Çelik Kesim Hizmeti Sırları: Neden Teklifleriniz Binlerce Fark Eder

Çelik Kesme Hizmetlerinin ve Endüstriyel Öneminin Anlaşılması

Neden görünüşte aynı olan iki çelik bileşenin fiyat etiketleri birbirinden çok farklı olabilir diye hiç merak ettiniz mi? Cevap genellikle nasıl kesildiklerinde yatmaktadır. Bir çelik kesme hizmeti, ham metali gelişmiş kesme süreçleri aracılığıyla hassas, işlevsel bileşenlere dönüştürür — ve seçilen yöntem projenizin zaman çizelgesini, bütçesini ve nihai kalitesini büyük ölçüde etkileyebilir.

Şöyle düşünün: Çelik, küresel endüstrilerde en yaygın olarak kullanılan malzemelerden biridir ancak gücünün ve yoğunluğunun doğru biçimde şekillendirilebilmesi için özel ekipmanlar gerekir. Profesyonel kesme hizmetleri, ham madde ile nihai ürün arasındaki boşluğu kapatır ve modern imalatın gerektirdiği hassasiyeti, tutarlılığı ve verimliliği sağlar.

Profesyonel Bir Çelik Kesme Hizmetini Belirleyen Nedir

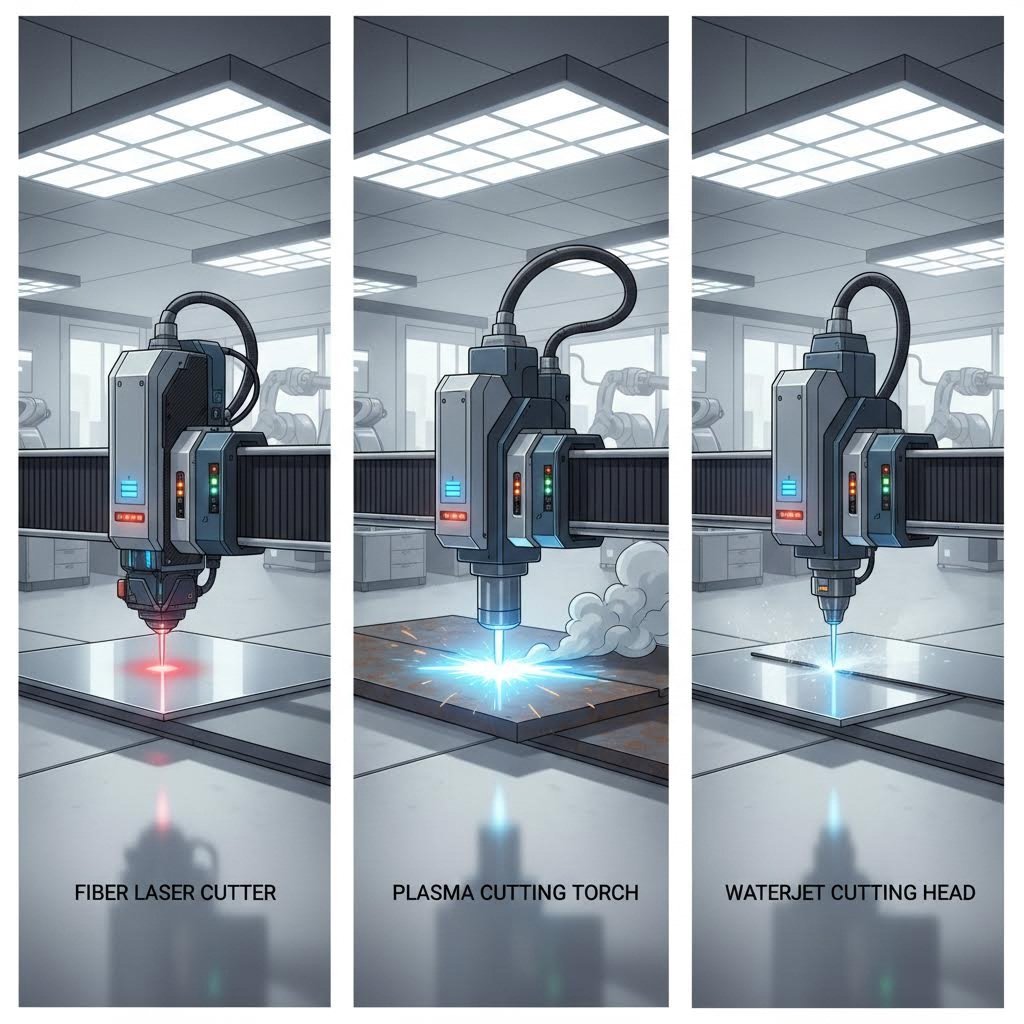

Profesyonel bir çelik kesme hizmeti, metalı sadece kesmenin çok ötesine geçer. Bu özel işlemler, yüksek çözünürlüklü plazma kesiciler, oksi-yakıt başlıkları, lazer sistemleri ve su jeti ekipmanları gibi gelişmiş makineleri kullanarak tam olarak belirlenen özelliklere uygun kesimler sağlar. Sonuç? Mühendislik doğruluğu için gerekli olan düz kenarlar, pürüzsüz yüzeyler ve dar toleranslar.

Kaliteli sac metal imalatı, bu hizmetlere dayanarak birbiriyle kusursuz şekilde uyumlu parçalar üretir. Precision Laser Services Inc. ve benzeri sağlayıcılar kesimleri doğru şekilde yaptığında, kaynaklı veya cıvatalı parçalar kolayca hizalanır—gecikmeler azalır ve yapısal olarak sağlam nihai ürünler elde edilir.

Bu yeteneklere bağımlı olan sektörler şunlardır:

- Otomotiv: Araç çerçeveleri, gövde panelleri, motor bileşenleri ve şasi parçaları

- İnşaat: İnşaat sac metal uygulamaları için yapısal kirişler, kolonlar, destekler, plakalar ve takviye elemanları

- Havacılık ve Uzay: Olağanüstü toleranslar ve malzeme bütünlüğü gerektiren hassas bileşenler

- Özel Üretim: Özel makine parçaları, mimari unsurlar ve özel endüstriyel bileşenler

Neden Kesme Yöntemi Seçimi Projenizi Etkiler

İşte çoğu kişinin gözden kaçırdığı şey: tüm kesim yöntemleri aynı sonuçları vermez. Malzeme kalınlığınız, istenen kenar kalitesi ve üretim hacminize bağlı olarak her teknik—plazma, lazer, su jeti veya oksi-yakıt olmasından bağımsız olarak—farklı avantajlara sahiptir.

Yanlış yöntemi seçmek, aşırı post-processing (son işleme), israf edilmiş malzeme veya birbirine sadece uymayan bileşenler anlamına gelebilir. Buna karşılık, doğru yaklaşımı seçmek bütçenizi optimize ederken uygulamanızın talep ettiği kaliteyi korur.

Profesyonel hizmetler, kendin yap (DIY) yaklaşımlarının eşleştiremediği bir şey sunar:

- Hassasiyet: CNC kontrollü sistemler, yüzlerce veya binlerce özdeş bileşen boyunca tekrarlanabilir doğruluk sağlar

- Malzeme Verimliliği: Bilgisayar kontrollü yerleştirme desenleri hurda miktarını en aza indirir ve ham madde maliyetlerini düşürür

- Temiz kenarlar: Gelişmiş ekipmanlar, minimum ek işlem gerektiren ve kaynak veya montaj için hazır yüzeyler üretir

- Uzman Rehberlik: Uzman teknisyenler, nihai kaliteyi etkileyen çelik özelliklerini, kesme toleranslarını ve ısı etkilerini anlar

Bu kılavuz, çelik kesim hakkında bilmeniz gereken her şeyi – teknolojileri karşılaştırma, malzemeleri anlama, tasarım dosyalarınızı hazırlama ve sağlayıcıları değerlendirme konularını – adım adım açıklar. Kılavuzun sonunda hangi soruları sormanız gerektiğini ve fiyat teklifi farklılıklarına neden olan faktörleri tam olarak bileceksiniz.

Lazerden Plazmaya Çelik Kesim Yöntemlerinin Karşılaştırılması

Üç farklı çelik kesim hizmet sağlayıcısından teklif aldınız ve aralarında binlerce dolar fark var. Peki bu nasıl mümkün? Genellikle cevap kesim Yöntemi Seçimi 'ya dayanır. Her bir teknolojinin maliyetlerinizi, teslim sürelerinizi ve nihai ürün kalitenizi doğrudan etkileyen kendine özgü güçlü ve zayıf yönleri vardır.

Bu tür uzlaşmaları anlamak, bir üreticinin önerdiği şeyi kabul etmek yerine bilinçli kararlar almanıza olanak tanır. Dört ana kesme teknolojisini inceleyelim ve her birinin neden projeniz için uygun veya uygunsuz olabileceğini açıklayalım.

Hassasiyet ve Temiz Kenarlar İçin Lazer Kesme

Çeliği cerrahi doğrulukla eritecek kadar yoğunlaştırılmış bir ışın hüzmesini hayal edin. Bu, lazer kesmenin özüdür. Bu yöntem, aynalar kullanarak önceden belirlenmiş kesim yollarında aşırı ısıyı yönlendirir , minimum malzeme kaybıyla son derece temiz kenarlar oluşturur.

Lazer kesmeyi ne zaman tercih etmelisiniz? Aşağıdaki durumlarda bunu temel tercihiniz olarak düşünün:

- Malzeme kalınlığı 1,25 inçin altında kalmalıdır: Lazerler ince çelikte mükemmeldir ancak daha kalın plakaları verimli şekilde delmeye zorlanır

- Karmaşık tasarımlar önemlidir: Küçük delikler, keskin köşeler ve karmaşık geometriler net ve hassas bir şekilde çıkar

- Kenar kalitesi kritiktir: Parçalar genellikle ikincil işlemlere gerek duymaz—masadan direkt olarak kaynak veya montaja hazır hâldedir

- Sıkı toleranslar vazgeçilmezdir: Doğruluk genellikle ±0,005 inç'e kadar ulaşır ve lazeri hassas bileşenler için ideal hale getirir

Ancak lazer kesmenin dezavantajları da vardır. Yoğun ısı, çevreleyen malzemede termal gerilime neden olabilir ve bazı projelerde bükülme oluşmasına yol açabilir. Daha kalın malzemelerde plazmaya göre daha yavaştır ve bu durum büyük üretim partilerinde parça başı maliyetlerinizi doğrudan etkiler.

Plazma ile Su Jeti Karşılaştırması ve Özellikleri

Alıcıların çoğu burada karışıklığa düşer. Plazma ve su jeti kesim, lazerden daha kalın malzemeleri işleyebilir; ancak sonuçlara tamamen farklı mekanizmalarla ulaşır ve her birinin maliyet ve kalite açısından ayrı avantajları vardır.

Plazma kesimi i̇nce bir nozülden geçen kızgın iyonize gaz kullanır. Bir elektrik arkı iletken plazma boyunca geçerek çeliği eritir ve yüksek basınçlı gaz erimiş malzemeyi uzaklaştırır. Metal imalatının güçlü çalışma atı olarak düşünün—hızlı, maliyet açısından verimli ve önemli kalınlıkları işlemeye yetebilir.

CNC plazma sistemleri, bu teknolojiyle mümkün olanı kökten değiştirdi. Modern ekipmanlar, yüzlerce aynı parçada tutarlı ve tekrarlanabilir kesimler sunar. Genişleyen bir restoran zinciri için standart mutfak ekipmanı çerçeveleri ihtiyaç duyulduğunda, plazmanın hızı ve ekonomik yapısı onu son derece cazip hale getirir.

Sujet Kesim tamamen farklı bir yaklaşım benimser—hiçbir ısı kullanmaz. Yüksek basınçlı su, aşındırıcı partiküllerle karışarak malzemenin aşınmasına neden olur ve 8 inç kalınlığa kadar çeliği termal bozulma olmadan keser. Bu soğuk kesim işlemi, ısıl yöntemlerin zedeleyebileceği malzeme özelliklerini korur.

Bu durum neden önemli? Isıya duyarlı bileşenler veya termal gerilme altında sertleşen ya da bükülen malzemeler kesilirken su jeti yöntemi isteğe bağlı değil, zorunlu hâle gelir. Havacılık uygulamaları sıklıkla bu hassasiyeti gerektirir, önceden sertleştirilmiş takım çeliklerini içeren projeler de böyledir.

Oksijen-Yakıt: Dayanıklı Seçenek

Ciddi derecede kalın çeliklerle uğraşırken flam kesmeyi göz ardı etmeyin. Bu yöntem, oksijen ve yakıt gazlarını birleştirerek metali oksitleyip eritir ve diğer yöntemlerin çok ötesine geçerek 48 inç kalınlığa kadar plakaları işleyebilir.

Oksi-yakıt kesimi, iş parçasının önceden ısıtılmasını gerektirdiği için plazmaya göre daha yavaştır. Ancak ağır yapısal çelik, gemi inşa ve büyük ölçekli endüstriyel uygulamalar için hâlâ en maliyet-etkin seçenektir. Karşılığı? Lazer veya su jetine göre daha düşük hassasiyet, daha geniş kerf'ler ve daha fazla son işlem gerektiren pürüzlü kenarlar.

Kesme Yöntemi Karşılaştırması

Bu tablo her bir teknolojinin neler sunduğunu ve nerede yetersiz kaldığını özetlemektedir:

| Kesim yöntemi | En Uygun Kalınlık Aralığı | Kenar kalitesi | Hız | Isı Etkisi Altındaki Bölge | İdeal Uygulamalar |

|---|---|---|---|---|---|

| Lazer | En fazla 1,25 inç | Mükemmel—minimum ek işlem gerekir | Orta derecede | Küçük ancak mevcut | Elektronik, tıbbi cihazlar, hassas parçalar |

| Plazma | En fazla 2,5 inç (CNC) | İyi—kenar temizliği gerekebilir | Hızlı | Orta derecede | Yapısal çelik, ağır ekipman, genel imalat |

| Su Jeti | En fazla 8 inç | Mükemmel—ısıl etki yok | Yavaş | Hiçbiri | Uzay havacılık, ısıya duyarlı malzemeler, taş, cam |

| Oksi-yakıt | En fazla 48 inç | Daha pürüzlü—daha fazla yüzey bitirme işlemi gerekir | Yavaş (ön ısıtmalı) | Büyük | Gemi inşa, ağır yapısal çelik, kalın levhalar |

Tolerans Seviyeleri Projeniz İçin Aslında Ne Anlama Geliyor

Teknik sayfadaki sayılar yalnızca hikayenin bir kısmını anlatır. İşte tolerans kapasitelerinin gerçek dünya sonuçlarına nasıl dönüştüğü:

- Lazer (±0,005 inç): Bileşenler neredeyse hiç boşluk kalmayacak şekilde birleşir—kesin hizalama gerektiren montajlar için kritik öneme sahiptir

- Plazma (±0,015-0,030 inç): İşlevi etkilemeyecek küçük değişikliklerin olduğu yapısal uygulamalar için tamamen kabul edilebilir

- Su jeti (±0,005-0,010 inç): Yüksek hassasiyeti malzeme çeşitliliğiyle birleştirir—prototip çalışması için mükemmel

- Oksi-Yakıt (±0,030+ inç): Sonradan işlemenin veya geniş toleransların kabul edilebilir olduğu uygulamalara en uygun olanıdır

Göre sektör testleri , 1 inçlik çeliğin plazma ile kesimi, su jetiyle kesimine göre yaklaşık 3-4 kat daha hızlıdır ve ayak başına işletme maliyeti yaklaşık olarak yarısı kadardır. Ancak, benzer boyuttaki su jeti ekipmanı için yaklaşık 195.000 $'a karşılık, bir plazma sisteminin tamamı yaklaşık 90.000 $ tutar—imalatçıların fiyat teklitlerine dahil ettikleri sermaye yatırımlarıdır.

Şimdi kesme yöntemlerinin nasıl farklılaştığını anladınız; bir sonraki kritik faktör ise malzemenin kendisidir. Farklı çelik türleri her bir kesme teknolojisine farklı şekilde tepki verir ve malzemenizi doğru yönteme eşleştirmek maliyetli sürprizleri önleyebilir.

En İyi Kesim Sonuçları İçin Çelik Türleri ve Malzeme Seçimi

Kesim yöntemini seçtiniz—ancak dikkat edilmesi gereken bir nokta var. Bu karar, yalnızca malzemenizle uyumluysa geçerli olur. Farklı çelik kaliteleri her bir kesim teknolojisi altında oldukça farklı davranışlar sergiler ve yanlış kombinasyonu seçmek, hurdaya çıkan parçalara, bütçenizin aşılmasına veya ikisine birden neden olabilir.

Düşünün: karbon çeliği, paslanmaz çelik, alaşımlı çelik ve takım çeliği, ısıya, basınca ve aşınmaya karşı nasıl tepki verdiklerini etkileyen benzersiz özelliklere sahiptir. Teklif talep etmeden önce bu özellikleri anlamak, beklenmedik sürprizlerin önüne geçmenizi sağlar ve çelik kesim hizmeti projelerinizin gerektirdiği şeyi tam olarak teslim eder.

Çelik Kalitesi, Kesim Seçeneklerinizi Nasıl Etkiler

Tüm çelikler birbirinin aynı değildir ve kesim yapılırken bu fark çok önemlidir. Her ana kategori hakkında bilmeniz gerekenler şunlardır:

Karbon çeliği imalathanelerde hâlâ en yaygın olarak kesilen malzemedir. Nispeten düşük alaşım içeriği, çoğu kesim yöntemi boyunca öngörülebilir ve kolay işlem yapılabilir olmasini sağlar. Hafif karbonlu çelik (düşük karbon içerikli), plazma, lazer veya oksi-yakıt ile kolayca kesilebilirken, daha yüksek karbonlu kaliteler kesim kenarlarında istenmeyen sertleşmeyi önlemek için daha dikkatli ısı yönetimi gerektirir.

Paslanmaz çelik daha fazla zorluk çıkarır. Outokumpu'nun işleme talimatlarına göre , paslanmaz çeliğin kesilmesi hafif karbonlu çeliğe kıyasla daha yüksek kesme kuvvetleri gerektirir, ancak yine de aynı genel yöntemler uygulanabilir. Ferritik paslanmaz kaliteler eşdeğer mukavemetteki karbon çeliklerine benzer şekilde davranırken, östenitik kaliteler (304 ve 316 gibi) daha sıkı süreç kontrolü gerektirir. Daha yüksek alaşım içeriği zorluğu artırır ve bu durum maliyet tahmini yapılırken kritik bir faktördür.

Alaşımlı Çelik belirli özellikleri artırmak için krom, molibden, nikel veya vanadyum gibi elementleri içerir. Bu katkılar termal iletkenlik ve sertliği etkiler ve doğrudan hangi kesme yöntemlerinin etkili çalışacağını belirler. Bazı alaşımlı çelikler kesme ısısına maruz kaldığında sertleşir ve bu durum, kesim sonrası işlemler veya alternatif soğuk kesme yöntemleri gerektirir.

Takım çeliği en zorlu kategoriyi temsil eder. Sertlik ve aşınma direnci için tasarlanan bu malzemeler genellikle termal hasarı önlemek amacıyla su jeti ile kesilmeyi gerektirir. Önceden sertleştirilmiş takım çelikleri özellikle soğuk kesmeden faydalanır çünkü ısıya dayalı yöntemler dikkatle mühendisliklenmiş metalürjik özellikleri değiştirebilir.

Yaygın Çelik Sınıfları ve Kesme Uygunluğu

Sık talep edilen malzemeler için neyin işe yaradığına ve yaramadığına dair pratik bir özet:

- A36/1018 Karbon Çeliği: Tüm kesme yöntemleriyle uyumludur; daha kalın kesitler için plazma ve oksi-yakıt yöntemi en iyi maliyet verimliliğini sunar

- 4140 Alaşımlı Çelik: Lazer ve plazma iyi çalışır; temperleme gerektirebilecek kenar sertleşmesine dikkat edilmelidir

- 304/316 Paslanmaz Çelik: Lazer kesim 20-25 mm'ye kadar; plazma 38 mm'ye kadar; ısıya duyarlı uygulamalar için su jeti tercih edilir

- AR400/AR500 Aşınma Dirençli Levha: Plazma bu yüksek sertlikteki çelikleri etkili şekilde işler; oksi-yakıt, oksidasyon direnci nedeniyle zorlanır

- D2/O1 Kesici Çelik: Sertliği korumak için su jeti kullanımı kesinlikle önerilir; lazer kullanılabilir ancak ısıl işlemi değiştirme riski taşır

- Duplex Paslanmaz (2205/2507): Dikkatli parametre kontrolü gerektirir; imalat uzmanlarına göre LDX 2101, diğer duplex türlerine kıyasla belirgin şekilde daha iyi işlenebilirlik sunar

Malzemeleri Kesim Teknolojilerine Uydurma

Malzeme kalınlığı seçeneklerinizi büyük ölçüde etkiler — ancak birçok imalatçı bu sınırlamaları görmezden gelir. İşte gerçek dünya kalınlık kapasiteleriyle ilgili verilerin gösterdiği:

Göre kesme teknolojisi araştırması , maksimum kalınlık sınırları kullanılan yöntem ve malzeme türüne göre önemli ölçüde değişir:

| Malzeme | Lazer Kesimi | Plazma kesimi | Sujet Kesim | Oksi-yakıt kesimi |

|---|---|---|---|---|

| Karbon çeliği | 30 mm'ye kadar (fiber lazer) | 150 mm'ye kadar | 150 mm+ | 300 mm'ye kadar |

| Paslanmaz çelik | 20-25 mm'ye kadar | 38 mm'ye kadar | 150 mm'ye kadar | Uygun değil |

| Alüminyum | 15-20 mm'ye kadar | 38 mm'ye kadar | 150 mm'ye kadar | Uygun değil |

Oksijen yakıt kesimi paslanmaz çelik veya alüminyumu kesemez — bu yöntem, bu malzemelerin direnç gösterdiği bir oksitleyici reaksiyona dayanır. Bu tek sınırlama, çoklu malzeme projeleri için tamamen farklı bir kesim yaklaşımını zorunlu kılabilir.

Yüksek Sertlikte Çelik ve Özel Alaşımlar ile İlgili Hususlar

Sertleştirilmiş veya özel çelikler içeren projelerinizde dikkate alınması gereken ek faktörler bulunur:

- Isı etkili bölgeler (HAZ): Termal kesme yöntemleri, malzeme özelliklerinin değiştiği bölgeler oluşturur. Sertliğinin her yerinde aynı olması gereken saf metal işlerinde, su jeti bu konudaki endişeyi tamamen ortadan kaldırır

- Kenar sertleştirme: Yüksek karbonlu ve alaşımlı çelikler, hızlı ısınma ve soğuma sonucu cam kadar sert kenarlar oluşturabilir—bunlar sonraki büküm veya işleme sırasında çatlama riski taşır

- Yansıma zorlukları: Bakır, pirinç ve bazı alüminyum alaşımları lazer enerjisini yansıtır ve bu da kesme derinliğini ile verimliliği azaltır

- Isı iletkenliği: Isıyı hızlıca dağıtan malzemeler (örneğin bakır) daha yüksek güç girdisi gerektirir ve bu durum hem hızı hem de maliyeti etkiler

Fort Wayne ve benzeri endüstriyel bölgelerde özel mühendislik ve imalat projeleri için bu malzeme-yöntem ilişkilerini anlamak, ihtiyaç duyduğunuz şeyi tam olarak belirtmenize yardımcı olur ve bir imalatçının önerisinin gerçekten sizin çıkarınıza hizmet edip etmediğini fark etmenizi sağlar.

Sonuç olarak, çelik kaliteniz sadece bir malzeme siparişindeki kalemlerden biri değildir. Bu, kabul edilebilir sonuçlar üretecek kesme teknolojilerini ve ileride düzeltmek için maliyet harcayacağınız sorunlara neden olacak olanları belirleyen temel bir değişkendir. Malzeme seçimi yapıldıktan sonra sıradaki adım, tekliflerin gerçek üretim gereksinimlerini yansıtmasını sağlayacak şekilde tasarım dosyalarınızı doğru hazırlamaktır.

Tasarım Dosyası Hazırlama ve Teknik Gereklilikler

Kesme yöntemini seçtiniz ve malzemenize uygun hale getirdiniz. Şimdi sorunsuz üretim süreçlerini maliyetli gecikmelerden ayıran aşama geliyor: dosya hazırlama. Basit mi görünüyor? İşte gerçek şu ki, yanlış hazırlanmış tasarım dosyaları neredeyse diğer tüm faktörlerden daha fazla teklif hatasına ve üretimde sorunlara neden olur.

İlk çelik kesme projenizi mi gönderiyorsunuz yoksa ellincisini mi, imalatçıların dosyalarınızdan neye ihtiyaç duyduğunu anlamak, geri ve ileri düzeltmeleri ortadan kaldırır ve teklifinizin gerçek üretim maliyetlerini yansıtmasını sağlar.

Çelik Kesim İçin Tasarım Dosyalarınızı Hazırlama

Tasarımınız bir kesim masasına ulaşmadan önce, geometriyi makine talimatlarına dönüştüren CAM yazılımından geçmelidir. Şuna göre CNC işleme uzmanları , dosyanız sağladığınız veriler kadar iyidir—eksik veya yanlış biçimlendirilmiş dosyalar reddedilen parçalara, israf edilen malzemeye ve geciken zaman çizelgelerine neden olur.

Çoğu çelik kesim hizmeti şu dosya biçimlerini kabul eder:

- DXF (Çizim Değişim Formatı): Evrensel olarak en çok kabul gören 2D format; neredeyse tüm CAM sistemlerinde çalışır

- DWG (AutoCAD Çizimi): Yerel AutoCAD formatı; yaygın olarak desteklenir ancak dönüştürme gerektirebilir

- STEP (Ürün Verisi Değişimi Standardı): 3B geometri için tercih edilir; eğrileri ve yüzeyleri doğru şekilde korur

- PDF: Basit projeler için kabul edilebilir ancak vektör tabanlı içerik gerektirir—tarama görüntüleri kesilemez

- IGES: Hâlâ desteklenen eski format; platformlar arası uyumluluk için uygundur

STL veya OBJ gibi örgü tabanlı formatlardan kaçının. Bu formatlar 3D yazdırma için iyi çalışsa da, düzgün eğrileri küçük üçgenlere ayırarak kesim projenizin gerektirdiği hassasiyeti bozar.

Dosya Hazırlık Kontrol Listesi

Herhangi bir çelik kesim hizmetine dosya göndermeden önce bu numaralı kontrol listesini takip edin:

- Raster değil, vektör olarak dışa aktarın: Kesim makineleri piksel tabanlı görüntüler değil, yolları takip eder. Tüm geometrinin bitmap grafikler yerine çizgilerden, yaylardan ve eğrilerden oluştuğundan emin olun

- Doğru birimleri ve ölçeği ayarlayın: Dosyanızın üreticinin beklediği aynı ölçü sistemiyle (inç veya milimetre) kullandığından emin olun. 1:1 ölçek esastır—ölçekli çizimler ciddi boyutlandırma hatalarına neden olur

- Fazladan bilgileri kaldırın: Yapı çizgilerini, ölçülendirme ek açıklamalarını, başlık bloklarını ve katman etiketlerini silin. Xometry'nin tasarım kılavuzuna göre gereksiz öğeler CAM yazılımını karıştırır ve üretim gecikmelerine yol açar

- Metni geometriye dönüştürün: Yazı tipleri sistemler arasında farklı şekilde oluşturulur. Metni anahatlar veya eğriler haline dönüştürmek, gravürleme harflendirmenizin tasarlandığı gibi tam olarak görünmesini sağlar

- Tüm yolları kapatın: Açık konturlar kesilemez. Her şeklin tamamen kapalı bir döngü oluşturduğundan emin olun

- Yinelenen çizgileri kaldırın: Birbirine giren geometriler makinenin aynı yolu iki kez kesmesine neden olur ve bu da kenarların zarar görmesine ve zaman kaybına yol açar

- Malzeme ve kalınlığı belirtin: Bu bilgiyi dosya adınıza veya eşlik eden belgelere ekleyin—bu doğrudan kesim parametrelerini etkiler

Maliyetleri Artıran Yaygın Tasarım Hataları

Deneyimli mühendisler bile bu hataları yapar. Bunlardan kaçınmak projenizin bütçe ve zaman çizelgesinin dışına çıkmamasını sağlar:

Kerf paylarını göz ardı etmek: Her kesim yöntemi malzeme kaldırır—buna kerf denir. Lazer kerf yaklaşık 0,006-0,015 inç arasındadır, plazma ise 0,06-0,15 inç arası malzeme kaldırır. Tasarımınız bunu hesaba katmazsa parçalar küçük çıkar. Kritik montajlarda kesim yolları kerf genişliğinin yarısı kadar ötelenmelidir.

Çok küçük özellikler tasarlamak: Göre lazer kesim kuralları , minimum delik boyutları genellikle malzeme kalınlığının %50'sinden aşağı düşmemelidir. Bu değerden küçük delikler kalite ve çözünürlük kaybeder ve malzeme tamamen eriyebilir. 0,250 inçlik alüminyum için 0,125 inçten küçük deliklerde kalite kaybı bekleyin.

Yetersiz delik-kenar mesafesi: Delikleri parça kenarlarına çok yakın yerleştirmek, kesim sırasında bükülmesine veya kırılmasına neden olabilecek zayıf bölgeler oluşturur. Genel kural? Herhangi bir delik kenarı ile parça sınırı arasında malzeme kalınlığının en az 1,5 katı mesafe bırakılmasıdır.

Bağlantı köprüsü gereksinimlerinin göz ardı edilmesi: Özellikler arasındaki ince bağlantı bölümleri—köprüler—kesme kuvvetlerine ve son işlemlere dayanabilmek için yeterli genişliğe sahip olmalıdır. Minimum köprü genişlikleri malzeme ve kalınlığa göre değişir; tasarımınızı nihai hâle getirmeden önce imalatçınızın yönergelerini kontrol edin.

Son işlem etkilerinin unutulması: Toz boya için planlama mı yapılıyor? Kenar kaldırma mı? Seramik taşlama mı? Her ikincil işlemin kendi boyut gereksinimleri vardır. Kesme uzmanlarının belirttiği gibi, taşlama kuvvetleri ilk kesimde sorunsuz geçen ince detayları aşındırabilir.

Doğru Hazırlık Fiyat Teklifinizi Nasıl Etkiler

Çoğu alıcının fark etmediği şey şudur: Düzgün olmayan dosyalar sadece üretimi geciktirmekle kalmaz—fiyat tekliflerini de artırır. Üreticiler, kesime başlamadan önce sorunları düzeltmek için mühendislik zamanı harcamak zorundadır. Bu süre ya açıkça ya da parça başına daha yüksek fiyatlarla faturalandırılır.

Buna karşılık, üretim için hazır dosyalar doğru otomatik fiyatlandırma, daha hızlı teslim süresi ve beklenmedik sürprizlerin azalmasını sağlar. Günümüzde birçok gelişmiş çelik kesim hizmeti, geometrinizi analiz eden ve dosyalar belirtilen özelliklere uyduğunda dakikalar içinde fiyat teklifi veren anlık fiyatlandırma portalı sunmaktadır.

Tasarım dosyalarınız uygun şekilde hazırlandıktan sonra, bir sonraki kritik soru şu olur: bunun maliyeti aslında ne kadar olacak? Fiyatlamayı belirleyen faktörleri anlamak, teklif talep etmeden önce projenizin bütçesini optimize etmenize yardımcı olur.

Fiyatlandırma Faktörleri ve Maliyet Optimizasyonu Stratejileri

Herkesin sorduğu ancak nadiren doğrudan cevaplanan soru şudur: aynı proje için bir çelik kesme hizmeti 500$ teklif ederken diğeri neden 2.000$ teklif eder? Cevap göründüğü kadar gizemli değildir — ancak arka planda maliyetleri gerçekten neyin belirlediğini anlamayı gerektirir.

Fiyatların menüde açıkça belirtildiği bir acai tavası almak gibi değil, çelik kesim fiyatlandırması birden fazla birbiriyle bağlantılı değişken içerir. Her faktör diğerleriyle birleşerek alıcıları hayal kırıklığına uğratan geniş teklif farklılıklarını yaratır. Bu süreci aydınlatarak teklifleri akıllıca değerlendirebilmenizi ve harcamalarınızı optimize edebilmenizi sağlayalım.

Çelik Kesim Maliyetlerini Belirleyen Faktörler Nelerdir

Her çelik kesim teklifi, bu temel maliyet unsurlarının bir kombinasyonunu yansıtır:

- Malzeme türü ve kalınlık: Farklı çelik türlerinin pound başına maliyetleri farklıdır ve daha kalın malzemeler kesim süresini uzatır ve tüketim malzemelerini daha hızlı aşındırır. SendCutSend'in analizine göre, 304 paslanmaz çelik parçalar genellikle adet fiyatı 12 ABD doları civarında iken, aynı parçaların yumuşak çelik veya alüminyumda maliyeti 8,50 ABD dolarıdır—bu durum sadece malzeme seçimi nedeniyle %40 oranında bir fiyat farkı yaratır

- Kesim yöntemi karmaşıklığı: Lazer kesme saatlik plazma kesmeye göre daha pahalıdır ancak daha temiz kenarlar sağlar. Su jeti ise daha yavaş hızları ve daha yüksek tüketim maliyetleri nedeniyle primli fiyatlar talep eder. Kesim yönteminizin seçimi, projenize faturalandırılan makine zamanını doğrudan etkiler

- Miktar ve parti büyüklüğü: Bu faktör genellikle en büyük sürprizlere neden olur. Tek bir galvanizli çelik parça 29 ABD dolarına mal olabilirken, on adet sipariş verildiğinde birim fiyatı sadece 3 ABD dolarına düşebilir—bazı durumlarda %86'lık bir indirim anlamına gelir

- Tasarım Karmaşıklığı: Çok sayıda küçük detaya sahip karmaşık geometriler, basit şekillere göre kesimde daha uzun süre alır. Daha fazla kesim süresi, daha yüksek maliyet anlamına gelir—aynı malzeme içinde karmaşık parçalar, basit tasarımlardan üç kat daha pahalıya mal olabilir

- İkincil İşlemler: Toz kaplama, çapak alma, bükme ve diğer son işlemler işlem süresine ek yük getirir. Adet fiyatı 27 $ olan ham alüminyum parçalar toz kaplama uygulandığında 43 $'a çıkar—bu tek işlem için %60 artış demektir

- Teslim Süresi: Acil siparişler program değişikliği, fazla mesai veya hızlandırılmış taşımacılık gerektirir. Standart teslim sürelerinden daha hızlı parça gerektiğinde primli fiyatlandırmayı bekleyin

Neden Kurulum Maliyetleri Küçük Siparişlerde Daha Çok Hissedilir

Taze sıkılmış meyve suyu yapan bir dükkâna, hızlı bir açaî kasesi yapan yer yerine girdiğinizi düşünün—her sipariş ekipmanın yıkanmasını, malzemelerin hazırlanmasını ve sonrasında temizlik yapılmasını gerektirir. Çelik kesme işlemi de benzer şekilde çalışır. Herhangi bir kesme işlemi başlamadan önce imalatçıların şunları yapması gerekir:

- Kesme yollarını CNC ekipmanına programlamak

- Malzeme levhalarını kesim masalarına yüklemek

- Belirli malzeme ve kalınlığınız için makine parametrelerini ayarlamak

- Kaliteyi doğrulamak için deneme kesimleri yapmak

- Tamamlanmış parçaları taşımak, paketlemek ve göndermek

Bu sabit maliyetler bir ya da elli parça kesiyor olmanız fark etmeksizin nispeten sabit kalır. Şuna göre sektör uzmanları , parça üretiminin saatlik maliyeti olan mağaza oranınız, işçilik, ekipman kurulumu, genel giderler ve amortismanı içerir. Bu maliyetlerin daha büyük miktarlara yayılması, birim başı fiyatı büyük ölçüde düşürür.

Her üretim sürecinin ilk parçası her zaman en pahalı olandır. Akıllı alıcılar, mümkün olduğunda siparişleri birleştirir ve parti boyutlarını artırır—bir adetten beş adete kadar bile olsa küçük miktar artışları parça başına maliyeti %50'nin üzerinde düşürebilir.

Proje Bütçenizi Nasıl Optimize Edersiniz

Şimdi maliyetleri neyin belirlediğini anladığınıza göre, sistemi kendi lehinize nasıl kullanacağınız aşağıdadır:

Mümkün olduğunca geometriyi sadeleştirin. Her karmaşık detay kesim süresi ekler. Çünkü üretim maliyeti analistleri vurguladığı gibi, ürün maliyetlerinin %85'inden fazlası üretim başlamadan önce, tasarım aşamasında belirlenir. İç köşe yarıçaplarını artırma, gereksiz küçük delikleri kaldırma ve şekilleri sadeleştirme, makine çalışma süresini azaltır.

Malzemeleri stratejik olarak seçin. Bazen paslanmaz çeliğin korozyona direncine veya takım çeliğinin sertliğine ihtiyaç duymazsınız. Karbon çelik ve alüminyum, daha düşük malzeme maliyetleriyle mükemmel işlenebilirlik sunar. Kendinize şunu sorun: uygulamam gerçekten yüksek kaliteli malzeme özelliklerine ihtiyaç duyuyor mu?

Benzer projeleri aynı partide toplayın. Şu anda parçalara ihtiyacınız varsa ve ileride daha fazlasına ihtiyacınız olacağını düşünüyorsanız, her şeyi bir seferde sipariş etmek neredeyse her zaman ayrı üretimler halinde sipariş vermeye göre daha ucuzdur. Miktar indirimleri genellikle küçük bir stok bulundurmanın maliyetini karşılamaya yetecek kadar fazladır.

İmalat için tasarım (DFM) geri bildirimi isteyin. Birçok çelik kesim hizmeti İmalat için Tasarım incelemeleri sunar. Fonksiyonu korurken maliyeti düşüren, daha büyük delikler, ayarlanmış aralıklar veya malzeme değişiklikleri gibi gözden kaçırmış olabileceğiniz maliyet tasarrufu sağlayan değişiklikleri belirleyeceklerdir.

Teklif ve Sipariş Sürecini Anlamak

Çoğu çelik kesim hizmeti benzer bir iş akışı izler, ancak süreler farklılık gösterebilir:

- Dosya gönderimi: Hazırladığınız tasarım dosyalarını üretici portalı veya e-posta yoluyla yükleyin. Malzeme özelliklerini, miktarı ve özel gereksinimleri ekleyin

- Mühendislik incelemesi: Teknik personel, üretilebilirlik açısından geometrinizi analiz eder. Karmaşık projeler açıklama görüşmeleri gerektirebilir; basit işler doğrudan fiyat teklifine yönlendirilir

- Teklif oluşturma: Üretici, malzeme maliyetlerini, makine süresini, ikincil işlemleri ve kar marjını hesaplar. İleri düzey tesisler saatler içinde teklif sunar; diğerleri birkaç gün alabilir

- Revizyon döngüsü: Fiyat bütçeyi aşıyorsa alternatifleri tartışın. Farklı kesim yöntemleri, malzeme değişiklikleri veya tasarım düzenlemeleri maliyetleri uygun hâle getirebilir

- Sipariş Onayı: Teklifi onaylamanız ve ödeme veya satın alma emri göndermeniz ardından işiniz üretim kuyruğuna girer

- Üretim ve Kalite Kontrol: Parçalar kesilir, spesifikasyonlara göre kontrol edilir ve ikincil işlemler için hazırlanır

- Nakliye: Tamamlanan parçalar paketlenir ve gönderilir. Birçok hizmet minimum sipariş tutarının üzerinde ücretsiz gönderim sunar — SendCutSend, 39$'ın üzerindeki siparişlerde ABD genelinde ücretsiz gönderim sağlar

Temel içgörü nedir? Teklifler rastgele belirlenen rakamlar değildir; bunlar, öngörülebilir faktörlere dayalı gerçek hesaplamaları yansıtır. Bu faktörleri anlayarak ve doğru şekilde hazırlanarak, faturalar geldiğinde daha iyi fiyatlar için pazarlık etme imkânı elde eder ve sürprizlerden kaçınabilirsiniz.

Maliyet faktörleri netleştirildikten sonra bir sonraki husus, kesim sonrası neler olacağının değerlendirilmesidir. Kenar kalitesi ve yüzey işçiliği yöntemlere göre önemli ölçüde değişir; bu nedenle beklentilerinizi bilmek, projenizin gerektirebileceği herhangi bir ikincil işleme aşamasını planlamanıza yardımcı olur.

Kenar Kalitesi ve Yüzey Kaplaması Beklentileri

Kesilmiş çelik parçalarınızı aldınız—şimdi ne yapacaksınız? İşte çoğu imalatçı sizinle doğrudan görüşürken bahsetmeyi unuttuğu bir şey: Kesim masasından çıkan kenar, her zaman doğrudan kullanılabilecek kenar değildir. Her kesim yöntemi, parçaların performansını, görünüşünü ve ihtiyaç duyacağı ek işlemi etkileyen kendine özgü yüzey özelliklerini bırakır.

Sipariş vermeden önce bu farkları anlamak, bütçenizi aşan sürprizlerden sizi korur. Boba siparişi verdiğinizde belirli bir kıvam ve kalite beklediğinizi düşünün. Çelik kesim de aynı şekilde çalışır ve her yöntem, neye dikkat edilmesi gerektiğini bilerek tahmin edilebilir sonuçlar sunar.

Kesim Yöntemine Göre Kenar Kalitesi Beklentileri

Her termal kesim süreci, uzmanların ısı etkili bölge (HAZ) olarak adlandırdığı, malzeme özelliklerinin kesim sıcaklıklarına maruz kalma nedeniyle değiştiği bir alan oluşturur. Bu bölgenin büyüklüğü ve şiddeti kullanılan yönteme göre büyük ölçüde değişiklik gösterir.

Lazer Kesimi termal yöntemler arasında en temiz kenarları üretir. Odaklanmış ışın, minimum malzeme bozulması ile dar kanallar oluşturur. Ancak HAZ yine de mevcuttur. Hassas imalat uzmanlarına göre etkiler şunları içerebilir:

- Hafif renk değişimi: Isıya maruz kalma, kesim kenarlarında görünür renk değişimlerine neden olabilir—genellikle işlevsel olarak kabul edilebilir ancak estetik uygulamalar için sorun teşkil edebilir

- Mikro çapaklar: İnce malzemeler erimiş malzemenin küçük yeniden birikimlerini oluşturabilir ve bunların hafif çapak alma işlemine tabi tutulması gerekir

- Kenar sertleştirme: Yüksek karbonlu çelikler, hızlı ısınma ve soğuma döngülerinden dolayı daha sert kenarlar oluşturabilir

Plazma kesimi daha hızlı çalışır ancak yüzeyde daha belirgin etkiler yaratır. Plazma kesme yüzeyleri üzerine yapılan araştırmalar akım şiddetinin yüzey pürüzlülüğü üzerinde maksimum etkiye sahip olduğunu göstermektedir—daha yüksek amperaj genellikle daha pürüzsüz yüzeyler üretir, ancak bu ilişki birden fazla etkenin karşılıklı etkileşimiyle şekillenir. Beklenen:

- Curuf oluşumu: Alt kenarda katılaşan erimiş malzeme, kaynak veya montajdan önce temizlenmesi gerekir

- Açısal çizgiler: Plazma kolonu dinamiklerinin oluşturduğu, kesim yüzeyinde aşağı doğru uzanan karakteristik eğri hatlar

- Daha geniş HAZ: Daha fazla ısı girişi, malzeme özelliklerinin değiştiği daha büyük bölgeler anlamına gelir

Sujet Kesim tamamen farklı bir konumda yer alır. Isı olmadığından ısı etkisi bölgesi (HAZ), termal distorsiyon veya metalürjik değişim olmaz. Karşılığı olarak? Abrasif aşınmadan kaynaklanan hafif buzlu yüzey dokusu ve daha kalın malzemelerde potansiyel eğim.

Yöntemler Arası Kenar Özelliklerinin Karşılaştırılması

| Karakteristik | Lazer Kesimi | Plazma kesimi | Sujet Kesim |

|---|---|---|---|

| Yüzey Pürüzlülüğü (Ra) | 1,5-6 μm (mükemmel) | 6-25 μm (parametrelere göre değişir) | 3-12 μm (iyi ila mükemmel) |

| Isı Etkisi Altındaki Bölge | 0,1-0,5 mm (küçük) | 1-3 mm (orta ila büyük) | Hiçbiri |

| Dross/Burr'lar | Minimum—genellikle doğrudan kullanılabilir | Sık görülür—temizlik gerektirir | Hiçbiri |

| Kenar dikliği | Mükemmel (minimum eğim) | İyi (hafif pahlanma olabilir) | İyi (kalınlıkla birlikte eğim artar) |

| Renk değişimi | Hafif oksidasyon olabilir | Daha belirgin | Hiçbiri |

İkincil İşleme Gerekli Olduğunda

Her uygulama mükemmel kenarlar gerektirmez. Montajların içinde gizlenmiş yapısal bileşenler nadiren temel dross temizliğinin ötesinde bir işleme ihtiyaç duyar. Ancak görünür parçalar, hassas oturmalar ve kaplı yüzeyler farklı bir hikaye anlatır.

Aşındırma işlemi aşağıdaki durumlarda gereklidir:

- Parçalara sıkça dokunulacaksa—keskin çapaklar güvenlik riski oluşturur

- Bileşenler tam olarak birbirine oturmalıdır—çapaklar doğru oturmaya engel olur

- Yüzeyler toz boyama veya boya işlemine tabi tutulur—keskin kenarlar (burrs), kaplama kusurlarına ve kötü yapışmaya neden olur

- Parçalar sonraki işlenme işlemlerine tabi tutulur—keskin kenarlar (burrs), sabitleme sistemlerine müdahale eder ve kalite sorunlarına yol açar

Metal yüzey işlemleri uzmanlarına göre, profesyonel keskin kenar temizleme işlemi (deburring), malzeme türüne, kesim tipine ve sipariş hacmine bağlı olarak el aletleri, yumuşak tekerlekli parlatıcılar ve Dyna dosyaları kombinasyonuyla gerçekleştirilir. Keskin kenar temizleme işleminden sonra bile, ince kalınlıkta veya ağır malzemelerle çalışılırken eldiven giymeleri önerilir.

Toz boyama hazırlığı sadece keskin kenar temizleme işleminden (deburring) daha fazlasını gerektirir. Tüm yüzey, yapışma için yağsız, temiz ve uygun şekilde dokulu olmalıdır. Önemli ölçüde ısı etkisi bölgesi (HAZ) renk değişikliğine sahip kesim kenarları, tutarlı bir kaplama görünümü sağlamak için ek tedaviye ihtiyaç duyabilir.

Yaygın Sorunlar ve Profesyonel Hizmetlerin Bunları Nasıl Önlediği

Amatör kesim yöntemleri ve deneyimsiz imalatçılar, doğru ekipman ve parametre kontrolü sayesinde profesyonel çelik kesim hizmetlerinin önlediği sorunlu parçalar üretme eğilimindedir:

Bükülme ve yağ tenekesi (oil canning): Aşırı ısı birikimi, malzemenin burkulmasına ve deforme olmasına neden olur. İmalat Uzmanları bunu, gücü düşürerek ve ek lazer geçişleri programlayarak, isi zaman içinde yayarak yoğunlaştırmak yerine dağıtarak önleyin.

Cüruf ve yeniden birikintiler: Kesim kenarlarına tekrar yapışan erimiş malzeme, temizlik işlemlerini zorlaştırır. Profesyonel atölyeler, bu birikintileri en aza indirmek için gaz basıncını, kesme hızını ve mesafeyi optimize eder.

Tabakalaşma: Lamine malzemeler ve yapışkan tabanlı bileşenler, aşırı ısı bağlama katmanlarını etkilediğinde ayrılabilir. Dikkatli parametre seçimi ve bazen su jeti ile kesim bu riski tamamen ortadan kaldırır.

Tutarsız kalite: Garaj ortamlarında manuel plazma torçları son derece değişken sonuçlar üretir. CNC kontrollü profesyonel ekipmanlar, siparişinizdeki her parça için tekrarlanabilir kalite sunar.

Sonuç olarak? Kenar kalitesi ikinci planda değildir—bu, yöntem seçiminin ve süreç kontrolünün öngörülebilir bir sonucudur. Profesyonel hizmetler, bitirme gereksinimlerini önerilerine dahil eder ve sizi iki kez ödeme yükünden kurtarır: bir kez kesim için, bir kez de oluşmaması gereken sorunları düzeltmek için. Kenar kalitesiyle ilgili gerçekçi beklentilere sahip olarak, bu kesme yeteneklerinin otomotiv üretim gibi zorlu uygulamalarda nasıl kullanıldığını incelemeye hazırsınız.

Otomotiv ve Hassas İmalat Uygulamaları

Zorlu uygulamalardan bahsedildiğinde, otomotiv üretimi kadar çelik kesme kabiliyetlerini zorlayan endüstriler nadirdir. Yoldaki her araç—ekonomik sedanlardan yüksek performanslı spor arabalara kadar—kesin spesifikasyonlara uyan hassas metal bileşenlere dayanır. İyi mühendislik yapılmış bir şasi ile yapısal bir arıza arasındaki fark genellikle binde bir inç cinsinden ölçülen kesim doğruluğuna indirgenebilir.

Bu, projeleriniz için neden önemli? Otomotiv üreticilerinin çelik kesim hizmetlerinden nasıl yararlandığını anlamak, prototip, seri parça veya özel imalat üretiminizde de uygulanabilir en iyi uygulamaları ortaya koyar.

Otomotiv Bileşen İmalatı İçin Çelik Kesim

Otomotiv endüstrisi, metal imalatı her şeyin üzerine inşa edildiği temel olarak görür. Endura Steel'in sektör analizine göre , deneyimli metal işçileri, kesme, bükme ve birleştirme işlemlerini yüksek hassasiyetle gerçekleştirmek için özel araçlar ve teknikler kullanır—çünkü motor, tekerlek ve kaporta gibi diğer parçalar takılırken küçük bir hizalanma bile sorunlara neden olabilir.

Modern bir aracın içine neler girdiğini düşünün. Çelik kesim hizmetleri, neredeyse tüm sistemlerde bileşenler üretir:

- Şasi Bileşenleri: Tüm diğer parçalar için gerekli desteği sağlayan yapısal iskelet—çok büyük gerilmelere dayanması gereken şaseler, alt şaseler ve traversler

- Süspansiyon parçaları: Doğru araç yönlendirilmesi ve sürüş kalitesi için hassas geometri gerektiren kontrol kolları, braketler ve montaj noktaları

- Yapısal birleşimler: Yolcuları korumak üzere tasarlanmış takviye panelleri, çarpışma yapıları ve güvenlik bileşenleri

- Gövde panelleri: Hassas kesilmiş plakalardan başlayan sac işleme süreçleriyle şekillendirilen çamurluklar, kapılardır, kaputlar ve yanal paneller

- Motor bileşenleri: Doğru oturma ve işlevsellik için sıkı toleranslar gerektiren braketler, bağlantı elemanları ve ısı kalkanları

- Egzoz sistemleri: Sıcaklıkları ve emisyonları yönetmek için becerili kesim ve şekillendirme gerektiren karmaşık borular ve flanşlar

Sektörün tutarlı kaliteye olan bağımlılığı, özellikle otomotiv kalite yönetim sistemlerini ele alan uluslararası standart IATF 16949 gibi sertifikasyonların benimsenmesini teşvik etmiştir. Bu sertifikasyon, tedarikçilerin otomotiv OEM'lerinin talep ettiği katı proses kontrollerine uygunluğunu sağlar. Otomotiv işleri için çelik kesim sağlayıcılarını değerlendirirken, IATF 16949 sertifikası bu sektörün gerektirdiği sistematik kalite yaklaşımına bağlılığı gösterir.

Şasi ve Yapısal Parçalardaki Hassasiyet Gereksinimleri

Şasiyi, her şeyi yerinde tutan ve araca şeklini veren iskelet olarak düşünün. Otomotiv imalat uzmanlarının açıkladığı gibi, bu kritik yapıyı oluşturmak, metal sac levhaları tam boyutlarda ve şekillerde dikkatle kesmeyi, ardından gerekli eğrileri ve açıları elde etmek için bükülmesini ve son olarak parçaları güçlü, sert yapılara kaynakla birleştirmeyi gerektirir.

Neden bu kadar yüksek hassasiyet gerekiyor? Şasi bileşenlerinin tam olarak hizalanmaması durumunda ne olacağını düşünün:

- Süspansiyon geometrisi bozulur ve araç kullanımı ile lastik aşınması etkilenir

- Gövde panelleri doğru şekilde monte edilemez, görünür aralıklar ve rüzgar gürültüsü oluşur

- Güç aktarma organları sığmayabilir ve titreşimler ile erken arızalar meydana gelebilir

- Hava yastıkları ve burkulma bölgeleri gibi güvenlik sistemleri tasarlandığı gibi çalışmayacaktır

Yaklaşım ile idare etmek için riskler çok yüksek. Profesyonel çelik kesim hizmetleri, binlerce aynı bileşen boyunca tekrarlanabilir hassasiyet sunan CNC kontrollü ekipmanlar kullanır—kitlesel üretimin talep ettiği tutarlılık budur.

Hızlı Prototipleme Ürün Geliştirme Sürecini Nasıl Hızlandırır

Herhangi bir araç kitle üretimine ulaşmadan önce mühendisler, tasarımları test etmek, geliştirmek ve geçerliliğini doğrulamak için fiziksel prototiplere ihtiyaç duyar. İşte bu noktada hızlı prototipleme geliştirme zaman çizelgesini dönüştürür. Global Technology Ventures , sac metal hızlı prototiplemenin üreticilere geleneksel yöntemlerle imkansız olan bir hızda yüksek performanslı modeller üretme olanağı tanıyarak otomotiv endüstrisini kökten değiştirdiğini belirtiyor.

Geçmişte metal bileşenler küçük ölçekli üretime uygun olmayan dökümhanelerde veya pres tesislerinde üretilirdi—özellikle prototip geliştirme aşamasında kullanılan tekil tasarımlar için. Günümüz teknolojileri ise her şeyi değiştirdi:

- CNC işleme: Modern tasarım döngülerinin zamanlama ihtiyaçlarını karşılarak hassas toleranslarda parça üretir

- Lazer kesimi: İki boyutlu daha fazla şekle ihtiyaç duyulduğunda, lazer kesim, CAD verilerinden konsol veya gövde bileşenlerinin hızlı ve düşük maliyetli üretimini sağlar

- Özel kalıp alma ve şekillendirme: Daha büyük veya daha karmaşık parçalar için bu gelişmiş teknikler, gerekli aletlerin ve kalıpların üretimini yönlendirmek üzere CAD verilerini kullanır

Avantajı nedir? Otomotiv üreticileri, seri üretime geçmeden metal bileşenleri hızlıca geliştirip test edebilir ve iyileştirebilir. Bu durum maliyetleri düşürür, geliştirmeyi hızlandırır ve önemli üretim yatırımları yapılırken araç performansını artırır.

Öncü tedarikçiler artık haftalar sürebilen süreci günlerle sınırlayarak 5 günlük hızlı prototipleme imkanı sunuyor. Rekabetçi zaman çizelgelerine karşı yarışan otomotiv projeleri için bu ivme, pazar liderliği ile yetişme mücadelesi arasında fark yaratabilir. Şunun gibi üreticiler Shaoyi (Ningbo) Metal Technology bu yaklaşımı örneklemektedir ve otomotiv tedarik zincirlerinin ihtiyaç duyduğu entegrasyonu tam olarak sağlar: hızlı prototipleme, otomatik seri üretim ve IATF 16949 sertifikalı kalite sistemlerini bir araya getirir.

Tam Çelik Kesim Süreci: Tasarımdan Teslimata

Profesyonel otomotiv projelerinin ilk kavramdan teslim edilen parçalara nasıl dönüştüğünü anlamak, kendi üretim ihtiyaçlarınızı daha etkili bir şekilde yönetmenize yardımcı olur:

- Tasarım ve Mühendislik: İmalat kısıtlamaları dikkate alınarak CAD modelleri oluşturulur—üretilebilirlik için tasarım (DFM) analizi kesim başlamadan önce olası sorunları belirler

- Malzeme seçimi: Mühendisler, performans gereksinimlerine uygun çelik kalitelerini belirtir—yapısal bileşenler için yüksek mukavemetli çelikler, karmaşık gövde panelleri için şekillendirilebilir kaliteler

- Kesim yöntemi optimizasyonu: Malzeme, kalınlık, hacim ve tolerans gereksinimlerine göre en uygun kesim teknolojisi seçilir

- Prototip Üretimi: Tasarım amacını doğrulamak ve iyileştirmeleri belirlemek amacıyla ilk parçalar kesilir, şekillendirilir ve monte edilir

- Test ve Yineleme: Prototipler fiziksel testlerden geçer; ihtiyaç duyuldukça tasarımlar değiştirilir ve yeni prototipler üretilir

- Üretim kalıpları: Tasarımlar onaylandıktan sonra yüksek hacimli üretim için üretim ekipmanları geliştirilir

- Seri Üretim: Otomatik sistemler, sürekli kalitede binlerce özdeş bileşeni üretir

- Kalite doğrulama: İstatistiksel süreç kontrolleri ve incelemeler, her parçanın teknik özelliklere uygun olmasını sağlar

- Teslimat ve entegrasyon: Bileşenler montaj tesislerine gönderilir ve nihai araçlara entegre edilir

Başlangıç teklifinden teslim edilen prototiplere kadar geçen süre rekabetçi sektörlerde büyük önem taşır. 12 saatte teklif vermeyi ve kapsamlı DFM destek hizmetini sunan tedarikçiler, ürün geliştirme sürecini geciktiren darboğazları ortadan kaldırır. Otomotiv taleplerini anlayan güvenilir ortaklara ihtiyacınız olan tedarik zinciri haritalaması gerektirdiğinde bu yetenekler, ekstra özellik olmaktan çıkıp seçim kriteri haline gelir.

Otomotiv bileşenleri, endüstriyel ekipmanlar veya hassas makineler geliştiriyor olun, otomotiv üreticilerinin geliştirdiği prensipler geniş ölçüde geçerlidir. Sürekli kalite, hızlı yineleme ve güvenilir teslimat süreleri üretim sektörlerinde başarıyı belirler. Bu uygulama bilgilerini göz önünde bulundurarak son adım, özel ihtiyaçlarınıza uygun doğru çelik kesim hizmeti sağlayıcısını seçmektir.

Doğru Çelik Kesim Hizmeti Sağlayıcısını Seçmek

Kesim yöntemleri, malzemeler, dosya hazırlama ve fiyatlandırma faktörleri hakkında bilgi edindiniz. Artık her şeyi bir araya getiren karar aşamasındasınız: projeniz için doğru ortağı seçmek. Bu seçim, sadece alacağınız parçaları değil, aynı zamanda zaman çizelgenizi, bütçenizi ve nihayetinde projenizin başarısını etkiler.

Güvenilir bir çelik kesim hizmeti bulmak, yakınımda bir dolar ağacı veya yakınımda çorba aramak gibidir—en yakın seçeneği alıp tutarlı sonuçlar bekleyemezsiniz. İmalat endüstrisi kapasite, kalite standartları ve müşteri hizmetleri açısından büyük ölçüde değişir. Hangi soruları sormanız gerektiğini ve hangi cevapların sorun olduğunu bilmek, tatmin edici ortaklıklarla hayal kırıklığına uğratan deneyimler arasındaki farkı oluşturur.

Kesim Hizmeti Sağlayıcınıza Sormanız Gereken Temel Sorular

Herhangi bir imalatçıya bağlı kalmadan önce projeniz için uygunluklarını değerlendirmeniz gereken bilgileri toplayın. sektör uzmanları hedefe yönelik sorular sormak uzmanlığı, esnekliği ve güvenilirliği ölçmeye yardımcı olur. İşte değerlendirme kontrol listeniz:

- Hangi malzemeleri ve kalınlıkları işleyebilirsiniz? Tüm hizmetler aynı kapsamda çalışmaz. Belirli çelik sınıfınızla, ihtiyacınız olan kalınlıkta çalıştıklarından emin olun. Geleneksel CO₂ lazerlere göre yüksek güçlü fiber lazerler daha kalın ve daha yansıtıcı malzemeleri işleyebilir—kullandıkları ekipmanı anlamak önemlidir.

- Ne düzeyde hassasiyet sağlayabilirsiniz? Kesim hassasiyetini ve çapaksız temiz kenarlar üretme kabiliyetini açıklayın. Havacılık, tıbbi cihazlar, otomotiv gibi dar tolerans gerektiren sektörler, hassasiyet becerilerini belgeleyebilen sağlayıcıları talep eder

- Prototipleme hizmeti sunuyor musunuz? Prototipleme, büyük ölçekli üretime geçmeden önce tasarımın doğrulanmasına olanak tanır. Bu hizmet, spesifikasyonların hassas ayarlanması için çok değerlidir. Hızlı dönüş süresi sunan sağlayıcılara bakın—5 günlük prototipleme kapasitesi, ürün geliştirme konusunda ciddi bir bağlılığı gösterir

- Malzeme kullanımınızı nasıl optimize edersiniz? Etkin yerleşim, israfı ve maliyetleri azaltır. İleri düzey CAD/CAM yazılımına sahip sağlayıcılar, verimi en üst düzeye çıkarmak için tek bir levhaya birden fazla tasarımı yerleştirir. Hurda oranları ve geri dönüşüm uygulamaları hakkında sorun

- Teslim süreleriniz nedir ve acil seçenekler sunuyor musunuz? Standart üretim zaman çizelgeleri büyük ölçüde değişiklik gösterebilir. Bazı sağlayıcılar acil işler için bir veya iki gün içinde sevkiyat yaparken, diğerleri haftalarca sürebilir. Kapasitelerini anlamak, gerçekçi planlama yapmanıza yardımcı olur

- Hangi dosya biçimlerini kabul ediyorsunuz ve tasarım değişikliklerinde yardımcı olabiliyor musunuz? Standart formatlar DXF ve DWG'yi içerir. Bazı hizmetler PDF'lerle veya hatta el ile çizilmiş taslaklarla çalışır. Tasarım uyumluluğu konusunda emin değilseniz, tasarım incelemesi ve optimizasyonu hizmeti sunan sağlayıcıları arayın.

- Sonlandırma, montaj veya ambalaj hizmetleri sunuyor musunuz? Kenar temizleme (deburring), parlatma, toz boya uygulaması veya montaj gerektiren projeler, tek çatı altında tüm hizmetleri sağlayan sağlayıcılardan büyük ölçüde yararlanır. Hizmetlerin birleştirilmesi, koordinasyon süresini ve lojistik karmaşıklığını azaltır.

- Kalite kontrolünü nasıl sağlıyorsunuz? Kalite güvencesi, düzenli denetimleri ve teknik şartnamelere uyumu içerir. Boyutların doğrulanması, malzeme kusurlarının tespiti ve üretim partileri boyunca parça tutarlılığının sağlanmasında izlenen süreçleri sorun.

- Benzer projelerle veya sektörümle ilgili ne kadar deneyiminiz var? Sektörünüzün standartlarına aşina bir sağlayıcı, ihtiyaçlarınızı daha etkili şekilde öngörür. Mimari elemanlar otomotiv bileşenlerinden önemli ölçüde farklılık gösterir—deneyim önemlidir.

- Esnek sipariş miktarları sunuyor musunuz? Tek seferlik prototipler mi yoksa yüksek hacimli üretim mi gerekiyor, güvenilir hizmetler sipariş büyüklüğünüze uyum sağlar. Bu esneklik, tedarikçi değiştirmeden ölçeklemenizi sağlar

DFM Desteğinin Neden Gerçek Değer Kattığı

İmalat için Tasarım—DFM—sadece bir modaya uygun terim değil. İmalat uzmanlarına göre DFM, tasarımın başlangıcından itibaren imal edilebilirlik faktörlerini entegre ederek geleneksel yaklaşımlardan ayrılır. Odak noktası nedir? İmalat kolaylığını artırmak için tasarımları basitleştirmek, geliştirmek ve mükemmelleştirmektir.

Neden önemsemelisiniz? DFM'nin sunduğu faydalara göz atın:

- Maliyet Azaltma: İmalat kısıtlamalarının erken tespiti, daha sonra oluşabilecek maliyetli yeniden tasarımları önler

- Daha hızlı üretim: Optimize edilmiş tasarımlar, imal edilebilirlik sorunlarından kaynaklanan gecikmeler olmadan üretim sürecinden geçer

- Daha yüksek kalite: İmalat süreçleri için tasarlanmış parçalar daha tutarlı sonuçlar verir

- Atık azaltma: Verimli tasarımlar, atık malzeme ve tekrar işleme oranını en aza indirir

DFM süreci genellikle ortalama iki hafta sürer ve dikkatli inceleme ile değişiklikler yapılmasına olanak tanır. Tasarımlarınızı analiz eden, iyileştirmeler öneren ve olası sorunları önceden tespit eden kapsamlı DFM desteği sunan sağlayıcılar, basit kesim hizmetlerinin ötesinde değer sağlar.

Önde gelen üreticiler Shaoyi (Ningbo) Metal Technology bu yaklaşımı örneklemektedir ve DFM uzmanlığını IATF 16949 sertifikalı kalite sistemleriyle birleştirir. 12 saatte teklif hazırlama süreleri, hızlı hizmetin projelendirme sürecini nasıl hızlandırdığını gösterir—seçenekleri karşılaştırırken, teklif süresi genel operasyonel verimlilik hakkında ipucu verir.

Metal İşleyen Firmaları Değerlendirirken Dikkat Edilmesi Gereken Hususlar

Her çelik kesim hizmeti vaat ettiği gibi sonuç vermez. Olası sorunları işaret eden şu uyarı işaretlerine dikkat edin:

Belirsiz yetenek iddiaları, ayrıntıya girmeden yapılan açıklamalar. "Kalınlık sınırlaması, tolerans özellikleri veya malzeme kısıtlamaları olmadan her şeyi kesebiliriz" gibi ifadeler, ya tecrübesizlik ya da gerçekçi beklentiler koyma isteksizliği gösterir. Kaliteli tedarikçiler yeteneklerini net bir şekilde belirtir.

Kalite sertifikasyonları yok veya süreçler belirsiz. Otomotiv, havacılık, tıp gibi zorunlu gereksinimleri olan sektörler, kaliteli yönetim sisteminin sürekliliğini sağlamak için IATF 16949 veya ISO 9001 gibi sertifikalara güvenir. Sertifikası olmayan tedarikçiler, projenizin gerektirdiği sistemli yaklaşıma sahip olmayabilir.

Yavaş veya tepkisiz iletişim. Arama veya e-postalarınıza ne kadar hızlı cevap veriyorlar? Basit bir soruya bile cevap almak günler sürüyorsa, karmaşık üretim sorunlarını nasıl koordine edeceğinizi düşünün. Satış sürecindeki hızlı yanıt verme düzeyi, üretim sırasında da genellikle aynıdır.

Tasarım desteği veya dosya incelemesi yok. İmal edilebilirliği gözden geçirmeden sadece gönderdiğiniz her şeyi kesen imalatçılar, onların önleyebileceği sorunlardan sizin sorumlu olmanızı sağlar. Profesyonel hizmetler, sorunlar maliyetli hatalara dönüşmeden önce bunları tespit eder.

Ekipman veya süreçler hakkında konuşmaya yanaşmama. Kaliteli sağlayıcılar yeteneklerini memnuniyetle açıklar. Kullanılan ekipman türleri, bakım uygulamaları veya kalite kontrol prosedürleri gibi konularda kaçamak davranmak, sakınabilecekleri konusunda endişe uyandırır.

Gerçek dışı görünen fiyat teklifleri. Belirgin şekilde düşük fiyatlar genellikle köşeleri kesmek anlamına gelir—düşük kaliteli malzemeler, yetersiz kalite kontrol ya da daha sonra ortaya çıkan gizli ücretler. Fiyat tekliflerini dikkatlice karşılaştırın ve nelerin dahil ya da hariç olduğunu iyi anlayın.

Benzer işlere ait referans veya portföy sunmama. Kurulu sağlayıcılar, benzer projelere ait örnekler sunabilir ve memnun müşterilerle sizi bağlantıya geçirebilir. İlgili deneyimi gösterememe, sizin onların öğrenme fırsatı haline gelmeniz anlamına gelebilir.

Fiyat Teklifi Dönüş Hızının Önemi

Birçok alıcının gözden kaçırdığı şey şudur: teklif süresi, basit bir kolaylık ötesinde önem taşır. Hızlı yanıt, birkaç temel kapasiteyi gösterir:

- Düzenli operasyonlar: Teklifleri hızlı döndüren sağlayıcılar, iç süreçlerini verimli hale getirmiş demektir

- Teknik yeterlilik: Hızlı teklif verebilmek, proje gereksinimlerini ve üretim etkilerini hızlıca anlama gerektirir

- Yeterli kapasite: Aşırı meşgul atölyelerin hızlı yanıt vermesi zordur; hızlı yanıtlar, yönetilebilir iş yüklerini gösterir

- ## Müşteri Odaklılık: Teklif dönüş süresine öncelik vermek, sizin zamanınıza ve proje teslim tarihlerinize saygı gösterilmesi anlamına gelir

Sağlayıcıları karşılaştırırken her birinin yanıt vermesi ne kadar sürüyor buna dikkat edin. Uzman imalatçıların sunduğu gibi 12 saatte teklif dönemi, iddialı proje takvimlerini destekleyen bir tepki hızı standardı belirler.

Son Seçimi Yapmak

Değerlendirme sorularınıza cevaplar elinizdeyken ve uyarı işaretlerinin farkında olarak bilinçli bir karar vermek kolaylaşır. Belirli projeniz için en önemli olan faktörleri karşılaştıran bir matris oluşturmayı düşünün:

| Değerlendirme Faktörü | Ağırlık | Sağlayıcı A | Sağlayıcı B | Sağlayıcı C |

|---|---|---|---|---|

| Ekipman yetenekleri ihtiyaçlarla uyumlu | Yüksek | Puan 1-5 | Puan 1-5 | Puan 1-5 |

| Kalite Sertifikaları | Yüksek | Puan 1-5 | Puan 1-5 | Puan 1-5 |

| Teslim süresi programı karşılar | Orta-Yüksek | Puan 1-5 | Puan 1-5 | Puan 1-5 |

| İÜT destek erişilebilirliği | Orta | Puan 1-5 | Puan 1-5 | Puan 1-5 |

| İletişim uygunluğu | Orta | Puan 1-5 | Puan 1-5 | Puan 1-5 |

| Fiyat Rekabet Gücü | Orta | Puan 1-5 | Puan 1-5 | Puan 1-5 |

| İkincil hizmetler sunuluyor | Düşük-Orta | Puan 1-5 | Puan 1-5 | Puan 1-5 |

Doğru çelik kesim hizmeti, üretim başarınızda yalnızca sipariş işleyen bir tedarikçi değil, bir ortak haline gelir. Doğru soruları sormak, uyarı işaretlerini tanımak ve uygulamalarınız için en önemli olan yeteneklere öncelik vermek suretiyle, tutarlı kalite, rekabetçi fiyatlar ve güvenilir teslim tarihleri sağlayan ilişkiler kuracaksınız — proje projeye.

Çelik Kesim Hizmetleri Hakkında Sık Sorulan Sorular

1. Metal kesim ücreti ne kadardır?

Çelik kesim maliyetleri, malzeme türü, kalınlık, kesim yöntemi ve miktar gibi birden fazla faktöre göre değişir. Lazer kesim hizmetleri genellikle saat başına 50-150 ABD doları ücretlendirir, ancak doğrusal inç başlı maliyetler malzeme ve yönteme göre 0,50 ile 2 ABD doları arasında değişir. Miktar, fiyatlandırmayı büyük ölçüde etkiler; tek bir parça 29 ABD doları olabilirken, on adet sipariş vermek birim maliyeti 3 ABD dolarına düşürebilir. Küçük siparişleri en çok etkileyen unsur kurulum maliyetleridir çünkü programlama, malzeme yükleme ve makine konfigürasyonu miktar ne olursa olsun sabit kalır. Doğru fiyatlandırma için malzeme sınıfını, kalınlığı ve gerekli toleransları belirten üretim için hazır tasarım dosyalarını gönderin.

2. Bir demirbaşçı metal keser mi?

Ace Hardware gibi demirbaşçılar boru kesme hizmeti sunar ancak genellikle özel imalat projeleri için hassas çelik kesim hizmeti vermez. Mühendislik özelliklerine uyan kesin kesimler için CNC kontrollü lazer, plazma veya su jeti ekipmanlarına sahip profesyonel çelik kesim hizmetlerine ihtiyaç vardır. Bu hizmetler, demirbaşçıların araçlarının yakalayamayacağı düzeyde doğruluk, kenar kalitesi ve tekrarlanabilirlik sağlar. Birçok hassas kesime veya karmaşık geometrilere ihtiyacınız varsa, CAD dosyalarını kabul eden ve anında fiyat teklifi veren özel metal imalat atölyelerine ya da çevrimiçi kesim hizmetlerine başvurmalısınız.

3. Home Depot bir metal parçamı benim için keser mi?

Home Depot, genellikle özel çelik işleri için metal kesme hizmeti sunmaz. Malzemelerin yüklenmesine yardımcı olabilirler ancak hassas çelik kesimi, profesyonel imalathanelerde bulunan özel ekipmanlar gerektirir. Özel çelik kesim ihtiyaçlarınız için SendCutSend, OSH Cut veya Xometry gibi çevrimiçi hizmetler, anında fiyatlandırma sağlayan DXF ve STEP dosyalarını kabul eder ve birkaç gün içinde hassas olarak kesilmiş parçaları teslim eder. Bu profesyonel hizmetler, perakende mağazaların sunamayacağı temiz kenarlar, dar toleranslar ve tutarlı kalite sağlar.

4. Lazer kesmenin tipik maliyeti nedir?

Lazer kesme hizmetleri genellikle saatlik 50-150 ABD doları arasında ücretlendirilir ve gerçek maliyetler malzeme türüne, kalınlığa ve tasarım karmaşıklığına bağlıdır. Paslanmaz çelik parçalar, malzeme maliyetleri nedeniyle yumuşak çeliğe göre yaklaşık %40 daha fazla maliyet oluşturur. Karmakarışık geometriler içeren karmaşık tasarımlar, basit tasarımlara kıyasla üç kat daha fazla maliyetli olabilir. Toz boya gibi ikincil işlemler eklemek maliyeti %60 veya daha fazla artırabilir. Bütçenizi optimize etmek için mümkün olan yerlerde geometriyi sadeleştirin, benzer projeleri bir araya getirerek toplu çalışın ve sağlayıcınızdan İmalat Açısından Tasarım geri bildirimi isteyin.

5. Çelik kesim hizmetleri hangi dosya formatlarını kabul eder?

Çoğu sac kesim hizmeti, evrensel standart olarak DXF (Çizim Değişim Formatı) ile birlikte DWG (AutoCAD), 3D geometri için STEP dosyalarını ve vektör tabanlı PDF'leri kabul eder. Kesim yolları için uygun olmayan düzgün eğrileri üçgenlere ayıran STL veya OBJ gibi örgü formatlarından kaçının. Dosyaları göndermeden önce doğru birimleri ve 1:1 ölçeği kullandığınızdan emin olun, gereksiz ek açıklamaları kaldırın, metinleri şekilsel verilere dönüştürün, tüm yolları kapatın ve yinelenen çizgileri ortadan kaldırın. Üretim için hazır dosyalar, doğru otomatik fiyat teklifleri ve daha hızlı teslimat süreleri sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —