Metal Lazer Kesim Hizmeti Sırları: Dosya Yüklemeden Kusursuz Parçalara

Metal Lazer Kesme Teknolojisini ve Çalışma Prensibini Anlamak

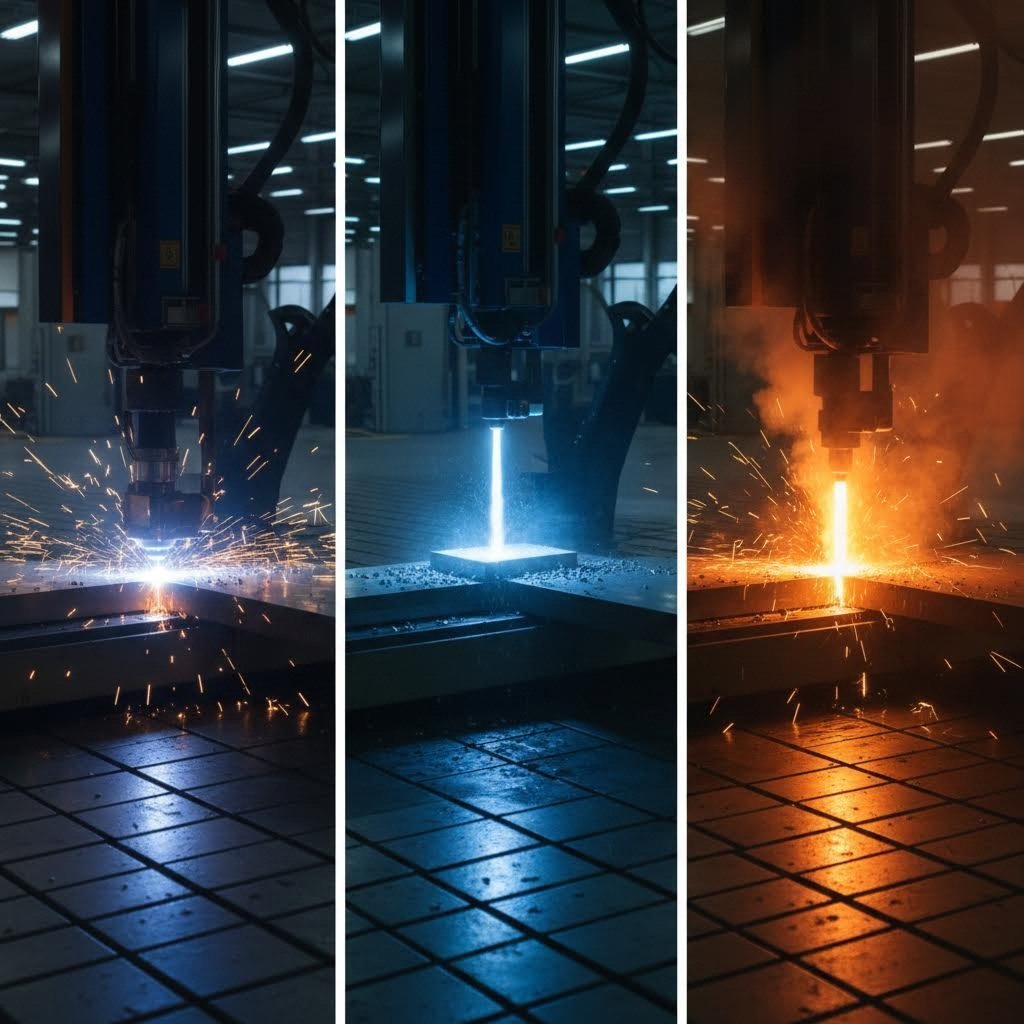

Peki, lazer kesme tam olarak nedir? Metal lazer kesme, malzemeyi eritecek, buharlaştıracak veya delip geçecek şekilde hızla ısıtmak için odaklanmış, yüksek güçlü bir lazer ışını kullanan termal bir kesme işlemidir. Işın parça üzerinde hareket ederken yüksek hızlı bir gaz jeti erimiş malzemeyi üfleyerek dar ve hassas bir kesim oluşturur; bu kesime kerf adı verilir. Bu teknoloji, olağanüstü doğruluk, minimum malzeme kaybı ve geleneksel kesme yöntemlerinin eşleştiremediği karmaşık geometriler üretme kabiliyeti ile sac imalatını dönüştürmüştür.

Metal lazer kesim hizmeti araştırırken, arkasındaki teknolojiyi anlamak projelerinizle ilgili daha akıllıca kararlar almanıza yardımcı olur. Süreç, makine tarafından okunabilir G-kod talimatlarına dönüştürülen bir CAD dosyasıyla başlar. Bu talimatlar, kesim kafasının malzemeniz üzerinde hassas bir şekilde hareket etmesini sağlar ve genellikle ±0,05 mm boyutsal doğruluk elde edilir. İster karmaşık dekoratif panellere, ister hassas endüstriyel bileşenlere ihtiyaç duyuyor olun, tercih ettiğiniz lazer kesim makinesi sonuçlarınızı doğrudan etkiler.

Fiber Lazerler Nasıl Ham Metali Hassas Parçalara Dönüştürür

Fiber lazerler, metal lazer kesim teknolojisinin en gelişmiş temsilcisidir. Bu sistemler, nadir toprak elementleri olan neodyum veya iterbiyum ile katkılama yapılmış kuvars veya bor silikat cam çekirdeği içeren doped fiber optik kabloyu lasing ortamı olarak kullanır. Fotonları bu ortamda pompalayan sistemler yaklaşık 1 mikrometre dalga boylu bir lazer ışını üretir—CO2 alternatiflerinden önemli ölçüde daha kısa bir dalga boyuna sahiptir.

Bu daha kısa dalga boyu, lazerle kesme sırasında bazı önemli avantajlar sağlar. Fiber lazerler, alüminyum, pirinç ve bakır gibi diğer lazer türleri için sorun yaratabilecek yansıtıcı metalleri kesmede üstün olmalarını sağlayan daha yüksek soğurma oranlarına sahiptir. Ayrıca ince ile orta kalınlıktaki metallerde daha hızlı kesme hızları, CO2'ye kıyasla yalnızca %10'a karşı yaklaşık %30'luk bir dönüşüm oranı ile daha yüksek elektrik verimliliği ve hizalama gerektiren aynaların ya da yenilenmesi gereken gazların olmaması nedeniyle daha düşük bakım gereksinimleri de fark edilir.

Fiber optik teslimatının esnekliği, katı ışın yollarının kolayca karşılayamayacağı robotik entegrasyon ve karmaşık üç boyutlu kesim uygulamaları için olanaklar sunar.

Termal Kesim Teknolojisinin Bilimi

Lazerin nasıl kesinlikle metali kestiğini anlamak tek bir prensibe dayanır: uyarılmış emisyon. Fotonlar metastabil durumdaki uyarılmış elektronlarla etkileştiğinde, bu elektronlar aynı frekans, faz ve polarizasyona sahip ek fotonlar yayar. Yansıtıcı yüzeyler arasında kuvvetlendirilen bu zincirleme etki, lazer kesmeyi mümkün kılan koherent, yüksek enerjili ışını oluşturur.

CO2 lazerleri farklı bir yaklaşım benimser ve lasing ortamı olarak karbon dioksit, azot ve helyumdan oluşan bir gaz karışımı kullanır. 10.600 nm (10,6 mikrometre) dalga boyunda çalışan bu sistemler, geçmişte lazer kesme işlemlerinin temel taşı olmuştur. Azot, CO2 moleküllerine aktarılan enerjiyi depolar; helyum ise sürekli çalışma için arta kalan enerjinin dağılmasına yardımcı olur.

Fiber ve CO2 lazer teknolojileri arasındaki temel fark, dalga boylarında ve en iyi kestikleri malzemelerdedir: fiber lazerler (1 μm dalga boyu), yansıtıcı malzemelerde üstün hız ve verimlilik ile metal kesmede üstündür; buna karşılık CO2 lazerler (10,6 μm dalga boyu) hâlâ ahşap, akrilik ve plastik gibi metal olmayan malzemeler için tercih edilen seçenektir.

Metal kesmek için bir lazer kullanıldığında, odaklanmış ışın malzemeyi hızla ısıtan lokal yüksek enerjili bir nokta oluşturur. Uygulamaya bağlı olarak kesme işlemi birkaç mekanizmadan biriyle gerçekleşir: buharlaşma (malzeme doğrudan gaz haline dönüşür), ergime kesme (asal gaz erimiş metali uzaklaştırır) veya oksijen destekli kesme (karbon çeliğinde ekzotermik reaksiyon süreci hızlandırır). Her yöntemün modern metal imalatında kendine özgü bir yeri vardır ve bu farklılıkları anlamak, belirli proje ihtiyaçlarınız hakkında hizmet sağlayıcınızla daha etkili iletişim kurmanıza yardımcı olur.

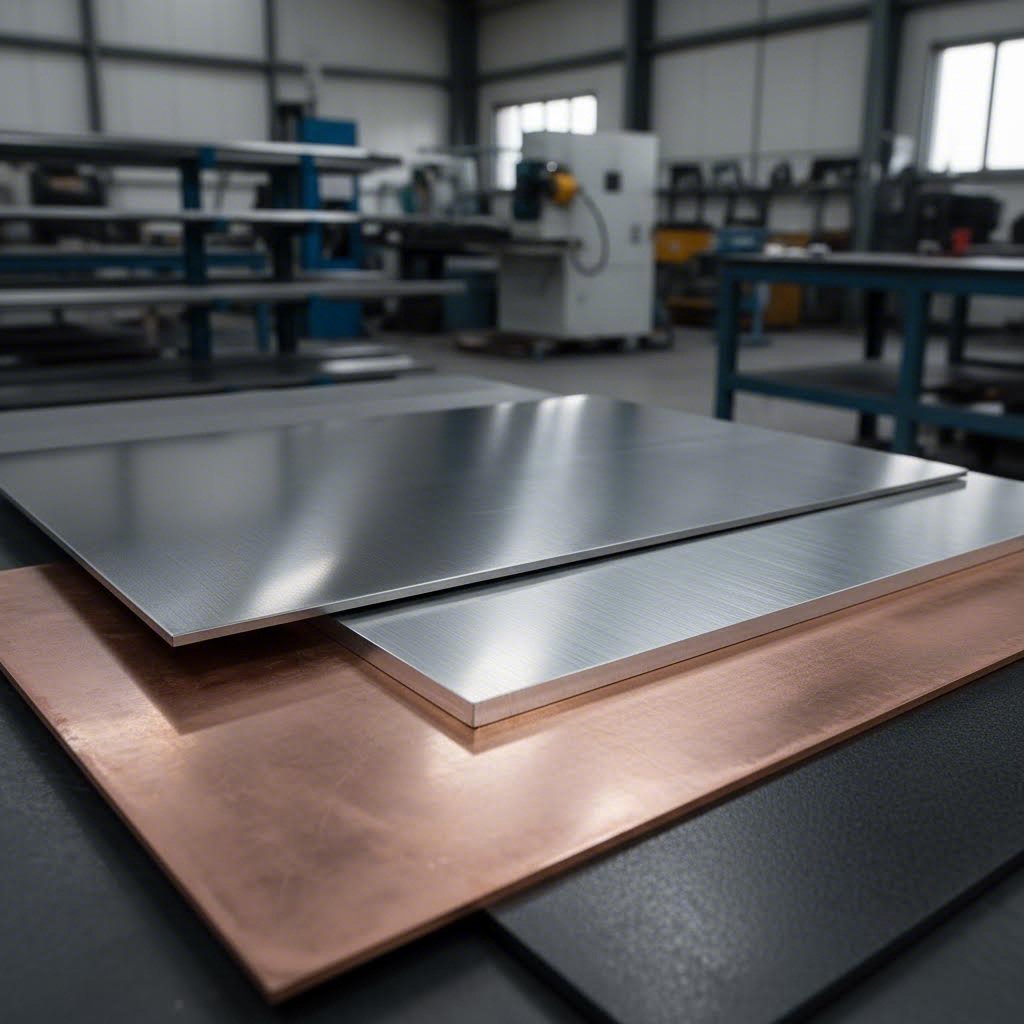

Metal Lazer Kesim Projeleri için Malzeme Kılavuzu

Projeniz için doğru malzemeyi seçmek sadece bir metal türü belirlemekten daha fazlasını ifade eder—bu, metalin yoğun ısı ve odaklanmış ışık altında nasıl davrandığını anlamakla ilgilidir. Her metal, lazer ışınıyla farklı şekilde etkileşime girer ve bu farklılıklar doğrudan kenar kalitenizi, elde edilebilir toleransları ve genel parça performansını etkiler. Sıradaki siparişinizi vermeden önce her malzemeyle ilgili bilmeniz gerekenleri inceleyelim. metal lazer kesici , ve bu farklılıklar doğrudan kenar kalitenizi, elde edilebilir toleransları ve genel parça performansını etkiler. Sıradaki siparişinizi vermeden önce her malzemeyle ilgili bilmeniz gerekenleri inceleyelim.

Gerçek şu ki, sac metal lazer kesim açısından tüm metaller eşit değildir. Termal iletkenlik, yansıtıcılık ve erime noktası gibi faktörler, parçalarınızın ne kadar temiz kesileceğini ve kenarlarında ne kadar büyük bir ısı etkilenmiş bölge oluşacağını belirler. Bu özellikleri anlamak, uygulamanızın gereksinimlerine uygun malzemeler seçmenize yardımcı olur ve maliyetli sürprizlerden kaçınmanızı sağlar.

Çelik ve Paslanmaz Çelik Kesim Kapasiteleri

Metal uygulamaları için lazer kesim makinesi söz konusu olduğunda çelik, işlemesi en kolay ve bağışlayıcı malzemedir. Karbon çelik (aynı zamanda yumuşak çelik olarak da bilinir), fiber lazerlerle harika bir şekilde kesilir ve minimum dross (kül) ile temiz kenarlar üretir. Malzemenin orta düzeyde ısı iletkenliği, aşırı bükülme nedeniyle ısıyı dağıtmaya izin verirken, karşılaştırmalı olarak düşük maliyeti, yapısal bileşenlerden dekoratif panellere kadar her türlü uygulama için ideal hale getirir.

Paslanmaz çelik lazer kesimi, biraz farklı değerlendirmeler gerektirir. Buna göre Datum Alloys , paslanmaz çelik, olağanüstü korozyon direnci ve dayanıklılığı sayesinde otomotiv, inşaat ve denizcilik sektörlerinde yaygın olarak tercih edilen bir malzemedir. Kesim işlemi, malzemenin doğasında bulunan koruyucu özelliklerini zedelemeksizin pürüzsüz ve temiz kenarlar üretir; bu durum, nem, kimyasallar veya aşırı sıcaklıklara maruz kalan uygulamalar için kritik bir faktördür.

Kesin uygulamalar için paslanmaz çelik (ss) lazer kesimi yaptığınızda, kenar kalitesi özellikle önem kazanır. Fiber lazerler, paslanmaz çeliğe minimal ısı girişiyle dar bir kesi (kerf) oluşturarak malzemenin korozyon direncini kesim kenarına kadar koruduğu için bu işlemde üstündür. Bu durum, kenarların görünür kaldığı gıda işleme ekipmanları, tıbbi cihazlar ve mimari uygulamalar için büyük ölçüde önem taşır.

| Malzeme Türü | Tipik Kalınlık Aralığı | Kenar kalitesi | Isı Etkisi Altındaki Bölge | Ana noktaları |

|---|---|---|---|---|

| Karbon/Yumuşak Çelik | 0,5 mm – 25 mm | Mükemmel; minimal dross ile temiz | Az ila orta düzeyde | En maliyet etkili; oksijen destekli kesim kalın kesitleri hızlandırır |

| Paslanmaz çelik | 0,5 mm – 20 mm | Mükemmel; azot desteğiyle pürüzsüz ve oksitsiz | Uygun ayarlarla düşük | Kalın kesitler için daha yüksek güç gereklidir; azot desteği korozyon direncini korur |

| Alüminyum | 0,5 mm – 15 mm | İyi; dikkatli parametre kontrolü gerektirir | Yüksek termal iletkenlik nedeniyle orta düzeyde | Yüksek yansıtıcılık—fiber lazerler en iyi şekilde çalışır; kalın kesitlerde çapak oluşumuna eğilimlidir |

| Bakır | 0,5 mm – 6 mm | Yüksek güçlü fiber lazerlerle iyi çalışır | Mükemmel iletkenliği nedeniyle daha yüksek | Aşırı yansıma yapar; güvenilir kesim için 3000W üzeri lazer gerekir |

| Bakır | 0,5 mm – 8 mm | İyi; hafif renk değişikliği olabilir | Orta derecede | Saf bakıra göre daha kolay; çinko içeriği absorpsiyonu artırır |

| Nikel alaşımları | 0,5 mm – 12 mm | Mükemmel; minimum termal distorsiyon | Düşük | Havacılık için idealdir; kesim sonrası özelliklerini korur |

Alüminyum ve Ferro Olmayan Metal Hususları

İşte burada işler ilginç hâle geliyor. Alüminyum lazer kesimi, deneyimli servis sağlayıcıları diğerlerinden ayıran benzersiz zorluklar sunar. Evrensel Araç alüminyumun yüksek termal iletkenliği ve yansıtıcılığı, onu "çalışması özellikle zor" hâle getirir—kesme hızı ile kenar kalitesi arasındaki dengenin sağlanabilmesi için ısı girişi dikkatlice yönetilmelidir.

İyi haber? Modern fiber lazerler, eski CO2 sistemlerini etkileyen yansıma sorununu büyük ölçüde çözmüştür. Fiber lazer dalgaboyları yansıtıcı metaller içine daha kolay nüfuz eder ve bu da alüminyumun lazerle kesilmesini on yıl öncesine göre çok daha uygulanabilir hale getirir. Yine de termal iletkenlik sorununu aşmak zorundasınız. Alüminyum içinde ısı hızla dağılır; bu da kesme hızını korumak için daha yüksek güç girdisi gerektirir. Ancak fazla güç distorsiyona ve kötü kenar kalitesine neden olur.

İnce alüminyum levhaların (0,5 mm ile 3 mm arası) lazerle kesiminde genellikle 1000W ila 2000W gücündeki lazerler yüksek hassasiyet ve minimum şekil bozukluğu ile mükemmel sonuçlar verir. Orta kalınlıklar (4 mm ile 8 mm arası) genellikle 2000W ila 4000W sistemler gerektirirken, 9 mm'den kalın malzemelerin yüksek yansıtıcılığı nedeniyle temiz kesimler elde edebilmek için 4000W veya daha yüksek güç gereklidir.

Bakır ve pirinç, ferro olmayan seçeneklerin tamamlayıcı parçasıdır ve her birinin kendine özgü özellikleri vardır. Saf bakırın aşırı yansıtıcılığı ve termal iletkenliği, nispeten ince kesitler için bile tipik olarak 3000W ila 5000W arasında fiber lazer gerektirdiği için lazerle kesilmesi en zor yaygın metaldir. Zink içeren pirinç, lazer enerjisini biraz daha iyi soğurur ve daha öngörülebilir şekilde kesilir; ancak bazı alaşımlarda kenarların yakınında hafif renk değişiklikleri fark edebilirsiniz.

Nikel bazlı süper alaşımlar gibi özel alaşımlar kendi kategorilerini oluşturur. Datum Alloys'un belirttiği gibi, bu malzemeler dayanıklılığı, korozyon direnci ve ısı direnci nedeniyle havacılık ve kimyasal işlem alanlarında değerlidir. Lazer kesimin hassasiyeti, ısı etkisi altındaki alanı en aza indirerek kritik bileşen geometrilerini tehlikeye atabilecek termal bozulma riskini azaltır. Malzeme özelliklerinin feda edilemediği uygulamalarda—jet motor bileşenleri, kimyasal reaktör parçaları—lazerle kesilmiş nikel alaşımları bu zorlu ortamların gerektirdiği hassasiyeti sağlar.

Bu malzeme özelliklerini anlamak, belirli uygulamanız için neyin mümkün olduğunu hizmet sağlayıcınızla verimli görüşmeler yapmanıza olanak tanır. Bir sonraki adım nedir? Projenizin dijital dosyadan bitmiş parçaya nasıl dönüştüğünü tam olarak bilmektir.

Metal Lazer Kesim Süreci Tamamen Anlatılıyor

Tasarım dosyalarınıza "gönder" tuşuna bastıktan sonra aslında ne olduğunu hiç merak ettiniz mi? CAD dosyasından bitmiş parçaya kadar olan yol, potansiyel sorunları yakalayarak bileşenlerinizin teknik özelliklere uygun olmasını sağlayan birden fazla aşamadan geçer. Bu iş akışını anlamak, gerçekçi zaman planlaması yapmanıza, lazer kesim hizmeti sağlayıcınızla etkili iletişim kurmanıza ve üretimi geciktiren yaygın tuzaklardan kaçınmanıza yardımcı olur.

Her ne kadar lazer kesim hizmeti arıyor bana en yakın yerde mi yoksa uzaktan çalışan bir sağlayıcıyla mı çalışıyor olsanız da, temel süreç sektör genelinde aynı şekilde devam eder. Ne bekleyeceğinizi bilmeniz için her aşamayı birlikte inceleyelim.

CAD Dosyasından Teklif Talebine

Metal levhaların her lazer kesim projesi tasarım dosyanızla başlar. Çoğu hizmet sağlayıcı, DXF, DWG, STEP ve IGES dosyaları dahil olmak üzere standart CAD formatlarını kabul eder. Bazı platformlar PDF çizimlerini veya yerel SolidWorks ve Inventor dosyalarını bile destekler. Anahtar, yalnızca görsel yaklaşımları temsil eden taramalı görüntü yerine, kesin kesim yollarını tanımlayan vektör tabanlı geometri sağlamaktır.

Dosyalarınızı yüklediğinizde, teklif sistemi - otomatik ya da manuel olmasına bakılmaksızın - malzeme türü ve kalınlığı, toplam kesim uzunluğu, parça sayısı, geometrilerin karmaşıklığı ve belirttiğiniz özel gereksinimler gibi birkaç faktörü analiz eder. Birçok modern sağlayıcı dakikalar içinde fiyatlandırmayı veren lazer kesim anında teklif imkânı sunarken, daha karmaşık projeler manuel inceleme gerektirebilir.

Göre Artilux NMF , CAD dosyası, metal için lazer kesme makinesinin yorumlayabileceği bir biçime dönüştürülür — genellikle vektör dosyaları veya CAM (Bilgisayar Destekli İmalat) verileri. Bu dönüşüm, başlangıçtan itibaren hem hızı hem de malzeme kullanımını en iyi şekilde optimize ederek kesim yolunu hassas bir şekilde tanımlar.

Ayrıntılı maliyet bölümlerini içeren lazer kesme tekliflerinin değerini hafife almayın. Şeffaf teklifler, maliyetlerin tam olarak nereden kaynaklandığını net bir şekilde gösterir ve üretim için karar vermeden önce tasarımınızı nasıl iyileştirebileceğinizi belirlemenize yardımcı olur.

Üretim Aşamaları ve Kalite Kontrol Noktaları

Siparişiniz onaylandıktan sonra gerçek üretim süreci devreye girer. Her aşamada tam olarak şu işlemler yapılır:

- Tasarım İncelemesi ve DFM Analizi – Mühendisler, güvenilir şekilde kesilemeyecek kadar küçük detaylar, parçalar arasında çok dar açıklıklar veya termal distorsiyona neden olabilecek geometriler gibi üretilebilirlik sorunları açısından dosyalarınızı inceler. Bu Üretilebilirlik için Tasarım incelemesi, maliyetli hatalar ortaya çıkmadan önce sorunları tespit eder. Artilux NMF'ye göre, bu aşamada yakın iş birliği yapmak "hataları azaltır ve üretim süresini kısaltır."

- Malzeme Hazırlığı ve Yerleştirme – Ham madde levhaları, sizin belirttiğiniz özelliklere göre seçilir ve kusurlar açısından kontrol edilir. Parçalarınız daha sonra atığı en aza indirmek ve malzeme kullanımını en üst düzeye çıkarmak amacıyla levha üzerinde dijital olarak düzenlenir ya da 'yerleştirilir'. Karmaşık işlerde verimli yerleştirme, malzeme maliyetlerini %15 veya daha fazla düşürebilir.

- Makine Kurulumu ve Kalibrasyonu – İken Central Profiles lazer makinesinin kararlı bir yüzeye yerleştirildiğini ve güç, havalandırma ve soğutma sistemlerine bağlandığını açıklar. Lazer ışını, temiz kesimler sağlamak üzere odaklanır ve hizalanır. Operatörler, gücü, hızı ve odak ayarlarını belirli malzeme türüne ve kalınlığına göre ayarlar.

- Kesme İşlemleri – Lazer başlığı, programlanmış yol boyunca hareket ederek malzemeyi hassasiyetle eritir veya buharlaştırır. Yardımcı gazlar—karbon çelik için oksijen, paslanmaz çelik ve alüminyum için azot—erimiş malzemeyi üfler ve kesim kenarını korur. Havalandırma sistemi süreç boyunca duman ve artıkları sürekli olarak uzaklaştırır.

- Parça Çıkarma ve Temizlik – Kesilen parçalar iskeletten (kalan sac malzeme) ayrılır ve herhangi bir segman ya da mikro eklem çıkarılır. İlk temizlik, kesim işleminden kalan duman tortularını, sıçramaları veya kalıntıları giderir.

- Kalite Kontrol – Boyutsal kontroller, kesimlerin spesifikasyonlara uygun olduğunu doğrular. Görsel incelemeler, kenarlardaki çapaklar, çizikler veya renk değişimleri için yapılır. Kritik parçalar onaylanmadan önce eşleşen bileşenlerle uyum kontrolü gibi ek testlerden geçebilir.

- İşlem Sonrası (Gerekliyse) – Uygulamanıza bağlı olarak, parçalar tamamlanmadan önce kenar temizleme, kenar yumuşatma veya yüzey işlemleri gerektirebilir. Bazı parçalar bükme, kaynak veya sonlandırma gibi ikincil operasyonlara doğrudan geçer.

- Paketleme ve nakliye – Onaylanmış parçalar, taşıma sırasında hasar görmesini önlemek için dikkatlice paketlenir ve tesisinize ya da üretim sürecinizin bir sonraki aşamasına gönderilir.

Lazer kesim sürecinin tamamı karmaşıklığa göre değişir. Basit parçalar birkaç saat içinde dosyadan bitmiş ürüne dönüşebilirken, ikincil işlemler içeren üretim partileri günler veya haftalar alabilir. Bu aşamaları anlamak, gerçekçi beklentiler oluşturmanıza yardımcı olur ve projenizin iş akışının neresinde olduğunu bilmek, alt süreç operasyonlarınızı güvenle planlamanızı sağlar.

Elbette, dar toleranslara ulaşmak ve temiz kenarlar elde etmek yalnızca süreç bilgisinden daha fazlasına bağlıdır. Sağlayıcınızın çalıştığı hassasiyet standartları ve bunları etkileyen faktörler, kalite açısından kritik uygulamalar için büyük önem taşır.

Lazer Kesimde Hassasiyet Toleransları ve Kalite Standartları

İşte çoğu hizmet sayfasının size söylemeyeceği şey: lazer kesim hassasiyeti, malzeme kalınlığına, türüne ve makine kapasitesine göre önemli ölçüde değişir. Hassas lazer kesim projeleri için tolerans belirtirken, elde edilebilir doğruluk seviyesini anlamak, hayal kırıklığını önler ve parçalarınızın tasarlandığı gibi birbiriyle uyumlu olmasını sağlar.

Peki hangi boyut doğruluğunu gerçekçi bir şekilde bekleyebilirsiniz? A-Laser'e göre, fiber lazerler genellikle ±0,001 ile ±0,003 inç (±0,025 mm ile ±0,076 mm) arasında sıkı toleranslar sağlarken, CO2 lazerler tipik olarak ±0,002 ile ±0,005 inç (±0,05 mm ile ±0,127 mm) değerlerine ulaşır. UV lazerler bu seviyeyi daha da ileri taşır ve alt mikron hassasiyetin önemli olduğu mikro işleme uygulamalarında ±0,0001 inç düzeylerine kadar iner.

Ancak bu sayılar sadece kısmen doğru bilgi verir. Gerçek dünya uygulamalarında metali lazerle kestiğinizde, spesifik parçalarınızda gerçekten elde edilebilecekleri etkileyen birkaç faktör vardır.

Boyutsal Doğruluk ve Tolerans Özellikleri

Çoğu saygın metal lazer kesim hizmet sağlayıcısı keyfi özellikler yerine kabul görmüş standartlara göre çalışır. TEPROSA'nın açıkladığı gibi, DIN ISO 2768 teknik çizimlerde yaygın olarak kullanılan genel tolerans boyutlarını özetler. Bu standart, ince (f), orta (m), kaba (g) ve çok kaba (sg) olmak üzere tolerans sınıflarını tanımlayarak sizinle üreticiniz arasında net beklentiler oluşturur.

Metal lazer kesim için orta tolerans sınıfı (m) çoğu sağlayıcı için sektörün varsayılan değeridir. Bu, parçalarınızın her bir boyut için özel belirtim gerektirmeden, nominal büyüklüklerine göre tahmin edilebilir boyutsal aralıklar içinde kalacağı anlamına gelir.

| Malzeme Kalınlığı | Tipik Doğrusal Tolerans | Delik Çapı Toleransı | Çember Genişi | Minimum Özellik Boyutu |

|---|---|---|---|---|

| 0,5 mm – 1,5 mm | ±0.05mm ile ±0.1mm arasında | ±0,05mm | 0,15 mm – 0,2 mm | 0,5 mm (veya 1× malzeme kalınlığı) |

| 1,5 mm – 3 mm | ±0,1 mm ile ±0,15 mm | ±0.1mm | 0,2 mm – 0,3 mm | 1,0 mm (veya 1× malzeme kalınlığı) |

| 3 mm – 6 mm | ±0,15 mm ile ±0,2 mm | ±0,15 mm | 0,25 mm – 0,4 mm | 1,5 mm (veya malzeme kalınlığının 0,5×'i) |

| 6 mm – 12 mm | ±0,2 mm ile ±0,3 mm | ±0.2mm | 0,3 mm – 0,5 mm | 3 mm (veya malzeme kalınlığının 0,5×'i) |

| 12 mm – 20 mm | ±0,3 mm ile ±0,5 mm | ±0.3mm | 0,4 mm – 0,6 mm | en az 6 mm |

Malzeme kalınlığı arttıkça toleransların nasıl genişlediğine dikkat edin? Şu TEPROSA notları , "Bir malzemenin ne kadar kalın olduğu, sıkı bir geometrik tolerans uygulamayı o kadar zor hale getirir." Bunun nedeni, lazer ışınının daha kalın kesimlerden geçerken dağılmasıdır ve böylece mükemmel bir şekilde dik bir kenar yerine hafifçe konik bir kesim profili oluşur.

Çelik sac veya herhangi bir kalın malzeme lazerle kesilirken, ışın odak noktasından uzaklaştıkça dağılır. Odak pozisyonuna bağlı olarak, kesim üst veya alt kısımda birkaç yüzde bir milimetre kadar genişler. Çoğu uygulama için bu küçük eğim kabul edilebilir olmakla birlikte; hassas geçmelerde hangi yüzeyin referans boyutu olarak kullanılacağını belirtmeniz gerekir.

Lazer ışınının kendisi tarafından uzaklaştırılan malzeme olan kesim genişliği (kerf), dikkat edilmesi gereken bir diğer faktördür. Morn Tech'e göre, özellikle çok hassas iç hatların oluşturulmasında kesim genişliği hassasiyeti önemli ölçüde etkiler çünkü kerf, elde edilebilecek minimum iç yarıçapı belirler. Çoğu tasarım yazılımı, kerf'i telafi etmek için kesim yollarını kaydırmaya izin verir; ancak sağlayıcınızla, bu telafiyi otomatik olarak uygulayıp uygulamadıklarını veya dosyalarınızda bu telafinin olup olmadığını görüşmeniz gerekir.

Kenar Kalitesi ve Yüzey Kaplaması Beklentileri

Boyutsal doğruluk ötesinde, kenar kalitesi genellikle lazer kesim paslanmaz çelik veya diğer malzemelerin uygulama gereksinimlerinizi karşılayıp karşılamadığını belirler. Ölçüleri tamamen doğru parçalar aldiğinizi ama görünür montajlarda veya temas yüzeylerinde kullanılamayacak kadar pürüzlü ve çizgili kenarlara sahip olduklarını düşünün. Kenar kalitesini etkileyen faktörleri anlamak, uygun şekilde spesifikasyon yapmanıza yardımcı olur.

Göre Morn Tech , kesim kenarının pürüzlülüğü, kesme sırasında oluşan dikey çizgilere bağlıdır. Bu çizgiler ne kadar az olursa, yüzey o kadar düzgün olur. Pürüzlülük, hem görünüşü hem de sürtünme özelliklerini etkiler; kayan parçalar veya estetik uygulamalar için kritik hususlardır.

Kenar kalitesini etkileyen birkaç faktör vardır:

- Kesme Hızı ve Güç Dengesi – Çok hızlı kesim, pürüzlü çizgiler oluşturur; çok yavaş kesim ise aşırı ısı girişi yapar ve yanmaya neden olabilir

- Yardımcı gaz seçimi – Azot, paslanmaz çelikte oksit içermeyen kenarlar üretir; oksijen kesimi hızlandırır ancak karbon çeliğinde oksit tabakası bırakır

- Odaklama Konumu – Optimal odak noktası malzeme ve kalınlığa göre değişir; yanlış odak, daha geniş kesim boşluğu ve daha pürüzlü kenarlar oluşturur

- Malzeme Kalitesi – Yüzey kirleticiler, iç gerilmeler ve kompozisyon tutarsızlıkları kesim kalitesini etkiler

Isıyla etkilenen bölge (HAZ), başka bir kritik kalite unsuru olarak karşımıza çıkar. Bu, kesim sırasında termal girişimin metalin iç yapısını değiştirdiği derinliği ifade eder. Çoğu hassas lazer kesim uygulamasında, fiber lazerler hızlı işlem ve odaklanmış enerji tesisi sayesinde HAZ'ı en aza indirir—ancak daha kalın malzemeler ve daha düşük hızlar kaçınılmaz olarak termal etkileri artırır.

Pürüz oluşumu, kenar kalitesinin tamamlanmasına katkı sağlar. Kesim kenarlarında oluşan küçük malzeme çıkıntıları olan pürüzler, temizlenmeleri için ek iş gücü gerektirir ve doğrudan kesim kalitesini gösterir. İyi optimize edilmiş parametreler minimum veya hiç pürüz oluşturmazken, hatalı ayarlar maliyeti ve projenin süresini artıran önemli temizlik çalışmalarına neden olur.

Toleranslar ve kalite standartları açık bir şekilde tanımlandığında, lazer kesmenin alternatif kesme yöntemlerine kıyasla nasıl bir performans sergilediğini merak edebilirsiniz. Lazer kesmenin ne zaman diğer teknolojilere göre daha iyi veya daha kötü performans gösterdiğini anlamak, her özel uygulama için doğru süreci seçmenize yardımcı olur.

Lazer Kesme ile Su Jeti, Plazma ve CNC Alternatifleri Karşılaştırması

Bir kesim projeniz var, ancak lazer, su jeti, plazma ya da CNC delme mi tercih etmelisiniz? Bu karar bütçenizi, zaman çizelgenizi ve parça kalitenizi belirleyebilir. Her yöntem temelde farklı enerji kaynaklarını kullanır ve hangi durumlarda hangisinin üstün olduğunu bilmek, maliyetli hatalardan ve malzeme israfından kaçınmanıza yardımcı olur.

İşte gerçek şu: tek bir "en iyi" kesme teknolojisi yoktur. Şuna göre Wurth Machinery , yanlış CNC kesiciyi seçmek, israf edilen malzeme ve kaybedilen zaman nedeniyle binlerce dolar kayba yol açabilir. Doğru seçim, neyi kestiğinize, ne kadar hassas olması gerektiğine ve işin ne kadar hızlı yapılması gerektiğine bağlıdır. Metal kesim lazer uygulamalarınız için her yöntemin ne zaman mantıklı olduğunu inceleyelim.

| Kesim yöntemi | Malzeme uyumluluğu | Kalınlık Sınırları | Kenar kalitesi | Hız | Maliyet faktörleri |

|---|---|---|---|---|---|

| Lazer (Fiber/CO2) | Metaller, bazı plastikler, ahşap; fiber, yansıtıcı metallerde üstün performans gösterir | Tipik olarak 1" (25 mm) kadar; 0,5" altı en iyisidir | Mükemmel; minimum sonrası işlem gerekir | İnce malzemelerde en hızlı yöntem | Yüksek başlangıç maliyeti; hassas, tekrarlanabilir işler için maliyet açısından verimli |

| Su Jeti | Neredeyse tüm malzemeler—metaller, taş, cam, kompozitler | 10"+ (250 mm+) kadar | Mükemmel; ısı etkilenmiş bölge yok | Üçü arasında en yavaş | Yüksek işletme maliyetleri (aşındırıcılar); ekipman ~$195,000 |

| Plazma | Yalnızca iletken metaller—çelik, alüminyum, bakır | 0,5" ile 2"+ arası ideal; kalın levhaları en iyi şekilde işler | Yapısal işler için uygundur; hassasiyet için son işlemler gerektirir | kalın çelikte su jetinden 3-4 kat daha hızlı | En düşük işletme maliyeti; ekipman ~$90.000 |

| Cnc danışma | Sac metal; delme kalınlıklarıyla sınırlıdır | Genellikle 0,25" (6 mm) altında | İyi; hafif kenar izleri bırakabilir | dakikada ~1.000 darbe — lazerin 10.000'ine karşı | Başlangıçta en ekonomik seçenek; çok yönlü ikincil işlemler |

Lazer Kesmenin Alternatif Yöntemlerden Daha İyi Olduğu Durumlar

Lazer kesim, ince ila orta kalınlıktaki metallerde hassasiyet, temiz kenarlar ve karmaşık geometriler gerektiğinde öne çıkar. Rache Corp'a göre lazerler, "temiz kenarlara, küçük deliklere veya karmaşık şekillere ihtiyaç duyan parçalar" için mükemmeldir. Elektronik muhafazalar, tıbbi cihaz bileşenleri veya dekoratif panolar üretiyorsanız, lazer CNC teknolojisi diğer yöntemlerin sadece başaramayacağı sonuçlar sunar.

Çelik lazer kesim en çok nerede başarıyla kullanılır? Aşağıdaki uygulamaları göz önünde bulundurun:

- İnce sac hassas işçilik – Lazer kesim, 0,5" kalınlığın altındaki malzemelerde keskin köşeler ve pürüzsüz kenarlar üretir ve genellikle ikincil işlemlere gerek kalmadan son ürün elde edilmesini sağlar

- İnce detay gereksinimleri – Minimum delik çapları malzeme kalınlığının 1 katına kadar ine bilir; karmaşık desenler bozulmadan temiz bir şekilde kesilebilir

- Yüksek Hacimli Üretim – CNC lazer kesim, ince malzemelerde olağanüstü tekrarlanabilirlik ile en hızlı çevrim sürelerini sunar

- Dar toleranslı uygulamalar ±0,001" ile ±0,003" arasında elde edilebilir doğruluk, plazmaya göre daha iyi ve çoğu geometride su jetiyle eşdeğerdir

Otomasyon açısından lazer ve CNC entegrasyonu da önemlidir. Şirkete göre Rache Corp yüksek hacimli, yüksek hassasiyetli ve minimum operatör girişi gerektiren işler planlıyorsanız, lazer kesme muhtemelen otomatikleştirmesi en kolay yöntem olacaktır ve bu da tutarlılık ile verimliliğin kârlılığı belirlediği üretim ortamları için ideal hale getirir.

Ancak lazer kesmenin açık sınırlamaları vardır. 1"den kalın malzemeler sorun yaratır; kesme hızı önemli ölçüde düşer, kenar kalitesi bozulur ve ısı etkisiyle oluşan bölgeler genişler. İşte bu noktada alternatif yöntemler haklarını kazanır.

Lazer, Su Jeti ve Plazma Arasında Seçim

Karmaşık mı geldi? Öyle olmak zorunda değil. Karar genellikle üç soruya indirgenir: Hangi malzemeyi kesiyorsunuz? Ne kadar kalınlıkta? Ve hangi kenar kalitesine ihtiyacınız var?

Plazma kesmeyi şu durumlarda tercih edin:

- 0,5" kalınlığın üzerinde özellikle çelik levhalar gibi kalın iletken metallerle çalışıyorsunuz

- Hız ve maliyet, kenar bitiş hassasiyetinden daha önemli

- Parçalar yapısal uygulamalar, ağır ekipmanlar veya imalat işleri içindir

- Yakınımda kaba kesimler veya yapısal bileşenler için plazma kesme seçenekleri arıyorsunuz

Wurth Machinery'ye göre, 1" kalınlıkta çelik plazma ile kesilirken su jetiyle kesmeye kıyasla yaklaşık 3-4 kat daha hızlıdır ve ayak başına işletme maliyeti yaklaşık yarı yarıya düşüktür. Çelik ve alüminyum yapı işlerine odaklanan metal imalat atölyeleri için plazma genellikle en iyi yatırım getirisini sağlar.

Şu durumlarda su jetiyle kesme seçin:

- Isıl hasar kesinlikle önlenmelidir—bükülme, sertleşme veya ısı etkisiyle oluşan bölgeler olmamalıdır

- Taş, cam, kompozitler veya katmanlı malzemeler gibi metaller dışındaki malzemeleri kesiyorsunuz

- Malzeme kalınlığı 1" (2,54 cm) değerini aşar ve hassasiyet hâlâ önemlidir

- Titanyum havacılık bileşenleri gibi hassas malzemelerde termal deformasyon sıfır olmalıdır

Su jetinin soğuk kesme süreci, onu ısıya duyarlı uygulamalar için eşsiz derecede uygun hale getirir. Su jeti pazarının 2034 yılına kadar 2,39 milyar doların üzerinde bir değere ulaşması beklenmektedir ve bu durum havacılık, gıda işleme ve özel malzeme kesimi gibi alanlarda bu çok yönlü teknolojiye olan artan talebi yansıtmaktadır.

CNC delme düşünmeniz gereken durumlar:

- Diş çekme, şekillendirme, ekstrüzyon veya kenar temizleme gibi ikincil işlemlere tek bir kurulumda ihtiyaç duyuyorsanız

- Bütçe kısıtlamaları, daha düşük ekipman maliyetlerini tercih eder

- Parça geometrileri standart matkap takımlarına uygunsa

Caldera MFG'ye göre gelişmiş lazer kesiciler dakikada 10.000 vuruşa ulaşabiliyorken geleneksel taret delmede bu sayı 1.000'dir. Ancak "taret delme makinesinin çok yönlü özellikleri ve daha kısa teslim süreleri, dakikadaki düşük vuruş sayısını telafi edebilir." Bir işlemde boşaltma, şekillendirme ve kenar temizleme yapabilme yeteneği, sadece lazer kesimle elde edilemeyecek ölçüde aşağı akım süreçlerde zaman tasarrufu sağlar.

Birçok başarılı imalat atölyesi sonunda birden fazla teknolojiyi bir araya getirir. Plazma ve lazer sıklıkla iyi eşleşir — plazma kalın yapısal kesimleri hallederken, lazer ince sac malzemelerde hassasiyet sağlar. Su jeti eklemek, termal endişe duymadan metal olmayan malzemelere ve ısıya duyarlı uygulamalara olanak tanır.

Sonuç olarak? Kesim yöntemini özel proje ihtiyaçlarınıza göre seçin. İnce ve orta kalınlıktaki malzemelerde hassas metal kesim işleri için genellikle lazer kesim öne çıkar. Kalın iletken metaller ve yapısal imalat için plazma, rakipsiz hız ve ekonomi sunar. Malzemenize ısı zarar veremeyecekse ya da taş, cam veya kompozit kesiyorsanız su jeti tek başına öne çıkar.

Artık hangi kesim yönteminin uygulamanıza uygun olduğunu bildiğinize göre, sıradaki adım doğru şekilde tasarım dosyalarınızı hazırlamaktır. Üretim gecikmelerine neden olan en önemli faktörlerden biri kötü dosya hazırlığıdır — bu yüzden teklif almaya hazır dosyalarınızı nasıl sunmanız gerektiğini tam olarak inceleyelim.

Lazer Kesim için Tasarım Kılavuzu ve Dosya Hazırlama

Malzemenizi seçtiniz, toleransları anladınız ve projeniz için lazer kesimin doğru yöntem olduğunu biliyorsunuz. Şimdi insanları en çok zorlayan adıma geldik: tasarım dosyalarınızı hazırlamak. Kes Al Sevkiyat , her hafta yüzlerce dosya incelerler ve yaygın tasarım hataları, hayal kırıklığına yol açan sonuçlara, üretim gecikmelerine ve malzeme israfına neden olur.

İyi haber? Çoğu dosya hazırlama sorunu tamamen önlenebilir. Lazer metal kesiciyi ilk defa kullanıyor olmanız ya da daha önce onlarca sipariş vermiş olmanız fark etmeksizin, bu kurallara uymak, parçalarınızın gereksiz geri ve ileri hareket olmadan yüklemeden üretime geçmesini sağlar.

Dosya Biçimi Gereksinimleri ve CAD Hazırlığı

Temel kural şu şekildedir: lazer kesicilerin görüntüler değil, vektörel dosyalara ihtiyacı vardır. Bir metal kesme lazer makinesi, tam koordinatları olan hatlar, yaylar ve eğriler gibi hassas matematiksel yolları yorumlar. JPEG veya PNG gibi raster görüntüler yalnızca kesme yollarını doğru şekilde tanımlayamayan piksel bilgisi içerir.

Quote Cut Ship'e göre temiz ve doğru kesimler için .DXF, .AI veya .SVG gibi vektörel formatlara ihtiyaç vardır. Bu formatlar lazerin takip edebileceği tam yolları tanımlar ve böylece her kesimin net ve kesin olmasını sağlar.

Dosya Hazırlık Kontrol Listesi:

- Kabul edilen vektörel formatları kullanın – DXF ve DWG hâlâ sektör standardıdır; çoğu sağlayıcı ayrıca AI, SVG, STEP ve IGES dosyalarını da kabul eder

- Tüm metinleri çizgilere dönüştürün – Yazı tipleri üretim sisteminde mevcut değilse metin değiştirilebilir veya tamamen kaybolabilir; dış hatlara dönüştürmek bu riski ortadan kaldırır

- Tüm yolları kapatın ve birleştirin – Açık veya birleştirilmemiş yollar lazer sac kesme makinesini şaşırtabilir ve eksik kesimlere veya düzensiz davranışa neden olabilir

- Yinelenen çizgileri kaldırın – Aşırı geometri, lazerin aynı yolu iki kez kesmesine neden olur ve bu da kenarların hasar görmesine ve zaman kaybına yol açar

- Boyutları %100 ölçekle doğrulayın – İken SendCutSend tasarımınızı %100 ölçekle yazdırmanızın doğru boyutları onaylamak için yardımcı olduğunu önerir

- Gizli katmanları ve kullanılmayan geometrileri silin – Ek veriler istenmeyen kesim yolları olarak içe aktarılabileceğinden kaçının

- Birimleri doğru ayarlayın – Yüklemeye başlamadan önce dosyanızın inç mi yoksa milimetre mi kullandığını doğrulayın

Dosyanızı otomatik izleme ile raster formattan dönüştürdüyseniz, her bir boyutu tekrar kontrol edin. Otomatik izleme algoritmaları, kastettiğiniz ölçülerle eşleşmeyen yaklaşık değerler ekleyebilir. Birçok tasarımcı, maliyetli hatalara dönüşmeden önce kritik özellikleri yakalamak amacıyla 1:1 ölçekli bir kopyayı yazdırıp fiziksel olarak ölçmeyi tercih eder.

Üretimi Geciktiren Yaygın Tasarım Hatalarından Kaçınmak

Deneyimli tasarımcılar bile üretimi durduran hatalar yapabilir. Bu tuzakları anlamak ve bunlardan kaçınmak için alışkanlıklar geliştirmek, her projede zaman, para ve hayal kırıklığından tasarruf sağlar.

Yapılmaması Gereken Ortak Hatalar:

- Çok yakın çizgiler – Quote Cut Ship'e göre, tasarım çizgileri çok sık yerleştirilirse veya birbirleriyle çakışırsa lazer aşırı yanmaya neden olabilir ya da bütünlüğünü korumak istediğiniz alanlara yanlışlıkla kesme yapabilir. Kritik yollar arasında en az 0,010 inç (0,25 mm) aralık bırakmanız önerilir.

- Malzeme kalınlığını göz ardı etmek – Lazer kesim bir 2B işlem olsa da malzemenizin derinliği vardır. Birbirine geçmeli parçalar veya sıkı oturan montajlar tasarlıyorsanız, malzeme kalınlığını hesaba katmazsanız parçaların uyumamasına veya kolayca kırılmasına neden olursunuz.

- Kesmek İçin Çok Küçük Özellikler – Minimum delik çapı genellikle malzeme kalınlığına eşit olmalıdır; slotlar ve dar özellikler de benzer şekilde dikkate alınmalıdır. Bu sınırların altındaki özellikler temiz kesilemeyebilir veya çevreleyen malzemeyi zayıflatabilir.

- Köşe yarıçaplarını unutmak – Keskin iç köşeler gerilimi yoğunlaştırır ve çatlama oluşmasına neden olabilir. Küçük yarıçaplar eklemek (genellikle minimum 0,5 mm ile 1 mm arası), parça dayanıklılığını ve kesim kalitesini artırır.

- İç kesim boşlukları için köprüleme yapılmaması – SendCutSend, köprüleme yapılmadan iç kesimlerin tutulamayacağını belirtiyor. İç parçaların kesim sırasında yerinde kalmasını sağlamak için küçük sekme ekleyin ve ardından bunları çıkarın

- Dönüştürülmemiş olarak bırakılan etkin metin kutuları – Gönderimden önce metinlerin şekillere dönüştürülüp dönüştürülemediğini doğrulamak için metin öğelerinin üzerine gelin. Eğer metin hâlâ düzenlenebilir durumdaysa, gönderimden önce anahat haline getirilmesi gerekir

Geometri optimizasyonu maliyet ve kalite açısından da önem taşır. Lazer kesim CNC makinesiyle çalışırken tasarımınızın standart sac boyutlarında nasıl yerleştiğini göz önünde bulundurun. Tuhaf boyutlar veya düzensiz şekiller malzeme israfına yol açabilir ve parça başı maliyetinizi artırabilir. Birçok sağlayıcı yerleştirme optimizasyonu sunar ancak genellikle standart sac boyutlarını göz önünde bulundurarak tasarım yapmak daha iyi sonuçlar verir.

Kesme sırasında parçaları sac üzerinde tutan, küçük bağlantılar olan sehpalar veya mikro eklemeler gerektiren parçalar için konumlarını dikkatlice planlayın. Küçük kalan çıkıntının işlevi veya görünümü etkilemeyeceği, kritik olmayan bölgelere sehpa yerleştirin. Tipik sehpa genişlikleri malzeme ve parça boyutuna göre genellikle 0,5 mm ile 2 mm arasındadır.

Bir başka husus daha: tasarımınızın hangi lazer kesilebilir malzemelere ihtiyaç duyduğunu iyi anlayın. Fiber lazer sistemleriyle metallerin kesimi açıkça iyi sonuç verirken, akrilik ve polikarbonat gibi lazer kesilebilir plastikler genellikle CO2 lazerlere ihtiyaç duyar. Malzeme seçiminizin lazer kesmeye uygun olup olmadığından veya hangi lazer türünün kullanılması gerektiğinden emin değilseniz, tasarımlarınızı nihai hale getirmeden önce sağlayıcınızla görüşün. Komacut'a göre standart malzeme kalınlıklarını kullanmak, lazer kesim sürecini optimize etmenin en kolay yollarından biridir ve maliyetleri düşürür, teslim sürelerini kısaltır.

Bu dosya hazırlama adımlarını ciddiye almak, sipariş verme deneyiminizi kökten değiştirir. Temiz dosyalar, daha hızlı teklif alma, sorunsuz üretim ve beklentilerinizi karşılayan parçalar anlamına gelir. Ancak dosyalarınız mükemmel olsa bile, nihai maliyetinizi neyin belirlediğini ve tasarım tercihlerinin bütçenizi nasıl etkilediğini anlamak isteyeceksiniz.

Metal Lazer Kesim Maliyetlerini ve Fiyatlandırma Faktörlerini Anlamak

Hiç bir teklif talep ettiniz mi ve basit görünen parçanızın beklenenden daha fazla maliyet oluşturmasından dolayı merak ettiniz mi? Ya da fiyat karşılaştırması yapmak umuduyla 'bana en yakın lazer kesim makinesi' araması yaptığınızda, tamamen farklı rakamlarla karşılaştınız mı? Siz yalnız değilsiniz. Lazer kesim ücretleri her zaman bariz olmayan faktörlere göre önemli ölçüde değişiklik gösterir ve bu maliyetleri neyin sürüklediğini anlamak, tasarımlarınızı ve bütçelerinizi optimize etmeniz açısından sizin için çok daha güçlü bir konum yaratır.

İşte gerçek şu: metal lazer kesim hizmetleri fiyatları havadan almaz. Şuna göre Smart Cut Quote , lazer kesim ±0,1 mm'ye kadar yüksek hassasiyet sağlar ancak maliyetler birkaç bağlantılı faktöre göre önemli ölçüde değişebilir. Son fiyat teklifinizi etkileyen unsurları tam olarak inceleyelim ve bu değişkenleri nasıl kontrol edebileceğinizi görelim.

Lazer Kesim Maliyetlerinizi Belirleyen Ana Faktörler

Yakınlınızda lazer kesim hizmeti ararken ya da uzaktaki tedarikçileri değerlendirirken maliyet hiyerarşisini anlamak, size gelen teklifleri daha akıllıca yorumlamanızı sağlar. Tüm faktörler eşit ağırlıkta değildir—bazıları fiyatlandırmanızı büyük ölçüde etkilerken diğerleri küçük farklar yaratır.

Etki Sırasına Göre Maliyet Belirleyiciler:

- Malzeme türü ve maliyeti – LYAH Machining'e göre farklı metallerin maliyetleri değişiklik gösterir ve alüminyum ile paslanmaz çelik gibi malzemeler genellikle yumuşak çelik veya demirden daha pahalıdır. Ham madde fiyatları dalgalanır ancak paslanmaz çelik genellikle yumuşak çeliğin kilosuna kıyasla 2-3 kat daha fazla maliyet oluşturur

- Malzeme Kalınlığı – Daha kalın malzemeler, daha fazla lazer gücü, daha yavaş kesme hızları ve artan enerji tüketimi gerektirir. Smart Cut Quote, 12 mm çeliğin kesilmesinin, daha düşük ilerleme hızları nedeniyle 3 mm'nin kesilmesinden 3-4 kat daha pahalı olabileceğini belirtmektedir

- Toplam kesim uzunluğu ve karmaşıklığı – Lazerin kesmeye başladığı her delme noktasına ek süre eklenir. Çok sayıda iç boşluk içeren karmaşık tasarımlar, sık tekrarlanan başlatma ve durdurma işlemi gerektirir ve bu da makine süresini ve gaz kullanımını artırır

- Sipariş miktarı – Sabit kurulum maliyetlerinin daha fazla parçaya yayılması birim fiyatlandırmayı düşürür. Komacut'a göre, toplu sipariş vermek sabit kurulum maliyetlerini daha büyük miktarlar üzerinde dağıtması nedeniyle birim maliyetleri önemli ölçüde düşürebilir

- İkincil İşlemler – Kenar temizleme, bükme, toz boya veya donanım ekleme gibi kesim sonrası süreçler toplam maliyetinize işçilik, ekipman süresi ve malzeme ekler

- Teslimat süresi gereksinimleri – LYAH Machining'e göre, fazla mesai veya öncelikli programlama gerektiren acil siparişler standart fiyatların üzerine %10-25 ek maliyet getirebilir

Makine süresi, özel dikkat gerektiren önemli bir maliyet unsurudur. Smart Cut Quote'a göre Avustralya'daki lazer kesme ücretleri makine kapasitesine bağlı olarak dakikada 1,50 ABD doları ile 3,00 ABD doları arasında değişir ve bu ücretler bölgesel olarak farklılık gösterebilir. 6 mm paslanmaz çeliği kesen 4kW'lık bir fiber lazer yalnızca azot asist gazı olarak saatte yaklaşık 12-20 m³ kullanır ve bu da parça başına kesim uzunluğuna bağlı olarak birkaç dolar ek maliyet getirebilir.

Tasarım karmaşıklığı sadece kesme süresinden daha fazlasını etkiler. LYAH Machining lazer kesim için CAD dosyalarının hazırlanması, tasarımcının uzmanlığına bağlı olarak saatte 20-100 ABD doları arasında maliyet oluşturur. Basit şekiller bir saat alabilirken, karmaşık geometriler kesmeye başlamadan önce 2-4 saat tasarım çalışması gerektirebilir.

Daha İyi Fiyatlandırma İçin Tasarımınızı Nasıl Optimize Edersiniz

Şimdi eyleme geçme zamanı — kaliteden ödün vermeden nasıl maliyet azaltabilirsiniz? Erken yapılan akıllı tasarım kararları, nihai fiyatlandırmanızı büyük ölçüde etkileyebilir.

Tasarım Optimizasyonu Stratejileri:

- Mümkün olan yerlerde geometrileri basitleştirin – Komacut'a göre, tasarımları sadeleştirmek ve kesim alanlarının sayısını azaltmak, makine kullanım süresini ve enerji tüketimini düşürür

- Verimli yerleşim için tasarım – Standart sac boyutlarında sıkı bir şekilde yerleştirilen parçalar, malzeme israfını en aza indirir. Komacut, verimli yerleşimin parçaları birbirine yakın konumlandırarak malzeme kullanım oranını maksimize ederek ham madde ihtiyacını ve kesim süresini azalttığını belirtiyor

- Delme noktalarını azaltın – Her iç kesim alanı, yeni bir delme işlemi gerektirir. Gereksiz iç detayları birleştirmek veya ortadan kaldırmak, zaman ve maliyetten tasarruf sağlar

- Maliyeti Düşük Malzemeler Seçin – Şartnameler esneklik gösterdiğinde, paslanmaz çelik yerine hafif çelik tercih etmek ya da özel alaşımlar yerine standart alaşımları seçmek malzeme maliyetlerini önemli ölçüde düşürür

- Uygun miktarlarda sipariş verin – Sipariş miktarından bağımsız olarak hazırlık maliyetleri nispeten sabittir. İleride daha fazla parçaya ihtiyaç duyulacaksa, daha büyük partiler halinde sipariş vermek ekonomik açıdan mantıklıdır; bazı işyerleri yüksek hacimli siparişler için %5-15 arası indirim sunar

- Benzer projeleri aynı partide toplayın – Aynı malzeme ve kalınlığı kullanan birden fazla parça tasarımını tek bir siparişte birleştirerek hazırlık maliyetlerini dağıtmak ve yerleştirme verimliliğini artırmak mümkün olur

Proje planlaması için anlık teklif sistemlerinin değeri abartılamaz. Modern platformlar yüklediğiniz dosyaları analiz eder ve dakikalar içinde – bazen saniyeler içinde – ayrıntılı maliyet kırılımları sunar. Bu şeffaflık, üretim için karar vermeden önce tasarımlar üzerinde yineleme yapmanıza, değişikliklerin fiyatlandırmayı nasıl etkilediğini karşılaştırmanıza olanak tanır. Bir özelliğin basitleştirilmesinin önemli ölçüde para kazandırıp kazandırmadığını veya malzeme değişimlerinin bütçenize uyup uymadığını test edebilirsiniz.

Hızlı teslimat seçenekleri de akıllı maliyet yönetimine katkı sağlar. Acil sipariş ücretleri ek masraf eklemekle birlikte, parçaları haftalar yerine günler içinde alabilme imkanı, envanter taşıma maliyetlerini düşüren tam zamanında üretim stratejilerine olanak tanır. Prototipleme ve geliştirme döngüleri için hız genellikle küçük fiyat farklarını gölgede bırakır.

En düşük fiyat teklifinin her zaman en iyi değer anlamına gelmediğini unutmayın. Kesim ücretleri ve benzeri şeffaf fiyatlandırma modelleri, karşılaştırmalarınızı 'elma ile elma' düzeyinde yapmanıza yardımcı olur; ancak tedarikçileri değerlendirirken kalite tutarlılığını, iletişimdeki tepki süresini ve güvenilirliği de göz önünde bulundurun. İlk seferde doğru parçaları teslim eden bir tedarikçiden alınan biraz daha yüksek lazer kesim ücreti, yeniden işlenme gerektiren veya üretim sürecinizi geciktiren daha düşük bir tekliften daha iyidir.

Bu maliyet faktörlerini anlamanız, metal lazer kesim hizmeti sağlayıcınızla verimli görüşmeler yapmanızı ve performans gereksinimleriyle bütçe gerçeklerini dengeliyor gibi tasarım kararları almanızı sağlar. Ancak birçok proje için kesim sadece başlangıçtır. Parçalar lazer masasından çıktıktan sonra gerçekleşen işlemler, genellikle kesimin kendisi kadar önemlidir.

Lazer Kesilmiş Parçalar İçin İkincil İşlemler ve Bitirme İşlemleri

İlk defa satın alan birçok kişinin fark etmediği bir şey şudur: lazer kesme işlemi genellikle sadece başlangıç noktasıdır. Lazer kesim parçalarınız, nihai uygulamaya hazır hâle gelmeden önce genellikle ek işlemlerden geçmesi gerekir. Minifaber'e göre, sac metal kesme ve bükme iki ardışık süreçtir ve her iki aşamada da yapılan hatalar diğerinin iptaline yol açabilir ve ciddi ölçüde zaman ile malzeme israfına neden olabilir.

Tüm ikincil işlemlerin kapsamını anlamak, projelerinizi daha etkili planlamanıza, teslim sürelerini azaltmanıza ve tam parça üretimini üstlenebilen sağlayıcıları bulmanıza yardımcı olur; böylece birden fazla tedarikçiyi koordine etmek zorunda kalmazsınız. Yapısal çerçeveler için boru lazer kesim hizmetlerine mi yoksa otomotiv bileşenleri için hassas lazer imalatına mı ihtiyacınız var, doğru entegre yaklaşım, fiyat teklifinden teslimata kadar her şeyi kolaylaştırır.

Tam Parça Üretimi İçin Kesim Sonrası İşlemler

Parçalar lazer masasından çıktıktan sonra, düz profilleri işlevsel bileşenlere dönüştüren birkaç şekillendirme ve montaj işlemi uygulanır. Bu yeteneklere sahip bir çelik lazer kesim hizmeti seçmek, tedarikçiler arasındaki teslimat gecikmelerini ve kalite kontrol kopukluklarını ortadan kaldırır.

Şekillendirme ve Biçimlendirme İşlemleri:

- Bükme ve Şekillendirme – Minifaber'e göre lazer kesme ve bükme her zaman sinerjik olarak çalışmalıdır; doğru lazer kesme, büküm sırasında çarpılmayı azaltır ve nihai ürün kalitesini artırır. CNC pres büküm makineleri, düz lazer kesim plakalarını hassas açı kontrolüyle braketler, kapaklar ve yapısal şekillere dönüştürür

- Kaynak ve Birleştirme – MIG, TIG ve robotik kaynakla birden fazla lazer kesimli parça birleştirilerek montajlar oluşturulur. Temiz lazer kesim kenarları, minimum zımpara gerektirerek mükemmel kaynak hazırlığı sağlar. Çünkü MET Manufacturing belirttiği gibi, şekillendirme, montaj ve yüzey işlemleri gibi entegre hizmetler müşterilerin ham maddeden nihai ürüne kadar olan üretim sürecini kolaylaştırır

- Donanım yerleştirme – PEM somunları, cıvataları, ızgaraları ve diğer bağlantı elemanları lazer kesimli deliklere basılarak ayrı bir diş çekme veya kaynak işlemine gerek kalmadan montaj sağlanır. Kesim aşamasında doğru delik boyutlandırması, temiz donanım kurulumunu garanti eder

- Diş açma ve diş çekme – Geçici bağlantı elemanları gerekiyorsa, eklenen donanıma bağlı kalmak yerine, doğrudan malzeme üzerinde diş açılmış delikler kullanılır

- Çapak giderme ve kenar yüzey işlemleri – Fiber lazer kesim hizmetleri nispeten temiz kenarlar üretse de bazı uygulamalar için honlama, elle bitirme veya otomatik kestirme ekipmanı ile ek olarak burr alma işlemi gerekebilir

Otomasyon, bu işlemlerin kesimle entegre edilme biçimini dönüştürmüştür. Minifaber'e göre, robotik sistemler ve CNC panelleri bu süreçleri otomatikleştirerek verimliliği artırır ve hataları azaltır. Daha da önemlisi, otomasyon insan müdahalesini, yorgunluğu ve olası hataları azaltırken genel işyeri güvenliğini artırır

Lazer tüp kesme hizmetleri ve yapısal uygulamalar için, hassas kesmenin robotik kaynakla birleştirilmesi özellikle değerlidir. Daha önce kapsamlı jigleme ve manuel kaynak gerektiren karmaşık tüp montajları artık otomatikleştirilmiş hücrelerden tutarlı kaliteyle ve döngü süreleri kısalterek geçmektedir.

Tam lazer imalat projeleri için tedarikçileri değerlendirirken, kesme ve şekillendirme departmanları arasında entegrasyon gösteren üreticileri arayın. Shaoyi (Ningbo) Metal Teknoloji bu yaklaşımı örneklemektedir—otomotiv uygulamaları için IATF 16949 sertifikası altında hassas kesmeyi, presleme ve montaj hizmetleriyle birleştirmektedir. 5 günlük hızlı prototipleme kabiliyetleri, entegre operasyonların parçalanmış tedarik zincirlerinde haftalar sürebilecek zaman çizelgelerini nasıl kısalttığını göstermektedir.

Lazer Kesimli Bileşenler İçin Yüzey Kaplama Seçenekleri

Şekillendirmenin ötesinde, yüzey kaplama parçalarınızın çalışma ortamında nasıl performans göstereceğini belirler. Şuna göre Manufacturing Solutions Inc. (MSI) , metal kaplama, imalat sürecindeki son ve kritik adımdır. Üretilmiş metal bileşenlerin yüzeyini değiştirerek dayanıklılıklarını, estetik görünümlerini ve korozyona ile çevre koşullarına karşı dirençlerini artırır.

Kaplama ve Galvaniz Seçenekleri:

- Toz kaplama – MSI'ye göre, toz boya ile kaplı metal ürünler kimyasallara, neme, ultraviyole ışığa ve aşırı hava koşullarına bağlı olarak kaplama kalitesinin azalmasına karşı daha dirençlidir. Neredeyse sınırsız sayıda renk ve doku seçeneğine sahip olan toz boya, açık hava ekipmanlarından tüketici ürünlerine kadar her şey için dayanıklı koruma sağlar

- Elektro Kaplama – Parça yüzeylerine korozyon koruması, aşınma direnci veya estetik görünüm artışı sağlamak amacıyla çinko, nikel veya krom gibi metallerin biriktirilmesini sağlar. Genellikle bağlantı elemanları, elektrik bileşenleri ve dekoratif uygulamalar için kullanılır

- Katalizsiz Plating – Elektrik akımı kullanmadan kimyasal kaplama, karmaşık geometrilerde bile uniform kaplama sağlar. MSI'ye göre, elektrolizsiz kaplama düzensiz yüzeylerde üstün kaplama ve parça özelliklerinde sürekli kalınlık gibi teknik avantajlar sunar

- Fosfat Kaplama – Güçlü yapışma sağlayarak korozyon korumasını artıran ince bir yapışkan tabaka oluşturur. MSI'ye göre, fosfat kaplama genellikle boya veya toz kaplama gibi sonraki kaplamalar için yaygın olarak kullanılan bir ön işlem yöntemidir

- Passifleşme – Görünümü değiştirmeden korozyon direncini artıran paslanmaz çelik için kimyasal işlem. Yüzey kirliliğinin ortadan kaldırılması gereken tıp, gıda işleme ve denizcilik uygulamaları için kritiktir

- Sıcak Siyahlama – Askeri, otomotiv ve silah uygulamaları için gereken mat görünümü sağlarken aşınma direncini artıran ince bir siyah oksit kaplaması uygular

Mekanik Yüzey İşlemleri:

- Aşındırıcıyla temizleme (Abrasive blasting) – MSI'ye göre, aşındırıcı parlatma, maliyet ve zaman tasarrufu sağlamak için yüzey işleme ve temizliği tek bir süreçte birleştirir. Kurşun fırlatma ve kum püskürtme, kaplamaya uygun yüzeyler hazırlarken aynı zamanda eşit doku oluşturur

- Elektropolizing – Paslanmaz çelik ve benzeri alaşımlar üzerinde pürüzsüz, parlak yüzeyler elde etmek için metal iyonlarını uzaklaştırır. Yüzey pürüzlülüğünü azaltır, çapakları giderir ve hijyenik uygulamalar için temizlenebilirliği artırır

- Parlak parlatma – Kumaş tekerleklerle yapılan makine parlatması, dekoratif amaçlı parlak yüzeyler sağlar. Genellikle elektro-parlatmadan önce hazırlık aşamasında veya nihai estetik işlem olarak kullanılır

Doğru yüzey işlemini seçmek, belirli gereksinimlere bağlıdır. MSI'ye göre, yüzey işlemleri seçerken ürünün işlevi, çalışma ortamı, ana malzeme ve istenen estetik özellikleri göz önünde bulundurulmalıdır. İç mekânda elektronik muhafazalarda kullanılacak bir braket ile deniz ortamına maruz kalan yapısal bileşenler farklı koruma gerektirir.

Gerçek avantaj, tek bir çatı altında çoklu işlemleri üstlenen entegre üretim ortaklarıyla çalışmaktan gelir. Lazer kesim parçalarını ayrı bir büküm firmasına, ardından kaynakçıya, sonra da toz boya ünitesine göndermek yerine — her teslimat işlemi taşıma süresi, olası hasar ve iletişim karmaşasına neden olur — dikey entegrasyon sağlayıcıları tüm işlemleri koordine edilmiş bir iş akışı içinde tamamlar.

Sertifikasyonun önemli olduğu otomotiv ve havacılık uygulamalarında bu entegrasyon daha da kritik hale gelir. Sağlayıcılar gibi Shaoyi kesme, presleme ve montaj operasyonlarında kalite standartlarını korurken üretilebilirlik açısından tasarım optimizasyonuna 12 saatte teklif dönemiyle kapsamlı DFM desteği sunar. Yaklaşımları, eskiden birçok uzman firma gerektiren süreci, modern metal imalatının ne şekilde basitleştirilmiş üretim hücrelerine dönüştürdüğünü göstermektedir.

İkincil işlemler ve sonlandırma aşamaları net bir şekilde belirlendikten sonra, bu becerileri gerçekten yerine getirebilecek bir sağlayıcıyı seçmek, bulmacanın son parçasıdır. Tüm metal lazer kesim hizmet sağlayıcıları aynı hizmet derinliğini sunmaz ve neye dikkat edilmesi gerektiğini bilmek, mükemmel iş birliklerini hayal kırıklığı yaratan deneyimlerden ayırır.

Doğru Metal Lazer Kesim Hizmet Sağlayıcısını Seçme

Parçalarınızı tasarladınız, dosyalarınızı hazırladınız ve hangi son işlem işlemlerine ihtiyacınız olduğunu tam olarak anladınız. Artık projenizin başarılı olup yoksa duraklayacağına karar verecek olan adım geldi: doğru sağlayıcıyı seçmek. 'Yakınımda lazer kesim hizmetleri' aradığınızda ya da uzaktaki üreticileri değerlendirirken sağlayıcılar arasındaki farklar web sitelerinden her zaman açıkça belli olmayabilir — ancak sonuçlarınızı büyük ölçüde etkiler.

Göre Steelway Lazer Kesim , çoğu üreticinin gelişmiş lazer kesim makinelerini satın almak veya bunları kendi bünyesinde sürdürmek için yeterli fonu ya da kaynağı yoktur. Bu nedenle, üretim sürecini kolaylaştırmak amacıyla bir lazer kesim şirketiyle iş birliği yaparlar. Ancak tüm iş birlikleri eşit değer sağlamaz. Doğru hassas lazer kesim hizmeti sağlayıcısı ekibinizin bir uzantısı haline gelir; yanlış olan ise tasarruf edilecek zamandan çok daha fazlasını harcatacak sorunlara neden olur.

Lazer Kesim Sağlayıcılarını Değerlendirme İçin Temel Kriterler

Teklif talep etmeden önce projenizin gereksinimleriyle uyumlu net değerlendirme kriterleri belirleyin. All Metals Fabricating'e göre, birçok işletme genellikle iş atölyelerini birbirine ikame edilebilir olarak görür—genel RFQ'lar gönderir, en düşük fiyatı veya en hızlı teslim süresini seçer ve ardından devam eder. Ancak sayısız proje, yeterince değerlendirilmemiş atölyelerle yapılan iş birlikleri nedeniyle raydan çıkar.

Sağlayıcı değerlendirme kontrol listesi:

- Sektör Sertifikaları – Kalite açısından kritik uygulamalar için ISO 9001 gibi sertifikalar, belgelenmiş kalite yönetim sistemlerinin varlığını gösterir. Otomotiv tedarik zinciri çalışmaları için özellikle IATF 16949 sertifikasyonu önem taşır ve süreçlerin titiz OEM gereksinimlerini karşıladığını garanti eder

- Ekipman Kapasiteleri – Kullandıkları lazer kesme makinelerini sorun. Steelway Lazer Kesme'ye göre, metal lazer kesme makinelerinin birçok farklı türü vardır (fiber lazerler, CO2 lazerler vb.) ve bu çeşitlilikleri anlamak, belirli malzemelerinizi ve kalınlıklarınızı işleyebilip işleyemeyeceklerini değerlendirmenize yardımcı olur

- Malzeme Uzmanlığı – Çoğu CNC lazer kesim hizmeti sağlayıcısı, imal edebilecekleri sac metal kalınlıklarını ve malzeme tiplerini detaylı şekilde belirtir. Özellikle yüksek oranda yansıtıcı alüminyum gibi zorlu metallerle çalışıyorsanız, belirli malzemeleriniz konusunda deneyimlerinin olup olmadığını doğrulayın

- Teslim süresi taahhütleri – Projenizin dosyanın alınmasından sevkiyata kadar ne kadar süreceğini başlangıçta sorun. Bazı sağlayıcılar günler içinde hızlı prototipleme sunarken, seri üretim süreci haftalar alabilir Shaoyi (Ningbo) Metal Technology , örneğin, 5 günlük hızlı prototipleme hizmeti sunarken aynı zamanda otomatikleştirilmiş seri üretimi de gerçekleştirir; aramanız gereken hız konusunda bir kıyaslama ölçütüdür

- Teklif Verme Hızı – Fiyat teklifini ne kadar hızlı alabilirsiniz? Shaoyi gibi 12 saatte fiyat teklifi verenler, operasyonel verimlilik ve müşteri odaklılık açısından iyi bir göstergedir. Yavaş teklifler genellikle yavaş üretim anlamına gelir

- DFM desteği kaliteyi – Sağlayıcı, Üretilebilirlik İçin Tasarım (DFM) konusunda kapsamlı bir inceleme sunuyor mu? Sorunları erken aşamada tespit etmek maliyetli yeniden işçiliği önler. DFM desteğine yatırım yapan sağlayıcılar, sadece sipariş işleme değil, projenizin başarısına da bağlı olduğunu gösterir

- İkincil işlem kabiliyetleri – Steelway Laser Cutting'e göre, metal bükme, toz boya veya diğer yüzey işlemlerini dahili olarak yapabiliyorlar mı yoksa ayrı tedarikçilere mi ihtiyacınız olacak sorusunu sormalısınız

- İletişim Kalitesi – Teklif süreci boyunca ne kadar hızlı yanıt veriyorlar? Netleştirme amacıyla sorular soruyorlar mı yoksa sadece siparişleri mi işliyorlar? Katılımcı sağlayıcılar, problemler maliyetli hâle gelmeden önce onları fark eder

Göre All Metals Fabricating , yönetim katılımı ve çalışan katılımı gibi öne çıkan "yumuşak" faktörleri göz ardı etmeyin. Katılımcı liderlik her zaman bir üreticinin performansıyla ilişkilidir—bir iş atölyesini bütüncül şekilde anlamak, temel güvenilirliği konusunda en iyi içgörüye sahip olmanızı sağlar.

Bir Hizmet Seçerken Dikkat Edilmesi Gereken Kırmızı Bayraklar ve Olumlu Göstergeler

Basit görünüyor mu? Öyle de olmalı—ancak hangi uyarı işaretlerine dikkat edilmesi gerektiğini (ve hangi olumlu göstergelerin aranması gerektiğini) bilmek, akıllı ortaklıkları hayal kırıklığına uğratıcı deneyimlerden ayırır.

Dikkat edilmesi gereken kırmızı bayraklar:

- Gizli ekstralarla birlikte belirsiz fiyatlandırma – Steelway Lazer Kesim'e göre, düşük anlık fiyatlar veya ücretsiz kargo gibi teşvikler sunan ancak projenizin özel maliyetleri konusunda belirsiz olan sağlayıcılara karşı dikkatli olun. Taahhüt etmeden önce bitirme işlemleri ve kargo dahil tüm maliyetleri yazılı olarak alın.

- Deneyime dair belge bulunmaması – Müşteri referansları, vaka çalışmaları veya benzer işlere ait örnekler sunamıyorlarsa dikkatli ilerleyin. Steelway Laser Cutting'e göre, tedarikçinizin özel lazer projeleri konusunda yeterli deneyime sahip olduğundan emin olmak isteyeceksiniz

- Güncel olmayan ekipman – Eski makineler, hassasiyet gerektiren işlemlerde veya yansıyan malzemelerle çalışırken zorlanabilir. Ekipmanın yaşını ve bakım takvimlerini sorgulayın

- Zayıf iletişim uyumu – Teklif aşamasında sorularınıza cevap vermekte geç kalıyorlarsa, üretim sırasında da benzer gecikmeler bekleyin

- Eksik veya süresi geçmiş sertifikalar – Belgelenmiş kalite sistemleri gerektiren endüstriyel lazer kesim uygulamaları için sertifikaların güncel ve sektörünüze uygun olduğunu doğrulayın

Kaliteli Ortakları Gösteren Yeşil Işıklar:

- Ayrıntılı kalemlere ayrılmış şeffaf fiyatlandırma – Malzeme maliyetlerini, makine kullanım süresini ve ikincil işlemleri açık bir şekilde gösteren teklifler, düzenli operasyonların göstergesidir

- Proaktif DFM Geri Bildirimi tasarım dosyalarınızda potansiyel sorunları tespit eden sağlayıcılar, uzmanlıklarını ve başarınıza olan bağlılıklarını gösterir

- Belgelenmiş kapasitelere sahip modern ekipmanlar – İdeal olarak, sağlayıcınızın sahip olduğu deneyim yılların birikimiyle birlikte mevcut en gelişmiş lazer kesim teknolojisini içermelidir

- İlgili endüstri sertifikaları – Otomotiv için IATF 16949, havacılık için AS9100, tıbbi cihazlar için ISO 13485—endüstrinize uygun sertifikalar, uygun kalite kontrollerinin sağlandığını garanti eder

- Entegre ikincil kapasiteler – Kesme, şekillendirme ve yüzey işlemlerini tek çatı altında yürüten sağlayıcılar, koordinasyon karmaşıklığını ve nakliye sırasında hasar riskini azaltır

- Üretim kapasitesiyle birlikte hızlı prototipleme – Hızla prototip üretebilme ve ardından seri üretime geçebilme yeteneği, operasyonel esnekliği gösterir

Lazer kesim hizmeti yakınımda, yakınımda lazer kesim veya yakınımda lazer metal kesim ararken - yalnızca coğrafi yakınlığa göre seçim yapmayın. Güçlü iletişim sistemlerine sahip ve güvenilir kargo hizmetleri sunan uzaktaki sağlayıcılar, gerekli ekipmana veya sertifikalara sahip olmayan yerel işletmelerden daha iyi performans gösterebilir.

All Metals Fabricating'e göre, iş atölyelerini net bir kriter setine göre değerlendirip bunları karşılaştırarak projeniz için yüksek kaliteli sonuçlar elde etme şansınızı artırırsınız.

Doğru sağlayıcıyı değerlendirme konusundaki yatırımınız, projeniz boyunca ve gelecekteki siparişlerinizde kazanç sağlar. Uygun bir CNC lazer kesim hizmetleri ortağı, yönetmeniz gereken bir tedarikçi değil, üretim varlığınız haline gelir. Kapasite, sertifikalar ve iletişim kalitesini başlangıçta doğrulamak için zaman ayırın; uygulamalarınızın talep ettiği hassas parçaları sürekli olarak teslim eden ilişkiler kurun.

Metal Lazer Kesim Hizmetleri Hakkında Sıkça Sorulan Sorular

1. Metal lazer kesimin maliyeti nedir?

Metal lazer kesme maliyetleri, malzeme türü, kalınlık, kesim karmaşıklığı ve sipariş miktarı gibi birkaç faktöre bağlıdır. Yapısal çelik genellikle paslanmaz çelik veya alüminyuma göre parça başına daha ucuzdur. Daha kalın malzemeler daha yavaş kesme hızları gerektirir ve bu da makine süresini ve maliyeti artırır. Çoğu sağlayıcı, makine süresine (bölgeye ve ekipmana göre dakikası 1,50-3,00 USD arası), malzeme kullanımına ve kurulum ücretlerine göre fiyatlandırır. Acil siparişler standart fiyatlara %10-25 ekler. Doğru teklif almak için, IATF 16949 sertifikalı üreticilerden olan ve Shaoyi gibi 12 saatte teklif dönüşü sağlayan anında teklif sistemlerine sahip sağlayıcılara CAD dosyalarınızı gönderin.

2. Sacı lazerle kesdirmenin maliyeti ne kadardır?

Çelik lazer kesim maliyetleri, malzeme kalitesine, kalınlığa ve tasarım karmaşıklığına göre değişiklik gösterir. Karbon çelik, en ekonomik seçenektir ve minimal curuf bırakarak temizce kesilir. Kurulum ücretleri genellikle işletmeye göre 15-60$ arası değişir ve makine zamanı saatlik veya dakikalık olarak faturalandırılır. 6 mm'den kalın çelik, daha yavaş ilerleme hızları ve artan gaz tüketimi nedeniyle önemli ölçüde daha pahalıdır. Maliyetleri optimize etmek için geometrileri sadeleştirin, standart sac boyutlarında verimli yerleşim sağlayacak şekilde tasarlayın ve sabit kurulum maliyetlerini daha fazla parçaya yaymak için miktarı artırarak sipariş verin.

3. Lazer kesim hizmeti ne kadar tutar?

Lazer kesim hizmeti fiyatı, makine kullanım süresini, malzeme maliyetlerini, kurulum ücretlerini ve herhangi bir ikincil işlemi içerir. Makine zamanı ücretleri genellikle kullanılan ekipmana ve konuma göre saatte 50-100 USD arasında değişir. Çok sayıda iç boşluklu karmaşık tasarımların aksine, basit düz parçalar ve açık geometriler daha düşük maliyetlidir. Bükme, kaynak, toz boyama veya donanım ekleme gibi ek hizmetler toplam maliyeti artırır. Günümüzde birçok modern sağlayıcı anında çevrimiçi fiyat teklifi sunmaktadır—DXF veya STEP dosyalarınızı yükleyerek dakikalar içinde detaylı maliyet analizleri alabilir, sipariş vermeden önce seçenekleri karşılaştırabilir ve tasarımınızı optimize edebilirsiniz.

4. Metal lazer kesim hizmetleriyle hangi malzemeler lazer ile kesilebilir?

Metal lazer kesme hizmetleri karbon çelik, paslanmaz çelik, alüminyum, bakır, pirinç ve nikel bazlı süper alaşımlar gibi özel alaşımlar dahil olmak üzere geniş bir malzeme yelpazesini işler. Fiber lazerler, eski CO2 sistemlerini zorlayan alüminyum ve bakır gibi yansıtıcı metalleri kesmede üstündür. Her bir malzemenin belirli kalınlık sınırları vardır—çelikte 25 mm'ye kadar, paslanmaz çelikte 20 mm'ye kadar, alüminyumda 15 mm'ye kadar ve yüksek güçlü lazerlerle bakırda 6 mm'ye kadar. Malzeme seçimi, kenar kalitesini, ısı etkilenmiş bölgeyi ve elde edilebilen toleransları etkiler; bu nedenle özellikle uygulamanız için en uygun seçimler konusunda sağlayıcınızla görüşün.

5. Hassas lazer kesimden hangi tolerans değerlerini bekleyebilirim?

Fiber lazerler genellikle ±0,025 mm ile ±0,076 mm (±0,001 ile ±0,003 inç) arasında tolerans sağlarken, CO2 lazerler tipik olarak ±0,05 mm ile ±0,127 mm'yi başarır. Toleranslar malzeme kalınlığı arttıkça gevşer—1,5 mm'nin altındaki ince sac parçalar ±0,05 mm'yi korurken, 12 mm'den kalın malzemeler sadece ±0,3 mm ile ±0,5 mm aralığında tolerans sağlayabilir. Hassasiyeti etkileyen faktörler arasında makine kalibrasyonu, malzeme düzgünlüğü, termal iletkenlik ve odak pozisyonu yer alır. Kalite açısından kritik uygulamalar için, belgelenmiş kalite yönetim sistemleri ve tutarlı sonuçlar sağlayan IATF 16949 sertifikasına sahip onaylı tedarikçilerle çalışılması önerilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —