Üretimde Dövme Süreci: Ham Levhadan Nihai Parçaya

İmalatta Presleme İşlemi Nedir?

Üreticilerin, inanılmaz hız ve hassasiyetle binlerce özdeş metal parça nasıl üretebildiğini hiç merak ettiniz mi? Cevap, imalatın en temel süreçlerinden birinde yatıyor. Peki, presleme tam olarak nedir?

Presleme, aynı zamanda presleme olarak da bilinir; düz sac metali, kalıplar ve pres makineleri kullanarak belirli şekillere dönüştüren, soğuk şekillendirme yöntemine dayalı bir metal işleme sürecidir. Malzeme kaldıran talaşlı imalat işlemlerinin aksine, presleme metalin kontrollü şekilde şekil değiştirmesi yoluyla yeniden şekillendirilmesini sağlar—böylece daha hızlı, daha verimli ve yüksek hacimli üretim için ideal hale gelir.

Baskı işlemi, tek bir eylemi aşan bir anlam taşır. Bu süreç, tek bir işlemi veya bükme, delme, kabartma ve daha fazlası gibi dikkatle koordine edilmiş işlemler dizisini içerebilir; hepsi karmaşık bileşenler oluşturmak için birlikte çalışır. Bu ayrımı anlamak önemlidir çünkü bu durum, üreticilerin parça tasarımı, kalıp yatırımı ve üretim planlamasına yaklaşımını doğrudan etkiler.

Düz Sacdan Nihai Parçaya

Düşün basit bir metal levhayı presin içine beslemek ve saniyeler içinde onun tam olarak şekillendirilmiş bir otomotiv bağlantı parçası veya elektronik konektör olarak çıkmasını izlemek. İşte bu, baskı işleminin işleyişidir.

İşte nasıl çalışır: Düz bir metal sac, presin içine girer; burada özel olarak üretilen kalıplar—temelde sertleştirilmiş çelik aletler—devasa bir kuvvet uygular. Üst kalıp, metal sacın ikisi arasında sıkıştırıldığı şekilde alt kalıbın üzerine iner. Bu basınç, kalıbın geometrisiyle birleşerek metalin akmasını ve istenen şekli kalıcı olarak almasını sağlar.

Preslenen parçaların tanımı, basit düz washer'lardan (somun altlığından) çoklu bükümlere ve özelliklere sahip karmaşık üç boyutlu bileşenlere kadar her şeyi kapsar. Bu dönüşümü dikkat çekici kılan şey, sürecin hiçbir zaman malzeme kaldırılmadan gerçekleştirilmesidir. Metal sadece yeniden şekillenir; yapısal bütünlüğünü korurken yeni formlar kazanır.

Soğuk Şekil Verme Avantajı Açıklanıyor

Neden presleme işlemi odun sıcaklığında çalışmayı gerektirir? Soğuk şekil verme, sıcak işleme süreçlerine kıyasla birkaç kritik avantaj sunar:

- Üstün Yüzey Finish – Parçalar, ısı nedeniyle oluşan oksidasyon veya pas tabakası olmadan pürüzsüz çıkar

- Daha sıkı toleranslar – Dikkate alınacak termal genleşme olmadığı için daha hassas boyutlar sağlanır

- İşleme Sertleşmesi Avantajları – Deformasyon süreci aslında bazı metalleri güçlendirir

- Enerji Verimliliği – Fırın veya ısıtma ekipmanı gerekmez

Soğuk şekillendirme işleminin arkasındaki fizik, plastik deformasyona dayanır—metalin elastik sınırını aşacak şekilde baskı uygulanarak kalıbın şeklini kalıcı olarak alması sağlanır. Basınç ve kalıp geometrisi doğru şekilde bir araya geldiğinde metal öngörülebilir şekilde akar ve her döngüde tutarlı parçalar oluşturulur. Bu durum, son şekil elde edilmek için malzemenin kesilerek kaldırıldığı CNC frezeleme gibi çıkarımsal yöntemlerden presleme işlemini ayırır.

Neden Presleme İşlemi Yüksek Hacimli Üretimi Egemen Tutuyor?

Bir presleme operasyonunun en büyük gücü nedir? Hız ve tekrarlanabilirlik. Modern presleme presleri dakikada yüzlerce parça üretebilir; bunların her biri sonrakine neredeyse tamamen özdeştir. Kalıplar yapıldıktan ve süreç ayarlandıktan sonra üreticiler dikkat çekici bir tutarlılık elde eder—bazen toleransları birkaç binde bir inç (0,001 inç) içinde tutabilirler.

Ekonomik avantajlar, üretim ölçeği büyüdükçe dikkat çekici hale gelir. Kalıp yatırımı önemli bir başlangıç maliyeti oluştururken, üretim hacmi arttıkça parça başına maliyet büyük ölçüde düşer. Bu nedenle otomotiv imalatı gibi sektörler—ki burada Henry Ford, kalıp dövme yöntemi talebi karşılayamadığında sac şekillendirme (stamping) yöntemini ünlü şekilde benimsemiştir— bu süreci çok yoğun şekilde kullanmaktadır.

Basit bağlantı parçaları mı üretiyorsunuz yoksa karmaşık gövde panelleri mi, sac şekillendirme (stamping) işlemi, modern imalatın gerektirdiği hız, hassasiyet ve maliyet etkinliğini bir araya getirir.

Temel Sac Şekillendirme (Stamping) İşlemleri ve Teknikleri Açıklanıyor

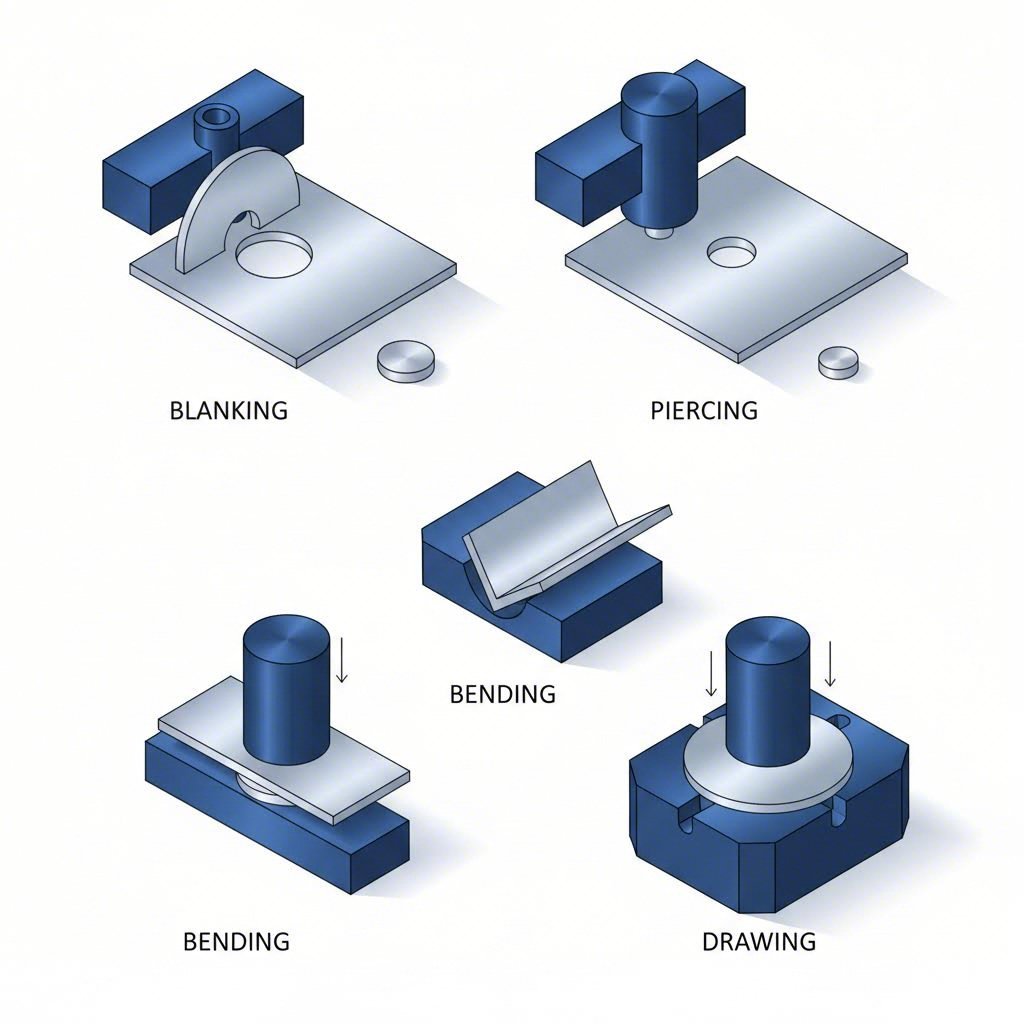

Şimdi sac şekillendirme (stamping) işleminin ne olduğunu öğrendiğinize göre, bu sürecin gerçekleşmesini sağlayan özel işlemleri inceleyelim. Sac şekillendirme sürecindeki her metal işlemi belirli bir amaç taşır; bu işlemlerden hangisini ne zaman kullanacağınızı bilmek, verimli bir üretim çalıştırması ile pahalı hatalar arasında fark yaratabilir.

Bu işlemleri, sac şekillendirme (stamping) işiniz için kullandığınız bir takım kutusu olarak düşünün. bazıları keser, bazıları şekillendirir, bazıları detay ekler. Bunları ustalaştığınızda, karmaşık parçaların basit sac levhalardan nasıl bir araya geldiğini anlayacaksınız.

Boşaltma ve Delme İşlemleri

Bu iki işlem genellikle birbirleriyle karıştırılır çünkü ikisi de kesmeyi içerir—ancak bu ayrım üretim planlamanız açısından önemli ölçüde etkilidir.

Boşaltma sac metalden düz bir şekil keser; kesilen parça, bitmiş ürününüz olur (ya da ileri işleme aşamasına geçer). Somun pulları, dişli boşlukları veya dekoratif bileşenler için sac metal boşaltma işlemi yaptığınızda, çevreleyen sac levha hurda olarak kalır. Fox Valley Stamping’e göre, boşaltma işlemi, diskler, dişliler ve dekoratif elemanlar üretmek amacıyla otomotiv, havacılık ve elektronik sektörlerinde yaygın olarak kullanılır.

Delme delme (aynı zamanda delme olarak da adlandırılır) tam tersini yapar—iş parçanızın içine delikler veya kesimler oluşturur. Burada çıkarılan malzeme hurda olurken, kalan sac levha ürününüzdür. Delme işlemi aşağıdaki alanlarda yaygın olarak kullanılır:

- Kutularda havalandırma delikleri

- Bağlantı parçalarında sabitleme noktaları

- Kontrol panellerindeki elektrik kesintileri

- HVAC bileşenlerinde karmaşık delik düzenleri

Temel fark nedir? Kapama işlemiyle dışarı çıkan parçayı saklarsınız; delme işlemiyle ise geride kalan parçayı saklarsınız. Basit gibi görünse de, kalıp presleme tasarımı sırasında bu işlemi yanlış seçmek, maliyetli kalıp revizyonlarına yol açar.

Bükme ve Şekillendirme Temelleri

Parçanızın yalnızca düz profiller değil, açılar veya eğriler de içermesi gerektiğinde bükme ve şekillendirme işlemleri devreye girer.

Bükme levha metalini, bir pres ve kalıp kombinasyonu kullanarak düz bir eksen boyunca şekil değiştirir. Bir piston, levhayı aşırı kuvvetle sıkıştırarak V şeklinde, U şeklinde veya özel açılı yapılar oluşturur. Yaygın olarak bükülmüş parçalar arasında elektronik cihazlar, ev aletleri ve otomotiv uygulamalarında kullanılan bağlantı parçaları, şasi bileşenleri ve muhafazalar yer alır.

Birkaç farklı bükme yöntemi mevcuttur:

- Hava Bükümü – Kalıp, levhaya tam olarak temas etmez; bu da boşluk kontrolü yoluyla açı ayarlamasına olanak tanır. Daha düşük tonaj gereklidir ancak daha dar toleranslar elde edilmesi zordur.

- Altta Tam Bitiş – Yüksek basınç, sacı uyumlu V şeklinde bir kalıba iter ve mükemmel tekrarlanabilirlikle kalıcı, hassas bükümler oluşturur.

- Kenar Oyma – Deliklerin etrafında 90 derecelik kenar bükümleri yaparak keskin kenarlar yerine pürüzsüz kenarlıklar oluşturur.

Form oluşturmak metalin kesilmesine gerek kalmadan yeniden şekillendirilmesini sağlar—kabartmalar, takviye profilleri veya dekoratif kaplamalar gibi yüzeydeki hafif özelliklerin oluşturulmasını sağlar. Sonraki bölümde ele alacağımız çekme işleminden farklı olarak, şekillendirme işlemi önemli derinlikte yapılmaz. Bunun yerine, üç boyutlu kaplar oluşturmaktan ziyade yüzey özelliklerinin eklenmesi olarak düşünülebilir.

Çekme ve Derin Çekme Teknikleri

Burada metal presleme gerçekten etkileyici hâle gelir. Çekme işlemleri, düz sac metali önemli derinliğe sahip üç boyutlu şekillere çeker.

Standart çizim , bir punch (çıkartma ucu), sac metalini bir kalıp boşluğuna iter; bu sırada malzeme gerilir ve kalıbın kesitine uyacak şekilde akar. Bu teknik, ince cidarlı parçalar, otomotiv gövde panelleri, mutfak lavaboları ve elektronik muhafazaları üretir.

Derin çekim bunu daha da ileriye götürür—derinliğin çapa oranını aşan parçalar üretir. Yükseklik-genişlik oranı 2:1 veya hatta 3:1’e ulaşan bir içecek kutusu ya da silindirik muhafaza üretmeyi hayal edin. Bu, özel kalıp ile dövme düzenekleri, hassas malzeme seçimi ve genellikle yırtılmayı önlemek için birden fazla çekme aşaması gerektirir.

Çekme işlemi mi yoksa şekillendirme mi seçmelisiniz?

- Kullanım derin çekim parçalar önemli derinliğe sahip olduğunda (kupalar, kutular, silindirik muhafazalar)

- Kullanım form oluşturmak flanşlar, kabartmalar veya kabartmalı detaylar gibi yüzeysel özellikler eklemek için

Bu ayrım, kalıp karmaşıklığını, pres tonaj gereksinimlerini ve üretim maliyetlerini doğrudan etkiler; bu nedenle tasarım aşamasında doğru karar vermek, ileride ciddi sorunlardan kaçınmanıza yardımcı olur.

İnce Detaylar İçin Kabartma ve Sıkıştırma

Parçalarınızda kabartma desenleri, logolar, harfler veya son derece hassas özellikler gerekiyorsa, kabartma ve sıkıştırma işlemleri aracılığıyla damgalar ve kabartma kalıpları devreye girer.

Çizgi i̇ş parçasının tek bir yüzünü damgalar ve kabartma veya çukur tasarım oluşturur. Metal, üç boyutlu efektler üretmek için şekil değiştirir—plakalar, marka unsurları, yapısal takviyeler veya dekoratif desenler. Alüminyum, mükemmel sünekliği nedeniyle kabartma işlemi için özellikle uygundur.

Madeni Para Basma i̇ki eşleştirilmiş kalıp kullanarak her iki taraftan aynı anda yüksek basınç uygular. Bu soğuk şekillendirme tekniği, minimum malzeme yer değiştirmesiyle son derece ince detaylar üretir—örneğin para pulları, hassas bağlantı elemanları veya dar toleranslar gerektiren tıbbi cihaz bileşenleri .

Bu işlemler arasındaki temel fark:

- Çizgi – Tek taraflı basınç uygular; kabartma/çukur tasarımlar oluşturur; orta düzeyde hassasiyet

- Çelik basma veya diğer metaller – Çift taraflı basınç uygular; son derece ince detaylar üretir; yüzeyler darbe ve aşınmaya dirençlidir

Kesme işlemi genellikle daha yüksek tonajlı presler gerektirir; ancak üstün yüzey kalitesi ve boyutsal doğruluk sağlar—bu nedenle elektronik cihazlar, tıbbi cihazlar ve tüketici ürünleri gibi hassas bileşenler için idealdir.

Şekillendirme İşlemleri Karşılaştırma Rehberi

Doğru işlemi seçmek, parçanızın gereksinimlerine, malzemesine ve üretim hedeflerinize bağlıdır. Bu karşılaştırma tablosu, işlemleri uygulamalarla eşleştirmenize yardımcı olur:

| İşlem Adı | Tanım | Tipik Uygulamalar | Malzeme Kalınlığı Aralığı |

|---|---|---|---|

| Boşaltma | Levhadan düz şekiller keser; kesilen parça iş parçasıdır | Somunlar, diskler, dişliler, dekoratif bileşenler | 0,005" – 0,250" |

| Delme/Çıkartma | Delikler veya kesitler oluşturur; kalan levha iş parçasıdır | Havalandırma delikleri, bağlantı elemanı yerleri, elektriksel kesitler | 0,005" – 0,188" |

| Bükme | Açılar oluşturmak için metalin düz bir eksen boyunca şekil değiştirmesine neden olur | Köşe parçaları, şasi, muhafazalar, çerçeveler | 0,010" – 0,375" |

| Form oluşturmak | Metali kesmeden yeniden şekillendirir; yüzeysel özellikler ekler | Dekoratif kaplama profilleri, rijitleştirilmiş paneller, kabartmalar | 0.010" – 0.250" |

| Çizim | Metalin derinliği olan üç boyutlu şekillere çekilmesini sağlar | Otomobil karoser parçaları, lavabo ve benzeri ürün gövdeleri, elektronik muhafazalar | 0,015" – 0,125" |

| Derin çekim | Derinliğin çapı aştığı (2:1 veya daha yüksek oran) parçaların üretimini sağlar | Kutular, silindirik muhafazalar, bardaklar, borular | 0,010" – 0,100" |

| Çizgi | Yükseltilmiş/çökertilmiş tasarımlar için tek taraflı damgalama | İsim plakaları, marka kimliği, yapısal kabartmalar | 0,010" – 0,125" |

| Madeni Para Basma | İnce detaylar için yüksek basınçlı çift taraflı damgalama | Bağlantı elemanları, hassas rondelalar, dekoratif parçalar | 0,005" – 0,062" |

Bu temel işlemlerin anlaşılması, daha karmaşık damgalama yaklaşımlarını değerlendirmek için temel oluşturur. Ancak üreticiler bu işlemleri yüksek hacimli üretim için nasıl verimli bir şekilde birleştirir? İşte burada farklı kalıp tipleri devreye girer—her biri parça karmaşıklığına ve üretim gereksinimlerine göre belirgin avantajlar sunar.

İlerlemeli Damgalama vs Taşımalı Damgalama vs Bileşik Kalıp Damgalaması

Damgalama işlemlerinizi öğrendiniz—kesme, delme, bükme, çekme. Ancak verimli üretimi maliyetli deneme-yanılma yönteminden ayıran soru şudur: Bu işlemleri birleştirmek için hangi kalıp tipini kullanmalısınız?

Cevap, parça karmaşıklığınıza, üretim hacminize ve bütçenize bağlıdır. Bir sonraki projeniz için bilinçli kararlar verebilmeniz amacıyla üç ana kalıp dövme makinesi yaklaşımını inceleyelim.

Sürekli Üretim İçin İlerlemeli Kalıp Dövme

Bir metal şeridinin presin içine girdiğini ve işlemler arasında hiçbir şekilde elle tutulmadan, dakikada yüzlerce adet bitmiş parça olarak çıktığını hayal edin—işte bu, ilerlemeli kalıp ve dövmenin çalışır hâlidir.

İlerlemeli kalıplar, metal şeridin pres içinde ilerlediği sırayla düzenlenmiş birden fazla istasyondan oluşur; her istasyon, şeridin ilerlemesiyle birlikte belirli bir işlemi gerçekleştirir. Şerit süreç boyunca bağlantılı kalır; presin her vuruşu, şeridi bir istasyon ileriye taşırken aynı anda tüm istasyonlarda işlemleri gerçekleştirir. Durex Inc.’e göre, bu yapı yüksek verimlilik sağlar ve üretilen tüm bileşenlerde biriformluğu garanti eder.

İşte bu nedenle ilerlemeli kalıplar, yüksek hacimli üretim için olağanüstüdür :

- Hız – Her pres strokuyla aynı anda çoklu işlemler gerçekleşir

- Düzgünlük – Parçalar süreç boyunca kayıtta kalır ve sıkı toleranslar sağlanır

- Otomasyona uygun – İşlemler arasında parça elle tutulmasının azalması işçilik maliyetlerini düşürür

- Ölçeklenebilirlik – Bir kez çalıştırıldığında bu kalıplar milyonlarca özdeş parça üretebilir

Takas nedir? İlerlemeli kalıplar, başlangıçta daha yüksek tasarım ve kalıp maliyetleri gerektirir. Karmaşık yapıları, titiz planlama ve hassas mühendislik gerektirir. Ancak Larson Tool’un belirttiği gibi, büyük üretim miktarlarında parça başına maliyet önemli ölçüde düşer; bu da bu seçeneği uzun vadeli projeler için son derece maliyet etkin kılar.

En uygun uygulamalar arasında otomotiv bağlantı parçaları ve klipsleri, elektronik konektörleri ile 50.000 birimden fazla miktarlarda üretilen küçük ve orta boyutlu parçalar yer alır.

Karmaşık Geometriler İçin Transfer Kalıbı Sistemleri

Parçanız şeride bağlı kalamayacak kadar büyükse ya da ilerlemeli kalıpların gerçekleştiremeyeceği işlemler gerektiriyorsa ne olur? Bu durumda devreye transfer kalıpları girer.

Parçaların şeride bağlı kaldığı ilerleyici sistemlerden farklı olarak, transfer kalıpları, bireysel iş parçalarını istasyonlar arasında hareket ettirmek için mekanik transfer sistemleri kullanır. Her istasyon, kendisine atanmış işlemi gerçekleştirir ve ardından parçayı daha fazla işleme için bir sonraki istasyona aktarır.

Bu bağımsızlık, karmaşık montajları işleyen presler için önemli avantajlar sağlar:

- Daha büyük parça kapasitesi – Şerit genişliği sınırlamalarından kaynaklanan boyut kısıtlaması yoktur

- Karmaşık 3B geometriler – Parçalar istasyonlar arasında ters çevrilebilir, döndürülebilir veya yeniden konumlandırılabilir

- Derin çekme entegrasyonu – Aşamalar arasında yeniden konumlandırma ile çoklu çekme işlemleri

- Montaj işlemler – Bazı transfer sistemleri kaynak, sabitleme veya yerleştirme adımlarını içerir

Transfer kalıpları, gelişmiş transfer mekanizmaları nedeniyle daha yüksek kalıp ve kurulum maliyetlerine sahiptir. Bu kalıplar, çok yönlülükleri ve karmaşık parçaları işleme yetenekleri sayesinde yatırımın haklı çıkarıldığı orta ve yüksek üretim hacimleri için en uygundur. Havacılık ve ağır makine sanayisi gibi sektörler, büyük yapısal bileşenler üretmek amacıyla bu dövme teknolojisine yoğun bir şekilde güvenmektedir.

Kontrollü transfer süreçleri, yüksek doğruluğu koruyarak her bileşenin sıkı kalite standartlarını karşılamasını sağlar; bu durum özellikle güvenlik açısından kritik parçalar üretilirken hayati öneme sahiptir.

Aynı Anda İşlem Yapan Bileşik Kalıplar

Bazen basitlik daha iyidir. Bileşik kalıplar, genellikle kesme ve delme olmak üzere birden fazla işlemi presin tek bir strokuyla gerçekleştirir.

Parça, ardışık istasyonlar boyunca hareket etmek yerine tüm işlemleri aynı anda gerçekleştirir. Kalıp tasarımı, kesme ve şekillendirme unsurlarını birleştirir; böylece tek bir pres darbesiyle parça tamamlanır. Bu entegrasyon, çoklu elleçleme adımlarını ortadan kaldırarak üretim süresini önemli ölçüde kısaltır ve verimliliği artırır.

Bileşik kalıplar, belirli senaryolarda öne çıkar:

- İç özelliklere sahip düz parçalar – Merkez delikli pulular, montaj kesmeleri olan bağlantı parçaları

- Düşük hacimli üretim – Ardışık kalıp yatırımı haklı çıkmadığında

- Daha basit geometriler – Karmaşık bükümler veya derin çekimler içermeyen parçalar

- Hızlı teslimat gerektiren projeler – Daha hızlı kalıp tasarımı ve imalat süreleri

Bileşik kalıplarla çalışan metal presleri, tüm işlemlerin tek ve hizalanmış bir strokta gerçekleşmesi nedeniyle genellikle mükemmel kenar kalitesine ve merkezilikte (konsantriklikte) parçalar üretir. Daha basit kalıp yapısı aynı zamanda daha az bakım anlamına gelir; kesme ve delme bileşenlerinin düzenli olarak kontrol edilmesi, doğruluğun ve ömrün korunmasını sağlar.

Sınırlama nedir? Bileşik kalıplar, karmaşık 3B parçalar veya çok yüksek hacimli üretim için uygun değildir; bu tür durumlarda ilerlemeli kalıplar parça başına daha iyi maliyet avantajı sunar.

Üretim Gereksinimlerine Uygun Kalıp Türünü Seçmek

Doğru kalıp tipini seçmek yalnızca parça geometrisiyle ilgili değildir—önceden yapılan yatırım ile uzun vadeli üretim maliyetleri arasında denge kurmayı gerektirir. Seçiminizi yönlendirmek için bu karar çerçevesini kullanın:

| Kriterler | Ilerleme damacı | Transfer Kalıp | Bileşik kalıp |

|---|---|---|---|

| Parça Karmaşıklığı | Orta ila yüksek (birden fazla özellik) | Yüksek (büyük, 3B, çok aşamalı çekmeler) | Düşük ila orta (kesintili alanlara sahip düz parçalar) |

| Üretim Hacmi Uygunluğu | Yüksek hacim (50.000+ parça) | Orta ila yüksek hacim (10.000+ parça) | Düşük ila orta hacim (1.000–50.000 parça) |

| Takım Maliyeti | Yüksek (karmaşık çok istasyonlu tasarım) | En yüksek (transfer mekanizmaları + kalıplar) | En düşük (daha basit tek istasyonlu tasarım) |

| Döngü süresi | En hızlı (tüm istasyonlar her vuruşta çalışır) | Orta düzey (istasyonlar arasında transfer süresi) | Hızlı (tek vuruşla tamamlanma) |

| En İyi Uygulamalar | Küçük bağlantı elemanları, köşebentler, klipsler, elektronik bileşenler | Büyük panel parçalar, derin çekimli muhafazalar, havacılık yapıları | Somunlar, basit köşebentler, delikli düz parçalar |

Projeniz için pres makinelerini değerlendirirken şu pratik rehberi göz önünde bulundurun:

- İlerlemeli kalıpları seçin hız, yüksek hacim ve büyük üretim miktarları üzerinden kalıp maliyetlerini amorti edebileceğiniz zaman

- Transfer kalıplarını seçin parça boyutu veya karmaşıklığı şerit tabanlı sınırlamaları aştığında ya da birden fazla derin çekme aşaması gerektiğinde

- Bileşik kalıpları seçin kalıp bütçesi kısıtlı olduğunda, üretim hacmi orta düzeydeyken ve parçalar görece basit kalmaya devam ettiğinde

Kalıp türü seçimi aynı zamanda ekipman gereksinimlerinizi de doğrudan etkiler. İlerlemeli ve bileşik kalıplar genellikle standart sac şekillendirme preslerinde çalışırken, transfer kalıp sistemleri entegre aktarma mekanizmalarına sahip özel presler gerektirir—bu durum sermaye yatırımına yönelik ekipman değerlendirmelerini artırır.

Bu farklılıkları anlayarak sac şekillendirme ortaklarınızla etkili iletişim kurabilir ve kalıp yatırımlarıyla ilgili bilinçli kararlar alabilirsiniz. Ancak kalıp seçimi denklemin sadece bir parçasıdır; kalite sonuçlarına ulaşmakta presin kendisi de eşit derecede kritik bir rol oynar.

Şekillendirme Pres Türleri ve Seçim Kriterleri

Yani parçanız için doğru kalıp türünü seçtiniz—ancak presin kendisi ne durumda? Seçtiğiniz metal şekillendirme presi, üretim hızınızı, uygulayabileceğiniz kuvvet miktarını ve şekillendirme sürecini ne kadar hassas bir şekilde kontrol edebileceğinizi belirler.

Bunu şöyle düşünün: Kalıp, tarifinizdir; ancak pres, fırınınızdır. En iyi tarif bile yanlış ekipmanla başarısız olur. Şimdi üç ana pres türünü ve bunları üretim gereksinimlerinize nasıl uygun hâle getireceğinizi inceleyelim.

Mekanik Pres Hızı ve Verimliliği

Üretim hızı önceliğinizse mekanik presler tercih edilmelidir. Bu makineler, dönel enerjiyi depolamak için bir kasnak kullanır ve bu enerjiyi, ram’i aşağı doğru devasa bir kuvvetle hareket ettirmek üzere bir krank mili veya eksantrik dişli mekanizması aracılığıyla serbest bırakır.

İşte bir mekanik metal şekillendirme makinesinin yüksek hacimli üretimde işgücü olarak kabul edilmesinin nedenleri:

- Vuruş oranları – Boyut ve yapıya bağlı olarak dakikada 20 ila 1.500’den fazla vuruş kapasitesine sahiptir

- Sabit vuruş uzunluğu – Üstün kısım, her çevrimde önceden belirlenmiş bir mesafe boyunca hareket eder; bu da tutarlılığı sağlar

- Tonnage aralığı – Genellikle 20 ila 6.000+ ton arasıdır; çoğu üretim presi 100–1.500 ton aralığındadır

- Hızda enerji verimliliği – Volanın momentumu, sürekli çalışma sırasında enerji tüketimini azaltır

Göre San Giacomo Presleri , mekanik presler, volandan depolanan ve serbest bırakılan enerjiyle dövme işlemi gerçekleştirir—bu nedenle değişken kuvvet kontrolünden ziyade tutarlı çevrim sayısı daha önemli olduğu yüksek hacimli üretim ortamlarına daha uygundur.

Takas nedir? Mekanik presler, yalnızca strokun belirli bir noktasında (alt ölü noktada) maksimum kuvveti sağlar. Bu durum, şekillendirme süreci boyunca sürdürülen basınç gerektiren işlemlerle çalışırken esnekliği sınırlar. Bunlar, kesme, delme ve hafif şekillendirme için idealdir; ancak derin çekme uygulamalarında yetersiz kalır.

Hidrolik Pres Kuvvet Kontrolü Avantajları

Parçalarınızın tam strok boyunca sürekli bir basınca ihtiyacı varsa ne olur? Ya da hassas kuvvet kontrolü gerektiren yüksek mukavemetli malzemelerle mi çalışıyorsunuz? Hidrolik presler bu zorluklara çözüm sunar.

Mekanik bağlantılar yerine hidrolik presler, basınçlı akışkanla doldurulmuş silindirler kullanarak kuvvet üretir. Bu temel fark, talepkar uygulamaları işleyen bir çelik kalıp makinesi için birkaç benzersiz avantaj yaratır:

- Tam tonaj, strokun herhangi bir noktasında – Mekanik preslerin aksine hidrolik sistemler, baskı kolunun hareketi sırasında herhangi bir noktada maksimum kuvveti sağlar

- Değişken hız kontrolü – Operatörler yaklaşım hızını, çalışma hızını ve geri dönüş hızını bağımsız olarak ayarlayabilir

- Tonaj Kapasitesi – Ağır iş uygulamaları için 20 ila 10.000+ ton aralığındadır

- Strok esnekliği – Ayarlanabilir strok uzunluğu, mekanik değişiklik yapmadan farklı parça derinliklerine uyum sağlar

- Bekleme özelliği – Baskı kolu, belirli şekillendirme işlemlerinde kritik olan basınç altında pozisyonunu koruyabilir

Eigen Engineering'in belirttiği gibi, hidrolik presler diğer çeşitlere kıyasla daha yavaştır; ancak karmaşık şekillendirilmiş metal parçaların üretiminde büyük ölçüde değerli olan tutarlılık ve uyarlama kabiliyeti sunarlar.

Çelik pres, malzemenin kalıp boşluklarına yavaşça akması için zaman gerektiren derin çekme uygulamalarında üstün performans gösterir. Karmaşık otomotiv panelleri, mutfak lavaboları ve silindirik muhafazalar genellikle metal yavaş yavaş şekil alırken basıncı koruyan hidrolik sistemler gerektirir.

Servo Sürücülü Pres Programlanabilirliği

Mekanik pres hızını hidrolik pres esnekliğiyle birleştirip buna programlanabilir zekâ da ekleyin—işte bu, servo presin avantajıdır.

Servo sürücülü metal şekillendirme makineleri, baskı kolu hareketini doğrudan kontrol etmek için gelişmiş servo motorlar kullanır. Sabit strok profillerine sahip mekanik preslerin aksine ya da akışkan tabanlı sınırlamalara sahip hidrolik preslerin aksine, servo presler tüm şekillendirme döngüsü boyunca tamamen programlanabilirlik sunar.

Programlanabilir hareketin pratikte anlamı nedir?

- Özelleştirilebilir strok profilleri – Strok boyunca farklı noktalarda farklı hızlar ve bekleme süreleri programlayın

- Kesin konumlandırma – Strok boyunca 0,001" (0,0254 mm) doğrulukta çalışma sağlayın

- Enerji geri kazanımı – Servo motorlar, geri dönüş strokunda enerji geri kazanarak toplam enerji tüketimini %30–%50 oranında azaltır

- Hızlı Değişim – Farklı parçalar için hareket profillerini mekanik ayarlara gerek kalmadan kaydedin ve çağırın

- Azaltılmış gürültü – Daha akıcı hareket profilleri, mekanik preslerde yaygın olan darbe gürültüsünü ortadan kaldırır

Sektör verilerine göre, metal sac presleme makinesi teknolojisi, servo preslerin 21. yüzyılın başlarında üretim süreçlerine girmesiyle birlikte büyük ölçüde gelişmiştir. Bu makineler, kalitenin ham hızdan daha önemli olduğu elektronik, tıbbi cihazlar ve yüksek performanslı otomotiv bileşenleri gibi hassas işlerde üstün performans gösterir.

Dikkat edilmesi gereken nokta nedir? Servo presler, benzer mekanik sistemlere kıyasla genellikle daha yüksek başlangıç maliyetine sahiptir. Ancak enerji tasarrufu, kalıp aşınmasının azalması ve kalite iyileştirmeleri, hassasiyet gerektiren veya üretim partilerini sık sık değiştiren işlemler için bu yatırımın gerekçelendirilmesini sağlar.

Gerekli Pres Tonajının Hesaplanması

Doğru pres tipini seçmek yalnızca denklemin yarısıdır. Ayrıca, baskı işlemlerinizi başarıyla tamamlayabilmek için yeterli tonaja—yani kuvvet kapasitesine—de ihtiyacınız vardır.

Pres tonajı gereksinimleri birkaç faktöre bağlıdır:

- Malzeme Türü ve Kalınlığı – Daha yüksek mukavemetli malzemeler ve kalınlığı artmış sac kalınlıkları daha fazla kuvvet gerektirir

- İşlem türü – Kesme işlemi, çekme veya şekillendirme işlemine göre farklı bir kuvvet gerektirir

- Parça çevre uzunluğu veya alanı – Daha uzun kesme uzunlukları veya şekillendirme alanları tonaj gereksinimlerini artırır

- Güvenlik Faktörü – Sektör uygulaması, hesaplanan gereksinimlerin üzerine %20–30 oranında ekstra pay ekler

Kesme ve delme işlemlerinde aşağıdaki formülü kullanın:

Tonaj = (Çevre × Malzeme Kalınlığı × Kesme Mukavemeti) ÷ 2000

Örneğin, 0,060" kalınlığında yumuşak çelikten (kesme mukavemeti ~50.000 psi) 4" çaplı bir daire kesimi:

- Çevre = π × 4" = 12,57"

- Tonaj = (12,57 × 0,060 × 50.000) ÷ 2000 = 18,9 ton

- Yaklaşık %25 güvenlik faktörüyle = yaklaşık 24 ton gerekmektedir

Şekillendirme işlemleri, sac parçası çapı, punch çapı ve malzeme özelliklerine bağlı olarak farklı hesaplamalar gerektirir. Karmaşık parçaların tonaj gereksinimlerini doğru şekilde tahmin etmek için genellikle simülasyon yazılımı gerekir—özellikle birden fazla işlem aynı anda gerçekleştiğinde.

Tesisiniz için metal presleme makinelerini değerlendirirken, her zaman tonaj kapasitesinin hesaplanan gereksinimlerinizi aşmasını doğrulayın. Bir presi maksimum kapasitesinde veya bu kapasitenin yakınlarında çalıştırmak, aşınmayı hızlandırır ve hassasiyeti azaltır; buna karşılık yetersiz kapasiteli ekipman, şekillendirme işlemini tamamlayamaz.

Pres kapasitelerini anlama, ekipmanı uygulamalara etkili bir şekilde uyarlamanıza yardımcı olur. Ancak pres ve kalıp yalnızca denklemin bir parçasıdır—şekillendirdiğiniz malzeme de kaliteli sonuçlar elde etmek için eşit derecede kritik bir rol oynar.

Sac Kesme Uygulamaları İçin Malzeme Seçim Kılavuzu

Doğru presi, doğru kalıp türünü ve sac kesme işlemlerine dair sağlam bir bilgiye sahipsiniz. Ancak projenizin başarısı ya da başarısızlığı bu soruya bağlı olabilir: Aslında hangi metal sac kesme için kullanılmalıdır?

Malzeme seçimi en pahalı seçeneği tercih etmekle ilgili değildir—bu, malzemenin özelliklerini belirli uygulamanıza uygun şekilde eşleştirmekle ilgilidir. Yanlış seçim çatlama, aşırı elastik geri dönüş (springback) veya hizmet sırasında başarısız olan parçalara yol açar. Doğru seçim ise sorunsuz üretim süreçleri ve tam olarak tasarlandığı gibi çalışan parçalar anlamına gelir.

Farklı sac kesme malzemelerinin şekillendirme sırasında nasıl davrandığını ve her birinin ne zaman kullanılacağını inceleyelim.

Yapısal Parçalar İçin Çelik Sınıfı Seçimi

Karbon çeliği, metal şekillendirme işlemlerinin hâlâ temel malzemesidir. Uygun maliyetlidir, yaygın olarak bulunur ve şekillendirilebilirlik ile dayanıklılık arasında mükemmel bir denge sunar. Ancak tüm çelik kaliteleri birbirine eşit değildir.

Şekillendirme amacıyla çelik seçerken, temel bir uzlaşma alanı olan şekillendirilebilirlik ile dayanıklılık arasındaki ilişkiyi göz önünde bulundurmanız gerekir. Düşük karbonlu çelikler (örneğin 1008 veya 1010) kolayca bükülür ve çekilir ancak sınırlı bir çekme dayanımına sahiptir. Daha yüksek karbonlu kaliteler ise daha iyi yapısal performans sağlar; ancak şekil değişimine direnç gösterir ve bu da agresif şekillendirme sırasında çatlama riskini artırır.

Farklı karbon çeliği kalitelerinin performansları şu şekildedir:

- Düşük karbonlu çelik (%0,05–%0,15 karbon) – Mükemmel süneklik özelliğiyle derin çekme ve karmaşık bükümler için idealdir. Otomotiv bağlantı parçaları ve ev aleti gövde kapaklarında yaygın olarak kullanılır.

- Orta karbonlu çelik (%0,25–%0,50 karbon) – Dayanıklılık ve şekillendirilebilirlik açısından dengeli bir performans sunar. Orta düzey şekillendirme gerektiren yapısal bileşenler için uygundur.

- Yüksek dayanımlı düşük alaşımlı (HSLA) çelikler – Kabul edilebilir şekillendirilebilirlik ile artırılmış mukavemet. Ağırlık azaltılmasının önemli olduğu otomotiv güvenlik yapılarında kullanılır.

Galvanizli çelik özel olarak belirtilmeye değerdir. Tenral'ın malzeme kılavuzuna göre, galvaniz kaplamalar (≥8 μm kalınlık) temel karbon çelik tabanının şekillendirilebilirliğini korurken temel pas önleme sağlar; bu da araç şasi bağlantı parçaları ve ev aletleri panelleri gibi maliyet duyarlı yapısal parçalar için idealdir.

Alüminyum Baskı Zorlukları ve Çözümleri

Hafif tasarım önemli olduğunda alüminyum presleme çözüm olarak tercih edilir. Preslenmiş alüminyum parçalar, eşdeğer çelik bileşenlerin yaklaşık üçte biri kadar ağırlıktadır; bu durum otomotiv, havacılık ve tüketici elektroniği uygulamaları için önemli bir avantajdır.

Ancak alüminyum presleme süreci, deneyimsiz üreticileri şaşırtan benzersiz zorluklar sunar:

- Bahar geri dönmesi – Alüminyumun daha düşük elastisite modülü, parça şeklinin verildikten sonra orijinal şekline doğru 'geri sıçramasına' neden olur. Kalıplar, bu elastik geri dönüşü telafi edecek şekilde aşırı bükülerek tasarlanmalıdır.

- Yapışma eğilimi – Alüminyum, kalıp yüzeylerine yapışabilir ve yüzey kusurlarına neden olabilir. Uygun yağlama ve kalıp kaplamaları hayati öneme sahiptir.

- Şekil değiştirme sertleşmesi – Çelikten farklı olarak alüminyum, hızlı bir şekilde iş sertleşmesi gösterir. Karmaşık parçaların üretimi, şekillendirme aşamaları arasında ara tavlama gerektirebilir.

Bu zorluklara rağmen, alüminyum pres parçaları dikkat çekici avantajlar sunar. Örneğin 6061-T6 alaşımı, mükemmel ısı iletim özelliği (ısı emiciler için ideal), iyi korozyon direnci ve orta düzey çekme ve bükme işlemlerinde kabul edilebilir şekillendirilebilirlik sağlar. Bir iletişim şirketi, 5G baz istasyonu ısı emicileri için bakırdan alüminyum alaşımına geçerek %25 daha iyi ısı dağılımı ve %18 daha düşük üretim maliyeti elde etmiştir.

Kesinlik gerektiren hafif ağırlıklı uygulamalar için alüminyum alaşımları, kalıp tasarımı sırasında benzersiz şekillendirme özelliklerini göz önünde bulundurduğunuz sürece eşsizdir.

Paslanmaz Çelik İş Sertleşmesi Davranışı

Paslanmaz çelik metal presleme işlemi, işlenebilirlikte sertleşmenin (metalın şekil değiştikçe daha güçlü ve sert hâle gelmesi) dikkatli bir şekilde yönetilmesini gerektirir. Bu durumu yanlış değerlendirirseniz parçalarınız üretim sürecinin ortasında çatlar. Doğru yönetirseniz yıllarca daha uzun ömürlü, korozyona dayanıklı bileşenler üretirsiniz.

Anahtar, nikel içeriğinin işlenebilirlikte sertleşme hızına nasıl etki ettiğini anlamaktadır. Ulbrich’ın teknik kılavuzunda açıklandığı üzere:

- Tip 301 (nikel %6–8) – Yüksek işlenebilirlikte sertleşme oranı. Şekillendirme sırasında önemli ölçüde mukavemet kazanır; bu nedenle son parça mukavemetinin önemli olduğu bükme işlemlerinde mükemmeldir. Ancak derin çekim sırasında çatlama eğilimi daha yüksektir.

- Tip 304 (nikel %8–10,5) – Orta düzey işlenebilirlikte sertleşme. Şekillendirilebilirlik ile mukavemet arasında iyi bir denge sunar. Genel paslanmaz çelik presleme uygulamaları için en yaygın olarak belirtilen kalitedir.

- Tip 305 (nikel %10–13) – Düşük işlenebilirlikte sertleşme oranı. Malzemenin hızlı mukavemet artışı olmadan akması gereken derin çekim ve damgulama işlemlerinde idealdir.

Tane yapısı, paslanmaz çelik baskı başarısını da etkiler. Kalın taneler, çekme işlemi sırasında "portakal kabuğu" benzeri yüzey kusurlarına neden olur; bu istenmeyen doku, sitrus kabuğuna benzer.

Çekme mukavemeti ≥515 MPa ve tuz spreyi direnci ≥48 saat olan 304 paslanmaz çelik, korozyon direncinin vazgeçilmez olduğu tıbbi ekipman muhafazaları, gıda işleme bileşenleri ve yeni enerji araçları şarj terminalleri için standart olarak kalmaktadır.

Elektrik Bileşenleri için Bakır ve Bronz

Tasarımınızda elektriksel iletkenlik öncelikliyse, bakır ve pirinç alaşımları eşsiz performans sunar. Bu malzemeler, baskı işlemlerinde mükemmel akışkanlık gösterirken aynı zamanda elektronik uygulamaların gerektirdiği elektriksel ve termal özelliklerini de sağlar.

Bakır i̇letkenlik sunar—%98'e varan değerlerle elektrik kontakları, konektörler ve terminaller için vazgeçilmez hale gelir. Mükemmel sünekliği, akıllı telefon SIM kart yuvaları ve endüstriyel sensör terminalleri için mikro-kontaklara delinmesine olanak tanır. Peki ödünleşim nedir? Bakır, nispeten pahalıdır ve çelik alternatiflerine kıyasla daha yumuşaktır.

Bakır (bakır-çinko alaşımı), mükemmel işlenebilirlik özelliğiyle maliyet açısından avantajlı bir alternatif sunar. Sertliği ≥HB80 olan H62 pirinç, ikincil işlem gerektirmeden temiz bir şekilde preslenir—böylece yüksek hacimli bileşenlerin üretim maliyetleri azalır. Yaygın uygulama alanları şunlardır:

- Akıllı kilit silindiri bileşenleri

- Otomotiv klimaları bağlantı parçaları

- Dekoratif donanım

- Plomberlik bağlantıları

Sektördeki vaka çalışmalarına göre, maksimum iletkenliğin kritik olmadığı birçok uygulamada saf bakır yerine pirinç kullanılabilir—bu durum, kabul edilebilir elektriksel performansı korurken işlenme maliyetlerinde %22'lik bir düşüş sağlar.

Her iki malzeme de doğal süneklikleri nedeniyle şekillendirme işlemlerinde üstün performans gösterir. İlerlemeli kalıp ile presleme işlemi, bakır ve pirinç ile özellikle iyi sonuç verir; çünkü bu malzemelerin işlenebilirliği, daha sert malzemelerde yaygın olan kırılganlık sorunları olmadan sürekli yüksek hızda üretim yapılmasını sağlar.

Preslenebilirliği Etkileyen Malzeme Özellikleri

Hangi metal seçildiğine bakılmaksızın, dört malzeme özelliği presleme başarısını belirler:

- ESNEKLIK – Malzemenin kırılmasından önce ne kadar uzayabileceği. Daha yüksek süneklik, derin çekmeler ve karmaşık bükümler için imkân tanır.

- Akma Dayanımı – Kalıcı şekil değişimine başlamak için gereken gerilme değeri. Daha düşük akma mukavemeti, şekillendirmeyi kolaylaştırır ancak son parçaların daha zayıf olmasına neden olabilir.

- Iş sertleşme oranı – Malzemenin şekil değişimine uğrarken ne kadar hızlı dayanım kazandığı. Düşük oranlar çekme işlemlerini, yüksek oranlar ise nihai dayanımın önemli olduğu bükme işlemlerini destekler.

- Tane Yapısı – Daha ince taneler genellikle şekillendirilebilirliği ve yüzey kalitesini artırır. Kalın taneler yüzey kusurlarına neden olabilir ve sünekliği azaltabilir.

Bu özelliklerin anlaşılması, malzemelerin presleme sırasında nasıl davranacağını tahmin etmenizi ve maliyetli üretim hatalarından kaçınmanızı sağlar.

Metal Presleme Malzemeleri Karşılaştırması

Bu karşılaştırma tablosu, malzeme seçiminizi yönlendirmek için temel özellikleri özetler:

| Malzeme Türü | Şekillendirilebilirlik Derecesi | Tipik Uygulamalar | Özel düşünceler |

|---|---|---|---|

| Düşük Karbon Çeliği | Harika | Otomotiv bağlantı parçaları, ev aleti muhafazaları, derin çekimli bileşenler | Korozyon koruması gerektirir; en maliyet-verimli seçenek |

| Galvanize Edilmiş Demir | İyi | Şasi bağlantı parçaları, HVAC panelleri, dış mekân muhafazaları | Aşırı bükmede kaplama çatlayabilir; temel pas önleme |

| Alüminyum Alaşımları | İyi ila Mükemmel | Isı emiciler, elektronik muhafazaları, hafif yapısal parçalar | Belirgin elastik geri dönüş (springback) gösterir; yapışmayı önlemek için yağlama gerekir |

| 304 paslanmaz çelik | Orta derecede | Tıbbi ekipmanlar, gıda işleme, şarj terminalleri | Şekillendirme sırasında iş sertleşmesi yaşar; daha yüksek tonaj gerektirir |

| 305 Paslanmaz Çelik | İyi | Derin çekim kapları, karmaşık şekillendirilmiş parçalar | Çekme işlemlerine ideal olan düşük iş pekleşme oranı |

| Bakır | Harika | Elektrik kontakları, konektörler, termal bileşenler | En yüksek iletkenlik ancak daha yüksek maliyet; yumuşak malzeme |

| Pirinç (H62) | Harika | Kilit bileşenleri, tesisat bağlantı elemanları, dekoratif donanım | Bakır için maliyet açısından avantajlı alternatif; mükemmel işlenebilirlik |

Doğru malzemenin seçilmesi yalnızca bir bulmacanın parçasıdır. Parçanızın tasarımı ve üretim sürecinizin yapılandırılması, bu malzeme seçiminin başarılı ve maliyet etkin bir üretim sürecine dönüştürülüp dönüştürülemeyeceğini belirler.

Tasarımdan Üretime Kadar Tam Baskı (Stamping) İş Akışı

Uygulamanız için ideal malzemeyi seçtiniz. Peki bundan sonra ne olur? Kağıt üzerindeki bir fikir, üretim hattından çıkan hassas bir baskı (stamping) parçasına nasıl dönüşür?

Sac metal presleme işlemi, sadece metalin bir kalıptan geçirilerek sıkıştırılmasından çok daha fazlasını içerir. Başarı, her aşama bir öncekini destekleyen yapılandırılmış bir iş akışını gerektirir—araç takımı karmaşıklığını etkileyen başlangıç tasarım kararlarından, her parçanın belirtimlere tam olarak uygun olduğunu sağlamak için uygulanan kalite kontrol protokollerine kadar.

Tasarımdan bitmiş sac metal preslenmiş bileşenlere kadar tam süreci birlikte inceleyelim.

İmalat Desteği İçin Tasarım İlkeleri

Gerçek şu ki: üretim maliyetlerinin yaklaşık %70’i tasarım aşamasında belirlenir. Kağıda dökülen kararlarınız, doğrudan araç takımı karmaşıklığını, üretim verimliliğini ve nihayetinde parça başına maliyetinizi belirler.

Etkili sac metal tasarımı kılavuzları, presleme ekipmanlarının gerçekten üretmesini sağlayacak şekilde parçaları tasarlamaya odaklanır—tutarlı ve ekonomik bir şekilde. Buna göre Five Flute'un DFM kılavuzuna göre , makine mühendisleri, sac metal presleme tasarımı yaparken şekillendirme işlemlerinin nihai parça geometrisi üzerindeki etkilerini temel ilkeler düzeyinde anlayarak hareket etmelidir.

Kritik DFM (Üretilebilirlik İçin Tasarım) hususları şunlardır:

- Minimum Büküm Yarıçapları – Kırılabilir malzemeler için büküm yarıçapını, malzeme kalınlığına eşit ya da daha büyük tutun. 6061-T6 gibi sertleştirilmiş alüminyum için çatlama önlenmesi amacıyla bu değeri malzeme kalınlığının 4 katına çıkarın.

- Delik yerleştirme – Kabarmayı önlemek için delikleri kenarlardan en az 2× malzeme kalınlığı uzaklıkta konumlandırın. Şekil bozulmasını önlemek amacıyla delikleri büküm çizgilerinden 2,5× kalınlık artı büküm yarıçapı uzaklıkta yerleştirin.

- Tane yönü hizalama – Mümkün olduğunda bükümleri malzemenin yuvarlanma yönüne dik olarak yönlendirin. Aksi takdirde özellikle daha az sünek metallerde çatlama meydana gelebilir.

- Büküm Relief'i – Yırtılmayı önlemek için bükümlerin düz bölümlerle kesiştiği noktalara malzeme kesimleri ekleyin. Rahatlama genişliğinin malzeme kalınlığının yarısından fazla olması hedeflenmelidir.

Xometry’ın dövme tasarım standartlarına göre minimum delik çapları malzeme türüne bağlıdır: alüminyum gibi sünek malzemeler için 1,2× kalınlık; ancak yüksek mukavemetli paslanmaz çelik alaşımları için 2× kalınlık.

Bu kısıtlamalar kısıtlayıcı gibi görünebilir, ancak aslında özgürlük sağlar. Sac metal tasarım kılavuzlarına baştan uyulması, ileride maliyetli yeniden tasarımları ortadan kaldırır ve parçalarınızın ihtiyaç duyduğunuz toleranslarda üretilebilmesini sağlar.

Kalıp Geliştirme ve Doğrulama

Tasarımınızın DFM incelemesinden geçmesinin ardından kalıp geliştirme süreci başlar. Bu aşama, parça geometrinizi her bileşeni şekillendirecek hassas kalıplara dönüştürür.

Kalıp geliştirme süreci genellikle şu aşamalardan oluşur:

- Kalıp tasarımı mühendisliği – Mühendisler, parça geometrisini kalıp istasyonu düzenlemelerine çevirir; delme ve kalıp açıklıklarını, malzeme akış yollarını ve şekillendirme sırasını belirtir. CAE simülasyon yazılımı, çelik kesilmeden önce malzemenin davranışını tahmin eder ve olası kusurları tespit eder.

- Kalıp çeliği seçimi ve işlenmesi – Kalıp bileşenleri, milyonlarca şekillendirme döngüsüne dayanabilen sertleştirilmiş takım çeliklerinden üretilir. CNC frezeleme ve tel eritme ile kesim (EDM) yöntemi, tutarlı parça üretimi için gerekli olan hassas geometrileri oluşturur.

- Kalıp montajı ve deneme – Montajı tamamlanan kalıplar, doğru malzeme akışı, açıklıklar ve parça boyutlarının doğrulanması amacıyla ilk testlerine tabi tutulur. Şekillendirme koşullarını optimize etmek için gerekli ayarlamalar yapılır.

- Örnek üretim ve doğrulama – İlk parçalar, belirtildiği şekilde ölçülür. Boyutsal veriler, seri üretim başlamadan önce kalıbın tolerans sınırları içinde parçalar ürettiğini doğrular.

Die-Matic’in de belirttiği gibi, kalıpçılık; verimli, hassas ve başarılı bir üretim süreci için kritik öneme sahiptir. Doğru kalıpların seçilmesi ve prototip aşamasında tasarım mühendisleriyle iş birliği yapılması, seri üretim kalıplarına geçilmeden önce amaçlanan sürecin doğrulanmasını sağlar.

Bu doğrulama aşaması sorunları erken tespit eder — değişikliklerin maliyeti on binlerce dolar yerine yalnızca yüzlerce dolar olur.

Üretim Kurulumu ve İlk Parça Kontrolü

Doğrulanmış kalıp ekipmanlarına sahip olarak, üretim kurulumu imalat hücresinizi durakta bekleyen ekipmandan bir hassasiyetli üretim sistemine dönüştürür.

Sac metal işlem kurulumu şunları içerir:

- Ölçü Kurulum ve Hizalama – Kalıplar, presin içine doğru konumlandırılarak monte edilir. Doğru hizalama, tüm istasyonlarda tutarlı şekillendirme sağlar ve kalıp aşınmasını önler.

- Malzeme yükleme ve besleme kurulumu – Bobin malzeme veya sac parçaları doğru besleme için konumlandırılır. Besleme mekanizmaları, pres darbeleri arasında malzemenin doğru mesafede ilerlemesini sağlamak amacıyla kalibre edilir.

- Pres parametrelerinin yapılandırılması – Tonaj, darbe hızı ve kapama yüksekliği, doğrulanmış süreç parametrelerine göre ayarlanır. Servo preslerde özel hareket profillerinin programlanması gerekebilir.

- İlk Makale Muayenesi (FAI) – İlk üretim parçaları kapsamlı boyutsal kontrole tabi tutulur. Ölçümler belgelenir ve çizim spesifikasyonlarıyla karşılaştırılır.

- Süreç Onayı – İlk parça incelemesi (FAI), parçaların gereksinimleri karşıladığını onayladığında üretim, belirlenmiş izleme protokolleriyle devam eder.

İlk parça incelemesi (FAI), özel bir vurgu gerektirir. Sektörün en iyi uygulamalarına göre metal presleme işlemlerinde kalite kontrolü, sertlik ve kalınlık gibi ham madde özelliklerine büyük ölçüde bağlıdır; bu nedenle üretim başlamadan önce gelen malzemenin doğrulanması kritik öneme sahiptir.

Ham madde doğrulamasının ötesinde FAI genellikle şunları içerir:

- Koordinat ölçüm makinesi (CMM) veya optik sistemler kullanılarak kritik boyut ölçümleri

- Yüzey pürüzlülüğü değerlendirmesi

- Belirtildiğinde sertlik testi

- Kenar kesintileri, çatlaklar veya yüzey kusurları için görsel muayene

Bu sistematik yaklaşım, binlerce uygun olmayan parça üretilmeden önce sorunların tespit edilmesini sağlar.

Preslenmiş Parçalarda Dar Toleransların Sağlanması

Gerçekten presleme ile hangi toleranslar sağlanabilir? Bu soru önemlidir çünkü tolerans kapasitesi, preslemenin uygulamanız için uygun olup olmadığını ya da alternatif süreçlere mi ihtiyaç duyulduğunu doğrudan etkiler.

Tolerans standartları işlem türüne ve ekipmana göre değişir:

| İşlem türü | Standart Tolerans | Hassas Tolerans | Ana faktörler |

|---|---|---|---|

| Kesme/Delme | ±0,005" (±0,13 mm) | ±0,002" (±0,05 mm) | Kalıp aralığı, malzeme kalınlığı, takımlama durumu |

| Bükme | ±0,5° açısal, ±0,010" doğrusal | ±0,25° açısal, ±0,005" doğrusal | Esneme geri dönüşü telafisi, malzeme tutarlılığı |

| Çizim | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Malzeme akışı kontrolü, sac tutucu basıncı |

| Madeni Para Basma | ±0,002" (±0,05 mm) | ±0.001" (±0.025mm) | Pres tonajı, kalıp hassasiyeti, malzemenin sertliği |

Standart ya da yüksek hassasiyetli toleransların sağlanıp sağlanmayacağına etki eden birkaç faktör vardır:

- Ekipman tipi – Programlanabilir hareket profillerine sahip servo presler, maksimum hızda çalışan mekanik preslere kıyasla genellikle daha sıkı toleranslar sağlar.

- Takım kalitesi – Daha dar toleranslara sahip hassas taşlanmış kalıplar, daha doğru parçalar üretir; ancak daha sık bakım gerektirir.

- Malzeme Tutarlılığı – Malzeme kalınlığı veya sertliğindeki değişiklikler, boyutsal sonuçları doğrudan etkiler. Daha dar malzeme toleransları belirtmek, parça tutarlılığını artırır.

- Süreç kontrolü – İstatistiksel süreç kontrolü (SPC) izlemesi, parçaların tolerans sınırlarını aşmasından önce sapmaları tespit eder.

En dar toleransları gerektiren hassas sac metal presleme parçaları için, yüksek basınç uygulayarak olağanüstü doğrulukta boyutlar elde edilen ‘coining’ (basma şekillendirme) işlemlerini belirtmenizi düşünün. Çoklu bükümler boyunca yer alan özellikler genellikle tolerans birikimine neden olur; bu nedenle kritik boyutlar mümkünse tek bir referans noktasından (datum) tanımlanmalıdır.

Bu tolerans kapasitelerini anlamak, gereksinimlerinizi uygun şekilde belirtmenize yardımcı olur. Aşırı dar toleranslar, üretim hızının düşmesi ve artan muayene gereksinimleri nedeniyle maliyetleri artırır. Yetersiz toleranslar ise montaj sorunlarına veya kullanım sırasında fonksiyonel arızalara yol açma riskini beraberinde getirir.

Tam Sac Metal Presleme İş Akışı

Hepsi bir araya getirildiğinde, her aşamada dikkat edilmesi gereken temel hususlarla birlikte sıralı iş akışı şu şekildedir:

- Parça tasarımı ve üretim uygunluğu (DFM) incelemesi – Sac metal tasarım kurallarını, büküm yarıçapları, delik yerleri ve malzeme seçimi açısından uygulayın. Kalıp yatırımı öncesinde üretilebilirliği doğrulayın.

- Kalıp teklifinin alınması ve onaylanması – Üretim hacmi, parça karmaşıklığı ve tolerans gereksinimlerine dayalı olarak kalıp teklifleri alın. Kalıp tasarım kavramlarını onaylayın.

- Kalıp tasarımı ve CAE benzetimi – Mühendisler, malzeme davranışını tahmin etmek ve istasyon yerleşimini optimize etmek amacıyla detaylı kalıp tasarımları geliştirir ve şekillendirme benzetimleri gerçekleştirir.

- Kalıp imalatı – Kalıp bileşenleri frezeleme ile işlenir, ısıl işlem görür ve monte edilir. Teslim süresi genellikle karmaşıklığa bağlı olarak 4-12 hafta arasında değişir.

- Kalıp deneme ve ayarlaması – İlk numuneler üretilir ve ölçülür. Kalıplar, hedef boyutlara ve yüzey kalitesine ulaşmak için ayarlanır.

- İlk parça incelemesi ve onayı – Detaylı inceleme belgeleri, parçaların teknik özelliklere uygun olduğunu doğrular. Müşteri onayı üretimine başlamayı yetkilendirir.

- Üretim Artırımı – İşlem parametreleri sabitlenir ve kurulmuş kalite izleme protokolleriyle üretim başlar.

- Sürekli kalite kontrolü – İstatistiksel süreç kontrolü (SPC) izlemesi, periyodik kontroller ve kalıp bakımı, üretim partileri boyunca tutarlı kalitenin sağlanmasını sağlar.

Bu yapılandırılmış yaklaşım, sac metal presleme işlemini bir sanattan, kalitenin dışarıdan değil, tasarım aşamasında entegre edildiği tekrarlanabilir bir bilim haline dönüştürür.

Ancak en iyi iş akışıyla bile sorunlar ortaya çıkabilir. Yaygın kusurları ve bunların önlenmesini anlamak, üretiminizin sorunsuz devam etmesini ve müşterilerinizin memnuniyetini sağlar.

Kalite Kontrolü ve Kusur Önleme Stratejileri

Mükemmel bir şekilde tasarlanmış bir iş akışıyla bile, preslenmiş parçalarda hâlâ sorunlar ortaya çıkabilir. Çatlaklar olması gerekmeyen yerlerde görünür. Kenarlar pürüzlü çıkar. Parçalar şekillendikten sonra yanlış açıya geri döner. Bu durum size tanıdık mı geliyor?

Kârlı bir presleme operasyonu ile maliyetli bir presleme operasyonu arasındaki fark, genellikle kusurların neden meydana geldiğini anlamakla ve bunların oluşmadan önce önlenmesiyle ilgilidir. Preslenmiş metal bileşenleri etkileyen en yaygın sorunları ve üretimin sorunsuz devam etmesini sağlayan stratejileri inceleyelim.

Gerilme Geri Dönüşü Tahmini ve Telafisi

İşte sinir bozucu bir gerçek: Her bükülmüş metal parçası kendisini düzeltmek ister. Bu elastik geri dönüş—gerilme geri dönüşü olarak adlandırılır—metalin şekillendikten sonra bazı elastik gerilmelerini koruması nedeniyle meydana gelir. Pres serbest bırakıldığında parça, orijinal düz şekline kısmen geri döner.

Gerilme geri dönüşü özellikle aşağıdaki durumlarda sorun yaratır:

- Yüksek mukavemetli malzemeler – İleri yüksek mukavemetli çelikler ve alüminyum alaşımları, yumuşak çeliğe kıyasla daha büyük elastik geri dönüş gösterir

- Büyük eğilme yarıçapları – Daha yumuşak eğimler daha fazla elastik enerji depolar ve geri yaylanmayı artırır

- Daha ince malzemeler – Elastik geri dönüş kuvvetlerine karşı direnç gösteren daha az malzeme bulunur

Üreticiler bu durumu nasıl telafi eder? Çelik kalıp presleri, parçaları hedef açının ötesine doğru aşırı bükülmeleri için tasarlanmıştır. Geri yaylanma meydana geldiğinde parça, doğru nihai konumuna döner. Hassas uygulamalarda CAE simülasyon yazılımı, kalıp tasarımı sırasında geri yaylanma davranışını tahmin eder; böylece mühendisler herhangi bir kalıp çeliği kesilmeden önce tam telafi açılarını hesaplayabilir.

Modern servo presler, kontrol üzerine ek bir katman sağlar. Vuruşun en alt noktasında programlanabilen bekleme süreleri, malzemenin serbest bırakılmadan önce 'oturmasına' izin verir ve bu da elastik geri dönüşü azaltır. Bu yaklaşım, sıkı açısal toleranslar gerektiren preslenmiş çelik bileşenler için özellikle etkilidir.

Burkulma ve yırtılma kusurlarının önlenmesi

Burkulma ve yırtılma, birbirine zıt başarısızlık modellerini temsil eder—ancak genellikle aynı kök nedene sahiptir: uygun olmayan malzeme akışı kontrolü.

Kırışıklık levha metalin, çekme işlemlerinde basınç gerilmesi altında burkulması durumunda oluşur. Bir masa örtüsünü bir kaseye ittiğinizi hayal edin—uygun kısıtlama olmadan, örtü kıvrılır. Şekillendirme işlemi sırasında bu durum, sac tutucu basıncının çok düşük olması veya kalıp geometrisinin desteksiz basınca izin vermesi durumunda gerçekleşir.

Yırtılma (aynı zamanda yırtılma olarak da bilinir) malzemenin sınırlarını aşan uzaması sonucu meydana gelir. Buna göre Şekillendirme Simülasyonu araştırması , yırtılmalar, malzemenin güvenli sınırların ötesinde inceldiği yerel boğumlanmadan kaynaklanır—özellikle karmaşık geometri ve yüksek mukavemetli malzemelerde yaygındır.

Her kusur türü için nedenler ve çözüm önerileri:

- Kıvrılma nedenleri – Yetersiz sac tutucu basıncı, çekme bölgelerinde fazla malzeme, uygun olmayan kalıp açıklığı

- Kıvrılma önleme yöntemleri – Sac tutucu kuvvetini artırma, sac boyutunu ve şeklini optimize etme, malzeme akışını kontrol etmek için çekme kabartıları (draw beads) ekleme

- Yırtılma nedenleri – Akışı kısıtlayan aşırı sac tutucu basıncı, uygun olmayan malzeme özellikleri, yanlış sac boyutları, kalıp yüzeylerinde pas veya hasar

- Yırtılma önleme – Sac tutucu basıncını azaltın, daha geniş akma dayanımı/çekme dayanımı oranı olan malzemeler seçin, sac geometrisini simülasyonla doğrulayın, kalıp yüzeylerini bakımda tutun

Çelişkiyi fark ettiniz mi? Çok az sac tutucu basıncı buruşmaya neden olur. Çok fazla ise yırtılmaya neden olur. İdeal noktayı bulmak, özel malzemenizi ve geometrinizi anlamayı gerektirir—bu yüzden karmaşık preslenmiş parçalar için simülasyon son derece değerlidir.

Kenar Kesimi ve Kenar Kalitesi

Kenar kesimi (blanking veya piercing işleminden sonra kalan yükseltilmiş kenarlar), küçük rahatsızlıklar gibi görünebilir. Ancak bunlar gerçek sorunlara yol açar: montajda engelleme, işçiler için güvenlik riskleri ve eşleşen bileşenlerde hızlandırılmış aşınma.

Kenar kesimi oluşumu birkaç faktöre bağlıdır:

- Kalıp Boşluğu – Aşırı büyük boşluk, malzemenin temiz kesilmesi yerine boşluklara akmasına izin verir

- Kesici takımın keskinliği – Aşınmış kesme kenarları malzemeyi kesmek yerine yuvarlar

- Malzeme özellikleri – Sünek malzemeler, daha sert derecelere göre daha büyük kenar büküntüleri (burr) oluştur tendency gösterir

- Punç-kalıp hizalama – Hizalama hatası, eşit olmayan yüklenmeye ve düzensiz kenar büküntüsü oluşumuna neden olur

Önleme stratejileri, kalıplamanın bakımı ve doğru tasarımı üzerine odaklanır. Çelik için optimal kalıp boşluğu genellikle malzeme kalınlığının %5–10'u arasındadır; daha dar boşluklar daha temiz kenarlar üretir ancak kalıbın aşınmasını hızlandırır. Kesme kenarlarının düzenli muayenesi, kenar büküntülerinin sorun yaratacak düzeye gelmesinden önce aşınmayı tespit etmenizi sağlar.

Kenar büküntüsü içermeyen (burr-free) kenarlar gerektiren uygulamalar için, taşlama (tumbling), titreşimli yüzey işleme (vibratory finishing) veya hassas kenar temizleme (precision deburring) gibi ikincil işlemler gerekebilir. Ancak bu işlemler maliyet ekler; bu nedenle, presleme tasarım optimizasyonu açısından doğru kalıp tasarımı ve bakımı tercih edilen yaklaşımdır.

Tutarlı Kalite İçin Kalıp Bakımı

Kalıplarınız hassas aletlerdir—ve diğer tüm hassas aletler gibi aşınır. Kalıp aşınmasının preslenmiş metal kalitesi üzerindeki etkisini anlamak, kusurları önlemek amacıyla bakım programları planlamanıza yardımcı olur; bunun yerine kusurlara tepki vermekten kaçınmanızı sağlar.

Kalıp aşınması öngörülebilir şekillerde kendini gösterir:

- Kesme kenarının körelmesi – Kenar çentiklerinin oluşumunu artırır ve daha yüksek pres tonajı gerektirir

- Yüzey Sıyrılması – Kalıp yüzeylerinde malzeme yapışması, parçalarda çiziklere ve sürüklenme izlerine neden olur

- Geometrik kayma – Şekillendirme yüzeylerindeki aşınma, parça boyutlarını yavaş yavaş değiştirir

- Kaplama bozulması – Koruyucu kaplamalar aşınarak temel metalin bozulmasını hızlandırır

Manor Tool’un kalite rehberine göre, doğru bakım, düzenli olarak inceleme, yağlama, temizleme ve gerektiğinde ekipmanların değiştirilmesini içerir. Tutumlu ve sürekli bakım uygulayarak kalıp ömrünü uzatır ve düşük kaliteli presleme riskini en aza indirirsiniz.

Etkili kalıp bakım programları şunları içerir:

- Takvim süresine göre değil, darbe sayısı temel alınarak planlanmış muayeneler

- Üretim süreçleri boyunca boyutsal değişimleri izleyen belgelenmiş aşınma ölçümleri

- Kesme kenarları geri kazanım noktalarını geçmeden önce önleyici olarak bilenme işlemi

- Kalıplama elemanları ile iş parçaları arasında uygun film oluşumunu sağlamak amacıyla yağlayıcı izleme

Ekonomik açıdan önleme tercih edilir. Bir punch’ı yeniden bilenlemek, onu tamamen değiştirmenin maliyetinin yalnızca küçük bir kesridir; ayrıca aşınmayı erken tespit etmek, tolerans dışına çıkan üretim nedeniyle oluşan hurda maliyetlerini önler.

CAE Simülasyonu Nasıl Kusurları Önler?

Sorunları üretim başlamadan önce keşfetmek neden beklenmeli? Modern CAE simülasyonu, herhangi bir kalıp çeliği kesilmeden önce kusurları öngörür—deneme sürelerinden haftalar ve kalıp modifikasyonlarından binlerce dolar tasarruf sağlar.

Göre CAE simülasyonu araştırması , şekillendirme süreci simülasyonu, gerçekçi sonuçlar elde edebilmek için dikkatli bir kurulum gerektirir; bunun içinde doğru malzeme modellemesi, uygun sınır koşulları ve doğru temas ile sürtünme tanımlamaları yer alır.

Benzetim, aşağıdaki potansiyel sorunları belirler:

- Şekillendirme sırasında yırtılma riski taşıyan incelme bölgeleri

- Burkulmaya eğilimli sıkışma alanları

- Kalıp telafisi gerektiren geri yaylanma miktarı

- Son parça boyutlarını etkileyen malzeme akış desenleri

Benzetim üzerinde yapılan yatırım, üretim sürecinin tamamında karşılığını verir. Benzetim rehberliğinde tasarlanan kalıplar genellikle daha az deneme iterasyonu gerektirir, hedef boyutlara daha hızlı ulaşır ve uzun süreli üretim süreçlerinde daha tutarlı parçalar üretir.

Derin çekme veya yüksek mukavemetli malzemeler içeren karmaşık preslenmiş metal bileşenler için benzetim artık isteğe bağlı bir lüks değil, standart uygulama haline gelmiştir. Soru artık ‘benzetimi karşılayabilir miyiz?’ değil; ‘pres sahasında sorunları keşfetmenin alternatifini karşılayabilir miyiz?’ şeklindedir.

Kusur önleme bilgisi üretim sürecinizi verimli bir şekilde sürdürmenize yardımcı olur. Ancak presleme işlemi, diğer imalat süreçleriyle kıyaslandığında nasıl bir yer tutar — ve ne zaman tamamen farklı bir yöntem seçmelisiniz?

Sac Kesimi vs Alternatif Üretim Süreçleri

Sac kesimi sürecinin temel unsurlarını—işlemleri, kalıp türlerini, pres seçimini, malzemeleri ve kalite kontrolünü—öğrenmişsiniz. Ancak projeniz için sac kesiminin uygun olup olmadığını belirleyen soru şu: Diğer üretim yöntemlerine kıyasla sac kesimi ne zaman tercih edilmelidir?

Cevap her zaman açık değil. Her üretim yöntemi belirli senaryolarda üstün performans gösterir ve yanlış yöntemin seçilmesi binlerce dolarlık gereksiz maliyetlere veya üretim teslim tarihlerinin kaçırılmasına neden olabilir. Şimdi sac kesimini en yaygın üç alternatif yöntemle—CNC frezeleme, lazer kesim ve 3B yazdırma—karşılaştıralım.

Sac Kesimi vs CNC Frezeleme Ekonomisi

Temelde sac kesimi ile CNC frezeleme, parçaları üretmek için tamamen farklı yaklaşımları temsil eder. Sac kesimi, malzemenin şekillendirilmesi yoluyla yeniden biçimlendirilmesini sağlar; bu süreçte metal çıkarılmaz. CNC frezeleme ise kesme işlemiyle malzeme kaldırır; talaşlar hurda kutusuna gider.

Bu fark, önemli ekonomik farklılıklara yol açar:

- Malzeme kullanımı – Şekillendirme üretiminde genellikle %85–%95 arası malzeme verimliliği sağlanırken, CNC frezeleme işlemi parça geometrisine bağlı olarak ham malzemenin yalnızca %30–%60’ını kullanabilir

- Döngü süresi – Bir şekillendirme presi parçaları saniyeler içinde üretir; CNC frezeleme işlemi ise parça başına dakikalar hatta saatler sürebilir

- Kalıp Yatırımı – Şekillendirme işlemi özel kalıplar gerektirir ($10.000–$50.000+); CNC işlemi ise standart kesme takımlarını kullanır ($50–$500 arası her takım)

- Parça Karmaşıklığı – CNC işlemi katı ham malzemeden karmaşık 3B geometrileri üretmede üstünken, şekillendirme işlemi levha metal özelliklerindeki parçalar için en uygundur

CNC frezeleme işlemi ne zaman avantaj sağlar? Karmaşık katı parçaların düşük hacimli üretiminde CNC’nin esnekliği, şekillendirmenin kalıp yatırım gereksinimini geride bırakır. Eğer sıkı toleranslı işlenmiş özelliklere sahip 50 adet karmaşık bağlantı parçasına ihtiyacınız varsa, CNC işlemi haftalar süren kalıp geliştirme süreci olmadan bu talebi karşılar.

Dövme işlemi ne zaman baskın hâle gelir? Birkaç bin birimlik üretim hacmi aşıldığında, imalat dövme süreci önemli ölçüde daha ekonomik hâle gelir. Kalıp maliyetleri üretim üzerinden amorti edildikçe parça başına maliyet düşer—basit geometriler için nihayetinde parça başına birkaç sent seviyesine ulaşır.

Lazer Kesim, Ne Zaman Dövmeden Daha İyi Olur?

Lazer kesim ve dövme işlemi her ikisi de sac metal ile çalışır—bu nedenle bu karşılaştırma özellikle ilginç hâle gelir. Her iki süreç de düz şekiller keser, delikler açar ve bitmiş parçalara dönüşecek yarımamulleri üretir.

Sektör araştırmalarına göre, lazer kesim, 3.000 birimden az parti büyüklüklerinde, 15.000 USD’ye varan kalıp maliyetlerini ortadan kaldırarak ve ±0,1 mm doğruluk sağlayarak dövmenin ±0,3 mm toleransına kıyasla %40 oranında maliyet azaltımı sunar.

Lazer kesimin temel avantajları şunlardır:

- Hiçbir kalıp yatırımı gerekmez – Dijital programlama, kalıp maliyetlerini tamamen ortadan kaldırır

- Hızlı Dönüşüm – Parçalar, dövme kalıplarının hazırlanmasında gerekli olan 4–8 haftaya kıyasla 24–48 saat içinde sevk edilebilir

- Tasarım Esnekliği – Yeni bir kesim programı yükleyerek parça geometrisi anında değiştirilebilir

- Üstün Kesinlik – Liflar lazerler, ±0,1 mm toleransları tutarlı bir şekilde sağlar

Ancak üretim baskılaması, daha yüksek üretim hacimlerinde avantajını geri kazanır. Baskı presleri dakikada yüzlerce darbeyle çalışır—bu, en hızlı lazer sistemlerinden çok daha fazladır. Gizli maliyetler de değişir: lazer kesim maliyetleri miktarla doğrusal olarak artarken, baskı maliyetleri hacim arttıkça önemli ölçüde düşer.

Lazer kesimi seçin, eğer: üretim hacmi 3.000 birimden az kalacaksa, hızlı prototipleme yeteneğine ihtiyacınız varsa, tasarımlar sık sık değişiyorsa veya hassasiyet gereksinimleri baskılamaya göre daha yükseksese.

Baskılama ve presleme yöntemini seçin, eğer: üretim hacmi 10.000 birimi aşarsa, parça geometrisi şekillendirme işlemlerine (bükülmeler, çekmeler, kabartmalar) uygundursa ve uzun vadeli üretim, kalıp yatırımı için gerekçeyi oluşturuyorsa.

Baskılama ile Katmanlı İmalat Arasındaki Karşılaştırmalar

3B yazdırma (katmanlı imalat), prototipleme ve düşük hacimli üretimde devrim yaratmıştır. Ancak gerçek üretim uygulamaları açısından üretim metal baskılama ile karşılaştırıldığında nasıl bir performans gösterir?

Karşılaştırma, doğrudan rekabetten ziyade birbirini tamamlayan güçlü yönleri ortaya çıkarır:

- Prototipleme Hızı – 3B baskı, işlevsel prototipleri saatler veya günler içinde üretir; dövme işlemi öncelikle haftalar süren kalıp geliştirme süreci gerektirir

- Geometrik özgürlük – Eklemeli imalat, dövme ile mümkün olmayan karmaşık iç yapıları oluşturur

- Malzeme özellikleri – Dövülmüş metal, genellikle basılı metallerle karşılaştırıldığında üstün mukavemet, süneklik ve yüzey kalitesi sunar

- Üretim Ekonomisi – 3B baskı maliyetleri miktar ne olursa olsun nispeten sabit kalırken, dövme işleminde parça başına maliyetler üretim hacmi arttıkça hızla düşer

Akıllı üreticiler her iki süreci de stratejik olarak kullanır. 3B baskı, dövme kalıplarına yatırım yapılmasından önce tasarımları hızlıca doğrular. Tasarımlar son hâllerini aldığında ve üretim hacmi yatırımın haklı çıkarılmasını sağladığında, seri üretim için dövme işlemi devreye girer.

Kesişim noktası, parça karmaşıklığına ve boyutuna bağlıdır. Basit preslenmiş parçalar, 100-500 adetlik miktarlarda bile 3B yazdırmaya kıyasla daha ekonomik hale gelir. Yoğun ilave işlem gerektiren karmaşık parçalarda, birkaç bin adede ulaşana kadar presleme yöntemi avantajlı olmayabilir.

Üretim Süreci Karşılaştırma Rehberi

Bu karşılaştırma tablosu, süreç seçimi için en ilgili faktörler boyunca karar verme kriterleri sunar:

| Kriterler | Damgalama | CNC makineleme | Lazer Kesimi | 3D baskı |

|---|---|---|---|---|

| Kurulum Maliyeti | Yüksek (kalıp için 10.000-50.000+ USD) | Düşük (standart kalıp) | Yok (dijital programlama) | Hiçbiri ile Düşük |

| Parça Başına Maliyet (Düşük Hacim) | Çok Yüksek (kalıp amortismanı) | Orta ile Yüksek | Düşük ile Orta | Orta ile Yüksek |

| Parça Başına Maliyet (Yüksek Hacim) | Çok Düşük (parça başına birkaç sent) | Yüksek kalır | Orta düzeyde kalır | Yüksek kalır |

| Malzeme kullanımı | 85-95% | 30-60% | 70-85% | Yaklaşık %100 (toz geri dönüşümü) |

| Geometrik Karmaşıklık | Orta düzey (sac metal özellikleri) | Yüksek (3B katı parçalar) | Düşük ila orta düzey (2B profiller) | Çok yüksek (iç özellikler) |

| Tipik Teslim Süresi | 4–8 hafta (kalıp imalatı) + üretim | Günler ile haftalar arası | 24-48 saat | Saatler ile günler arası |

Doğru Süreci Belirleme

Bu karşılaştırmayı eyleme dönüştürmek için nasıl bir çeviri yaparsınız? Üç temel faktöre odaklanın:

Hacim Gereksinimleri ekonomiyi belirler. Tasarımları sabit ve üretim miktarı 10.000 birimi aşan durumlarda, presleme neredeyse her zaman maliyet açısından avantajlıdır. 1.000 birimin altındaki üretim miktarlarında lazer kesim veya CNC frezeleme genellikle daha ekonomiktir.

Parça Geometrisi uygulanabilirliği belirler. Eğimler, çekmeler ve preslenmiş özellikler içeren sac metal parçalar, presleme sürecine doğal olarak uygundur. İşlemeli özellikler gerektiren katı 3B parçalar için CNC gereklidir. Karmaşık kesimler içeren düz profiller ise lazer kesime daha uygundur.

Zamanlama kısıtlamaları sıklıkla maliyet değerlendirmelerini geçersiz kılar. Parçalara önümüzdeki hafta mı ihtiyacınız var? Lazer kesim veya 3B yazdırma çözüm sunar. Kalıp geliştirme ve uzun vadeli üretim için altı ay süreniz mi var? Bu durumda preslemenin ekonomik avantajları dikkat çekici hale gelir.

En iyi üreticiler tek bir süreçle sınırlı kalmazlar—her projeyi en uygun yönteme uyarlar. Bu uzlaşma noktalarını anlayarak, maliyet, kalite ve teslimat gereksinimlerini dengede tutan bilinçli kararlar verebilirsiniz.

İşlem seçimi netleştirildikten sonra, bu ilkelerin sac şekillendirme (stamping) işlemlerinin en talepkâr uygulamalarından biri olan otomotiv üretiminde nasıl uygulandığına bakalım.

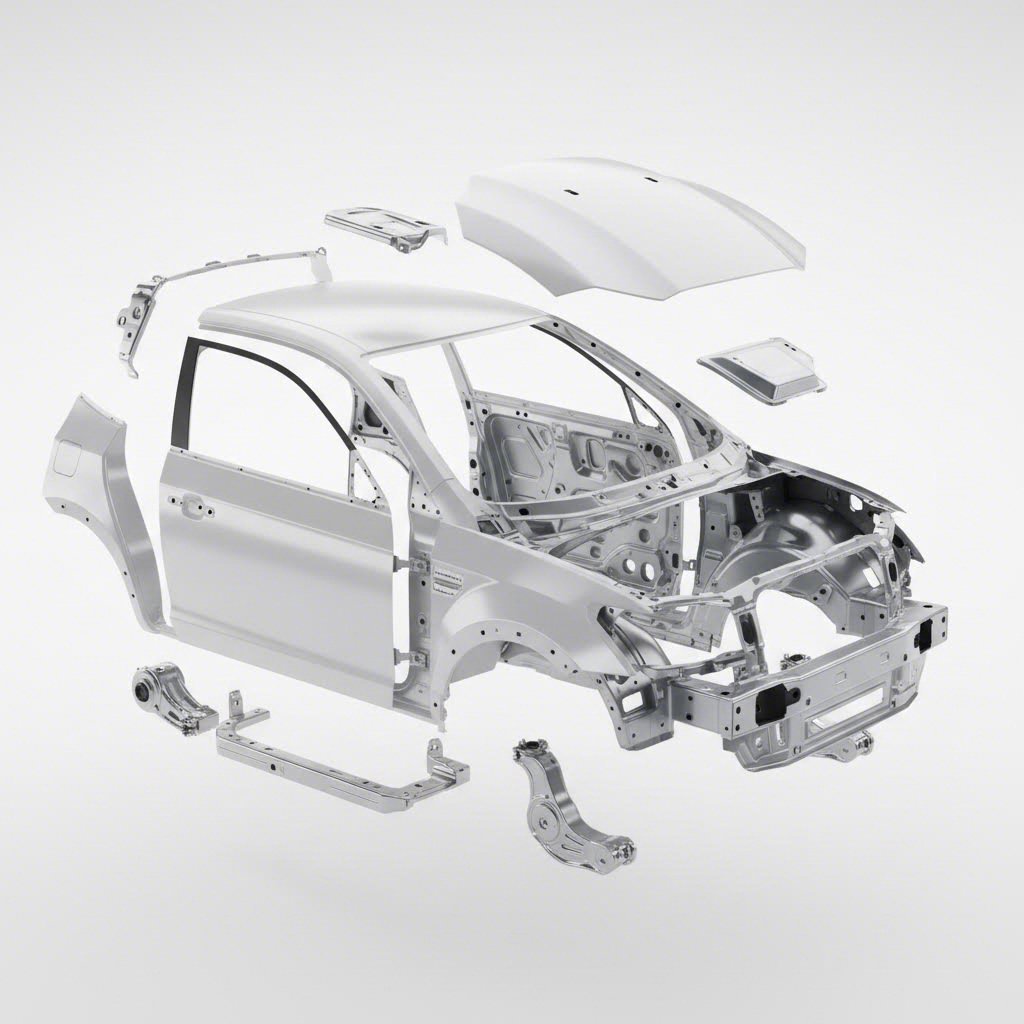

Otomotiv Kalıp Uygulamaları ve Sektör Standartları

Üretimde sac şekillendirme (stamping) süreci söz konusu olduğunda, otomotiv sektörü gibi sınırları zorlayan başka bir sektör yoktur. Montaj hatlarından çıkan her araç, büyük gövde panellerinden küçük elektrik bağlantı elemanlarına kadar yüzlerce—hatta bazen binlerce—hassas metal şekillendirme parçası içerir. Risk nedir? Tek bir kusurlu bağlantı parçası, milyonlarca dolarlık bir ürün geri çağrısına neden olabilir.

Peki otomotiv sektöründe metal presleme işlemi neden bu kadar talepkâr hale geliyor? Ayrıca üreticiler, sektörün katı gereksinimlerini karşılayan milyonlarca preslenmiş metal parçayı nasıl sürekli olarak üretebiliyor? Bu kritik sektörü tanımlayan uygulamaları, standartları ve kalite sistemlerini inceleyelim.

Gövde Paneli ve Yapısal Bileşen Presleme

Herhangi bir aracın etrafında dolaşın: Gördüğünüz her şey, otomotiv presleme işleminin pratikteki örneğidir. Kapılar, motor kapakları, çamurluklar, tavanlar, bagaj kapakları—bu görünür gövde panelleri hepsi, yüksek hacimli metal presleme işlemlerinden geçmeden önce düz sac metalden başlar.

Franklin Fastener’ın sektör araştırmasına göre, bu bileşenler dayanıklı, hafif ve tam olarak biçimlendirilmiş olmalıdır. Metal presleme işlemi, bu üç gereksinimi otomotiv üretiminde talep edilen hacimlerde verimli ve maliyet açısından uygun şekilde sağlar.

Gördüklerinizin ötesinde, yapısal ve güvenlik bileşenleri aracın iskeletini oluşturur:

- Şase rayları ve enine bağlantı elemanları – Normal çalışma koşullarında ve çarpma olaylarında yapısal bütünlük sağlar

- Güçlendirme bağlantı parçaları – Şasi boyunca kritik bağlantı noktalarını güçlendirir

- Şasi Bileşenleri – Direksiyon hassasiyeti ve konforu sağlayan kontrol kolları, alt çerçeveler ve bağlantı elemanları

- Motor ve şanzıman parçaları – Aşırı sıcaklıklara ve mekanik streslere dayanabilen silindir başlıkları, supap kapakları, yağ panoları ve muhafazalar

Bu uygulamalar için gereken hassas metal presleme işlemi, basit şekillendirmeyi çok aşar. Birçok yapısal bileşen birden fazla çekme aşamasından geçer; sıkı boyutsal toleranslar gerektirir (Worthy Hardware’ın teknik analizine göre bazen 0,05 mm kadar dar olabilir) ve milyonlarca birimlik üretim partileri boyunca tutarlılığı korumalıdır.

İç ve dış süsleme bileşenleri—enstrüman paneli çerçeveleri, orta konsollar, kapı kolları, amblemler ve havuzlar—başka bir karmaşıklık katmanı ekler. Bu metal preslenmiş parçalar, görünür uygulamalar için yalnızca boyutsal doğruluk değil, aynı zamanda mükemmel yüzey kalitesi de gerektirir.

Otomotiv OEM Kalite Standartlarını Karşılamak

Otomotiv presleme işlemi, diğer sektörlerden şu noktada büyük ölçüde ayrılır: tedarikçi olarak yer alabilmek için gereken kalite yönetim sistemleri.

IATF 16949 sertifikasyonu, otomotiv kalitesinin evrensel dili haline gelmiştir. Uluslararası Otomotiv Görev Gücü tarafından ilk kez 1999 yılında hazırlanmış bu sertifikasyon, küresel otomotiv sektöründe kalite değerlendirme sistemlerini birleştirir. Buna göre Master Products'ün sertifikasyon genel bakışı iATF 16949, otomotiv metal presleme projeleri için sözleşme yaparken bekleyebileceğiniz kalitenin bir temelini oluşturur.

Bu sertifikasyon üç ana amaca odaklanır:

- Kalite ve tutarlılık iyileştirme – Tüm parçaların teknik şartnamelere uygun olmasını sağlamak amacıyla üretim süreçlerini standartlaştırma; ek avantajlar arasında üretim maliyetlerinde azalma ve uzun vadeli sürdürülebilirlik yer alır

- Tedarik zinciri güvenilirliği – Kanıtlanmış tutarlılık ve hesap verebilirlik yoluyla sertifikalı tedarikçileri, önde gelen otomotiv üreticileri arasında 'tercih edilen tedarikçiler' olarak konumlandırma

- Sektörel Entegrasyon – ISO sertifikasyon standartlarıyla sorunsuz bir şekilde entegre olarak tedarik zincirinde birleşik kalite yönetimi oluşturur

Bu, uygulamada ne anlama gelir? IATF 16949, katı süreç kontrolü, tam izlenebilirlik ve kapsamlı risk yönetimi gibi gereksinimleri öngörür; bu gereksinimler tipik imalat sektörlerinin beklediğinden çok daha yüksektir. Literatür, kusurların ve üretim varyanslarının önlenmesine ve hurda ile israfın en aza indirilmesine odaklanır.

Otomotiv uygulamaları için üretilen preslenmiş metal parçalar açısından bu durum, belgelendirilmiş kontrol planları, istatistiksel süreç izleme ve doğrulanmış ölçüm sistemleri anlamına gelir. Tüketicinin elektronik cihazlarında başarısız olan bir bağlantı elemanı bir rahatsızlıktır; ancak aynı bağlantı elemanının bir aracın fren sisteminde başarısız olması bir felakettir—bu nedenle otomotiv standartları kendi başlarına ayrı bir kategoride yer alır.

Sertifikalı tedarikçiler gibi Shaoyi otomotiv OEM'lerinin talep ettiği kusursuz sonuçlara ulaşmak için IATF 16949 sertifikasyonunu ileri düzey CAE simülasyonuyla birleştirin. Kalite sistemleri ile tahmine dayalı mühendisliğin bu entegrasyonu, hassas metal presleme parçalarının üretiminde günümüzün en gelişmiş teknolojisini temsil eder.

Yüksek Hacimli Otomotiv Üretim Gereksinimleri

Otomotiv presleme işlemi, çoğu imalat operasyonunu aşırı yükleyecek düzeyde büyük ölçekte gerçekleştirilir. Tek bir araç modeli, 300–500 adede varan benzersiz metal presleme bileşenine ihtiyaç duyabilir. Bu sayıyı yıllık 200.000+ araçlık üretim hacmiyle çarptığınızda, verimliliğin neden bu kadar kritik olduğunu anlayabilirsiniz.

Bu hacimlerde otomotiv metal preslemesini ekonomik olarak uygulanabilir kılan avantajlar şunlardır:

- Artan Verimlilik – Otomotiv uygulamalarına özel tasarlanmış presleme presleri ve ilerleyici kalıp sistemleri, bileşenlerin hızlı üretimini sağlar; bu da üretimi kritik düzeyde hızlandırırken aynı zamanda tutarlılığı korur

- Kaliteyi artırmak – Otomotiv uygulamaları için tasarlanmış hassas kalıplar, üretim partileri boyunca iyi yüzey kalitesi ve değiştirilebilirliği garanti eder

- Geliştirilmiş değer – Yüksek hacimli üretim, parça başına maliyetleri büyük ölçüde azaltarak metal presleme işlemini sektördeki en maliyet etkin işlem yöntemlerinden biri haline getirir

- Daha Az Atık – Optimize edilmiş sac kesim tasarımları ve ince kesme (fine blanking) gibi teknikler, malzeme israfını en aza indirirken araçların yakıt verimliliğini artıran hafif parçaların üretimini sağlar

Bu gereksinimleri karşılamak, yalnızca yetkin ekipmanlardan daha fazlasını gerektirir. Geliştirme döngüleri büyük ölçüde kısalmıştır; OEM’ler, ilk kalıp kavramları için prototipleme sürecinin yalnızca 5 gün gibi kısa sürede tamamlanmasını beklemektedir. Modern presleme ortakları, üretimde gerekli olan hassasiyeti korurken geliştirme döngülerini hızlandırmalıdır.

İlk geçiş onay oranları kritik bir performans göstergesi haline gelmiştir. Öncü tedarikçiler %93 veya daha yüksek ilk geçiş onay oranlarına ulaşmaktadır; bu da kalıpların ilk üretim denemesinde teknik şartnamelere uygun parçalar ürettiği anlamına gelir. Bu yetenek, ayarlamalar için harcanacak haftalarca süreyi tasarruf ettirir ve araçların piyasaya daha hızlı çıkmasını sağlar.

Kalıp geliştirme sürecinde CAE benzetimi, sac şekillendirme kalıplarının hassas imalatı ve titiz kalite sistemlerinin bir araya gelmesi, yüksek hacimli otomotiv üretimini kaotik değil, öngörülebilir kılan bir çerçeve oluşturur. Sac şekillendirme ortakları değerlendiren üreticiler için bu yetenekler—hızlı prototipleme, yüksek ilk geçiş oranları ve sertifikalı kalite sistemleri—tedarikçi seçimi için referans noktaları niteliğindedir.

Gövde paneli, yapısal bağlantı parçaları ya da elektrik sistemleri için hassas metal şekillendirme parçaları tedarik ediyor olmanız fark etmeksizin, otomotiv sektörü standartlarını anlamanız, tedarikçileri değerlendirmenize ve projeleriniz için uygun beklentiler belirlemenize yardımcı olur.

Projeleriniz İçin Doğru Şekillendirme Yaklaşımını Seçmek

İmalatta şekillendirme sürecinin temellerini—temel işlemlerden kalıp tiplerine, malzeme seçiminden kalite kontrolüne kadar—incelemiş bulunuyorsunuz. Şimdi pratik soru şu: Bu bilgileri, özel projeniz için uygulanabilir kararlara nasıl dönüştürebilirsiniz?

Yeni bir ürün piyasaya sürmeniz ya da mevcut bir tedarik zincirini optimize etmeniz durumunda, doğru yaklaşım; dövme işleminin ekonomik olarak ne zaman mantıklı olduğunu, metal dövmenin uygulamanız için neler sunabileceğini ve etkili şekilde uygulama yapan ortakları nasıl belirleyeceğinizi anlamaya bağlıdır. Karar çerçevesini birlikte inceleyelim.

Dövme Yatırımı İçin Hacim Eşiği

Metal dövme hizmetlerinin ekonomisi, üretim hacmi olmak üzere tek bir kritik faktöre dayanır. Maliyetlerin doğrusal olarak arttığı süreçlerin aksine, dövme işlemi asimptotik bir eğri izler: yüksek başlangıçta kalıp yatırımı, üretim boyunca amorti edilir ve parça başına maliyet, üretim miktarı arttıkça önemli ölçüde düşer.

Göre endüstriyel maliyet tahmini yönergeleri , temel formül şu şekildedir:

Toplam Maliyet = Sabit Maliyetler (Tasarım + Kalıp + Kurulum) + (Birim Başına Değişken Maliyet × Miktar)

Matematiksel hesaplama farklı hacim seviyelerinde şöyle gerçekleşir:

- 1.000 birimden az – Kalıpçılık, lazer kesim veya CNC frezeleme gibi alternatiflere kıyasla genellikle daha maliyetlidir. Kalıp maliyetleri (5.000–100.000+ USD), ekonomik olarak rekabet edebilmesi için yeterli parça sayısına yayılabilir değildir.

- 1.000–10.000 adet – Geçiş bölgesi. Temel kalıplarla üretilen basit parçalar için kalıpçılık yatırımı haklı çıkarılabilir. Karmaşık parçalar için ise genellikle alternatif süreçler tercih edilir.

- 10.000–50.000 adet – Kalıpçılık giderek daha cazip hâle gelir. İlerleyici kalıp yatırımları, çevrim sürelerini ve işçilik gereksinimini büyük ölçüde azaltarak genellikle en düşük toplam sahip olma maliyetini sağlar.

- 50.000+ birim – Kalıpçılık baskın hâle gelir. Basit geometriler için parça başına maliyetler birkaç sente düşer; çevrim süreleri dakika yerine saniye cinsindendir.

Stratejik hedef, kalıp yatırımınızın geri kazanılacağı belirli üretim hacmi eşiğini tespit etmektir. Yıllık üretim hacmi 10.000 adet üzerinde olan otomotiv projeleri için karmaşık ilerleyici kalıplara yatırım yapmak neredeyse her zaman mantıklıdır. Daha düşük hacimler için ise bileşik kalıplar veya daha basit kalıpçılık yaklaşımları toplam harcamanızı optimize edebilir.

Gizli çarpanı unutmayın: kalıp ömrü. Kaliteli metal presleme ortakları, kalıbın 1 milyon veya daha fazla vuruş için garantili olduğunu sağlar; bu da projenizin yaşam döngüsü boyunca kalıp harcamalarınızı etkili bir şekilde sınırlandırır. Bu amortisman, mali avantajınızı üretim yılları boyunca sürdürür.

Presleme Ortaklarının Yetkinliklerinin Değerlendirilmesi

Özelleştirilmiş metal presleme için doğru ortağı bulmak, yalnızca teklifleri karşılaştırmaktan daha fazlasını gerektirir. En düşük parça fiyatı nadiren en iyi değer anlamına gelir; önemli olan, kalite, güvenilirlik ve mühendislik desteği de dahil olmak üzere toplam sahip olma maliyetidir.

Göre tedarikçi seçimi için en iyi uygulamalar , ideal ortak, sadece üretim kapasitesi sunmakla kalmayıp aynı zamanda takımınızın bir uzantısı gibi işlev görerek mühendislik uzmanlığı da sağlar. Potansiyel metal presleme hizmeti sağlayıcılarını değerlendirmek için bu çerçeveyi kullanın:

Sertifikalar ve Kalite Sistemleri

- ISO 9001 – Temel kalite yönetim sistemi belgelendirmesi. Her profesyonel operasyon için zorunludur.

- IATF 16949 – Otomotiv tedarik zincirine katılım için zorunludur. Katı süreç kontrolü ve izlenebilirliği gösterir.

- Sektöre Özel Sertifikalar – Havacılık için AS9100, tıbbi cihazlar için ISO 13485. Sertifikaları uygulama gereksinimlerinizle eşleştirin.

Mühendislik Desteği ve Üretilebilirlik Tasarımı (DFM) Yetenekleri

- İmalata Uygun Tasarım (DFM) incelemesi – Tasarımlarınızı erken aşamada değerlendiren ortaklar, kalıpçılık karmaşıklığını ve üretim maliyetlerini azaltmak için değişiklik önerilerinde bulunabilir.

- CAE Simülasyonu – İleri düzey tedarikçiler, kusurları önceden tahmin etmek ve önlemek amacıyla kalıp çeliklerini kesmeden önce şekillendirme simülasyonu kullanır; bu da deneme süresinden haftalar kazandırır.

- Kalıpçılık Tasarım Uzmanlığı – İç kaynaklı kalıp mühendisliği, istasyon yerleşimlerinin ve malzeme akışının optimize edilmesini sağlar.

Prototipleme Hızı ve Üretim Kapasitesi

- Hızlı prototipleme süreleri – Prototip kalıplarını haftalar yerine 5–10 gün içinde sağlayan ortakları tercih edin. Bu, geliştirme sürecinizi önemli ölçüde hızlandırır.

- İlk geçiş onay oranları – En iyi performans gösterenler, ilk geçiş oranlarını %93 veya üzeri seviyede tutar; yani kalıplar ilk denemede uygun parçalar üretir.

- Pres kapasitesi aralığı – Tedarikçinin tonaj aralığının parçanızın gereksinimleriyle uyumlu olduğunu doğrulayın. Yetersiz kapasite, parça boyutunu sınırlandırır; fazla kapasite ise kaynakları israf eder.

- Hacimsel Ölçeklenebilirlik – İş ortağınızın ihtiyaçlarınızla birlikte büyüyebileceğinden emin olun: başlangıç üretimlerinden yüksek hacimli üretime kadar.

Malzeme Uzmanlığı ve Tedarik Zinciri