Metal Presleme Süreci Çözüldü: Ham Levhadan Hassas Parçaya

Metal Presleme İşleminin İmalatta Gerçekten Ne Anlama Geldiği

Düz bir çelik levhanın nasıl mükemmel biçimde bir araba kapı paneline ya da hassas bir elektronik muhafazaya dönüştüğünü hiç merak ettiniz mi? Cevap, metal presleme işlemindedir—bu üretim tekniği, çoğu insanın asla düşünmediği şekillerde modern dünyamızı şekillendirir.

Metal presleme, aynı zamanda metal kalıplama olarak da bilinir; bu, düz sac metali özel kalıplar ve yüksek basınçlı presler kullanarak malzeme kaldırılmadan kalıcı plastik deformasyon yoluyla kesin üç boyutlu şekillere dönüştüren soğuk şekillendirme bir üretim yöntemidir.

Peki pratikte metal presleme nedir? Bunu kontrollü şekil değiştirme olarak düşünün. Malzeme kesen talaş kaldırma süreçlerinin aksine, metal presleme, metalin tamamını yeniden şekillendirir. Düz bir sac parçası presin içine girer, büyük bir kuvvet uygulanır ve saniyeler içinde bitmiş bir parça çıkar.

Metal presleme kavramını anlamak, bunu daha geniş şekillendirme kategorilerinden ayırt etmeyi gerektirir. "Şekillendirme" terimi, dövme gibi sıcak işlemler de dahil olmak üzere metalin her türlü şekillendirilmesini kapsarken, metal presleme özellikle oda sıcaklığına yakın veya odun sıcaklığında gerçekleştirilen soğuk şekillendirme işlemlerini ifade eder. Bu ayrım önemlidir çünkü soğuk çalışma, yüzey kalitesi üstün, daha dar toleranslara sahip ve şekil değiştirme sertleşmesi yoluyla artırılmış mukavemet özelliklerine sahip parçalar üretir. soğuk çalışma, yüzey kalitesi üstün, daha dar toleranslara sahip ve şekil değiştirme sertleşmesi yoluyla artırılmış mukavemet özelliklerine sahip parçalar üretir.

Metal Presleme Arkasındaki Soğuk Şekillendirme İlkesi

Soğuk şekillendirme işlemi neden bu kadar etkilidir? Levha metaline, akma mukavemetini aşan ancak çekme mukavemetinin altındaki bir kuvvet uygulandığında, dikkat çekici bir şey gerçekleşir: malzeme plastik olarak şekil değiştirir. Bu, basınç kaldırıldığında şeklin kalıcı hâle geldiğini ifade eder.

Bu sürecin arkasındaki fizik, üç birbiriyle etkileşen unsuru içerir:

- Kuvvet dağılımı: Yerel hasarların veya eşit olmayan şekil değişimlerinin önlenmesi için basınç, eşit şekilde uygulanmalıdır.

- Malzeme Akışı: Basınç uygulanırken metal hareket eder ve yeniden dağılır; bazı bölgelerde sıkışma oluşurken diğerlerinde gerilme meydana gelir.

- Kalıp Geometrisi: Kalıp geometrisi, malzemenin nerede ve nasıl şekil değiştireceğini tam olarak kontrol eder.

Soğuk işlemenin sıcak şekillendirme yöntemlerine kıyasla belirgin avantajları vardır. IIT Guwahati ’den yapılan imalat araştırmalarına göre, soğuk şekillendirilmiş parçalar daha dar toleranslara, daha iyi yüzey kalitesine ve şekil değiştirme sertleşmesi yoluyla daha yüksek dayanıma sahip olur. Ayrıca, ısıtma gereksiniminin ortadan kaldırılması enerji maliyetlerini önemli ölçüde azaltır.

Basınç Nasıl Düz Malzemeyi Karmaşık Şekillere Dönüştürür?

«Damgalanmış metal nedir?» diye sorduğunuzda, aslında kontrollü basınç yoluyla gerçekleşen bir dönüşümü soruyorsunuz. Metal presleme işlemlerinde gerçekte şu süreç yaşanır:

Düz sac parçaları—genellikle «yeni parça» (blank) olarak adlandırılır—kalıp bölümleri arasına yerleştirilir. Daha sonra pres kuvvet uygular ve malzeme, kalıp boşluğunun konturlarına uyacak şekilde akar. Bu damgalama işlemi, metalin akma sınırının üzerine çıkan gerilmelere maruz kalmasına neden olur; bu da metalin kalıcı olarak yeniden şekillenmesine yol açan plastik deformasyona sebep olur.

Metal pres parçalarının güzelliği, tekrarlanabilirliğinde yatmaktadır. Bir kez doğru şekilde ayarlandıktan sonra, bir presleme operasyonu binlerce—hatta milyonlarca—özdeş bileşen üretebilir. Her çevrim aynı hassas geometriyi sağlar; bu nedenle bu süreç, otomotiv, havacılık, elektronik ve tüketici ürünleri endüstrileri başta olmak üzere yüksek hacimli üretim uygulamaları için idealdir.

Başarılı presleme operasyonlarını başarısızlıklardan ayıran nedir? Bu, malzeme davranışının, kalıp tasarımı ile süreç parametrelerinin nasıl etkileşime girdiğini anlayabilmekle ilgilidir. Bu unsurlar doğru şekilde uyum sağladığında, düz sac malzeme tek bir hızlı hareketle karmaşık, yüksek hassasiyetli bir parçaya dönüşür.

Ham Madde'den Nihai Parçaya Tam İş Akışı

Metal preslemenin neler başarabileceğini gördünüz—ancak bu sihir aslında nasıl gerçekleşir? Tam iş akışını anlama, soyut kavramları uygulanabilir bilgiye dönüştürür. Ham madde teslim edildiği andan başlayarak, montaja hazır hale gelen nihai bir parça elde edilene kadar her aşamayı birlikte inceleyelim.

Ham Bobinden İşlenmiş Parçaya

Binlerce pound ağırlığında devasa bir sac metal rulosunu hayal edin. Bu rulo nasıl hassas bileşenler i̇nç'in binde birleri cinsinden ölçülen bir parçaya dönüşür? Cevap, metal presleme makineleri tarafından dikkatle koordine edilen ve olağanüstü tutarlılıkla yürütülen bir işlem dizisini içerir.

- Malzeme Hazırlama ve Seçimi: Süreç, metalin bir pres makinesine dokunmasından çok daha önce başlar. Mühendisler, mekanik özelliklere—dayanım, süneklik, korozyon direnci—ve maliyet faktörlerine göre metal levhaları veya bobinleri seçer. National Material Company’ye göre, seçilen malzeme hem presleme işlemiyle hem de son ürün parçasının işlevselliğiyle uyumlu olmalıdır.

- Bobin İşleme ve Besleme: Ham bobinler, doğru boyutları ve düzgünlüğü elde etmek amacıyla kesme, yarma ve nivelman gibi hazırlık işlemlerinden geçirilir. Daha sonra otomatik bir besleme mekanizması, hazırlanmış şeridi pres makinesi içinden, genellikle birkaç binde bir inçlik (0,001 inç) doğrulukla, hassas konumlandırmayla ilerletir.

- Kalıp Kurulumu ve Hizalama: Üretim başlamadan önce teknisyenler kalıp takımını kurar ve presi kalibre eder. Bu kritik adım, malzemenin doğru akışını, metal levha için yeterli boşluğu ve presleme döngüsü boyunca uygun desteği sağlar.

- Presleme İşlemi: Basınç makinesi harekete geçtiğinde kalıplar birbirine yaklaşır ve metal üzerine yüksek kuvvet ve basınç uygular. Bu, malzemenin kalıp konturlarına göre şekil değiştirmesini sağlar—bu işlem, delme, bükme, damgalama veya kesme gibi işlemleri sıralı ya da eş zamanlı olarak gerçekleştirir.

- Parça Atma ve İşleme: Her vuruşun ardından stripper'lar (çıkarıcılar), tamamlanmış parçayı taşıyıcı şeritten temiz ve hasarsız bir şekilde ayırır. Atık malzeme—hem taşıyıcı şerit hem de delinerek ayrılan metal—atılır ve genellikle yer altı konveyör bantları aracılığıyla atık kutularına taşınır.

- İkincil İşlemler ve Son İşlemler: Sonraki dövme süreçleri, keskin kenarların giderilmesi amacıyla kenar temizleme (deburring), temizlik, yüzey işlemenin yanı sıra kaplama işlemlerini içerebilir. Bu adımlar, dövülmüş parçaların görünümünü, dayanıklılığını ve işlevselliğini artırır.

- Kalite kontrol: Üretim süreci boyunca operatörler, parçaların belirtilen toleranslara ve kalite standartlarına uygunluğunu doğrulamak için gerçek zamanlı izleme ve denetim uygular.

Kalıp Hizalama ve Kurulumun Kritik Rolü

Neden kalıp hizalaması özel dikkat gerektirir? Çünkü en küçük hizalama hatası bile büyük sorunlara neden olur. Şerit malzeme, ilerlemeli (progressive) presleme işlemlerinden geçerken her istasyonda birkaç тысяч'lik bir inç (0,001 inç) hassasiyetle hizalanmak zorundadır.

İşte yüksek hassasiyetli hizalama bu şekilde sağlanır: mermi şeklinde veya konik "kılavuz pimleri" (pilotlar), şeritte daha önce delinmiş olan deliklere girerek tam konumlandırmayı sağlar. Bu, besleme mekanizmasının yalnızca besleme uzunluğunda gerekli hassasiyeti sağlayamamasını telafi eder. Buna göre Vikipedi'nin teknik belgelerine göre , bu kılavuz pimi-delik sistemi, besleme mekanizmalarının genellikle çok istasyonlu ilerlemeli işlemler için gerekli doğruluğu sağlamasında yetersiz kalması nedeniyle hayati öneme sahiptir.

İlerleyici kalıp ve presleme sistemleri, sürekli üretim verimliliğinin zirvesini temsil eder. Besleme sistemi, bir metal şeridi ilerleyici kalıbın tüm istasyonlarına doğru iter; her istasyon, bitmiş bir parçanın ortaya çıkmasına kadar belirli işlemler gerçekleştirir. Presin her vuruşuyla bir tamamlanmış bileşen üretilir—bazı uygulamalarda üretim hızı dakikada 800’den fazla parça olabilir.

İlerleyici işlemler için yapılandırılmış presleme makineleri, uyum içinde çalışan özel bileşenler gerektirir:

- Besleme sistemleri (pnomatik veya mekanik) şeridin hassas ilerlemesini sağlayan sistemler

- Matris kümeleri kesme, bükme ve şekillendirme işlemleri için birden fazla istasyona sahip kalıplar

- Stripter plakalar bitmiş bileşenleri temiz bir şekilde serbest bırakan sistemler

- Sensörler ve yağlama sistemleri presleme ve basma çevrimini izleyen ve optimize eden sistemler

Burada açıklanan, malzeme seçimiyle başlayıp nihai muayeneye kadar uzanan sistematik yaklaşım, ham metal levhaları çeşitli sektörlerde kullanılan kesin biçimli bileşenlere dönüştürür. Ancak bu dönüşümleri mümkün kılan belirli sac işleme (dövme) teknikleri nelerdir? Bir sonraki bölüm, dokuz temel yöntemi ve her birinin ne zaman uygulanacağını ayrıntılı olarak ele alır.

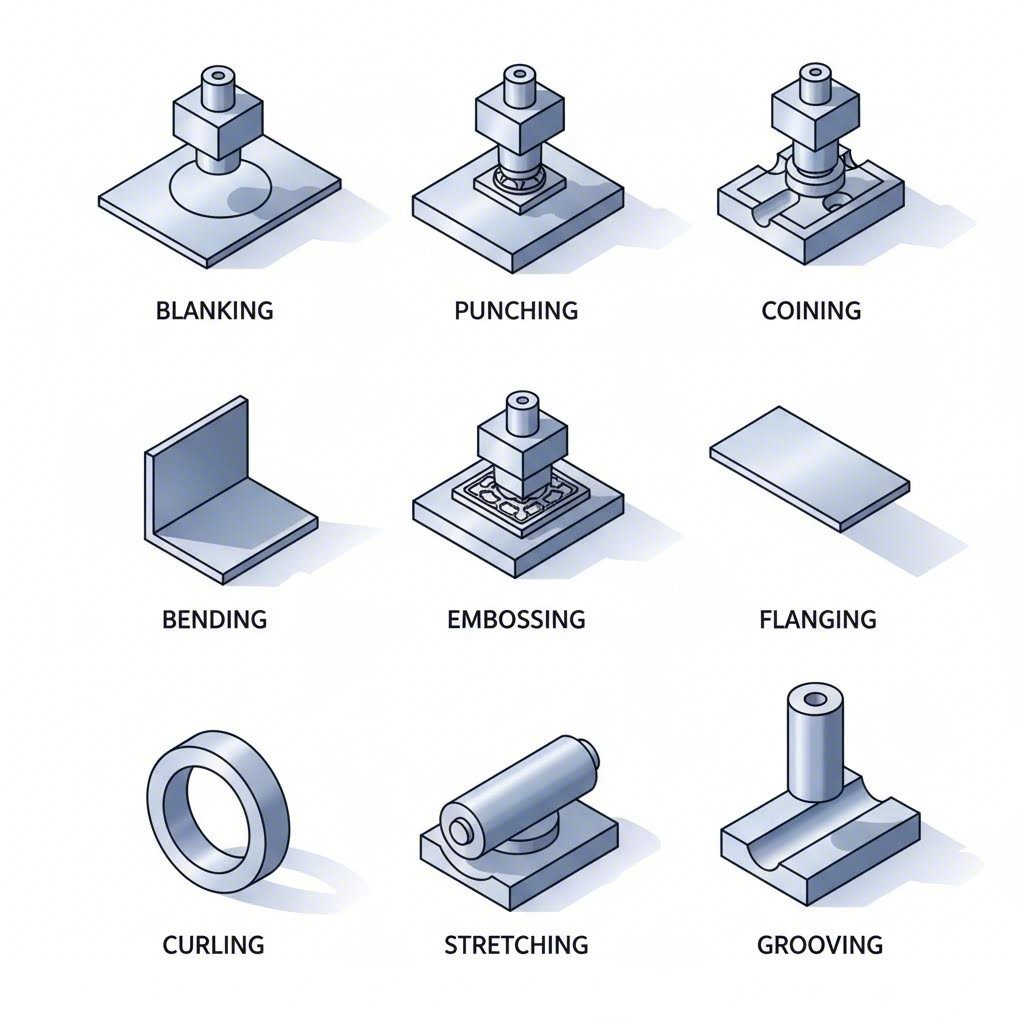

Dokuz Temel Sac İşleme Tekniği ve Her Birinin Kullanım Zamanı

Artık tam üretim sürecini öğrendiğinize göre, kritik bir soru daha ortaya çıkıyor: Aslında hangi sac işleme (dövme) sürecini kullanmalısınız? Bu sorunun yanıtı, parçanızın geometrisine, üretim hacmine ve kalite gereksinimlerine bağlıdır. Her tekniği inceleyerek, özel uygulamalarınız için bilinçli kararlar verebilmenizi sağlayalım.

Metal presleme işlemi, farklı sonuçlara yönelik optimize edilmiş dokuz temel sac metal işleme tekniğini kapsar. Her yöntemin ne zaman uygulanacağını bilmek, başarılı imalat projelerini maliyetli hatalardan ayırır.

İlk Şeklin Oluşturulması İçin Kesme ve Delme

Bu iki teknik, çoğu kalıplama işleminin temelini oluşturur; ancak tam tersi amaçlar güder. Bunları karıştırmak, malzeme israfına ve üretim verimsizliklerine neden olur.

Boşaltma düz şekilleri sac metalden keser; burada delinen parça, bitmiş ürününüz olur. Bunu bir kurabiye kesme imalatı gibi düşünebilirsiniz—"kurabiye", tuttuğunuz parçadır; geriye kalan sac ise hurda haline gelir. Buna göre Master Products , bu teknik, ürün ile hurda rollerinin tersine çevrilmesi dışında delme işlemine son derece benzer.

Ne zaman boşluk (blank) kalıplaması seçmelisiniz? Aşağıdaki durumlarda boşluk kalıplamasını değerlendirin:

- Cıvata somunları, conta ve taban plakaları gibi yüksek hacimli, özdeş düz bileşenler

- Temiz kenar bitişleriyle hassas dış kontürler

- Sonraki şekillendirme işlemlerinde kullanılacak başlangıç boşlukları

Yumruk atma (Aynı zamanda delme olarak da bilinir) bir iş parçası içinde delikler veya kesitler oluşturur. Burada çıkarılan malzeme hurda olarak değerlendirilir ve delikli sac ürününüz kalır. Bu presleme teknolojisi, bağlantı elemanları, havalandırma veya montaj amaçları için tam olarak konumlandırılmış delikler üretmede üstün performans gösterir.

Delme işlemiyle yapılan presleme örneği, havalandırma desenleri için onlarca tam olarak konumlandırılmış deliğe ihtiyaç duyulan elektrik muhafazalarının imalatında görülebilir. Boşluk alma (blanking) presleme metali ve delme işlemi genellikle birlikte çalışır: önce genel şekil boşluk alınarak oluşturulur, ardından sonraki işlemlerde gerekli delikler delinir.

Kesme ve Kabartma Dahil Hassas Teknikler

Karmaşık yüzey detaylarına mı ihtiyacınız var yoksa çok sıkı toleranslara mı? Damgalama ve kabartma işlemleri, diğer presleme yöntemlerinin ulaşamadığı sonuçlar sunar.

Madeni Para Basma i̇ş parçasının her iki yüzüne aynı anda büyük bir basınç uygulayarak, mükemmel hassasiyetle kabartma veya çukurlaştırma özelliklerini oluşturur. HLC Metal Parts açıklamasına göre, bu süreç karmaşık desenler ve dokuları metal yüzeylerde oluşturur —tam olarak para madeni paralarının üretildiği gibi. Çelik ve diğer metallerin kalıplanması, inch'in binde birleri cinsinden ölçülen toleranslara sahip parçalar üretir.

Uygulamanız aşağıdaki gereksinimleri karşılaması gerektiğinde kalıplama yöntemini seçin:

- Anısına üretilen eşyalar, takılar veya logosu bulunan markalı donanımlar

- Olağanüstü düzgünlük gerektiren hassas baskı parçaları

- Aşınmaya dayanması ve fonksiyonel özelliklerini kaybetmemesi gereken yüzey özellikleri

Çizgi i̇ş parçasının yalnızca bir yüzünü baskılar; bu da kabartma veya çukurlu desenler oluştururken karşı yüzün aynalı bir görüntü oluşturmasını sağlar. Bu teknik, paneller, isim plakaları ve tüketici ürünleri üzerinde dekorasyonu artırır ve görsel çekiciliği artırır.

Bükme bükme işlemi, metal levhayı belirli açılarda şekil değiştirmek için pres bükme makinesi kullanarak aşırı kuvvet uygular ve V şeklinde veya U şeklinde bileşenler oluşturur. Bu baskı işlemi, muhafazalar, kapaklar, bağlantı parçaları ve çerçevelerin üretiminde hayati öneme sahiptir. Karmaşık eğriler yerine açısal özelliklere ihtiyaç duyduğunuzda bükme işlemi, yüksek üretim hızlarında tutarlı sonuçlar verir.

Kenar Oyma delinmiş deliklerin kenarlarını 90 derecelik açılarla bükerek keskin kenarlar yerine pürüzsüz kenarlıklar oluşturur. Üretim referanslarına göre, kenarlandırma (flanging), yapısal dayanıklılığı artırırken güvenliği ve görünüşü de iyileştirir. Kenarlandırılmış kenarları tanklarda, borularda, otomobil gövde panellerinde ve takviye edilmiş açıklıklar gerektiren her türlü uygulamada bulabilirsiniz.

Uzatma malzemeyi orijinal boyutlarının ötesine çekerek metal yüzeylerde çıkıntılar veya genişletilmiş alanlar oluşturur. Bu teknik, akıcı ve pürüzsüz kontürlerin kritik olduğu kapı panelleri ve tavan bölümleri gibi karmaşık otomotiv bileşenlerinin üretimini sağlar.

Katlanabilir metal kenarları silindirik şekiller veya pürüzsüz, yuvarlak profiller oluşturacak şekilde sarar. Bu süreç, boruların, millerin ve menteşelerin üretimini gerçekleştirirken tüketici ürünlerinde tehlikeli keskin kenarların ortadan kaldırılmasını da sağlar.

Çukuru oluşturma kablo döşemesi, drenaj veya mekanik bağlantılar için yol oluşturmak amacıyla saclara kanallar açar. Konumlandırma veya montaj için hassas oluklara ihtiyaç duyan bileşenler bu özel teknikten yararlanır.

| Süreç Adı | Ana Uygulama | Tipik Sektörler | Malzeme Kalınlığı Aralığı |

|---|---|---|---|

| Boşaltma | Levha malzemeden düz şekillerin kesilmesi | Otomotiv, Elektronik, Ev Aletleri | 0,5 mm - 6 mm |

| Yumruk atma | Deliklerin ve kesitlerin oluşturulması | HVAC, Elektrik, İnşaat | 0,3 mm – 12 mm |

| Madeni Para Basma | Yüksek hassasiyetli yüzey detayları | Takı, Para, Hassas Donanım | 0,2 mm – 3 mm |

| Bükme | Çerçeveler/baskı parçaları için açısal deformasyon | Mobilya, Otomotiv, Havacılık | 0,5 mm - 10 mm |

| Kenar Oyma | Kenar oluşturma ve takviye | Otomotiv, Tanklar, Borular | 0.8mm - 6mm |

| Uzatma | Karmaşık konturlar için yüzey genişletmesi | Otomotiv gövde panelleri, havacılık | 0,6 mm – 4 mm |

| Çizgi | Yükseltilmiş dekoratif desenler | Tüketici Ürünleri, İşaretlemeler, El Sanatları | 0,3 mm – 2 mm |

| Katlanabilir | Yuvarlatılmış kenarlar ve silindirik formlar | Mafsallar, Borular, Güvenlik Bileşenleri | 0,4 mm - 3 mm |

| Çukuru oluşturma | Bağlantılar için kanal oluşturma | Elektriksel ve Mekanik Montaj | 0,5 mm - 4 mm |

Doğru sac kesme işlemini seçmek, parçanızın gereksinimlerini teknik yeteneklerle eşleştirmeyi gerektirir. Geometri karmaşıklığınızı, tolerans ihtiyaçlarınızı, üretim hacminizi ve malzeme özelliklerinizi göz önünde bulundurun. Genellikle üreticiler, ilerleyici kalıp işlemlerinde birden fazla tekniği bir araya getirir—başlangıç şekli için kesme işlemi, montaj delikleri açma, flanş bükme ve tanımlama işaretleri basma işlemlerini tümüyle sürekli bir süreç içinde gerçekleştirirler.

Dokuz temel tekniğe sahip olmanız, hangi ekipmanın bu yetenekleri en etkili şekilde sağladığını merak etmenize neden olabilir. Bir sonraki bölüm, mekanik, hidrolik ve servo sistemler olmak üzere pres türlerini ele alır ve belirli üretim gereksinimlerinize uygun makine seçimine yardımcı olur.

Mekanik, Hidrolik ve Servo Presler Arasında Seçim

Dokuz damgalama tekniğini başarıyla öğrendiniz—ancak işin gerçekçi yanı şu: En iyi teknik bile, doğru presin arkasında olmadan başarısız olur. Metal damgalama presinizi seçmek yalnızca bir satın alma kararı değildir; bu seçim, parça kalitesini, üretim hızını ve sonunda kar marjınızı doğrudan etkiler. Üretim ihtiyaçlarınıza özel olarak ekipmanı uygun şekilde seçebilmeniz için üç ana pres türünü inceleyelim.

Yüksek Hızlı Üretim için Mekanik Presler

Yüksek hacimli üretim için maksimum hız mı gerekiyor? Geleneksel mekanik damgalama presleri, sektörün çalışma atlarıdır—ve bunun iyi bir nedeni vardır. Buna göre Stamtec'in teknik karşılaştırması göre mekanik presler, özellikle daha düzgün parçaları ve daha basit, daha yüzeysel şekillendirme gereksinimlerini karşılayan parçaları işlerken en yüksek üretim hızlarını sağlar.

Peki, mekanik tahrikli bir çelik presi bu kadar etkili kılan nedir? Cevap, kasnak fiziğinde yatmaktadır. Ağır bir kasnak dönel enerjiyi depolar ve ardından her vuruşta bir kavrama-fren mekanizması aracılığıyla bu enerjiyi serbest bırakır. Bu tasarım aşağıdaki avantajları sunar:

- En yüksek vuruş hızları tüm pres türleri arasında — ilerleyici kalıp işlemlerine ideal

- Yüksek doğruluk ve tekrarlanabilirlik sabit parça kalitesi için

- Kurulum ve kullanımın basitliği kanıtlanmış, güvenilir teknolojiyle

- Göreceli olarak düşük başlangıç maliyeti servo alternatiflere kıyasla

Ancak mekanik sistemlerin sınırlamaları vardır. Strok uzunluğu genellikle sabittir, kayma hız profilleri bir çevrim içinde değiştirilemez ve tam tonaj kapasitesi yalnızca alt ölü noktaya yakın bölgelerde sağlanır. Otomotiv, ev aletleri ve donanım parçaları gibi bobin malzemeden ilerleyici veya taşıyıcı kalıplarla işlenen parçalarda bu kısıtlamalar nadiren önem taşır; ancak derin çekimli veya karmaşık şekillendirilmiş parçalar farklı çözümler gerektirebilir.

Hassas Kontrol İçin Hidrolik ve Servo Sistemler

Parçalarınız derin çekim, karmaşık şekillendirme veya strokun en alt noktasında bekleme süresi gerektiriyorsa ne olur? Hidrolik presler bu senaryolarda üstün performans gösterir — ancak çok yönlülük için hızdan ödün verir.

Hidrolik tahrikli bir çelik pres makinesi, değişken strok uzunluğu, tam strok aralığında kayma hareketi kontrolü ve her hızda tam çalışma enerjisi sunar. Tanklar, silindirler veya kase şeklinde parçalar üretmeyi hayal edin—bu parçaların üretiminde presleme işlemi sırasında malzemenin yoğun şekilde akması gerekir. Hidrolik sistemler, strokun herhangi bir noktasında tam pres kapasitesini sağladığından, bu tür zorlu uygulamalar için idealdir.

Bunun karşılığı nedir? Hidrolik presler genellikle mekanik alternatiflerden daha yavaş çalışır ve daha düşük doğruluk ile tekrarlanabilirlik sunar. Ancak üretim hızı, şekillendirme kabiliyetinin gerisinde kalırsa, hidrolik teknoloji zorlu geometriler için hâlâ tercih edilen çözüm olmaya devam eder.

Şimdi servo presi düşünün—mekanik verimliliği hidrolik benzeri esneklikle birleştiren bir sac metal şekillendirme makinesi. Servo teknolojisi, geleneksel kasnak, kavrama ve freni yüksek kapasiteli motorlarla değiştirir; bu motorlar, programlanabilir strok profilleri, hassas kaydırma hareketi kontrolü ve tek bir çevrim içinde bile değişken hız sağlar.

Sektör verilerine göre mekanik servo presler şunları sunar:

- Değişken strok profilleri her iş için özelleştirilebilir

- Her hızda tam çalışma enerjisi —yavaş şekillendirme işlemlerinde bile

- Birçok uygulamada geleneksel mekanik preslere yaklaşan çevrim hızları birçok uygulamada

- Yüksek doğruluk ve tekrarlanabilirlik programlanabilir hassasiyetle

Ancak dezavantajı nedir? Servo sistemlerin başlangıç maliyetleri önemli ölçüde daha yüksektir. İki farklı tahrik teknolojisi mevcuttur: standart AC servo motorlar kullanan bağlantı destekli sistemler (daha maliyet etkin) ve özel yüksek torklu motorlar kullanan doğrudan tahrik sistemleri (maksimum performans).

Karmaşık çok istasyonlu işleri işleyen transfer dövme presi operasyonları için servo teknolojisi giderek daha fazla hakimiyet kazanmaktadır. Derin çekme, ılık şekillendirme, bileşik presleme ve bağlantı hareketlerinin simülasyonu gibi özel profilleri programlama yeteneği, geleneksel sistemlerin eşleşemeyeceği üretim olanakları sunar.

| Parametre | Mekanik basınç makinesi | Hidrolik pres | Servo Pres |

|---|---|---|---|

| Hız aralığı | En yüksek (ilerlemeli kalıplar için en iyisidir) | En yavaş (hızla sınırlıdır) | Yüksek (mekanik seviyeye yaklaşır) |

| Tonaj Kapasitesi | Tam olarak alt ölü noktada | Tam olarak tüm strok boyunca | Tam olarak alt ölü noktada |

| Hassas Nivo | Yüksek doğruluk ve tekrarlanabilirlik | Daha düşük doğruluk | En yüksek programlanabilir hassasiyet |

| Enerji Tüketimi | Orta düzey (kasnak bağımlıdır) | Sürekli pompa çalışması | Enerji verimli (isteğe bağlı çalıştırma) |

| En İyi Uygulamalar | Yüksek hızda düz parçalar, ilerlemeli kalıplar | Derin çekimler, karmaşık şekiller, bekleme işlemleri | Çok yönlü—çekme, şekillendirme, kesme |

| Başlangıç maliyeti | Nisbi Olarak Düşük | Nisbi Olarak Düşük | Nissaba derecede yüksek |

| Strok esnekliği | Sabit (sınırlı ayar imkânı) | Tamamen değişken | Tamamen programlanabilir |

Peki hangi metal pres makinesi işletmenize uygundur? Karar alma çerçevesi basittir: mekanik presler eşsiz hız sağlar ancak esneklikten yoksundur; hidrolik presler karmaşık parçalar için çok yönlülük sunar ancak üretim kapasitesinde azalma yaşatır; servo presler ise her iki avantajı bir araya getirir ama yüksek maliyetlidir.

Üretim karışımınızı dikkatlice değerlendirin. Nispeten basit parçalardan yüksek hacimli üretim yapıyorsanız, mekanik presler verimliliği maksimize eder. Geniş malzeme akışı gerektiren düşük hacimli karmaşık bileşenler için hidrolik sistemler ekonomik olarak mantıklıdır. Ayrıca talepkâr kalite gereksinimleriyle birlikte çeşitli parça aileleri arasında esneklik gerektiğinde servo teknolojisi daha yüksek yatırımını hak eder.

Basınç seçimi anlaşıldıktan sonra, başka bir kritik karar beklemektedir: Seçilen sac şekillendirme işlemi için hangi malzemeler en iyi performansı gösterir? Bir sonraki bölüm, malzeme seçimini size rehberlik eder—optimal sonuçlar elde etmek için metal özelliklerini süreç gereksinimleriyle eşleştirir.

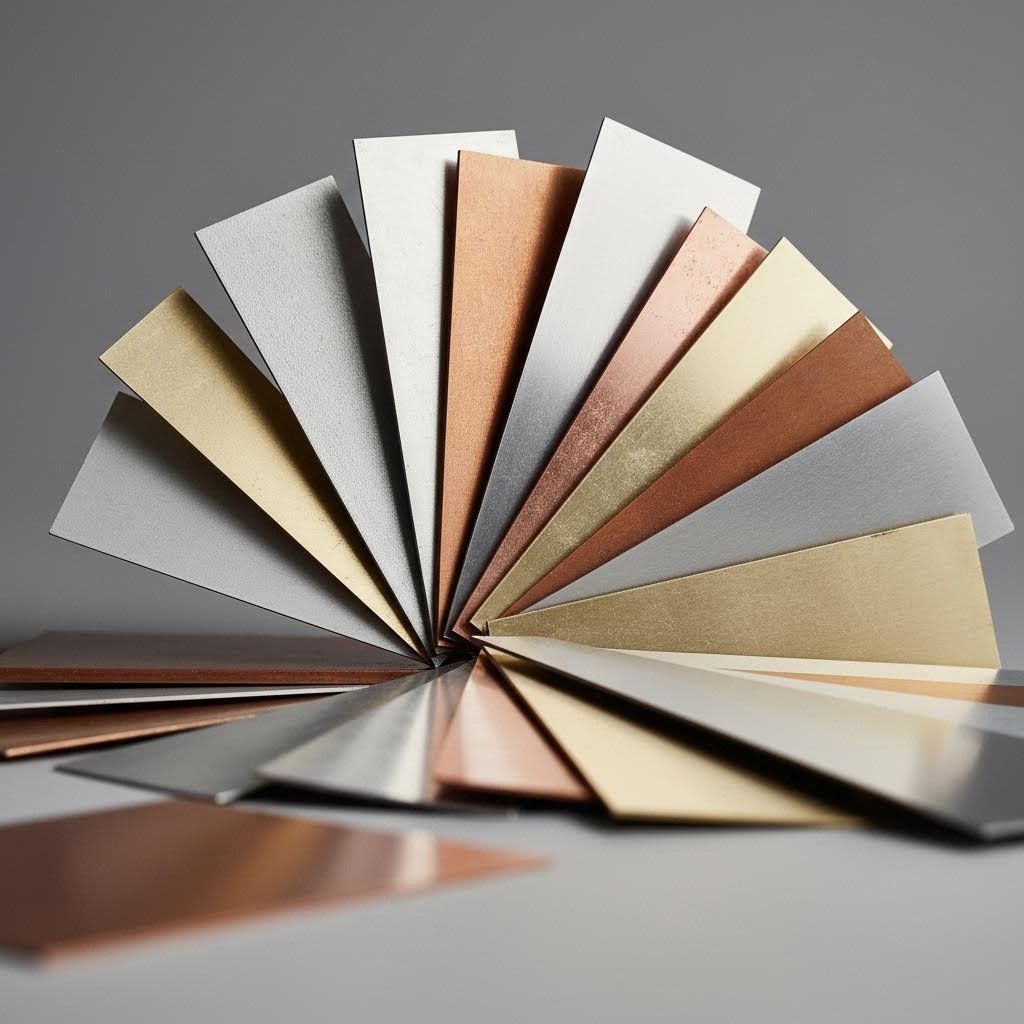

Optimal Sac Şekillendirme Sonuçları İçin Malzeme Seçim Kılavuzu

Basınç makinesi türünüzü seçtiniz ve doğru sac şekillendirme tekniklerini belirlediniz—ancak burada birçok proje başarısız olur: Sac şekillendirmeye uygun olmayan metalin seçilmesi. Malzeme seçimi, en pahalı seçeneği seçmekle ilgili değildir; bunun yerine, şekillendirilebilirlik, performans ve maliyet arasında mükemmel dengeyi bulmakla ilgilidir. Bu kararı yanlış verirseniz, çatlama, aşırı geri yaylanma veya hizmet sırasında başarısız olan parçalarla karşılaşacaksınız.

Bir metalin sac şekillendirmeye diğerlerinden daha üstün olmasını sağlayan nedir? Dört temel özellik, şekillendirilebilirliği belirler:

- Tokluk: Metalin kırılmasından önce ne kadar uzayabileceği—derin çekmeler ve karmaşık formlar için kritik öneme sahiptir

- Elastik Sınır Gücü: Kalıcı şekil değişimi başladığında oluşan gerilme seviyesi—gereken tonajı ve geri yaylanmayı etkiler

- İş Sertleşmesi: Malzemenin deformasyon sırasında ne kadar hızlı güçlendiği—çok aşamalı işlemler üzerinde etki yaratır

- Gerilim geri dönüş davranışı: Şekillendirme sonrası elastik geri dönüş—ulaşılabilir toleransları ve kalıp telafi ihtiyacını belirler

CEP Technologies'e göre, doğru metal presleme malzemelerinin seçilmesi; parça kullanım amacını, şekillendirilebilirliği, korozyon direncini ve maliyeti dikkate alarak değerlendirmeyi gerektirir. Şimdi her bir ana malzeme kategorisinin performansını inceleyelim.

Çelik Sınıfları ve Kalıp Presleme Özellikleri

Çelik, iyi bir nedenden dolayı metal presleme uygulamalarında öncülük eder—farklı uygulamalarda üstün dayanım, kanıtlanmış şekillendirilebilirlik ve maliyet verimliliği sunar. Ancak "çelik" terimi, çok farklı presleme davranışlarına sahip onlarca sınıfı kapsar.

Karbon çeliği yüksek hacimli üretim için hâlâ işçilerin en çok tercih ettiği malzemedir. Düşük, orta ve yüksek karbonlu varyantları mevcuttur; bu çelikler, rekabetçi fiyatlarla mükemmel şekillendirilebilirlik sunar. Düşük karbonlu sınıflar (karbon içeriği %0,30’un altında), otomotiv bağlantı parçaları, ev aleti muhafazaları ve genel yapısal bileşenler için kolayca preslenebilir ve iyi çalışır. Daha yüksek karbon içeriği sertliği artırır ancak sünekliği azaltır; bu nedenle uygulamanız için metal presleme malzemeleri seçerken dikkat edilmesi gereken önemli hususlardır.

Paslanmaz çelik damga korozyon direnci ve yüksek mukavemet gerektiren uygulamalara yöneliktir. Tenral’ın malzeme kılavuzuna göre, 304 sınıf paslanmaz çelik, çekme dayanımı 515 MPa’yı aşar ve tuz spre yayılımı direnci 48 saati geçer. Bu özellikler, tıbbi ekipman kapakları, gıda işleme bileşenleri ve dış mekân uygulamaları için idealdir. 430 sınıfı ise, katı pas önleme gereksinimleri olmayan yapısal parçalar için daha düşük maliyetli bir seçenektir.

Ancak paslanmaz çelik, şekillendirme işlemlerinde zorluklar yaratır. Daha yüksek akma mukavemeti, daha büyük pres tonajı gerektirir; artan iş sertleşmesi oranları ise çok aşamalı işlemler için dikkatli süreç planlaması gerektirir. Yaylanma davranışı, yumuşak çeliğe kıyasla daha belirgindir—daha dar kalıp toleransları ve potansiyel olarak birden fazla şekillendirme tekrarı beklenmelidir.

Yüksek dayanımlı düşük alaşımlı (HSLA) çelikler otomotiv ve havacılık uygulamaları için geliştirilmiş mekanik özellikler sunar. Bu malzemeler, yapısal bütünlüğü korurken daha ince kalınlıklar kullanılarak ağırlık azaltımını sağlar. Peki karşılığı nedir? Azalmış süneklik ve artan yaylanma, daha gelişmiş kalıp tasarımı ile süreç kontrolünü gerektirir.

Ön kaplamalı çelikler şekillendirmeden sonraki yüzey işlemleri gereksinimini ortadan kaldırarak üretimi kolaylaştırır:

- Galvanizli Çelik: 8 μm veya daha kalın çinko kaplama, şasi bağlantı parçaları ve ev aleti panelleri gibi uygulamalar için düşük maliyetli temel pas önleme sağlar

- Nikel kaplamalı çelik: Talep edilen uygulamalar için son işlem gereksinimlerini azaltan, çinkodan daha yüksek korozyon direnci

Alüminyum ve Bakır Alaşımlarıyla İlgili Dikkat Edilmesi Gerekenler

Ağırlık azaltımı tasarım gereksinimlerinizi belirliyorsa alüminyum presleme işlemi hayati hâle gelir. Yoğunluğu yalnızca 2,7 g/cm³ olan alüminyum, çeliğin yaklaşık üçte biri kadar ağırdır; bu nedenle işlenmiş alüminyum parçalar fonksiyonelliği feda etmeden önemli ölçüde ağırlık tasarrufu sağlar.

Alüminyum presleme parçaları aşağıdaki gereksinimleri karşılayan uygulamalarda üstün performans gösterir:

- 5G baz istasyonu ısı emicileri ve elektronik muhafazaları için hafif bileşenler

- Mükemmel Termal ve Elektriksel İletim Özelliği

- Ek kaplamalara gerek kalmadan iyi korozyon direnci

- Çevre dostu üretim için yüksek geri dönüştürülebilirlik

6061-T6 alaşımı, çekme mukavemeti 110–500 MPa aralığında ve üstün şekillendirilebilirliğe sahip olması nedeniyle hassas alüminyum presleme için popüler bir seçimdir. Gerçek dünyadan bir örnek: Bir iletişim şirketi, bakırdan hassas preslenmiş 6061-T6 alüminyum ısı emicilere geçerek ısı dağıtım verimliliğini %25 artırmış ve ağırlığı 100 gramın altına düşürmüştür.

Alüminyumun yumuşaklığı, şekillendirme sırasında hoşgörülü olmasını sağlar ancak geri yaylanma kontrolü ve yüzey parlaklığını koruma konusunda zorluklar yaratır. Yağlayıcı seçimi kritik hâle gelir; uygun olmayan yağlama, hem görünümü hem de performansı bozan yüzeyde yapışma (galling) ve diğer yüzey kusurlarına neden olur.

Bakır presleme elektriksel iletkenliğin en üst düzeyde olduğu uygulamalara yöneliktir. İletkenliği %98’e ulaşan bakır, elektronik ve telekomünikasyon sektöründe mikro-kontaklar, SIM kart yayları ve bağlantı uçları oluşturur. Malzeme karmaşık şekillere temiz bir şekilde delinir; ancak nispeten yumuşak yapısı, yüzey hasarını önlemek için dikkatli işlemeyi gerektirir.

Bakır (bakır-çinko alaşımı) estetik ve işlevsellik açısından dengeli bir çözüm sunar. H62 pirinç, HB≥80 sertlik değerine ulaşırken mükemmel işlenebilirliğe sahiptir ve presleme sonrası ikincil işlem gerektirmez. Bu alaşım, akıllı kapı kilit mekanizmalarında, otomotiv HVAC bağlantı elemanlarında ve aynı zamanda iletkenlik ile aşınmaya dayanıklılık gerektiren diğer uygulamalarda kullanılır.

Fosfor bronz olağanüstü elastikiyet, korozyon direnci ve aşınma özellikleri için bakır, kalay ve fosforu bir araya getirir. Berilyum bakırı, talepkar uygulamalar için daha yüksek dayanım sağlar ve ek sertlik kazandırmak amacıyla ısıl işlem uygulanabilir—ancak malzeme maliyetleri önemli ölçüde daha yüksektir.

Malzeme kalınlığı, hem süreç seçimi hem de tonaj gereksinimleri üzerinde doğrudan etki yaratır. CEP Technologies, 0,002 inç ile 0,080 inç kalınlığındaki bobin malzemeler için sac şekillendirme kapasitesine sahip olduğunu bildirir; küçükten orta boy parçalar için pres kapasiteleri 15 ila 60 ton arasındadır. Daha kalın malzemeler orantılı olarak daha yüksek kuvvetler gerektirir ve elde edilebilir geometrileri sınırlayabilir—özellikle minimum büküm yarıçapları, genellikle malzeme kalınlığıyla orantılıdır.

| Malzeme Türü | Çekim gücü (Mpa) | Yoğunluk (g/cm3) | Tuz püskürtmesine dayanıklılık | En Uygun Kullanım Alanları |

|---|---|---|---|---|

| Alüminyum Alaşımları | 110-500 | 2.7 | 24–48 saat | Isı emiciler, elektronik muhafazalar, hafif yapılar |

| Stainless çelik (304) | ≥515 | 7.9 | ≥48 saat | Tıbbi cihazlar, gıda ekipmanları, dış mekân bileşenleri |

| Bakır | 200-450 | 8.9 | 12-24S | Elektrik bağlantı elemanları, uçlar, konektörler |

| Pirinç (H62) | 300-600 | 8.5 | 24–36 saat | Kilit mekanizmaları, HVAC bağlantı parçaları, dekoratif donanımlar |

| Galvanize Edilmiş Demir | ≥375 | 7.8 | ≥24H | Şasi bağlantı parçaları, ev aleti panelleri, maliyet duyarlı parçalar |

Malzeme seçimi ile elde edilebilir toleranslar arasındaki ilişki dikkatle incelenmelidir. Paslanmaz çelik gibi daha sert malzemeler daha yüksek elastik geri dönüş (springback) gösterir; bu nedenle son boyutlara ulaşmak için daha dar kalıp toleransları ve potansiyel olarak çoklu şekillendirme operasyonları gerekebilir. Alüminyum gibi daha yumuşak metaller kolayca şekillendirilebilir ancak boyutsal kararlılığını korumak için işlenirken ekstra destek gerektirebilir. Tolerans gereksinimleri kritik olduğunda, prototipleme aşamasında malzeme testleri zorunlu hâle gelir; gerçek dünya davranışını tahmin etmede teorik hesaplamaların sınırları bellidir.

Malzeme seçimi anlaşıldıktan sonra dikkat edilmesi gereken başka bir kritik faktör daha vardır: düz sacı bitmiş bileşenlere dönüştüren kalıp sistemi. Bir sonraki bölüm, doğru ve tekrarlanabilir metal presleme işlemlerini mümkün kılan hassas mühendislik olan kalıp tasarımı temellerini ele alır.

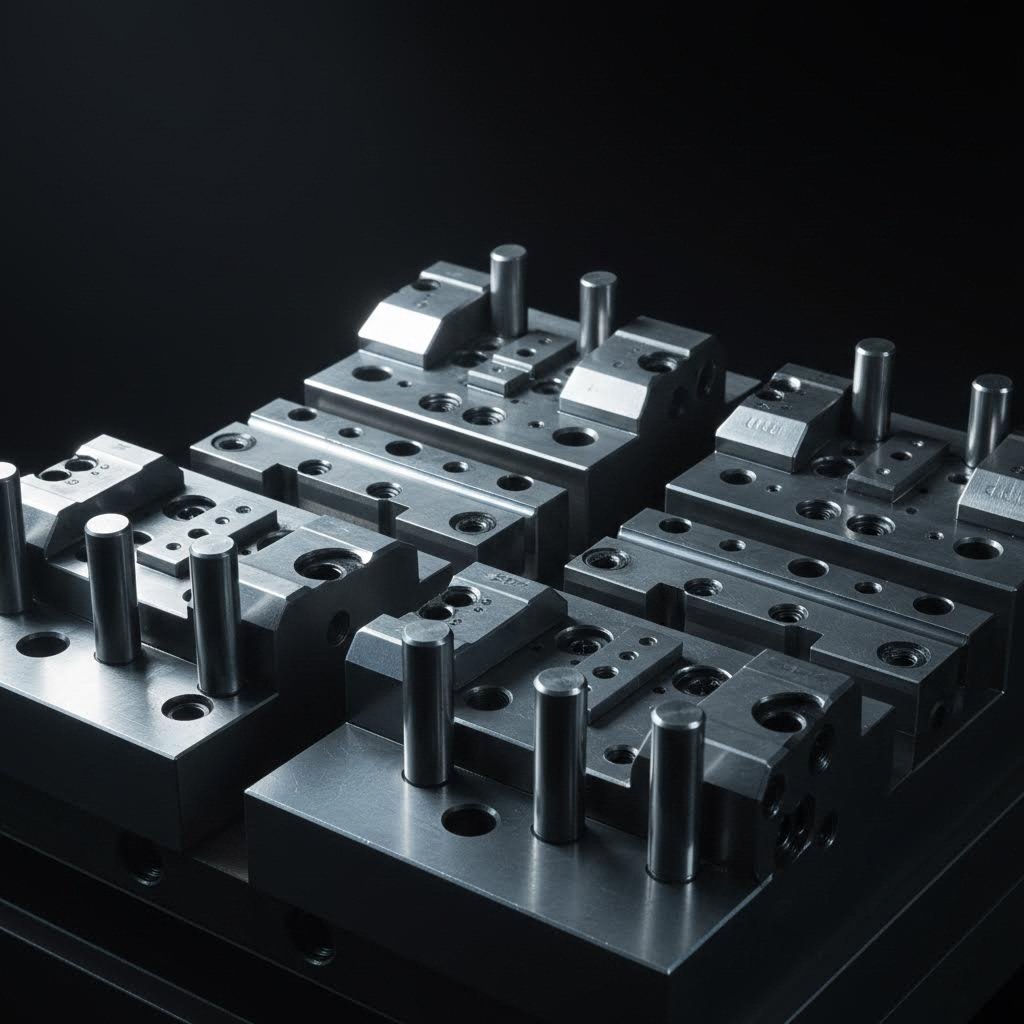

Kalıp Takımları ve Kalıp Tasarımı Temelleri

Mükemmel malzemeyi seçtiniz ve doğru presle eşleştirdiniz—ancak başarılı sac kesim operasyonlarını maliyetli başarısızlıklardan ayıran gerçek şu ki: kalıplarınız her şeyi belirler. Kötü tasarlanmış veya bakımı yapılmamış kalıplarla birleştirildiğinde, en iyi malzemeler ve makinalar bile hurda üretir. Sac kesim kalıpları temellerini anlayarak, sadece parça alıcısı olmaktan çıkıp tedarikçileri değerlendirebilen ve kalite sorunlarını önceden önleyebilen bilgili bir ortak haline gelirsiniz.

Kritik Kalıp Bileşenleri ve İşlevleri

Sac kesim kalıbının içinde tam olarak ne olur? Bunu, bir makinenin içinde çalışan bir hassas makine olarak düşünün—düz metal levhayı karmaşık şekillere dönüştürmek için mükemmel senkronizasyonla çalışan onlarca bileşen. Evans Metal Stamping teknik kılavuzuna göre, aşağıdaki bileşenler her ilerlemeli kalıp için temeldir:

- Kalıp Seti: Tüm diğer bileşenleri kesin hizalamada tutan temel yapı—genellikle üst ve alt plakalardan ve yönlendirme pimlerinden oluşur

- Zımbalar: Malzemeye karşılık gelen kalıp boşluklarına bastırılarak malzemeyi delen veya şekillendiren erkek aletler

- Kalıp Düğmeleri (Burçlar): Delici uçları alan ve delik geometrilerini belirleyen sertleştirilmiş takımlar—aşındıklarında değiştirilebilir

- Delici Uç Tutucu: Delici uçları tam olarak istenen konumlarda sabitlerken aynı zamanda pres kolu tarafından iletilen kuvveti de iletir

- Çıkarıcı plaka: Her vuruş sonrası delici uçlardan malzeme artığını uzaklaştırır ve işlemler sırasında iş parçasını düz tutar

- Ölçü pimleri: Daha önce delinmiş deliklere giren, şeridin kesin konumlandırılmasını sağlayan kurşun şeklinde veya konik rehberler

- Malzeme Artığı Açıklığı: Delinen malzemenin tıkanmadan serbestçe düşmesine izin veren tasarlanmış açıklıklar

Delici uç ve kalıp açıklığı neden bu kadar önemlidir? Künt makaslarla kağıt kesmekle keskin makaslarla kesmek arasındaki farkı düşünün—aynı ilke endüstriyel ölçekte de geçerlidir. Doğru açıklama (genellikle malzeme kalınlığının her bir tarafı için %5–%10 arası) temiz kesme işlemi sağlar ve fazla kenar döküntüsü (bur) oluşumunu veya takımın erken aşınmasını önler. Açıklık çok dar olursa delici uçlar sıkışır veya kırılır; çok geniş olursa kenarlar düzensiz hâle gelir ve ikincil kenar temizleme işlemleri gerektirir.

Şerit metal presleme tasarımı yapılırken stripper (malzeme ayırıcı) plakası özel dikkat gerektirir. Bu plaka, matristen malzemeyi çıkarmakla kalmaz; aynı zamanda şekillendirme işlemlerinde sacı düz tutan bir baskı yastığı işlevi görür. Yaylı stripper'lar, derin çekmeler veya karmaşık bükümler sırasında malzemenin doğru akışına izin verirken buruşmaları önleyen kontrollü bir kuvvet sağlar.

Pilot pimleri, yalnızca besleme mekanizmalarının çözemeyeceği bir sorunu giderir. Şerit malzeme ilerleyici kalıplarda ilerlerken, birkaç binde bir inçlik (0,001 inç) konum doğruluğu hayati önem taşır; ancak besleme sistemleri genellikle bu düzeyde hassasiyeti sağlayamaz. Pilotlar, her işlemden önce şeridin tam olarak hizalanmasını sağlamak amacıyla daha önce delinmiş deliklere girer. Bu telafi edici unsur olmaksızın, biriken konumlandırma hataları çok istasyonlu ilerleyici işlemlerin uygulanmasını imkânsız hale getirirdi.

Karmaşık Parçalar İçin İlerleyici Kalıp Tasarımı

Karmaşık geometrileri yüksek hacimlerde üretmeniz gerektiğinde, ilerlemeli kalıp ile presleme işlemi tercih edilen yöntem haline gelir. Ancak mükemmel bir presleme tasarımıyla sadece yeterli düzeydeki yaklaşımları ayıran nedir?

Kenmode’un ilerlemeli kalıp genel bakışına göre, hassas parçalar üretmek üzere kalıplar tasarlamak, uzun vadeli üretim başarısını sağlamak için en kritik adımlardan biridir. İlerlemeli kalıplar, kesme, delme, şekillendirme ve bükme gibi çoklu işlemleri tek bir takımda birleştirir; bu takım, şerit malzeme sıralı istasyonlar boyunca ilerlerken tüm adımları gerçekleştirir.

Kalıp karmaşıklığı ile parça geometrisi arasındaki ilişki net bir örüntü izler. Delikleri olan basit düz parçalar yalnızca kesme istasyonları gerektirir. Bükümlerin eklenmesi, hassas toleranslara sahip şekillendirme istasyonlarının kullanılmasını gerekli kılar. Karmaşık üç boyutlu şekiller ise nihai kesime kadar şeridin bütünlüğünü koruyan ara taşıyıcılarla dikkatlice sıralanmış işlemler gerektirir.

Atlayıcı kesintiler, ilerlemeli kalıp işlemlerinde kritik bir rol oynar. Taşıyıcı şeritlerde stratejik olarak yerleştirilen bu kesintiler, şekillendirilmiş özelliklerin sonraki istasyonlardan engel olmaksızın geçmesine olanak tanır. Uygun atlayıcı tasarımı yapılmadığı takdirde, yükseltilmiş kabartmalar veya bükülmüş flanşlar kalıp bileşenleriyle çarpışır—bu da üretimi durdurur ve kalıplamayı hasara uğratır.

İşte burada modern teknoloji, geleneksel presleme tasarım yeteneklerini dönüştürür. Kalıp tasarımı sırasında ileri düzey CAE (Bilgisayar Destekli Mühendislik) simülasyonu, kusurları önler ve yineleme döngülerini azaltır—çelik kesilmeden önce malzeme incelmesi, buruşma veya geri yaylanma gibi potansiyel sorunları tespit eder. Şöyle şirketler gibi Shaoyi cAE simülasyonundan yararlanır ve IATF 16949 sertifikasyonuyla desteklenen bu yaklaşımı kullanarak hassas presleme kalıplarında %93 ilk geçiş onay oranı elde eder; böylece hızlı prototiplemeden yüksek hacimli üretim aşamasına kadar OEM standartlarını karşılayan maliyet etkin kalıplama çözümleri sunar.

İlerlemeli işlemler için yapılandırılmış metal presleme ekipmanları, bu araçların gerektirdiği hassas hizalamayı korurken karmaşık kalıp setlerini barındırabilmelidir. Alt astarlar gibi özellikler ayarlama imkânı sağlar, durdurma blokları şerit ilerlemesini kontrol eder ve sensörler, hasar meydana gelmeden önce besleme doğruluğunu izler ve yanlış besleme durumlarını tespit eder.

Tutarlı Kalite İçin Kalıp Bakım Uygulamaları

En gelişmiş çelik presleme kalıpları bile zamanla aşınır. Delici kenarlar körelir, açıklıklar aşınmadan dolayı artar ve tekrarlanan darbelerden dolayı hizalama kaymaları oluşur. Uygun bakım protokollerinin belirlenmesi, kalıpların ömrünü uzatırken reddedilen parçalara yol açan kalite kaymalarını önler.

- Düzenli Muayene Programları: Kesme kenarları, şekillendirme yüzeyleri ve hizalama özellikleri, yalnızca sorunlar ortaya çıktığında değil, belirli vuruş sayılarına göre tanımlanmış aralıklarla incelenmelidir

- Önleyici Bileyme: Kenarlar, kenar kesintileri kabul edilemez hale gelene kadar aşınmadan önce, genellikle malzemeye bağlı olarak her 20.000–50.000 darbede bir kez, geri dönüşüm (regrind) ile çentik ve kalıp bölümlerini yenileyin

- Boşluk izleme: Çentik-kalıp boşluklarını düzenli olarak ölçün ve belgeleyin; aşınma tolerans sınırlarını aşmadan önce burçları ve diğer bileşenleri değiştirin

- Yağlama Yönetimi: Sürtünmeyi azaltan, bileşen ömrünü uzatan ve malzeme akışının tutarlı olmasını sağlayan uygun yağlama sistemlerini koruyun

- Hizalama Doğrulaması: Rehber pim uyumlarını ve pilot ilişkilerini periyodik olarak kontrol edin; üretim süreçleri boyunca küçük bir hizalama hatası büyük kalite sorunlarına yol açabilir

- Belgeleme ve takip: Tahminsel bakım temelleri oluşturmak amacıyla bakım faaliyetlerini, darbe sayılarını ve yapılan tüm ayarları kaydedin

Göre JV Manufacturing’ın kılavuzu sağlam kalite güvence süreçlerine sahip bir ortak seçmek—including inspection protokolleri ve ISO standartları gibi sertifikalar—her bir kalıp ve dövme takımının kesin toleranslara ve performans standartlarına uygun olmasını sağlar. Hassas dövme parçaları üretimi için ayrıntılı bakım kayıtları tutan ve teslimattan sonraki destek hizmeti sunan metal dövme presleri operatörlerini arayın.

Uygun kalıp bakımı yatırımı, parça kalitesinin ötesinde de faydalar sağlar. İyi bakımlı dövme makineleri plansız duruşları daha az yaşar, daha tutarlı çıktı üretir ve kalıp ömrü boyunca parça başına maliyetleri düşürür. Potansiyel üretim ortaklarınızı değerlendirirken, onların bakım uygulamaları, ekipman listeleri kadar beklenen kalite sonuçları hakkında bilgi verir.

Kalıpçılık temelleri anlaşıldıktan sonra kritik bir soru hâlâ cevap beklemektedir: Kalıplanmış parçaların kalitesini bozan kusurları nasıl tanımlar ve önlersiniz? Bir sonraki bölüm, yaygın kalıplama sorunlarını kök nedenleriyle eşleştirerek; kalite gereksinimlerini belirtme ve tedarikçi yeteneklerini etkili bir şekilde değerlendirme bilgisini sağlar.

Kalite Kontrolü ve Kusur Önleme Stratejileri

Yüksek hassasiyetli kalıplar için yatırım yaptınız ve doğru malzemeleri seçtiniz—ancak burada rahatsız edici gerçek şudur: yine de kusurlar oluşur. Dünya sınıfı kalıplama operasyonları ile başarısızlığa uğrayan üreticiler arasındaki fark, sorunların tamamen önlenmesinde değil; kusurların neden meydana geldiğini anlayıp üretim sürecinizi tehlikeye atmadan önce bunları önlemekte yatmaktadır. Yaygın kalıplama arızalarının arkasındaki mühendislik prensiplerini çözümleyerek, kalite gereksinimlerinizi güvenle belirleyebilmeniz için size rehberlik edelim.

Her metal preslenmiş parça, onu oluşturan sürecin bir hikâyesini anlatır. Kıvrımlar, yetersiz tutma kuvvetini ortaya çıkarır. Çatlaklar, aşırı malzeme gerilmesini gösterir. Kenar dantelleri (burrs), binlerce vuruş önce keskinleştirilmesi gereken aşınmış kalıpları işaret eder. Bu neden-sonuç ilişkilerini anladığınızda, kusurlu parçaları reddeden birinden, kusurlu parçaların baştan üretilmesini engelleyen birine dönüşürsünüz.

Yaygın Presleme Kusurlarının Tanımlanması ve Önlenmesi

Preslenmiş metal parçalar neden muayeneden geçemez? Neway Precision’ın teknik dokümantasyonuna göre yaygın kusurlar arasında kenar dantelleri (burrs), kıvrımlar, çatlaklar, elastik geri dönüş (springback), yüzey aşınmaları ve boyutsal sapmalar yer alır; bunların her biri özellikle otomotiv, enerji ve elektronik sektörlerinde güvenlik açısından kritik uygulamalarda işlevsellik ve uyumluluğu tehlikeye atar.

Kırışıklıklar yerel burkulma desenleri olarak görünür, genellikle flanş kenarlarında veya derin çekim bölgelerinde ortaya çıkar. Bunlara neden olan nedir? Dengesiz sac tutucu kuvveti ya da şekillendirme işlemlerinde aşırı malzeme akışıdır. Malzeme uygun şekilde sınırlandırılmadığında, düzgün bir şekilde uzamak yerine burkulur. Çözüm, sac tutucu basıncının ayarlanması, çekme çentiklerinin (draw bead) konfigürasyonunun optimize edilmesi ya da kalıp içindeki malzeme akış yolunun yeniden tasarlanmasıyla sağlanır.

Çatlaklar ve Kırıklar tam tersi bir sorunu temsil eder—malzemenin sınırlarını aşan uzaması. Bu kusurlar, özellikle DP780 veya TRIP980 gibi sınırlı uzama oranına sahip yüksek mukavemetli çeliklerde, dar yarıçaplar veya homojen olmayan şekil değiştirme yaşayan bölgelerde sıkça görülür. Önleme stratejileri arasında yeterli sünekliğe sahip malzemelerin seçilmesi, kalıp yarıçaplarının artırılması (R≥4t, burada t malzeme kalınlığıdır) ve zorlu uygulamalar için sıcak şekillendirme yönteminin kullanılması yer alabilir.

Bahar geri dönmesi mühendisleri sinirlendirir çünkü parça kalıpta doğru görür—ancak çıkartıldıktan sonra şekli değişir. Bu elastik geri dönüş, şekillendirme sırasında oluşan deformasyonun tamamının plastik olmaması nedeniyle meydana gelir; bir kısmı elastik kalarak kuvvet kaldırıldığında geri döner. Gelişmiş yüksek mukavemetli çelik parçalarda geri yaylanma açıları 6–10°'ye ulaşabilir ve bu durum nihai geometriyi önemli ölçüde etkiler. Telafi etmek için kalıp tasarımı aşamasında CAE benzetimi, fazla bükme stratejileri ve bazen nihai boyutların sabitlenmesi amacıyla ek kazıma (coining) işlemleri gereklidir.

Kırpma Kenarları (Burrs) —delme veya kesme işlemlerinden kaynaklanan keskin kalıntılardır—genellikle aşınmış kalıpları veya yanlış punch-kalıp açıklığını gösterir. Endüstri standartları, güvenlik ve sızdırmazlık yüzeylerinde 0,1 mm’yi aşan kenar yirtması (burr) yüksekliklerini kabul etmez. Önleme, uygun açıklığın (genellikle malzeme kalınlığının %10–15’i) korunmasını ve malzemenin sertliğine bağlı olarak her 10.000–50.000 vuruşta bir takım kontrol döngülerinin uygulanmasını gerektirir.

Boyutsal değişkenlikler araç hizalama hatası veya pres pistonu sapması nedeniyle dövülmüş metal parçaların tolerans spesifikasyonlarını aşması durumunda meydana gelir. Parça toleranslarının ±0,2 mm’yi aşması genellikle GD&T spesifikasyonlarının dışına çıkar ve bu parçaları hassas montajlar için kullanılamaz hâle getirir.

| Hata Türü | Temel Neden | Önleme Yöntemi | Tespit Yöntemi |

|---|---|---|---|

| Kırışıklıklar | Yetersiz sac tutucu kuvveti; fazla malzeme akışı | Tutucu basıncını artırın; çekme kenarlarını optimize edin; malzeme akışını yeniden tasarlayın | Görsel muayene; yüzey profilometrisi |

| Çatlaklar/Kırıklar | Aşırı gerilme; dar yarıçaplar; yetersiz malzeme sünekliği | Daha yüksek sünekliğe sahip malzemeler seçin; kalıp yarıçaplarını artırın; sıcak şekillendirme yöntemini değerlendirin | Görsel muayene; boyalı penetrant testi |

| Bahar geri dönmesi | Yüksek çekme dayanımlı alaşımlardaki elastik geri dönüş | CAE benzetimi; aşırı bükme telafisi; damgalama işlemleri | Koordinat ölçüm makinesi (CMM) ölçümü; optik karşılaştırıcı |

| Kırpma Kenarları (Burrs) | Aşınmış kalıp ekipmanı; yanlış punch-die açıklığı | İzin verilen açıklığı %10-15 aralığında tutun; her 10.000–50.000 vuruşta bir muayene döngüleri uygulayın | Görsel muayene; kenar kıvrımı yüksekliği ölçümü |

| Yüzey çizikleri | Yetersiz yağlama; parçacık kirliliği; pürüzlü kalıp yüzeyleri | Mikro-yağlama uygulayın; malzemeleri önceden temizleyin; kalıpları Ra 0,2 μm yüzey pürüzlülüğüne kadar cilalayın | Kontrollü aydınlatma altında görsel muayene |

| Boyutsal hatalar | Kalıp hizalamasızlığı; pres pistonu sapması; malzeme kalınlığı değişimi | Kılavuz çubukları ekleyin; pres paralelliğini doğrulayın; gelen malzemeyi onaylayın | CMM muayenesi; geçer/geçmez ölçüm aletleri |

Tutarlı Çıktı için Kalite Kontrolü Önlemleri

Kusurların ortaya çıkmasından sonra tespit edilmesi, reaktiftir ve maliyetlidir. Modern sac şekillendirme operasyonları, hurda üretimine neden olmadan önce sapmaları yakalamak amacıyla süreç içi izleme ve istatistiksel süreç kontrolü (SPC) yöntemlerine odaklanır.

Sac şekillendirme bileşenleri için etkili kalite kontrolü nasıl görünür? Buna göre NIMS sertifikalandırma standartları , nitelikli teknisyenlerin SPC kayıt teknikleri, malzeme uygunluk standartları ve hem niteliksel hem de değişken toleranslar için geçer/geçmez durumunu ayırt etme yeteneği konusunda uzman bilgi sahibi olduklarını kanıtlamaları gerekir.

Şekillendirilmiş parçalar için etkili kalite sistemleri çok katmanlıdır:

- İlk parça muayenesi: Üretim serilerine başlamadan önce tam boyutsal doğrulama — fiziksel parçaların dijital modellerle karşılaştırılması amacıyla 3B tarayıcıların kullanılması

- Kalıp İçi Sensörler: Pres yükü, malzeme beslemesi ve şekillendirme kuvvetlerinin gerçek zamanlı izlenmesi ile kusurlu parçalar birikmeden önce anormalliklerin tespiti

- İstatistiksel örneklem: Süreç kaymasını belirlemek için kritik boyutların periyodik olarak ölçülmesi ve sonuçların kontrol grafiklerine işlenmesi

- Malzeme İzlenebilirliği: Parti sertifikalandırması: Özellikle HSLA ve gelişmiş yüksek mukavemetli çelik kaliteleri için tutarlı mekanik özelliklerin sağlanması

Süreç mühendisliği yaklaşımı, kusurları yalnızca tespit etmekten ziyade bunların "neden" oluştuğunu anlamaya odaklanır. Kalıplanmış çelik parçalarda bir çatlak oluştuğunda sorulan soru sadece "ne arızalandı?" değil, "bu arızaya neden olan süreç parametresi nedir?" dir. Bu kök neden analizi yaklaşımı, kalite kontrolünü denetimden önleme yönüne dönüştürür.

Uygun kalıp tasarımı ve bakımı, hata önleme temelini oluşturmaya devam eder. Önceki bölümde de tartışıldığı gibi, düzenli muayene döngüleri, önleyici keskinleştirme ve boşluk izleme, sorunları kaynağında ele alır. Kapsamlı bir sektör kılavuzu, tasarım aşamasında malzeme akışını, geri yayılmayı ve gerilim dağılımını simüle etmek için AutoForm gibi CAE yazılımlarının kullanılmasını önerir—böylece kalıpların üretimine başlanmadan önce olası hataları tespit edebilirsiniz.

Akıllı imalat yönündeki geçiş, bu yetenekleri hızlandırıyor. Sektör anketlerine göre, otomotiv sektörünün birinci kademe tedarikçilerinin %74'ü artık hata oranlarını en aza indirmek ve kalıp değişim sürelerini %20-30 oranında azaltmak için gerçek zamanlı veri analitiğini kullanıyor. Dijital ikiz teknolojileri, gerçek üretim verileri ile simüle edilen performans arasındaki sürekli karşılaştırmayı mümkün kılar—bu sayede tamamlanmış parçalarda kalite sorunlarının ortaya çıkmasından önce bunları öngören sapmalar belirlenir.

Kusur önleme stratejileri anlaşıldıktan sonra pratik bir soru ortaya çıkıyor: Bu yüksek hassasiyetli preslenmiş metal parçalar aslında nereye gidiyor? Bir sonraki bölüm, otomotiv gövde panellerinden tıbbi cihaz muhafazalarına kadar sektörlerdeki uygulamaları ele alarak, metal preslemenin çeşitli sektörler boyunca nasıl değer yarattığını gösterir.

Otomotivden Tıbbi Cihazlara Sektör Uygulamaları

Artık kusurları nasıl önleyip kaliteyi nasıl koruyacağınızı öğrendiğinize göre işin heyecan verici kısmı geliyor: Tüm bu yüksek hassasiyetli preslenmiş bileşenler aslında nereye yerleşiyor? Metal presleme süreci, hayal edebileceğiniz hemen her sektörü etkiliyor—çatınızın önünde park eden arabadan cep telefonunuzda yer alan cihaza kadar. Büyük sektörler genelinde spesifik presleme uygulamalarını inceleyelim ve üreticilerin neden alternatif imalat yöntemleri yerine sürekli olarak metal preslemeyi tercih ettiğini keşfedelim.

Otomotiv ve Havacilik Hassas Bileşenleri

Modern bir aracı incelediğinizde, otomotiv metal şekillendirme işlemlerini her yerde görmektesiniz. Alsette'nin üretim genel bakışına göre, şekillendirme işlemi, çarpışma anında yolcuları koruyan gizli yapısal takviyelerden, çok belirgin dış panellere kadar geniş bir yelpazede otomotiv bileşenleri üretir.

Neden otomotiv şekillendirme işlemi araç üretimi üzerinde hakimdir? Bunu üç faktör yapar:

- Hız ve verimlilik: Modern presler, montaj hattı taleplerini karşılamak için saatte yüzlerce veya binlerce parça üretir

- Büyük Ölçekli Üretimde Maliyet Etkinliği: Kalıplar bir kez üretildikten sonra, yüksek hacimli üretim serileri boyunca parça başına maliyetler büyük ölçüde düşer

- Dayanıklılık-ağırlık optimizasyonu: Karmaşık şekillendirilmiş geometriler, nispeten ince sac metali kullanarak dayanıklılığı maksimize eder; bu da yakıt verimliliğini ve EV menzilini artırır

Otomotiv metal şekillendirme işlemi, üç ana kategoriye ayrılan bileşenler üretir:

Gövde Panelleri (Kapamalar ve Kaplama):

- Kapılar (dış ve iç paneller)

- Motor kapakları ve bagaj kapakları

- Tamponlar ve arka yan paneller

- Tavan panel

Bu parçalar, müşteriler tarafından çok görülebilir oldukları için "A Sınıfı" yüzey bitişi gerektirir—kusursuz derecede pürüzsüz ve kusurlardan arınmış olmalıdır.

Yapısal Bileşenler (Boş Gövde):

- Tavanı destekleyen A, B ve C direkleri

- Yer tablası bölümleri ve çerçeve rayları

- Çapraz bağlantı elemanları ve ateş duvarı montajları

- İç tekerlek çukurları

Bu preslenmiş parçalar, çarpışma performansına öncelik verir; genellikle yolcu koruması için yüksek mukavemetli çelikler kullanılır.

Fonksiyonel Bileşenler:

- Motorlar, süspansiyon ve radyatörler için montaj braketleri

- Isı kalkanları ve takviye plakaları

- Koltuk yapıları ve ayarlama mekanizmaları

- Yakıt deposu kabukları

Havacılık uygulamaları daha yüksek hassasiyet gerektirir — ve presleme bu gereksinimi karşılar. Manor Tool’un havacılık belgelerine göre, metal presleme parçalarının doğruluğu, ince detayları ve dayanıklılığı, özellikle çok dar toleranslar içinde katı kalite standartlarını karşılaması gereken bu sektör için idealdir.

Paslanmaz çelik presleme, aşağıdaki kritik havacılık bileşenlerini üretir:

- Basınçlandırma sistemleri: Preslenmiş bileşenlerden oluşan kompresörler ve valfler, uçak kabinlerinin yüksek irtifada güvenli bir şekilde basınçlandırılmasını sağlar

- Elektrik sistemleri: Preslenmiş röleler ve anahtarlar, uçak boyunca güç üretimini ve dağıtımını kontrol eder

- Uçuş enstrümantasyonu: Altimetreler, pusulalar, yakıt göstergeleri ve basınç sensörleri, hassas preslenmiş muhafazalar içerir

- Motor kontrolleri: Sıcaklık, basınç ve konum ölçümü yapan sensörler ve valfler, preslenmiş muhafazalara dayanır

- Aktüatör bileşenleri: İniş takımları, kanat süpürge kanatları ve bölme kapı mekanizmaları, hidrolik enerjiyi harekete dönüştürmek için preslenmiş parçalar kullanır

- Haberleşme antenleri: Navigasyon ve haberleşme sistemleri, çok sayıda yüksek hassasiyetli preslenmiş elemandan oluşur

Uzay ve havacılık bileşenleri, aşırı sıcaklık dalgalanmalarına, korozyona, basınç değişimlerine ve yüksek titreşim seviyelerine dayanmak zorundadır—bu gereksinimler, dikkatli malzeme seçimi ve yüksek hassasiyetli şekillendirme ile sac metal presleme yöntemiyle karşılanır.

Tıbbi ve Elektronik Endüstrisi Uygulamaları

Arızanın kabul edilemeyeceği tıbbi cihazlar veya elektronik sistemlerin içine yerleşen preslenmiş bileşenlerde gerekli olan hassasiyeti hayal edin. Bu sektörler, otomotiv sektöründen temelde farklı nedenlerle metal presleme sürecinden yararlanır—ancak temel avantajlar aynı kalır.

Tıbbi Cihaz Üretimi:

Sağlık hizmetleri uygulamaları, mutlak tutarlılık ve biyouyumlu olma özelliğini gerektirir. Preslenmiş bileşenler şu alanlarda yer alır:

- Cerrahi alet muhafazaları ve tutamakları

- Tanı ekipmanı muhafazaları

- İmplant edilebilir cihaz parçaları (özel biyouyumlu alaşımlar kullanılarak)

- Hastane yatağı çerçeveleri ve ayarlama mekanizmaları

- Tıbbi tezgâh yapıları ve sabitleme braketleri

Neden tıbbi uygulamalarda presleme işlemi tercih edilmelidir? Bu süreç, FDA uyumluluğu için gerekli olan tekrarlanabilirliği sağlar — aynı kalıptan üretilen her parça, bir öncekine neredeyse tamamen özdeştir. Bu tutarlılık, bileşenlerin katı düzenleyici standartlara uyması ve yaşamı tehdit eden durumlarda güvenilir şekilde çalışması gereken durumlarda kritik öneme sahiptir.

Elektronik ve Elektromekanik Parça Preslemesi:

Akıllı telefonunuz, dizüstü bilgisayarınız ve ev elektroniğiniz, asla görmeyeceğiniz onlarca preslenmiş metal bileşenden oluşur. Elektronik üreticileri, yüksek hassasiyetli presleme işlemlerine şu amaçlarla güvenir:

- Konektörler ve terminaller: Bakır preslemesi, USB bağlantı noktalarından devre kartlarına kadar her şeyde elektriksel bağlantıların sağlanmasını sağlayan mikro-bağlantıları oluşturur

- EMI/RFI kalkanları: Preslenmiş muhafazalar, hassas elektronik bileşenleri elektromanyetik girişimden korur

- Isı Dağıtıcılar: Alüminyum presleme işlemi, işlemciler ve güç elektroniği için ısı yönetimi bileşenleri üretir

- Pil bağlantı noktaları: Yüksek hassasiyetli preslenmiş yaylar ve klibler, taşınabilir cihazlarda güvenilir güç iletimini sağlar

- Şasi ve çerçeveler: İç montajların sabitlenmesi için rijitlik ve montaj noktaları sağlayan yapısal bileşenler

Fictiv’in üretim kılavuzuna göre, presleme işlemi elektronik sektöründe yaygın olarak kullanılır; çünkü bir kez kalıp oluşturulduktan sonra pres dakikada onlarca ila yüzlerce özdeş parça üretebilir ve milyonlarca çevrim boyunca sıkı boyutsal tutarlılığı koruyabilir.

Tüketici Ürünleri Uygulamaları:

Endüstriyel sektörlerin ötesinde presleme işlemi günlük yaşam ürünlerini şekillendirir:

- Mutfak aletlerinin muhafazaları ve iç bileşenleri

- IKH sistemleri için bağlantı parçaları ve kanal bağlantıları

- Mobilya donanımı ve dekoratif kenarlık

- Elektrikli el aletleri muhafazaları ve koruyucuları

- Spor malzemeleri bileşenleri ve bisiklet parçaları

Tüm bu presleme uygulamalarının ortak noktası nedir? Yüksek hacimli üretim gereksinimleri ile zorlayıcı hassasiyet spesifikasyonlarının bir araya gelmesidir. Üreticiler, otomotiv bağlantı parçaları, havacılık sektörü muhafazaları, tıbbi muhafazalar ya da elektronik koruyucular gibi binlerce veya milyonlarca özdeş bileşene ihtiyaç duyduğunda metal presleme işlemi, alternatif süreçlerin eşleşemeyeceği kadar yüksek hız, tutarlılık ve maliyet etkinliği sunar.

Preslenmiş parçaların nereye gittiğini anlamak, bu sürecin ne zaman uygun olduğunu netleştirir. Ancak metal presleme işleminin belirli projeniz için doğru seçim olup olmadığını nasıl belirleyebilirsiniz? Bir sonraki bölüm, ekonomik faktörleri ve seçim kriterlerini ayrıntılı olarak ele alır; böylece bilinçli üretim kararları verebilmeniz için gerekli çerçeveyi sağlar.

Ekonomik Faktörler ve Süreç Seçimi Kriterleri

Damgalanmış parçaların nereye gittiğini ve hangi sektörlerin bunlara bağlı olduğunu biliyorsunuz—ancak her yönetici masasına gelen soru şu: metal damgalama işlemi projeniz için gerçekten mali açıdan mantıklı mı? Cevap her zaman evet değildir. Ekonomik karar verme çerçevesini anlama, akıllı imalat yatırımlarını bütçeleri tüketen ve üretim takvimlerini geciktiren pahalı hatalardan ayırır.

Bir damgalama presi sizin için aslında ne kadar maliyet oluşturuyor? Başlangıçta yapılan kalıp yatırımının yüksek görünmesi korkutucu olabilir; ancak bu rakam bağlam olmadan hiçbir anlam ifade etmez. Gerçek hesaplama, kalıp maliyetlerinin üretim hacmine yayılmasını, parça başına maliyetlerin alternatif yöntemlerle karşılaştırılmasını ve gerçekte kâr-zarar dengesi noktalarının nerede oluştuğunun anlaşılmasını içerir.

Maliyet Analizi ve Hacim Eşikleri

Metal kalıplama maliyetleri, öngörülebilir bir deseni takip eder: yüksek başlangıç yatırımı, ancak büyük ölçekli üretimde parça başına maliyetlerin önemli ölçüde düşmesi. Manor Tool’un maliyet analizine göre, kalıplama prototipler veya düşük hacimli üretimler için uygun değildir; çünkü başlangıçta yapılan kalıp yatırımı, küçük partiler için geleneksel tornalama maliyetlerini genellikle aşar. Ancak üretim aylık yaklaşık 10.000+ parça seviyesine ulaştığında, kalıp maliyeti çok daha ekonomik hâle gelir.

Bu maliyetleri ne belirler? Toplam yatırımınızı beş temel faktör belirler:

- Kalıp ve Dövme Kalıbı Yatırımı: Parçanız için özel olarak tasarlanan dövme kalıpları, en büyük başlangıç maliyetini oluşturur—karmaşıklığa bağlı olarak bu maliyet binlerce ile yüzbinlerce dolar arasında değişebilir

- Malzeme gereksinimleri: Malzemenin bileşimi, kalınlığı ve genişliği, uzun vadeli bileşen maliyetlerini doğrudan belirler

- Parça Karmaşıklığı: Tek vuruşla üretilen basit parçalar, çoklu istasyonlu ilerlemeli kalıp ile üretilen karmaşık geometrili parçalara kıyasla daha az maliyetlidir

- Tahmini Yıllık Kullanım (TYK): Daha yüksek üretim hacimleri, kalıp maliyetlerini daha fazla parça üzerinde dağıtarak birim maliyetleri büyük ölçüde düşürür.

- Teslim Süreleri ve Lojistik: Taşıma, gecikmeler ve kalite riskleri dikkate alındığında, yerel kaynaktan temin edilme ile uluslararası kaynaktan temin edilme arasındaki fark toplam maliyeti önemli ölçüde etkiler.

Kalıp yatırım maliyeti ile parça başına maliyet arasındaki ilişki ters yönlü bir eğri şeklinde gerçekleşir. Örneğin, malzeme ve işçilik dahil olmak üzere parça başına 0,15 USD maliyetle çalışan 50.000 USD değerinde ilerlemeli bir kalıbı düşünün. 10.000 parça üretiminde kalıp maliyeti birim başına 5,00 USD ekler—bu oldukça pahalıdır. 100.000 parça üretiminde kalıp maliyeti birim başına sadece 0,50 USD’ye düşer. 1.000.000 parça üretiminde ise kalıp maliyeti parça başına yalnızca 0,05 USD olarak neredeyse ihmal edilebilir hâle gelir. Bu hesaplama, üretim amaçlı metal presleme işlemlerinin neden yüksek hacimli üretimde hakim olduğunu açıklar.

Kâr-zarar analizi, kalıp yatırımlarıyla ilgili kararlar için kritik hâle gelir. Toplam kalıp maliyetinizi hesaplayın, parça başına üretim giderlerinizi tahmin edin ve ardından bu tahminleri projeksiyonunuza göre hacimlerde alternatif süreçlerle karşılaştırın. Çakışma noktası—yani presleme işleminin alternatiflere kıyasla daha ucuz hâle geldiği nokta—genellikle karmaşıklığa bağlı olarak 5.000 ile 25.000 parça arasında yer alır.

Burada tedarik süresi ekonomiyi önemli ölçüde etkiler. Geleneksel kalıp geliştirme süreci 8-12 hafta sürebilir; bu da üretimi geciktirir ve piyasaya çıkış süresini uzatır. Ancak fonksiyonel kalıpları yalnızca 5 gün gibi kısa sürede teslim edebilen hızlı prototipleme yeteneğine sahip tedarikçiler, geliştirme döngülerini kısaltarak fırsat maliyetlerini azaltır. Şunun gibi şirketler: Shaoyi bu hızı %93'lük ilk geçiş onay oranı ile birleştirerek, proje bütçelerini şişiren maliyetli yineleme döngülerini en aza indirir. IATF 16949 sertifikasyonu gerektiren otomotiv OEM’leri için mühendislik ekipleri, talep edilen yüksek kalite standartlarına uygun hassas presleme kalıpları sunar.

Metal Şekillendirme İşleminin Alternatif Süreçleri Yenmesi Durumunda

Metal kalıplama işlemi her zaman doğru çözüm değildir—ancak koşullar uyumlu olduğunda rakipsizdir. Yüksek hızda kalıplamanın üstün olduğu alanlar ile alternatif süreçlerin daha mantıklı olduğu durumları anlamak, pahalı süreç uyuşmazlıklarını önler.

Kalıplama işlemi hangi süreçlerle rekabet eder? Temel alternatifler şunlardır:

- Hidroform: Karmaşık içi boş parçaları tek kalıp kullanarak yüksek basınçlı akışkanla şekillendirir

- Levha Bükme: Levha metalini sınırsız uzunlukta sürekli profiller halinde kademeli olarak bükerek şekillendirir

- Döküm: Karmaşık üç boyutlu şekiller için ergimiş metalin kalıplara dökülmesini sağlar

- CNC işleme: Özel kalıp gerektirmeden hassas parçalar oluşturmak amacıyla malzeme kaldırır

Göre LS Precision’ın süreç karşılaştırması , karar temelde esnekliğin verimlilik lehine feda edilmesini içerir. Metal kalıplama ve şekillendirme işlemleri, üretimi maliyetli ve zaman alıcı olan tam kalıp setleri gerektirir—ancak bir kez amorti edildikten sonra yüksek hacimli üretimde birim maliyetler son derece düşer.

Hidroformlama, baskıla karşılaştırıldığında %40-%60 daha düşük kalıp maliyetleri sunar ve karmaşık içi boş parçalar için üstün performans gösterir; bu nedenle yapısal bileşenlerin küçük-orta ölçekli üretim miktarları için idealdir. Ancak çevrim süreleri önemli ölçüde daha uzundur ve bu da seri üretim senaryolarında üretim kapasitesini sınırlar.

Rulo şekillendirme, sınırsız uzunluklarda ve karmaşık kesitlerde verimli işlem yapar; ancak küçük partili üretimi ekonomik olmaktan çıkaracak kadar pahalı ve özel kalıplar gerektirir. Sürekli üretim yapılan mimari süsleme elemanları, güneş paneli çerçeveleri ve taşıma bileşenleri gibi uygulamalarda tercih edilen yöntemdir.

CNC frezeleme için özel bir kalıba gerek yoktur—bu nedenle prototip ve düşük hacimli üretim için mükemmeldir—ancak parça başına maliyet, üretim miktarına bakılmaksızın yüksek kalır. Üretim miktarı birkaç yüz parçayı aştığında, ekonomik avantaj genellikle baskı yöntemi lehine kayar.

| Süreç | Kurulum Maliyeti | Birim Başına Maliyet | Elde Edilebilir Toleranslar | En İyi Hacim Aralığı |

|---|---|---|---|---|

| Metal Damgalama | Yüksek ($10.000–$500.000+ kalıp için) | Büyük ölçekli üretimde çok düşük | ±0.001" - ±0.005" | yılda 10.000+ parça |

| Hidroformlama | Orta düzey (baskıya göre %40–%60 daha az) | Orta derecede | ±0,005" – ±0,015" | 100–10.000 parça |

| Şekil verme | Yüksek (özel ekipman) | Sürekli üretimlerde çok düşük | ±0,010" - ±0,030" | Yüksek hacimli sürekli profiller |

| DÖKÜM | Orta-Yüksek (kalıp yatırım) | Düşük-Orta | ±0,010" - ±0,030" | 500–100.000+ parça |

| CNC makineleme | Düşük (özel kalıp yok) | Yüksek (işgücüne dayalı) | ±0,0005" – ±0,001" | 1–500 parça |

Yüksek hızlı metal presleme işlemini alternatiflerine göre ne zaman seçmelisiniz? Karar kriterleri açıkça ortaya çıkar:

- Şu Durumlarda Sac Kesme Yöntemini Seçin: Yıllık üretim hacmi 10.000 parçayı aşarsa, parçalar nispeten düz veya hafif şekillendirilmişse, sıkı toleranslar gerekiyorsa ve çevrim süresi önemliyse

- Hidroformlama işlemini şu durumlarda seçin: Karmaşık içi boş geometriler gerekliyse, üretim hacmi orta düzeydeyse ve kalıp bütçesi kısıtlıysa

- Rulo şekillendirmeyi şu durumlarda seçin: Yüksek hacimlerde sınırsız uzunlukta sürekli profiller gerekmektedir

- İşleme işlemi şu durumlarda tercih edilmelidir: Hacimler çok düşüktür, tasarımlar sık sık değişir veya toleranslar presleme kapasitesini aşar

Levha metal pres ekonomisi, çoğu yüksek hacimli uygulama için nihai olarak presleme işlemini avantajlı kılar—ancak yalnızca maliyetleri şişiren riskleri en aza indirgeyen tedarikçilerle ortaklık kurulduğunda. Revizyon gerektiren kalite sorunları, uzatılmış kalıp geliştirme süreleri ve düşük ilk geçiş verimi (first-pass yield), teorik maliyet avantajlarını hızla yok edebilir.

Bu nedenle tedarikçi seçimi, üretim süreci seçimi kadar önemlidir. Hızlı prototipleme imkânı sunan, yüksek ilk geçiş onay oranlarına sahip ve otomotiv uygulamaları gibi sektörlerde OEM gereksinimlerini karşılayan sertifikalara sahip üreticilerle çalışmak—örneğin otomotiv uygulamaları için IATF 16949—metal presleme ekonomisini zayıflatan gizli maliyetleri azaltır. Kalıplar daha hızlı teslim edildiğinde ve ilk kullanımda doğru çalıştığında, başa baş noktası daha erken gerçekleşir ve parça başına maliyet avantajı, tüm üretim süreciniz boyunca birikimli olarak artar.

Metal Şekillendirme ile İlgili Sık Sorulan Sorular

1. Metal presleme nedir ve metal şekillendirme işleminden nasıl farklılaşır?

Metal presleme (aynı zamanda metal baskı olarak da bilinir), düz metal levhaları, malzeme kaldırılmadan kalıcı plastik deformasyon yoluyla kesin üç boyutlu şekillere dönüştürmek için özel kalıplar ve yüksek basınçlı presler kullanan soğuk şekillendirme üretim sürecidir. 'Şekillendirme', dövme gibi sıcak işlemler de dahil olmak üzere metalin her türlü şekillendirilmesini kapsarken, metal presleme özellikle oda sıcaklığına yakın veya odun sıcaklığında gerçekleştirilen soğuk şekillendirme işlemlerini ifade eder. Bu ayrım önemlidir çünkü soğuk işlenen parçalar, yüzey kalitesi açısından üstün sonuçlar verir, daha dar toleranslara sahip olur ve şekil değiştirme sertleşmesi yoluyla geliştirilmiş mukavemet özelliklerine sahip olur.

2. Metal presleme süreçlerinin temel türleri nelerdir?

Dokuz temel metal presleme işlemi şunlardır: kesme (levha malzemeden düz şekillerin kesilmesi), delme (delikler ve kesimlerin oluşturulması), damgalama (yüksek hassasiyetli yüzey detayları), bükme (çerçeveler ve bağlantı parçaları için açısal deformasyon), kenar oluşturma (kenar şekillendirilmesi ve güçlendirilmesi), germe (karmaşık konturlar için yüzey genişletilmesi), kabartma (yükseltilmiş dekoratif desenler), kıvırma (yuvarlatılmış kenarlar ve silindirik formlar) ve oluk açma (bağlantılar için kanal oluşturmak). Her bir teknik, parça geometrisine, tolerans gereksinimlerine ve üretim hacmi ihtiyaçlarına bağlı olarak farklı uygulamalara hizmet eder.

3. Mekanik, hidrolik ve servo presler arasında nasıl seçim yaparım?

Mekanik presler, en yüksek üretim hızlarını elde eder ve nispeten düz parçalarla ve daha basit şekillendirme gereksinimleriyle ilgili ilerlemeli kalıp işlemlerinde idealdir. Hidrolik presler, değişken strok uzunluğu ve her hızda tam çalışma enerjisi sunar; bu nedenle bekleme süresi gerektiren derin çekmeler ve karmaşık formlar için en uygundur. Servo presler, programlanabilir strok profilleri ve hassas kaydırıcı hareket kontrolü aracılığıyla mekanik verimliliği hidrolik benzeri esneklikle birleştirir; ancak başlangıç maliyetleri daha yüksektir. Üretim karışımınıza göre seçim yapın: yüksek hacimli ve basit parçalar için mekanik presler, düşük hacimli ve karmaşık bileşenler için hidrolik presler, talepkar kalite gereksinimleriyle çeşitli parça aileleri için ise servo presler.

4. Metal presleme uygulamalarında hangi malzemeler en iyi sonuçları verir?

Malzeme seçimi, süneklik, akma mukavemeti, iş sertleşmesi özellikleri ve geri yaylanma davranışı olmak üzere dört temel özelliğe bağlıdır. Düşük karbonlu çelik, otomotiv bağlantı parçaları ve ev aleti muhafazaları için mükemmel şekillendirilebilirlik sunar. Paslanmaz çelik (304 sınıfı), tıbbi ve gıda ekipmanları için korozyon direnci sağlar. Alüminyum alaşımları, elektronik muhafazalar ve ısı emicileri için ağırlık tasarrufu sağlar. Bakır, yüksek iletkenlik gerektiren elektrik uygulamalarında üstün performans gösterir. Malzeme kalınlığı genellikle bobin malzeme için 0,002 ile 0,080 inç arasındadır; daha kalın malzemeler ise orantılı olarak daha yüksek pres tonajı gerektirir.

5. Metal presleme işlemi, alternatif süreçlere kıyasla ne zaman daha maliyet etkin hâle gelir?

Metal presleme ekonomisi, genellikle yıllık üretim hacmi 10.000 parça üzerinde olduğunda maliyet açısından avantajlı hale gelen yüksek hacimli üretimi destekler. Bu süreç, başlangıçta yüksek kalıp yatırımı gerektirir ($10.000–$500.000+ arası kalıp maliyeti), ancak üretim ölçeği büyüdükçe parça başına maliyetler büyük ölçüde düşer. Örneğin, $50.000’lik bir kalıp, 10.000 parça üretiminde parça başına $5,00 maliyet eklerken, 1.000.000 parça üretiminde sadece $0,05 maliyet ekler. Hızlı prototipleme (en az 5 gün içinde) ve yüksek ilk geçiş onay oranları sunan tedarikçilerle çalışmak, yineleme döngülerini azaltır ve kar-zarar eşik noktasına ulaşmayı hızlandırır. Daha düşük üretim hacimleri için CNC frezeleme veya hidroformlama daha ekonomik olabilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —