Yakıt Dolum Kapaklarının Camaşırlığı: Üretim Süreci ve Tedarik Kılavuzu

Özet

Yakıt dolum kapaklarını presleme, düz metal bobinleri karmaşık, derin çekmeli montajlara dönüştürmek için genellikle kullanılan yüksek hassasiyetli bir otomotiv imalat sürecidir ve bu süreç progresif kalıp teknolojisi kullanır. Bu süreç, bir aracın dış görünüşünün estetik bütünlüğünü korurken yakıt sistemine işlevsel erişim sağlamak açısından kritik olan, tutarlı Sınıf A yüzey kalitesini garanti eder. Üreticiler, dayanıklılık ile korozyon direnci arasında denge kurmak için genellikle derin çekme kalitesi (DDQ) çeliği, paslanmaz çelik veya alüminyum kullanır.

Otomotiv mühendisleri ve satın alma yöneticileri için temel zorluklar, yakıt kabı derin çekme işlemi sırasında malzeme akışını yöneterek yırtılmayı önlemek ve gövde paneline düzgün bir şekilde oturması için dar toleransları sağlamak içindir. Yüksek hacimli OEM üretimi için mi yoksa özel sonrası piyasa restorasyonu mu yapılırsa yapılsın, başarı; karmaşık geometrileri ele alabilecek doğru pres kapasitesine ve mühendislik uzmanlığına sahip bir sac işleme ortağı seçmeye bağlıdır.

İmalat Süreci: Progresif Kalıp Presleme

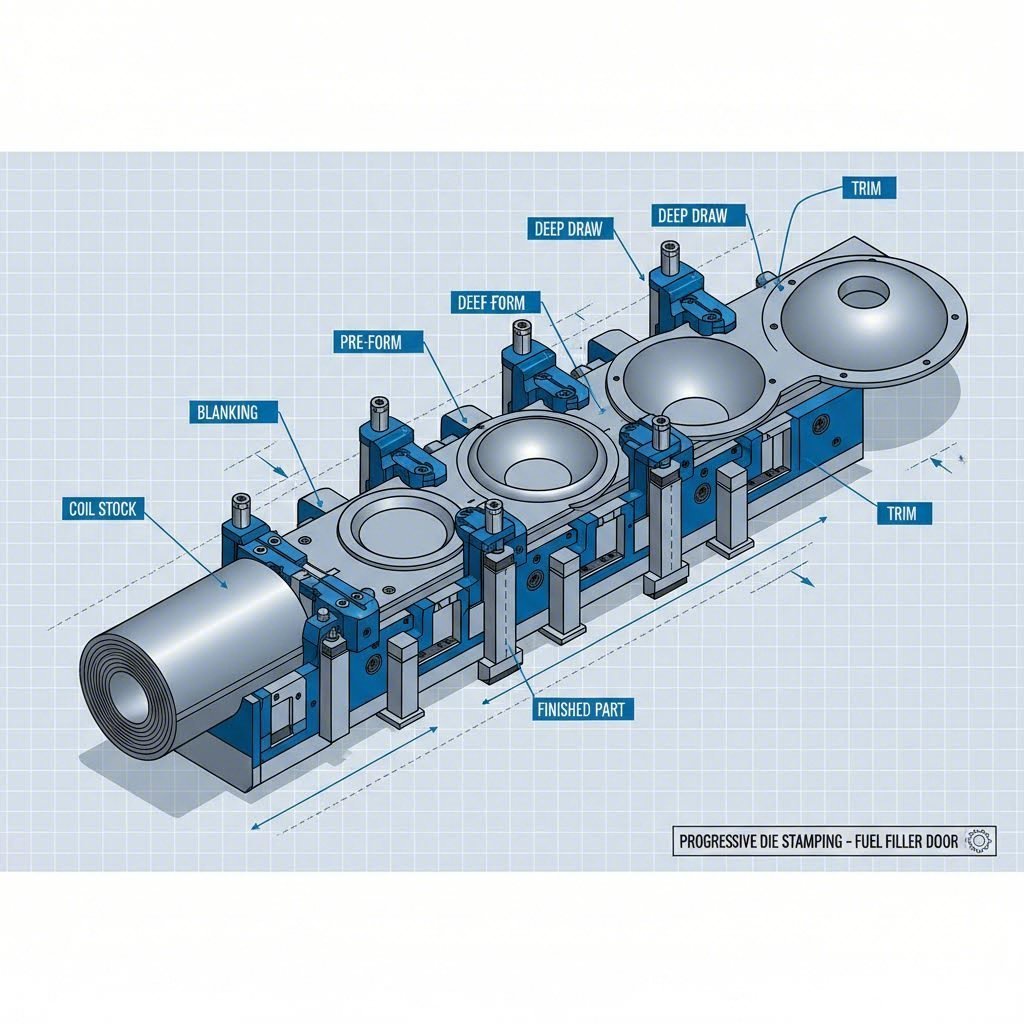

Yakıt dolum kapağının seri üretiminde en etkili yöntem ilerici kalıp damgalama . Transfer kalıpların parçaları ayrı istasyonlar arasında hareket ettirmesinin aksine, progresif kalıp, birden fazla istasyon içeren tek bir pres boyunca sürekli bir metal şeridin ilerlemesini sağlar. Metal ilerlerken her istasyon belirli bir işlem gerçekleştirir ve hat sonunda tamamlanmış bir parça elde edilir. Bu yöntem, otomotiv endüstrisinin yüksek üretim hızlarını sağlamak için gerekliyken sıkı boyutsal tekrarlanabilirliği korumada esastır.

Süreç genellikle yakıt kapağının tasarımına göre uyarlanmış hassas bir işlem sırasını takip eder:

- Delme: Kapak gövdesinin veya iç muhafazanın dış çevresi bobin şeridinden kesilir.

- Derin Çekme: Bu, yakıt kabı (gömülü alan) için en kritik adımdır. Bir zımba, metalin kalıp boşluğuna doğru itilmesiyle fincan şeklindeki formu oluşturur. Üreticilerin metalin aşırı incelmesini veya yırtılmasını önlemek için açıklığı ve yağlamayı dikkatlice kontrol etmeleri gerekir.

- Delme ve Kesme: Aşırı malzeme kaldırılır ve menteşe mekanizması, drenaj boruları ve doldurma ağzı için montaj delikleri yüksek hassasiyetle delinir.

- - Evet. Dış kapı kaplaması için kenarlar genellikle içteki takviye panelinin üzerine katlanır. Bu 'hemming' işlemi, düzgün ve güvenli bir kenar oluşturur ve montaja yapısal olarak daha fazla dayanıklılık kazandırır.

Bu işlemleri gerçekleştirmek için üreticiler genellikle 400 ila 800 ton arasında değişen kapasitelere sahip presler kullanır. Derin çekme işleminde çelik veya paslanmaz çeliğe geri esneme sorunları olmadan uygulanacak büyük kuvveti karşılayabilmek için yüksek tonajlı preslere ihtiyaç vardır.

Malzeme Seçimi ve Özellikler

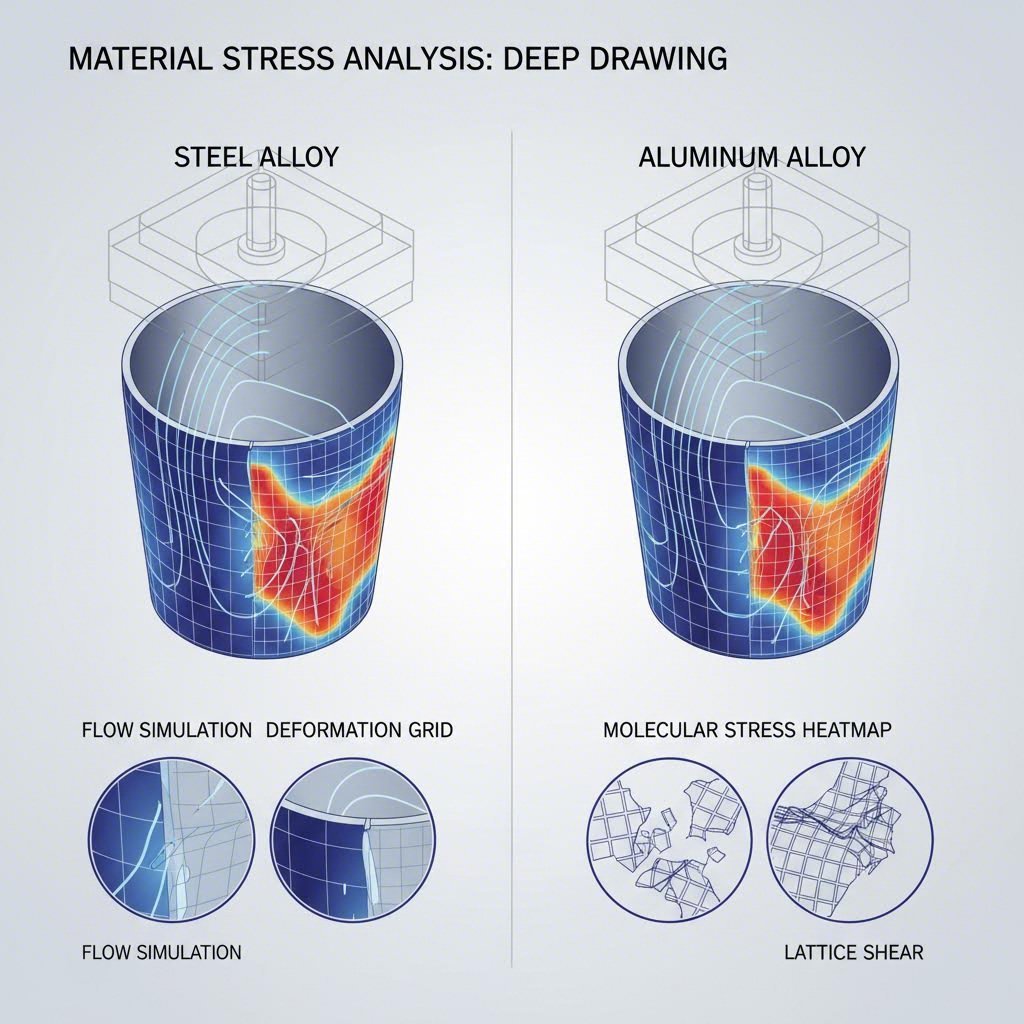

Doğru malzemeyi seçmek şekillendirilebilirlik, mukavemet ve korozyon direnci arasında bir denge kurmayı gerektirir. Yakıt dolum kapakları hem dış etkenlere hem de olası yakıt sızıntısına maruz kaldığından, malzeme bozulmadan zorlu koşullara dayanabilmelidir.

Karbon Çelik (Derin Çekme Kalitesi)

Parçanın boyanacağı standart OEM uygulamaları için, Soğuk çekilmiş karbon çelik endüstri standardıdır. Mühendisler "Derin Çekme Kalitesi" (DDQ) veya "Ekstra Derin Çekme Kalitesi" (EDDQ) sınıfını belirtir. Bu çelikler yüksek sünekliğe sahiptir ve yırtılmadan bir yakıt deposunun derin boşluğuna kadar uzatılabilirler. Paslanmayı önlemek için genellikle presleme işleminden hemen sonra galvanizlenir veya elektro-dekapaj astarı (E-kaplaması) uygulanır.

Paslanmaz çelik

Resto-mod projeleri veya açık metal uygulamaları için preslenmiş paslanmaz çelik genellikle tercih edilen malzemedir. Sınıflar gibi 304 paslanmaz çelik mükemmel doğal korozyon direnci sunar. Ancak paslanmaz çelik hızlı bir şekilde iş sertleşmesi yaşar ve kalıp aşınmasını önlemek için daha yüksek pres kuvvetleri ve daha dayanıklı kalıp malzemeleri (karbür uçlar gibi) gerektirir.

Alüminyum

Modern hafif araçlarda, ağırlığı azaltmak için alüminyum alaşımlar (5000 veya 6000 serisi gibi) kullanımının oranı giderek artmaktadır. Alüminumu preslemek, çelime kıyasla daha az şekillendirilebilir olmasından ve çatlamaya daha yatkın olmasından dolayı kendine özgü zorluklar taşır. İstenilen derinliği elde etmek genellikle özel yağlayıcılar ve bazen sıcak şekillendirme teknikleri gerektirir.

Tasarım ve Mühendislik Zorlukları

Bir yakıt dolum kapağını preslemek sadece metal kesmekten ibaret değildir; geometri ve montajla ilgili önemli mühendislik zorluklarını aşmayı gerektirir. Birincil zorluk bileşik eğri dir. Çoğu araç gövdesi düz değildir; hafif eğrileri vardır. Yakıt kapağının bu eğriye mükemmel şekilde uyması, çeyrek panelle düzgün bir şekilde oturabilmesi için gereklidir. Eğer presleme kalıbı yaylanmayı (metalin orijinal şekline dönme eğilimini) hesaba katmazsa, kapı hizalanmayacak ve estetik olmayan boşluklar oluşacaktır.

Kaseyi Derin Çekme: Yakıt kapağını tutan gömme kovayı oluşturmak, şiddetli plastik deformasyon içerir. Derinlik çapına göre çok aşırı bir derin çekme oranı varsa metal yırtılacaktır. Mühendisler, kalıp tasarımını optimize etmek ve uniform bir duvar kalınlığı sağlamaya yönelik olarak simülasyon yazılımlarını kullanırlar, köşe yarıçapları ekleyerek ve malzeme akışını kontrol ederek bunu gerçekleştirirler.

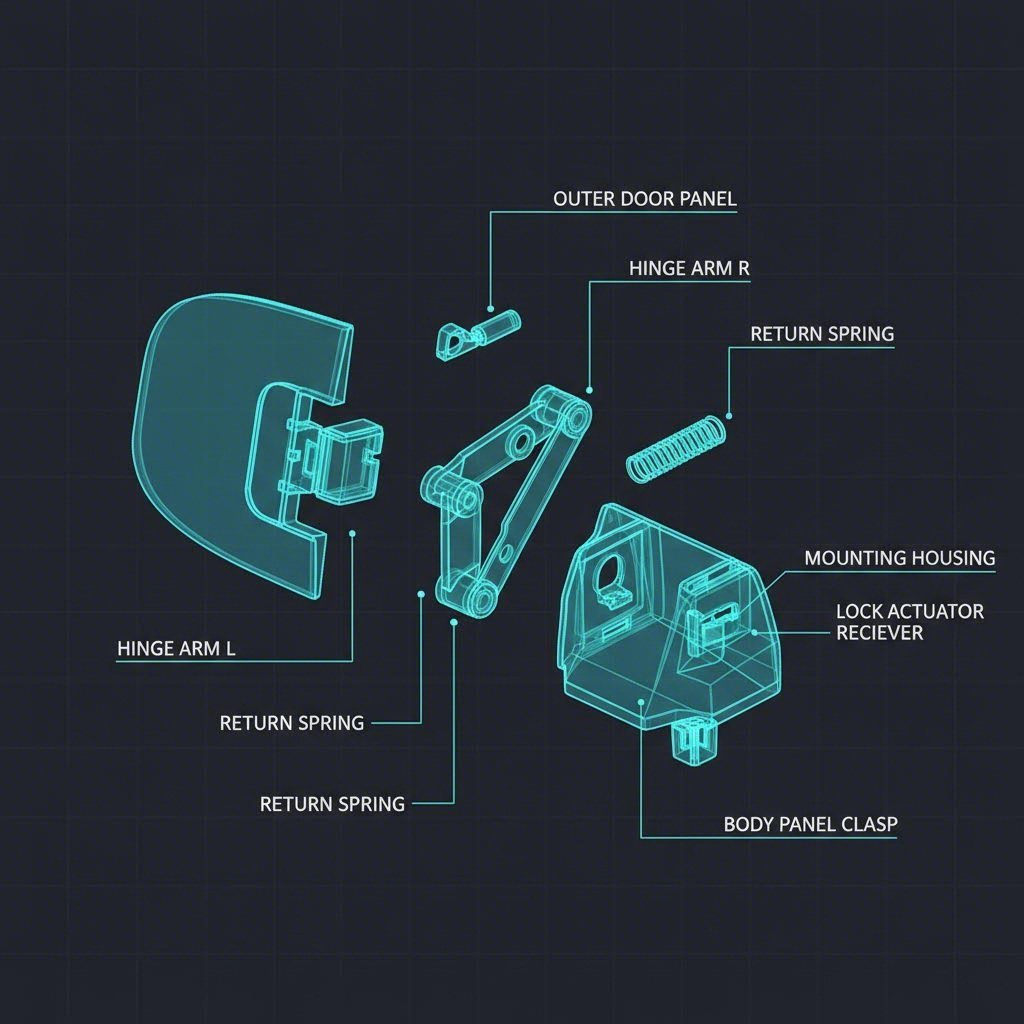

Montaj Entegrasyonu: Tam bir yakıt kapağı nadiren tek bir preslenmiş parçadan oluşur. Dış kaplama, iç menteşe kolu, yay mekanizması ve muhafaza kabından oluşan bir montajdır. Yakıt kapağı montajları genellikle bu bileşenleri birleştirmek için noktasal kaynak veya clinching gibi ikincil işlemler gerektirir. Menteşe mekanizması, kapıya binlerce kez açılıp kapanma sırasında hizalamasını koruyacak kadar dayanıklı olmalıdır.

Tedarik & Kalite Standartları

Preslenmiş yakıt kapakları temin ederken kalite, oturma ve yüzey kalitesi ile ölçülür. OEM parçalar için standart "Sınıf A"dır ve bu, yüzeyin boyanın altından belli olacak kıvrımlar, çukurlar veya kalıp izleri gibi görsel kusurlardan arındırılmış olması gerektiği anlamına gelir. B2B alıcılar için bir tedarikçinin yetkinliğini değerlendirme, kalıp bakım programlarını ve kalite kontrol sertifikalarını incelemeyi içerir.

OEM vs. Sonradan Pazar: OEM tedarikçiler, büyük hacimli üretimi (on binlerce adet) yapacak şekilde kurulmuştur ve otomatik ilerleyen kalıplara dayanırlar. Buna karşılık, özel kamyonlar için kaynaklı yakıt kapakları aranan after market ve restorasyon sektörü, genellikle düşük hacimli üretim yöntemlerine veya yeniden değerlendirilmiş parçalara dayanır. Aftermarket parçalardaki hassasiyet değişkenlik gösterebilir; bu nedenle çeliğin kalınlığını ve montaj noktalarının doğruluğunu doğrulamak çok önemlidir.

Prototip doğrulama ile seri üretim arasında köprü kuruyorsanız, özel imalat yapan bir firma ile ortaklık kurmayı düşünmelisiniz. Shaoyi Metal Technology iATF 16949 sertifikasyonuyla desteklenen kapsamlı sac pres çözümleri sunar. 600 tona kadar olan pres kapasiteleriyle yakıt kapağı bileşenlerinin zorlu derin çekme gereksinimlerini karşılayabilir ve 50 adet prototip birimden milyonlarca üretim parçasına kadar ölçeklenebilir esneklik sağlayabilir.

Alıcılar İçin Anahtar Kalite Metrikleri:

- Düzgün Oturma: Kapak, etrafındaki gövde paneliyle tamamen aynı hizada olmalıdır (genellikle ±0,5 mm aralığında).

- Boşluk Tutarlılığı: Kapak çevresindeki boşluk eşit olmalıdır.

- Çapaksız Kenarlar: Tüm preslenmiş kenarlar, montaj sırasında yaralanmayı önlemek ve boyanın yapışmasını sağlamak için çapaksız hale getirilmelidir.

Her Detayda Hassasiyet

Basit görünen yakıt dolum kapağı, estetik tasarım ile makine mühendisliğinin birleşimini temsil eder. Kusursuz bir görünüm elde etmek, progresif kalıp sac presleme konusunda ustalık ve malzeme bilimiyle ilgili derin bir anlayış gerektirir. Üreticiler için amaç tekrarlanabilirlik ve verimlilikken; araç sahipleri için dayanıklılık ve sorunsuz entegrasyondur.

Bir sonraki nesil elektrikli araç şarj bağlantılarını tasarlıyor olun ya da özel bir yakıt kabıyla klasik bir kamyonu onarıyor olun, sonuçta sac preslemenin kalitesi nihai ürünü belirler. Yüksek kaliteli malzemeler ve hassas kalıp kullanımına öncelik vererek üreticiler, bu işlevsel bileşenin aracın tasarımını zayıflatmak yerine güçlendirmesini sağlar.

Sıkça Sorulan Sorular

1. Yedek yakıt kapağı ne kadar tutar?

Maliyet, araca ve malzeme türüne göre önemli ölçüde değişir. Standart bir aftermarket sac preslenmiş çelik kapak 20 ila 90 dolar arasında olabilir. Paslanmaz çelik gömme kaplar veya özel kaynaklı takımlar gibi özelleştirilmiş restorasyon parçaları, düşük üretim hacimleri ve yüksek malzeme maliyetleri nedeniyle daha fazla maliyet çıkarabilir.

2. Yakıt kapağı ile yakıt kabı arasındaki fark nedir?

The yakıt kapağı aracın karoseri çalışmasına uyan dışarıdan açılan kapaktır. yakıt kabı (veya gövde) dolum ağzını ve benzin kapağını barındıran kapı arkasındaki derin çekme şeklinde gömme cep anlamına gelir. Birçok modern montajda bu parçalar tek bir birimde entegre edilir, ancak restorasyon projelerinde genellikle ayrı olarak satın alınır ve monte edilir.

3. Kilitlemeli yakıt kapıları gerekli midir?

Modern araçlarda genellikle kilit mekanizmasına entegre uzaktan kumanda sistemi bulunur, ancak eski model araçlar veya özel yapımlar kilitli yakıt kapakları veya kapılar ile fayda sağlayabilir. Güvenlik bir endişe konusuysa, yakıt hırsızlığını ve müdahaleyi önlemek için kilit mekanizmasına yatırım yapmak maliyet açısından etkili bir yoldur.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —