Kapalı Devre Döküm: Otomotiv Alüminyum Geri Dönüşümünün Geleceği

Özet

Otomotiv kalıp dökümünde alüminyumun geri dönüştürülmesi, enerji tüketimini ve karbon emisyonlarını önemli ölçüde azaltan kritik bir sürdürülebilirlik uygulamasıdır. Temel hedef, yeni alüminyum üretmeye kıyasla enerji ihtiyacını %90'dan fazla düşüren, %100 geri dönüştürülmüş malzeme kullanan kapalı döngü sistemler kurmaktır. Saflaştırma ve alaşım kimyasında yaşanan yenilikler, hurda malzemeden yüksek performanslı otomotiv parçalarının üretimine olanak tanıyarak geleneksel zorlukların üstesinden gelmektedir.

Sürdürülebilirlik Zorunluluğu: Neden Modern Otomobil Üretiminde Geri Dönüştürülmüş Alüminyum Kilit Nedir

Daha yeşil bir otomotiv geleceğine doğru yapılan hamlede, geri dönüştürülmüş alüminyumun sunduğu çevresel ve performans avantajlarını sunan malzemeler çok azdır. Otomotiv endüstrisi, emisyonları azaltma konusunda büyük bir baskı altında olup bu zorluk iki yönlü şekilde ele alınmaktadır: yakıt verimliliğini artırmak ve tedarik zincirinden karbonu çıkarmak. Alüminyum kalıp dökümler bu iki çabanın merkezinde yer almaktadır. Daha ağır çelik bileşenlerin yerini alarak hafif alüminyum parçalar araçların toplam ağırlığını azaltır ve bu da geleneksel araçlarda doğrudan yakıt ekonomisini artırır ve elektrikli araçların (EV) menzilini uzatır.

Ancak en önemli çevresel fayda, alüminyumun döngüsel yapısında yatmaktadır. Hammaddesi boksit cevheri olan birincil alüminyumun üretimi, madencilik ve elektroliz işlemlerini içeren son derece enerji yoğunu bir süreçtir. Buna karşıt olarak, alüminyumun geri dönüştürülmesi—ikincil alüminyum olarak bilinenin üretilmesi—yaklaşık %90-95 daha az enerji kullanır. Bu büyük ölçüdeki enerji tasarrufu, üretilen her bileşen için doğrudan daha düşük bir karbon ayak izine çevrilir. Kaynaklar gibi sektör verilerine göre Dynacast , bu verimlilik, bugüne kadar üretilmiş tüm alüminyumun %75'inin hâlâ kullanımda olmasının temel nedenidir.

Geri dönüşüme bu bağlılık, döngüsel ekonominin temel taşıdır. Tarafından tanımlanan tesisler gibi döküm tesisleri Autocast Inc. , genellikle kalite standartlarını karşılamayan parçalardan kenar kesintilerine kadar iç hurdalarının %100'ünü geri kazanır. İkincil alüminyum kullanımını önceliklendirerek otomotiv üreticileri sadece ilk ham maddelere olan bağımlılıklarını ve madencilikten kaynaklanan çevresel zararları azaltmakla kalmaz, aynı zamanda daha dayanıklı ve maliyet açısından verimli bir tedarik zinciri oluşturur. Bu stratejik geçiş, katı küresel emisyon düzenlemelerini karşılamak ve daha sürdürülebilir ürünlere yönelik tüketici taleplerine cevap vermek açısından hayati öneme sahiptir.

Geri Dönüşüm Süreci: Hurdanın Yüksek Performanslı Kalıp Döküm Parçalara Dönüşümü

Alüminyum hurdanın yüksek performanslı bir otomotiv parçasına dönüştürülmesi, basitçe eritme ve yeniden dökmeden çok daha ileri giden karmaşık bir süreçtir. Nihai ürünün sıkı mühendislik standartlarını karşılamasını sağlamak için sürecin her aşamasında titiz bir kontrol gereklidir. Belirli adımlar farklılık gösterebilse de süreç genellikle toplama işleminden saflaştırmaya kadar belirgin bir yol izler.

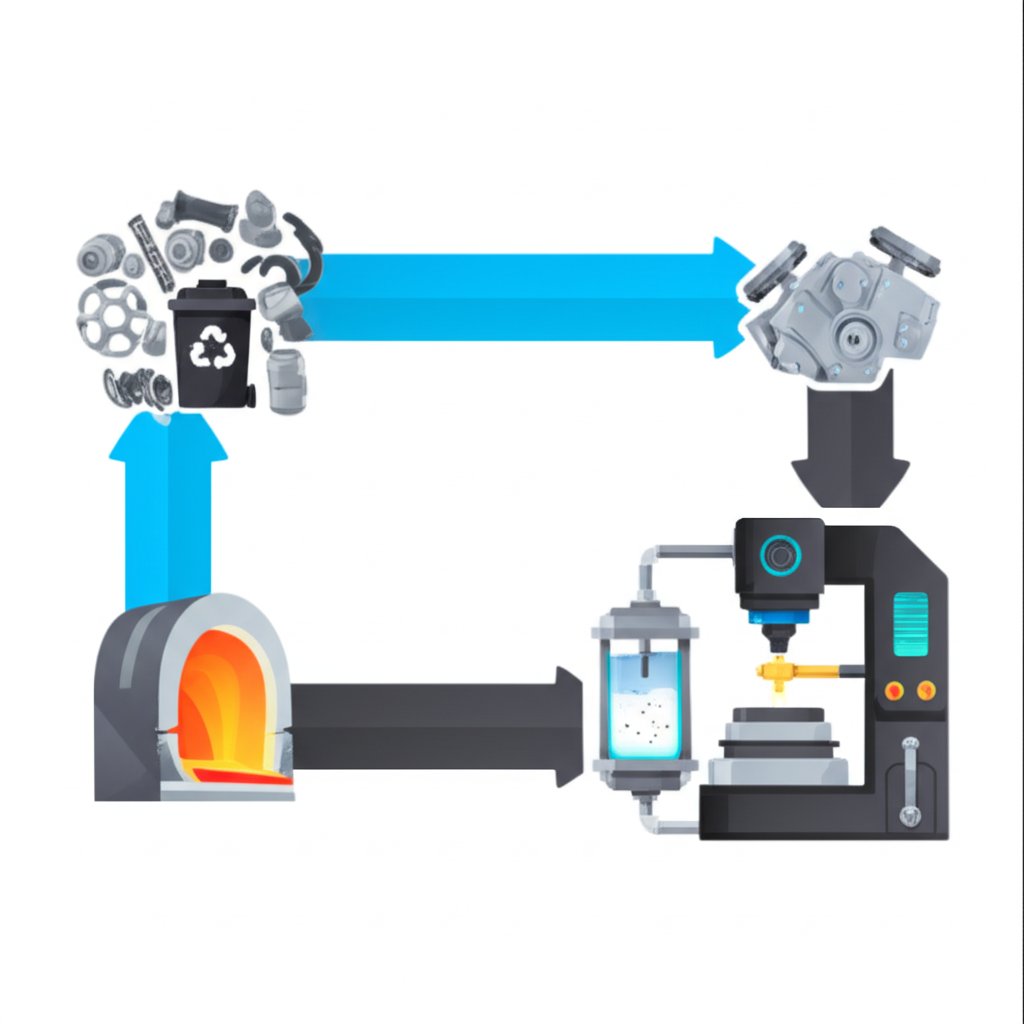

Alüminyum geri dönüşüm döngüsündeki tipik aşamalar şunları içerir:

- Hurda Toplama ve Sınıflandırma: İşlem, endüstriyel üretim atıklarından (endüstriyel sonrası hurda) ve ömrünü tamamlamış araç bileşenlerinden (tüketici sonrası hurda) çeşitli kaynaklardan alüminyum hurda toplama işlemiyle başlar. Sınıflandırma, kritik ilk adımdır. Alüminyum manyetik olmadığından, büyük mıknatıslar çelik gibi ferro bulaşıkları uzaklaştırmak için kullanılır. Daha karmaşık sınıflandırma zorluklarını ele almak için gelişmiş teknolojiler de ortaya çıkmaktadır. Örneğin, Constellium tarafından ayrıntılı şekilde belirtildiği gibi, Lazerle Uyarılmış Ayrışma Spektroskopisi (LIBS), otomobil gövdelerinde kullanılan 5xxx ve 6xxx serileri gibi çeşitli alüminyum alaşımlarını hızlı bir şekilde ayırt edebilir ve değerli dövme alaşımların aşağı doğru çevrimlenmesini önler.

- Parçalama ve Temizleme: Bir kez sınıflandırıldıktan sonra hurda, daha küçük, eşit parçalara öğütülür. Bu, erimeyi daha verimli hale getirmek için yüzey alanını artırır ve daha fazla temizliğe olanak tanır. Parçalar, kaplamaları, boyaları, yağları ve diğer metal olmayan bulaşıkları uzaklaştırmak için temizlenir.

- Erime ve Alaşım: Temiz, doğranmış alüminyum büyük fırınlara yüklenir ve eritilir. Bu aşamada, erimiş metalin bileşimi dikkatlice analiz edilir. Yaygın olan ADC12 gibi belirli bir basınçlı döküm alaşımı için gerekli özellikleri elde etmek üzere kimyasal bileşimi ayarlamak amacıyla alaşımlama elementleri eklenebilir.

- Safleştirme ve Cüruf Giderme: Basınçlı döküm alüminyumun geri dönüşümünde karşılaşılan temel zorluklardan biri özellikle demir gibi safsızlıkları yönetmektir. Demir kontaminasyonu, nihai dökümü gevrek hâle getirir ve kırılmalara yatkın hâle getirir. Geleneksel olarak bu sorun, yüksek saflıktaki birincil alüminyum ile erimiş hurdanın seyreltilmesiyle çözülürdü. Ancak modern süreçler, gelişmiş filtrasyon ve kimyasal işlemler aracılığıyla bu safsızlıkların doğrudan uzaklaştırılmasına veya nötralize edilmesine odaklanmaktadır ve bu durum gerçek kapalı döngülü geri dönüşümün temelini oluşturur.

Bu süreci başarıyla yönetmek, özellikle demir içeriğinin kontrolü, otomotiv endüstrisinin mükemmelleştirmeye çalıştığı yüksek değerli, kapalı döngülü sistemleri basit geri dönüşümden ayıran birincil teknik engeldir. Hem sürdürülebilir hem de güvenli yapısal bileşenler üretmek için bu zorluğun üstesinden gelinmesi esastır.

Teknolojik Yenilikler: Gerçek Kapalı Döngülü Geri Dönüşümün Başarılması

Talepkar otomotiv uygulamalarında %%100 geri dönüştürülmüş alüminyum kullanma hedefi, önemli teknolojik yenilikleri teşvik etmiştir. Endüstri geleneksel seyreltme yöntemlerinin ötesine geçmekte ve safsızlıkları yönetmek ve performansı garanti altına almak için karmaşık teknikler geliştirmektedir. Fiziksel saflaştırma ve kimyasal nötralizasyon olmak üzere iki öncü yaklaşım, gerçekten dairesel bir alüminyum ekonomisi için yol açmaktadır.

En belirgin gelişmelerden biri, 'Tam Kapalı Döngü Geri Dönüşümü' için bir teknoloji geliştiren Honda'dan geldi. Duyurularında detaylandırıldığı gibi bu sistem, yüksek saflıkta yeni alüminyum eklemeye gerek kalmadan döküm alüminyum hurdasını (özellikle ADC12 alaşımı) işlemek üzere tasarlanmıştır. Bu sürecin Honda teknolojisi ergitme aşamasında hassas safsızlık giderme ve kompozisyon kontrolüne dayanmaktadır. 17'den fazla denemenin ardından bu süreç, malzeme bütünlüğünün son derece önemli olduğu gigakalıp yöntemiyle üretilen EV'ler için büyük yapısal parçaların üretimini destekleyecek kadar etkili olduğunu kanıtlamıştır.

Paralel olarak, araştırma kuruluşları metalürjik çözümler üzerinde çalışıyor. REMADE Enstitüsü demir safsızlıklarının zararlı etkilerini ortadan kaldırmaya yönelik projelerde liderlik ediyor. Demiri fiziksel olarak uzaklaştırmak yerine, araştırmaları ergimiş alüminyuma Manganez (Mn), Krom (Cr) ve Seryum (Ce) gibi diğer elementler ekleyerek demir içeren intermetalik yapının kristal yapısını değiştirmeyi amaçlamaktadır. Bu değişiklik, kırılganlığa neden olan keskin, iğne benzeri plakaları daha kompakt ve zararsız şekillere dönüştürür. Bu kimyasal yaklaşım, yüksek demir içeren ikincil alüminyumun yapısal uygulamalar için uygun hale getirilmesini hedeflemektedir.

Bu malzeme bilimindeki gelişmeler, özel amaçlı, yüksek performanslı bileşenlere yönelişteki genel sektör eğiliminin bir parçasıdır. Örneğin otomotiv metal şekillendirme gibi ilgili alanlarda, Shaoyi (Ningbo) Metal Technology hassas mühendislikle tasarlanmış otomotiv dövme parçalarında uzmanlaşmış şirketler bu sektörün prototip aşamasından seri üretime kadar sağlam, kalite kontrolü sağlanmış üretim süreçlerine olan bağlılığını göstermektedir.

Pratik Avantajlar: Geri Dönüştürülmüş Alüminyum Alaşımlarının Performansı ve Maliyeti

Çevresel faydaların ötesinde, alüminyum dökümde geri dönüştürülmüş alüminuma geçiş, güçlü pratik ve ekonomik avantajlarla da desteklenmektedir. Yaygın bir algı, geri dönüştürülmüş malzemelerin doğrudan üretilenlere kıyasla kalitesiz olması yönündedir. Ancak alüminyum açısından bu doğru değildir. Metalin atomik yapısı geri dönüşüm sürecinde bozulmaz; bu nedenle mukavemet, dayanıklılık ve korozyon direnci gibi temel fiziksel ve mekanik özelliklerini korur. Ergitme sırasında bileşimin hassas şekilde kontrol edilmesiyle ikincil alüminyum alaşımları, birincil alaşımların spesifikasyonlarını karşılayacak veya hatta aşacak şekilde tasarlanabilir.

En önemli pratik avantaj maliyettir. Ekonomik hesaplama doğrudan enerji tüketimine bağlıdır. İkincil alüminyum üretimi, birincil alüminyum üretimine kıyasla %95'e varan oranlarda daha az enerji gerektirdiğinden, buna bağlı üretim maliyetleri önemli ölçüde düşüktür. Bu maliyet etkinliği, üreticilerin yüksek kaliteli bileşenleri daha uygun maliyetlerle üretmesine olanak tanır ve fiyat duyarlı otomotiv pazarında özellikle önemli olan rekabet avantajı sağlar. Bu finansal teşvik, geri dönüşüm altyapısının genişletilmesi ve kapalı döngülü sistemlerin benimsenmesi için güçlü bir itici güçtür.

İki malzeme kaynağı değerlendirildiğinde, çoğu uygulama için seçim açık hale gelir. Uzay ajansı gibi bazı son derece özel sektörler katı düzenlemeler nedeniyle hâlâ birincil alüminyuma bağımlı olabilir; ancak otomotiv die casting ihtiyaçlarının büyük çoğunluğu için ikincil alüminyum, performans, maliyet ve sürdürülebilirlik açısından optimal bir denge sunar ve üstün seçenek olmaya devam eder.

Birincil ve İkincil Alüminyum: Bir Karşılaştırma

| Faktör | Alüminyum | İkincil (Yeniden Dönüştürülmüş) Alüminyum |

|---|---|---|

| Çevresel Etki | Yüksek (Boksit madenciliği, yüksek CO2 emisyonları) | Düşük (Toprağa dökme atıklarını ve madenciliği azaltır) |

| Enerji Tüketimi | Çok yüksek | Birincilden % 95 daha düşük |

| Maliyet | Yüksek (enerji fiyatlarından kaynaklanıyor) | Çok daha düşük |

| Performans | Yüksek kalite, hassas kontrol | Uygun bir işleme sahip olan eşdeğer kalite |

Sıkça Sorulan Sorular

1. Birinci sınıf. Öldürme dökme alüminyum geri dönüştürülebilir mi?

Evet, mattan dökülen alüminyum son derece geri dönüştürülebilir. Aslında, alüminyum mattan dökülen ürünlerin çoğu ikincil (geri dönüştürülmüş) alüminyum alaşımlarından yapılır. Bir araç ömrünün sonuna ulaştıktan sonra, alüminyum bileşenleri toplanıp yeniden eridilip yeni ikincil alaşımlar oluşturmak için arındırılabilir ve daha sonra dairesel bir süreçte yeni dökme parçalar üretmek için kullanılır.

2. Bir şey. Otomobil alüminyumunun hayatının sonunda geri dönüşümü nedir?

"Mezardan kapıya" analiz, bir geri dönüşüm sisteminin verimliliğini ölçmek için kullanılan kapsamlı bir değerlendirmedir. Otomobil alüminyumu bağlamında, malzemeyi atma aşamasından ("aracın mezarı") toplama, sıralama ve yeniden işleme zincirinin her aşamasından kullanılabilir bir ham madde haline geldiği noktaya kadar (geri dönüştürülmüş ingot veya "kapı") izler. Bu tür bir analiz, malzeme kaybını ve süreç verimsizliğini belirlemeye yardımcı olur ve otomobil alüminyumu için çok yüksek olan ve genellikle% 90'ı aşan genel geri dönüşüm oranının net bir resmini sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —