Otomotiv İçin Kalıp Döküm Yağ Karterleriyle İlgili Teknik Kılavuz

Özet

Döküm, otomotiv motorları için hassas, dayanıklı ve karmaşık alüminyum yağ karterleri üretmek amacıyla yüksek basınçlı kullanılan bir üretim sürecidir. Bu yöntem, çelikle karşılaştırıldığında üstün ısı dağılımı, mükemmel dayanıklılık-ağırlık oranı ve soğutma kanatçıkları ve iç bölme gibi karmaşık tasarım özelliklerinin entegrasyonu konusunda esneklik gibi önemli avantajlar sunar. Mühendisler ve satın alma yöneticileri için döküm alüminyum yağ karteri seçmek, gelişmiş motor performansı ve ömür uzatma konularına yatırım yapmak anlamına gelir.

Otomotiv Yağ Karterleri İçin Döküm Süreci

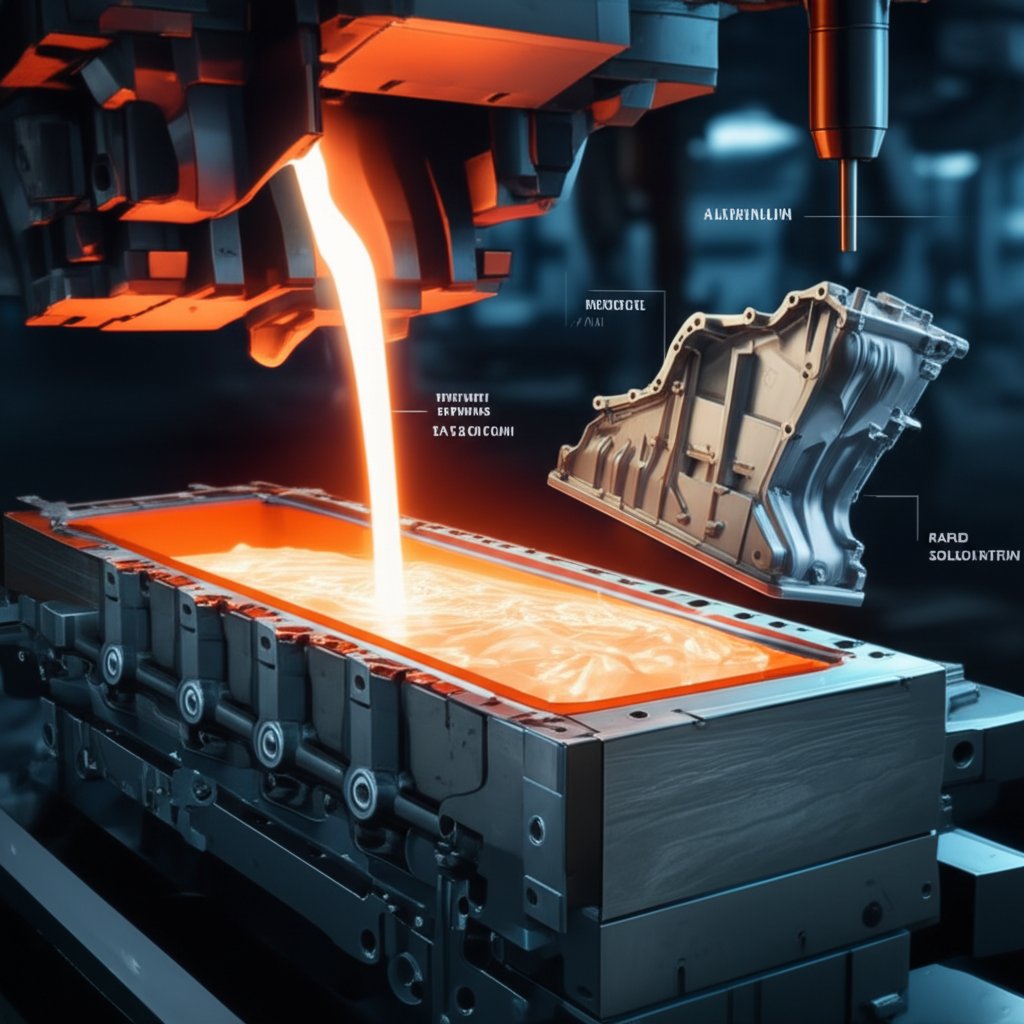

Bir motor yağ karterinin imalatı, motorun güvenilirliği ve performansını doğrudan etkileyen kritik bir süreçtir. Yüksek kaliteli alüminyum yağ karterlerinin üretiminde pres döküm yöntemi öne çıkmıştır. Bu yöntem, ADC12 gibi erimiş alüminyum alaşımının, sertleştirilmiş çelik kalıba veya zımbaya, büyük basınçlar altında enjekte edilmesini içerir. Bu yüksek basınç uygulaması, erimiş metalin kalıbın her detayını doldurmasını sağlayarak, üstün bir yüzey kalitesi, dar boyutsal toleranslar ve yüksek hacimli üretim süreçlerinde tutarlı kaliteye sahip parçalar elde edilmesini mümkün kılar.

Pres dökümün hassasiyeti, diğer yöntemlerle elde edilmesi zor ya da imkansız olan karmaşık geometrilerin oluşturulmasına olanak tanır. Örneğin, 3 mm'den 28 mm'ye değişen cidar kalınlıkları ile 425x342x134mm gibi belirli boyutlar, Prodiecasting gibi üreticiler tarafından belirtildiği üzere sürekli olarak üretilebilir. Prodiecasting bu yetenek, tek bir bütünleşik bileşen içinde ısı dağıtımını iyileştirmek için soğutma kanatlarının, yağ akışını artırmak için optimize edilmiş iç yolların ve filtreler ile sensörler için montaj çıkıntılarının entegrasyonunu mümkün kılar.

Alüminyum yağ kartalları için bir üretim süreci seçilirken mevcut yöntemleri karşılaştırmak önemlidir. Her bir yöntemin üretim hacmi, bütçe ve performans gereksinimlerine bağlı olarak belirgin avantajları vardır. Kalıp döküm, genellikle kum döküm ve yerçekimiyle kalıp döküm ile karşılaştırılır.

| Döküm süreci | Avantajlar | Dezavantajlar | En iyisi |

|---|---|---|---|

| Yüksek basınçlı kalıplama dökümü | Yüksek verimlilik, üstün yüzey kalitesi, dar toleranslar, karmaşık şekiller. | Yüksek başlangıç kalıp maliyeti, kontrol edilmezse gözeneklilik riski. | Hassasiyet gerektiren standartlaştırılmış parçaların yüksek hacimli üretimi. |

| Kum döküm | Düşük kalıp maliyeti, büyük parçalar için tasarım esnekliği, malzeme çeşitliliği. | Daha düşük boyutsal doğruluk, daha pürüzlü yüzey kalitesi, yavaş üretim. | İlk maliyetin öncelikli olduğu prototipler ve düşük hacimli siparişler. |

| Yerçekimi kalıbı dökümü | Mükemmel mekanik özelliklere sahip, iyi yüzey kalitesi, orta ölçekli üretimler için maliyet açısından verimli. | Orta düzey kalıp maliyetleri, çok karmaşık tasarımlar için daha az uygun. | Malzeme dayanıklılığı ve kalitenin kritik olduğu orta ölçekli siparişler. |

Döküm uzmanlarının ayrıntılı şekilde belirttiği gibi Dongrun Casting , seçim büyük ölçüde projenin ölçeğine bağlıdır. Kum döküm prototip üretimi için uygunken, yüksek basınçlı die döküm otomotiv endüstrisinde seri üretim için hızı, hassasiyeti ve tekrarlanabilirliği nedeniyle kesin tercihtir.

Die Döküm Alüminyum Yağ Karterinin Temel Avantajları

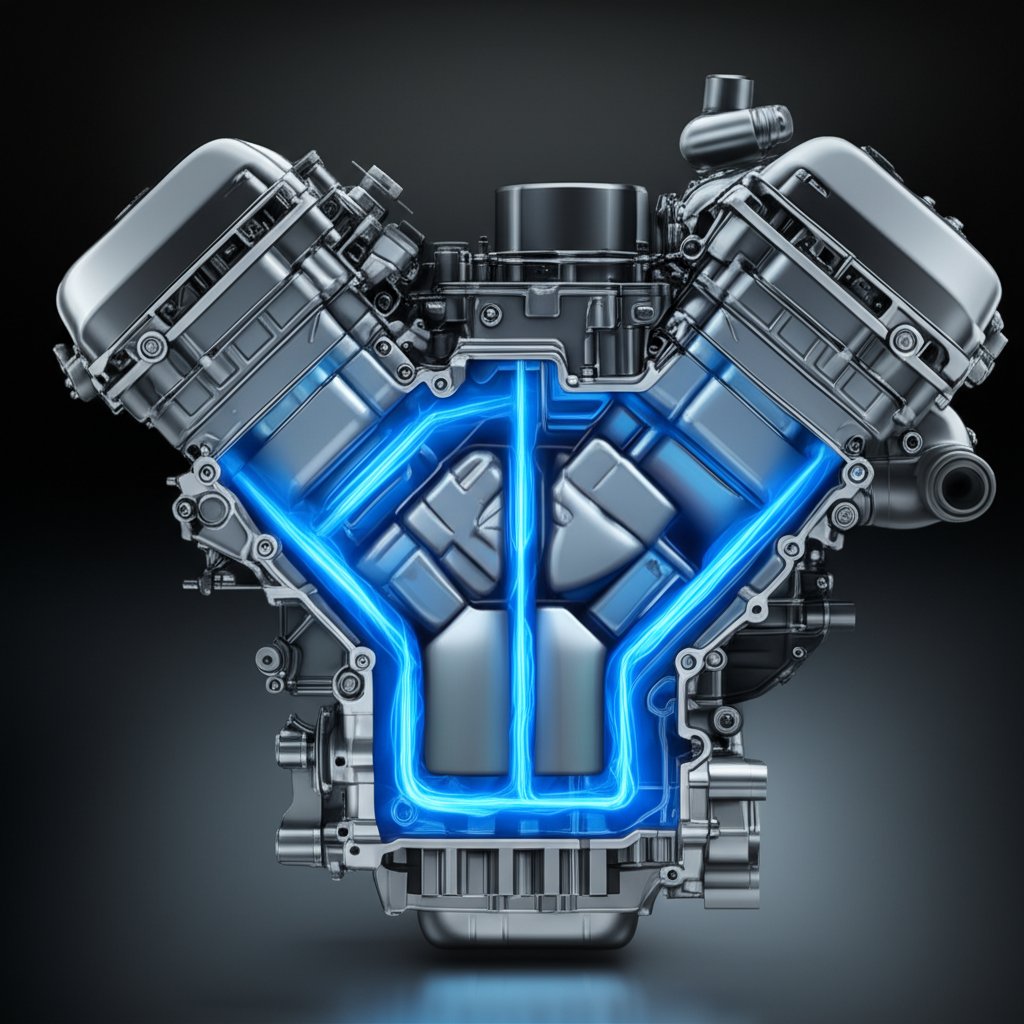

Die döküm alüminyum yağ karterleri, geleneksel sac çelik veya diğer dökme demir alternatiflerine kıyasla bir dizi avantaj sunar ve bu da onları hem yüksek performanslı hem de standart otomotiv uygulamalarında tercih edilen hâle getirir. Bu avantajlar, alüminyum alaşımlarının sahip olduğu benzersiz özelliklerden ve die döküm sürecinin hassasiyetinden kaynaklanır. Sonuç olarak elde edilen parça yalnızca yağı tutmakla kalmaz, aynı zamanda motorun genel sağlığına ve verimliliğine aktif olarak katkıda bulunur.

En önemli faydalardan biri, döküm alüminyumun doğasında bulunan mukavemet ve titreşim sönümleme özellikleridir. Döküm alüminyumun doğasında bulunan mukavemet, blok rijitliğini artırabilen ve motor titreşimlerini etkili bir şekilde sönümleyerek daha düzgün çalışma ve mekanik stresin azalması sağlayan sağlam bir yapı sağlar. Ayrıca, kalıp döküm yöntemiyle oluşturulan hassas işlenmiş yüzeyler, zamanla bükülebilen sac çelik karterlarda sıkça karşılaşılan bir hata noktası olan motor bloğuyla üstün, sızdırmaz bir bağlantı sağlar.

Kalıp döküm alüminyum karter tercih etmenin temel performans avantajları şunlardır:

- Üstün Isı Dağıtımı: Alüminyum, yağın ısısını çelikten daha etkili bir şekilde uzaklaştırabilen mükemmel bir ısı iletkenidir. Birçok tasarım, bu soğutma etkisini daha da artıran ve optimal yağ sıcaklıklarının korunmasına yardımcı olan dışarıya dönük kanatçıklar içerir.

- Tasarım Özgürlüğü ve Karmaşıklık: Döküm, presleme veya kaynakla sınırlanmadan tamamen yeni bir tasarım yaklaşımına olanak tanır. Bu, agresif manevralar sırasında yağ açlığına engel olmak için iç bölme duvarları, artırılmış yağ kapasitesi ve entegre özellikler içeren karterlerin oluşturulmasını sağlar.

- Hafif yapı: Alüminyum, çelik veya demirden önemli ölçüde daha hafiftir ve bu da taşıtın toplam ağırlığının azaltılmasına katkıda bulunur. Bu, yakıt verimliliğini ve performansı artırmak için modern taşıt tasarımında kritik bir faktördür.

- İyileştirilmiş Yağ Akışı: Döküm süreci, yağın emme borusuna ve boşaltma noktasına doğru akışını iyileştiren pürüzsüz bir iç yüzey oluşturabilir; bu sayede sürekli yağlama sağlanır ve yağ değişimi sırasında yağın daha tam olarak boşalması mümkün olur.

- Korozyon direnci: Alüminyum doğal olarak pas ve korozyona karşı dirençlidir ve bu nedenle özellikle yol tuzu kullanımının yaygın olduğu zorlu çalışma ortamlarında veya bölgelerde yüksek dayanıklılık sunar.

Die döküm, yağ kartalları gibi bileşenler için optimal olsa da, farklı otomotiv parçaları için diğer imalat teknikleri hayati öneme sahiptir. Örneğin, krank milleri veya süspansiyon parçaları gibi aşırı gerilime maruz kalan yüksek mukavemetli bileşenler genellikle dövme işlemine dayanır. Bu alanda uzmanlaşmış şirketler, örneğin Shaoyi (Ningbo) Metal Technology , hassas mühendislikle tasarlanmış otomotiv dövme parçaları sağlayarak, otomotiv endüstrisini destekleyen çeşitli imalat ekosistemini göstermektedir. Bu durum, güvenliği ve performansı sağlamak adına her bir uygulama için doğru süreci seçmenin önemini vurgular.

Tasarım, Malzemeler ve Özelleştirme Özellikleri

Döküm yağ karterinin teknik özellikleri, modern motorların zorlu gereksinimlerini karşılamada kritik öneme sahiptir. Malzeme seçimi, tasarım özellikleri ve özelleştirme seçenekleri, mühendisler için geliştirme sürecinde dikkate alınması gereken temel unsurlardır. En yaygın olarak kullanılan malzeme, dökülebilirlik, mekanik dayanım ve termal iletkenlik açısından mükemmel bir denge sunan ADC12 gibi bir alüminyum alaşımıdır; bu alaşım Al-Si-Cu türüne örnektir.

Kalıp dökümün sağladığı tasarım esnekliği büyük bir avantajdır. Üreticiler, tavanın yapısına doğrudan entegre edilebilecek çok çeşitli özellikleri birleştirebilirler. Örneğin, dış yüzey alanını artırarak yağ panosunun motor yağı için ısı emici olarak işlevini önemli ölçüde artıran finli tasarımlar popüler bir özelliktir. Diğer özel özelliklere performans araçlarında yüksek ivmeli manevralar sırasında yağ sallanmasını kontrol etmek amacıyla iç bölme levhaları veya tuzak kapılar dahil edilebilir; bu da yağ emiş borusunun asla yağsız kalmamasını sağlar. Düz alt kısımlara sahip panolar tasarlayabilme yeteneği ayrıca daha tam bir tahliye imkânı sunar ve yağ değişimi sırasında daha fazla kirletici maddenin uzaklaştırılmasını mümkün kılar.

Özelleştirme, bir otomotiv şirketi ile kalıp döküm üreticisi arasındaki B2B ilişkinin temel bir yönüdür. Tedarikçiler gibi DSW Diecasting müşteriye özel yağ karterleri üretmek için özel kalıp imalatında uzmanlaşmışlardır. Bu iş birliği süreci, üretilebilirlik açısından parça tasarımının optimize edilmesini, kusurları önlemek için duvar kalınlığının eşit tutulmasını, soğutma kanallarının ve montaj noktalarının stratejik olarak yerleştirilmesini içerir. Nihai hedef, motor mimarisiyle sorunsuzca entegre olan, üstün performans, güvenilirlik ve bakım kolaylığı sunan özel bir bileşen üretmektir.

Sıkça Sorulan Sorular

1. Kalıp döküm karterler iyi mi yoksa kötü müdür?

Kalıp döküm alüminyum yağ karterleri özellikle performans ve modern otomotiv uygulamaları için genellikle iyidir. Temel avantajları arasında yüksek basınçlı döküm sürecinden kaynaklanan mükemmel dayanıklılık, çeliklere göre üstün ısı dağılımı, hafif yapı ve entegre özelliklerle birlikte karmaşık şekillerde dökülebilme yeteneği yer alır. Ancak, sac çekilmiş çelik karterlere kıyasla daha gevrek olabilirler ve şiddetli darbelerde çatlama yapabilirler; buna karşılık çelik karterler genellikle sadece büzülür.

2. Yağ karteri için en iyi malzeme nedir?

En iyi malzeme, belirli uygulamaya ve önceliklere bağlıdır. Genellikle döküm yöntemiyle üretilen alüminyum, hafiflik ve etkili ısı dağılımının önemli olduğu performans uygulamaları için idealdir. Ayrıca mükemmel tasarım esnekliği sunar. Çelik ise yüksek dayanıklılığı, darbe direnci ve düşük üretim maliyeti nedeniyle değerlidir ve birçok standart yolcu aracında yaygın bir seçimdir. Bu seçim, performans avantajları ile dayanıklılık arasında bir tercih içerir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —