İlerleyici Kalıp vs Transfer Kalıbı: Projeleri Kurtaran Karar Çerçevesi

Metal Baskı Projeniz İçin Doğru Kalıbı Seçmek

Şunu hayal edin: Ürün geliştirme sürecine aylarca yatırım yaptınız, parçanızın tasarımını tamamladınız ve umut vaat eden bir üretim sözleşmesi sağladınız. Şimdi kritik an geldi— baskı yönteminin seçilmesi ki bu yöntem, binlerce (ya da milyonlarca) metal bileşenin şekillendirilmesini belirleyecek. Aşamalı kalıp mı yoksa transfer kalıp mı kullanmalısınız? Bu tek karar, projenizin ilk günden itibaren başarılı mı yoksa zorlanacak mı olduğunu belirleyebilir.

Riskler, birçok üretici tarafından fark edildiğinden daha yüksektir. Yanlış kalıp türünü seçmek yalnızca küçük rahatsızlıklara neden olmaz. Bunun yerine, on binlerce dolarlık araçlama yatırımlarının israfına, kar marjınızı aşındıran üretim verimsizliklerine ve müşterilerinizi sinirlendiren kalite sorunlarına yol açar. Sektör uzmanlarının da belirttiği gibi, yanlış presleme yöntemini seçmek gecikmelere, artan malzeme kaybına ve pahalı yeniden işlenmelere neden olabilir.

Neden Kalıp Seçimi Üretim Hattınızın Başarısını Belirler?

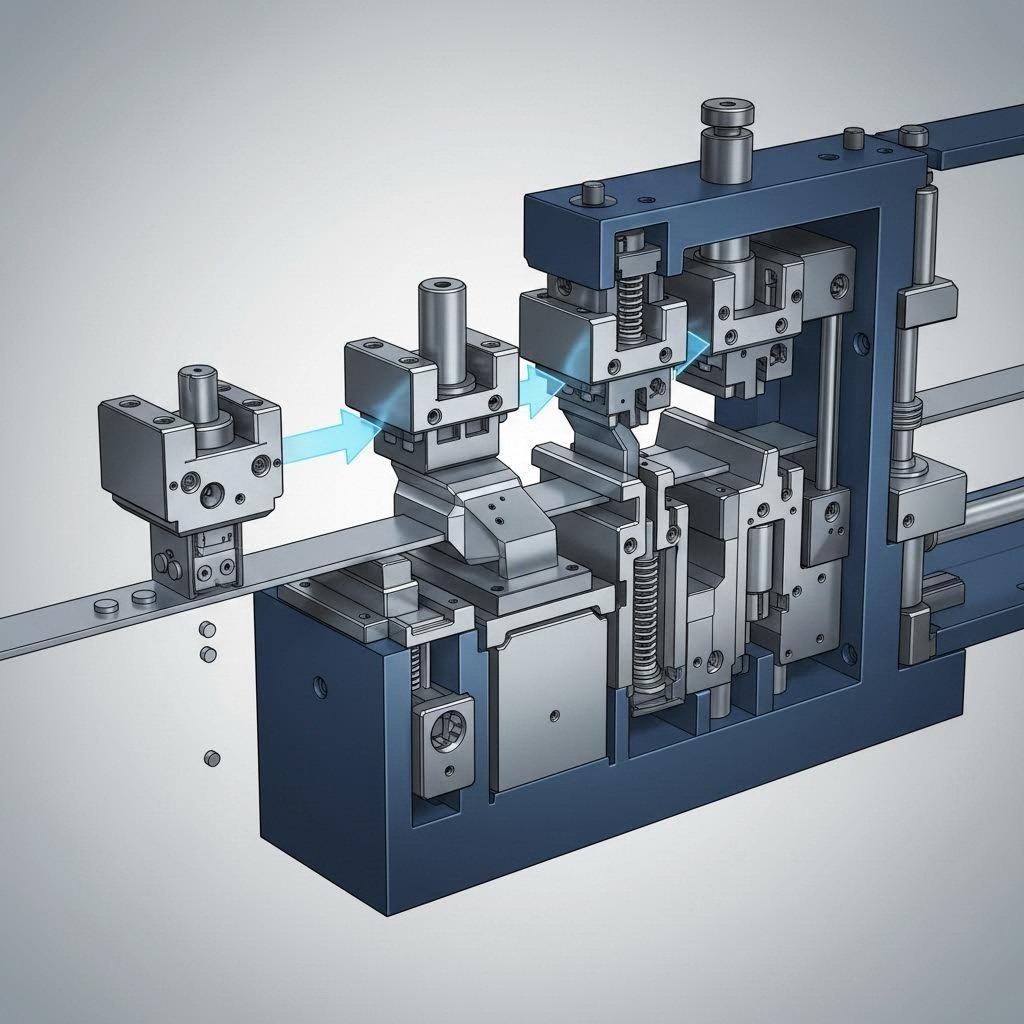

Kalıpları ve presleme işlemini metal şekillendirme operasyonunuzun temeli olarak düşünün. Bir ilerleyici kalıp (progressive die), tek bir takımda sıralı istasyonlar boyunca metal şeridi hareket ettirerek, tek bir sürekli akış içinde birden fazla işlemi gerçekleştirir. Buna karşılık bir taşıma kalıbı (transfer die), ayrı ayrı istasyonları kullanır ve bireysel sac parçaları işlemler arasında mekanik olarak taşınır. Her yaklaşımın belirgin avantajları vardır—ancak yalnızca doğru uygulamaya uygun şekilde eşleştirildiğinde.

Zorluk nerede? Birçok proje yöneticisi, sistematik bir değerlendirme yerine eski varsayımlara veya tedarikçi tercihlerine güveniyor. Bu makale, bu yaklaşımı değiştiriyor. Sizi teknik özelliklerle doldurmak yerine, belirli projenize hemen uygulayabileceğiniz pratik bir karar verme çerçevesi sunuyoruz.

Yanlış Kalıp Yöntemi Seçiminin Gizli Maliyetleri

Kalıp seçimi yanlış gittiğinde neler olabileceğini düşünün:

- Taşıyıcı şerit için çok büyük olan parçalar için tasarlanmış ilerlemeli kalıplama (progressive stamping) kurulumu, sürekli tıkanmalara ve kalite kusurlarına neden olur

- Yüksek hacimli küçük parçalar için seçilen transfer kalıbı (transfer die), gereğinden yavaş çevrim sürelerine ve parça başına artmış maliyetlere yol açar

- Üretim sürecinin ortasında yapılan kalıp modifikasyonları bütçeyi tüketir ve teslimat takvimlerini geciktirir

Bu kılavuz boyunca, projenizi dört kritik boyutta değerlendirmeyi öğreneceksiniz: parça karmaşıklığı, üretim hacmi, malzeme dikkat edilmesi gereken hususlar ve toplam maliyet faktörleri. Rehberin sonunda, üretim hedeflerinize en uygun kalıp tipini belirlemenize yardımcı olacak net bir yol haritanız olacak—böylece maliyetli deneme-yanılma kararlarından kaçınacaksınız.

İlerleyici Kalıp ve Taşıma Kalıbı Şekillendirme Yöntemlerini Nasıl Değerlendirirsiniz?

Peki, bu iki şekillendirme yaklaşımı arasında nasıl karar verirsiniz? Cevap, basit bir tabloda ya da tek boyutlu bir öneriyle değil; bunun yerine, her yöntemin güçlü yanlarını projenizin özel gereksinimleriyle sistematik olarak karşılaştırarak bulunur. Başarılı kalıp seçimi ile maliyetli tahminler arasındaki farkı yaratan metodolojiyi birlikte inceleyelim.

İdeal Kalıp Türünüzü Belirleyen Beş Kritik Faktör

Ne zaman i̇lerleyici kalıp şekillendirmenin taşınabilir kalıp şekillendirmesiyle karşılaştırılması beş birbirine bağlı faktör karar verme sürecini belirler. Her bir faktörün projenize nasıl uygulandığını anladığınızda, hangi yöntemin en iyi sonuçları sağladığını görebilirsiniz.

Parça Geometrisi Karmaşıklığı: Bileşeniniz ne kadar karmaşık? İlerlemeli kalıp ile presleme, karmaşık şekilleri, çoklu özellikleri ve sıkı toleransları tek bir sürekli işlemde üretebilme konusunda üstün performans gösterir. Taşıyıcı kalıp ile presleme de karmaşık geometrileri işleyebilir; ancak parçaların çoklu yüzeylerde veya taşıyıcı şeride bağlı kalamayacak kadar derin üç boyutlu özelliklerde şekillendirilmesi gereken durumlarda daha başarılıdır.

Üretim Hacmi Eşiği: Yıllık üretim ihtiyacınız nedir? Sektör analizlerine göre, ilerlemeli kalıp ile presleme, verimlilik ve hızın kritik olduğu büyük ölçekli üretim serileri için idealdir. Taşıyıcı kalıp ile presleme genellikle düşük ila orta hacimli üretimler için uygundur ve küçük partilerle daha fazla esneklik sunar.

Malzeme Türü Uyumluluğu: Farklı malzemeler, presleme basıncı altında farklı davranışlar sergiler. Kalıbınız ve presleme yönteminiz, malzeme kalınlığı değişikliklerini, geri yayılma eğilimlerini ve sertlik seviyelerini dikkate almalıdır. Her iki yöntem de yaygın metallerle uyumludur; ancak belirli malzeme özellikleri, atık ve kusurları en aza indiren yaklaşımı belirler.

İkincil işlem gereksinimleri: Parçalarınızın preslemeden sonra ek işlem gerektirip gerektirmeyeceği önemlidir. İlerlemeli kalıplar, çoklu şekillendirme adımlarını tek bir kalıpta birleştirerek genellikle ikincil işlemleri ortadan kaldırır ve tamamen işlenmiş parçalar üretir. Transfer kalıplama yöntemi ise parça karmaşıklığına bağlı olarak ek tornalama, kaynak veya montaj işlemlerine ihtiyaç duyabilir.

Kalıp Yatırımı vs. Parça Başına Maliyet: İlerlemeli kalıp presleme, kalıbın karmaşıklığı nedeniyle genellikle daha yüksek başlangıç kalıp yatırımı gerektirir. Ancak yüksek üretim hacimleri için parça başına maliyet büyük ölçüde düşer. Transfer kalıplama kalıpları genellikle başlangıçta daha düşük maliyetlidir; bu nedenle prototip üretimleri ve küçük üretim miktarları için daha ekonomiktir.

Her Sac Kesme Yöntemini Nasıl Değerlendirdik

Bu karşılaştırmayı uygulanabilir hale getirmek için, her iki tip sac kesme kalıbını da belirli, ölçülebilir kriterlere göre inceledik. Kendi projeniz için değerlendirmeniz gerekenler şunlardır:

- Boyutsal Doğruluk Gereksinimleri: Son parçalarınızın hangi toleransları sağlaması gerekir? Yüksek hassasiyetli kalıp kesimi, yönteme bakılmaksızın dikkatli bir kalıp tasarımı gerektirir; ancak ilerleyici kalıplar, yüksek hacimli uygulamalar için genellikle üstün tutarlılık sağlar.

- Yıllık hacim tahminleri: Üretim ihtiyaçlarınızı gerçekçi bir şekilde tahmin edin—kalıp ömrü boyunca talepteki olası artışları veya azalmaları da dahil edin.

- Malzeme Kalınlığı Aralıkları: Malzeme partileri içindeki kalınlık (gauge) varyasyonlarını ve her kalıp türünün bu tutarsızlıkları nasıl yönettiğini göz önünde bulundurun.

- Geometrik Karmaşıklık Düzeyleri: Parçanızın gerektirdiği tüm özellikleri—bükümler, delikler, kabartma detayları, çekme bölümleri—listeleyerek hangi yöntemin bunları verimli bir şekilde karşılayacağını belirleyin.

- Bütçe kısıtlamaları: Sadece başlangıçtaki kalıp maliyetini değil, bakım, malzeme kullanımı ve üretim verimliliği de dahil olmak üzere toplam sahiplik maliyetini hesaplayın.

Bu değerlendirmeyle ilgili temel gerçek şudur: ilerleyici (progressive) ve taşımalı (transfer) kalıp ile presleme arasında evrensel bir kazanan yoktur. "En iyi" seçim, tamamen projenize özgü değişkenlere bağlıdır. Milyonlarca küçük elektrikli bağlantı elemanı üretimi için mükemmel olan bir ilerleyici kalıp, orta miktarda üretilen daha büyük yapısal parçaların imalatı için tamamen uygun olmaz. Benzer şekilde, derin çekimli otomotiv muhafazaları için üstün performans gösteren bir taşımalı kalıp sistemi, basit ve yüksek hacimli bağlantı parçaları için gereksiz maliyetlere neden olur.

Bu değerlendirme çerçevesi belirlendikten sonra, her bir presleme yönteminin tam olarak nasıl çalıştığını inceleyelim—öncelikle ilerleyici kalıp preslemesinin mekaniği ve maksimum değer yarattığı uygulamalarla başlayarak.

İlerleyici Kalıp Preslemesi ve İdeal Uygulamaları

Metal bir şeridin sürekli olarak bir makineye beslendiğini ve saniyeler sonra tamamlanmış, hassas bir parçaya dönüştüğünü hayal edin. İşte bu, ilerleyici kalıp presleme işlemidir: Ham bobin malzemeyi, zarif bir işlem dizisiyle nihai parçalara dönüştüren bir süreçtir. Bu sürecin tam olarak nasıl işlediğini anlamak, üretim projeniz için doğru seçeneğin ne olduğunu belirlemenize yardımcı olur.

İlerleyici Kalıpların Bobin Malzemeyi Nasıl Nihai Parçalara Dönüştürdüğü

The ilerleme şablonu damgalama süreci bir bobin sac metalin açıcıya monte edilmesiyle başlar. Bu metal şeridi, presin içine beslenir ve malzeme üzerinde belirli bir işlem gerçekleştiren bir dizi istasyon boyunca ilerler. Presin her vuruşuyla şerit bir sonraki istasyona ilerlerken, yeni bir nihai parça kalıptan çıkar.

İlerlemeli metal presleme işlemini bu kadar verimli kılan nedir? Cevap, sürecin sürekli olmasında yatıyor. Dayton Rogers'a göre, ilerlemeli presleme işlemi, bir metal şeridin, makinenin her vuruşunda tamamlanmış bir parça üreten bir dizi kalıptan geçirilmesini içerir. Her çevrim yeni bir tamamlanmış parça ürettiğinden bu süreç, karmaşık parçaların yüksek hacimde hızlı ve verimli bir şekilde üretiminde sıklıkla tercih edilir.

İşte tipik bir ilerlemeli kalıpta malzemenin akış şekli:

- Beslenme: Metal şeridi, her işleme için kesin konumlandırmanın sağlanmasını sağlayan bir besleme mekanizması ile kalıba girer

- Kılavuz Delikleri: Başlangıç delme işlemleri, şeridin sonraki istasyonlardan geçişini tam doğrulukla yönlendiren referans delikleri oluşturur

- Sıralı işlemler: Şerit ilerledikçe her istasyon kendisine atanmış görevi — kesme, şekillendirme ya da biçimlendirme — gerçekleştirir

- Parça ayrılması: Son istasyonda tamamlanmış parça taşıyıcı şeritten kesilerek serbest bırakılır ve dışarı atılır

Şerit, ilerleyici damgalama ve imalatın bilindiği yüksek hızda çalışma özelliğini sağlayan ve parça hizalamasını koruyan bir taşıyıcı şerit aracılığıyla süreç boyunca bağlı kalır. Bu taşıyıcı şerit, temelde malzemenin içine entegre edilmiş bir konveyör sistemi gibi işlev görür.

İlerleyici Kalıpların Gerçekleştirebileceği İşlemler

İlerleyici kalıplar, dikkat çekici ölçüde çok yönlü araçlardır. Tek bir kalıp içinde üreticiler, aksi takdirde ayrı makineler ve elle işlem adımları gerektirecek birden fazla işlemi birleştirebilirler. Ana işlem kategorileri şunlardır:

Kesme İşlemleri:

- Delme: Malzemede delikler, yuvalar veya açıklıklar oluşturmak

- Delme: Parçanın çevre şeklini şeritten kesmek

- Kesinti (Notching): Şeridin kenarından malzeme kaldırmak

- Çizim: Daha önce şekillendirilmiş özelliklerden fazla malzemeyi kaldırmak

Şekillendirme İşlemleri:

- Bükme: Doğrusal bir çizgi boyunca açılı özellikler oluşturmak

- Şekillendirme: Malzemeyi eğri veya karmaşık konturlara şekillendirmek

- Kaplama: Malzemeyi sıkıştırarak hassas kalınlıklar veya detaylı yüzey özellikler elde etmek

- Matkaplama: Malzemenin yüzeyinin belirli kısımlarını kaldırma veya indirme

- Çizim: Malzemeyi kupa şeklinde veya çukur özelliklere doğru germe

Sektör kaynaklarının açıkladığı gibi, pres kalıpları iki temel işlevi yerine getirir: kesme ve şekillendirme. Kesme kalıpları, metalin belirli kontürler boyunca kesilmesini veya ayrılmasını sağlamak amacıyla keskin kenarlı aletler kullanır; buna karşılık şekillendirme işlemleri, malzemenin kesilmeden şekil değiştirmesini sağlamak için üzerine basınç uygulayarak metal iş parçasını istenen geometrilere dönüştürür.

İlerlemeli Presleme En Yüksek Değeri Ne Zaman Sağlar?

Her parça, ilerlemeli kalıp ve presleme yöntemlerine uygun değildir. Bu süreç, belirli koşullar altında en büyük faydalarını sağlar. Projeleriniz aşağıdaki kriterleri karşıladığında ilerlemeli presleme yöntemini değerlendirin:

- Yüksek hacimli üretim: İlerlemeli kalıplar genellikle yıllık 10.000+ parça üretiminde maliyet açısından verimli hale gelir; daha yüksek üretim hacimlerinde ise verimlilik kazanımları önemli ölçüde artar

- Daha küçük parça boyutları: İşleme boyunca taşıyıcı şeride bağlı kalabilen bileşenler—genellikle şerit genişliğine sığan boyutlara sahip parçalar

- Birden fazla ardışık işlem: Mantıklı bir sırayla düzenlenebilen birkaç şekillendirme veya kesme adımını gerektiren parçalar

- Sabit malzeme kalınlığı: Tutarlı kalınlıkta malzeme kullanan ve kalıp içinden öngörülebilir şekilde ilerleyen uygulamalar

- Sıkı tolerans gereksinimleri: Binlerce veya milyonlarca birim boyunca yüksek hassasiyet ve tekrarlanabilirlik gerektiren parçalar

İlerlemeli kalıplar kendileri yaygın mühendislik malzemeleriyle mükemmel sonuç verir. Çelik, alüminyum, bakır ve pirinç gibi tutarlı kalınlıklara sahip malzemeler, ilerlemeli presleme işlemlerinde güvenilir şekilde işlenir. Kaynak malzemelerde, çeliğin çok yönlülük ve yüksek dayanım/ağırlık oranı sunduğu, alüminyumun üstün şekillendirilebilirlik ve hafiflik özellikleri sağladığı, bakır alaşımlarının ise elektronik uygulamalar için üstün elektriksel iletkenlik sağladığı belirtilmiştir.

İlerlemeli dövme işlemine yoğun şekilde dayanan sektörler arasında otomotiv (köşebentler, klipler, elektrik bağlantı elemanları), elektronik (uçlar, temas elemanları, koruyucu parçalar) ve ev aletleri imalatı (montaj donanımları, yapısal elemanlar) yer alır. Her durumda, yüksek üretim hacmi, karmaşık çok aşamalı işlemler ve sıkı kalite gereksinimleri nedeniyle ilerlemeli metal dövme işlemi mantıklı bir seçimdir.

İlerlemeli dövmenin ne zaman üstün performans gösterdiğini anlamak denklemin yalnızca yarısıdır. Bir sonraki adımda, daha büyük parçaları ve ilerlemeli yöntemlerin tamamen karşılayamadığı karmaşık üç boyutlu geometrileri işleyen alternatif yaklaşım olan taşıma kalıplı dövme işlemini inceleyeceğiz.

Taşıma Kalıplı Dövme İşlemi ve En Uygun Kullanım Alanları

Parçanız bir taşıyıcı şerit için çok büyükse veya malzemenin tüm yönlerden serbestçe akmasını gerektiren derin çekme özelliklerine sahipseniz ne olur? İşte burada transfer kalıp ile presleme devreye girer. Parçaların hareketli bir şerite bağlı kaldığı ilerleyici preslemeden farklı olarak, transfer presleme her iş parçasını bağımsız hâle getirir—böylece bağlantılı şerit yöntemleriyle elde edilemeyen yeni olanaklar yaratır.

Transfer Kalıp Mekaniği ve Çok İstasyonlu İşleme

Transfer presleme, temel bir farkla başlar: iş parçası, işlem sürecinin erken aşamalarında ana malzemeden bağımsız hâle gelir. Sektör uzmanlarına göre, transfer kalıp presleme ile ilerleyici kalıp preslemesini ayıran belirleyici özellik, iş parçasının sürecin en erken aşamasında ana malzeme şeridinden kesilerek ayrılmasıdır.

Transfer presleme süreci şu şekilde gerçekleşir:

- Delme: Ham metal bir bobinden ilk istasyona besleme yapılır; burada sürekli şeritten ilk parça şekli—yani sac parçası—delinir. Bu, ana bobine son bağlantı noktasıdır

- Mekanik aktarma: Pres pistonu yükseldiğinde ve kalıbı açtığında, parça kaldırıcılar yeni kesilen sac parçasını alt kalıp yüzeyinden kaldırır. Aynı anda aktarma sistemi devreye girer

- Hassas hareket: Kalıbın boyunca uzanan iki ray içeri doğru hareket eder ve mekanik parmaklar veya tutucular, sac parçasının kenarlarına sıkıca kavranır

- İstasyondan istasyona taşınma: Tüm aktarma ray montajı, sac parçasını dikey olarak kaldırır, bir sonraki istasyona yatay olarak taşır ve ardından parçayı bir sonraki kalıptaki konumlandırıcılar üzerine son derece hassas bir şekilde yerleştirir

- Bırakma ve sıfırlama: Parmaklar parçayı bırakır ve raylar başlangıç pozisyonlarına geri çekilir—bunların tamamı pres pistonunun aşağı yönlü strokuna başlamasından önce gerçekleşir

Bu tamamlayıcı dizi, bir saniyenin yalnızca küçük bir kesirinde gerçekleşir. Pres hareketi ile taşıma sistemi zamanlaması arasındaki koordinasyon kritik derecede önemlidir. AIDA’nın belirttiği gibi, delme işleminde yukarı hareket, çıkarma işlemi ve otomatik işleme yönelik taşıma hareketinin zamanlaması, taşımalı presleme uygulamalarında çözülmesi gereken kritik bir sorundur.

Taşımalı presler, bu işlem için özel olarak tasarlanmıştır—genellikle büyük tabla alanına sahip ve tam parça üretimini gerçekleştirmek için gerekli olan çok sayıda kalıp istasyonunu barındıracak kadar büyük kapasiteli makinelerdir. Bunu, tek bir makine içine sıkıştırılmış, yüksek hızda ve son derece otomatikleştirilmiş bir montaj hattı olarak düşünün; burada ham bir sac parçası (blank) bir uçtan girer ve karmaşık, tamamlanmış bir parça diğer uçtan çıkar.

Taşıma Mekanizmasının Çalışma Prensibi

Taşımalı kalıp presleme işleminin kalbi, parçayı taşıyan sistemidir. İki temel mekanizma, ayrı ayrı sac parçalarını (blanks) istasyonlar arasında taşır:

Mekanik parmaklar veya tutucular: Bu hassas şekilde üretilen bileşenler, her bir boşluğa kenarlarından tutunur. Tutucuları taşıyan raylar, içe doğru tutmak, yukarı doğru kaldırmak, ileriye doğru taşımak, aşağıya doğru yerleştirmek ve sonra dışa doğru bırakmak için senkronize bir dans içinde hareket eder. Bu iki boyutlu veya üç boyutlu hareket, her pres vuruşunda tekrarlanır.

Emme başlıkları: Belirli uygulamalarda mekanik tutma yerine vakum tabanlı taşıma kullanılır. Emme başlıkları, boşlukları üstten kaldırarak, kenar erişiminin sınırlı olduğu veya bitmiş parçada tutucu izlerinin kabul edilemeyeceği parçalar için idealdir.

Bu yerleştirme işleminin hassasiyeti yeterince vurgulanamaz. Her bir boşluk, bir sonraki şekillendirme işlemi için doğru hizalamayı sağlamak amacıyla kalıp konumlandırıcılarına tam olarak oturmalıdır. Hatta küçük pozisyonlama hataları bile ardışık istasyonlarda birikerek kusurlu parçalara neden olur.

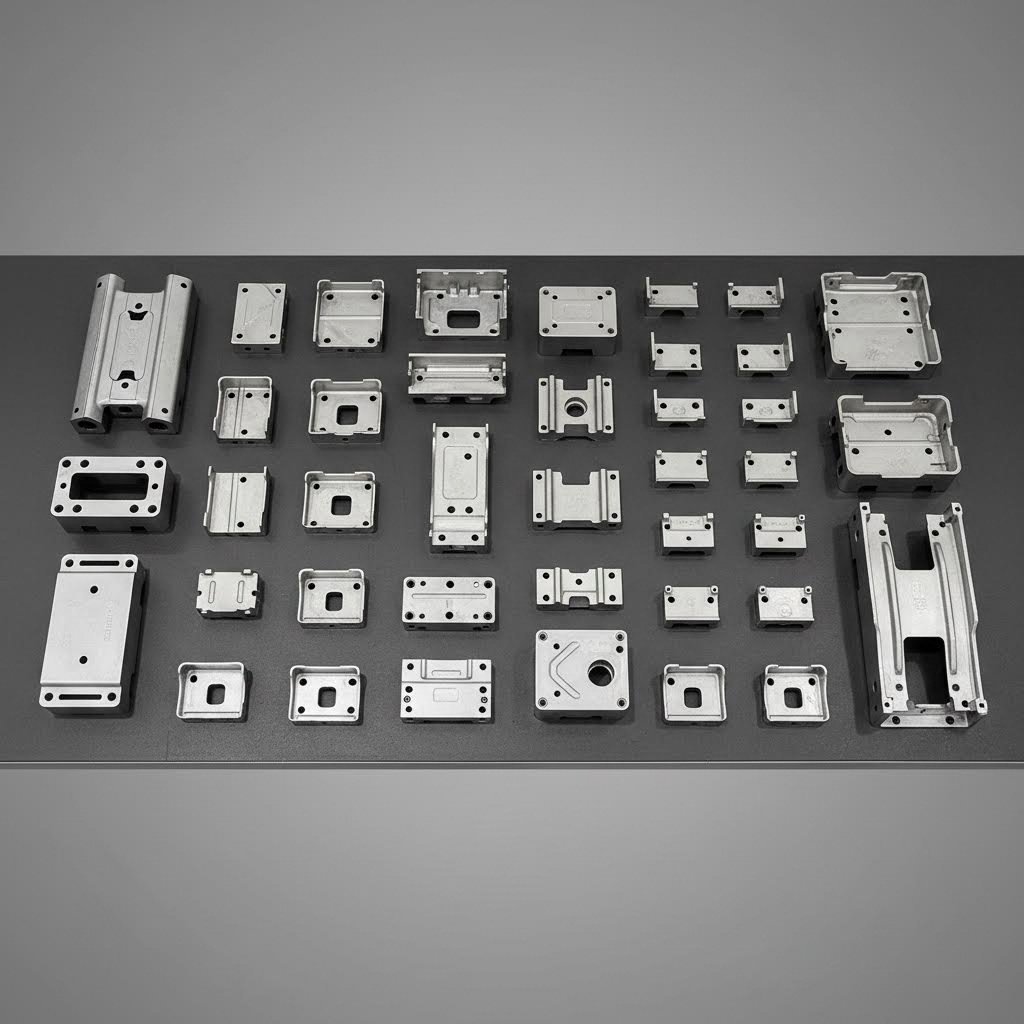

Transfer Kalıp Çözümleri Gerektiren Karmaşık Geometriler

Neden ilerlemeli kalıplara kıyasla transfer kalıpları tercih edilmelidir? Cevap, parçaların taşıyıcı şeride bağlı olmadığı durumda nelerin mümkün olduğuna dayanır. Transfer presleme işlemi, ilerlemeli yöntemlerin eşleşemeyeceği üretim yetenekleri sunar.

Derin çekme işlemini düşünün. Transfer preslemede, sac parçası kaldırılabilir, döndürülebilir ve serbestçe işlenebilir. Bu özgürlük, malzemenin die boşluğuna tüm yönlerden eşit şekilde akmasına izin vererek derin kova benzeri şekillerin oluşturulmasını sağlar. Buna karşılık ilerlemeli kalıplar, yalnızca taşıyıcı şeride bağlı kalan parçaların yanlarından malzeme çekmek zorundadır; bu da derin çekme uygulamalarında genellikle çatlaklara veya kabul edilemez duvar incelmesine neden olan bir kısıtlamadır.

Transfer kalıpları şu özel uygulamalarda üstün performans gösterir:

- Taşıyıcı şeride bağlı kalamayacak kadar büyük parçalar: Boyutları pratik şerit genişliklerini aşan bileşenler ya da bağlı bir şeriti çarpıtacak biçimlendirme işlemlerine ihtiyaç duyan parçalar

- Derin çekmeli bileşenler: Derinliği çapını aşan parçalar, örneğin uniform cidar kalınlığı gerektiren kaplar, muhafazalar ve kupa şeklindeki özellikler

- Birden fazla yüzeyde işlem gerektiren parçalar: Parçanın serbest dururken erişilebilir olduğu üst, alt ve yan yüzeylerinde şekillendirme, delme veya bitirme işlemleri gereken bileşenler

- Karmaşık 3D geometriler: Her istasyonda 360 derecelik erişim gerektiren yan delikler, alt kesmeler, açılı flanşlar ve karmaşık yüzey kontürleri gibi özellikler

- Entegre ikincil işlemler: Bağlı bir şeritte mümkün olmayan, kalıp içinde diş açma, kaynaklama, perçinleme veya bileşen yerleştirme işlemlerinden yararlanan parçalar

Her transfer istasyonunda gerçekleştirilebilen işlemler yelpazesi, ilerleyici yetenekleri yansıtır ancak ekstra esneklik sunar. Tipik işlemler arasında (kova şeklinde özellikler oluşturma) çekme, (delikler ve açıklıklar ekleme) delme, (fazla malzemenin kaldırılması) kenar kesme ve (karmaşık konturların şekillendirilmesi) şekillendirme işlemleri yer alır. Ayrıca transfer kalıpları, dişli delikler için vida açma başlıkları, somun veya bağlantı parçaları eklemek üzere küçük kaynak üniteleri ya da plastik veya kauçuk bileşenlerin otomatik olarak yerleştirilmesi için otomatik sistemler gibi gelişmiş ikincil işlemler içerebilir.

Tonaj Gereksinimleri ve Pres Kapasitesi

Transfer presleme pres ekipmanları, ilerleyici pres düzeneklerinden önemli ölçüde farklılık gösterir. Transfer presleri, daha büyük parçalar ve derin çekme işlemleri için gerekli olan şekillendirme kuvvetlerini karşılayabilmek amacıyla genellikle daha yüksek tonaj kapasitesine sahip olmalıdır.

Örnek vermek gerekirse, AIDA'nın soğuk dövme transfer presleri 400 ila 1.200 ton (4.000 ila 12.000 kN) aralığında değişir. Bu makineler, çok istasyonlu kalıp setlerini barındırmak için büyük modellerde taban boyutları 1.500 mm x 1.100 mm’ye kadar ulaşan önemli tabla alanlarına sahiptir. Vuruş hızları, tonajla ters orantılı olarak değişir: 400 tonluk presler dakikada 30-45 vuruş gerçekleştirirken, 1.200 tonluk makineler dakikada 20-30 vuruş yapar.

Tonaj ile hız arasındaki bu ilişki, dikkat edilmesi gereken önemli bir faktörü ortaya koymaktadır. Transfer presleme işlemi, yüksek hızlı ilerlemeli presleme işlemlerine kıyasla daha yavaş çevrimlerde çalışsa da üretim hacmi tek başına tam resmi yansıtmaz. İlerlemeli presleme ile üretilen bir parçanın presin dışına çıktığı andan sonra birden fazla ikincil işleme ihtiyaç duyması durumunda, parça başına toplam üretim süresi ve maliyet, presin dışına tamamen bitmiş hâlde çıkan bir transfer preslenmiş parçanın maliyetini aşabilir.

Esneklik Avantajı

Transfer aracı ürünleri, ilerlemeli kalıplara kıyasla önemli bir bakım ve modifikasyon avantajı sunar. Transfer kalıpları, ana bir kalıp seti içinde yer alan birden fazla ayrı istasyon kalıbından oluştuğu için üreticiler, tek parça ilerlemeli araçların sağlayamayacağı bir operasyonel esneklik kazanır.

İlerlemeli bir kalıptaki tek bir istasyon arızalandığında, tüm kalıp karmaşık ve zaman alıcı onarımlar gerektirebilir. Transfer kalıplarda ise modüler yapı hem üretim hem de bakım süreçlerini basitleştirir. Bireysel istasyonlar şu şekilde işlenebilir:

- Tüm kalıp setini sökmeden çıkarılıp onarılabilir

- Tasarım değişikliklerine uyum sağlamak için bağımsız olarak değiştirilebilir

- Diğer istasyonları etkilemeden daha gelişmiş takım teçhizatıyla değiştirilebilir

- Her biri özel işlemler için bireysel olarak optimize edilebilir; bu süreçte herhangi bir uzlaşma gerekmez

Bu modülerlik, süreç optimizasyonuna da uzanır. Transfer kalıbındaki her istasyon, serbest duran bir parçaya odaklanmış işlemler gerçekleştirir; bu da mühendislerin diğer istasyonlara yayılan etkiler yaratmadan bireysel adımları ince ayarlamasını sağlar. Sonuç olarak, mükemmel boyutsal tekrarlanabilirlik, üstün yüzey kaliteleri ve milyonlarca parça üretim partisi boyunca parçadan parçaya tutarlılık sağlanır.

Artık hem ilerleyici hem de transfer kalıbı ile presleme işlemlerinin nasıl çalıştığını öğrendiğinize göre, doğrudan bir karşılaştırmaya hazırsınız. Şimdi bu yöntemlerin, üretim kararlarınız için en çok önem taşıyan faktörler açısından birbirleriyle nasıl kıyaslandığını inceleyelim.

İlerleyici Kalıp vs. Transfer Kalıbı Performans Karşılaştırması

Her bir kalıp alma yönteminin nasıl çalıştığını tek tek gördünüz. Ancak bir parça çizimine bakarken ve üretim maliyetlerini hesaplarken, yan yana karşılaştırmalı cevaplara ihtiyacınız vardır. Hangi yöntem daha hızlı çalışır? Hangisi parçanızın geometrisini işleyebilir? Her yaklaşım nerede para kazandırır ya da maliyet oluşturur? Bu bölüm, kalıp ile kalıp alma projeniz için güvenilir kararlar vermenizi sağlayacak doğrudan karşılaştırmayı sunar.

Yan Yana Performans Karşılaştırması

Karmaşıklığı ortadan kaldıralım ve kapsamlı bir karşılaştırma yapalım. Aşağıdaki tablo, üretim sonuçlarınızı doğrudan etkileyen performans kriterleri açısından ilerlemeli kalıp metal kalıp almayı transfer kalıbı ile kalıp almaya kıyaslar:

| Performans Faktörü | Ilerici kalıp damgalama | Transfer damgalama |

|---|---|---|

| Üretim Hızı | Yüksek hızda çalışma; parça karmaşıklığına bağlı olarak genellikle dakikada 20-1.500+ darbe. Küçük bileşenlerin yüksek hızda metal kalıp alınması için idealdir. | Orta hız; genellikle dakikada 20-45 darbe. Transfer mekanizmasının zamanlaması maksimum çevrim oranlarını sınırlandırır. |

| Parça Boyutu Kapasitesi | Şerit genişliği ve taşıyıcı şerit gereksinimleriyle sınırlıdır. İşleme sırasında bağlı kalması gereken küçükten orta boyutlara kadar olan parçalar için en uygundur. | Daha büyük bileşenleri serbestçe işleyebilir. Taşıyıcı şerit kısıtlamaları olmadığından, tipik ilerlemeli kalıp sınırlarını aşan parçalar da işlenebilir. |

| Geometrik Karmaşıklık | Çoklu delme, şekillendirme ve bükme işlemlerini içeren iki boyutlu karmaşıklık için mükemmeldir. Taşıyıcı şerit bağlantısı nedeniyle üç boyutlu yetenekleri sınırlıdır. | Üstün üç boyutlu esneklik sunar. Parçalar istasyonlar arasında serbestçe hareket ettiği için derin çekmeler, çok yüzeyli işlemler ve alt kesimler (undercuts) gerçekleştirilebilir. |

| İlk Takım Maliyeti | Entegre çok istasyonlu kalıp karmaşıklığı nedeniyle genellikle başlangıç yatırım maliyeti daha yüksektir. İlerlemeli kalıp araçları içinde bileşik kalıp presleme işlemi mühendislik maliyetlerini artırır. | Başlangıç kalıp maliyeti daha düşüktür. Modüler istasyon yapısı, tek tek kalıpların karmaşıklığını ve üretim süresini azaltır. |

| Parça Başına Maliyet (Yüksek Hacim) | Büyük ölçekli üretimde önemli ölçüde daha düşük maliyetlidir. Sürekli şerit beslemeli çalışma, elleçleme ihtiyacını en aza indirir ve verimliliği maksimize eder. | Eşdeğer üretim hacimlerinde, daha yavaş çevrim süreleri ve daha karmaşık parça elleçlemesi nedeniyle parça başına maliyet daha yüksektir. |

| Parça Başına Maliyet (Düşük Hacim) | Daha az birim üzerinde büyük kalıp amortismanı nedeniyle daha yüksek. | Kalıp yatırımı üretim miktarı üzerinden makul şekilde dağıldığı için daha küçük parti üretimlerde daha ekonomiktir. |

| Malzeme kullanımı | Rulo malzemenin verimli kullanımı. Taşıyıcı şerit bazı doğasal atıklar oluşturur ancak yerleştirme optimizasyonu hurda miktarını en aza indirir. Sektör analizlerine göre, progresif presleme sürekli süreç özelliği nedeniyle hafifçe daha verimli malzeme kullanımı sağlayabilir. | Bireysel sac parçalarıyla iyi kullanım sağlanır. Sac parçasının şekli parça geometrisinden bağımsız olarak optimize edilebilir. |

| İkincil İşlemler | Genellikle tüm şekillendirme adımlarını kalıp içinde entegre ederek ikincil işlemlerin tamamını ortadan kaldırır. Parçalar tamamlanmış olarak çıkar. | Karmaşıklığa bağlı olarak ek işlem gerektirebilir; ancak kalıp içi diş açma, kaynak ve montaj mümkündür. |

| Bakım Karması | Daha karmaşık onarımlar gerektirir. Tek bütünleşik kalıp nedeniyle bir istasyondaki sorunlar kapsamlı bir söküm işlemini gerektirebilir. | Modüler tasarım bakım işlemlerini kolaylaştırır. Bireysel istasyonlar diğerlerini etkilemeden çıkarılabilir, onarılabilir veya değiştirilebilir. |

| Tasarım Değişikliği Esnekliği | Sınırlı esneklik. Tasarımda yapılan değişiklikler genellikle önemli kalıp yenilemeleri veya tamamen yeni kalıp imalatını gerektirir. | Daha yüksek uyarlama kabiliyeti. Bireysel istasyonlarda yapılan değişiklikler, tam kalıp yeniden inşasına gerek kalmadan tasarım değişikliklerini karşılayabilir. |

Bu karşılaştırma önemli bir gerçeği ortaya çıkarır: Her iki yöntem de evrensel olarak birbirini üstün kılmaz. Prog kalıbı, yüksek hacimli küçük parçalar için eşsiz verimlilik sağlarken; transfer kalıplama yöntemi, daha büyük ya da geometrik olarak karmaşık bileşenler için progresif yaklaşımların ulaşamayacağı esnekliği sunar.

Kalıp Tipini Üretim Gereksinimlerinize Uydurma

Karmaşık mı görünüyor? İşte burada üretim hacmi tahminleri bu karşılaştırmayı eyleme dönüştürülebilir bir rehber haline getirir. Diğer faktörler yaklaşık olarak eşit olduğunda yıllık üretim miktarınız genellikle karar verme sürecinde temel belirleyici unsurdur.

Aşağıdaki tablo, üretim uygulamaları boyunca tipik maliyet-fayda analizlerinden elde edilen hacime dayalı önerileri içermektedir:

| Yıllık Üretim Hacmi | Önerilen Kalıp Türü | Ana noktaları |

|---|---|---|

| 5.000 adetten az parça | Transfer Kalıplama (veya alternatif yöntemler) | İlerlemeli kalıp takımları maliyetleri, bu üretim hacmi için nadiren haklı çıkar. Transfer kalıplar, başlangıç yatırımını daha düşük tutar. Tek darbede tamamlanması gereken basit düz parçalar için bileşik kalıp ile presleme yöntemini değerlendirmeniz önerilir. Yumuşak kalıplama veya prototipleme yöntemleri daha ekonomik olabilir. |

| 5.000 - 50.000 adet | Her İki Yöntemi De Değerlendirin | Bu üretim hacmi aralığı dikkatli bir analiz gerektirir. Parça karmaşıklığı ve geometrisi genellikle karar verici faktördür. Transfer presleme, tasarım yinelemeleri için esneklik sağlar. Basit parçalar ve sabit tasarımlar için ilerlemeli kalıplama yöntemi uygulanabilir hale gelir. |

| 50.000 - 500.000 adet | İlerlemeli Kalıp Presleme (uygun geometriler için) | Üretim hacmi, çoğunlukla küçük ve orta boyutlu parçalar için ilerlemeli kalıp yatırımı açısından haklı çıkar. Birim parça maliyet avantajları belirgin hale gelir. Parça boyutu veya üç boyutlu karmaşıklık gerektirdiğinde yalnızca transfer kalıpları kullanılmalıdır. |

| 500.000+ adet | İlerlemeli Kalıp Presleme (kesinlikle tercih edilir) | Yüksek hacimli üretim, ilerlemeli kalıpların hızını ve verimliliğini gerektirir. Kaynaklar, ilerlemeli kalıp ileme işlemlerinin yüksek hızda üretim açısından öne çıktığını doğrulamaktadır; bu nedenle büyük hacimli üretimler için idealdir. Parçalar fiziksel olarak ilerlemeli olarak işlenemiyorsa, yalnızca taşıyıcı (transfer) yöntemi tercih edilmelidir. |

Otomotiv uygulamaları için bir bağlantı parçası (braket) değerlendiriyormuş gibi düşünün. Yıllık 20.000 adet üretim ve orta düzey karmaşıklıkta bu karar daha derin bir analiz gerektirir. Ancak aynı braketin yıllık üretimi 200.000 adede çıkarılırsa? Parça geometrisi taşıyıcı şerit işlemesine izin veriyorsa, ekonomik açıdan neredeyse kesinlikle ilerlemeli ileme yöntemi avantaj sağlar.

Hacim Dışındaki Kritik Karar Noktaları

Hacim eşikleri yararlı başlangıç rehberleri sunsa da, kalıp ileme makinenizin seçimi bu tabloların tam olarak yansıtamayacağı faktörlere bağlıdır:

- Tolerans gereksinimleri: Her iki yöntem de üstün hassasiyet sağlar; ancak ilerlemeli kalıplar, sürekli şerit konumlandırması sayesinde milyonlarca özdeş parça boyunca genellikle daha üstün tutarlılık sunar.

- Yüzey Pürüzlülüğü Standartları: Transfer presleme yönteminin serbest elle işleme yaklaşımı, estetik uygulamalar için yüzey kalitesini daha iyi koruyabilir

- Üretim Zaman Çizelgesi: İlerlemeli kalıp geliştirme, entegre takım karmaşıklığı nedeniyle genellikle daha uzun önceden hazırlık süreleri gerektirir

- Gelecekteki tasarım değişiklikleri: Parça tasarımınızın gelişim gösterebileceğini düşünüyorsanız, transfer kalıbının modüler yapısı değerli bir uyarlama imkânı sunar

- Pres mevcudiyeti: Mevcut ekipmanınız ya da erişebileceğiniz sözleşmeli üretim presleri, belirli bir yöntemi tercih etmenize neden olabilir

Sektör karşılaştırma verilerine göre, transfer kalıbı presleme işlemi özellikle karmaşık tasarımlar ve kısa üretim miktarları için daha yüksek işletme maliyetleri içerir; buna karşılık ilerlemeli kalıp presleme yönteminde başlangıçtaki kalıp maliyeti yüksek olmakla birlikte, parça başına düşen düşük maliyetler nedeniyle büyük hacimli üretimlerde maliyet açısından avantajlı hale gelir.

Bu performans karşılaştırmaları, bilinçli karar verme süreci için temel oluşturur. Ancak kalıp seçimi aynı zamanda özel sektörünüz ve malzeme gereksinimleriniz gibi faktörlere de büyük ölçüde bağlıdır—bu faktörleri, değerlendirme çerçevenizi tamamlamak amacıyla bir sonraki adımda inceleyeceğiz.

Endüstriyel Uygulamalar ve Malzeme Seçimi Kılavuzu

Artık ilerleyici ve taşımalı kalıp ile presleme arasındaki performans farklarını anladığınıza göre, şimdi uygulamalı bir aşamaya geçelim. Belirli sektörünüzdeki üreticiler bu kararı nasıl veriyor? Ayrıca malzeme seçiminiz, hangi kalıp türünün uygun olduğunu belirlemede nasıl bir etkiye sahip oluyor? Gerçek dünya koşulları, hacim ve geometri faktörleri net görünmediğinde genellikle kararın yönünü belirler.

Otomotiv ve Havacılık Sektöründe Kalıp Seçimi Stratejileri

Herhangi bir otomotiv üretim tesisini dolaşın ve hem ilerleyici hem de taşımalı kalıpları yan yana çalışan şekilde göreceksiniz—her biri kendi alanında üstün olduğu uygulamaları işler. Otomotiv sektörünün hassasiyet, hacim ve maliyet verimliliği açısından yüksek gereksinimleri, kalıp seçimini özellikle kritik hâle getirir.

Otomotiv sektöründeki ilerleyici presleme kalıbı uygulamaları:

- Köprüler ve montaj donanımları: Koltuk bağlantı parçaları, motor takozları ve gövde yapı destekleri gibi yüksek hacimli üretimler, milyonlarca özdeş parça üzerinde sıkı toleransları korumak için ilerleyici kalıplara dayanır

- Klipler ve bağlantı elemanları: Küçük tutma klipsleri, yay klipsleri ve sabitleme bileşenleri, ilerlemeli dövme otomotiv parçalarının hızını ve tekrarlanabilirliğini avantaj olarak kullanır

- Elektrik bağlantı elemanları: Terminal bağlantı elemanları, bağlantı kutusu bileşenleri ve kablo tesisatı askı braketleri, ilerlemeli dövmenin sürekli sağladığı hassasiyeti gerektirir

- Sensör Muhafazaları: Birden fazla özelliği bir arada barındıran kompakt elektronik sensör muhafazaları, çok istasyonlu ilerlemeli işleme için ideal adaylardır

Otomotivde taşıma kalıbı uygulamaları:

- Yapısal bileşenler: Daha büyük gövde panelleri, çapraz bağlantı elemanları ve takviye plakaları, yalnızca taşıma kalıpları tarafından sağlanabilen boyut kapasitesini gerektirir

- Derin çekimli muhafazalar: Büyük çekim derinliklerine sahip yağ panoları, şanzıman kapakları ve yakıt sistemi bileşenleri, duvar kalınlığının homojen olmasını sağlamak için taşıma işlemi gerektirir

- Karmaşık 3B montajlar: Taşıyıcı şeride bağlıyken gerçekleştirilemeyen, birden fazla yüzeyde şekillendirme işlemi gerektiren bileşenler

- Süspansiyon parçaları: İlerlemeli kalıp kapasitesini aşan karmaşık geometrilere sahip kontrol kolları ve montaj braketleri

Durex Inc.’e göre, ilerleyici kalıplar, otomotiv sektöründe bağlantı parçaları ve klipler gibi bileşenlerin üretiminde yaygın olarak kullanılırken, taşıma kalıpları, havacılık ve ağır makine sektörleri gibi karmaşık montajların gerektiği büyük ölçekli üretim ihtiyaçları için idealdir.

Havacılık uygulamaları benzer bir mantık izler ancak daha sıkı tolerans gereksinimleriyle. Yapısal uçak bileşenleri genellikle boyut ve geometrileri nedeniyle taşıma işlemine ihtiyaç duyar, buna karşılık daha küçük aviyonik bağlantı parçaları ve elektriksel bileşenler ilerleyici kalıp hassasiyetinden yararlanır.

Elektronik Sektörü Tercihleri

Elektronik sektörü söz konusu olduğunda ilerleyici presleme baskın hale gelir. Nedeni nedir? Küçük parça boyutları, son derece yüksek üretim hacimleri ve zorlu hassasiyet gereksinimleri, ilerleyici kalıp yetenekleriyle tam olarak örtüşür.

Uçlar ve kontaklar için elektriksel presleme işlemi, bu tercihi açıkça göstermektedir. Tek bir konektör muhafazası, düzgün biçimlendirilmiş onlarca uç içerir; her biri tutarlı yay özelliklerine, kesin boyutsal toleranslara ve güvenilir elektriksel iletkenliğe ihtiyaç duyar. İlerlemeli kalıplar, bu bileşenleri dakikada yüzlerce vuruşun üzerinde hızlarda üretmede üstün performans gösterir.

İlerlemeli presleme işleminin yaygın elektronik uygulamaları şunlardır:

- Konektör uçları ve pimleri

- Kontak yayları ve yaprak yaylar

- EMI/RFI kalkanlama bileşenleri

- Yarı iletken paketleme için lead frame’ler (kılavuz çerçeveler)

- Pil kontakları ve güç dağıtım bileşenleri

Transfer kalıpları, elektronikte sınırlı ancak önemli uygulamalara sahiptir; genellikle daha büyük muhafazalar, derin kanatlı ısı emiciler veya ilerlemeli işleme ile gerçekleştirilemeyen ikincil işlemler gerektiren bileşenler için kullanılır.

Tıbbi Cihaz Gereksinimleri

Tıbbi cihaz üretimi, hassasiyet ve tutarlılık yalnızca istenilen özellikler değil—aynı zamanda yasal düzenlemelerle zorunlu kılınan gereksinimler olduğu için benzersiz zorluklar sunar. Küçük boyutlu, yüksek hassasiyetli bileşenler için ilerleyici (progressive) presleme işlemi, tıbbi cihaz üreticilerinin talep ettiği tekrarlanabilirliği sağlar.

Tıbbi uygulamalar için kullanılan bir metal pres kalıbı, olağanüstü düzeyde tutarlı parçalar üretmelidir. Cerrahi alet bileşenleri, implant muhafazaları ve tanı cihazı parçaları genellikle milyonlarca birimlik üretim partilerinde inç’in binde biri düzeyinde toleranslar gerektirir. Sürekli şerit beslemesi ve istasyonlar arası konumlandırmada tutarlılığı sağlayan ilerleyici kalıplar, bu zorlayıcı uygulamalarda üstün performans gösterir.

Sektör kaynaklarına göre, genellikle ilerleyici kalıp düzeneklerine entegre edilen para basma kalıpları, hassas ve ince bileşenler gerektiren tıbbi cihazların üretiminde çoğunlukla kullanılır. Karmaşık tasarımları yüksek doğrulukla üretme yetenekleri, detay ve yüzey kalitesinin en üst düzeyde olduğu uygulamalarda bu kalıpları vazgeçilmez kılar.

Malzeme Türünün Kalıp Seçiminizi Nasıl Etkilediği

Malzeme spesifikasyonunuz, doğrudan kalıp seçiminizi etkiler. Farklı metaller, presleme kuvvetleri altında farklı davranışlar sergiler; bu nedenle malzeme özelliklerini doğru kalıp türüyle eşleştirmek, kalite sorunlarını ve üretim zorluklarını önler.

- Karbon çelik ilerleyici presleme: Yüksek hacimli bağlantı parçaları, yapısal bileşenler ve otomotiv donanımları için idealdir. Karbon çelik, tutarlı şekillendirme özellikleri ve maliyet verimliliği ile ilerleyici işlemler için işlek malzeme konumundadır. Çoğu ilerleyici kalıp düzenekte 0,5 mm ile 3 mm kalınlığındaki saclar güvenilir şekilde işlenebilir.

- Paslanmaz çelik dikkat edilmesi gereken hususlar: Her iki yöntem de paslanmaz çeliği etkili bir şekilde işler; ancak malzemenin işlenebilirlikle sertleşmeye eğilimi, kalıp tasarımında dikkatli olunmasını gerektirir. İlerlemeli kalıplar, daha ince kalınlıklar ve daha basit şekiller için iyi çalışır. Daha kalın paslanmaz çelik veya derin çekme uygulamaları için, ara tavlamaların gerekebileceği durumlarda taşıma kalıpları tercih edilir.

- Alüminyum işleme farkları: Alüminyumun yumuşaklığı ve yapışma eğilimi (kalıp yüzeylerine yapışma), kalıp türüne bakılmaksızın özel kaplamalar ve yağlama gerektirir. İlerlemeli presleme, daha hafif kalınlıktaki alüminyum levhalar için verimli bir şekilde alüminyum işler. Taşıma kalıpları ise daha kalın alüminyum plakaları ve derin çekmeli alüminyum bileşenleri için daha uygundur.

- Elektriksel uygulamalar için bakır ilerlemeli presleme: Bakır ve bakır alaşımları (pirinç, bronz, berilyum bakırı), elektrikli presleme süreçlerinde yaygın olarak kullanılan malzemelerdir. Mükemmel elektriksel iletkenlikleri ve şekillendirilebilirlikleri, terminaller, kontaklar ve bağlantı elemanlarının ilerlemeli presleme işlemi için ideal hale getirir. Bakır alaşımları ile çalışan bir ilerlemeli presleme kalıbı, elektriksel bileşenlerin gerektirdiği sık toleransları korurken olağanüstü üretim hızlarına ulaşabilir.

Malzeme Kalınlığı ve Kalıp Seçimi

Sıklıkla gözden kaçırılan bir faktör bu: Malzeme kalınlığı, uygulamanız için en uygun kalıp türünü belirlemede önemli ölçüde etkilidir.

Worthy Hardware’a göre, ilerlemeli kalıplar için çok kalın malzemeler uygun değildir; çünkü düzleştirilmesi ve doğru şekilde beslenmesi zordur. İlerlemeli preslemenin verimliliğini sağlayan sürekli şerit besleme mekanizması, malzeme kalınlığı arttıkça sorunlu hale gelir.

Aşağıdaki kalınlık kılavuzlarını göz önünde bulundurun:

- İnce malzemeler (0,1 mm – 1,5 mm): İlerlemeli kalıplar üstün performans gösterir. İnce malzeme, işlem boyunca sorunsuz beslenir, öngörülebilir şekilde şekillenir ve taşıyıcı şeridin bütünlüğünü korur.

- Orta kalınlıkta malzemeler (1,5 mm – 3 mm): Her iki yöntem de uygulanabilir. Parça geometrisi ve üretim hacmi genellikle daha uygun seçeneği belirler.

- Daha kalın malzemeler (3 mm ve üzeri): Genellikle transfer kalıplar tercih edilir. Tek tek boşlukların işlenmesi, şerit besleme zorluklarını ortadan kaldırır. Aynı kaynak, ilerlemeli kalıplarla işlenemeyecek kadar kalın parçalar için üreticilerin tek aşamalı veya transfer kalıplar kullandığını da belirtmektedir.

Daha kalın malzemeler ayrıca daha büyük şekillendirme kuvvetleri gerektirir; bu da transfer preslerin genellikle daha yüksek tonaj kapasiteleriyle uyumlu olur. Parça tasarımınız ağır-gövdeli çelik veya alüminyum plaka gerektirdiğinde, transfer işleme yöntemi genellikle daha güvenilir sonuçlar sağlar.

Bu sektör ve malzeme hususlarını anlama, kalıp seçiminizi daraltmanıza yardımcı olur. Ancak bu bilgileri gerçek maliyet tahminlerine ve zaman çizelgesi beklentilerine nasıl dönüştürürsünüz? Tam da bunu bir sonraki bölümde inceleyeceğiz: Kalıp yatırımı ve geliştirme takvimleriyle ilgili gerçek rakamlar.

Maliyet Analizi ve Kalıp Geliştirme Takvimleri

Geometriyi, hacmi ve malzeme gereksinimlerini değerlendirdiniz. Şimdi ise çoğu üretim kararını nihai olarak belirleyen soru geliyor: Bu işlem aslında ne kadar maliyetli olacak? Ve üretim parçalarınızı üretmeye ne zaman başlayacaksınız? Sadece ilk teklif değil, tamamı ile finansal resmi anlamak; başarılı projeleri bütçe felaketlerinden ayırır.

İlk Kalıp Yatırımı Ötesinde Gerçek Maliyet Karşılaştırması

İlerlemeli kalıp ve presleme maliyetlerini transfer kalıplarla karşılaştırırken üreticiler genellikle kritik bir hata yapar. Masalarının üzerinde duran yalnızca kalıp teklifine odaklanırlar. Bu rakam önemlidir ancak çok daha büyük bir mali yapı taşından sadece bir tanesidir.

Değerlendirmeniz gereken tam maliyet unsurlarını inceleyelim:

İlk kalıp yatırım maliyeti: İlerlemeli kalıp kalıplaması genellikle daha yüksek başlangıç maliyetleri gerektirir. Neden? Entegre çok istasyonlu tasarım, daha fazla mühendislik saati, daha sıkı işlenebilirlik toleransları ve karmaşık montaj gerektirir. Eşdeğer transfer kalıplamaya kıyasla bir ilerlemeli presleme kalıbı projesinin başlangıç kalıp maliyeti %30–%50 oranında daha yüksek olabilir. Ancak sektör kaynaklarının da onayladığı üzere, kalıp kendisi basit kalıplarla daha hızlı devreye alınabilmektedir ve başlangıçta daha düşük maliyetlidir; ancak büyük miktarlarda parça üretimi daha uzun sürer ve parça başına maliyeti daha yüksektir.

Farklı üretim hacimlerinde parça başı üretim maliyetleri: İşte ilerleyici kalıp ile presleme işlemlerinin getirisini sağladığı yerdir. Bir kez bu pahalı kalıp çalışır hâle geldikten sonra, sürekli şerit beslemeli işlem, minimum işçilik müdahalesiyle parçaları olağanüstü hızda üretir. Yüksek üretim hacimlerinde parça başına maliyetler büyük ölçüde düşer. Transfer presleme işlemi ise daha yavaş çevrim süreleri ve daha karmaşık parça işleme özellikleri nedeniyle eşdeğer hacimlerde parça başına daha yüksek maliyetlere sahiptir; ancak toplam üretim miktarınız sınırlı olduğunda bu maliyetlerin önemi azalır.

Bakım ve onarım giderleri: İlerleyici kalıp kalıpları daha gelişmiş bakım gerektirir. Entegre tasarım, bir istasyondaki aşınmanın tüm kalıbın performansını etkileyebilmesini sağlar. Transfer kalıpları ise modüler avantajlar sunar: bireysel istasyonlar, tüm kalıbın sökülmesine gerek kalmadan çıkarılabilir, tamir edilebilir veya değiştirilebilir. Çok yıllık bir üretim süreci boyunca bu bakım farkları önemli ölçüde birikir.

Malzeme israf oranları: Hem presleme hem de kalıplama yöntemleri hurda üretir, ancak farklı şekillerde üretirler. İlerlemeli kalıplar taşıyıcı şerit atığı oluşturur—işlem sırasında parçaları birbirine bağlayan ve işlem sonunda kesilerek atılan malzeme. Transfer kalıpları ise saçağı (blank) yerleştirme verimliliğinden kaynaklanan hurda üretir. Parça geometrisine bağlı olarak her iki yöntem için de malzeme kullanım oranları genellikle %70-85 aralığında değişir; optimizasyon çabaları bu oranları daha da artırabilir.

En düşük satın alma fiyatına sahip kalıp, nadiren en düşük toplam sahip olma maliyetini sağlar. Kalıp yatırımı, parça başına üretim maliyetleri, bakım giderleri ve malzeme kullanım oranlarını birlikte değerlendirin—sonrasında gerçek üretim hacminizde tamamlanmış her parça başına gerçek maliyetinizi hesaplayın.

Kalıp Geliştirme İçin Teslim Süresi Gerçekleri

Maliyetin yanı sıra zaman çizelgesi, projenize uygun kalıplama yaklaşımını belirleyen önemli bir faktördür. İlerlemeli kalıp kalıbı geliştirme süreci, doğasından kaynaklanan karmaşıklığı nedeniyle genellikle daha uzun mühendislik ve imalat süresi gerektirir.

İlerlemeli kalıp takımı geliştirme sürecine nelerin girdiğini düşünün:

- Mühendislik ve Tasarım: karmaşık çok istasyonlu düzenler için 4–8 hafta. Her istasyon diğerleriyle tam olarak entegre olmalı ve şerit ilerlemesi, malzeme akışı ve kalıbın ömrü açısından optimize edilmelidir.

- Bileşen işlenmesi: kalıbın karmaşıklığına bağlı olarak 6–12 hafta. Çoklu istasyonlarda sıkı toleranslar, hassas CNC işlemenin ve dikkatli taşlamanın gerektirdiği bir durumdur.

- Montaj ve deneme: i̇lk montaj için 2–4 hafta; ardından örnek alınma sırasında yinelemeli ayarlamalar yapılır.

- Toplam tipik süre: tasarım onayı ile üretimde kullanıma hazır kalıp takımı arasında genellikle 12–20 hafta sürer.

Taşıma kalıbı geliştirme süreci genellikle daha hızlı ilerler. Modüler istasyon yaklaşımı, bireysel bileşenlerin kısmen bağımsız olarak tasarlanmasını ve üretilmesini sağlar. Tipik süreler 8–14 hafta arasındadır; bu da piyasaya çıkış süresi baskısı yoğun olduğunda önemli bir avantajdır.

Göre İmalatçı kalıp geliştirme sürecinde karşılaşılan temel zorluklardan biri, atölyelerin genellikle kalıpları değil, parçaları mühendislik açısından tasarlamak için fazla zaman harcamalarıdır. Bu yanlış yönlendirilmiş çaba, süreleri uzatır ve karşılık gelen değer yaratmadan maliyetleri artırır.

Gelişmiş Tasarımın Geliştirme Riskini Nasıl Azalttığı

Modern CAE (Bilgisayar Destekli Mühendislik) simülasyonu, kalıp geliştirme ekonomisini dönüştürmüştür. Çelik kesilmeden önce mühendisler, şekillendirme işlemlerini sanal ortamda test edebilir, malzeme davranışını öngörebilir ve olası arıza noktalarını belirleyebilir.

Bu durum projeniz için ne anlama gelir? CAE simülasyonu, geliştirme riskini aşağıdaki yollarla azaltır:

- Kalıp imal edilmeden önce geri yayılma (springback) sorunlarını tespit ederek tasarım aşamasında bu etkiler için telafi önlemleri alınmasını sağlar

- Derin çekim sırasında malzeme incelmesini ve potansiyel kırılma noktalarını öngörür

- Malzeme kullanım oranını maksimize etmek için sacların (blank) şekillerini ve şerit yerleşimlerini (strip layouts) optimize eder

- Pahalı kalıp inşasına geçmeden önce şekillendirme sıralamalarını doğrular

Sonuç nedir? Deneme (tryout) aşamasında daha az maliyetli yineleme. Kaynakça göre Chia Chang'ın vaka çalışması , kalıp tasarım hassasiyetinin iyileştirilmesiyle süreçlerin optimize edilmesi birlikte günlük üretim çıktılarında %175 artış ve verimlilikte %50'den %90'a yükseliş sağladı—böylece başlangıçta yapılan mühendislik yatırımlarının somut etkisi kanıtlandı.

Hızlı Prototipleme ile Doğrulama Sürecinin Hızlandırılması

Tam üretim kalıplarına geçmeden önce parça tasarımınızı doğrulayabilseydiniz ne olurdu? Hızlı prototipleme yetenekleri, tasarım ile üretim arasında köprü kurarak gerçek baskılanmış örneklerle biçimi, uyumu ve işlevselliği test etmenizi sağlar.

Prototip kalıpları—bazen yumuşak kalıp olarak da adlandırılır—temsil edici parçaları hızlı üretmek amacıyla daha az sertleştirilmiş malzemeler ve basitleştirilmiş yapı kullanır. Bu kalıplar yüksek hacimli üretime dayanamaz ancak kritik amaçlar için kullanılırlar:

- Pahalı üretim kalıbı yatırımı yapılmadan önce parça geometrisini ve toleranslarını doğrulamak

- Müşteri onayı ve testleri için örnekler sağlamak

- Değişikliklerin maliyetinin yüzler yerine binlerce dolar olduğu erken aşamada tasarım sorunlarını tespit etmek

- Sert kalıp geliştirilirken düşük hacimli başlangıç üretimi desteğinin sağlanması

Bazı üreticiler, daha basit geometriler için ilk maket üretimini en az 5 gün gibi kısa sürelerde gerçekleştirebilen hızlı prototipleme hizmeti sunar. Bu ‘ilk ürün’e ulaşım hızı, pahalı üretim kalıplarında yapılması gerekebilecek değişiklik riskini azaltarak projenizin genel zaman çizelgesini önemli ölçüde kısaltabilir.

Maliyet ve zaman çizelgesi faktörleri netleştirildikten sonra, kalıp seçiminizi yapmak üzere neredeyse hazır hâle gelirsiniz. Ancak öncelikle deneyimli üreticileri bile yanıltan yaygın yanlış anlaşılmaları ele alalım — ayrıca kendi projenizin değerlendirmesinde doğrudan kullanabileceğiniz pratik bir kontrol listesi sunalım.

Yaygın Yanlış Anlaşılmalar ve Karar Verme Kontrol Listesi

Hatta deneyimli üretim mühendisleri bile ilerlemeli ve transfer kalıp presleme konusunda güncel olmayan varsayımlara kurban olabiliyor. Bu yanlış anlayışlar, alt-optimal kalıp seçimi, bütçe israfı ve hayal kırıklığına uğramış üretim ekiplerine yol açar. Kararınızı nihai hâle getirmeden önce, projeleri başarısızlığa uğratan bu yanlışları birlikte aydınlatıp sizlere kendi değerlendirmeniz için pratik bir kontrol listesi sunalım.

İlerlemeli mi Yoksa Transfer Kalıp mı? Yanlış Anlayışların Yıkılması

Yanlış Anlayış 1: İlerlemeli kalıplar uzun vadede her zaman daha pahalıdır.

Gerçek mi? İlerlemeli kalıp ve kesme takımlarına yapılan yatırımlar, yüksek üretim hacimlerinde genellikle en düşük toplam sahip olma maliyetini sağlar. Evet, başlangıçta kalıp maliyetleri daha yüksektir. Ancak bir milyon adetlik bir üretim partisinde neler yaşandığını düşünün. Hız avantajı—bazen çevrim süresinde 10 kat daha hızlı olma—ile azaltılmış iş gücü gereksinimi ve ikincil işlemlerin tamamen ortadan kalkması, ilerlemeli kalıplamanın yüksek hacimlerde en ekonomik seçeneğe dönüşmesini sağlar. Worthy Hardware’a göre, ilerlemeli kalıp ile presleme işlemi, minimum iş gücüyle tutarlılığı ve hızlı çıktıyı garanti eder; bu da yüksek üretim hacimlerinde parça başına maliyetleri düşürür.

Yanlış inanış 2: Transfer kalıpları yalnızca basit parçalar içindir.

Bu yanlış anlayış, gerçeğe daha fazla uzak olamazdı. Transfer kalıpları, aslında ilerlemeli (progressive) kalıpların karşılayabildiğinden daha karmaşık üç boyutlu geometrileri işleyebilir. Derin çekmeler, çok yüzeyli işlemler, alt kesimler (undercuts) ve kalıp içinde diş açma veya kaynak gibi entegre ikincil işlemler — bu yetenekler, herhangi bir ilerlemeli (progressive) kalıbın başarabileceği sınırları aşar. Kalıp transfer işlemi, parçaları taşıyıcı şerit kısıtlamalarından özgürleştirerek, malzemenin bağlı kalması durumunda mümkün olmayan şekillendirme işlemlerini mümkün kılar.

Yanlış Anlayış 3: Ya bir yöntemi ya da diğerini seçmek zorundasınız.

Karma yaklaşımlar, karmaşık üretim süreçleri için mevcuttur. Bazı üreticiler, ilk kesme ve temel şekillendirme işlemlerinde ilerlemeli dövme yöntemini kullanır; ardından bu yarı işlenmiş parçaları ikincil işlemlere aktarır. Diğerleri ise daha büyük taşıma sistemleri içinde bileşik kalıp düzenekleri çalıştırır. Bir bileşik kalıp, tek bir pres darbesiyle birden fazla kesme işlemini gerçekleştirir ve bu işlemler, hem ilerlemeli hem de taşımalı üretim avantajlarından yararlanan daha kapsamlı üretim stratejilerine entegre edilebilir.

Yanılma 4: Modern besleyiciler, ilerlemeli kalıplarda adım çentiklerine (pitch notches) duyulan ihtiyacı ortadan kaldırır.

Gelişmiş bobin besleyicinizin bu detayı atlayabileceğini mi düşünüyorsunuz? Buna göre İmalatçı , 0,0005 inç doğrulukta bile olsa besleyiciler, kenar eğrilmesini (edge camber), operatör becerisi değişkenliklerini veya kalıp koruma güvenilirliğini ele almaz. İlerlemeli kalıplardaki atlayış çentikleri (aynı zamanda adım çentikleri veya Fransız çentikleri olarak da bilinir), basit besleme kontrolünün ötesinde kritik işlevler görür:

- Aşırı besleme nedeniyle ciddi kalıp hasarlarını önleyen sağlam durdurucular sağlar

- Bobin malzemeden kenar kamberini kaldırarak pürüzsüz malzeme akışını sağlamak

- Malzemenin ön kenarının ilk vuruşta doğru konumlandırılmasını sağlamak

- Üretim sırasında gevşek hurda ve eksik vuruşların azaltılması

Aynı kaynak, aşırı beslemeden kaynaklanan tek bir ciddi kalıp çatlamasının, bir adım kesme (pitch notch) ile tüketilen ekstra malzemenin maliyetinden 100 kat daha fazla maliyet oluşturabileceğini belirtmektedir. İlerlemeli (progressive) kalıp düzeneklerinde kalıbın içindeki bu teknik detayları anlama, pahalı varsayımları önlemektedir.

Pahalı Kalıp Seçimi Hatalarından Kaçınma

Hangi dövme yönteminin yanlış seçildiğini nasıl anlarsınız? Üretim hattınız size bunu —çoğunlukla yüksek sesle— bildirecektir. Kalıp seçiminde uyumsuzluğu gösteren aşağıdaki uyarı işaretlerine dikkat edin:

- Aşırı hurda oranları: Eğer malzeme kaybı sürekli olarak %25–%30’u aşıyorsa, kalıp tipiniz parçanızın geometrisine uygun olmayabilir. Kötü yerleştirilmiş parçalara sahip ilerlemeli kalıplar ya da verimsiz boşluk (blank) şekillerine sahip taşıyıcı (transfer) kalıplar her ikisi de gereksiz hurda oluşturur.

- Kalite tutarsızlıkları: Toleransları aşan parça-parça boyutsal değişkenlik, süreç kararsızlığını gösterir. Güvenilir şerit kontrolü için parçaları fazla büyük üreten ilerlemeli kalıplar ya da yetersiz parça konumlandırmasına sahip taşıma kalıpları, her ikisi de kalite kaymalarına neden olur

- Üretim darboğazları: Dövme işlemi, alt akış operasyonlarınızın boşta durmasına neden olacak şekilde üretiminizin darboğazı haline geldiğinde, çevrim süresi ihtiyaçlarınızı karşılamaz. Doğal hızlarında çalışan ilerlemeli kalıplar bile, şerit işleme için daha uygun olan parçalar için taşıma kalıp ekipmanı seçtiyseniz hâlâ yetersiz performans gösterebilir

- Bakım sıklığı sorunları: Sürekli dikkat gerektiren kalıplar, sorunların varlığını işaret eder. Bir istasyonda erken aşınan ilerlemeli bir kalıp, tüm entegre sistemi etkiler. Bireysel istasyon arızaları veren taşıma kalıpları tasarım sorunlarını gösterebilir—ancak en azından hedefe yönelik onarımlara izin verir

- İkincil operasyon birikimi: Kalıptan çıkan parçalarınız sürekli önceden tahmin etmediğiniz ek işlemenin gerektirmesi durumunda, kalıp tasarımı muhtemelen yanlış nedenlerle yeteneğini zayıflatmıştır

Kalıp Seçiminiz için Karar Kontrol Listesi

Kendi projenizi değerlendirmeye hazır mısınız? Bu kontrol listesini sistematik olarak tamamlayın. Vereceğiniz cevaplar, belirli gereksinimlerinize uygun doğru presleme yaklaşımını gösterir.

| Değerlendirme kriterleri | Projelerinizin Teknik Özellikleri | Karar Verme Rehberi |

|---|---|---|

| Yıllık Hacim Tahmini | Beklenen yıllık üretim miktarınızı ve üretim ömrünü belirtin | 50.000’in altında: Transfer yöntemi tercih edilmelidir. 100.000’in üzerinde: Ekonomik açıdan muhtemelen ilerlemeli (progressive) yöntem avantajlıdır. Arada kalan değerler: Diğer faktörleri dikkatlice analiz edin |

| Parça Boyutları | İşlenmiş parçanın maksimum uzunluğunu, genişliğini ve yüksekliğini kaydedin | Genellikle şerit genişlikleri içinde (en fazla 300 mm) kalan parçalar ilerlemeli (progressive) yönteme uygundur. Daha büyük parçalar veya önemli çekme derinlikleri gerektiren parçalar ise transfer yöntemi lehinedir |

| Geometrik Karmaşıklık Skoru | Delikler, bükümler, şekiller, çekmeler ve işlem gerektiren yüzeylerin sayısı | İki boyutlu karmaşıklıkla yüksek özellik sayısı: İlerlemeli. Çok yüzeyli erişim gerektiren üç boyutlu özellikler: Transfer |

| Malzeme özellikler | Malzeme türünü, kalınlığını ve herhangi özel özelliklerini belirtin | Çelik, alüminyum, bakır gibi malzemelerde ince kalınlıklar (2 mm altı): İlerlemeli kalıp için uygundur. Kontrollü şekillendirme gerektiren daha kalın kalınlıklar veya malzemeler: Transfer yöntemi düşünülmelidir |

| Tolerans Gereksinimleri | Kritik boyutları ve kabul edilebilir varyasyonu belgeleyin | Her iki yöntem de dar toleranslara ulaşabilir. İlerlemeli kalıplar, yüksek üretim hacimlerinde üstün tekrarlanabilirlik sağlar. Transfer yöntemi, karmaşık tolerans yığınları için esneklik sunar |

| İkincil İşlem Gereksinimleri | Sac dövme sonrası gereken işlemlerin listesi | Hedef: İkincil işlemleri ortadan kaldırmak. İlerlemeli kalıplar genellikle tüm adımları içerir. Transfer kalıpları, vida açma, kaynak yapma veya montaj gibi işlemler için içte (kalıp içinde) imkân sağlayabilir |

Projeyi dürüstçe değerlendirin. Çoğu faktör bir yöntemi işaret ediyorsa, izlemeniz gereken yol bellidir. Eğer değerlendirme sonuçlarınız eşit şekilde bölünmüşse, hacim ve parça geometrisini önceliklendirin—bu faktörler genellikle toplam maliyet hesaplamalarında en ağır basan unsurlardır.

Yanlış anlaşılmalar giderilmiş ve değerlendirme kontrol listeniz tamamlanmış olduğundan, son adıma—analizinizi eyleme dönüştürmeye—hazırsınız. Bir sonraki bölüm, gereksinimlerinize dayalı özel öneriler sunar ve die stratejinizi başarıyla uygulayacak doğru üretim ortağını seçmenize yönelik rehberlik sağlar.

Nihai Öneriler ve Die Ortaklığınızın Belirlenmesi

Analizi tamamladınız. İlerlemeli ve transfer die presleme yöntemlerinin birbirinden nasıl ayrıldığını, hangi uygulamaların her bir yöntemi tercih ettiğini ve hacim, geometri ile malzeme faktörlerinin kararınızı nasıl etkilediğini anladınız. Şimdi bu bilgiyi eyleme dönüştürme zamanı geldi—ve projenizi hayata geçirecek doğru üretim ortağını belirleme zamanı.

Die Seçiminiz İçin Rehber

Öğrendiklerinizi net, uygulanabilir rehberlere dönüştürelim. Kalıp seçiminiz, belirli projenizin gereksinimlerini en iyi sonuçları veren presleme yöntemine uygun hale getirmeye dayanır.

Aşamalı kalıp ile preslemeyi şu durumlarda tercih edin:

- Yıllık üretim hacminiz 50.000 parçayı aşıyor — özellikle miktarlar yüz binlerce veya milyonlarca seviyesine ulaştığında

- Parça boyutları taşıyıcı şerit genişliği sınırlarına (genellikle 300 mm altı) rahatça sığabiliyor

- Tasarımınız, delme, şekillendirme, bükme ve çelikleme gibi birden fazla ardışık işlem gerektiriyor ve bu işlemler mantıklı bir sırayla düzenlenebiliyor

- Sabit malzeme kalınlığı, ilerlemeli presleme süreci boyunca güvenilir şerit beslemesine olanak tanıyor

- Dar toleranslar ve üstün parça-arası tekrarlanabilirlik, vazgeçilmez gereksinimlerdir

- İkincil işlemlerin ortadan kaldırılması, mali yapınız ve üretim zaman çizelgeniz açısından önem taşır

Transfer kalıp ile preslemeyi şu durumlarda tercih edin:

- Parça boyutu, ilerlemeli kalıpların pratik sınırlarını aşıyor ve tek tek sacların işlenmesini gerektiriyor

- Karmaşık 3B geometriler, taşıyıcı şeride bağlıyken mümkün olmayan, birden fazla yüzey üzerinde şekillendirme işlemlerini gerektirir

- Derin çekme işlemi özellikleri, duvar kalınlığının homojen olması için malzemenin tüm yönlerden serbestçe akmasını gerektirir

- Üretim esnekliği önemlidir—tasarımda değişiklikler muhtemel olduğunda veya aynı kalıp sistemi üzerinden birden fazla parça varyantı üretileceğinde

- Başlangıçta daha düşük kalıp yatırımı zorunludur; hatta parça başına maliyet biraz daha yüksek olsa bile

- Yıllık üretim hacmi, ilerlemeli (progressive) kalıpların amortismanının ekonomik olarak çıkmadığı orta düzey bir aralıkta yer alır

Bu kriterlere projenizi dürüstçe değerlendirdikten sonra karar oldukça netleşir. Karmaşık özelliklere sahip yüksek hacimli küçük parçalar mı? İlerlemeli presleme işlemleri neredeyse kesinlikle en iyi ekonomik sonucu sağlar. Derin çekmeli ve 3B karmaşıklığa sahip daha büyük yapısal bileşenler mi? Transfer kalıplama, ilerlemeli kalıpların hiçbir şekilde eşleşemeyeceği kapasiteler sunar.

Doğru Pres Kalıbı Üreticisiyle Ortaklık Kurmak

Deneyimli üreticilerin bildiği bir gerçek şudur: Doğru kalıp seçimi bile, bu işlemi yürütecek doğru üretim ortağı olmadan başarısız olur. Kalıpçılık kalıbı tedarikçinizin yetenekleri, uzmanlığı ve kalite sistemleri, projenizin başarılı geçip geçmeyeceği ya da zorlanacağı konusunda doğrudan belirleyici rol oynar.

İlerlemeli (progressive) kalıp ve üretim ihtiyaçlarınız için — ya da aktarma (transfer) kalıp geliştirme süreçleriniz için — potansiyel ortaklarınızı değerlendirirken aşağıdaki özellikleri önceliklendirin:

- Gelişmiş mühendislik ve simülasyon yetenekleri: Şekillendirme kusurlarını çelik kesmeden önce tahmin edip önlemek amacıyla CAE simülasyonu kullanan ortakları tercih edin. Shaoyi'nin hassas presleme kalıp çözümleri bu yaklaşımı örnekleyen şirketler, maliyetli deneme-yanılma döngülerini ortadan kaldıran, kusursuz sonuçlar elde etmek için gelişmiş CAE simülasyonundan yararlanır. Mühendislik ekipleri, müşterinin özel gereksinimlerini değerlendirerek teknik açıdan en uygun yaklaşımı — ilerlemeli mi yoksa aktarma mı — donanım mevcudiyetine göre değil, teknik avantaja göre önerir.

- Anlam ifade eden kalite sertifikaları: IATF 16949 sertifikasyonu, otomotiv sınıfı kalite yönetim sistemlerini işaret eder. Bu, yalnızca bir duvar süsü olan bir belge değildir; tasarım kontrolü, üretim doğrulaması ve sürekli iyileştirme için disiplinli süreçleri temsil eder. Shaoyi'nin IATF 16949 sertifikasyonu, OEM müşterilerinin talep ettiği kalite altyapısıyla desteklenen yüksek hassasiyetli pres kalıp çözümlerini güvence altına alır

- Hızlı prototipleme imkanları: Prototip parçaları hızlı bir şekilde üretme yeteneği—daha basit geometriler için yalnızca 5 gün gibi kısa sürelerde—pahalı üretim kalıplarına yatırım yapmadan önce tasarımlarınızı doğrulamanızı sağlar. Bu yetenek, zaman çizelgelerini kısaltır ve geliştirme riskini büyük ölçüde azaltır. Buna göre Penn United’ın Tedarikçi Değerlendirme Kılavuzu yüksek hassasiyetli metal pres kalıpları tasarlayabilen ve üretebilen bir tedarikçi, bu yeteneklere sahip olmayan bir tedarikçiye kıyasla başarı elde etme konusunda kaçınılmaz olarak çok daha niteliklidir

- Kanıtlanmış İlk Geçiş Başarı Oranları: Potansiyel ortaklarınıza ilk geçiş onay oranları hakkında soru sorun. Shaoyi'nin elde ettiği gibi %93'lük bir ilk geçiş onay oranı, kalıpları ilk denemede doğru şekilde hazırlayan olgun mühendislik süreçlerini gösterir. Bu metrik, maliyetli yeniden işlemenin azaltılması yoluyla doğrudan zaman çizelgenizi ve bütçenizi etkiler.

- Üretim hacmi esnekliği: İhtiyaçlarınız zaman içinde değişebilir. Prototiplemeden yüksek hacimli üretimine kadar hızlı üretim yapabilen bir ortak, ürün yaşam döngünüz boyunca süreklilik sağlar. Üretim hacimleri arttıkça tedarikçilerinizi değiştirmeniz gerekmemelidir.

Kalıp Dövme Ortakınızda Aranacak Özellikler

Yukarıdaki öncelikli listeden sonra, hassas metal kalıp dövme tedarikçisi seçerken sektör uzmanlarının önerdiği aşağıdaki ek faktörleri de değerlendirin:

- Parça tipinizle ilgili deneyim yılı: Düz parçalar, şekillendirilmiş parçalar veya her ikisi konusunda bir tedarikçinin uzmanlığı önemlidir. Geçmişte başarılı bir şekilde kalıp dövdüğü bileşen türlerini ve sizinkilere benzer parçalarda dar toleransları tutma yeteneğini anlamak için zaman ayırın.

- Kalıp bakım programı: Bu sıklıkla göz ardı edilen faktör, kalıp ömrünü maksimize eder ve toplam yaşam döngüsü maliyetini optimize eder. İyi bir bakım programı, kalıpların denetimini, senkronizasyonunu ve ayarlarını, doğru montaj tekniklerini ve bileşen değiştirme zamanlamalarını kapsar

- Teslimat geçmiş kaydı: Tedarikçi, zamanında teslimat performansını resmi olarak takip ediyor mu? Eğer hayır ise, başka bir tedarikçi seçin. Sözler, verilere dayalı bir performans geçmişi olmadan hiçbir anlam ifade etmez

- İkincil İşlem Kapasiteleri: Sac metal şekillendirme (stamping) işlemiyle birlikte temizleme, kaplama, ambalajlama veya ürün montajı gibi ek hizmetleri de sunabilen bir tedarikçi, tedarik zincirinizi kolaylaştırır ve lojistik karmaşıklığını azaltır

- Ayrıntılara Dikkat: Teklif sürecinde parça kalitesi, kritik özellikler ve toleranslar hakkında kapsamlı sorular soran bir tedarikçi genellikle üstün sonuçlar sağlar. Bu erken dönem katılımı, başarınız için gerçek bir bağlılığı gösterir

Göre Arthur Harris prototipleme yetenekleri, insan hatasını ortadan kaldırmanıza, üretim süresini azaltmanıza ve planlama aşamalarında kalıp imalatını optimize etmenize yardımcı olur. Bu yeteneğe sahip ortaklarla çalışmak—aynı zamanda doğru kalıp türünü önermeye yönelik mühendislik uzmanlığıyla birleştirildiğinde—projeyi başlangıçtan itibaren başarıya hazırlar.

Güvenle İlerleme

İlerlemeli kalıp ile taşımalı kalıp arasındaki karar verme süreci korkutucu olmak zorunda değildir. Bu kılavuzdan edindiğiniz değerlendirme çerçevesiyle projenizin gereksinimlerini sistematik olarak değerlendirebilir ve en uygun sonuçları sağlayan sac şekillendirme yöntemini belirleyebilirsiniz.

Temel ilkeleri unutmayın:

- Hacim ekonomiyi belirler—ancak geometri uygulanabilirliği belirler

- Başlangıçtaki kalıp maliyeti, toplam sahiplik maliyetinden daha az önem taşır

- Doğru üretim ortağı, iyi bir kalıp seçimiyle üretim başarısını sağlar

- CAE benzetimi ve hızlı prototipleme, geliştirme riskini azaltır ve zaman çizelgelerini kısaltır

Projeniz milyonlarca hassas parçayı üreten yüksek hızlı ilerleyici kalıpçılık mı gerektiriyor yoksa karmaşık 3B bileşenler üreten esnek transfer kalıpçılık mı gerektiriyor, karar verme çerçevesi artık sizin elinizde ve doğru seçimi yapmanıza rehberlik edecek. Mühendislik uzmanlığına, kalite sertifikalarına ve kanıtlanmış performansa sahip deneyimli kalıp üreticileriyle ortaklık kurun—ve presleme operasyonunuzun işletmenizin ihtiyaç duyduğu sonuçları sağlamasını izleyin.

İlerleyici Kalıp ile Transfer Kalıp Presleme Arasındaki Karşılaştırma Hakkında Sık Sorulan Sorular

1. Progresif kalıplar ile transfer kalıplar arasındaki fark nedir?

İlerlemeli kalıplar, parçalar taşıyıcı şeride bağlı kalırken metal şeritleri sıralı istasyonlardan geçirir; bu da yüksek hacimli küçük parçalar için idealdir. Transfer kalıpları, sac kesitlerini erken ayırır ve bunları mekanik olarak istasyonlar arasında taşır; böylece daha büyük parçalar ve karmaşık 3B geometriler mümkün olur. İlerlemeli presleme, daha yüksek hızlara (dakikada 20–1.500+ darbe) ulaşırken, transfer presleme derin çekmeler ve çok yüzeyli işlemler için daha fazla esneklik sunar. Seçim, parça boyutunuz, geometrik karmaşıklığınız ve üretim hacmi gereksinimlerinize bağlıdır.

2. Progresif kalıp ile kesme işleminin dezavantajları nelerdir?

İlerlemeli kalıp ile presleme işlemi birkaç sınırlamaya sahiptir: entegre çok istasyonlu yapıdan kaynaklanan daha yüksek başlangıç kalıp yatırımı, daha uzun geliştirme öncesi süreleri (12-20 hafta), taşıyıcı şerit genişliği kısıtlamalarına bağlı olarak parçanın maksimum boyutunun sınırlandırılması, işleme sırasında parçaların bağlantılı kalması nedeniyle sınırlı üç boyutlu şekillendirme yeteneği ve bir istasyonda ortaya çıkan sorunların kapsamlı söküm gerektirmesi gibi daha karmaşık bakım gereksinimleri. Ayrıca tasarım değişiklikleri genellikle önemli ölçüde kalıp yeniden işlenmesini veya tamamen yeni bir kalıp üretimi ihtiyacını doğurur; bu da modüler transfer kalıp sistemlerine kıyasla esnekliği azaltır.

3. İlerlemeli kalıp nedir?

İlerlemeli kalıp, bir bobin beslemeli metal şeridin her pres darbesiyle istasyonlar boyunca ilerlemesiyle sıralı olarak çoklu işlemler gerçekleştiren bir metal presleme aracıdır. Her istasyon, delme, kesme, bükme, şekillendirme, bastırma veya kabartma gibi belirli görevleri yerine getirir ve her çevrimde tamamlanmış bir parça üretir. Şerit, işleme boyunca taşıyıcı şerit aracılığıyla bağlı kalır; bu da küçük, karmaşık parçalardan büyük miktarlarda, üstün tutarlılık ve sıkı toleranslarla yüksek hızda sürekli üretim yapılmasını sağlar.

4. Taşıma kalıbı ile şekillendirme işlemini ne zaman ilerlemeli kalıp ile şekillendirmeye tercih etmeliyim?

Parçalarınız taşıyıcı şerit işlemesi için çok büyükse, eşit duvar kalınlığına sahip derin çekme özelliklerine ihtiyaç duyuyorsa, birden fazla yüzeyde şekillendirme işlemlerine gerek duyuyorsa veya alt kesimler içeren karmaşık 3B geometrilere sahip olması gerekiyorsa, transfer kalıbı ile presleme yöntemini seçin. Transfer kalıpları ayrıca üretim hacmi düşük ila orta düzeyde olduğunda, kalıp maliyetlerinin amortismanı daha düşük başlangıç yatırımı lehine çalıştığı ve gelecekteki olası değişiklikler için tasarım esnekliğinin önemli olduğu durumlarda da uygundur. Modüler istasyon tasarımı bakım işlemlerini kolaylaştırır ve tüm kalıbı sökmeden tek tek istasyonların tamir edilmesine olanak tanır.

5. İlerlemeli kalıp ile transfer kalıbı arasında hangi üretim hacmi eşiğini seçmem gerektiğini nasıl belirlerim?

Hacim eşikleri uygulamaya göre değişir; ancak genel kılavuzlar şöyledir: Yılda 5.000 adetin altında parça üretimi, progresif kalıp maliyetleri nedeniyle transfer kalıpları veya alternatif yöntemleri tercih etmenizi gerektirir; 5.000–50.000 adet aralığındaki üretim miktarları için parça geometrisi ve karmaşıklığı dikkatle analiz edilmelidir; 50.000–500.000 adet aralığındaki üretim miktarları, uygun geometrilere sahip parçalar için genellikle progresif kalıplamanın haklılığını oluşturur; 500.000+ adet üretim miktarı ise maksimum verimlilik açısından kesinlikle progresif presleme yöntemini önerir. IATF 16949 sertifikasına sahip Shaoyi gibi ortaklar, belirli gereksinimlerinizi değerlendirebilir ve yalnızca başlangıçtaki kalıp maliyeti değil, toplam sahip olma maliyeti (TCO) temel alınarak en uygun yaklaşımı önerebilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —