Profesyonel Sac Metal İmalatı: Ham Maddeden Nihai Parçaya Kadar

Profesyonel Sac Metal İmalatını Anlamak

Mükemmel bir otomotiv şasisi ile çarpılmış bir garaj projesini ayıran şeyin ne olduğunu hiç merak ettiniz mi? Cevap profesyonel sac metal imalatında yatıyor—bir hassasiyet odaklı üretim disiplini düz metal levhaları neredeyse her sektörde kullanılan karmaşık, yük taşıyan bileşenlere dönüştüren süreçtir.

Profesyonel sac metal imalatı, düz metal levhaları (genellikle 0,5 mm ile 6 mm kalınlığında) özel ekipmanlar, sertifikalı teknikler ve belirli mühendislik toleranslarını ve sektörel uyum standartlarını karşılayan kalite kontrollü iş akışları kullanarak son ürün veya parçalara dönüştüren endüstriyel bir süreçtir.

Temel el aletlerine ve yaklaşık ölçülere dayanan kendin yap veya amatör yaklaşımların aksine, bu endüstriyel süreç gelişmiş makineleri, eğitilmiş teknisyenleri ve ISO 2768 tolerans standartları gibi uluslararası spesifikasyonlara kesin uyumu gerektirir. Yapısal bütünlük, güvenlik uyumu ve uzun vadeli dayanıklılık söz konusu olduğunda fark, düşündüğünüzden daha fazla önem taşır.

Profesyonel İmalatı Ayıran Nedir

Atölyenizde bir alüminyum parçayı bükmenizi ile aynı bükümün tekrarlanabilirliği kontrol edilen robotize bir bükme hücresi tarafından yapılması arasındaki farkı hayal edin. Elde edilen sonuçlar tamamen farklıdır. Profesyonel seviye işçilik şunları sunar:

- Hassas toleranslar: Parçaların mükemmel şekilde birbirine oturması için kritik olan, milimetrenin ondalık kesirlerine kadar doğru ölçümler

- Malzeme Bütünlüğü: Çatlama, çarpılma ve nihai bileşenleri zayıflatan gerilme birikimini önlemek için uygun teknikler

- Uyum sertifikası: Parçaların otomotiv, havacılık, tıp ve inşaat uygulamaları için sektör standartlarını karşıladığını kanıtlayan dokümantasyon

- Tutarlı tekrarlanabilirlik: 10 parça mı üreteceğiniz yoksa 10.000 parça mı, her biri orijinal özelliklerle tam olarak eşleşir

Göre TRA-C industrie , hassas sac metal işlem, otomotiv, havacılık, gıda işleme, demiryolları, nükleer ve savunma gibi başarının mümkün olmadığı sektörlerde kritik öneme sahiptir.

Modern İmalatın Endüstriyel Temeli

Profesyonel imalat, modern üretim endüstrisinin omurgasını oluşturur. Hastane ekipmanlarından ticari HVAC sistemlerine kadar her şeyde sac metal parçaların bulunduğunu düşündüğünüzde, profesyonel seviye kalitenin neden bu kadar önemli olduğunu anlamaya başlarsınız.

Sac metal üretimi ile imalat arasındaki farkın da dikkate alınması gerekir. Üretim, ham metal levhaların ölçekli olarak yapılması üzerine odaklanırken, imalat bu levhaları belirli uygulamalar için özel bileşenlere dönüştürür. Profesyonel imalatçılar bu boşluğu kapatır ve standartlaştırılmış malzemeleri alarak kesin gereksinimleri karşılayan özel çözümler oluşturur.

Bu kılavuz boyunca kaliteli imalatı tanımlayan temel süreçleri keşfedecek, uygulamanız için uygun malzemeleri nasıl seçeceğinizi öğrenecek, maliyetleri düşürürken sonuçları iyileştiren tasarım ilkelerini anlayacak ve farklı sektörlerin bu yeteneklerden nasıl yararlandığını inceleyeceksiniz. Parça belirten bir mühendis, tedarikçiler arayan bir satın alma uzmanı ya da hassas metal bileşenlerin nasıl üretildiğine meraklı biri olmanız fark etmez—bu kaynak size ihtiyaç duyduğunuz temel bilgileri sunacaktır.

Temel İmalat Süreçleri ve Teknikleri

Peki düz bir metal levha aslında nasıl hassas bir bileşene dönüşür? Bu dönüşüm, birbirini izleyen dikkatle planlanmış süreçler dizisiyle gerçekleşir—her biri öncekinden hareketle ilerler. Bu teknikleri anlamak, üreticilerle daha etkili iletişim kurmanıza ve projenizin gereksinimleriyle ilgili daha akıllıca kararlar almanıza yardımcı olur.

Profesyonel sac işleme dört temel süreç kategorisine dayanır: kesme, şekillendirme, delme ve birleştirme. Her birini ayrı ayrı inceleyelim, böylece atölyede tam olarak neler olduğunu net bir şekilde görebilirsiniz.

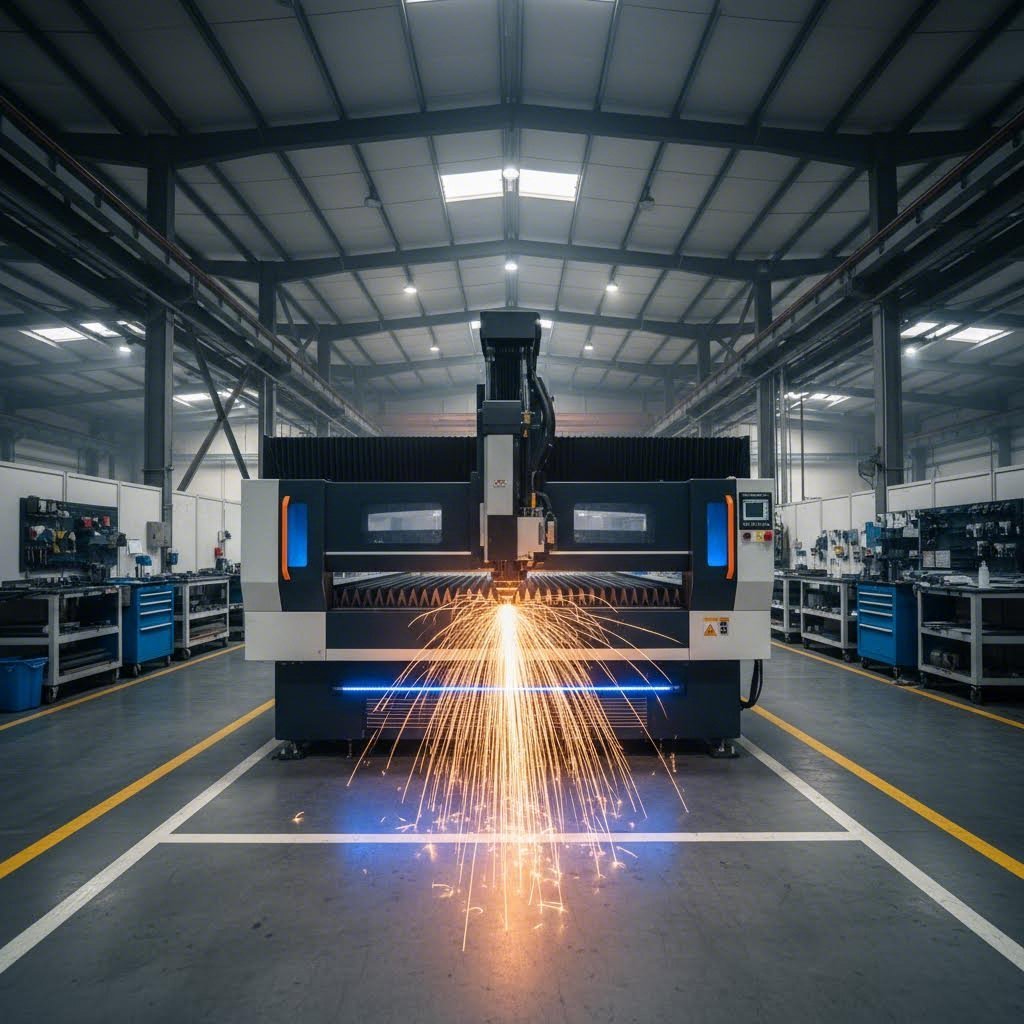

Kesme Teknolojileri ve Uygulama Alanları

Kesme, her imalat projesinin başladığı noktadır . Amaç mı? Fazla malzemeyi kaldırmak ve parçanızın gerektirdiği kesin hatları oluşturmak. Ancak işin ilginç yanı burada başlıyor—seçtiğiniz kesme yöntemi, kenar kalitesini, tolerans kapasitesini ve genel maliyeti büyük ölçüde etkiler.

Modern imalat atölyeleri tipik olarak birkaç farklı kesim seçeneği sunar:

- Lazer kesimi: Odaklanmış bir lazer ışını, malzemeyi olağanüstü bir hassasiyetle eritir, yakar veya buharlaştırır. MetalsCut4U'ya göre lazer kesiciler yaklaşık 0.0125 inç (0.32 mm) doğruluk sağlar ve pürüzsüz kenarlar ile düzgün yüzeyler üretir. Bu yöntem, karmaşık tasarımlarda üstün performans gösterir ve ısıyı yerel düzeyde tuttuğu için malzeme bükülmesini en aza indirir.

- Plazma kesme: İletken metalleri yüksek hızlarda iyonize olmuş sıcak gaz jetiyle keser. Plazma kesiciler, lazerlere kıyasla daha kalın malzemeleri daha iyi işleyebilir ve giderek daha uygun hale gelmektedir. Yeni modeller artık lazer kesim hassasiyetine rakip olabilecek daha küçük nozullara ve daha ince plazma arkına sahiptir.

- Kesme: Metal levhaları ayırmak için zıt bıçaklar kullanan mekanik bir süreçtir. Kesme işlemi daha kalın levhalarda düz kesimler için en uygundur ve ısı distorsiyonu olmadan temiz, doğru sonuçlar verir; ancak kenarlarda küçük kusurlar olan çapaklara neden olabilir.

- Su Jeti Kesimi: Yüksek basınçlı su, ısı üretmeden metali kesebilmek için aşındırıcı partiküllerle karıştırılır. Bu teknik, malzemenin doğal yapısını korur ve karmaşık şekilleri zarif bir şekilde işler. Isı etkili bölgelere duyarlı metallerle çalışırken özellikle değerlidir.

Hangi yöntemi belirtmelisiniz? Karmaşık geometriler gerektiren ince-orta kalınlıkta saclar için lazer kesim öne çıkar. Plazma daha ağır kalınlıkları daha ekonomik şekilde işler. Termal distorsiyonun tamamen ortadan kaldırılması gerektiğinde su jeti vazgeçilmez hale gelir.

Şekillendirme ve Birleştirme Teknikleri Açıklanmıştır

Parçalarınız istenen şekle getirildikten sonra, sac metale üç boyutlu karakterini veren bükümleri, açıları ve eğrileri oluşturan şekillendirme süreçleri devreye girer. Braketler, kapaklar, şasi bileşenleri düşünün — düz saclardan öte her şey.

Profesyonel imalatçılar birkaç bükme ve şekillendirme yöntemi kullanır:

- Hava eğme: Metal levha, kontrollü bir kuvvetle kalıp üzerinde bükülerek esnek açı seçenekleri oluşturur. Bu teknik, çeşitli yarıçapları karşılayabilir ve standart büküm işlemlerinde en yaygın yaklaşım olmaya devam eder.

- Altta oturma (koinleme): Aşırı derecede hassas, tutarlı bükümler elde etmek ve yaylanmayı en aza indirmek için sac, zımba ve kalıp arasına sıkıca preslenir. Bu yöntem, dar toleranslar gerektiren uygulamalara uygundur.

- V-bükme: Keskin açılar ve hassas geometriler oluşturmak amacıyla V şeklindeki kalıpların kullanıldığı özel bir hava bükme tekniğidir—profesyonel sac metal parçaların imalatında sıklıkla görülür.

- Derin Çekme: Metal levhalar, kutular, muhafazalar ve otomotiv bileşenleri gibi içi boş şekiller oluşturmak üzere kalıp boşluklarına çekilir.

- Hidroform: Yüksek basınçlı sıvı, otomotiv ve havacılık uygulamalarında sıkça kullanılan hafif ancak güçlü parçalar üretmek için metali karmaşık geometrilere biçimlendirir.

Delme işlemleri, parçalarınızın içine delikler, yuvalar ve çıkıntılar oluşturarak bu şekillendirme tekniklerini tamamlar. CNC delme makineleri bu süreci otomatikleştirerek dikkat çekici verimlilik ve tekrarlanabilirlikle karmaşık desenler oluşturmaya olanak tanır.

Son olarak, kaynak işlemi bireysel bileşenleri bitmiş montajlara birleştirir. Karşılaşacağınız teknik, malzeme türüne, kalınlığa ve kalite gereksinimlerine bağlıdır:

- MIG kaynağı (Metal İnert Gaz): İnert gazla korunan sürekli beslemeli bir tel elektrot kullanır. Çeşitli metallerde ve kalınlıklarda çok yönlülüğü ve hızıyla bilinir.

- TIG kaynağı (Tungsten İnert Gaz): İnce sac levhalar için özel kontrol ve temiz sonuçlar gerektiren uygulamalarda ideal olan hassas, yüksek kaliteli kaynaklar için tüketilmeyen tungsten bir elektrot kullanır.

- Nokta Kaynağı: Belirli noktalarda basınç ve elektrik akımı uygulayarak güçlü, yerel birleşimler oluşturur. Bu direnç kaynağı tekniği otomotiv üretiminde yaygın olarak kullanılır.

Kaliteli kaynak büyük önem taşır. AWS D9.1:2018 Sac Kaynak Kodu 6,07 mm kalınlığa kadar olan sac metal için nitelik, işçilik ve muayene kurallarını belirler. AWS Sertifikalı Kaynakçılar, sektörün kalite standardını temsil eder ve potansiyel imalat ortaklarını değerlendirirken doğrulanması gereken bir yeterliliktir.

Bu süreçlerin nasıl çalıştığını anladığınıza göre, bir sonraki kritik adım, bu süreçlerde kullanılacak doğru malzemeyi seçmektir.

Malzeme Seçimi ve Özellikleri Kılavuzu

Doğru malzemenin seçilmesi, imalat projenizin başarısını belirleyebilir. Karmaşık mı görünüyor? Öyle olmak zorunda değil. Malzeme özelliklerinin uygulama gereksinimleriyle nasıl örtüştüğünü anladığınızda karar çok daha net hâle gelir ve ileride maliyetli hatalardan kaçınmış olursunuz.

Profesyonel sac metal imalatı yapan tedarikçiler, farklı performans ihtiyaçlarınıza, çevresel koşullara ve bütçe sınırlamalarınıza bağlı olarak her biri ayrı avantajlar sunan çeşitli metallerle çalışır. Şu bilgiye göre JLCCNC en yaygın olarak kullanılan malzemeler arasında paslanmaz çelik, alüminyum, soğuk haddelenmiş çelik, galvanizli çelik ve bakır bulunur. Her biri mukavemet, dayanıklılık, şekillendirilebilirlik, maliyet etkinliği ve korozyon direnci gibi kriterlere göre seçilir.

Malzeme Özellikleri ve Performans Karakteristikleri

Belirli malzemelere girmeden önce seçim sürecinizi yönlendirmelidir olan şu kritik faktörleri göz önünde bulundurun:

- Mekanik gereksinimler: Parça hangi yükleri, gerilmeleri veya darbeleri taşıyacak?

- Çevresel Etkilere Maruz Kalma: Bileşen nem, kimyasallar veya aşırı sıcaklıklara maruz kalacak mı?

- Şekillendirilebilirlik İhtiyaçları: Bükümler, derin çekmeler ve şekiller ne kadar karmaşık?

- Ağırlık Kısıtlamaları: Uygulamanız hafif çözümler mi gerektiriyor?

- Bütçe parametreleri: Projeniz parça başına hangi maliyeti karşılayabilir?

En popüler malzemelerin temel performans özelliklerine göre karşılaştırması şu şekildedir:

| Malzeme | Ana Özellikler | Yaygın Kalınlıklar | Korozyona dayanıklılık | Tipik Uygulamalar |

|---|---|---|---|---|

| Paslanmaz Çelik (304/316) | Yüksek mukavemet, mükemmel dayanıklılık, kendini onaran oksit tabakası | 16-26 gauge (1,5 mm - 0,45 mm) | Mükemmel—özellikle denizel/kimyasal ortamlarda 316 kalite | Gıda işleme, tıbbi ekipmanlar, açık hava mimarisi, denizcilik bileşenleri |

| Alüminyum (5052/6061) | Hafif (çeliğin yoğunluğunun 1/3'ü), iyi mukavemet-ağırlık oranı, doğal oksit koruması | 14-24 gauge (1,6 mm - 0,5 mm) | Çok İyi—paslanmaya doğal olarak dirençli, kıyı bölgelerinde iyi performans gösterir | Uzay araçları parçaları, elektronik muhafazalar, tabelalar, otomotiv panelleri |

| Soğuktan valye çelik | Yüksek hassasiyet, pürüzsüz yüzey kaplaması, mükemmel şekillendirilebilirlik, kaynak yapması kolay | 10-26 gauge (3,4 mm - 0,45 mm) | Kötü—koruma için kaplama veya boyama gerektirir | Otomotiv parçaları, cihaz gövdeleri, mobilya çerçeveleri, iç mekân yapı elemanları |

| Galvanize Edilmiş Demir | Koruyucu çinko kaplamalı, orta derece mukavemetli, maliyet açısından verimli | 12-26 gauge (2.7mm-0.45mm) | İyi—çinko katmanı koruyucu olarak görev yapar | HVAC kanalları, çatılar, çitler, dış mekân muhafazaları |

| Bakır | Üstün elektriksel/ısıl iletkenlik, antimikrobiyal özellikler, koruyucu patina oluşturur | 16-24 gauge (1.3mm-0.5mm) | Mükemmel—zamanla koruyucu patina oluşturur | Elektrik bileşenleri, ısı değiştiriciler, dekoratif elemanlar, çatı malzemeleri |

Dayanıklılık açısından karşılaştırıldığında paslanmaz çelik ve soğuk haddelenmiş çelik önde gelirken alüminyum en iyi ağırlık avantajını sunar. Korozyona direnç açısından ise paslanmaz çelik ve bakır diğer alternatiflerin önemli ölçüde önüne geçer ve bu da onları sert veya nemli ortamlar için ideal hale getirir.

Malzemeleri Uygulama Gereksinimlerine Uydurmak

Gauge (kalınlık) özelliklerini anlamak da eşit derecede önemlidir. Milimetre cinsinden doğrudan kalınlığı gösteren standart metrik ölçülerin aksine, gauge sistemi ters çalışır—daha düşük bir gauge numarası daha kalın malzeme anlamına gelir. Xometry'ye göre, 10 gauge standart Çelik levha yaklaşık olarak 3,4 mm (0,1345 inç) ölçüsündedir, buna karşılık 26 gauge yalnızca yaklaşık 0,45 mm kalınlığındadır (gauge kalınlığının çelik, alüminyum ve galvanizli metaller arasında değişiklik gösterebileceğini unutmayın) .

Uygulamanıza göre kalınlığı nasıl eşleştireceğiniz aşağıdadır:

- Ağır hizmet tipi yapısal bileşenler :10-14 gauge, şasi bileşenleri veya endüstriyel ekipman çerçeveleri gibi yük taşıyan uygulamalar için gerekli olan rijitliği sağlar

- Standart muhafazalar ve kaplamalar: 16-20 gauge, dayanıklılığı şekillendirilebilirlikle dengeleyerek elektrik panoları, cihaz gövdeleri ve HVAC ekipmanları için idealdir

- Hafif hassas parçalar: 22-26 gauge, ağırlığın önemli olduğu dekoratif paneller, elektronik muhafazalar ve bileşenler için uygundur

Standart seçeneklerin ötesinde, özel malzemeler niş uygulamalara hizmet eder. Kurşun kaplı bakır, tarihi restorasyon projelerinde çatılar için gelişmiş korozyon koruması sağlar. Delikli metal, mimari cephelerde havalandırma ve estetik seçenekler sunar. Genleştirilmiş metal, dayanıklılık ve görünürlüğün önemli olduğu yürüyüş yolları, korumalar ve eleme uygulamaları için kullanılır.

Doğru malzeme seçimi, birden fazla faktörü aynı anda dengelemeye bağlıdır. Paslanmaz çelik eşsiz dayanıklılık sunar ancak hacim başına daha maliyetlidir. Alüminyum ağırlık tasarrufu sağlar ancak belirli ortamlarda ek yüzey işlemlerinin gerektirebilir. Soğuk haddelenmiş çelik, iç mekânda kullanılan ve koruyucu kaplamalara izin veren en ekonomik seçeneği sunar.

Malzemeniz seçildikten sonra, bir sonraki adım üreticilerin verimli bir şekilde üretebileceği parçalar tasarlamaktır ve burada İmalat Dostu Tasarım (DFM) ilkeleri devreye girer.

İmalat Dostu Tasarım En İyi Uygulamaları

Mükemmel malzemeyi seçtiniz ve mevcut üretim süreçlerini anladınız. Şimdi kritik soru geliyor: tasarımınız gerçekten atölyede işe yarayacak mı? İşte bu noktada maliyetleri düşürmek, kaliteyi artırmak ve parçaları daha hızlı almak için İmalat Dostu Tasarım (DFM), gizli silahınız haline gelir.

DFM'yi, sonucu göz önünde bulundurarak tasarım yapmak olarak düşünün. CAD modelinizin metalin bükülme, kesme ve şekillendirme sırasında nasıl davrandığını dikkate alması, fiyatları artırıp teslim sürelerini uzatan 'imalat sürtünmesini' ortadan kaldırmanıza yardımcı olur. Consac Industries projesi ilerledikçe tasarım değişikliklerinin maliyeti katlanarak artar; bu da imalat uygunluğuna erken dönemde odaklanmayı zorunlu kılar.

Sac Metal İçin Temel İmalat Dostu Tasarım (DFM) İlkeleri

Bir karton parçasını çok keskin bir şekilde katladığınızı hayal edin. Dış kenar çatlar, değil mi? Metal de benzer şekilde davranır. Her imalat sürecinin fiziksel sınırları vardır ve bu sınırlar içinde tasarım yapmak, parçalarınızın ilk seferde doğru çıkmasını sağlar.

İşte her tasarımcının uyması gereken temel DFM kuralları:

- Uygun büküm yarıçaplarını koruyun: Bükümün iç eğrisi, malzeme kalınlığına en az eşit olmalıdır. Tüm bükümleri tutarlı yarıçaplarla tasarlamak, imalatçıların her katlama için tek bir alet kullanabilmesini sağlar—kurulum süresinden tasarruf eder ve maliyetlerinizi düşürür.

- Delikleri bükümlere göre doğru konumlandırın: Delikleri herhangi bir büküm yerinden en az 2× malzeme kalınlığı kadar uzakta tutun. Delikler çok yakında olduğunda, bükme sırasında meydana gelen gerilme onları oval şekle çeker ve vidaların veya pimlerin doğru şekilde geçmesini imkansız hale getirir.

- Büküm rahatlatma kesitleri ekleyin: Düz bir kenar boyunca metal bükülürken malzeme köşelerde yırtılmaya eğilimlidir. Büküm hattının uçlarına küçük dikdörtgen veya dairesel boşluklar eklemek — genellikle malzeme kalınlığının 1 ile 1,5 katı kadar — deformasyonu önler ve temiz, profesyonel yüzeyler sağlar.

- Minimum flanş uzunluklarına uyun: Tasarımınızın bükülen kısmı, aletlerin tutunması için yeterli yüzey alanına sahip olmalıdır. Norck'a göre flanşlar en az malzeme kalınlığının 4 katı kadar olmalıdır. Daha kısa olan "geçersiz" flanşlar üretim maliyetini ikiye katlayabilecek özel, pahalı aletler gerektirir.

- Tane yönünü göz önünde bulundurarak tasarlayın: Metal levhalar haddehanede gerçekleştirilen haddeleme işleminden kaynaklanan bir tane yapısına sahiptir — ahşap tanesine benzer şekilde. Bu taneyle paralel büküm yapmak çatlama riskini büyük ölçüde artırır. Bükümleri tane yönünün dikine yapmak, parçaların teslimattan aylar sonra arızalanmasını önler.

- İnce kesitleri ve slotları kullanmaktan kaçının: Lazer kesiciler yoğun ısı üretir. Çok ince parçalar (malzeme kalınlığının 1,5 katından daha dar olanlar) kesim sırasında bükülebilir veya çarpılabilir. Kesim açıklıklarının daha geniş tutulması, parçaların düz kalmasını ve montajlara doğru şekilde oturmasını sağlar.

- Standart delik boyutlarını kullanın: 5.123mm'lik bir delik belirtmek, imalatçının özel bir matkap ucu temin etmesi gerektiği anlamına gelir. 5mm, 6mm veya standart imperyal artışlar gibi raflarda bulunan boyutların kullanılması, mevcut takım tezgahlarıyla yüksek hızlı delmeyi mümkün kılar ve teslim süresini büyük ölçüde hızlandırır.

Doğru düzlem modelinin oluşturulması için K-faktörünü anlamak da önemlidir. Buna göre Geomiq'in tasarım kılavuzu k-faktörü, nötr eksen konumu ile malzeme kalınlığı arasındaki oranı ifade eder ve 0 ile 0,5 arasında değer alır. Bu değerin CAD yazılımınızda doğru olarak girilmesi, bükülmüş parçaların tam olarak istediğiniz boyutlara sahip olmasını garanti altına alır.

Kaçınılması Gereken Ortak Tasarım Hataları

Hatta deneyimli mühendisler bile bu tuzaklara düşebilir. Dikkat etmeniz gerekenler şunlardır:

- Aşırı Sık Toleranslar: ±0,005" altındaki toleranslar belirtildiğinde maliyetler büyük oranda artar. Standart sac metal işlemlerinin ekonomik olarak ulaşabileceği aralık ±0,010" ile ±0,030" arasındadır; daha dar toleransları yalnızca gerçekten gerekli olan özellikler için kullanın.

- Esneme miktarını göz ardı etmek: Metal hafifçe elastiktir. Onu 90 dereceye büküp bıraktığınızda doğal olarak 88 ya da 89 dereceye geri döner. Mükemmel açıların kritik olmadığı durumlarda tolerans spesifikasyonlarınıza esneklik katmak, muayene maliyetlerinin makul düzeyde kalmasını sağlar.

- Kaplama Kalınlığını Unutmak: Toz boya ve diğer yüzey işlemleri ölçülebilir kalınlık ekler. Tolerans hesaplamalarında bunu hesaba katmamak, ileride montaj sorunlarına yol açar.

- Montaj erişimini göz ardı etmek: Gizli bağlantı elemanları daha temiz görünse de montaj süresini büyük oranda artırır. Son montaj sırasında araçlara yeterli boşluk sağlanmalıdır—bu, işçilik maliyetlerinin düşmesi açısından uzun vadede avantaj sağlar.

En akıllıca yaklaşım? Tasarım aşamasının erken dönemlerinde deneyimli imalatçılarla çalışmaktır. Bu şekilde maliyetli hâle gelmeden önce olası sorunları tespit edebilirsiniz—önleme her zaman düzeltmeden daha ucuzdur.

Tasarımınız üretilebilirlik açısından optimize edildikten sonra bir sonraki adım, bu prensiplerin farklı sektörlerde ve bunların özel gereksinimlerinde nasıl uygulandığını anlamaktır.

Sektör Uygulamaları ve Kullanım Örnekleri

Profesyonel sac metal imalatı aslında gerçek dünyada nerede karşımıza çıkar? Cevap sizi şaşırtabilir—bu hassas bileşenler, ofisinizi serinleten klimalardan yerel hastanenizin tıbbi ekipmanlarına kadar adeta her yerdedir. Farklı sektörlerin bu üretim kabiliyetinden nasıl yararlandığını anlamak, kalitenin neden bu kadar önemli olduğunu kavramanıza yardımcı olur.

Göre MakerVerse , sac metal imalatı, neredeyse her sektörde kesme, bükme ve montaj yaparak olağanüstü dayanıklılık, esneklik ve doğruluk sağlayan parçalar oluşturur. Profesyonel seviyede işlerin talep görmesini sağlayan spesifik uygulamalara bir göz atalım.

Ticari ve Endüstriyel Uygulamalar

Ticari projeler, konut projelerinin gerektirdiğinden çok daha ileri seviyede imalat kapasitesi gerektirir. Ölçek daha büyüktür, toleranslar genellikle daha dardır ve uyum gereklilikleri katlanarak artar.

HVAC Sistemleri ve Bina Altyapısı:

- Kanal sistemi ve hava işleme: Alüminyum ve galvanizli çelik saçlar, ticari binalarda iklimlendirilmiş havanın taşınmasını sağlayan ana kanalları, dirsekleri ve bağlantı elemanlarını oluşturur. Seather Technology'ye göre alüminyum ısıyı son derece iyi tolere eder ve korozyona karşı dirençlidir; bu da sistemlerin pas kaynaklı arızalar olmadan yıllarca verimli çalışmasını sağlar.

- Ekipman kapakları: HVAC üniteleri, çatı ekipmanları ve mekanik oda kaplamaları, aşırı sıcaklıklara ve nem maruz kalmaya dayanabilen hava koşullarına dayanıklı bir imalat gerektirir.

- Havalandırma bileşenleri: Dampörler, kayıtlar ve difüzörler, uygun hava akışını kontrol etmek ve bina konforunu sağlamak için hassas bir üretim gerektirir.

Ticari İnşaat ve Mimarlık:

- Metal çatı sistemleri: Durağan dikiş panelleri, yanıp sönenler ve dekore parçaları, estetik çekiciliği sağlayarak ticari yapıları korur. Profesyonel üretim, garanti gereksinimlerini karşılayan hava geçirmez performans sağlar.

- Mimarlık kaplamaları: Özel metal paneller, görünümün performans kadar önemli olduğu modern ofis kulelerini, perakende alanlarını ve kurumsal binaları düşünün.

- Yapısal bileşenler: Korkuluklar, destekler ve çerçeve elemanları, binaların güvenli ve istikrarlı olmasını sağlayan gizli omurga oluşturur.

Restoran ve Gıda Servisi:

- Paslanmaz çelik çalışma yüzeyleri: Hazırlık masaları, tezgahlar ve servis istasyonları, katı hijyen standartlarını karşılayan NSF sertifikalı imalat gerektirir.

- Egzoz fanları ve havalandırma: Ticari mutfaklar, dumanı, yağı ve ısıyı güvenli bir şekilde uzaklaştırmak için doğru şekilde imal edilmiş fan sistemlerine bağlıdır.

- Ekipman muhafazaları: Yürüyüş soğutucu paneller, soğutucu gövdeleri ve ısıtma istasyonlarının tamamı düz metal levhalar olarak başlar.

Sağlık ve Tıp:

- Hastane Ekipmanı: Yataklar, dolaplar, arabalar ve depolama sistemleri, agresif temizlik protokollerini ve sürekli kullanımı kolayca karşılayabilen paslanmaz çelikten imal edilir.

- Teşhis cihazı muhafazaları: BT tarama cihazları, röntgen ekipmanları ve laboratuvar aletleri, sıkı toleranslara ve temiz yüzeylere sahip hassas kaplamalar gerektirir.

- Cerrahi mobilyalar: Ameliyat masaları, enstrüman tepsileri ve mobil iş istasyonları antimikrobiyal özelliklere ve kesintisiz yapıya ihtiyaç duyar.

Özel Sektör Gereksinimleri

Konut imalatı ile ticari imalat arasında ne fark vardır? Bu farklılıklar beklediğinizden daha derinlere iner ve bu nedenle profesyonel havacılık sac metal imalatının veya OEM profesyonel sac metal imalatının primli fiyatlar talep etmesini anlamak kolaylaşır.

Sheffield Metals'e göre ticari projeler, konut projelerinden birkaç kritik açıdan farklılık gösterir:

- Kurulum Karmaşıklığı: Ticari işler genellikle daha basit açık sabitleyici yöntemler yerine standing seam sistemler gerektirir. Bunlar, mühendislik spesifikasyonlarına göre özel klipsler, hassas aralıklandırma ve sıklıkla mekanik dikiş atma gibi önemli ölçüde eğitim gerektiren becerileri gerektirir.

- Zamanlama katılığı: Konut müşterileri müteahhit programlarına göre hareket eder. Ticari genel müteahhitler zaman çizelgelerini belirler ve tesisatçıların birden fazla meslek grubuyla aynı anda koordinasyon içinde çalışmasını bekler. Gecikmeler maliyetli bir şekilde zincirleme etki yaratır.

- İş gücü gereksinimleri: Hükümet tesisleri ve güvenli lokasyonlar, tüm çalışanlar için güvenlik incelemesi yapılmasını zorunlu kılabilir. Hem beceri hem de güvenlik gereksinimlerini karşılayan nitelikli yüklenicileri bulmak, mevcut işgücü havuzunu önemli ölçüde daraltır.

- Ödeme yapıları: Ticari projeler genellikle ilerleme ödemelerini içerir ve bazen işiniz bittikten aylar sonra bile proje tamamlanana kadar %10 oranında tutulan ödeme uygulanır.

- Sigorta gereksinimleri: Araçlar, ekipmanlar ve daha büyük ekipler için ek sorumluluk sigortası ticari sözleşmelerde zorunlu hâle gelir.

Konut ve Süsleme Uygulamaları:

Konut çalışmaları farklı şekilde yürütülür ancak yine de profesyonel uygulama gerektirir:

- Özel mimari elemanlar: Estetik ile dayanıklılığın birleştiği süsleme korkuluklar, pergola bileşenleri ve bahçe yapıları.

- Çatı örtüsü ve conta detayları: Evleri su sızıntısına karşı koruyan baca başlıkları, çatı olukları ve özel cephe parçaları.

- HVAC bileşenleri: Konut sistemleri için boyutlandırılmış kanal sistemi, ekipman destekleri ve havalandırma aksesuarları.

- Süsleme amaçlı metal işçiliği: İmalat becerisi ile kaplama uzmanlığının birlikte gerektiği, kapılar, çitler, dekoratif paneller ve sanatsal tesisler.

Havacılık ve Otomotiv:

Bu sektörler, imalattaki hassasiyetin en üst seviyede olduğu alanlardır:

- Uçak bileşenleri: Gövde panelleri, kanat bölümleri, braketler ve alüminyum ve titanyum sacdan imal edilen ısı kalkanları—burada başarısızlık tam anlamıyla bir seçenek değildir.

- Otomotiv gövde panelleri: Çarpışmaya dayanıklı ve ağırlık optimizasyonu için tasarlanmış kapılar, kaportalar, tamponlar ve şasi bileşenleri.

- Egzoz sistemleri: Aşırı sıcaklıklara dayanabilen hafif, ısıya dirençli bileşenler gibi borular ve katalitik dönüştürücü gövdeleri.

Profesyonel havacılık sac metal imalatı için gerekli koşullar, standart ticari işlerin çok üzerindedir. Toleranslar milimetrenin ondalık kesirlerine kadar daralır. Malzeme sertifikaları orijinal fabrikaya kadar izlenebilir olmalıdır. Muayene protokolleri büyük ölçüde artar.

Ticari bir inşaat projesi için bileşen temin ediyor olun ya da hacimli üretim için Çin profesyonel sac metal imalatı fiyat seçeneklerini değerlendiriyor olun, bu uygulamaya özel gereksinimleri anlamak, üreticilerle daha etkili iletişim kurmanıza yardımcı olur ve parçalarınızın hedeflenen ortamda gerçekten performans göstermesini sağlar.

İmal edilmiş bileşenlerin nereye gittiğini anladığınıza göre, bir sonraki kritik soru şu hale gelir: uygulamanızın talep ettiği kaliteyi sunabilecek üreticileri nasıl belirlersiniz?

Kalite Standartları ve Profesyonel Sertifikalar

Bir profesyonel sac metal imalat fabrikası ile eski teknolojiye sahip basit bir atölye arasındaki farkı nasıl anlarsınız? Cevap genellikle dünya sınıfı üreticileri sadece işi görücüye çıkmış olanlardan ayıran sertifikalara, muayene protokollerine ve operasyonel kapasitelere indirgenir.

Otomotiv, havacılık veya tıbbi ekipman gibi zorlu uygulamalar için hassas bileşenler temin ederken kalite sadece isteğe bağlı bir özellik değil; parçalarınızın sahada güvenilir şekilde çalışıp çalışmayacağı ya da felaketle sonuçlanacak şekilde başarısız olup olmayacağının belirleyicisi olan temeldir. Hangi kalite göstergelerine dikkat edilmesi gerektiğini anlamak, daha akıllıca temin kararları almanıza ve maliyetli hatalardan kaçınmanıza yardımcı olur.

Dikkat Edilmesi Gereken Kritik Kalite Sertifikaları

Sertifikalar, bir üreticinin sistemlerinin, süreçlerinin ve çıktılarının katı uluslararası standartlara uygun olduğunu doğrulayan üçüncü taraf onaylar işlevi görür. Bunlar sadece duvardaki plakalar değil; her projede tutarlılığın sağlanmasına yönelik dokümante edilmiş kalite yönetim sistemlerini temsil eder.

Otomotiv Uygulamaları İçin IATF 16949 Sertifikasyonu:

Tedarik zinciri için bileşen temin ediyorsanız, IATF 16949 sertifikasyonu gereksinim listenizin en üstünde olmalıdır. Buna göre Meridian Cable Assemblies , bu sertifika, Uluslararası Otomotiv Örgütü (ISO) ile çalışan otomotiv ticaret birliklerinden ve üreticilerden oluşan Uluslararası Otomotiv Görev Gücü tarafından 1999 yılında oluşturulmuştur. Sertifikasyon, otomotiv tedarik zincirinde dünya çapında değerlendirme ve sertifikasyon sistemlerine birlik getirir.

IATF 16949 aslında ne anlama gelir? Ulusal Kalite Güvencesi Sınırlı Şirketi'ne (NQA) göre, bir şirketin "sürekli iyileştirme, kusur önleme ve değişim ile israfın azaltılmasını sağlayan süreç odaklı bir kalite yönetim sistemi" geliştirdiğini gösterir. Bu sistematik yaklaşım, sürekli olarak kaliteli otomotiv parçaları ve montajları üreten üretim süreçlerine yol açar.

BMW, Stellantis (Chrysler, Dodge, Jeep) ve Ford Motor Şirketi gibi büyük otomobil üreticileri, tedarik zinciri ortaklarının IATF 16949 sertifikasına sahip olmalarını zorunlu tutar. Şunun gibi şirketler Shaoyi (Ningbo) Metal Technology özel metal presleme parçaları ve hassas montajlar için bu sertifikaya sahip olmalılar—şasi, süspansiyon ve yapısal bileşenlerin otomotiv endüstrisi standartlarını karşıladığını doğrulamaktadır.

AWS Kaynak Sertifikasyonları:

Kaynaklı eklemli imal edilmiş montajlar için AWS (Amerikan Kaynak Derneği) sertifikasyonları büyük önem taşır. AWS D9.1 Sac Metal Kaynak Kodu, kalınlığı en fazla 6,07 mm olan sac metalleri kapsayan yeterlilik, işçilik ve muayene kurallarını belirler. AWS Sertifikalı Kaynakçılar, yalnızca iddia etmekle kalmayıp, zorlu testlerle becerilerini kanıtlamışlardır.

ISO 9001 Kalite Yönetimi:

Bu temel sertifikasyon, tüm sektörleri kapsayan genel kalite yönetim sistemlerini ele alır. IATF 16949 kadar özel olmasa da, ISO 9001 bir üreticinin müşteri gereksinimlerini ve ilgili mevzuat standartlarını sürekli karşılamak üzere dokümante edilmiş süreçlere sahip olduğunu gösterir.

Özel Uygulamalar İçin ISO/ITAR Sertifikasyonları:

Göre İnce Metal Parçalar , kısa listeye alınan imalatçıların ürününüzde ISO veya ITAR sertifikalı olduğundan her zaman emin olun. ITAR (Uluslararası Silahlar Ticareti Düzenlemeleri) sertifikası, savunma ve havacılık uygulamaları için gerekli olan uygun belgelendirme süreçlerini ve izlenebilirliği sağlar.

Muayene ve Test Standartları

Sertifikalar sistemleri oluşturur, ancak muayene protokolleri her parçanın aslında teknik özelliklere uyduğundan emin olur. Profesyonel imalatçılar çok boyutlu kalite kontrol uygular:

YEEN Technology'a göre, metal sac işleme için kalite muayene standartları şunları içerir:

- Boyutsal doğruluk doğrulaması: Ulusal standartlar genellikle doğrusal boyutsal toleransların ±0,1 mm ile ±1 mm arasında olmasını gerektirir ve bu ölçümler verniyeli kumpaslar ve mikrometreler kullanılarak yapılır. Açıklık ve kanal genişliği gibi kritik boyutlar daha da katı gereksinimlere tabidir.

- Yüzey kalitesi incelemesi: Sac metal yüzeyleri çatlaklar, çizikler ve girintiler açısından kontrol edilir. Yüzey pürüzlülüğü, görsel muayene ile birlikte pürüzlülük ölçüm cihazları kullanılarak tasarım spesifikasyonlarına uymalıdır.

- Yapısal dayanım testi: Çekme ve bükme testleri, mekanik özellikleri doğrular ve parçaların pratik uygulamalar için yeterli mukavemet ve tokluğa sahip olmasını sağlar.

- Hammaddelerden yapılan doğrulama: Kalite kontrolü kaynaktan başlar—kesim işlemi başlamadan önce sac levhaların tasarım gereksinimlerini karşıladığını onaylamak için malzeme sertifikalarının ve özellik parametrelerinin denetimi yapılır.

Profesyonel işlemler, kritik boyutlar için tam muayeneyle seri üretilen ürünler için örneklem muayeneyi birleştirir. Bu dengeli yaklaşım, üretimi yavaşlatacak darboğazlar oluşturmadan kusurları tespit eder.

Alıcıların Değerlendirmesi Gereken Temel Kalite Göstergeleri:

- Hızlı prototipleme imkanları: Üretim kalıplarına başlamadan önce doğrulama amacıyla üretici, prototip parçaları hızlı bir şekilde üretebilir mi? Shaoyi gibi profesyonel operasyonlar, üretim hacmine geçmeden önce uyum ve işlevselliği doğrulamanızı sağlayan 5 günlük hızlı prototipleme imkânı sunar.

- Teklif dönüş süresi: Detaylı fiyatlandırmayı almak ne kadar sürer? Etkin sistemlere sahip üreticiler, günler yerine saatler içinde teklif sunabilir. Örneğin 12 saatte teklif teslim süresi, verimli operasyonlar ve mühendislik kapasitesinin göstergesidir.

- Kapsamlı DFM desteği: Parçalarınızın üretilebilirliği için üretici, tasarım geri bildirimi sunuyor mu? Profesyonel ortaklar, maliyetli sorunlara dönüşmeden önce olası problemleri tespit ederek tasarımları proaktif olarak değerlendirir.

- Üretim seferlerinde tekrarlanabilirlik: Bazı partiler olağanüstü iken diğerlerinin kullanılmaz hale gelmesi normal değildir. Seferler arasında kalite tutarlılığı hakkında soru sormalısınız—güvenilir üreticiler sıkı istatistiksel süreç kontrolünü korur.

- İzlenebilirlik Sistemleri: İmalatçı, herhangi bir parçayı üretim geçmişi boyunca izleyebilir mi? Kalite izlenebilirliği, sorunların hızlı tanımlanmasını ve düzeltici önlemlerin uygulanmasını sağlar.

- Ekipman kalibrasyon protokolleri: Kesme ve bükme ekipmanları, doğruluğu korumak için düzenli olarak kalibre edilmelidir. Profesyonel atölyeler, kalibrasyon programlarını ve sonuçlarını belgelemektedir.

- İç hat mühendislik desteği: Mühendislik personeline sahip imalatçılar, tasarımlarınızı optimize edebilir, üretimdeki zorluklarla ilgili sorun gidermelerini yapabilir ve proje sürelerinizi önemli ölçüde hızlandırabilir.

Profesyonel imalatçılar ile temel atölyeler arasındaki fark, bu kalite göstergeleri sistematik olarak incelendiğinde netleşir. Sertifikalar dışsal doğrulama sağlar. Muayene protokolleri hataları tespit eder. Hızlı prototipleme ve DFM desteği gibi operasyonel yetenekler ürün geliştirme sürecinizi hızlandırırken riski azaltır.

Kalite standartlarına bu anlayışla donanmış olarak bir sonraki adım, üretimden başlangıç sorgulamasına kadar profesyonel imalatçılarla nasıl etkileşime gireceğinizi bilmektir.

Profesyonel İmalatçılarla Çalışmak

Süreçleri anlıyorsunuz, malzemelerinizi seçtiniz ve tasarımınız DFM ilkelerine uyuyor. Şimdi asıl gerçek an geliyor—belirtimlerinizi gerçek parçalara dönüştürebilecek bir imalatçıyla ortak olmak. Teoriden uygulamaya geçiş birçok alıcıyı zorlasa da sizin için öyle olmak zorunda değil.

Bir profesyonel imalatçıyla çalışmayı bir yol gezisini planlamak gibi düşünün. AMG Industries'e göre, sadece rastgele bir şekilde sürmeye başlayamazsınız—önce haritasını çıkarmalısınız, aksi takdirde kaybolur, hayal kırıklığına uğrarsınız veya çok fazla ödeme yaparsınız. Biraz hazırlık, sorunsuz bir proje ile maliyetli bir felaket arasındaki farkı yaratır.

Proje Özelliklerinizi Hazırlamak

İlk e-postayı göndermeden veya sorgulama araması yapmadan önce düşüncelerinizi düzenlemek için zaman ayırın. Bu ön hazırlık, daha sonra oluşabilecek büyük sorunları engeller ve üreticilere öncelik verilmeye değer profesyonel biri olduğunuzu gösterir.

Hazır olmanız gereken bilgiler nelerdir?

- Parça türü ve karmaşıklığı: Basit braketler mi yoksa karmaşık çok bükümlü muhafazalar mı talep ediyorsunuz? Ne kadar spesifik olursanız üretici için o kadar az tahmin işi kalır.

- Malzeme özellikleri: Malzeme türünü, sınıfını ve kalınlığını tanımlayın. Şuna göre TrueCADD , malzeme seçimi belirtimlerinde tür, sınıf ve kalınlık belirtilmelidir—stok boyutu kalınlık toleransının üreticiye göre değişebileceğini unutmayın.

- Yüzey İşlem Gereksinimleri: Yüzey hazırlığı spesifikasyonlarını, uygunsa primer gereksinimlerini ve üretici tanımlama numaralarıyla birlikte herhangi bir boya veya toz kaplama detaylarını ile istenen kaplama kalınlığını ekleyin.

- Miktar tahminleri: Daha büyük miktarlar genellikle parça başına maliyeti düşürür. Üreticilerin fiyatlandırmayı optimize etmelerine yardımcı olmak için hem başlangıç miktarlarınızı hem de yıllık hacim tahminlerinizi hazırlayın.

- Zaman çizelgesi beklentileri: Parçalara ne zaman gerçekçi bir şekilde ihtiyacınız olacak? Esnekliğinizi anlamak, üreticilerin projenizi üretim programlarına göre düzenlemesine yardımcı olur.

Belgeleme temelleri:

Profesyonel üreticiler, net teknik belgeler bekler. Paketiniz şunları içermelidir:

- CAD dosyaları: sTEP veya IGES gibi formatlarda 3D modeller ve PDF veya DWG formatında 2D çizimler

- Ölçülendirilmiş çizimler: Toleranslar, büküm özellikleri ve delik açıklamaları ile birlikte tam haliyle

- Malzeme Sertifikaları: Malzeme tedarik ediyorsanız, hadde raporlarını ekleyin

- Montaj bağlamı: Parçanızın daha büyük montajlara nasıl oturduğunu gösterin—bu üreticilerin kritik uyum gereksinimlerini anlamasına yardımcı olur

TrueCADD'e göre, yeterli bilgi içermeyen teknik çizimler, imalatçıların tahmine dayalı hareket etmesine neden olur ve bu da malzeme israfına, maliyetli yeniden işlenebilirliğe ve proje gecikmelerine yol açar. Dokümantasyonunuz tamamen belirsizliği ortadan kaldırmalıdır.

İmalatçı Kapasitelerinin Değerlendirilmesi

Her atölye her hizmeti sunmaz; bu yüzden imalatçı kapasitelerini proje gereksinimlerinize uydurmak zaman kazandırır ve hayal kırıklığını önler. Şuna göre York Sheet Metal , kaliteli tedarikçileri diğerlerinden ayıran birkaç temel faktör vardır.

Potansiyel imalatçılara sorulacak sorular:

- Kalite geçmişi: Sürekli olarak kaliteli parçalar alabileceğinizden emin olabilir misiniz? Bir tedarikçi kalite testinizi geçemiyorsa, yeni bir tane bulma zamanı gelmiştir.

- Zamanında teslimat güveni: Anahtar, size ne kadar hızlı ulaştırabilecekleri değil, parçaları vaat edildiği zaman alacağınız konusunda ne kadar emin olduklarıdır. Dürüst tedarikçiler, agresif sözler verip teslimatlarda eksik kalmanın önüne geçmek için gerçekçi olmayan tarihleri reddeder.

- İtibar ve süreklilik: İmalatçı kaç yıldır faaliyet gösteriyor? Sistemlerini ve ekipmanlarını güncellemeye yatırım yapıyor mu? Teknolojinin önünde duran ve ekibine yatırım yapan tedarikçiler, bir ortakta istediğiniz sağlamlığı gösterir.

- İletişim duyarlılığı: Arama veya e-posta gönderdiğinizde yanıt alana kadar geçen süre ne kadar oluyor? İletişimin kalitesi nedir? Küresel müşterilerle çalışmak ve kısaltılmış teslim süreleri, değişen ihtiyaçlarla başa çıkabilecek bir imalatçı gerektirir.

- Zorluklara meydan okumaya isteklilik: Tedarikçi zorlu projelerden kaçınıyor mu? İşinizi büyütmek yeni malzemeler veya teknolojileri entegre etmek demektir; sizinle birlikte risk almayı göze alacak bir ortak bulun.

- Hatalardan sorumluluk alma: Planlanan şekilde gitmeyen şeyler olduğunda, imalatçı sorumluluğu üstlenip düzeltmeye çalışıyor mu? Sorumluluk almak, güvenin temelidir.

Montaj kabiliyetleri önemlidir:

Birçok proje yalnızca imal edilmiş parçalardan daha fazlasını gerektirir—tamamlanmış montajlara ihtiyaç duyar. İmalatçınızın kaynak, sertifika ekleme, yüzey işlemleri ve nihai montaj hizmetleri sunup sunmadığını doğrulayın. Bu adımları tek bir tedarikçiyle birleştirerek lojistiği basitleştirir ve koordinasyon sorunlarını azaltırsınız.

Profesyonel imalatçılarla çalışmak için adım adım süreç:

- Gereksinimlerinizi tam olarak tanımlayın: İrtibata geçmeden önce tüm teknik özelliklerinizi, çizimleri, malzeme gereksinimlerini, miktarları ve zaman planı beklentilerini toplayın.

- 3-5 nitelikli aday belirleyin: Sizin sektörünüzde ve projenizin gerektirdiği özel süreçlerde deneyimi olan imalatçıları araştırın. Sertifikalarını ve yeteneklerini kontrol edin.

- Resmi teklif talep paketleri gönderin: Her adaya aynı anda eksiksiz dokümantasyonu gönderin. Şirket bilgilerinizi, proje kapsamını ve değerlendirme kriterlerini ekleyin.

- Teklifleri sistematik olarak değerlendirin: Fiyatları karşılaştırın, ancak aynı zamanda teslim sürelerini, kalite taahhütlerini ve iletişim kalitesini değerlendirin. En düşük fiyat her zaman en iyi değer demek değildir.

- Numune isteyin veya tesisleri ziyaret edin: Önemli projeler için yetenekleri doğrudan doğrulayın. Ekipman durumunu görün, ekiple tanışın ve kalite sistemlerini doğrudan değerlendirin.

- Şartları görüşün ve anlaşmaları belirleyin: Üretim başlamadan önce ödeme koşullarını, kalite beklentilerini, teslimat programlarını ve sorunların çözümüne ilişkin prosedürleri netleştirin.

- İlk örnekleri onaylayın: Tam üretim sürecine izin vermeden önce, ilk üretim numunelerini teknik özelliklerinizle karşılaştırarak inceleyin.

- Sürekli iletişimi sürdürün: Üretim boyunca düzenli olarak iletişim halinde kalın. Sorunlara hemen müdahale edin ve üreticinizin gelişmesine yardımcı olacak geri bildirimde bulunun.

En iyi imalatçı ilişkileri, açık iletişim, karşılıklı saygı ve kaliteli sonuçlara ortak bağlılık sayesinde her iki tarafın da fayda sağladığı gerçek ortaklıklara dönüşür. Doğru eşleşmeyi bulmak başlangıçta çaba gerektirir ancak projeniz boyunca ve genellikle yıllarca süren iş birlikleri boyunca kazanç sağlar.

İmalat Projelerinizle İlerlemek

Şimdi profesyonel sac metal imalatının tam manzarasını incelediniz—endüstriyel düzeydeki çalışmayla kendin yap yaklaşımlarını ayırt etmekten imalatçı kapasitelerini değerlendirmeye kadar her şeyi ele aldınız. Ancak eylem olmadan bilgi sadece teori olarak kalır. Peki bundan sonra nereye gideceksiniz?

Cevap tamamen imalat yolculuğunuzda nerede durduğunuza bağlıdır. Temel kavramları hâlâ araştırıyor olabilirsiniz ya da yarın fiyat teklifi istemeye hazırsınız, ilerleme yolu herkes için farklı görünür.

Herhangi bir profesyonel sac metal imalat projesinin başarısı üç temele bağlıdır: uygulama gereksinimlerinize uygun malzemeler seçmek, üreticilerin verimli bir şekilde üretebileceği parçalar tasarlamak ve kalite standartlarınızla uyumlu sertifikalı üreticilerle ortaklık kurmak.

İmalat Projeniz İçin Anahtar Çıkarımlar

Şimdi nerede olduğunuz doğrultusunda eyleme dönüştürülebilir içgörüler halinde ele aldığımız her şeyi özetleyelim:

Hâlâ süreçleri öğreniyorsanız:

- Kesme, şekillendirme, delme ve birleştirme işlemlerinin dört temel süreç kategorisi olduğunu ve bunların her birinin parçanızın nihai kalitesini ve maliyetini farklı şekillerde etkilediğini anlayın

- Lazer kesmenin ince-orta kalınlıkta levhalar için hassas işlerde yaygın olarak kullanıldığını, plazma kesmenin ise daha kalın malzemelerde daha ekonomik olduğunu fark edin

- Kaynaklı birleştirmeler için AWS Sertifikalı Kaynakçılar sektörün kalite standardıdır—kaynak önemliyse bu belgeyi her zaman doğrulayın

Malzeme seçimi yapıyorsanız:

- Şartnameleri nihai hale getirmeden önce mekanik gereksinimleri, çevresel etkilenimi ve bütçe sınırlarını malzeme özelliklerine uydurun

- Paslanmaz çelik zorlu ortamlar için eşsiz dayanıklılık sunar; alüminyum ağırlık tasarrufu sağlar; soğuk haddelenmiş çelik en ekonomik iç mekan seçeneğini sunar

- Gauge numaraları ters orantılı çalışır—daha düşük numaralar daha kalın malzeme anlamına gelir. 10 gauge sac yaklaşık olarak 3,4 mm, 26 gauge ise sadece yaklaşık 0,45 mm'dir

Tasarım optimizasyonuna odaklanıyorsanız:

- Çatlak oluşmasını önlemek için iç büküm yarıçaplarının malzeme kalınlığına en az eşit olmasını sağlayın

- Deformasyonu engellemek için deliklerin büküm yerlerinden minimum 2× malzeme kalınlığı kadar uzakta olmasını sağlayın

- Takım maliyetlerini düşürmek ve üretimi hızlandırmak için standart delik boyutları ve tutarlı büküm yarıçapları belirtin

- Tasarım aşamanızın erken safhalarında imalatçılarla iş birliği yapın—önleme her zaman düzeltmeden daha ucuzdur

Bir imalatçı bulmaya hazırsanız:

- Otomotiv uygulamaları için IATF 16949 ve kritik birleşimler için AWS kaynak sertifikaları gibi belgeleri doğrulayın

- Teklif talep etmeden önce, CAD dosyaları, ölçümlü çizimler, malzeme özellikleri ve yüzey kaplama gereksinimleri dahil olmak üzere tüm dokümantasyonu hazırlayın

- Hızlı prototipleme kabiliyetlerini, teklif teslim sürelerini ve üretim için tasarım (DFM) desteğini profesyonel operasyonların göstergesi olarak değerlendirin

- Planlanan şekilde gitmeyen durumlarda hesap verebilirlik konusunu sorun—bu gerçek ortaklık potansiyelini ortaya çıkarır

Bir Sonraki Adımı Atmak

Profesyonel sac metal imalat kılavuzunuz, size somut eylemler doğrultusunda yönelten öneriler sunmadan tamamlanmış sayılmaz. Mevcut ihtiyaçlarınıza göre ilerlemek için şu adımları izleyin:

Sac metal imalat proje planlaması için:

Gereksinimlerinizi tam olarak belgeleyerek başlayın. Herhangi bir imalatçıyla görüşmeden önce parça çizimlerini, malzeme spesifikasyonlarını, miktar tahminlerini ve zaman planı beklentilerini toplayın. Sektörün en iyi uygulamalarına göre, tasarımlar nihai hâle gelmeden önce fikir aşamasında erken dönemde ortaklarla bir araya gelmek, sonuçları önemli ölçüde iyileştirir. Hassas imalatçılar, vizyonunuzun gerçekçi kalmasını sağlarken engelleri en aza indirecek önerilerde bulunabilir.

Özel sac metal imalat hizmetleri için:

Sertifikaları ve yetenekleri özel uygulamanıza uygun imalatçıları belirleyin. Otomotiv presleme ve hassas metal montajlar için Shaoyi (Ningbo) Metal Technology iATF 16949 sertifikalı kalite, 5 günde hızlı prototipleme ve kapsamlı DFM desteği sunan üreticiler—üretim kalıplarına başlamadan önce tasarımlarınızı hızlıca doğrulamanızı sağlar. 12 saatte teklif hazırlama süreleri ayrıca proje takvimlerini hızlandıran operasyonel verimliliğin bir göstergesidir.

Sürekli imalat iş birlikleri için:

En iyi tedarikçi ilişkileri, gerçek iş birliklerine dönüşür. Kaliteli imalatçıları mühendislik ekibinizin uzantıları gibi değerlendirin. Tahminleri paylaşın, geri bildirimde bulunun ve projelerin sorunsuz ilerlemesini sağlayan iletişim altyapısına yatırım yapın. Bu ortaklıkları geliştiren şirketler, imalatı işlem odaklı satın almaya benzetenlerden sürekli olarak daha iyi performans gösterir.

Ne aşamada olursanız olun şunu unutmayın: profesyonel sac metal imalatı, düz metal levhaları neredeyse her sektörü besleyen hassas bileşenlere dönüştürür. Burada edindiğiniz bilgiler, daha akıllıca kararlar almanızı, imalatçılarla daha etkili iletişim kurmanızı ve sonunda daha düşük maliyetle daha hızlı ve daha iyi parçalar elde etmenizi sağlar. Artık bu bilgiyi harekete geçirmenin zamanı geldi.

Profesyonel Sac Metal İmalatı Hakkında Sıkça Sorulan Sorular

1. Sac metal üretimi ile imalat arasındaki fark nedir?

Sac metal üretimi, haddeleme ve işleme operasyonları yoluyla ham metal levhaların ölçeklenebilir şekilde üretimine odaklanır. İmalat ise bu levhaları kesme, bükme, delme ve birleştirme süreçleriyle özel bileşenlere dönüştürür. Profesyonel imalatçılar, standartlaştırılmış malzemeleri alarak otomotiv şasilerinden HVAC sistemlerine kadar olan uygulamalar için belirli mühendislik toleranslarını ve uyumluluk standartlarını karşılayan özel çözümler oluşturarak bu boşluğu kapatır.

2. Profesyonel bir sac metal imalatçısında hangi sertifikaları aramalıyım?

Otomotiv uygulamaları için IATF 16949 sertifikası, kusur önleme konusunda süreç odaklı kalite yönetim sistemlerini doğruladığından hayati öneme sahiptir. AWS kaynak sertifikaları, kaynakçıların kalınlığı 6,07 mm'ye kadar olan sac metal için sektör standartlarını karşıladığını garanti eder. ISO 9001 genel kalite yönetimini kapsar, ITAR sertifikası ise savunma ve havacılık uygulamaları için gereklidir. Shaoyi (Ningbo) Metal Technology gibi imalatçılar, hassas otomotiv presleme ve montaj işlemleri için IATF 16949 sertifikasına sahiptir.

3. Profesyonel sac metal imalatında yaygın olarak hangi malzemeler kullanılır?

En yaygın malzemeler arasında gıda ve tıbbi ekipmanlarda korozyon direnci için paslanmaz çelik (304/316), hafif havacılık ve otomotiv parçaları için alüminyum, ekonomik iç mekan uygulamaları için soğuk haddelenmiş çelik, HVAC ve dış mekan muhafazaları için galvanizli çelik ile elektrik bileşenleri için bakır bulunur. Malzeme seçimi, mekanik gereksinimlere, çevresel etkilere, şekillendirilebilirlik ihtiyaçlarına, ağırlık sınırlamalarına ve bütçe parametrelerine bağlıdır.

sac metal imalatında Üretilebilirlik İçin Tasarım (DFM) nedir?

DFM ilkeleri, maliyetleri azaltırken verimli üretimi optimize eder. Temel kurallar arasında büküm yarıçaplarının en az malzeme kalınlığı kadar tutulması, deliklerin büküm çizgilerinden en az 2 kat malzeme kalınlığı mesafede konumlandırılması, köşelere büküm rahatlatma kesimlerinin eklenmesi, flanşların en az 4 kat malzeme kalınlığında olması ve bükümlerin tane yönüne dik yönde yapılması yer alır. Shaoyi gibi profesyonel imalatçılar, üretimden önce olası sorunları tespit etmek için kapsamlı DFM desteği sunar.

3. Sac metal imalatı teklifi talep ederken teknik özellikleri nasıl hazırlarım?

STEP veya IGES formatında CAD dosyaları, toleranslı ölçülendirilmiş 2D çizimler, malzeme türü ve kalite spesifikasyonları, kaplama detayları ile birlikte yüzey işlem gereksinimleri, başlangıç ve yıllık hacimler için miktar tahminleri ve zaman çizelgesi beklentileri dahil olmak üzere eksiksiz belgeler hazırlayın. Açık ve net teknik özellikler belirsizliği ortadan kaldırır, maliyetli yeniden işlenmeyi önler ve üreticilerin doğru teklifleri hızlı bir şekilde sunmasını sağlar—bazı profesyonel işletmeler uygun belgelerle 12 saatte teklif vermeyi sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —