Otomotiv Sacı için Çelik Kalitelerinin Seçimi: Mühendislik Kriterleri

Özet

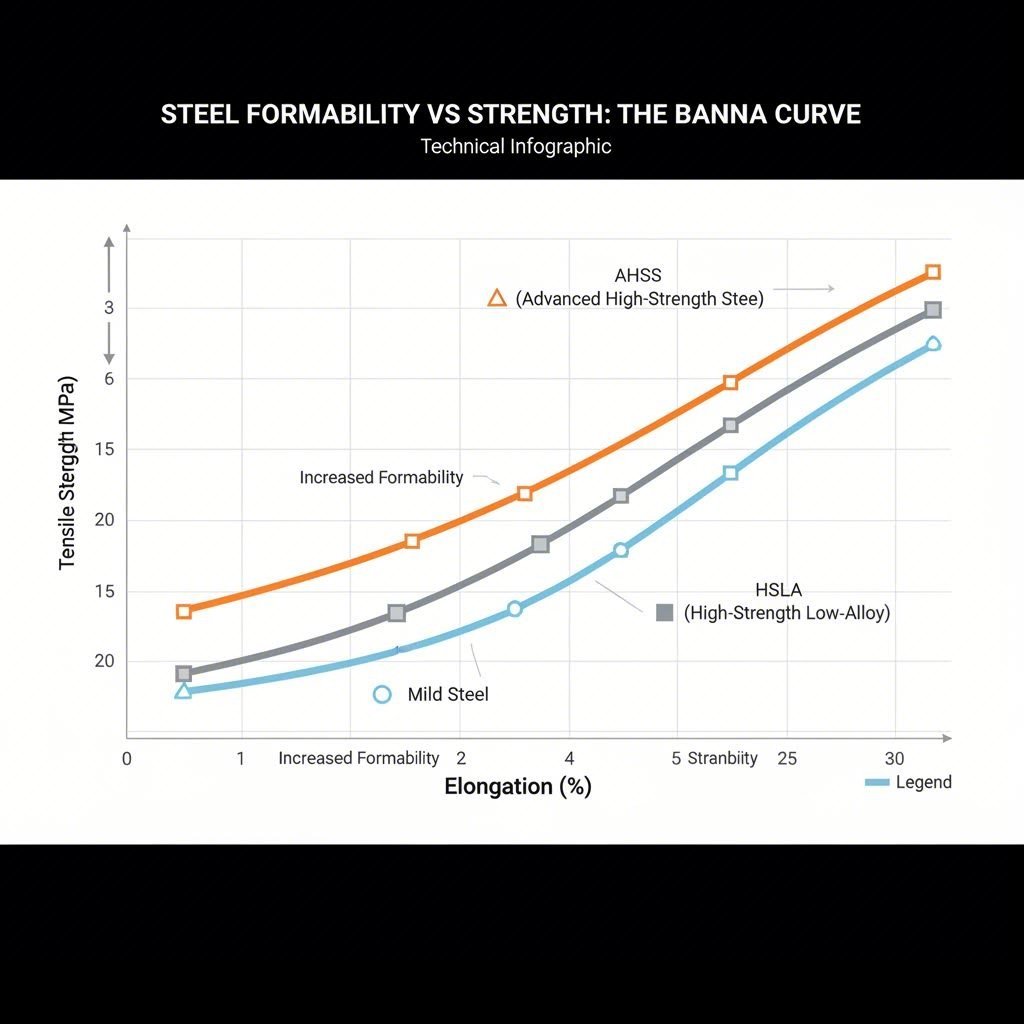

Otomotiv preslemesi için optimal çelik kalitelerinin seçilmesi, şekillendirilebilirlik (süneklik), mekanik dayanım (akma/çekme) ve üretim maliyeti arasındaki üç rekabetçi değişken arasında hassas bir denge gerektirir. Görünen dış gövde panelleri için düşük karbonlu çeliklerin (örneğin SAE 1008) yüzey kalitesi nedeniyle hâlâ standart olarak kullanılmasıyla birlikte, modern güvenlik gereksinimleri sektörü yapısal bütünlük için Yüksek Mukavemetli Düşük Alaşımlı (HSLA) ve İleri Yüksek Mukavemetli Çeliklere (AHSS) doğru kaydırmıştır. Başarılı malzeme seçimi, metalin yırtılmadan uzama kabiliyeti ile çarpışma enerjisini emme kapasitesi arasındaki ödünleşimi anlamaya bağlıdır.

Kritik Seçim Faktörleri: Mühendislik Kriterleri

Bir sınıflandırma belirlenmeden önce, mühendisler malzemenin mekanik özelliklerini parçanın geometrisi ve işlevi açısından değerlendirmelidir. Otomotiv sac işlemede temel ticari uzlaşma evrensel olarak bilinmektedir: mukavemet artarken, şekillendirilebilirlik genellikle azalır. Bu ters ilişki, derin çekme parçaları için malzeme seçiminde uzamayı öncelikli hale getirirken, güvenlik açısından kritik bileşenlerde çekme mukavemetini öncelikli hale getirir.

Sac malzemeleri için temel performans göstergeleri şunlardır:

- Akma Mukavemeti vs. Çekme Mukavemeti: Akma mukavemeti elastik deformasyonun sınırını belirlerken, çekme mukavemeti kırılma noktasını tanımlar. Yapısal parçalar için, yük altında kalıcı deformasyonu engellemek açısından yüksek akma noktası kritiktir.

- Uzama (n-değeri): İş sertleştirmesi üssü (n-değeri) çeliğin şekil değiştirme dağılımının ne kadar iyi olduğunu gösterir. Daha yüksek n-değerleri, yerel incelme veya yırtılmadan daha karmaşık şekillerin oluşturulmasına olanak tanır.

- Anizotropi (r-değeri): Bu, malzemenin incelme direncini ölçer. Yağ panoları veya gaz tankları gibi derin çekme uygulamaları için yüksek r-değeri esastır.

Maliyet verimliliği de kilit bir rol oynar. Gelişmiş kaliteler ağırlık azaltma imkanı sunsa da, artan aşınmayı yönetmek için genellikle daha yüksek tonajlı preslere ve daha maliyetli kalıp kaplamalarına ihtiyaç duyarlar. Şöyledir: Worthy Hardware , bu parametreleri anlamak, çatlama veya aşırı yaylanma gibi maliyetli üretim hatalarından kaçınmanın ilk adımıdır.

Standart Karbon Çelik Kaliteleri (İş Gücü)

Karbon çelikler, toplam araç ağırlığının önemli bir yüzdesini oluşturarak otomotiv üretiminde temel taş olmaya devam eder. Bu kaliteler, sertliklerini ve sünekliklerini doğrudan etkileyen karbon içeriklerine göre sınıflandırılır.

Düşük Karbonlu ve Hafif Çelik (SAE 1008, 1010)

Genellikle hafif çelik olarak adlandırılan düşük karbonlu çelikler, tipik olarak %0,25'ten az karbon içerir. Örneğin SAE 1008 ve SAE 1010 "A Sınıfı" görünen yüzey parçaları için endüstri standardı, örneğin koruyucular, kapaklar ve kapı panelleri. Yüksek esneklikleri, çatlamadan karmaşık, süpürücü eğriliklere basılmasına izin verir. Ayrıca, kolayca kaynaklanabilir ve boyanabilirler, bu da onları Body-in-White (BIW) montajı için ideal hale getirir.

Orta ve yüksek karbonlu çelik (SAE 1045, 1095)

Karbon içeriği arttıkça, çelik daha sert ve daha güçlü olur, ancak önemli ölçüde daha az şekillenebilir hale gelir. Orta karbon sınıfları gibi SAE 1045 düğmeler veya koltuklar gibi daha yüksek aşınma direnci gerektiren parçalar için kullanılır. Yüksek karbonlu çelikler, örneğin SAE 1095 , yaylar veya klipsler gibi aşırı sertlik ve şekil tutma gerektiren uygulamalarda en iyi şekilde çalışır. Talan Products bu sınıfların üstün dayanıklılık sunmasına rağmen, sıklıkla çoklu şekillendirme aşamaları veya ısı işlemini gerektiren damgalama işlemini zorladıklarını belirtir.

| Sınıf kategorisi | SAE'nin ortak sınıfları | Tipik Otomotiv Uygulaması | Temel Özellik |

|---|---|---|---|

| Düşük karbon | SAE 1008, 1010, A36 | Karosere panelleri, şasi kaplamaları | Yüksek şekillendirilebilirlik, mükemmel yüzey finişi |

| Orta karbon | SAE 1045, 1050 | Döner, akslar, koltuklar | Dengeli dayanıklılık ve aşınma direnci |

| Yüksek Karbon | SAE 1080, 1095 | Yaylar, yıkayıcılar, klemler | Yüksek sertlik, kırılganlık oluşturma davranışı |

Yüksek Güçlü ve Gelişmiş Çelikler (HSLA & AHSS)

Kıtlık ekonomisi standartlarını ve çarpışma güvenliği düzenlemelerini zorlamak için otomotiv mühendisleri giderek daha fazla yüksek dayanıklı düşük alaşımlı (HSLA) ve gelişmiş yüksek dayanıklı çeliklere (AHSS) yöneliyor. Bu malzemeler, üreticilerin yapısal bütünlüğünü feda etmeden ağırlığı azaltmak için daha ince ölçümler (açık ölçüm) kullanmalarını sağlar.

HSLA çelikleri vanadyum veya niyob gibi elementlerle mikro alaşım yoluyla dayanıklılıklarını elde ederler. Şasi bileşenleri, süspansiyon kolları ve takviye için yaygın olarak kullanılırlar. AHSS , iki fazlı (DP) ve dönüşümlü plastiklik (TRIP) çelikleri de dahil olmak üzere, sıklıkla 800 MPa'yı aşan germe mukavemetleri ile daha da agresif bir güç ağırlık oranı sunar.

Bu malzemelerin işlenmesi özel yetenek gerektirir. Daha yüksek dayanıklılık, önemli bir "bağlantı" ile sonuçlanır. Bu sorunla başa çıkmak için gelişmiş bir matris tasarımı ve ağır baskı hatları gereklidir. Kontrol kolları veya alt çerçeveler gibi karmaşık yapısal bileşenler için, yüksek tonluk gereksinimlerini karşılayabilen bir üreticinin ortaklığı gereklidir. Şirketler gibi Shaoyi Metal Technology iATF 16949 sertifikalı hassasiyet ve 600 tona kadar baskı kapasitesini kullanmak, bu kritik güvenlik bileşenlerini etkili bir şekilde sunmak için.

Korozyona dayanıklı ve paslanmaz seçenekler

Egzoz sistemleri veya dış kaplama gibi sert ortamlara maruz kalan bileşenler için korozyon direnci belirleyici bir faktör haline gelir. Galvanize (zink kaplama) karbon çelik gövde panellerini korurken, özel uygulamalar paslanmaz çeliklerin özgün özelliklerini talep eder.

Ferritik paslanmaz çelik (400 Serisi): 409 sınıfı otomotiv egzoz sistemleri için tercih edilen sınıf. 300 serisine göre daha düşük maliyetle yeterli korozyon direnci sunar ve yüksek sıcaklıklarda oksidasyona direnir. Manyetiktir ve orta derecede şekillenebilir.

Austenit Paslanmaz Çelik (300 Serisi): 304 sınıfı üstün korozyon direnci ve manyetik olmayan, estetik olarak hoş bir bitki sağlar. Buna göre Larson Aracı ve Damgalama , bu sınıf dekoratif dekorasyon, tekerlek kapakları ve pas kabul edilemez parçalar için tercih edilir. Bununla birlikte, daha pahalıdır ve damgalama işlemini karmaşıklaştırabilecek iş sertleşmesine duyarlıdır.

Uygulama Haritası: Hangi Bölüm için Hangi Sınıf?

Doğru malzemeyi seçmek, en sonunda parçanın araç mimarisinde yerleşmesinin ve kullanımının bir fonksiyonudur. Bu karar matrisi seçim sürecini kolaylaştırmaya yardımcı olur:

- Görünür dış (Deri Panelleri): Öncelikli olarak yüzey kalitesi ve şekillendirilebilirliği. Kullanım: Düşük karbonlu / IF çelikleri / pişirilmiş sertleştirme çelikleri.

- Güvenlik kafesi (Sütunlar, Çatı rayları): Öncelik enerji emici ve çarpma koruması. Kullanım: Çift fazlı (DP) veya Boron Çelik (Sıcak damgalanmış).

- Şasi & Süspansiyon: Öncelikle yorgunluk dayanıklılığı ve dayanıklılığı. Kullanım: HSLA 350/420.

- Egzoz ve Isı Kalkanları: Öncelik ısı ve korozyon direnci. Kullanım: 409 paslanmaz veya alüminyumlu çelik.

Malzeme özelliklerini uygulamanın belirli stres ve çevresel koşullarına göre eşleştirerek, mühendisler üretim maliyetlerini kontrol ederken uzun ömür ve performans sağlayabilirler.

Çelik Seçim Stratejileri Özet

Basit yumuşak çeliklerden karmaşık çok fazlı alaşımlara geçiş, modern otomotiv mühendisliğinin evrimini temsil eder. Başarılı damgalama projeleri sadece bir tablodan bir not seçmeye değil, bileşenlerin tüm yaşam döngüsünü analiz etmeye dayanır. Elektrikli araçların hafif ağırlık taleplerine veya ticari kamyonların dayanıklılığına göre optimize edilse de, doğru çelik sınıfı otomobil güvenliğinin ve verimliliğinin temeli olarak hizmet eder.

Sıkça Sorulan Sorular

1. Birinci sınıf. HSLA ile hafif çelik arasında damgalama açısından fark nedir?

HSLA (Yüksek Güçlü Düşük Alaşımlı) çelik, daha ince ve daha hafif parçalar için izin veren alaşım elemanlarının eklenmesi nedeniyle hafif çelikten önemli ölçüde daha dayanıklıdır. Bununla birlikte, HSLA daha az şekillenebilir ve daha yüksek bir yaylama yapısı vardır, derin çekilen gövde panelleri için kullanılan yumuşak, esnek hafif çeliklere kıyasla daha fazla kuvvet ve hassas ölçeklendirme telafi gerektirir.

2. Bir şey. Neden SAE 1008 otomobil gövde panelleri için tercih edilir?

SAE 1008, mükemmel şekillendirilebilirliği ve yüzey kaplama kalitesi nedeniyle tercih edilir. Düşük karbon içeriği, parçanın çatlamadan karmaşık ve pürüzsüz şekillere çekilmesine olanak tanır ve araç dış yüzeyinin görsel çekiciliği açısından kritik olan boyama için tutarlı bir yüzey sağlar.

3. Paslanmaz çelik, otomotiv yapısal parçalarında kullanılabilir mi?

Paslanmaz çelik son derece güçlü ve korozyona dayanıklı olsa da genellikle AHSS veya HSLA'ya kıyasla yapısal güvenlik gövdesinde yaygın kullanım için çok maliyetlidir. Genellikle egzoz sistemleri (yüksek ısı direnci) ve dekoratif süslemeler (korozyon direnci) için ayrılmıştır, ancak bazı özel yüksek performans uygulamaları yapısal amaçlarla kullanabilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —