Metal Lazer Kesme Maliyetleri Ortaya Çıkarıldı: Plazma ve Su Jeti Rekabet Edemez

Metal Lazer Kesim Teknolojisini Anlamak

Bir ışın demeti katı çeliği tereyağı gibi nasıl keser? Metal lazer kesme, ham gücü cerrahi hassasiyetle birleştiren modern üretimdeki en dönüştürücü gelişmelerden biridir. Bu teknoloji, karmaşık uzay araçları bileşenlerinden otomotiv şasilerinin seri üretimine kadar endüstrilerin imalata yaklaşımını kökten değiştirmiştir.

Peki lazer kesme nedir? Temel olarak bu süreç, yüksek güçlü bir lazer kullanır ve optik sistemler ile bilgisayarlı sayısal kontrol (CNC) aracılığıyla metal dahil çeşitli malzemeleri keser. Odaklanmış lazer ışını malzemeyi yakar, eritir veya buharlaştırırken, gaz püskürten bir jet artıkları uzaklaştırır ve yüksek kaliteli yüzey bitişli bir kenar bırakır. Güneş ışığını büyüteçle odaklamaya benzetebilirsiniz—ancak üstel olarak daha güçlü ve çok daha hassas kontrollü.

Odaklanmış Işığın Metal İmalatını Nasıl Değiştirdiği

Bir kurşun kalemin ucu büyüklüğünden daha küçük bir noktaya devasa miktarda enerjiyi odakladığınızı hayal edin. Kesme makinesi için bir lazer tam olarak bunu başarır. Lazer ışını, kapalı bir kap içinde elektriksel deşarjlarla lasing malzemelerin uyarılmasıyla oluşturulur. Bu malzeme, kısmi bir ayna aracılığıyla iç yansıma ile kuvvetlendirilir ve enerjisi koherant, monokromatik bir ışık hüzmesi olarak dışarı atılana kadar büyütülür.

İşte bu noktada durum etkileyici hâle geliyor: bir lazer ışınının en dar noktasında çapı genellikle 0,32 mm'nin (0,0125 inç) altında olur. Ancak malzeme kalınlığına bağlı olarak 0,10 mm'ye (0,004 inç) kadar dar kerf genişlikleri elde edilebilir. Bu inanılmaz hassasiyet, üreticilerin geleneksel kesme yöntemlerinin hiçbir zaman yakalayamayacağı karmaşık geometriler oluşturmasını mümkün kılar.

Hassas Metal Kesiminin Ardındaki Bilim

Kenarın dışında bir yerden kesmeye başlamanız gerektiğinde, delme işlemi devreye girer. Yüksek güçlü darbeli bir lazer malzemenin içine doğru yaklaşık 13 mm (0,5 inç) kalınlığındaki paslanmaz çelik levhayı delene kadar 5-15 saniye yanarak ilerler. Bundan sonra lazer metal kesme cihazı, programlanmış CNC yollarını olağanüstü bir doğrulukla takip eder.

Hassas lazer kesim, ±0,005 inç (±0,13 mm) kadar dar toleranslar sağlar ve mikronların önemli olduğu—tıbbi cihaz üretiminden havacılık yapısal bileşenlerine kadar—endüstriler için vazgeçilmez hale gelir.

Bu teknoloji neden üretim sektörlerinde yaygın olarak vazgeçilmez hale geldi? Cevap, eşsiz hassasiyet, minimum malzeme kaybı ve kalıp değişikliği gerektirmeden karmaşık tasarımlarla başa çıkabilme gibi avantajlarının birleşiminde yatıyor. Otomotiv üreticileri, şasi bileşenlerinin tutarlılığı için bu teknolojiye güvenir. Havacılık mühendisleri, toleransların tartışmasız olduğu yapısal parçalar için buna güveniyor. Tıbbi cihaz şirketleri ise mutlak doğruluk gerektiren karmaşık aletler için bu teknolojiye bağımlıdır.

Teknoloji gelişmeye devam ediyor ve artık fiber lazerler aynı enerji çıktısı için yaklaşık dört kat daha fazla etkili güç sağlayan daha dar ışınlar üretiyor. Bu gelişme, hassas lazer kesimi daha hızlı, daha verimli hale getirdi ve daha önce önemli zorluklar oluşturan yansıtıcı metallerin işlenmesini mümkün kıldı.

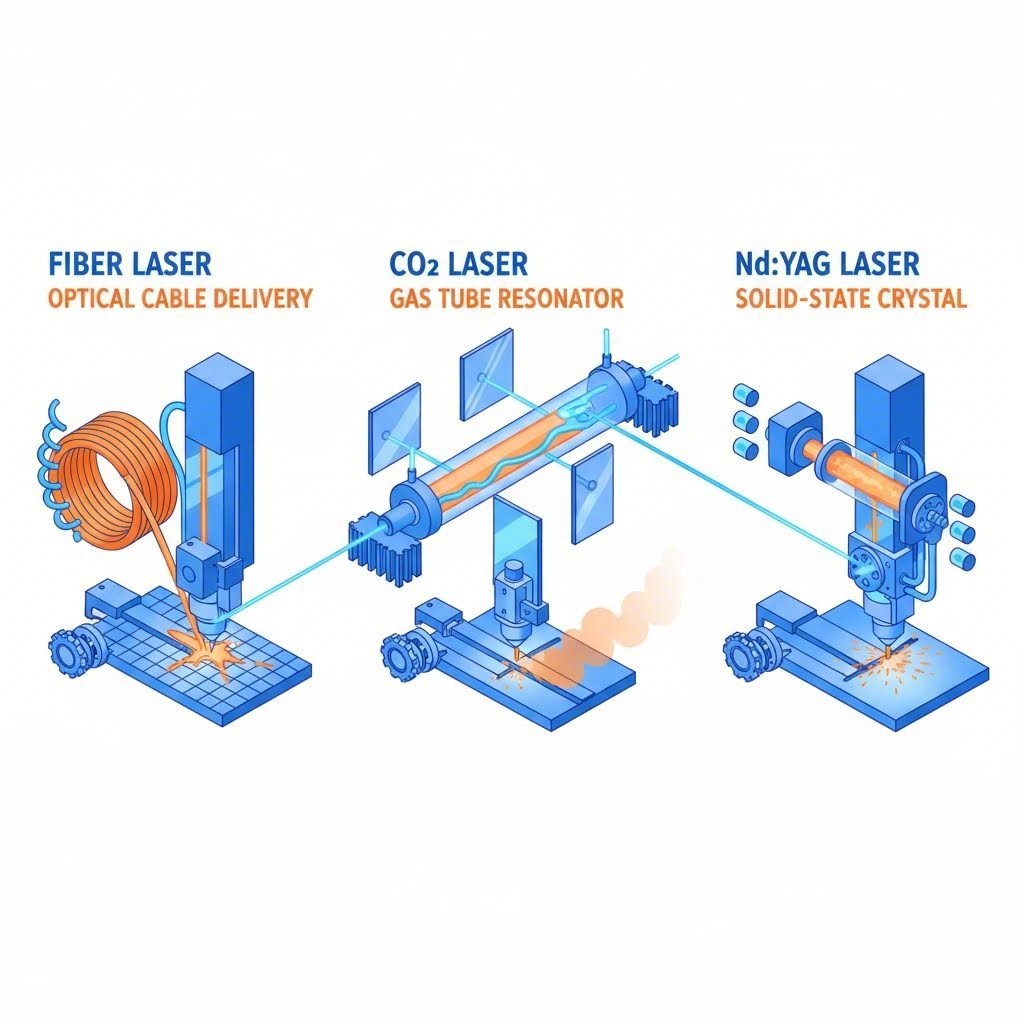

Fiber Lazer ile CO2 ve Nd YAG Sistemlerinin Karşılaştırılması

Metal imalatçınız neden bir lazer türünü diğerine göre mi önerdiğini hiç merak ettiniz? Cevap temel fizikte yatıyor ve bu farkları anlamak üretim maliyetlerinizden binlerce dolar tasarruf etmenizi sağlayabilir. Metal lazer kesimde hakim olan üç ana teknoloji vardır: CO2, fiber ve Nd:YAG lazerler. Her biri malzemelerinize, kalınlık gereksinimlerinize ve üretim hacminize bağlı olarak farklı avantajlar sunar.

Fiber Lazer Teknolojisi Açıklanıyor

Fiber lazerler metal kesim dünyasını dönüştürdü ve eski teknolojileri geride bırakarak hızlarıyla pazarın %60'ını ele geçirdi. Peki bir fiber lazer kesme makinesi neden bu kadar etkili kılar?

Bu teknoloji, itriyum gibi nadir toprak elementleriyle katkılı fiber optik kablolar aracılığıyla lazer ışığı üretir. Bu katı hal yaklaşımı yaklaşık 1 mikron (1.064 nm) dalga boyunda bir ışık oluşturur—CO2 lazerlerinden önemli ölçüde daha kısadır. Bunun önemi şudur: metaller bu daha kısa dalgayı çok daha verimli şekilde soğurur; yani kesme gücü malzeme yüzeyine yansımak yerine doğrudan iletilir.

Bir cnc fiber lazer kesme makinesi birçok önemli avantaj sunar:

- Olağanüstü Verimlilik: Modern fiber sistemleri yüzde 50'ye varan duvar-priz verimliliği elde ederken CO2 sistemlerinde bu oran sadece yüzde 10-15'tir

- Üstün yansıyan metal işleme kabiliyeti: Alüminyum, bakır ve pirinç geri yansıma hasarı olmadan temiz bir şekilde kesilebilir

- Minimum Bakım: Hizalama gereken aynalar yok, değiştirilecek gaz tüpleri yok—sadece katı hal güvenilirliği

- Kompakt Ayak Izı: Fiber iletim karmaşık ışın yolu gereksinimlerini ortadan kaldırır

Fiber lazer cnc yaklaşımı, sac metal uygulamalarında üretimi dönüştüren verimlilik oranları sunduğu için hakim hale gelmiştir. Tesisler, eşdeğer CO2 sistemlerine kıyasla saatte 277 parçaya kadar işlem yapabildiklerini bildirmektedir.

CO2 ve Fiber Performans Farkları

Fiber lazerler metal kesimde hakim olsa da CO2 sistemler tamamen ortadan kalkmamıştır—kendi nişlerini bulmuşlardır. Her bir teknolojinin ne zaman üstün olduğunu anlamak, ekipman ve hizmet kararlarınızda daha akıllıca hareket etmenizi sağlar.

CO2 lazerler, ışınlarını karbon dioksitten oluşan bir gaz karışımı kullanarak üretir ve 10.600 nm dalga boyunda ışın yayar. Bu daha uzun dalga boyu malzemelerle farklı şekilde etkileşime girer. Ahşap, akrilik, deri ve tekstil gibi metaller olmayan maddeler bu dalgayı kolayca soğurur ve bu nedenle bu uygulamalar için CO2 lazerler tercih edilir. Ancak metaller bu dalga boyunu daha kolay yansıttığından kesim verimliliği düşer.

Fiber lazer kesme sistemlerinin avantajları, işletme maliyetleri incelendiğinde çok belirgin hale gelir. Enerji maliyetleri saat başına CO2 sistemlerinde yaklaşık 12,73 USD iken karşılaştırılabilir fiber sistemlerde 3,50-4,00 USD arasındadır. Yıllık bakım maliyetleri de benzer bir tablo çizer: fiber sistemlerde 200-400 USD, CO2 ekipmanlarda ise 1.000-2.000 USD arasıdır.

Nd:YAG (neodim katkılı itriyum alüminyum granat) lazerleri özelleşmiş bir konuma sahiptir. Bu katı hal sistemleri, derin nüfuz gerektiren uygulamalar için yüksek tepe gücü sağlar—kaynak yapma, derin gravür ve kalın malzemeleri kesme gibi işlemler buna örnektir. Ancak düşük verimlilikleri ve daha yüksek bakım gereksinimleri, genel metal kesiminde yaygın benimsenmeyi sınırlar.

| Speksiyasyon | Fiber Laser | Co2 laser | Nd:YAG Lazer |

|---|---|---|---|

| Dalga boyu | 1.064 nm | 10.600 nm | 1.064 nm |

| Enerji Verimliliği | 30-50% | 10-15% | 3-10% |

| Metal Uyumluluğu | Mükemmel (yansıtıcı metaller dahil tüm metaller) | İyi (yansıtıcı olmayan metaller) | İyi (kalın metaller) |

| Kesme Hızı (İnce Metal) | cO2'ye göre 3-5 kat daha hızlı | Başlangıç | Fiber'e göre daha yavaş |

| Saatlik İşletme Maliyeti | $3.50-4.00 | $12.73 | $15-20+ |

| Yıllık bakım | $200-400 | $1,000-2,000 | $2,000+ |

| En İyi Uygulamalar | Sac metal, yansıtmalı metaller, yüksek hacimli üretim | Metal olmayanlar, 25 mm'den kalın levhalar | Derin gravür, kaynak, kalın levha özel uygulamaları |

Neden fiber lazerler metal kesimde baskın tercih hâline geldi? Rakamlar hikâyeyi anlatıyor. Beş yıl boyunca toplam mülkiyet maliyeti, CO2 sistemleri için 1.175.000 ABD doları iken fiber sistemlerde 655.000 ABD dolarıdır—bu fark doğrudan kârınıza 520.000 ABD doları ekler. CO2 sistemlerin %85-90'ına kıyasla %95-98 kullanılabilirlik oranlarını da göz önünde bulundurursanız, verimlilik avantajları çok daha belirgin şekilde artar.

Ancak CO2 lazerler, kenar kalitesinin hızın önünde geldiği 25 mm'den kalın malzemeleri kesmede hâlâ üstün performans gösterir. Ayrıca ahşap, plastik ve tekstil ile ara sıra yapılan metal işlemlerini birlikte yapan karışık materyal atölyeleri için eşsiz kalmaya devam eder. 15-25 mm kalınlık aralığı, özel kalite gereksinimleriniz ve üretim hacminizin karar verici olduğu bir geçiş bölgesini temsil eder.

Lazer teknolojileri konusunda bu temele sahipken artık her sistemle en iyi çalışan metalleri incelemeye hazırsınız ve burada malzeme uyumluluğu bir sonraki kritik dikkat edilmesi gereken husus haline gelir.

Metal Türleri ve Kalınlık Kapasiteleri

Aslında hangi metalleri kesebilirsiniz ve ne kadar kalınlığa gidebilirsiniz? Bu sorunun cevabı projenizin başarılı olup olmayacağı ya da aksayacağı belirler. Malzeme uyumluluğunu anlamak sadece teknik bilgi değildir; doğru fiyat teklifleri, gerçekçi zaman çizelgeleri ve spesifikasyonlarınıza uyan nihai parçalar için temeldir.

Metal levhaların lazer kesimi, malzeme özelliklerine bağlı olarak büyük ölçüde değişir. Karbon çelik, alüminyumdan tamamen farklı davranır ve bakır ise yumuşak çeliğin asla karşılaşmadığı zorluklar sunar. Her ana metal kategori için bilmeniz gerekenleri inceleyelim.

Çelik ve Paslanmaz Çelik Kesim Kapasiteleri

Çelik malzemeleri lazerle keserken en kolay işlem gören malzeme grubuyla çalışıyorsunuz. Karbon çelik lazer enerjisini verimli bir şekilde soğurarak, fazla zahmetsizce temiz kesimler elde etmenizi sağlar. Bir 3kW fiber lazer, 16 mm kalınlığa kadar karbon çelik , kesmeye uygunken, 6 kW'a çıkıldığında mükemmel kenar kalitesiyle birlikte kesim aralığı 22 mm'ye kadar uzar.

Malzemenin termal özellikleri nedeniyle paslanmaz çelik lazer kesimi biraz daha fazla güç gerektirir. Paslanmaz çeliğin korozyona dirençli olmasını sağlayan krom içeriği, yoğun ısıya verdiği tepkiyi de etkiler. Genellikle eşdeğer karbon çelik kalınlıklarına kıyasla yaklaşık %20 daha fazla güç gerekecektir. Ancak sonuçlar ek enerji kullanımını haklı çıkarır—azot asist gazı kullanıldığında lazer kesim paslanmaz çelik, oksitsiz ve pürüzsüz kenarlar sağlar.

Ortak lazer güç seviyelerine göre kalınlık kapasiteleri şu şekildedir:

- 1,5kW sistemler: 10 mm'ye kadar karbon çelik, 6 mm'ye kadar paslanmaz çelik

- 3kW sistemler: 16 mm'ye kadar karbon çelik, 10 mm'ye kadar paslanmaz çelik

- 6kW sistemler: 22 mm'ye kadar karbon çelik, 16 mm'ye kadar paslanmaz çelik

- 12kW+ sistemler: 40 mm'ye kadar karbon çelik, 30 mm'ye kadar paslanmaz çelik

Lazer kesme paslanmaz çelik için tolerans özellikleri, genellikle 6 mm altında kalınlıklarda ±0,1 mm'ye ulaşır ve daha kalın levhalar için ±0,2 mm'ye çıkar. Bu toleranslar, yapısal bileşenlerden hassas kaplamalara kadar çoğu endüstriyel uygulamayı karşılar.

Alüminyum ve Yansıtıcı Metaller İçin Dikkat Edilmesi Gerekenler

Alüminyum lazer kesim, birçok yeni başlayanın yanıltan bir zorluğu beraberinde getirir: yansıtıcılık. Parlak alüminyum yüzeyi, lazer enerjisini kesim için emmek yerine kaynağına yansıtır. Bu sadece verimlilik sorunu değil—eğer ekipman uygun şekilde yapılandırılmamışsa yansıyan lazer enerjisi optik bileşenlere zarar verebilir.

Yansıtıcı metaller neden bu şekilde davranır? Fiziksel olarak dirençlilik ve yüzey yapısına gelir. Bir malzemenin direnci ne kadar düşükse, lazer ışığını o kadar çok yansıtır. Bakır ve alüminyum en iyi elektrik iletkenleri arasında yer alır—ne yazık ki bunları kesmeyi zorlaştırır.

Ancak fiber lazerler bu sorunu büyük ölçüde çözmüştür. 1,07 µm dalga boyları, CO2 lazerlere (10,6 µm) kıyasla önemli ölçüde daha kısadır ve metallerin ışığı yansıtmak yerine emmesini kolaylaştırır. Yansımayı önleyen kaplamalara sahip modern kesim başlıkları ek koruma sağlar ve tesislerin alüminyum lazer kesim işlemlerini güvenle yapmasını mümkün kılar.

Tüm alüminyum kaliteleri eşit şekilde kesilmez. 7 ve 8 serisi alüminyum alaşımları saf alüminyuma göre daha düşük yansıtma özelliğine sahiptir ve işlemesi daha kolaydır. 5052, 6061 ve 6063 gibi yaygın alaşımlar bunların arasında yer alır; uygun parametrelerle yönetilebilir ancak ayarlara dikkat gerektirir.

Alüminyum lazer kesim uygulamalarında şu kalınlık kapasitelerini bekleyebilirsiniz:

- 3kW fiber lazer: 10 mm alüminyuma kadar

- 6 kW fiber lazer: 16 mm alüminyuma kadar

- 12kW+ fiber lazer: 25 mm+ alüminyuma kadar

Bakır ve pirinç daha da fazla dikkat gerektirir. Bu yüksek yansıtma özelliğine sahip metaller, başlangıçtaki yansıtıcılığı aşmak ve malzemeyi erime noktasına kadar hızla ısıtmak için yeterli güce sahip fiber lazerler gerektirir. malzemeyi erime noktasına kadar hızla ısıtmak 2 mm'den kalın bakır için temiz kesimler elde etmek amacıyla oksijen destek gazı, oksidasyon yardımı sayesinde gerekli hâle gelir.

| Malzeme | Önerilen Lazer Tipi | Tipik Maksimum Kalınlık | Tolerans Aralığı | Özel düşünceler |

|---|---|---|---|---|

| Karbon çeliği | Fiber veya CO2 | 40 mm (12kW+) | ±0,1 ila ±0,2 mm | En hoşgörülü olan; oksijen desteği hızı artırır |

| Paslanmaz çelik | Fiber (tercih edilen) veya CO2 | 30 mm (12kW+) | ±0,1 ila ±0,2 mm | Oksitsiz kenarlar için azot desteği |

| Alüminyum | Sadece fiber | 25 mm (12 kW+) | ±0,1 ila ±0,25 mm | Yüksek yansıtma özelliğine sahip; yansımayla mücadele eden optikler gerektirir |

| Bakır | Sadece fiber (3kW+ önerilir) | 12 mm (6 kW+) | ±0,15 ila ±0,3 mm | Aşırı yansıtıcı; 2 mm'nin üzerindeyse oksijen desteği gerekir |

| Bakır | Sadece fiber | 10 mm (6kW+) | ±0,15 ila ±0,3 mm | Bakıra benzer şekilde; azot daha temiz kenarlar üretir |

Projeniz için malzeme seçerken standart kalınlıkları kullanmak maliyetleri ve teslim sürelerini önemli ölçüde azaltır. Lazer kesiciler, yaygın kalınluklara göre kalibre edilmiştir ve bu nedenle bu malzemeler daha kolay temin edilebilir ve işlemesi daha ucuzdur. Özel kalınlıklar genellikle minimum sipariş miktarları gerektirir ve bütçeyi artırabilecek uzatılmış zaman dilimlerine neden olabilir.

Bu malzeme kapasitelerini anlamak, parçaları doğru şekilde belirlemenizi sağlar; ancak neyi kesebildiğinizi bilmek hikayenin yalnızca yarısını anlatır. Farklı sektörlerin bu kapasiteleri özel uygulamalar için nasıl kullandığını gördüğünüzde gerçek değer ortaya çıkar.

Sanayi Uygulamaları ve Kullanım Örnekleri

Metal lazer kesme aslında nerede fark yaratır? Bu teknolojinin çok yönlülüğü, sektörler boyunca gerçekleştirilen gerçek dünya uygulamalarına baktığınızda en belirgin şekilde ortaya çıkar. Hayat kurtaran tıbbi cihazlardan yükselen mimari yapılara kadar lazer imalat, dünya çapında hassas üretimın omurgası haline gelmiştir.

Bu uygulamaları anlamak, bu teknolojinin projelerinizde nereye uygun olduğunu belirlemenize yardımcı olur. Bir prototip için lazer kesim parçaları mı temin ediyorsunuz yoksa yüksek hacimli üretim mi planlıyorsunuz, farklı sektörlerin bu yeteneklerden nasıl yararlandığını bilmek daha iyi kararlar almanızı sağlar.

Otomotiv ve havacılık bileşeni üretimi

Otomotiv endüstrisi, hassasiyet ve tutarlılığın vazgeçilmez olduğu bileşenlerde metal lazer kesmeye büyük ölçüde dayanır. Şasi bileşenleri, gövde panelleri ve yapısal takviyeler, teknolojinin ölçeklenebilir şekilde aynı parçaları üretme kabiliyetinden faydalanır. Birbiriyle kusursuz şekilde oturması gereken binlerce bileşen üretirken toleransların ±0,1 mm olması isteğe bağlı olmaktan çıkıp zorunlu hale gelir.

Lazer kesimi otomotiv uygulamaları için ideal kılan nedir? Hız ve tekrarlanabilirlik. Endüstriyel bir lazer kesim makinesi, geleneksel kalıplama ile birden fazla işlem gerektiren karmaşık konturları işleyebilir. Bu da artan hacimlerle birlikte üretim döngülerinin hızlanmasına ve parça başına maliyetlerin düşmesine olanak tanır.

Uzay ve havacılık, hassasiyet gereksinimlerini bir adım daha ileriye taşır. Bu sektörde hafif ve yüksek mukavemetli malzemelere olan ihtiyaç abartılamaz . Uçak bileşenleri, titanyum alaşımları ve yüksek kaliteli alüminyum gibi malzemeler gerektirir—bu metaller lif lazer işlemeye son derece iyi yanıt verir. Yapısaldaki bütünlük tehlikeye düşmemelidir ve bu nedenle lazer teknolojisinin temiz, ısıyı kontrol eden kesimleri vazgeçilmez hale gelir.

Önemli otomotiv ve havacılık uygulamaları şunları içerir:

- Şasi ve Çerçeve Bileşenleri: Hassas olarak kesilmiş çelik ve alüminyum yapı elemanları

- Gövde panelleri ve braketler: Tutarlı kenar kalitesine sahip karmaşık konturlar

- Motor bileşenleri: Isı kalkanları, bağlantı braketleri ve conta malzemeleri

- Uçak yapısal parçaları: Kesin toleranslara uyan titanyum ve alüminyum alaşım bileşenler

- İç mekan aksesuarları: Hafif alüminyum paneller ve dekoratif elemanlar

Hassas lazer kesme hizmetleri, bu sektörlerin prototipleme ve üretim yaklaşımını kökten değiştirmiştir. Dijital tasarımdan son ürüne geçerken kalıp değişimi gerektirmeden ilerlemek, geliştirme döngülerini büyük ölçüde hızlandırır.

Tıbbi Cihaz Üretimi

Hassasiyet hasta güvenliği meselesine dönüştüğünde, metal lazer kesme çözüm sunar. Lazer kesim teknolojisi, cerrahi aletler ya da bireysel hasta anatomisine uygun özel implantlar üretmek gibi karmaşık uygulamalarda eşsiz hassasiyet ve doğrulukla tıbbi cihazların üretimini mümkün kılar.

Tıbbi cihaz endüstrisi, lazer kesimin doğrudan çözdüğü benzersiz zorluklarla karşılaşır:

- Cerrahi Aletler: Keskin kenarları gereken skalpel, pens ve özel aletler

- İmplant cihazlar: Hastaya özel protezler ve hastaya özgü ortopedik implantlar

- Stentler ve kateterler: Minimal invaziv prosedürler için ultra ince bileşenler

- Teşhis Cihazları: Hassas gövde yapıları ve iç bileşenler

Lazer kesim, tıbbi uygulamalar için gerekli olan steril ve biyouyumlu malzemelerin işlenmesini sağlar. Cerrahi kalite paslanmaz çelikle mi yoksa titanyum implantlarla mı çalışılıyorsa çalışilsın, bu teknoloji, bu uygulamaların gerektirdiği dar toleranslara ulaşırken malzeme bütünlüğünü korur. Temassız kesim işlemi, insan vücuduna giren bileşenler için kritik olan kontaminasyon riskini en aza indirir.

Tasarımları hızlı prototipleme ve yineleme yeteneği, tıbbi cihaz geliştirme sürecini önemli ölçüde hızlandırmıştır. Tasarımcılar ve mühendisler, son üretimden önce tasarımlar üzerinde hızlıca yineleme yapabilir, prototipleri test edebilir ve ürünleri geliştirebilir; böylece hayat kurtaran yenilikler daha hızlı bir şekilde pazara ulaşır.

Mimari ve Dekoratif Metal Uygulamaları

Herhangi bir çağdaş binanın lobisine girin, muhtemelen etkileyici görsel unsurlara dönüştürülmüş lazer kesim metal levhalarla karşılaşacaksınız. Mimari metal işçiliği, bu teknolojinin en görünür uygulamalarından biridir ve estetik ile hassasiyetin eşit derecede önemli olduğu bir alandır.

Gerçek dünyadan şu örneği göz önünde bulundurun: yaklaşık 30 feet yüksekliğinde, 10 feet genişliğinde ve 20.000 lbs ağırlığında dekoratif paslanmaz çelik bir ekran duvar. Bu mimari kurulum, 6.000 fit karelik karmaşık desenler boyunca ±0,010 inç tolerans gerektiriyordu—bu spesifikasyonlara sadece lazer kesim sürekli olarak ulaşabiliyordu.

Mimari uygulamalar bu teknolojinin eşsiz özelliklerinden yararlanır:

- Dekoratif ekranlar ve bölümler: Paslanmaz çelik ve alüminyumda karmaşık desen çalışmaları

- Cephe panelleri: Karmaşık geometrileri olan ve hava koşullarına dayanıklı kaplama

- Korkuluklar ve küpeşteler: Estetiği yapısal gereksinimlerle birleştiren özel tasarımlar

- Yazılı işaretler ve yön belirleme sistemleri: Boyutlu harfler ve detaylı grafikler

- Sanat tesisleri: Çeşitli metallerde büyük ölçekli heykelsi elemanlar

Lazer kesimin kalın çelik plakaları kesme ve hassas kesimler üretme yeteneği, inşaat sektöründe onu vazgeçilmez kılar. Bu teknoloji, modern mimarinin giderek daha çok talep ettiği yapısal dayanıklılık ve estetik çekiciliği bir araya getirir.

Elektronik ve Endüstriyel Ekipman

Elektronik endüstrisi, lazer kesme kabiliyetlerini minyatürleştirilme yönünde farklı bir yöne doğru itmektedir. Bu sektör, milimetrenin kesirleri kadar küçük olan bileşenlerin işlevselliğini belirleyebileceği ölçüde ne kadar küçük ve yine de verimli cihazlar üretilebileceğinin sınırlarını sürekli zorlamaktadır.

Endüstriyel ekipman üretimi, malzeme türleri ve kalınlıkları boyunca çok yönlülük gerektirir:

- Koruyucu kapaklar ve gövdelere: Tutarlı boyutlara sahip hassas sac metal işlemleri

- Kontrol panelleri: Ekranlar, anahtarlar ve konektörler için doğru oyuklar

- Isı yayıcılar ve termal yönetim: Alüminyum ve bakırda karmaşık kanal desenleri

- Makine koruyucuları ve kapakları: Düzenleyici gerekliliklere uyan güvenlik bileşenleri

Tüm bu uygulamaları bir araya getiren nedir? Karar noktaları sektörden bağımsız olarak tutarlı kalır. Hassasiyet gereksinimlerini, malzeme uyumluluğunu, üretim hacimlerini ve maliyet hususlarını değerlendiriyorsunuz. Bir otomotiv şasi parçası ile bir tıbbi implant tamamen farklı amaçlar için kullanılabilir; ancak her ikisi de aynı temel yaklaşımı gerektirir: proje özelliklerini uygun kesme kapasiteleriyle eşleştirmek.

Bu sektör uygulamalarını anlamak, hizmet sağlayıcılarla etkili iletişim kurmanıza olanak tanır—ancak farklı kesme teknolojileri arasında maliyetler nasıl kıyaslanır? İşte sayıların çarpıcı bir hikaye anlattığı yer burasıdır.

Plazma ve Su Jeti Kesme ile Maliyet Karşılaştırması

Metal lazer kesiminin maliyeti alternatiflere kıyasla aslında ne kadardır? Bu soru, sayısız imalat kararını yönlendirir ve dürüst cevap, başlangıçtaki yatırım maliyetlerinin yüksek olmasına rağmen lazer teknolojisinin neden hakim olduğunu ortaya koyar. Gerçek maliyet resmini anlamak, yalnızca ekipman fiyat etiketlerinin ötesine geçerek işletme giderlerine, hassasiyet kapasitesine ve üretim verimliliğine bakmayı gerektirir.

Lazer kesim teklifi talep ederken, sadece kesim başına kaç dolar karşılaştırmıyorsunuz. Toplam proje ekonomisini değerlendiriyorsunuz: Ne kadar ilave işlem gerekecek? Hurda oranınız nedir? İkincil işlemler olmadan tolerans özelliklerinizi karşılayabilir misiniz? Bu faktörler, metal kesim hizmetlerinin değer mi sağladığını yoksa bütçeyi mi zorladığını belirler.

Lazer Kesim Maliyet Faktörleri Açıklanmıştır

Lazer kesim ücretlerini gerçekten neyin belirlediğini inceleyelim. Fiber lazer sistemleri için saatlik işletme maliyeti yaklaşık olarak $3,50-4,00 saat başı elektrik ve sarf malzemeleri için—beklediğinizden çok daha düşük. Bu fiyatları, daha düşük ücretler sunan ancak genellikle kapsamlı son işlem gerektiren yakınınızdaki plazma kesme hizmetleriyle karşılaştırın.

Nihai proje maliyetinizi belirleyen birkaç önemli faktör vardır:

- Malzeme Kalınlığı: İnce sac (6 mm altı) hızlı bir şekilde işlenir; kalın levhalar kesme hızını düşürür ve parça başına maliyeti artırır

- Tasarım Karmaşıklığı: Karmaşık desenler daha fazla kesim süresi gerektirir ancak takım maliyeti eklemez

- Kenar kalite gereksinimleri: Azot yardımcı gazı oksitsiz kenarlar üretir ancak oksijen kesimden daha pahalıdır

- Hacim: Kurulum maliyetleri büyük parti üretimde dağılır ve parça başı fiyatı önemli ölçüde düşürür

- Malzeme Tipi: Bakır gibi yansıtıcı metaller daha fazla güç ve daha yavaş hızlar gerektirir

Özel metal kesim projeleri için lazer teknolojisinin gizli bir avantajı vardır: minimum sonrası işleme. Lazer kesim, ±0.005 inç toleranslara ve pürüzsüz kenar yüzeylerine sahip olup genellikle çapak alma ve ikincil yüzey işlemlerini tamamen ortadan kaldırır. Çelik kesim hizmetleri düşük kesim ücretleri teklif ederken sonrasında kapsamlı taşlama gerektiriyorsa toplam maliyetiniz önemli ölçüde artar.

Teknoloji Karşılaştırması: Lazer, Plazma ve Su Jeti

Her kesim teknolojisi belirli senaryolarda üstündür. Bu farklılıkları anlamak, projenizin gereksinimlerini en uygun sürece eşleştirmenize ve ihtiyacınız olmayan özellikler için fazladan ödeme yapmaktan kaçınmanıza yardımcı olur.

| Faktör | Lazer Kesimi | Plazma kesimi | Sujet Kesim |

|---|---|---|---|

| Hassas Nivo | ±0.005 inç (en yüksek) | ±0.020 inç (orta) | ±0.010 inç (yüksek) |

| Malzeme Kalınlığı Aralığı | 0,5 mm ile 40 mm arasında (25 mm'nin altında optimal) | 0,5 mm ile 50 mm ve üzeri arasında (6-50 mm arası optimal) | 200 mm ve üzerine kadar herhangi bir kalınlıkta |

| Kesim Hızı (12 mm çelik) | Hızlı (40-60 inç/dakika) | En Hızlı (100+ inç/dakika) | En Yavaş (5-15 inç/dakika) |

| Saatlik İşletme Maliyeti | $3.50-4.00 | $2.50-3.50 | 15-25$ (aşındırıcı maliyetleri) |

| Ekipman Yatırımı | $150,000-500,000+ | $50,000-150,000 | $100,000-400,000 |

| Isı Etkisi Altındaki Bölge | Minimum (0,1-0,3 mm) | Belirgin (1-3 mm) | Yok (soğuk kesim) |

| Malzeme çok yönlülüğüne vurgu yapın | Sadece metaller (iletken ve iletken olmayan) | Sadece iletken metaller | Her türlü malzeme (metaller, taş, cam, kompozitler) |

| En İyi Uygulamalar | Hassas parçalar, ince-orta kalınlıkta sac metal, karmaşık tasarımlar | Kalın plaka, yüksek hacimli yapısal çelik, hızın önemli olduğu projeler | Isıya duyarlı malzemeler, kalın plakalar, farklı malzemeleri işleyen atölyeler |

Alternatif Kesim Yöntemleri Ne Zaman Mantıklıdır

Rakiplerin size söylemeyeceği şu: lazer kesim her zaman doğru seçim değildir. Sınırlılıklara dürüstçe bakmak, daha akıllıca kararlar almanıza yardımcı olur.

Plazma kesim şu durumlarda avantaj sağlar:

- İşlemekte olduğunuz 12 mm ile 50 mm kalınlığında çelik levhalar kenar kusursuzluğundan daha çok hızın önemli olduğu durumlar

- Bütçe kısıtlamaları, daha düşük ekipman yatırım maliyetini belirleyici hâle getirir

- Yapısal uygulamalarda daha geniş toleranslara ve küçük ek işlemeye izin verilir

- Basit şekillerin yüksek hacimli üretimi, bu ödünleri haklı çıkarır

Su jeti kesim şu durumlarda öne çıkar:

- Isı etkili bölgelerin mutlaka mevcut olmaması gerekir—uçak uzay titanyumu veya sertleştirilmiş takım çelikleri gibi

- Lazerlerin verimini yitirdiği son derece kalın malzemeleri (50 mm ve üzeri) kesiyorsunuz

- Taş, cam veya kompozitler gibi metal olmayan malzemeler ürün yelpazenize dahil olur

- Kesme sırasında malzeme özelliklerinde değişiklik olmaz (termal gerilim yok)

Isı etkili bölgeye (HAZ) özel dikkat gösterilmelidir. Erimiş kısım ile etkilenmemiş ana metaller arasındaki alan kimyasal ve yapısal değişimlere uğrar—oksitlenme, lokal sertleşme ve bazı durumlarda korozyona yatkınlık. Lazer kesim, termal süreçler arasında en küçük HAZ değerine sahiptir (0,1-0,3 mm), ancak su jeti kesim soğuk kesim yaparak bu alanı tamamen ortadan kaldırır.

İleri aşamadaki şekillendirme işlemlerinde HAZ önemli ölçüde dikkate alınmalıdır. Şekillendirme sırasında HAZ, ısıyla kesim sonrası metalin davranışının öngörülememesi nedeniyle büküm açılarının kontrol edilmesini zorlaştırabilir. Parçalarınız kesim sonrası hassas bükümler gerektiriyorsa, proses seçiminde bunu göz önünde bulundurun.

Ekipman Karşı Hizmetler için ROI Çerçevesi

Metal kesim ekipmanına yatırım mı yapmalısınız yoksa dış kaynak mı kullanmalısınız? Cevap üretim gerçekliğinize bağlıdır:

Şu durumlarda dahili ekipmanı değerlendirin:

- Yıllık kesim hacmi dış kaynaklı maliyetlerde 150.000-200.000$'ı aşıyorsa

- Teslim süresi kontrolü rekabet avantajı sağlıyorsa

- Özgün tasarımlar gizlilik gerektiriyorsa

- Yetenekli operatörleriniz varsa veya eğitime yatırım yapabilirseniz

Aşağıdaki durumlarda dış kaynak kullanımı tercih edin:

- Hacim, sermaye yatırımı için yeterli değilse

- Her birine sahip olmadan birden fazla teknolojiye erişim ihtiyacınız varsa

- Kapasite ihtiyaçları önemli ölçüde dalgalanıyorsa

- Nadir olarak kullanacağınız ekipmanlar gerektiren özel malzemeler söz konusuysa

Toplam maliyet hesaplaması yalnızca kesme işlemlerinin ötesine uzanır. Kesmeme yöntemleri, özellikle karmaşık parçalar için malzeme israfını en aza indirerek yüksek yerleşim verimliliği sağlayabilir. Malzeme maliyetleri toplam proje harcamalarının %40-60'ını temsil ettiğinde, %75 ve %90 malzeme kullanım oranı arasındaki fark doğrudan kârlılığa yansır.

Bu maliyet dinamiklerini anlamak, sizin hizmet sağlayıcılarla etkili şekilde müzakere etmenizi ve ekipman kararlarını bilinçli bir şekilde almanızı sağlar. Ancak kaynakları tahsis etmeden önce profesyonel operasyonların gerektirdiği güvenlik altyapısını anlamak isteyeceksiniz—güvenilir sağlayıcıları riskli alternatiflerden ayıran ancak sıklıkla göz ardı edilen bir faktör.

Güvenlik Protokolleri ve Operasyonel Gereklilikler

Çelik kesmeye yetecek kadar güçlü bir lazer uygun güvenlik önlemleri olmadan çalıştırıldığında ne olur? Bu durum kalıcı göz hasarından işyeri yangınlarına kadar uzanan sonuçlara yol açabilir; saygın endüstriyel lazer kesim tesisleri bu risklerin önüne geçmek için büyük yatırımlar yapar. Bu güvenlik gereksinimlerini anlamak, hizmet sağlayıcıları değerlendirmenize yardımcı olur ve bu teknolojiye yakın çalışan herkesi korur.

Çoğu tesis metal kesim için Sınıf-4 lazerler kullanır—en yüksek tehlike sınıflandırmasıdır. Bu lazerler doğrudan veya dolaylı olarak bakıldığında göz yaralanmalarına neden olabilecek güçtedir ve potansiyel olarak cilt zararına ya da yangına sebep olabilir. Ancak uygun mühendislik kontrolleri ve protokoller, bu güçlü araçları güvenli bir şekilde sınırlandırılmış sistemlere dönüştürür.

Temel Güvenlik Ekipmanları ve Protokolleri

Ticari bir lazer kesim operasyonunu değerlendirirken veya kendi tesisinizde ekipman düşünürken, belirli güvenlik altyapısı profesyonel tesisleri tehlikeli pratiklerden ayırır.

Kritik güvenlik gereksinimleri şunları içerir:

- Göz koruma: Kesim alanındaki herkes için, belirli dalga boyuna ve enerji seviyesine uygun optik yoğunlukta (OD) lazer güvenlik gözlükleri zorunludur

- Güvenlik Bağlantıları: Kapak açıkken lazer ateşlenmez—bu emniyet kilidinin aşılması operatörleri tehlikeli Sınıf-3B veya Sınıf-4 lazer ışınmasına maruz bırakır

- Yangın söndürücüler: CO2 söndürücüleri lazer kesiciye yakın, her zaman engelsiz erişilebilir bir şekilde açıkça monte edilmelidir

- Yanmaz montaj yüzeyleri: Ekipman beton veya çelik zeminler üzerine yerleştirilmelidir—asla yangının yayılmasına neden olabilecek ahşap yüzeyler kullanılmamalıdır

- Operatör Eğitimi: Genel riskler, özel makine prosedürleri ve acil durum müdahale protokolleri konularını kapsamlı şekilde içeren eğitim

- Çalışma kayıtları: İşlenen malzemelerin, çalışma saatlerinin ve bakım takvimlerinin izlendiği dokümantasyon

Ateşleme riski nedeniyle bir operatör, lazer kesici çalışırken cihazı asla başıboş bırakmamalıdır. İşlem sırasında her an yangın çıkabilir—hızlı müdahale alevlerin yayılmadan önce söndürülmesini sağlar.

Havalandırma ve Duman Ekstraksiyonu Gereksinimleri

Lazer ve CNC kesme işlemlerinin görünmeyen tehlikeleri, görünür risklerden daha fazla uzun vadeli zarara neden olur. Lazerler metal buharlaştırdığında, ciddi dikkat gerektiren hava kirleticileri oluşturur.

Lazer dumanına maruz kalmak, hafif solunum problemlerinden bronşit, astım ve kronik solunum sorunları gibi ciddi kronik hastalıklara kadar çeşitli sağlık sorunlarına yol açabilir. Solunum etkilerinin ötesinde, uygun emme sistemleri olmadan çalışanlar cilt tahrişi, göz tahrişi, mide bulantısı ve baş dönmesi yaşayabilir.

Etkili duman emme sistemleri şunları içerir:

- Emme havuzları: Kaynak alanlarının hemen üzerine yüksek CFM değerlerine sahip olarak yerleştirilerek kaynaktan dumanları yakalar

- HEPA filtreleme: Zararlı partikülleri %99,97 verimlilikle tutar

- Aktif karbon filtreler: Uçucu organik bileşiklerin (VOC'lerin) %90'ından fazlasını uzaklaştırır

- Uygun hava akışı hızı: Egzoz fanı yüzeyinde dakikada 100 ila 150 feet hava akışı sağlanması

- Düzenli bakım: Ön filtreler aylık olarak bakıma alınır; HEPA ve karbon filtreler kullanım durumuna göre birkaç ayda bir ile bir yılda bir değiştirilir

Mevzuata uyum büyük önem taşır. Zararlı veya potansiyel olarak tehlikeli duman ve buharların düzeyini aşağıya indirmek için yeterli havalandırma sistemi kurulmalıdır OSHA'nın izin verilen maruz kalma limitleri . Belirli malzemeleri kesen tesisler ek sınırlamalara tabidir—örneğin PVC plastik, gözlerde veya akciğerlerdeki neme temas ettiğinde hidroklorik asit oluşturan hidrojen klorür gazı salgılar.

Saygın lazer CNC hizmet sağlayıcıları neden güvenlik altyapısına büyük ölçüde yatırım yapar? Çalışanları korumanın ötesinde, uygun güvenlik sistemleri tutarlı çalışma süresi, yönetmeliklere uyum ve kaliteye önem veren müşterilerin beklediği profesyonel operasyonu sağlar. Sağlayıcıları değerlendirirken, emisyon alma sistemleri, operatör eğitim programları ve bakım protokolleri hakkında sorular sormak gerekir—bu detaylar, bir tesisin kısa vadeli maliyet kesintileri yerine uzun vadeli kaliteye mi önem verdiğini gösterir.

Güvenlik temellerini anladıktan sonra, ekipmana yatırım yapma veya hizmet sağlayıcılarıyla ortaklık kurma konusunda bilinçli kararlar vermek için hazırsınız—bu seçenek, özellikle üretim ihtiyaçlarınıza ve hacim tahminlerinize bağlıdır.

Ekipman ile Hizmetler Arasında Seçim Yapmak

Lazer kesim ekipmanına 200.000 ila 1.500.000 dolar yatırım yapmalı mısınız yoksa bu yatırımı zaten yapmış olan uzmanlarla ortaklık mı kurmalısınız? Bu karar, gelecekteki üretim stratejinizi yıllar boyu şekillendirecektir. Cevap evrensel değildir; tamamen üretim gerçekliğinize, kalite gereksinimlerinize ve uzun vadeli iş hedeflerinize bağlıdır.

Birçok üretici, ekipmana sahip olmanın her zaman mantıklı olduğunu varsayar. Gerçek şu ki; projelerinizin çoğu lazer kesimin ince doğruluğunu gerektirmiyorsa, işlerinizi dışarıya vermek sizin için daha iyi çalışabilir. Ancak hız, çok yönlülük ve aşırı hassasiyet rekabet avantajınızı belirliyorsa, dahili kapasite sadece bir sermaye giderinden ziyade stratejik bir varlık haline gelir.

Üretim Hacmi Gereksinimlerinizi Değerlendirme

Aslında ne kadar kesim işlemine ihtiyacınız var? Bu soru, ekipman yatırımının mali açıdan mantıklı olup olmadığını belirler. Kapsamlı bir maliyet-fayda analizi, sahipliğin dış kaynak kullanımını geride bıraktığı başabaş noktasını ortaya koyar.

Bu değerlendirmeyi yaparken şu temel karar faktörlerini dikkate alın:

- Yıllık kesim hacmi: Eğer dış kaynaklı maliyetler yılda 150.000-200.000 ABD dolarını aşıyorsa, ekipmana yapılan yatırım ciddi olarak değerlendirilmelidir

- Üretim Tutarlılığı: Sabit ve öngörülebilir talep, sermaye yatırımı haklı çıkarır; seyrek ihtiyaçlar ise esnek hizmet ilişkilerini tercih etmenizi sağlar

- Parça Karmaşıklığı: Kapsamlı kalite kontrolü gerektiren dar toleranslı bileşenler, kendi bünyede yapılan denetimden fayda sağlar

- Teslim süresi gereksinimleri: Teslimat süresinin kontrolü rekabet avantajı sağladığında, ekipmana sahip olmak dışsal programlama bağımlılığını ortadan kaldırır

- Bütçe kısıtlamaları: Ekipman maliyetinin ötesinde operatör eğitimi, bakım, tesis değişiklikleri ve sarf malzemelerini de göz önünde bulundurun

Dar toleranslı bileşenler üreten veya karmaşık kesim gerektiren işler yapan atölyeler, bir lazer kesim makinesi satın almanın oldukça değerli olabileceğini fark edebilir. Ekipmanın sahada bulunması, daha iyi kalite kontrolü sağlar ve kendi ekibiniz kadar spesifikasyonlarınızı anlamayan dış sağlayıcıların yaptığı hataları düzeltme maliyeti gibi sıklıkla gözden kaçan bir maliyeti de ortadan kaldırır.

Taşkınların dış kaynak kullanımının gizli maliyetlerini göz önünde bulundurun: sevkiyat süresi, iletişim gecikmeleri ve projenin ortasında tasarımlar değiştiğinde hızlı ayarlamalar yapma imkânsızlığı. Buna karşılık, ekipman sahipliği işçilik maliyetleri, bakım programları ve onarım sorumluluğu gibi unsurları beraberinde getirir. Bu maliyetler, teknisyenlerinizin ekipmanı tamir etmesi ve bakımıyla geçirdiği saatler gibi zamana ilişkindir—bu saatler başka türlü gelir sağlayabilir.

Otomasyon avantajı burada dikkat çekmelidir. Birçok lazer kesim sistemi şaşırtıcı derecede az iş gücü gerektirir. Deneyimli bir makine operatörü hâlâ kesimin nihai kalitesi ve hızı açısından rol oynasa da, manuel iş gücünün gereksinimi çok azdır ve bu da geleneksel imalat yöntemlerine kıyasla daha düşük işçilik maliyetlerine yol açar.

Hizmet Sağlayıcı Seçim Kriterleri

Dış kaynak kullanımı mantıklı olduğunda, doğru ortağı seçmek kritik hale gelir. Yakınımdaki tüm lazer kesim hizmetleri eşdeğer sonuçlar sunmaz; sağlayıcılar arasındaki fark, başarılı projeler ile maliyetli hatalar arasında ayrım yapabilir.

Bir iş birliği oluşturmadan önce şu temel kriterleri değerlendirin:

- Malzeme kapasitesi: Spesifik malzemelerinizi ve kalınlıklarınızı işleyebiliyorlar mı? Çoğu metal lazer kesim hizmet sağlayıcısı paslanmaz çelik gibi yaygın sac metalleri kolayca üretebilir, ancak lazer kesim makineleri aşırı yansıtıcı alüminyum gibi daha zor malzemelerden parçalar üretmek için uygun olmayabilir.

- Ekipman teknolojisi: Hangi lazer türlerini kullanıyorlar? Fiber lazerler metaller için mükemmeldir; sahip oldukları kapasiteleri anlamak beklentilerin uyuşmamasını önler.

- Teslim süreleri: Tasarım tesliminden sevkiyata kadar projelerin ne kadar süreceğini açıkça sorun—güvenilir sağlayıcılar başlangıçta net zaman çizelgeleri sunar.

- Sertifikalar ve Kalite Sistemleri: ISO sertifikaları, sektöre özel nitelikler (otomotiv için IATF 16949 gibi) ve belgelenmiş kalite prosedürleri, profesyonel operasyonları gösterir

- Deneyim ve referanslar: Diğer müşterilerden referans isteyin ve aynı zamanda hizmet sağlayıcınızın metal lazer kesim kapasiteleri ile bu hizmetleri destekleyen teknoloji hakkında bilgi alın

- Ek hizmetler: Toz boya, metal bükme veya lazer gravür gibi ikincil işlemlerle başa çıkabiliyorlar mı? Konsolide edilmiş hizmetler tedarik zincirinizi kolaylaştırır

Yakınımda bir lazer kesim hizmeti ararken fiyatlandırma konusunda şeffaflık büyük önem taşır. Özellikle düşük anlık fiyat gibi teşvikler sunan ancak projenizin özel maliyeti konusunda belirsizlik gösteren sağlayıcılardan kaçının. Fiyatlar malzeme türüne, birim miktarına ve tasarım karmaşıklığına göre değişir; saygın sağlayıcılar nihai tekliflerine karar vermeden önce tüm bu değişkenleri dikkate alır.

Teknoloji sorusu daha derinlemesine bir incelemeyi hak eder. Fiber lazer, CO2 lazer, plazma, su jeti gibi farklı süreçler, farklı fiyat noktalarında farklı sonuçlar üretir. Müşterileriniz için hangi lazer kesim makinesini ve diğer teknolojileri, araçları veya kaynakları kullandıklarını metal kesim sağlayıcınıza mutlaka sormalısınız ki son ürün en iyi şekilde elde edilsin.

Malzeme Seçimi Rehberliği Çerçevesi

Proje gereksinimlerini uygun yaklaşımlara eşleştirmek, malzeme seçimlerinin hem süreç seçimini hem de sağlayıcı kapasitelerini nasıl etkilediğini anlamayı gerektirir.

Şu sorulara cevap vererek başlayın:

- Hangi malzemeyi keseceksiniz? Hafif çelik ve paslanmaz çelik gibi standart malzemeler neredeyse tüm metal lazer kesim hizmet sağlayıcılarıyla kullanılabilir; özel alaşımlar veya yüksek oranda yansıtıcı metaller seçeneğinizi daraltır

- Kalınlık aralığı ne kadar? Sağlayıcınızın ekipmanının gereksinimlerinizi karşıladığını doğrulayın—özellikle kalın levhalar veya ultra ince malzemeler için

- Hangi toleranslar önemli? Hassasiyet gereksinimleri, en dar toleranslar için fiber lazerin mi (en sıkı toleranslar) yoksa yapısal işler için plazma mı daha uygun olduğunu belirler

- Hangi kenar kalitesine ihtiyacınız var? Estetik uygulamalar, oksitsiz kenarlar için azot destekli kesimi gerektirir; yapısal bileşenler oksijenle kesilen yüzeylere tahammül eder

- Üretim zaman çerçeveniz nedir? otomasyon özellikli CNC lazer kesme hizmetleri, yüksek hacimli siparişler için daha hızlı teslimat sağlar

Standart malzeme kalınlıklarının kullanılması maliyetleri ve üretim sürelerini önemli ölçüde azaltır. Sağlayıcılar yaygın kalınlukları stoklar; özel kalınlıklar genellikle minimum sipariş miktarları ve uzatılmış temin süreçleri gerektirir. Mümkün olduğunda, sağlayıcıların özel malzemeleri temin etmesini zorlamak yerine standart spesifikasyonlara göre tasarım yapın

Ekipman yatırımı ya da hizmet ortaklığı seçiminizi yapın, başarı ihtiyaçlarla kapasiteleri eşleştirmeye bağlıdır. Sıradaki adım? Seçtiğiniz yaklaşımdan maksimum değeri çıkarmak için projelerinizi optimize etmektir

Metal Kesme Projelerinizin Optimizasyonu

Teknolojinizi seçtiniz, yetenekli hizmet sağlayıcılarını belirlediniz ve maliyet dinamiklerini anladınız—şimdi ne? İyi sonuçlar ile olağanüstü başarılar arasındaki fark, proje optimizasyonunda gizlidir. Tasarım dosyaları, malzeme özellikleri ve iletişim protokollerinde yapılan küçük ayarlamalar, önemli kalite iyileştirmeleri ve maliyet azalmalarına dönüşür.

Lazer metal kesim optimizasyonunu tekil ayarlamalardan ziyade bir sistem olarak düşünün. İlk CAD hazırlığından nihai kontrol kriterlerine kadar her karar, sonraki aşamaları etkiler. Projelere sistematik bir şekilde yaklaşırsanız, kötü planlanmış imalat süreçlerini batağa çeviren tekrar işçilik döngülerini ve beklenmeyen maliyetleri ortadan kaldırırsınız.

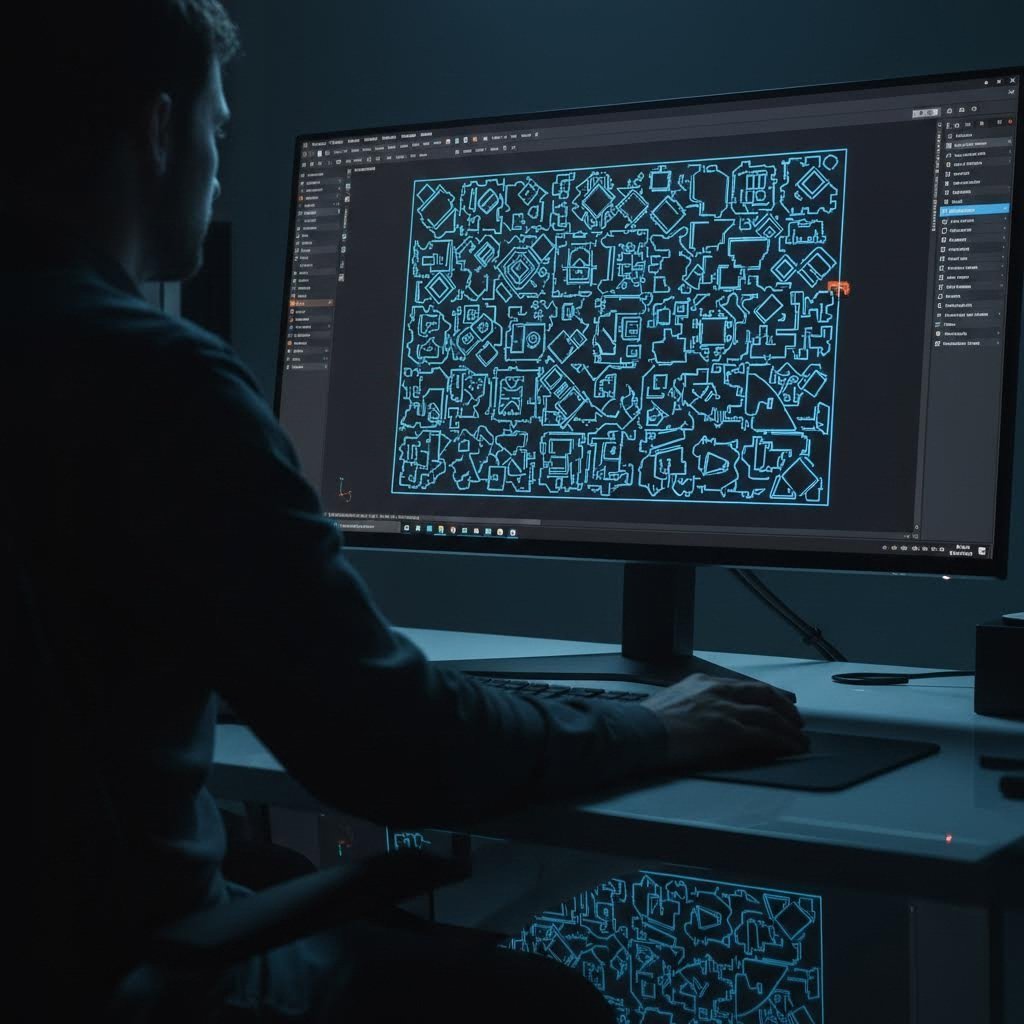

Lazer Kesim Başarısı için Tasarım Optimizasyonu

Tasarım dosyanız, kesim işlemi başlamadan önce projenin yaklaşık %70'lik kısmını belirler. Belirlenmiş Üretim için Tasarım (DFM) ilkelerine uymak, karmaşık geometrileri verimli bir şekilde üretilebilir parçalara dönüştürür. İşte sürekli sonuç veren sistematik yaklaşım:

- Tasarım dosyalarını doğru şekilde hazırlayın: Tüm geometrinin tek bir katmanda yer aldığı temiz vektör dosyaları (DXF veya DWG formatında) dışa aktarın. CNC sistemlerini kandırabilecek fazladan çizgileri, üst üste binen yolları ve yapı geometrisini kaldırın. Kesimi kolaylaştırmak ve hızlandırmak için keskin açılardan veya karmaşık eğrilerden ziyade düzgün, sürekli çizgiler kullanın.

- Kesim payı genişliğini boyutlara dâhil edin: Lazer ışını, malzemeyi keserken - kalınlığa ve lazer türüne bağlı olarak genellikle 0,1 mm ile 0,3 mm arasında - malzeme uzaklaştırır. Basılı geçme montajı veya dar toleranslar gerektiren parçalar için tasarım boyutlarınızı bu duruma göre ayarlayın.

- Özellik aralıklarını en iyi hale getirin: Isı birikimini yönetmek ve çarpılmayı veya şekil bozulmalarını önlemek için kesim çizgileri arasında yeterli boşluk bırakarak parça tasarlayın. Minimum boşluk genellikle çelik için malzeme kalınlığının 1,5 katına eşit olurken, alüminyum için daha yüksek termal iletkenliği nedeniyle bu değer 2 katına çıkar.

- Standart malzeme kalınlıklarını seçin: Standart malzeme kalınlıklarını kullanmak, lazer kesme sürecini optimize etmenin en kolay yollarından biridir. Lazer kesiciler yaygın kalınlıklar için kalibre edilmiştir ve bu sayede bu tür malzemeler daha maliyet etkili ve kolayca temin edilebilir hale gelir. Özel kalınlıklar genellikle minimum sipariş miktarları gerektirir ve bütçeyi önemli ölçüde artırabilecek uzatılmış teslim sürelerine neden olabilir.

- Gerçekçi toleranslar belirleyin: Asıl gereksinimlere uygun, gerekenden daha sıkı olmayan toleranslar belirtin. Lazer kesme teknolojisiyle ulaşılabilir olan toleransları tanımlayın; çoğu uygulama için tipik olarak ±0,1 mm aralığında olur. Gereğinden fazla hassasiyet spesifikasyonu, işlevsel fayda sağlamadan maliyeti artırır.

- Verimli yerleşim için tasarlayın: Malzeme israfını en aza indirip kesim süresini azaltacak şekilde parçaları düzenleyin. Düzensiz şekillere göre dikdörtgen dış profiller daha verimli bir şekilde yerleştirilir. Kesim uzunluğunu azaltmak için komşu parçalar arasında ortak kesim çizgilerini göz önünde bulundurun.

- Küçük parçalar için tutucu elemanlar ekleyin: Özellikle 25 mm'nin altında olan veya işleme sırasında hareket edebilecek hafif parçalar için, kesim sırasında parçaların yerinde kalmasını sağlayan sekmeler veya küçük köprüler gibi tutucu elemanları ekleyin.

Boru veya yapısal profiller içeren özel metal lazer kesim projeleri için ek hususlar geçerlidir. Tüp lazer kesim hizmetleri, hem 2D açılabilir geometriyi hem de 3D konumlandırmayı tanımlayan özel dosya formatları gerektirir. Projeniz silindirik veya dikdörtgen tüp profiller içeriyorsa, tasarım süresini uyumsuz formatlara harcamadan önce sağlayıcınızın dosya gereksinimlerini doğrulayın.

Üretim Ortaklarıyla Etkili Çalışma

Mükemmel tasarım dosyaları bile kaliteli parçalara dönüştürülebilmesi için etkili iletişim gerektirir. Lazer kesme makinesi ile nasıl etkileşime girdiğiniz veya metal işleme hizmet sağlayıcınız, başlangıçtaki fiyat teklifinden nihai teslimata kadar sonuçları doğrudan etkiler.

- Başlangıçta projenin tüm özelliklerini eksiksiz verin: Malzeme sınıfını (sadece türünü değil), yüzey işlem gereksinimlerini, miktarı, tolerans belirtimlerini ve gereken herhangi bir ikincil işlemi ekleyin. Eksik bilgi, sağlayıcıların tahminde bulunmasına neden olur ve bu tahminler nadiren bütçenizi ya da zaman çerçevenizi avantajlı kılar.

- Üretim öncesinde DFM geri bildirimi isteyin: Kaliteli sağlayıcılar, kesmeye başlamadan önce üretilebilirlik açısından tasarımları inceler. Bu geri bildirim döngüsü, aksi halde maliyetli yeniden işlenmeye dönüşebilecek sorunları erken yakalar. Otomotiv uygulamaları için 12 saatte fiyat teklifi ve ayrıntılı tasarım geri bildirimi sunan Shaoyi gibi kapsamlı DFM destek sağlayan üreticiler, bu optimizasyon sürecini önemli ölçüde hızlandırır.

- Net muayene kriterleri belirleyin: Doğrulama gerektiren boyutları, kabul edilebilir yüzey pürüzlülüğü standartlarını ve özel taşıma gereksinimlerini belirleyin. Yazılı kabul kriterleri, öznel kalite değerlendirmeleri üzerine çıkan anlaşmazlıkları önler.

- Prototipleme aşamaları için plan yapın: Tasarımcılar ve mühendisler hızlıca tasarımlar üzerinde yineleme yapabilir, prototipleri test edebilir ve nihai üretime geçmeden önce ürünleri geliştirebilir. Küçük bir doğrulama partisinin maliyeti, tam üretim partisinin hurdaya çıkarılmasının maliyetiyle kıyaslandığında oldukça düşüktür. Hızlı prototipleme imkanı (bazı tedarikçiler 5 gün içinde teslimat sunar) bu yinelemeli geliştirme sürecini programlara zarar vermeden mümkün kılar.

- Zaman çizelgesi esnekliğini açıkça bildirin: Son teslim tarihinizde esneklik varsa, bunu paylaşın. Yapay aceleciliğe yönelik ek ücretler para israfına neden olur; buna karşılık zamanlama gerçekten önemliyse, erken iletişim kaçırılmış teslimatlara engel olur.

- Mümkün olduğunda ikincil işlemleri birleştirin: Metal lazer kesim sağlayıcınız bükme, kaynak, toz boyama veya özel lazer gravür hizmetleri sunuyorsa, operasyonların bir araya getirilmesiyle taşıma, sevkiyat ve koordinasyon maliyetleri azalır.

Kalite Doğrulama ve Sürekli İyileştirme

Optimizasyon parçalar gönderildiğinde sona ermez. Kalite gereksinimleriniz ile üretim sonuçları arasında geri bildirim döngüleri oluşturmak, projeler genelinde sürekli iyileşmeyi sağlar.

Temel doğrulama uygulamaları şunlardır:

- İlk parça muayenesi: Tam üretim parti onaylamadan önce kritik boyutları doğrulayın

- Yinelenen sorunları belgeleyin: Semptomlara değil, temel nedenlere yönelik çözümler üretmek için hata desenlerini izleyin

- Sağlayıcılarla geri bildirimi paylaşın: Kalite eksiklikleriyle ilgili yapıcı iletişim, odaklı iyileştirmeleri mümkün kılar

- Nesting verimliliğini gözden geçirin: Tekrarlanan siparişler için malzeme kullanımının iyileştirilip iyileştirilemeyeceğini değerlendirin

Lazer metal kesme makinesi teknolojisi hızla ilerlemeye devam ediyor. Daha yüksek güç sistemleri, daha hızlı işleme hızları ve gelişmiş yansıtmalı metal işlemeleri gibi yeteneklerdeki iyileşmeler hakkında bilgi sahibi olmak, yeni fırsatlar ortaya çıktıkça bunlardan yararlanmanızı sağlar. Üç yıl önce uzlaşmak zorunda kaldığınız şey, bugün standart bir özellik olabilir.

Başarılı metal lazer kesme projeleri, tasarım, malzeme seçimi ve üretim ortaklıkları boyunca sistematik optimizasyon sonucu elde edilir. Bu prensipleri tutarlı bir şekilde uygulayarak, bu hassas teknolojiden maksimum değeri elde ederken, optimize edilmemiş yaklaşımları bataklığına çeviren maliyetleri ve gecikmeleri en aza indirirsiniz. Üretim sürecince ve öğrenilen derslerden faydalanacak her sonraki proje boyunca başlangıçtaki planlamaya yapılan yatırım kâr getirir.

Metal Lazer Kesme Hakkında Sıkça Sorulan Sorular

1. Metal lazer kesim maliyeti ne kadardır?

Metal lazer kesim maliyetleri genellikle çelik kesim işlemlerinde saatte 13-20 ABD doları aralığında değişir. Nihai fiyat, malzeme türü, kalınlık, tasarım karmaşıklığı ve kenar kalitesi gereksinimleri gibi birkaç faktöre bağlıdır. Fiber lazer sistemleri saatte yaklaşık 3,50-4,00 ABD doları elektrik ve sarf malzemeleri için çalışır ve plazma veya su jeti alternatiflerinden önemli ölçüde daha düşüktür. Yüksek hacimli otomotiv uygulamaları için Shaoyi gibi üreticiler, hassas metal kesim projelerinizin bütçesini doğru bir şekilde planamanıza yardımcı olmak amacıyla 12 saatlik teklif dönüş süreleri sunar.

metal kesmek için hangi tür lazer gerekir?

Fiber lazerler, metallerin verimli bir şekilde soğurduğu 1.064 nm dalga boyu nedeniyle metal kesimde tercih edilen seçenektir ve pazarın %60'ını kaplamaktadır. ±0,005 inç'e varan toleranslarla çelik, paslanmaz çelik, alüminyum, bakır ve pirinç kesiminde üstündür. CO2 lazerler yansıtıcı olmayan metaller için kullanılabilir ancak daha az verimlidir; Nd:YAG lazerler ise özel kalın levha uygulamaları için kullanılır. Bakır ve alüminyum gibi yansıtıcı metaller için ekipman hasarını önlemek amacıyla yansımayı önleyen optiklere sahip fiber lazerler gereklidir.

3. Lazer kesici ile ne kesilemez?

Lazer kesiciler, PVC (toksik hidrojel klorür gazı salar), krom (VI) içeren deri, karbon fiber ve ısıtıldığında tehlikeli duman üreten malzemeler gibi bazı tehlikeli malzemeleri güvenli bir şekilde işleyemez. Ayrıca ekipman kapasitesinin ötesinde olan çok kalın metaller de zorluk çıkarır—standart fiber lazerler 40 mm'ye kadar çelik ve 25 mm'ye kadar alüminyum işleyebilir. Sıfır ısıl etki bölgesi gerektiren malzemeler için lazer kesme yerine su jeti kesme tercih edilebilir çünkü lazer kesme, çevreleyen malzeme üzerinde minimal termal etki yaratır.

4. Metal lazer kesimde maksimum kalınlık nedir?

Maksimum kesme kalınlığı, lazer gücüne ve malzeme türüne bağlıdır. 12kW+'lık bir fiber lazer, karbon çeliği 40mm'ye kadar, paslanmaz çeliği 30mm'ye kadar ve alüminyumu 25mm'ye kadar kesebilir. 6mm'nin altındaki ince malzemelerde toleranslar ±0,1mm'ye ulaşır. Bakır ve pirinç, yansıma özelliklerinden dolayı genellikle 10-12mm civarında maksimum değerdedir. Projeniz bu kalınlıkları aştığında, plazma kesme (50mm+'ye kadar) veya su jeti (200mm+'ye kadar) daha uygun alternatifler haline gelir.

5. Lazer kesim ekipmanı mı satın almalı yoksa bir hizmet sağlayıcısına mı dış kaynak mı vermeliyim?

Yıllık dış kaynak maliyetleri 150.000-200.000 ABD dolarını aşıyorsa, teslim süresi kontrolü önemliyse veya özel tasarım gizliliği gerekiyorsa ekipman satın almayı değerlendirin. Kapasite ihtiyaçlarınızın dalgalı olduğu, birden fazla teknolojiye erişim gerektiği ya da nadiren işlenecek özel malzemeleriniz olduğu durumlarda dış kaynak temini mantıklıdır. Sağlayıcıları, malzeme kapasiteleri, ekipman teknolojisi, IATF 16949 gibi sertifikalar ve üretim süreleri açısından değerlendirin. Hızlı prototipleme ve IATF sertifikalı kalite gerektiren otomotiv uygulamalarında, Shaoyi gibi uzman üreticilerle ortaklık kurmak, sermaye yatırımı yapmadan DFM desteği almanızı sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —