Lazer Kesme Çelik Sac: Kusurları Giderin, Doğru Gazı Seçin, Maliyetleri Azaltın

Çelik Sac Lazer Kesme Nedir ve Nasıl Çalışır

İmalatçıların çelik bileşenlerdeki imkansız gibi görünen kesimleri nasıl yaptığını hiç merak ettiniz mi? Cevap, modern metal imalatta en dönüştürücü teknolojilerden birinde yatıyor: çelik sac lazer kesme. Bu süreç, sektörlerin çeliği şekillendirme ve işleme biçimini kökten değiştirdi ve geleneksel kesim yöntemlerinin hiçbir şekilde yakalayamadığı kadar yüksek doğruluk sağlıyor.

Lazer kesme, yoğun, uyumlu ve modüle edilmiş bir ışık hüzmesi kullanarak metali eritip buharlaştırarak programlanmış bir yol boyunca olağanüstü geometrik doğrulukla kesen yüksek hassasiyetli bir termal işlemdir.

Peki, lazer kesme tam olarak nedir? Temel olarak, bu teknoloji yoğun bir lazer hüzmesini bir çelik yüzeyine odaklar , odak noktasında yaklaşık 3.000°C civarında sıcaklıklar üretir. Bu yoğun termal enerji, çeliği eritir veya buharlaştırarak iş parçasına mekanik gerilim uygulamadan temiz ve hassas kesimler oluşturur. Sonuç? Kesintisiz kenarlar ve azaltılmış yüzey pürüzlülüğü ile sıklıkla ikincil işlemlere gerek kalmaz.

Lazer Işınlarının Çelik Levhaları Nasıl Dönüştürdüğü

Çeliği lazerle kestiğinizde mucize moleküler düzeyde gerçekleşir. Bu süreç, elektrik enerjisinin lazer kaynağının içindeki partikülleri uyarlamasıyla başlar—fark etmeksizin bu bir fiber lazer mi yoksa CO2 sistemi mi olsun. Bu uyarılmış partiküller, uyarılmış emisyon yoluyla fotonları serbest bırakır ve ardından çelik yüzeyine son derece küçük bir noktada odaklanan yoğun bir kızılötesi ışık hüzmesi oluşturur.

Büyük bir büyüteç camı ile güneş ışığını odaklamanızı hayal edin, ancak katlanarak daha yüksek hassasiyet ve güçle. Modern CNC sistemleri kesme yolunu, ilerleme hızını, lazer gücünü ve yardımcı gaz parametrelerini eşzamanlı olarak kontrol ederek operatörlerin malzeme türüne ve kalınlığına göre ayarları değiştirmesine olanak tanır. Bu düzeyde kontrol, metal lazer kesmeyi otomotiv bileşenlerinden mimari elemanlara kadar her şey için tercih edilen yöntem haline getirir.

Termal Kesim Hassasiyetinin Ardındaki Bilim

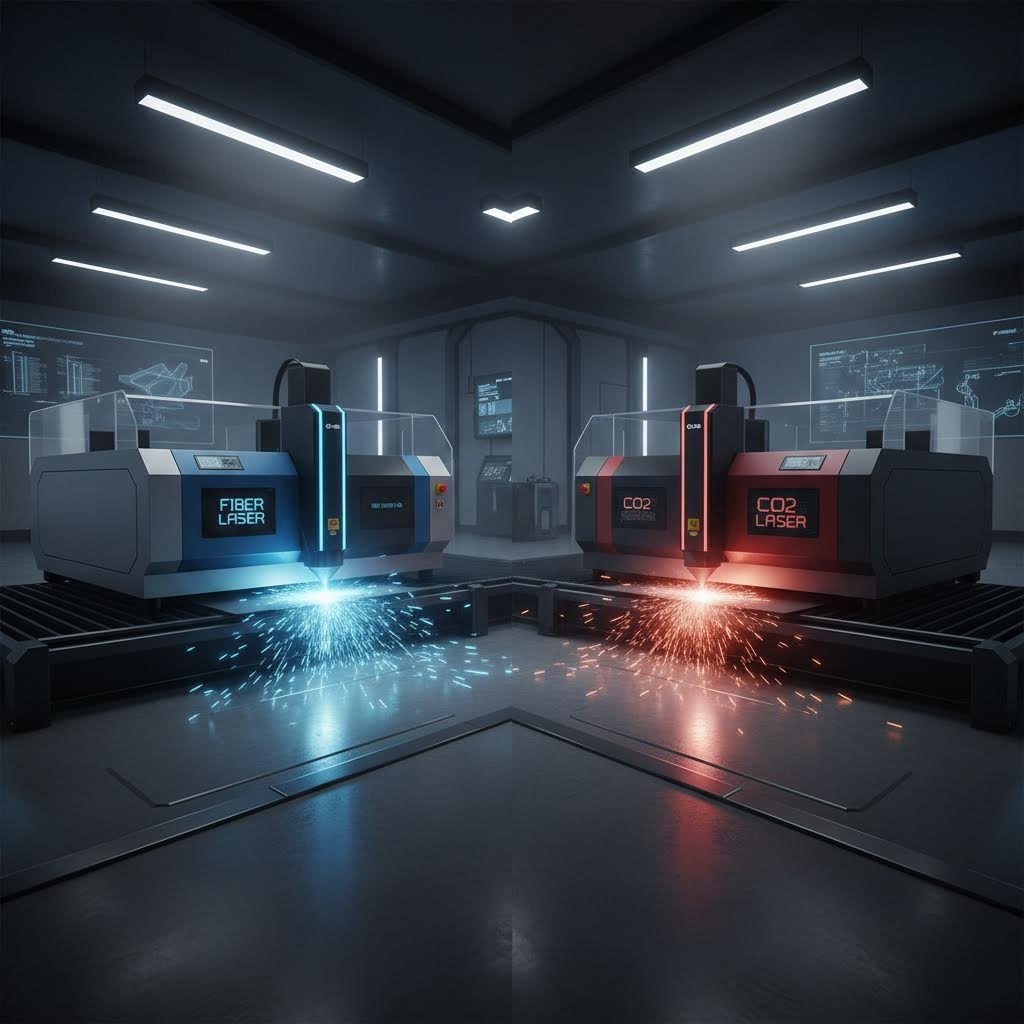

Bugün sac çelik işlemede iki ana lazer türü ön plana çıkar: fiber lazerler ve CO2 lazerler. Her biri yoğunlaşmış termal enerjiyi farklı şekilde üretir, ancak ikisi de kontrollü termal ablasyon yoluyla hassas malzeme kaldırma hedefine ulaşır.

Fiber lazerler yaklaşık 1,06 mikron dalga boyunda ışık yayar, buna karşılık CO2 lazerler 10,6 mikron dalga boyunda çalışır. Bu dalga boyu farkı, çeliğin lazer enerjisini nasıl emdiğini önemli ölçüde etkiler. Metaller daha kısa dalga boylarına karşı daha düşük yansıtma özelliğine sahip olduğundan, fiber lazerler aynı enerji çıktısı için daha etkili kesme gücü sağlar. Ayrıca Laser Photonics fiber lazerler elektrik enerjisinin %42'sine kadarını lazer ışığına dönüştürebilir; buna karşılık CO2 sistemlerinde bu oran sadece %10-20 arasındadır.

Lazer kesme işlemi, erimiş malzemeyi kesim bölgesinden uzaklaştırmada ve kenar kalitesini etkilemede yardımcı olan yardımcı gazlardan—genellikle oksijen veya azot—da faydalanır. İnce kalınlıklı malzeme için lazer kesici mi kullanıyorsunuz yoksa daha kalın plaka mı işliyorsunuz, bu temel bilgileri anlamak sonuçları optimize etmenize ve maliyetleri kontrol etmenize yardımcı olur.

Isıl hassasiyetin, CNC kontrolün ve malzeme biliminin bu birleşimi, lazer kesim çelik sacın metal imalatında hassasiyet için sektör standardı haline gelmesinin nedenidir—mekanik kesim yöntemlerinin eşlemesinin mümkün olmadığı tekrarlanabilirlik, hız ve kalite sunar.

Çelik Sac Uygulamaları İçin Fiber Lazerler ve CO2 Lazerler

Şimdi lazer kesimin nasıl çalıştığını anladığınıza göre, çelik sac projeleriniz için hangi lazer türünü seçmelisiniz? Bu karar, kesme hızınızı, işletme maliyetlerinizi ve kenar kalitenizi önemli ölçüde etkiler. Size özel uygulamalarınız için bilinçli bir seçim yapabilmeniz amacıyla fiber ile CO2 tartışmasını inceleyelim.

Temel fark, dalga boyuna gelir. Fiber lazerler 1,064 mikrometrede çalışır, buna karşılık CO2 lazerler 10,6 mikrometrede ışıma yapar. Bu neden önemli? Çelik, daha kısa dalga boylarını daha verimli şekilde soğurur ve bu da fiber lazerlerin giriş enerjisinin her wattı başına daha fazla kesme gücü sağladığı anlamına gelir. Bu dalga boyu avantajı, fiber teknolojisinin dünya genelinde endüstriyel lazer kesim işlemlerinde hızlı benimsenmesini sağlamıştır .

Çelik İşlemede Fiber Lazer Avantajları

Eğer ince çelik levhaları — genellikle yarım inç veya daha az kalınlıkta — işliyorsanız, fiber lazerler malzemelerinizi kesmek için genellikle en iyi lazerdir. Alpha Lazer verilerine göre, fiber lazer makineleri ince malzemelerde geleneksel CO2 sistemlerine kıyasla beş kat daha hızlı kesim yapabilir. Bu hız, doğrudan parça başına düşük maliyet ve daha kısa üretim döngülerine çevrilir.

İşletim maliyeti farkını göz önünde bulundurun: 4kW'lık bir CO2 lazer saatte yaklaşık 12,73 ABD dolarına çalışırken, eşdeğer 4kW'lık bir fiber lazer saatte sadece 6,24 ABD dolarına çalışır. Binlerce üretim saati boyunca bu tasarruflar büyük ölçüde birikir. Katı hal tasarımı ile daha az hareketli parçaya sahip olan fiber sistemler ayrıca düzenli olarak gazla doldurulmuş tüplerin veya optik aynaların değiştirilmesi gerekmediğinden bakım gerektirmez.

Fiber teknolojisinin gelişimi dikkate değer olmuştur. Fiber lazerler ilk olarak 2008 civarında imalata girdiğinde, CO2 lazerlerin iki on yıl sürede ulaşabildiği 4kW kesme eşiğini hızla aşmışlardır. Bugün fiber lazerler 12kW'ı ve daha fazlasını aşmış durumda olup, hız ve verimlilik avantajlarını korurken giderek daha kalın malzemelerin işlenmesini mümkün kılmaktadır.

CO2 Lazerlerin Hâlâ Mantıklı Olduğu Durumlar

İnce malzeme işlemede fiberin hakim olmasına rağmen, çelik kesiminde CO2 lazer hâlâ belirli uygulamalar için uygulanabilir kalır. 20 mm'den kalın çelik keserken CO2 lazerler daha pürüzsüz kenar kalitesi sağlayabilir. Daha uzun dalga boyları kalın kesitler boyunca ısıyı daha eşit şekilde dağıtır ve böylece kalın plakalarda daha iyi yüzey kaplamaları üretir.

CO2 sistemleri ayrıca işletmeniz çeşitli malzemeleri işlerken avantajlar sunar. Lazer ve CNC sisteminizin akrilik, ahşap veya plastik gibi metal olmayan malzemelerin yanı sıra çeliği de işlemesi gerekiyorsa, CO2 lazerler bu konuda esneklik sağlar. Kurulu teknolojisi ve daha düşük ilk ekipman maliyetleri, farklı malzemelerle çalışan atölyeler için cazip hale getirir.

Ancak özellikle yüksek hacimli üretimde özel olarak çelik işleme için fiber teknolojisi genellikle daha üstün bir yatırım getirisi sağlar. Seçtiğiniz kesim makinesi lazeri, birincil malzeme türlerinize, kalınlık gereksinimlerinize ve üretim hacminize uygun olmalıdır.

| Parametre | Fiber Laser | Co2 laser |

|---|---|---|

| Çelik Kalınlık Aralığı | 25 mm'ye kadar optimal | 40 mm ve üzeri etkili |

| Kesme Hızı (İnce Çelik) | Saatte 20 metreye kadar | fiberden 3-5 kat daha yavaş |

| İşletim Maliyeti (4kW) | ~6,24 $/saat | ~12,73 $/saat |

| Kenar Kalitesi (İnce Malzemeler) | Mükemmel, minimum çapak | İyi |

| Kenar Kalitesi (Kalın Malzemeler) | İkincil işlem gerektirebilir | Daha pürüzsüz yüzey |

| Bakım gereksinimleri | Minimum (katı hal tasarımı) | Düzenli (gaz tüpleri, aynalar) |

| Ekipman Ömrü | En fazla 100.000 saat | 20.000-30.000 saat |

| Enerji Verimliliği | ~%35 dönüşüm | %10-20 dönüşüm |

İşletmeniz için lazer CNC sistemlerini değerlendirirken hem mevcut ihtiyaçları hem de gelecekteki büyümeyi göz önünde bulundurun. Fiber lazerler daha yüksek başlangıç yatırımı gerektirir ancak düşük işletme maliyetleri, minimum bakım gereksinimi ve uzatılmış ekipman ömrü sayesinde kullanım süresince önemli ölçüde düşük toplam maliyet sunar. Otomotiv, havacılık ve elektronik üretimdeki çoğu sac çelik uygulaması için fiber teknolojisi net bir performans lideri haline gelmiştir.

Optimal Lazer Kesim İçin Çelik Kaliteleri ve Malzeme Seçimi

Lazer türünü seçtiniz—ancak çeliğinizin lazer işlemesi için gerçekten uygun olup olmadığını düşündünüz mü? Temiz ve hassas kesimler elde etmede malzeme seçimi eşit derecede kritik bir rol oynar. Tüm çelik kaliteleri yoğun ısıl enerjiye aynı şekilde tepki vermez ve bu farklılıkları anlamak sizleri maliyetli yeniden işlemenin, aşırı curuf oluşumunun ve tutarsız kenar kalitesinin önüne geçmenize yardımcı olabilir.

Çelik kaliteleri keyfi sınıflandırmalar değildir. KGS Steel 'e göre, AISI ve ASTM sınıflandırma sistemleri karbon içeriği, alaşımlama elementleri ve mekanik özellikleri hakkında kritik bilgiler sağlar ve bunların hepsi malzemenizin sac metal kesme süreçlerine nasıl tepki verdiğini doğrudan etkiler. Belirli çeliklerin neden lazer işlemeye ideal olduğunu ve malzemelerinizi en iyi sonuçlar almak üzere nasıl hazırlayacağınızı inceleyelim.

Lazer Kalitesi Çelik Özelliklerini Anlamak

Çelik ne zaman "lazer kalitesi" olarak adlandırılır? İmalatçılar bu terimden bahsederken, yaygın kesme sorunlarını ortadan kaldıracak şekilde özel olarak işlenmiş malzemeden bahsediyorlardır. Çelik deposu lazer kalitesi çeliğin temper pas işleminin temper hadde, düzelteç, seviyeli düzeltici ve sürekli döner makas gibi bir boy kestirme hattından geçtiğini açıklar; bu da standart şerit hadde çeliğini sorunsuz kesilebilir hale getirir.

Bu, sac levha lazer kesim işlemleriniz açısından neden önemli. Standart çelik bobinler, sacın kesim sırasında kıvrılmasına veya yaylanmasına neden olan sarma işleminden kaynaklanan "hafızayı" korur. Bu hareket, parçanızın farklı bölgelerinde değişken kesim kalitesine yol açan tutarsız odak mesafeleri oluşturur. Lazer kalitesi çelik, bu bobin hafızasını tamamen ortadan kaldırır.

- Tabla Düzlemliği: Lazer kalitesi çelik, kesim yatağı üzerinde tamamen düz bir şekilde durur ve tüm sac boyunca lazer ışınının odaklanmasının tutarlı kalmasını sağlar

- Yüzey Kalitesi: Geliştirilmiş yüzey pürüzlülüğü, enerji emilimini etkileyebilecek yansıtıcılık değişimlerini azaltır

- Sıkı toleranslar: Sac boyunca sürekli kalınlık, kesim parametrelerinin öngörülebilir olmasını sağlar

- Kimyasal Bileşim Tutarlılığı: Tek tip alaşım dağılımı, sıcak noktaların veya tutarsız termal reaksiyonların oluşmasını önler

- Bobin Hafızasının Ortadan Kaldırılması: İşleme sırasında yaylanma veya kenar kıvrılması olmaz

Hafif çelik lazer kesimi için A36 ve 1008 kaliteleri lazer işleme işlemine olağanüstü şekilde iyi yanıt verir. Bu düşük karbonlu çelikler—%0,3'ten daha az karbon içeren—yüksek karbonlu alternatiflere göre daha öngörülebilir ve temiz bir şekilde kesilir. Tutarlı termal özellikleri sayesinde operatörler kesim parametrelerini bir kez optimize edip üretim süreçleri boyunca kaliteyi koruyabilir.

Paslanmaz çelik lazer kesimi farklı hususları beraberinde getirir. SendCutSend'e göre, 304 ve 316 kalite gibi ostenitik paslanmaz çelikler tutarlı bileşimleri ve daha düşük termal iletkenlikleri nedeniyle olağanüstü iyi yanıt verir. Bu düşük iletkenlik aslında sizin lehinize çalışır—ısı kesim bölgesine daha etkili şekilde yoğunlaşır ve minimal ısı etkilenmiş bölgelerle daha temiz kenarlar oluşturur.

Yüksek mukavemetli düşük alaşımlı (HSLA) çelikler, gelişmiş yüksek mukavemetli çelikler (AHSS) veya ultra yüksek mukavemetli çelikler (UHSS) ile çalışırken kesme parametrelerinizi ayarlamanız gerekir. Daha yüksek alaşım elementleri, enerji emilim oranlarını ve termal davranışı etkileyebilir. Karbon içeriği özellikle kritik bir rol oynar; karbon oranı yüksek malzemeler, kenar sertleşmesini önlemek için değiştirilmiş hızlara ve güç ayarlarına ihtiyaç duyabilir.

Sıcak Haddelenmiş ve Soğuk Haddelenmiş Çelik Kesim Hususları

Kalite seçiminin ötesinde, çeliğinizin yüzey bitişi lazer kesim sonuçlarını büyük ölçüde etkiler. Sıcak haddelenmiş ve soğuk haddelenmiş çelik arasındaki farkları anlamak, malzemeleri doğru şekilde hazırlamanıza ve uygun makine parametrelerini belirlemenize yardımcı olur.

Sıcak Haddelenmiş Çelik: Çelik, 1700°F'nin üzerindeki sıcaklıklarda haddelemeyle şekillendirildiğinde ve ardından oda sıcaklığında hava ile soğutulduğunda oluşturulur. Bu işlem malzemeyi normalleştirir ancak lazer enerjisi emilimini engelleyebilecek karakteristik bir hadde pası - koyu oksit tabakası - bırakır. Sıcak haddelenmiş karbon çeliği, estetik görünüşten daha çok mukavemetin önemli olduğu yapısal uygulamalar için uygundur; ancak bu hadde pasına dikkat edilmelidir.

Sac metal lazer kesim makinesi işlemlerinde hadde pası iki yönlü bir zorluk çıkarır. Oksit tabakasının temel metalden farklı termal özellikleri vardır ve bu da enerji emiliminde tutarsızlığa neden olur. Ayrıca, kesim sırasında pas pul pul dökülebilir ve optiklerinizi kirletebilir ya da yüzey kusurları oluşturabilir. Aşağıdaki hazırlık yöntemlerini göz önünde bulundurun:

- Tutarlı sonuçlar için kesimden önce mekanik deskaling (hadde pası giderme)

- Hadde pasını delmesi için lazer gücünü artırma (daha az güvenilir)

- Bunun yerine sıcak haddelenmiş asitle temizlenmiş ve yağlanmış (HRP&O) malzeme seçme

Sıcak Haddelenmiş Asitle Temizlenmiş ve Yağlanmış (HRP&O): Bu malzeme, haddelemeden sonra pası gidermek için asit banyosuna tabi tutulur ve ardından paslanmayı önlemek için koruyucu bir yağ kaplaması uygulanır. Soğuk haddelenmiş malzemelerin hassasiyetine ihtiyaç duyulmayan lazer kesim metal levhalar için mükemmel bir orta çözüm olan HRP&O'nun daha temiz yüzeyi, lazer işleme sırasında daha tutarlı tepki verir.

Soğuk Haddelenmiş Çelik: İlk sıcak haddeleme ve soğutmadan sonra, bu malzeme daha düzgün ve daha hassas bir yüzey elde etmek üzere oda sıcaklığında yeniden haddelenir. Bu ek işlemle sertleşen soğuk haddelenmiş çelik, sıcak haddelenmiş alternatiflere göre daha güçlü ve boyutsal açıdan daha doğru hale gelir. Sıkı toleranslar veya sonraki büküm işlemleri gerektiren imalat işlemlerinde soğuk haddelenmiş çelik üstün sonuçlar sunar.

Soğuk haddelenmiş yüzeyler, lazer enerjisi emiliminde tutarlılık, kesme davranışında öngörülebilirlik ve daha temiz kenarlar sağlar. Ancak bu gelişmiş kalite, daha yüksek malzeme maliyetine sahiptir. Alüminyum lazer kesimi veya diğer yansıtıcı metallerin işlenmesi sırasında benzer yüzey hazırlama ilkeleri geçerlidir—daha temiz ve daha tutarlı yüzeyler her zaman daha iyi sonuçlar verir.

Kalınlık, ayrıca sınıf ve yüzey seçiminizi etkiler. Modern fiber lazerler, 25 mm'ye kadar olan yapısal çelikleri etkili bir şekilde işleyebilir; ancak paslanmaz çeliklerin ve diğer alaşımların lazer kesimi, ekipmanın gücüne bağlı olarak daha sınırlı kalınlık kapasitesine sahip olabilir. Daha kalın malzemeler için kesme süresinin uzaması ve ısının birikmesiyle yüzey durumu giderek daha önemli hale gelir.

Çelik sınıfınızı ve yüzey kaplamanızı lazer ekipmanınızın özelliklerine ve kullanım amacınıza göre eşleştirerek tutarlı, yüksek kaliteli kesimler için temel oluşturursunuz. Ancak malzeme seçimi yalnızca denklemin bir parçasıdır; tercih ettiğiniz yardımcı gaz, kenar kalitesi ve işlem verimliliğini belirlemede eşit derecede kritik bir rol oynar.

Yardımcı Gaz Seçimi ve Çelik Kesim Kalitesi Üzerindeki Etkisi

Lazer tipinizi seçtiniz ve çelik malzemenizi hazırladınız—ancak burada birçok imalatçı maliyetli hatalar yapar. Kesim nozulunuzdan akan yardımcı gaz sadece destekleyici bir unsur değildir; bu gaz, kenar kalitenizi, kesme hızınızı ve sonraki işlemler için gereksinimleri temelden belirler. Lazeri metalin erimesini sağlayan bıçak olarak düşünün, gaz ise erimiş malzemeyi uzaklaştıran ve nihai sonucunuzu şekillendiren güçlü bir jet olarak hareket eder.

Metal-Interface'e göre, üreticiler bazen gaz seçim kararlarını aceleye getiriyor—ancak bu seçim doğrudan üretim verimliliğinden sonrası işleme maliyetlerine kadar her şeyi etkiliyor. Yüksek hacimli otomotiv üretiminde çelik kesim için lazer kullanıyor olmanız veya hassas tekil parçalar üretiyor olmanız fark etmeksizin, yardımcı gaz seçimindeki bilimi anlamak kesim sonuçlarınızı dönüştürür.

Peki yardımcı gaz tam olarak ne yapar? Lazer ışınınız çelik yüzeyini delerken müdahale edilmezse doğal olarak kesim yolunda yeniden katılaşacak bir ergimiş metal havuzu oluşturur. Basınçlı gaz akımı dört kritik işlevi aynı anda gerçekleştirir: kıvılcım oluşumunu önlemek için ergimiş metali dışarı atar, kesim kenarındaki kimyasal reaksiyonları kontrol eder, makinenizin optiklerini duman ve sıçramalardan korur ve çarpılmayı azaltmak için ısıyı yönetir. Modern lazer kesim metal operasyonları doğru gaz iletimi olmadan aslında imkânsızdır.

Hız ve Verimlilik İçin Oksijen Kesimi

Karbon ve düşük karbonlu çelik keserken oksijen, başka hiçbir gazın sunamadığı bir şey sağlar: kesme sürecinizi aktif olarak hızlandıran ekzotermik bir reaksiyon. İşte nasıl çalıştığı — oksijen erimiş malzemeyi sadece üflemez; ısıtılmış çelikle kimyasal olarak tepkimeye girerek lazer gücünü tamamlayan ek termal enerji oluşturur.

Bu yanma reaksiyonu, lazerle oksijen destekli metal kesmenin düşük karbonlu çelik üzerinde neden önemli ölçüde daha hızlı hızlar elde ettiğini açıklar. Rise Laser ekzotermik reaksiyonun, diğer tüm gaz seçeneklerinden daha hızlı kalın düşük karbonlu çelik kesmenizi sağlayan ekstra ısıyı ürettiğini belirtiyor. Karbon çelik işleyen yüksek verimli işlemler için bu hız avantajı parça başına doğrudan daha düşük maliyet anlamına gelir.

Çalışma parametreleri hikâyeyi anlatır. Oksijen ile kesim genellikle saatte yaklaşık 10 metreküp tüketimle yalnızca 2 bar basınca ihtiyaç duyar—azot kesimine kıyasla önemli ölçüde daha azdır. Bu düşük tüketim, özellikle hafif çelik işleme odaklı olan sac lazer kesim işlemlerinde işletme maliyetlerinin düşmesi anlamına gelir.

Ancak oksijen kesimin önemli bir dezavantajı vardır: oksidasyon. Kesimi hızlandıran aynı kimyasal reaksiyon, kesim kenarlarınızda koyu renkli bir oksit tabakası oluşturur. Bu oksitlenmiş yüzey hafif gri görünür ve aşağıdaki işlemleri içeren ikincil yüzey işlemlerine ihtiyaç duyabilir:

- Boyamadan önce fırçalama veya zımparalama

- Estetik uygulamalar için kimyasal stripping (kimyasal kap kaldırma)

- Uygun ergimeyi sağlamak için kaynak öncesi kenar hazırlığı

- Üretim süreçlerinde ek temizlik süresi

Yapısal çelik bileşenler, tarım ekipmanları veya kesim kenarının gizli kalacağı ya da boyanacak uygulamalar için oksijenin hız avantajı genellikle oksidasyon endişesini gölgede bırakır. Ancak kenar görünümü veya kaynak kalitesi önemliyse farklı bir yaklaşım benimsemelisiniz.

Kaynak Hazır Kenarlar İçin Azot ile Kesim

İleri süreçlerde kusursuz kenarlar gerekiyorsa—kaynak, toz boya veya görünür mimari elemanlar gibi—azot lazer kesim çeliği için tercih edilen çözüm haline gelir. Oksijenin reaktif davranışının aksine azot tamamen inerttir. Görevi sadece mekaniktir: erimiş malzemeyi yüksek basınçla uzaklaştırırken kesim kenarını atmosferik oksijenden korumaktır.

Sonuçlar kendiliğinden konuşuyor. Isotema, azotun kesim sırasında oksidasyonu önlediğini ve işlem sonrası işlemler gerektirmeden parlak, temiz ve kaynak yapmaya hazır kenarlar elde edilmesini sağladığını belirtiyor. Bu da paslanmaz çelik, alüminyum ve lazer metal kesim sonuçlarının doğrudan bir sonraki üretim aşamasına geçmesi gereken tüm uygulamalarda azotu birinci tercih haline getiriyor.

Ancak bu temiz kenar, hem gaz tüketimi hem de kesme hızı açısından bir maliyeti beraberinde getiriyor. Azotla kesim, oksijene kıyasla (2 bara karşı 22-30 bar) önemli ölçüde daha yüksek basınç gerektirir ve saatte yaklaşık 40 ila 60 metreküp azot tüketir; daha kalın malzemeler için bu değer saatte 120 metreküpe kadar çıkabilir. Ayrıca, azot destekli kesim, karşılaştırılabilir çelik kalınlıklarında oksijenle kesimden yaklaşık %30 daha yavaştır.

Bu daha yüksek işletme parametrelerine rağmen, üretim sürecinin tamamı dikkate alındığında azot genellikle daha ekonomik olur. Ortadan kalkan ileri üretim maliyetlerini düşünün:

- Kenar hazırlığı için zımpara veya fırçalama işçiliği gerekmez

- Kirlenme riski olmadan doğrudan kaynak yapılabilme özelliği

- Ek hazırlık gerektirmeden boya ve toz boyaya yapışma

- Son işlemler istasyonlarında oluşan darboğazların ortadan kaldırılması

Messer France'dan Jean-Luc Marchand'ın belirttiği gibi Metal-Interface'in sektör raporunda, "Günümüzde piyasa eğilimi, nitrojen kullanarak tek amaçlı bir gaz kaynağına sahip olmaktır." Bu çok yönlülük—nitrojen çelik, paslanmaz çelik ve alüminyumda etkili bir şekilde çalışır—çeşitli malzemeler kesen atölyeler için işlemleri basitleştirir.

| Parametre | Oksijen Yardımcı Gazı | Nitrojen Yardımcı Gazı |

|---|---|---|

| Kenar bitişi | Koyu, oksitlenmiş tabaka | Parlak, temiz, oksitsiz |

| Kesme Hızı (Hafif Çelik) | ~%30 daha hızlı azotdan | Temel hız |

| Çalışma basıncı | ~2 bar | 22-30 bar |

| Gaz tüketimi | ~10 m³/saat | 40-120 m³/saat |

| Saatlik Gaz Maliyeti | Aşağı | Daha yüksek |

| En Uygun Olduğu Malzemeler | Karbon çelik, yumuşak çelik | Paslanmaz çelik, alüminyum, tüm metaller |

| Uygun uygulamalar | Yapısal parçalar, gizli kenarlar, yüksek hacimli çelik | Kaynaklı birleşimler, boyalı parçalar, görünür bileşenler |

| Gereken Son İşleme | Sık sık (aşındırma, temizleme, hazırlık) | En azından yok |

Oksijen ile azot arasındaki seçim nihayetinde belirli iş akışınıza bağlıdır. Kenarları boyanacak veya gizlenecek şekilde çoğunlukla 2-3 mm'den daha kalın karbon çeliği kesen bir şirket için oksijenin hız avantajı ekonomik olarak mantıklıdır. Paslanmaz çelik, alüminyum veya hemen kaynaklanması gereken parçalar işleyen atölyeler için ise azotun temiz kenarı maliyetli ikincil işlemleri ortadan kaldırır.

Bazı işlemler, malzeme türüne ve kullanım amacına göre değişiklik göstermek üzere çift gaz kabiliyetini korur. Bu esneklik, her bir işi bireysel olarak optimize etmenizi sağlar—uygun yerlerde oksijenin hız avantajlarından yararlanırken zorlu uygulamalarda azotun kalite avantajlarını kullanabilirsiniz. Bu gaz seçimi kriterlerini anlamak, kesim kalitesi, işleme hızı ve toplam üretim maliyetleri arasında denge kurmanıza yardımcı olur.

Elbette, doğru gazı seçmek, optimal sonuçlara ulaşmanın yalnızca bir parçasıdır. Doğru gaz seçimi yapılsa bile, hatalı kesme parametreleri parçalarınızı tehlikeye atan kusurlar yaratabilir. Çelik lazer kesiminde başarılı sonuçları belirleyen temel kalite parametrelerine bir göz atalım.

Kesim Kalitesi Parametreleri ve Tolerans Kapasiteleri

Lazer tipinizi ayarladınız, doğru çelik sınıfını seçtiniz ve yardımcı gazınızı belirlediniz — ancak kesimlerinizin gerçekten spesifikasyonlara uyup uymadığını nasıl anlarsınız? Lazer kesim hassasiyetini tanımlayan ölçülebilir parametreleri anlamak, kabul edilebilir parçalar ile reddedilenler arasındaki farkı oluşturur. Bu kalite metrikleri, lazer kesim parçalarınızın doğru şekilde oturup oturmayacağı, yapısal olarak performans göstereceği ve müşterilerinizin beklentilerini karşılayıp karşılamayacağı konularında doğrudan etkiye sahiptir.

Başarılı sac metal lazer kesimi, sadece malzeme üzerinden geçmekten değil, bu kesimin tam olarak nasıl gerçekleştiğini kontrol etmekten ibarettir. DW Laser'e göre lazer kesim kalitesi dört temel faktörle belirlenir: hassasiyet (belirtilen ölçüde tam boyutlar), kenar kalitesi (pürüzsüzlük ve yüzey bitişi), tutarlılık (çoklu parçalarda eşit kesimler) ve minimum ısı etkili bölge. Kesim sonuçlarınızı değerlendirebilmeniz ve iyileştirebilmeniz için her bir parametreyi inceleyelim.

Kesim Genişliği ve Parça Hassasiyetine Etkisi

İnce uçlu bir kalem yerine bir işaretleyici kaleminizle çizgi çizdiğinizi hayal edin. İşaretleyici kalem, kaleminkinden daha fazla malzeme kaldırır ve böylece nihai boyutlarınızı değiştirir. Kesim genişliği da aynı şekilde çalışır—lazer ışınınızın kesim sırasında aslında uzaklaştırdığı malzeme miktarıdır. Görünüşte küçük olan bu detay, parça toleransları ve malzeme verimi açısından büyük etkilere sahiptir.

Göre Boco Custom , fiber lazer kesim aralığı (kerf) tipik olarak 0,006 ile 0,015 inç arasında (0,15–0,38 mm) değişir ve bu değer malzeme türüne, kalınlığa ve nozul ayarına göre farklılık gösterebilir. Bu değişim önemsiz gibi görünse de, birbiriyle tam olarak oturması gereken parçalar keserken her onda bir milimetre önem kazanır.

İşte kerf'in kritik hale geldiği nokta budur: delikler gibi küçük iç detaylar kerf genişliği kadar "küçülür", buna karşılık büyük iç boşluklar "genişler". Örneğin, M6 geçme deliğe (6,6 mm) ihtiyacınız varsa, çizimde tam olarak 6,6 mm olarak belirtmek, lazerin malzeme boyunca kesmesinin ardından küçük bir deliğin oluşmasına neden olur. Tasarım dosyanızda bu değeri 6,6–6,8 mm'ye çıkararak kesme ve sonlandırma işlemlerinden sonra sıkı geçmeler riskini azaltabilirsiniz.

Kerf, aynı zamanda malzeme verimlilik hesaplamalarınızı da etkiler. Tek bir sac üzerinde birden fazla parçayı yerleştirirken kerf genişliğinin yanı sıra parçalar arasında yeterli boşluğu da dikkate almalısınız. Bu malzeme kaybını hesaba katmamak, ya çelabın israf edilmesine ya da tolerans dışı parçalara neden olur. Her bir kesimin ne kadar malzeme tükettiğini tam olarak anladığınızda lazer kesim makinenizin sac metal işlemleri daha maliyet açısından verimli hale gelir.

- Lazer gücü: Yüksek güç ayarları, özellikle fazla enerjinin yanal olarak yayıldığı ince malzemelerde kerf'i genişletebilir

- Kesme hızı: Daha yavaş hızlar, kesimi potansiyel olarak genişleterek ısıya maruz kalma süresini artırır; daha hızlı hızlar genellikle daha temiz ve dar kerfler üretir

- Odak konumu: Optimal odaklama, en küçük nokta boyutunu ve en dar kerfi sağlar; odak dışılık kerf genişliğini artırır

- Yardımcı Gaz Basıncı: Daha yüksek basınçlar, erimiş malzemenin daha verimli atılmasını sağlayarak yeniden dökümü azaltır ve kerf geometrisini kontrol eder

- Nozul Uzaklık Mesafesi: Tutarlı mesafeyi korumak, kesim yolunun tamamında eşit gaz akışı ve ışın iletimini sağlar

Çelikte Isı Etkisiyle Oluşan Bölgeleri Yönetmek

Yoğunlaşmış termal enerji çeliği eriterek keserken, etraftaki malzeme bundan etkilenmeden kalmaz. Isı etkisiyle oluşan bölge (HAZ), kesiminizle komşu olan ve mikroyapısında değişikliklere neden olacak kadar önemli sıcaklık değişimlerine maruz kalan alandır—aslında hiç erimemiş olsa bile. Yapısal uygulamalar için malzeme bütünlüğünü korumak adına HAZ'ı anlamak esastır.

Göre Amber Steel , lazer kesim, kesim alanına yakın küçük ve lokalize bir HAZ oluşturur—plazma veya oksi-asetilen kesme yöntemlerinden önemli ölçüde daha küçüktür. Bu kontrollü ısı girişi, tutarlı malzeme özellikleri gerektiren uygulamalarda hassas lazer kesim hizmetlerinin tercih edilmesinin nedenlerinden biridir.

HAZ neden önemlidir? Bu bölgede çeliğin mekanik özellikleri değişir. Artan sertlikle karşılaşabilirsiniz (bu faydalı gibi görünse de gevrekliğe neden olabilir), paslanmaz çeliklerde korozyon direnci azalabilir veya yorulma performansını etkileyen tane yapısı değişebilir. Yüksek mukavemetli çeliklerde HAZ, yük altında hasarların başladığı zayıf bir nokta haline gelebilir.

HAZ'ınızın boyutu birkaç faktöre bağlıdır. Isıl yayınımı daha yüksek olan malzemeler ısıyı daha hızlı dağıtır ve daha dar bölgeler oluşturur. Buna karşılık, ısıyı daha uzun süre tutan malzemeler daha büyük etkilenmiş alanlar geliştirir. Kesme parametreleriniz de eşit derecede önemli bir rol oynar:

- Daha düşük ısı girişi: Daha yüksek kesme hızları ve optimize edilmiş güç ayarları, toplam termal maruz kalımı azaltarak HAZ derinliğini en aza indirir

- Daha yüksek kesme hızları: Yüksek sıcaklıkta geçirilen sürenin azalması, ısının çevre malzemeye daha az nüfuz etmesi anlamına gelir

- Uygun yardımcı gaz akışı: Yüksek basınçlı gazdan sağlanan verimli soğutma, ısı birikimini azaltır

- Malzeme Kalınlığı: Daha kalın malzemeler, genellikle malzeme hacmine göre daha dar HAZ'lar üreten daha iyi ısı yayıcılar gibi davranır

Kritik yapısal bileşenler için, işlem sonrası HAZ'ı tamamen kaldırmanız gerekebilir. Kesim kenarının işlenmesi veya zımparalanması etkilenen malzemeyi ortadan kaldırır ancak işçilik maliyetini artırır ve verimi düşürür. Daha pratik yaklaşım nedir? Malzeme özelliklerini koruyan, ikincil işlemlere gerek kalmadan temiz kesimler elde etmek için kesim parametrelerinizi başlangıçtan itibaren optimize edin.

Kenar Kaplaması ve Elde Edilebilir Toleranslar

Bir lazer kesim kenarında parmağınızla gezindiğinizde kalite farklarını hemen hissedersiniz. Kenar yüzey özellikleri aynaya benzer pürüzsüzden görünür şekilde çizgili olana kadar değişir ve kesimlerinizin bu spektrumda nereye düştüğünü belirleyen birkaç faktör vardır. Hassas lazer kesim hizmetleri için kenar kalitesi, parçaların muayene sürecinden geçip geçmemesini sıklıkla belirler.

Kesim yönünüze dik olarak uzanan ince çizgiler olan striasyonlar, lazer enerjisinin darbeli şekilde iletilmesi ve erimiş malzemenin dinamikleri sonucu oluşur. Daha kaba striasyonlar genellikle güç ayarlarınıza uymayan kesim hızlarının göstergesidir, daha pürüzsüz kenarlar ise optimize edilmiş parametrelerin işaretidir. Lazerle kesilen çelik için yüzey pürüzlülüğü spesifikasyonları, malzeme kalınlığına ve kesim parametrelerine bağlı olarak tipik olarak 25 ila 100 mikroinç arasında değişir.

Gerçekçi olarak hangi toleranslara ulaşabilirsiniz? Hassas imalatçıların referans verilerine göre, fiber lazerler ince sac malzemelerde tipik olarak ±0,005 inç (0,13 mm) tolerans sağlar ve bu değer kalınlık arttıkça ±0,010 inç (0,25 mm)'ye kadar genişleyebilir. Montaj sistemleriyle eşleşen delik desenlerinde konumsal doğruluk için uygun sabitleme ve kalibrasyonla yaygın olarak ±0,010 inç'e kadar ulaşılabilir.

Uzun parçalar ek eklenmiş zorluklar sunar. Uzun mesafeler boyunca, termal genleşme ve makine dinamikleri nedeniyle birikimli hata metre başına ±0,3–0,5 mm aralığında sapma gösterebilir. Uzun montaj plakaları veya raylar kesilirken, birleşiminizi bozabilecek tolerans birikimini önlemek için toplam uzunluğu ve kritik delik-kenar mesafelerini ayrı ayrı kontrol edin.

Malzeme değişkenlikleri aynı zamanda ulaşılabilen hassasiyetinizi etkiler. Standart sac çelik spesifikasyonları nominal değerinin ±%5–10'u kadar kalınlık değişimlerine izin verir. 0,125 inç malzemeye oturacak şekilde kanatlar tasarlıyorsanız, gerçek çelik kalınlığı 0,118 ile 0,137 inç arasında herhangi bir değer alabilir. Tasarımlarınıza uygun boşluklar eklemek, bunların gibi gerçek dünya değişkenliklerini montaj sorunları oluşturmadan karşılamaya yardımcı olur.

Lazer kesim ücretleri ve genel proje maliyetlerinin genellikle tolerans gereksinimleriyle ilişkili olduğunu unutmayın. Daha dar toleranslar, daha dikkatli parametre optimizasyonu, potansiyel olarak daha yavaş kesme hızları ve artan kalite kontrol süresi gerektirir. Fonksiyonel olarak gerekli olduğu yerler dışında dar toleranslar belirtmeyin ve maliyet etkinliğini korumak için diğer yerlerde standart hassasiyete izin verin.

Kesim genişliği, ısı tesiri bölgesi derinliği, kenar yüzeyi kalitesi ve boyutsal toleranslar gibi bu kalite parametreleri, lazer kesim sonuçlarınızı değerlendirmek için ölçülebilir bir çerçeve sağlar. Ancak kesimler spesifikasyonlara uymadığında ne olur? Yaygın kusurları ve nedenlerini anlamak, sorunları hızlıca düzeltmek ve sürekli kaliteyi korumak için gerekli sorun giderme bilgisine sahip olmanızı sağlar.

Çelik Lazer Kesimlerinde Yaygın Kusurlar ve Sorun Giderme

En iyi makine ayarlarına ve kaliteli malzemelere rağmen, lazerle kesilen çelik parçalarınızda hâlâ kusurlar görülebilir. İyi haber? Çoğu kesme sorunu, belirlenebilir nedenlere sahip tahmin edilebilir desenler izler ve bu ilişkileri bir kez anladığınızda, sorun giderme işlemi kolaylaşır. İnatçı dross (eriyik artığı), estetik açıdan kötü görünen çapaklar ya da ince sac levhaların bükülmesiyle mi uğraşıyorsunuz? Bu bölüm, kaliteli parçalar üretmeye devam etmeniz için ihtiyacınız olan pratik çözümleri sunar.

HG Laser Global'e göre çapaklar ve diğer kusurlar, ekipman kalitesinden kaynaklanan sorunlar değil; yanlış operasyon veya teknik problemler nedeniyle oluşur. Anahtar nokta, metal sac lazer kesiminin güç, hız, gaz ve odak arasındaki hassas koordinasyonunu gerektirdiğini anlamaktır. Herhangi bir parametre optimal değerden saparsa, kusurlar ortaya çıkar.

Curuf ve Çapak Oluşumunu Ortadan Kaldırma

Kalınlaşan—kesim kenarınızda yeniden katılaşan inatçı erimiş malzeme—en çok sinir bozucu sac metal lazer sorunlarının başında gelir. Montaj için hazır temiz bir kenar yerine, ikincil öğütme veya yüzey işlemeye ihtiyaç duyan pürüzlü çıkıntılarla kalırsınız. Kalınlaşmanın neden oluştuğunu anlamak, sorunu kökünden çözmenize yardımcı olur.

Kalınlaşma oluşumunu şöyle düşünün: lazeriniz çeliği eritir ve yardımcı gazınız bu erimiş malzemeyi tamamen kesim boşluğundan (kerf) dışarı üflemelidir. Gaz, sıvı metali yeniden katılaşmadan önce tamamen uzaklaştıramadığında, kalınlaşma kesim kenarınıza yapışır. Accurl bu durum genellikle birlikte veya ayrı ayrı çalışan üç temel nedenden kaynaklanır.

-

Sorun: Alt kenarda yoğun kalınlaşma birikimi

Nedeni: Malzeme kalınlığı için yetersiz lazer gücü—ışın tam olarak nüfuz etmez, kenara yapışan kısmen erimiş malzeme bırakır

Çözüm: Lazer gücünü artırın veya kesme hızını azaltın; lensin temizliğini doğrulayın ve ışın iletimini etkileyebilecek optik kirliliği kontrol edin -

Sorun: Kesim yolu boyunca arada bir dross oluşması

Nedeni: Güç ayarları için kesme hızı çok hızlı—lazer tam penetrasyonu tamamlamadan hareket eder

Çözüm: Tutarlı temiz kesimler ortaya çıkana kadar ilerleme hızını kademeli olarak azaltın; üretkenliği korumak için gücü de buna göre ayarlayın -

Sorun: Doğru güç ve hızda olmasına rağmen ince dross partiküllerinin yapışması

Nedeni: Yetersiz gaz basıncı veya akışı—erimiş malzeme yeterince güçlü bir şekilde uzaklaştırılamaz

Çözüm: Yardımcı gaz basıncını artırın; paslanmaz çelikte azot ile kesim yaparken atık malzemeyi etkili bir şekilde üfleyip diken oluşumunu önlemek için 12-15 kg basınç deneyin

Dikenler, ilişkili ancak farklı bir sorundur. Dross yeniden katılaşmış metali ifade ederken, dikensiz kalın artıklar ise uygun olmayan ayarlarda lazer metal kesimi yapılırken oluşan fazladan kalıntı parçacıklarıdır. Şöyle ki HG Laser açıkladığı gibi, gaz saflığı kritik bir rol oynar—iki tüp doldurmada sonra gaz saflığı düşer ve kesim kalitesi bozulur. Her zaman yüksek saflıkta gaz kullanın ve tedarikçinizin kalite standartlarını doğrulayın.

-

Sorun: Paslanmaz çelik kesimlerinde diken

Nedeni: Oksidasyonu önlemek ve kalıntıları temizlemek için gaz basıncı yetersiz

Çözüm: 12-15 kg basınca sahip azota geçin; azotun asal özellikleri oksidasyonu önlerken kalıntıların güçlü bir şekilde uzaklaştırılmasını sağlar -

Sorun: Uzun süreli kesim oturumlarından sonra dikenler oluşması

Nedeni: Odak pozisyonunda değişikliklere neden olan termal sapma ya da uzun süreli çalışma sonucu makine kararsızlığı

Çözüm: Makinenin dinlenmesine ve soğumasına izin verin; odak pozisyonunu yeniden kalibre edin; nozul aşınması veya hasarı olup olmadığını kontrol edin

İnce Çelik Sacların Termal Distorsiyonunu Önleme

Bükülme, gerçekte düzeltmesi en zor hatalardan biridir ve dahası ilgili fizik prensiplerini anladığınızda en kolay önlenebilir olanıdır. Reger Laser 'a göre, parça distorsiyonu lazer imalatında üretkenliğin sessiz katilidir. Mükemmel bir bileşen tasarlayıp hassas ekipmanla kesim yaparsınız ama ortaya çıkan parça bükülmüş veya eğri çıkmıştır.

İşte ne olur: yüksek güçlü lazer ışınınız metal keserken çok küçük bir alanda aşırı ısı üretir. Lazer hareket ettikçe, çevreleyen metal hızlı ısınma ve soğuma döngülerine maruz kalır. Bu eşit olmayan ısı dağılımı, farklı genleşmeler ve büzülmelere neden olur ve bu gerilmeler kesme sonrası serbest kaldığında parça şeklini değiştirerek kendini rahatlatır.

Malzemeniz ne kadar inceyse ve geometriniz ne kadar karmaşıksa bu etkiler o kadar belirgin hâle gelir. Sac metal kesmek için kullanılan araçlar, süreç boyunca termal yönetimi dikkate almalıdır.

-

Sorun: Kesme sırasında veya hemen sonrasında ince sacların bükülmesi

Nedeni: Bir bölgede yoğunlaştırılmış kesimden kaynaklanan aşırı ısı birikimi

Çözüm: Stratejik kesim sıraları uygulayın—ısı dağılımı için sacın farklı bölgeleri arasında geçiş yaparak kesim yapın; bir bölge içindeki tüm kesimleri tamamlamadan diğer bölgeye geçmeyin -

Sorun: Kesim tamamlanmadan önce küçük, hassas parçaların bozulması

Nedeni: Parça, etrafındaki malzemeyle erken bir aşamada bağlantısını kaybeder ve termal gerilimin parçayı deforme etmesine izin verir

Çözüm: Kesme işlemi tamamlanana kadar parçaların iskelete bağlı kalmasını sağlamak için mikro sekme kullanın; çevreleyen malzeme ısıyı dağıtan bir ısı emici görevi görür -

Sorun: Uzun, dar parçalar uzunlukları boyunca eğilir

Nedeni: Sıralı kesim, başlangıçtan sona doğru termal gradyan oluşturur

Çözüm: Merkezden dışa doğru alternatif yönlerde kesin; birim uzunluk başına düşen ısı girişini en aza indirmek için gücü hafifçe azaltın ve hızı artırın

Kesim sırasının optimizasyonu, çarpılmayı en aza indirmede genellikle en güçlü araçtır ve uygulanması hiçbir maliyet getirmez. Nest içinde görüldükleri sırada değil, kesim yolunuzu levha üzerinde ısıyı eşit şekilde dağıtecek şekilde programlayın. Diğer bölgelerde kesim yaparken alanların soğumasına izin verin, ardından bitişik özellikleri tamamlamak için geri dönün.

Pürüzlü ve Şeritli Kenarların Giderilmesi

Lazer kesim metal levha işlemlerinizde görünür çizgiler, aşırı pürüzlülük veya tutarsız yüzey bitişi olan kenarlar oluşuyorsa sorun genellikle parametre uyumsuzluğuna ya da ekipmanın durumuna dayanır.

-

Sorun: Belirgin striyasyonlar (kesme yönüne dik çizgiler)

Nedeni: Kesme hızı güç çıkışıyla eşleşmiyor—koşullar için ya çok hızlı ya da çok yavaş

Çözüm: Eğer striyasyonlar kesimin üst kısmına doğru eğimliyse hız çok hızlıdır; alt kısma doğru eğimliyse hız çok yavaştır. Striyasyonlar en aza inene kadar hızı kademeli olarak ayarlayın -

Sorun: Levhanın farklı bölgelerinde değişen pürüzlü, düzensiz kenar kalitesi

Nedeni: Odak pozisyonu yanlış veya kayıyor; malzeme düzlemsellik varyasyonu

Çözüm: Odak pozisyonunu yeniden kalibre edin; malzemenin yükselen alanlar olmadan düz yatıp yatmadığını doğrulayın; gaz akışı düzgünliğini etkileyebilecek lülenin hasarlı olup olmadığını kontrol edin -

Sorun: Kesim kenarının alt kısmında biriken cüruf

Nedeni: Kesme hızı çok hızlı—iş parçası zamanında kesilemiyor, eğik çizgiler ve artıklar oluşuyor

Çözüm: Tel kesme hızını azaltın; kalınlık gerektiriyorsa gücü artırın

Lazer kesimin, küçük parametre değişikliklerinin ölçülebilir kalite farkları yarattığı bir hassas işlem olduğunu unutmayın. Sorun giderirken bir seferde yalnızca bir değişkeni ayarlayın ve sonuçları belgeleyin. Bu sistematik yaklaşım, çözümü belirsizleştirebilecek çoklu değişiklikler yapmak yerine, spesifik nedeni belirlemenize yardımcı olur.

Hatalar tespit edilip düzeltildikten sonra, sürekli olarak yüksek kaliteli parçalar üretebilirsiniz. Ancak lazer kesim, sac işleme için mevcut tek seçenek değildir ve alternatif yöntemlerin ne zaman daha mantıklı olduğunu bilmek, her projenin gereksinimleri için en uygun yaklaşımı seçmenize yardımcı olur.

Lazer Kesme ile Plazma, Su Jeti ve Mekanik Yöntemlerin Karşılaştırılması

Lazer kesim, sac işlemede olağanüstü hassasiyet sunar—ancak her zaman doğru seçim midir? Lazer teknolojisinin plazma, su jeti ve mekanik makas gibi yöntemlere göre durumu nasıl olduğunu anlamak, her proje için özel gereksinimlere en uygun kesim yöntemini eşleştirmenizi sağlar. Bazen uygulamanız için en iyi lazer hiç lazer olmayabilir.

3ERP'ye göre, her kesme teknolojisinin kendine özgü güçlü yanları ve uygun uygulamaları vardır. Karar, malzeme kalınlığınıza, gerekli toleranslara, kenar kalitesi ihtiyaçlarına ve bütçe kısıtlamalarınıza bağlıdır. Üretim kararlarınız için en önemli parametrelerde bu çelik kesme hizmetlerinin nasıl karşılaştığını inceleyelim.

Sac İşlemede Lazer ile Plazma Karşılaştırması

Metali hızlı ve hassas bir şekilde lazerle kesmeniz gerektiğinde, fiber lazerler ince malzeme işlemede öne çıkar. Ancak kalınlık arttığında ve bütçeler daraldığında plazma kesme devreye girer. Her teknolojinin nerede üstün olduğunu anlamak, her iş için doğru aracı kullanmanıza yardımcı olur.

Plazma kesme, 20.000°C'nin üzerindeki sıcaklıklara kadar ısıtılmış iyonize gazın hızlandırılmış bir jetini kullanarak elektriksel olarak iletken metalleri eritir. Wurth Machinery'e göre, 1/2 inçten kalın çelik levhaları keserken plazma kesme açık ara öne çıkar ve ağır malzemeler için hız ile maliyet verimliliği açısından en iyi kombinasyonu sunar.

İşte burada ödünler açıkça ortaya çıkıyor. Cerrahi doğrulukla metali kesen bu lazer yaklaşık 0,4 mm'lik kerf genişlikleri üretir. Plazma? Yaklaşık 3,8 mm — neredeyse on kat daha geniş. Bu fark doğrudan malzeme veriminizi ve parça toleranslarınızı etkiler. Karmaşık geometriler, küçük delikler veya sıkı geçme birleştirmeler için plazma ihtiyacınız olan hassasiyeti sağlayamaz.

Daha basit gereksinimlere sahip işletmeler için maliyet açısından plazma avantajlıdır. Oksijen Servis Şirketi plazma tezgahlarının ve kesme mekanizmalarının lazer sistemlerinden önemli ölçüde daha ucuz olduğunu belirtiyor. Sadece metal kesmeye ihtiyaç duyan ve titiz bir hassasiyet gerektirmeyen üreticiler için plazma cazip bir giriş noktası sunar.

Kenar kalitesi, başka bir kritik fark sunar. Lazer ile kesilen sac malzeme, genellikle çapaksız ve pürüzsüz kenarlarla çıkar ve hemen kullanılabilir veya kaynaklanabilir durumdadır. Plazma ile kesilen kenarlar ise daha pürüzlüdür ve daha belirgin ısının etkilediği bölgelere sahiptir; genellikle sonraki işlemlerden önce ikincil zımbalama veya yüzey işleme gerektirir. İş akışınız hemen kaynak yapılabilirliği veya boyalı yüzeyleri gerektirdiğinde, lazerin temiz kenarı maliyetli ikincil işlemleri ortadan kaldırır.

Su Jeti veya Kesme Makası Kullanmanın Daha Mantıklı Olduğu Durumlar

Bazı uygulamalar, ne lazer ne de plazmanın sağlayamadığı kapasiteler gerektirir. Su jeti ile kesme ve mekanik kesme, termal kesme yöntemlerinin ötesinde performans gösterdikleri özel niş alanlara hitap eder.

Su jeti ile kesme: Genellikle 30.000 ila 90.000 psi basınca sahip yüksek basınçlı suyu, neredeyse her malzemeyi kesmek için aşındırıcı partiküllerle karıştırarak kullanır. Temel avantajı? Sıfır ısı. 3ERP'ye göre, su jeti sistemleri ısının etkilediği bölge oluşturmaz ve bu da düşük erime noktasına sahip metaller veya termal bozulmaların kabul edilemediği uygulamalar için ideal hale getirir.

İşlenen malzemeler şunları içerdiğinde su jetini düşünün:

- Isıl kesme altında çarpılacak kadar ısıya duyarlı malzemeler

- Lazer kapasitesinin ötesindeki kalın malzemeler—su jeti her kalınlığı işleyebilir

- Taş, cam veya kompozitler gibi karışık malzemelerden oluşan montajlar

- Kesim kenarında kesinlikle hiçbir metalürjik değişiklik istenmeyen uygulamalar

Dezavantajlar? Hız ve maliyet. Wurth Machinery'nin testleri, 1 inçlik çeliğin su jetiyle kesilmesinin plazmaya göre 3-4 kat daha yavaş olduğunu ve çalışma maliyetlerinin kesilen her feet başına yaklaşık iki kat fazla olduğunu gösterdi. Ayrıca temizlik süreci zaman alıcı hâle gelir—su ve aşındırıcıların birleşimi lazer kesime göre çok daha fazla atık oluşturur. Yüksek hacimli sac üretiminde su jetinin esnekliği nadiren daha düşük üretkenliği telafi eder.

Mekanik kesme: Sac metallerde düz kesimler için makaslama kadar hızlı ve basit bir yöntem yoktur. Bu yüzyıllara dayanan teknoloji, tüketim maddesi kullanmadan malzemeyi ayırır—gaz gerekmez, makineyi çalıştırmak dışında elektrik gerekmez, değiştirilecek aşındırıcı da yoktur.

Kesme, parçalarınız sadece düz kenarlar ve basit dikdörtgen geometriler gerektirdiğinde mükemmeldir. Bir kesme makinesi saniyeler içinde ardı ardına çelik sac yığınlarını kesebilir ve doğrusal kesimler için herhangi bir termal veya aşındırıcı yöntemi çok geride bırakır. Ham parça üretiminde veya sac stoklarının boyutlandırılmasında kesme, eşsiz verimlilik sunar.

Sınırlılık mı? Geometri. Eğriler, delikler, girintiler veya herhangi bir doğrusal olmayan özellik gerektiğinde kesme işlemi işe yaramaz hale gelir. Bu teknoloji tek bir görevi son derece iyi yapar ancak düz kesimlerin ötesinde hiçbir esneklik sunmaz.

| Parametre | Lazer Kesimi | Plazma kesimi | Sujet Kesim | Mekanik kesim |

|---|---|---|---|---|

| Kalınlık aralığı | 25 mm'ye kadar (fiber) | 3 mm ile 150 mm ve üzeri | Sınırsız | Tipik olarak 25 mm'ye kadar |

| Kenar kalitesi | Mükemmel, minimum çapak | Orta düzeyde, daha pürüzlü kenarlar | Çok iyi, HAZ yok | Temiz kesme, hafif deformasyon |

| Isı Etkisi Altındaki Bölge | Küçük, yerleşik | Daha büyük, daha belirgin | Hiçbiri | Hiçbiri |

| Kesme Hızı (İnce) | Çok Hızlı | Hızlı | Orta derecede | Aşırı hızlı (sadece düz) |

| Kesme Hızı (Kalın) | Orta derecede | Hızlı | Yavaş | Hızlı (sadece düz) |

| Çember Genişi | ~0,4 mm | ~3,8 mm | ~0,6 mm | Yok (malzeme kaldırılmaz) |

| Çalışma Maliyeti | Düşük | Düşük | Yüksek | Çok Düşük |

| Ekipman maliyeti | Yüksek | Düşük | Yüksek | Orta derecede |

| Geometrik Kapasite | Karmaşık şekiller, küçük detaylar | Basit ila orta düzeyde şekiller | Karmaşık Şekiller | Yalnızca düz kesimler |

| Malzeme Aralığı | Geniş (metaller, bazı metal olmayanlar) | Sadece iletken metaller | Herhangi bir malzeme | Uzama kabiliyeti olan sac metaller |

Teknolojiyi Gereksinimlerinize Uydurma

Peki hangi yöntemi seçmelisiniz? Cevap tamamen neyi kestiğinize ve parçayla birlikte sonraki işlemlere bağlıdır.

Şunları gerektirdiğinde lazer kesim çelik seçin:

- Parçalar dar toleranslara ihtiyaç duyar (±0,005 inç sağlanması mümkündür)

- Geometriler küçük delikler, karmaşık desenler veya ince detaylar içerir

- Kenar kalitesi hemen kaynak yapılması veya boyanma işlemine uygun olmalıdır

- Malzeme kalınlığı 25 mm altında kalmalıdır

- Üretim hacmi ekipman yatırımını haklı çıkarır

Plazma Seçin Eğer:

- Malzeme 1/2 inçten kalın olduğunda ve hassasiyet gereksinimleri orta düzeydeyse

- Bütçe kısıtlamaları ekipman yatırımını sınırlar

- Daha geniş toleranslara sahip basit şekiller gereklilikleri karşılar

- Kalın plakada hız, kenar görünümünden daha önemlidir

Su jetini şu durumlarda tercih edin:

- Isı distorsiyonu kesinlikle kabul edilemez

- Malzeme aşırı kalın veya ısıya duyarlı

- Çelikle birlikte metal olmayan malzemelerin işlenmesi

- Kesim kenarında metalürjik bütünlük kritik öneme sahip

Aşağıdaki durumlarda kesmeyi tercih edin:

- Sadece düz kesimler gerekiyor

- Basit parçalarda maksimum verim en önemlisidir

- Tüketim maliyetlerini en aza indirmek önceliklidir

Birçok başarılı metal kesme hizmeti sağlayıcısı, müşterilerinin tüm ihtiyaçlarını karşılamak için birden fazla teknoloji kullanır. En yaygın işlerinizde kullanılan sistemle başlayıp hacim arttıkça tamamlayıcı kapasiteler eklemek, çeşitli projelere evet deme esnekliği sunarken her uygulama için maliyetleri optimize eder.

Bu teknoloji arasındaki farkları anlamak, ekipman satın alma konusunda karar verirken ya da projeleriniz için dış metal kesme hizmetleri seçerken bilinçli tedariçilik kararları almanızı sağlar. Bir sonraki adım nedir? Maliyetlere neyin yöneldiğini anlamak ve doğru bütçe planlaması yapabilmek ile teklifleri etkili bir şekilde değerlendirebilmektir.

Maliyet Faktörleri ve Lazer Kesme Hizmetlerinin Tedariki

Şimdi teknolojiyi ve kalite parametrelerini anladığınıza göre, maliyetlere odaklanalım. Metal lazer kesim hizmetleri mi alıyorsunuz yoksa ekipman satın alma seçenekleri mi değerlendiriyorsunuz, maliyetleri neyin belirlediğini anlamak doğru bütçeleme yapmanıza, etkili pazarlık etmenize ve daha akıllıca tedarik kararları almanıza yardımcı olur. En önemli bilgi nedir? Malzeme alanıyla değil, makine zamanıyla ilgilidir.

Fortune Laser'a göre birçok kişi fiyatlandırmaya yanlış bir soruyla yaklaşır: "Metrekare fiyatı ne kadar?" Aynı malzeme levhadan yapılan basit bir parça ile karmaşık bir parçanın fiyatları büyük ölçüde farklı olabilir çünkü lazerin ne kadar süre çalıştığını belirleyen boyut değil, karmaşıklıktır. Paranızın nereye gittiğini tam olarak inceleyelim.

Lazer Kesim Maliyetlerini Belirleyen Unsurları Anlamak

Her lazer kesim teklifi, beş temel unsuru dengeleyen temel bir formüle dayanır. Bu yapıyı anlamak, kaliteden ödün vermeden maliyetleri düşürme fırsatlarını ortaya çıkarır.

Son Fiyat = (Malzeme Maliyetleri + Değişken Maliyetler + Sabit Maliyetler) × (1 + Kâr Marjı)

Malzeme türü ve kalınlık: Bu kısım oldukça basit—ham çelik maliyeti artı herhangi bir atık maliyeti. Ancak gizli faktör şu: malzeme kalınlığı yalnızca malzeme fiyatını etkilemez. Fortune Laser'a göre, malzeme kalınlığının iki katına çıkarılması, lazerin temiz bir şekilde nüfuz edebilmesi için çok daha yavaş hareket etmesi gerektiğinden, kesim süresini ve maliyetini iki kattan fazla artırabilir. Ham madde fiyatları dikkate alınmadan bile, 1/4 inçlik levha, 16 gauge saca kıyasla işlemek açısından çok daha pahalıdır.

Kesim Karmaşıklığı ve Toplam Kesim Uzunluğu: Makine çalışma süresi ödediğiniz temel hizmettir. Lazerin gittiği her inç maliyete eklenir ancak mesele sadece mesafe değildir. Delme sayısı da büyük önem taşır—lazer her yeni kesmeye başladığında önce malzemeye nüfuz etmelidir. Küçük 100 delik içeren bir tasarım, yığılı delme süresi nedeniyle tek büyük bir boşaltmaya göre daha fazla maliyet oluşturabilir. Dar eğrilerden oluşan karmaşık geometriler makinenin yavaşlamasına neden olur ve bu da işlem süresini daha da uzatır.

Adet ve Kurulum Gereksinimleri: Çoğu CNC lazer kesme hizmeti, malzemenin yüklenmesi, ekipmanın kalibre edilmesi ve tasarım dosyanızın hazırlanması maliyetlerini karşılamak için kurulum ücreti talep eder. Bu sabit maliyetler siparişinizdeki tüm parçalara yayılır; bu da parça başına fiyatı sipariş miktarı arttıkça önemli ölçüde düşürür. Fortune Laser yüksek hacimli sipariş indirimlerinin tek parça fiyatlandırmasına kıyasla %70'e varan seviyelere ulaşabileceğini belirtir.

İkincil İşlemler: Özel lazer kesimi genellikle üretim sürecinize ait yalnızca bir adımı temsil eder. Bükme, vida çekme, donanım yerleştirme, toz boya gibi her ek işlem ayrı ücretlendirmeye tabidir. Özel metal lazer kesim tekliflerini değerlendirirken, karşılaştırmanız tam maliyet bazında olabilsin diye tüm gerekli işlemlerin tek tek listelenmesini sağlayın.

Kendi İçinde Kesim mi Dış Kaynak mı Kararı

İşte klasik üretim sorusu: ekipman satın almalı mısınız yoksa dış kaynak kullanmaya devam mı etmelisiniz? Arcus CNC , dış kaynak alınan lazer parçaları için yıllık harcamanız $20.000'ı aşıyorsa, aslında bir makine için ödeme yapıyorsunuz demektir—sadece sahibi değilsiniz.

Gerçek hayattan bir örneği göz önünde bulundurun: aylık 2.000 adet çelik levha kullanan ve parça başına 6,00 dolar ödeyen bir üretici, dış kaynaklı kesim için yılda 144.000 dolar öder. Aynı işlemi kendi tesisinde ekipmanla yapmak yaklaşık olarak yılda 54.120 dolara mal olur ve bu da neredeyse 90.000 dolar tasarruf sağlar ve 50.000 dolarlık makineyi altı aydan kısa sürede amorti eder.

Ancak maliyet hesapları hikayenin tamamı değildir. Kendi tesisinizde kesim yapmanın maliyetten tasarruftan daha ileri giden avantajları vardır:

- Hız: Prototip hazırlama süresi haftalardan dakikalara düşer—makinenin yanına gidin, parçanızı kesin, hemen test edin

- IP Koruma: CAD dosyalarınız asla tesisinizden çıkmaz

- Stok Azaltma: Hacim indirimi alabilmek için toplu sipariş vermek yerine, bu hafta ihtiyacınız olanı tam olarak kesin

Ancak her durumda kendi tesisinizde üretim yapılması en iyi çözüm olmayabilir. Eğer dış kaynak kullanılan parçalar için aylık harcamanız 1.500-2.000 dolardan azsa, yatırım getirisi büyük olasılıkla yeterli olmaz. Bazı akıllı üreticiler karma bir yaklaşım kullanır—günlük işlerin %90'ını kendi bünyesinde hallederken özel kalın plaka veya egzotik malzeme işlerini uzmanlara dış kaynak bırakır.

Lazer Kesim Hizmeti Sağlayıcılarını Değerlendirme

Yakınımda lazer kesim hizmeti ararken, tüm sağlayıcılar eşit değer sunmaz. Steelway Lazer Kesim, doğru ortaklığı kurmanın en düşük teklifin ötesine bakmayı gerektirdiğine dikkat çeker. Sormanız gereken temel sorular şunlardır:

- Hangi malzemeleri ve kalınlıkları işleyebilirsiniz? Belirli çelik kalitelerinizi gerekli kalınlıklarda en iyi sonuçlarla işleyebildiklerini doğrulayın

- Tipik teslim süreniz nedir? Dosya alındıktan sevkiyata kadar geçen süreyi ve acil seçeneklerin olup olmadığını öğrenin

- Hangi lazer teknolojisini kullanıyorsunuz? Fiber ile CO2 arasındaki fark, farklı malzemeler için kenar kalitenizi ve fiyatlandırmanızı etkiler

- İmalat için Tasarım (DFM) geri bildirimi sunuyor musunuz? Yerel atölyeler genellikle maliyetlerinizi önemli ölçüde düşürebilecek ücretsiz DFM tavsiyesi sunar—çevrimiçi otomatik hizmetler genellikle ek ücret ekler

- Teklifinizde neler dahil? Fiyatların dosya hazırlama, malzeme, tüm kesim işlemlerini ve nakliyeyi kapsayıp kapsamadığını netleştirin

- İkincil işlemleri yapabiliyor musunuz? Bükme, toz boya ve donanım ekleme işlemlerinin tek çatı altında yapılması, tedarik zincirinizi basitleştirir

- Kalite sertifikalarınız nelerdir? Otomotiv veya havacılık uygulamaları için IATF 16949 veya AS9100 gibi sertifikalar zorunlu olabilir

Çevrimiçi teklif platformları eşsiz bir hız sunar—CAD dosyanızı yükleyin ve anında fiyatlandırma alın. Bu, mühendislerin hemen bütçe geri bildirimi alması veya hızlı prototipleme yapması açısından idealdir. Ancak otomatik sistemler yinelenen çizgiler gibi maliyetli tasarım hatalarını yakalayamaz ve uzman rehberliği genellikle ek ücretlidir. Yakınımdaki geleneksel lazer kesim hizmetleri teklif vermekte daha uzun sürer ancak genellikle toplam maliyetinizi düşürecek değerli optimizasyon önerileri sunar.

Sonuç olarak, tek bir prototip için mi yoksa devam eden üretim hacimleri için mi lazer kesim hizmeti değerlendiriyorsanız değerlendirin, sadece kalemsel fiyat teklifine değil, toplam sahip olma maliyetine odaklanın. Teslim süresi etkilerini, kalite tutarlılığını, ikincil işlem ihtiyaçlarını ve teknik destek değerini dikkate alın. Parça başı en düşük fiyat, nadiren projenin toplam maliyetini en aza indirir.

Çelik Lazer Kesim Projelerinizi Başarıya Ulaştırmanın Optimize Edilmesi

Teknolojiyi kavradınız, maliyet belirleyicilerini anladınız ve kusurları gidermeyi öğrendiniz — ancak lazer kesim ve imalatta başarı, nihayetinde çelik sacınız kesim alanına değmeden çok önce verilen akıllı tasarım kararlarına bağlıdır. İmalata Uygun Tasarım (DFM) ilkeleri, iyi parçaları mükemmel hâle getirirken üretim maliyetlerini düşürür ve sonraki aşamalardaki sorunları ortadan kaldırır.

Komaspec'e göre, tipik bir çizimi incelediğinizde lazer kesim parçaları aldatıcı derecede basit görünür, ancak kötü DFM yaklaşımları daha yüksek maliyetlere ve kalite sorunlarına neden olur. Temel sorun nedir? Tipik bir mühendisin bakış açısından kritik süreç hususları hakkında yeterli bilgi eksikliğidir. Amatör tasarımları üretim için hazır olanlardan ayıran tasarım optimizasyon stratejilerini inceleyerek bunu düzeltelim.

Lazer Kesim Çelik Parçalar İçin Tasarım Optimizasyonu

Belirli kurallara girmeden önce kendinize temel soruyu sorun: parçanız gerçekten lazer kesime uygun mu? Komaspec'in mühendislik yönergelerine göre, bazı özellikler parçaları metal işleme için optimal lazer kesim penceresinin dışına iter:

- Kalınlık sınırlamaları: 25 mm'den (~1 inç) kalın parçalar genellikle aşırı işlem süresi, pürüzlü yüzeyler veya ısıl deformasyona neden olur—kalın plakalar için alternatif yöntemleri değerlendirin

- Minimum kalınlık: 0,5 mm'nin altındaki malzemeler işleme sırasında parça yer değiştirmesi veya deformasyona uğraması nedeniyle yanlış kesilebilir

- Karmaşık 3D özellikler: Saç kesim lazer sistemleri yalnızca düz kenarları kestiği için, jantlar, basamaklar ve pahlar ikincil işleme ihtiyaç duyar

Lazer kesmenin uygulamanıza uygun olduğunu onayladıktan sonra tasarımı optimize etmek için bu DFM en iyi uygulamalarını uygulayın:

- Kesim payı genişliğini dikkate alın: Birbiriyle birleşmesi gereken çoklu lazer kesim parçalardan oluşan montajlar tasarırken iç nesnelere yarım kerf ekleyin ve dış parçalardan yarım kerf çıkarın — telafi edilmemesi durumunda girişim geçmeleri veya aşırı boşluklar oluşur

- Delik boyutlandırma kuralları: Minimum delik çapı, en iyi uygulama olarak saç kalınlığına eşit ya da daha büyük olmalıdır; mutlak minimum değer saç kalınlığının yarısıdır. Bu eşiğin altındaki değerlerde delme noktaları tolerans dışı deliklere neden olur ve ikincil delme işlemi gerektirir

- Köşe yarıçaplarının önemi: Keskin köşeler lazer kafasının yavaşlamasına neden olur, bu da kesim süresini artırır ve dross birikimi ile aşırı yanmaya yol açabilir. Minimum yarıçap R0,2 mm'dir ancak daha büyük yarıçaplar doğrudan maliyet düşüşüne ve kalite artışı sağlar

- Özellikleri sadeleştirin: Her delik, çentik ve kontur işleme ve kesme süresini artırır. Daha az karmaşık özelliğe sahip parçalar daha hızlı işlenir ve maliyeti daha düşüktür — işlevsel olarak gerekli olmayan herhangi bir geometriyi ortadan kaldırın

- Kanca ve slot tasarımı: Kendiliğinden hizalanan birleşimler oluştururken, kesi (kerf) değerini dikkate almak ve kaynak veya bağlama sırasında sorunsuz montajı sağlamak için kanallara göre biraz daha dar etiketler tasarlayın

- Koniklik etkilerini göz önünde bulundurun: 15 mm'den kalın çelik malzemelerde lazer kesim üstten alta doğru ölçülebilir koniklik oluşturur — pres geçme uygulamaları veya hassas birleşimler için kritik öneme sahiptir

Diş açma özel dikkat gerektirir çünkü lazer kesim sırasında diş açılamaz. Tüm dişli delikler ek işlem gerektirir; bu nedenle delik çapları yalnızca minimum lazer kesim eşiğini karşılamakla kalmamalı, aynı zamanda raybalama işlemlerine de uyum sağlayacak şekilde boyutlandırılmalıdır. Benzer şekilde, cilalı kenarlar veya belirli yüzey kaplamaları ikincil işlemler gerektirir — bu gereksinimleri doğru fiyat teklifi alınabilmesi için çizimlerinizde açıkça belirtin

Prototipten Üretime Mükemmellik

Akıllı üreticilerin rekabet avantajı kazandığı yer burasıdır: seri üretime geçmeden veya yüksek hacimli üretimlere yatırım yapmadan önce hızlı prototipleme, tasarımlarınızı doğrular. Bir çelik lazer kesici, 3D baskılı yaklaşımlardan ziyade gerçek çelik parçalarla uygunluk, şekil ve işlevi test etmenizi sağlayan fonksiyonel prototipleri haftalar yerine saatler içinde üretir.

Ponoko'ya göre, modern lazer metal kesim hizmetleri ±0,003 inç (0,08 mm) boyutsal doğrulukla aynı gün içinde özel parçalar sunar. Bu hız, geliştirme sürecinizi dönüştürür—bir tasarım sorununu pazartesi günü tespit edin, salı günü güncelleyin ve çarşamba günü düzeltilmiş prototipler elinizde olsun. Geleneksel imalat zaman çizelgeleriyle kıyasladığınızda kalıp değişiklikleri haftalar sürebilir.

Prototipleme aşaması, ekranda görünmeyen üretilebilirlik sorunlarını da ortaya çıkarır. O zarif kıvrımlı yuva mı? Aşırı ısı birikmesine neden olarak çarpılmaya yol açabilir. O birbirine yakın delikler mi? Kesimler arasındaki yapısal bütünlüğü tehlikeye atabilir. Fiziksel prototipler, bu sorunlar maliyetli üretim hatalarına dönüşmeden önce bunları ortaya koyar.

Lazer kesimli bileşenlerin genel üretim akışınızla nasıl entegre edildiğini düşünün. Çoğu çelik parça izole olarak var olmaz—darbeli şasi bileşenlerine, bükülmüş braketlere, kaynaklı montajlara veya işlenmiş arayüzlere bağlanırlar. Sac metal için lazer kesim makineniz boş parçayı üretir ancak sonraki süreçler nihai işlevselliği belirler.

İmalat ortakları seçerken bu entegrasyon perspektifi önem kazanır. Sadece lazer kesimi yapan bir tedarikçi, birden fazla satıcıyla koordinasyon yapmaya, farklı tesisler arası lojistiği yönetmeye ve süreçler arasında ortaya çıkabilecek uyum sorunlarından sorumlu olmaya zorlar. Lazer kesimi, presleme, bükme ve kaynak işlemlerini tek çatı altında birleştiren entegre imalatçılar, bu tür koordinasyon sorunlarını ortadan kaldırır.

Lazer kesilmiş çelik bileşenlerin preslenmiş şasi ve süspansiyon parçalarıyla birlikte çalışması gereken otomotiv uygulamalarında sertifika alma süreci kritik hale gelir. Şirketler gibi Shaoyi (Ningbo) Metal Technology otomotiv kalite sistemleri için özel olarak IATF 16949 sertifikasına sahiptir ve ilk DFM incelemesinden nihai muayeneye kadar süreçlerin tutarlı olmasını sağlar. 5 günlük hızlı prototipleme teslim süreleri ve 12 saatte teklif yanıtlanma süresi, geliştirme zaman çizelgelerini kısaltan hızlı yineleme döngülerini mümkün kılar.

Üretim için potansiyel ortakları değerlendirirken, yalnızca kesme kabiliyetinin ötesine geçerek kapsamlı DFM desteğini göz önünde bulundurun. En iyi üreticiler, tasarımlarınızı proaktif olarak inceleyerek kaliteyi artırırken maliyeti düşürecek değişiklikler önerir. Bu iş birliği, tedarikçi ilişkisini işlem odaklı bir satıcıdan, başarınıza yatırım yapan stratejik bir ortağa dönüştürür.

Lazer kesim projeleriniz, tasarım optimizasyonu, hızlı doğrulama ve entegre imalatın birlikte çalıştığı zaman başarılı olur. Süreç kapasitelerini dikkate alan DFM ilkeleriyle başlayın. Sorunları erken tespit etmek için agresif şekilde prototip oluşturun. Lazerle kesilen parçaların tam montajlar içinde nasıl yer aldığını anlayan üreticilerle ortaklık kurun. Bu sistematik yaklaşım, maliyet ve teslim süresini en aza indirirken kusursuz çalışan parçalar sunar—imalatta mükemmellik gerçeğinin tanımı budur.

Sac Kesim Lazer Kesim Hakkında Sıkça Sorulan Sorular

1. Sac çelik levhayı lazer ile kesebilir misiniz?

Evet, lazer kesme, sac işlemenin en etkili yöntemlerinden biridir. Hem fiber hem de CO2 lazerler, düşük karbonlu çelik, paslanmaz çelik ve çeşitli alaşımlı çelik türlerini olağanüstü bir hassasiyetle kesebilir. Fiber lazerler, 25 mm'ye kadar olan ince sac levhaları ±0,005 inç toleransla kesmeye çok uygundur ve temiz, döküntsüz kenarlar sağlar. Bu işlem, çeliği programlanmış yollar boyunca eritmek veya buharlaştırmak amacıyla yoğunlaştırılmış termal enerji kullanır ve mekanik kesmenin gerçekleştiremediği karmaşık geometriler, küçük delikler ve karışık desenler için idealdir.

2. Çelik lazer kesimi yaptırmak ne kadar maliyetlidir?

Lazer kesim maliyetleri, malzeme kalınlığına, kesim karmaşıklığına, toplam kesim uzunluğuna ve miktarına bağlıdır. Kurulum ücretleri genellikle iş başına 15-30 ABD doları arasında değişir ve ek işler için işçilik ücreti saatte yaklaşık 60 ABD dolarıdır. Makine çalışma süresi maliyetlerin çoğunu oluşturur—malzeme kalınlığının iki katına çıkması işleme süresini iki katından fazla artırabilir. Yüksek miktarlı siparişlerde hacim indirimleri %70'e kadar ulaşabilir. Dış kaynaklı kesim işlemlerinde yıllık 20.000 ABD dolarından fazla harcama yapan üreticiler için, kendi tesislerinde ekipman bulundurmak genellikle daha iyi bir yatırım getirisi sağlar ve geri ödeme süresi altı ay gibi kısa bir süreye kadar inebilir.

3. Bir lazer kesim makinesi ne kadar kalınlıkta çeliği işleyebilir?

Modern fiber lazerler, 25 mm kalınlığa kadar olan çeliği etkili bir şekilde işleyebilirken, uygun parametrelerle CO2 lazerler 40 mm veya daha fazlasını işleyebilir. Güç seviyesi maksimum kalınlığı belirler: 1000W'lık makineler paslanmaz çeliği en fazla 5 mm'ye kadar, 2000W'lık makineler 8-10 mm'yi, 3000W ve üzeri sistemler ise kalite gereksinimlerine bağlı olarak 12-20 mm aralığını işleyebilir. Daha kalın malzemeler için, CO2 lazerler genellikle daha uzun dalga boyları sayesinde kesit boyunca ısıyı daha düzgün dağıttığından daha pürüzsüz kenar kalitesi sunar.

çelik kesiminde oksijen ile azot yardımcı gazı arasındaki fark nedir?

Oksijen, yumuşak çelik üzerinde kesme hızını %30'a varan oranlarda artıran ekzotermik bir reaksiyona neden olur ancak boyama veya kaynak yapmadan önce son işlem gerektiren koyu oksitlenmiş bir kenar bırakır. Azot ise oksitlenmeyi önleyerek temiz, parlak ve kaynak öncesi işlem gerektirmeyen kenarlar üretir ancak daha yüksek basınca (2 bar'a karşı 22-30 bar) ihtiyaç duyar ve 4-12 kat daha fazla gaz tüketir. Kenarları boyanacak veya gizlenecek yapısal çelik uygulamalarında oksijen kullanın; paslanmaz çelik, alüminyum veya hemen sonraki işlemler gerektiren herhangi bir uygulama için azot seçin.

5. Bir lazer kesim makinesinde kesilemeyen malzemeler nelerdir?

Lazer kesiciler, PVC, polikarbonat (Lexan), polistiren veya klor içeren malzemeleri güvenli bir şekilde işleyemez—bunlar ısıtıldığında zehirli gazlar açığa çıkarır. Bakır ve pirinç gibi yüksek yansıtmalı metaller, CO2 lazerlerin geri yansıyıp optikleri hasar vermesini engellemek için özel dalga boylarına sahip fiber lazerler gerektirir. Tutarlı olmayan kompozisyonlara veya gömülü kirleticilere sahip malzemeler, tahmin edilemeyen sonuçlara neden olabilir. Özel olarak çelik kesiminde, yoğun pullu sıcak haddelenmiş malzeme, tutarlı kalite elde etmek için pul giderme işlemi veya parametre ayarlamaları gerektirebilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —