Dövme Bileşenler için Kalıp Amortismanını İyileştirme

Özet

Dövme bileşenler için kalıp amortismanının yönetimi, kalıpların ve takımların yüksek başlangıç maliyetlerini kullanım ömürleri boyunca veya üretilen parça sayısına yayarak dağıtan bir finansal stratejidir. Bu muhasebe yöntemi, başlangıçtaki proje giderlerini daha kolay hale getirir, daha doğru ve rekabetçi parça fiyatlaması yapılmasına olanak tanır ve yatırım getirisinin daha net bir şekilde görülmesini sağlar. Bu maliyetlerin amorti edilmesiyle şirketler nakit akışlarını iyileştirebilir ve değerli kalıp varlıklarının tam sahipliğini korurken maliyetleri kontrol altında tutabilir.

Kalıp Amortismanı Nedir ve Neden Dövme İçin Kritik Öneme Sahiptir?

İmalatta, özellikle dövme gibi süreçlerde, kalıp maliyeti önemli bir başlangıç yatırımıdır. Kalıp maliyetinin amortismanı, bu büyük tek seferlik gideri belirli bir süre veya üretim hacmi boyunca sistematik olarak yaymak için kullanılan bir muhasebe yöntemidir. Tüm maliyeti bir seferde karşılamak projenin bütçesini zorlayabileceği için maliyet kademeli olarak dağıtılır. İmalat uzmanlarına göre MachineMetrics , kalıp maliyeti, ömrü boyunca kullanılmış olan bir takımın yıpranmış fiyatı bölü ürettiği parça sayısına eşittir. Bu, büyük bir sermaye harcamasını öngörülebilir ve yönetilebilir bir işletme maliyetine dönüştürür.

Dövme süreci, metalin büyük basınç ve ısı altında şekillendirilmesi için son derece dayanıklı, hassas mühendislikle tasarlanmış kalıplara dayanır. Bu kalıpların yapılması, parçanın karmaşıklığına ve dövülen malzemeye göre binlerce dolara mal olabilen karmaşık ve maliyetli bir iştir. Özellikle özel projeler üzerinde çalışan işletmeler için bu başlangıç yatırımı önemli bir engel teşkil edebilir. Yeni projelerin fiyatlandırılması zorlaştırabilir ve hemen kârlılık üzerinde büyük baskı oluşturabilir. Bu durum, ham madde, işçilik veya diğer işletme ihtiyaçları için kullanılabilen sermayenin bağlanmasına neden olur.

İşte amortismanın bu kadar önemli olması da bu yüzden. Bu, nakit akışını bozmadan kalıp yatırımının hesaplanmasına yapılandırılmış bir yol sağlar. Kalıp maliyetinin bir kısmını her dövme bileşenin fiyatına ekleyerek üreticiler, yatırımını üretim sürecinin tamamı boyunca geri kazanabilirler. Bu yaklaşım yalnızca projeleri daha finansal olarak yapılabilir hale getirmekle kalmaz, aynı zamanda fiyatların imalatın gerçek toplam maliyetini yansıtmasını da sağlar. Bu, varlığın maliyetini zaman içinde ürettiği gelirle eşleştiren stratejik bir finansal araçtır.

Kalıp Maliyetlerinin Amortismana Tabi Tutulmasının Stratejik Avantajları

Kalıp maliyetlerinin amortismana tabi tutulması stratejisi, finansal istikrarı ve operasyonel esnekliği artıran birkaç güçlü avantaj sunar. Bu faydalar basit muhasebecilikten öteye geçer ve proje getirisi (ROI) ile uzun vadeli iş ortaklıklarına kadar her şeyi etkiler. Sektör uzmanlarının Hynes Industries tarafından belirtildiği gibi, bu yaklaşım belirgin bir rekabet avantajı sağlar.

1. Nakit Akışında İyileşme ve Üretim Esnekliği

Amortismanın en önemli faydası, büyük miktarda başlangıç giderinden kaynaklanan yükümlülükten kurtulmayı sağlamasıdır. Kalıp maliyetinin aylar, çeyrekler veya üretim hacmi boyunca dağıtılmasıyla önemli sermaye kaynakları serbest kalır. Bu şekilde artan nakit akışı, ham madde, prototipleme ve işçilik gibi diğer kritik alanlara yatırım yapılmasını kolaylaştırarak üretimin daha erken başlatılmasını sağlar. Şirket tarafından belirtildiği üzere bu finansal esneklik, tek bir büyük harcamanın operasyonel zaman çerçevenizi belirlemesine izin vermeden bütçenizi daha etkili yönetmenizi sağlar. Rulo Kalıp + Şekillendirme , tek bir büyük maliyetin operasyonel sürecinizi belirlemesine izin vermeden bütçenizi daha etkili yönetebileceğiniz anlamına gelir.

2. Tam Kalıp Mülkiyeti ve Uzun Vadeli Getiri

Tedarikçide mülkiyeti bırakabilen gizli ücretler içerebilecek kiralama veya "ücretsiz" kalıp düzenleme anlaşmalarının aksine, amortisman, maliyet ödendikten sonra kalıpların tam mülkiyetinin sizde olmasına olanak tanır. Bu, uzun vadede önemli bir avantajdır. Kalıplar varlığınız olur ve aynı başlangıç maliyetini tekrar etmeden gelecekteki üretimlerde veya benzer projelerde kullanılabilir. Bu durum, yatırım getirisini önemli ölçüde artırır ve tek seferlik bir proje harcamasını yeniden kullanılabilecek bir sermaye varlığına dönüştürür.

3. Daha Doğru Parça Maliyetlendirmesi ve Rekabetçi Teklif Verme

Amortisman, parça başına maliyetin daha doğru bir şekilde anlaşılmasını sağlar. Kalıp maliyetinin küçük ve hesaplanmış bir kısmını her birime ekleyerek üretim sürecinin gerçek toplam maliyetini elde edersiniz. Bu doğruluk, rekabetçi ancak kârlı fiyatlar belirlemek açısından hayati öneme sahiptir. Böylece marjları zedeleyen düşük tekliflerden ve iş kaybına yol açan yüksek tekliflerden kaçınırsınız. Parça başı gerçek maliyeti bilmek, daha akıllı finansal kararlar almanıza olanak tanır ve hem sizin hem de müşteriniz için şeffaflık sağlar.

Kalıp Maliyeti Amortismanının Hesaplanmasında Yaygın Yöntemler

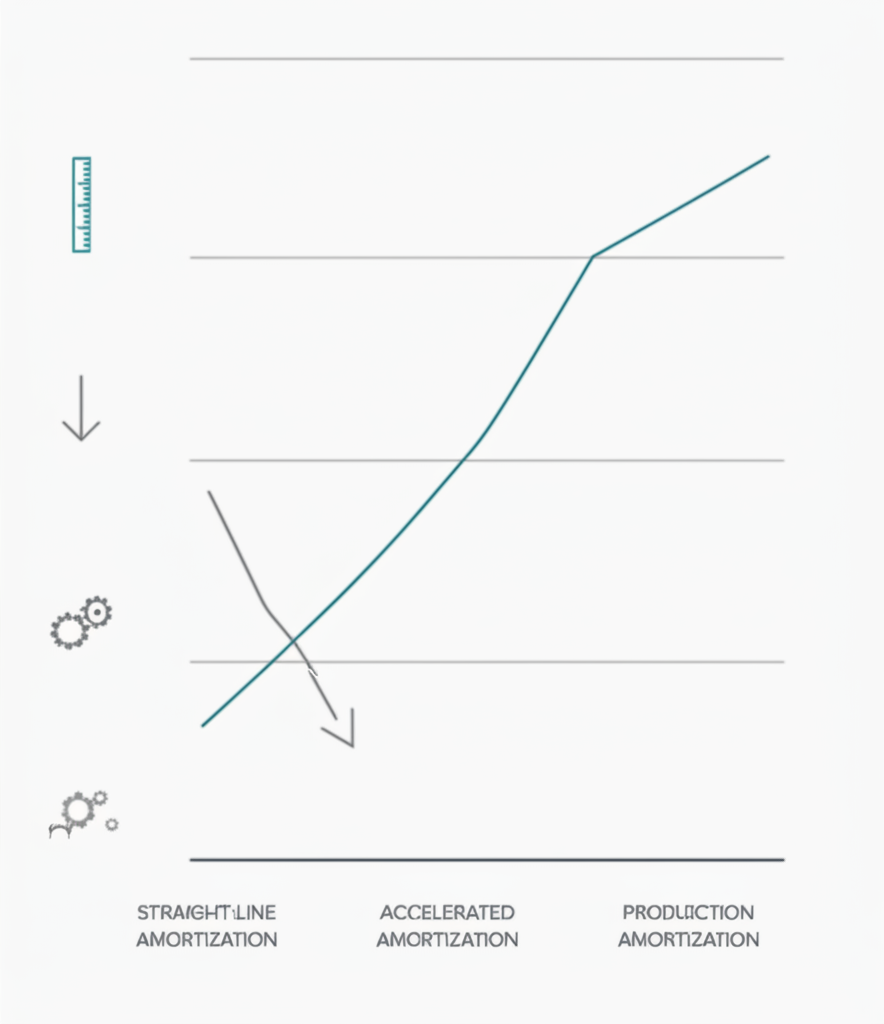

Kalıp maliyetlerini amortisman yapmaya karar verdiğinizde, bir sonraki adım projenizin özelliklerine uygun bir hesaplama yöntemi seçmektir. Somut varlıkların amortismanında kullanılanlara benzer şekilde üç ana yöntem vardır: üretim miktarına göre, sabit oranlı (doğrusal) ve hızlandırılmış yöntem. Bunların her biri kullanım, süre veya bu faktörlerin birleşimi temel alınarak maliyetlerin dağıtılmasını farklı şekillerde sağlar.

Üretim Miktarına Göre Yöntem

Bu, üretimde en yaygın ve mantıklı yöntemlerden biridir. Kalıp maliyeti, ürettiği parça sayısına göre dağıtılmaktadır. Bu durum, giderleri doğrudan kalıbın gerçek kullanımına bağlar ve tek tek parçaların maliyetlendirmesi açısından oldukça doğru olur. Formül, şu uzmanların maliyet tahmini kılavuzlarında ayrıntılı olarak belirtildiği gibi basittir: Boberry .

- FORMÜL: (Toplam Kalıp Maliyeti / Beklenen Toplam Birim Sayısı) = Birim Başına Kalıp Maliyeti

- Örnek: Bir dövme kalıbının maliyeti 30.000 ABD dolarıdır ve ömrü boyunca 150.000 bileşen üretmesi beklenir. Her bileşene eklenen amortismanlı kalıp maliyeti 30.000 ABD doları / 150.000 = parça başına 0,20 ABD dolarıdır.

- En İyisi: Kalıp aşınmasının çıktıyla doğrudan ilişkili olduğu yüksek hacimli üretim süreçleri.

Doğrusal Yöntem

Doğrusal yöntem, takım maliyetini üretim hacmi açısından değil, zaman açısından (örneğin ay veya yıl) tahmini kullanım ömrü boyunca eşit şekilde dağıtır. Hesaplaması daha basittir ancak maliyeti üretim hacmiyle ilişkilendirmede daha az hassastır. Bu yöntem, takımın eskimesi kullanım aşınmasına göre değil, süreye bağlı olduğunda kullanışlıdır.

- FORMÜL: (Toplam Torna Maliyeti / Yararlı Ömürdeki Ay Sayısı) = Aylık Amortisman Maliyeti

- Örnek: 30.000 ABD doları değerinde bir kalıp için tahmini kullanım ömrü 3 yıldır (36 ay). Aylık amortisman gideri 30.000 ABD doları / 36 = ayda 833,33 ABD doları olur. Bu maliyet daha sonra o dönemin genel giderlerine dahil edilir.

- En İyisi: Uzun süreli düzenli ve öngörülebilir üretim programına sahip projeler ya da ürünün belirlenmiş bir pazar ömrü olduğu durumlarda kullanılan takımlar için.

Hızlandırılmış Yöntem

Yılların rakamları toplamı gibi hızlandırılmış yöntemler, takımın ömrünün ilk yıllarına maliyetin daha büyük bir kısmını tahsis eder. Mantık, bir varlığın yeni olduğu zaman daha üretken ve değerli olduğudur. Bu yöntem daha karmaşıktır ancak vergi amaçları ve üretim hacminin büyük kısmı erken dönemde gerçekleşen projeler için faydalı olabilir.

- Kavram: Amortisman gideri ilk yıl daha yüksek olur ve sonraki yıllarda azalır.

- En İyisi: Bir takımın verimliliğinin zamanla önemli ölçüde düşeceği beklenen durumlar veya giderleri erken tanıtmayı hedefleyen işletmeler için kullanılır. Bu, genellikle finansal bir uzmanla görüşmeyi gerektiren daha ileri düzey bir muhasebe tekniğidir.

Dövme Bileşenler İçin Amortisman Yönetimiyle İlgili Temel Faktörler

Kalıp amortismanını etkili bir şekilde yönetmek, yalnızca bir hesaplama yöntemi seçmekten daha fazlasını gerektirir. Maliyet modelinizin doğru, sürdürülebilir ve dövme sürecinin fiziksel gerçekleriyle uyumlu olduğundan emin olmak için dikkate alınması gereken birkaç stratejik faktör vardır. Bu değişkenlerin göz ardı edilmesi, maliyetlendirmede yanlışlıklara ve ileride beklenmedik harcamalara yol açabilir.

Birincil husus, kalıp ömrünü doğru bir şekilde tahmin etmektir . Bu, bir kalıbın başarısız olması öncesinde üretebileceği toplam parça sayısını belirlemekten ibaret değildir; aynı zamanda dövülen malzemenin anlaşılmasını da içerir. Titanyum veya yüksek dayanımlı çelik alaşımları gibi sert malzemeler, alüminyum gibi daha yumuşak malzemelere kıyasla kalıpların daha hızlı aşınmasına neden olur. Parçanın karmaşıklığı da rol oynar çünkü karmaşık tasarımlar kalıbın belirli bölgelerine daha fazla stres oluşturabilir. Kalıbın üretken ömrü hakkında gerçekçi bir tahmin oluşturmak için benzer projelerden elde edilen tarihsel verilerin kullanılması esastır.

Ayrıca, amortisman planınızın dikkate alması gerekir bakım ve tamir masrafları kalıp imalatı düzenli bakım gerektirir ve ara sıra onarım yapmak kaçınılmazdır. Bu maliyetler, toplam sahip olma maliyetinin bir parçasıdır ve hesaplamalarınıza dahil edilmelidir. Bazı şirketler rutin bakımı ayrı bir genel gider olarak değerlendirirken, diğerleri başlangıçtaki amortisman modeline bu amaçla bir pay ayırır. Bu maliyetlerin göz ardı edilmesi, parça başına gerçek maliyetin altında bir tahminle sonuçlanır.

Son olarak, stratejinizin başarısı üretim gerçeklerini net bir şekilde anlamaya ve güçlü iş birliklerine bağlıdır. Özel projelerin karmaşıklıklarında yol gösteren şirketler için deneyimli bir üretim ortağıyla iş birliği yapmak çok değerlidir. Örneğin, yüksek kaliteli dövme bileşenler konusunda uzmanlaşmış, tıpkı Shaoyi Metal Technology , otomotiv uygulamaları için kalıp imalatı ve ömrü hakkında kritik içgörüler sağlayabilir. Hızlı prototiplemeden seri üretime kadar olan deneyimleri, amortisman programlarının gerçekçi üretim verilerine dayanmasını sağlar ve bu da daha doğru ve güvenilir finansal planlamaya yol açar.

Sıkça Sorulan Sorular

1. Bir kalıp maliyetini nasıl amorti edersiniz?

Bir kalıp maliyetini amorti etmek için ilk olarak kalıbın toplam maliyetini ve beklenen kullanım ömrünü (yıllar cinsinden ya da üretilebilecek parça sayısı cinsinden) belirleyin. Ardından bir amortisman yöntemi seçin. İmalatta en yaygın yöntem, üretim miktarına göre amortisman yöntemidir. Bu yöntemde toplam kalıp maliyeti, beklenen parça sayısına bölünerek parça başına maliyet bulunur ve bu maliyet her parçanın satış fiyatına eklenir.

2. Saclama için kalıp maliyeti ne kadardır?

Dövme kalıplarının maliyeti birkaç faktöre bağlı olarak büyük ölçüde değişir. Küçük ve basit bir parça için kalıp maliyeti birkaç bin dolar olabilir. Ancak, dar toleranslara sahip büyük ve karmaşık parçalar veya dövülmesi zor malzemelerden yapılanlar için kalıp maliyeti on binlerce doları veya daha fazlasını bulabilir. Maliyet, kalıp malzemesine, tasarımın karmaşıklığına ve üretiminde gereken hassasiyete bağlı olarak artar.

3. Amortismanın üç yöntemi nelerdir?

Amortismanın üç ana yöntemi şunlardır: doğrusal yöntem (maliyetin zaman içinde eşit olarak dağıtılması), üretim miktarına göre yöntem (maliyetin kullanım veya üretim hacmine göre tahsisi) ve hızlandırılmış yöntem (varlığın ömrünün ilk yıllarında maliyetin daha büyük bir kısmının muhasebeleştirilmesi). Üretim miktarına göre yöntem, maliyeti doğrudan gelir getiren faaliyetle ilişkilendirdiği için imalat kalıpları için sıklıkla tercih edilir.

4. Kalıp maliyeti nasıl hesaplanır?

Amortisman için parça başına kalıp maliyetini hesaplamak amacıyla önce kalıbı tasarlamak ve üretmek için gereken toplam başlangıç maliyetini belirlemeniz gerekir. Ardından, kalıbın değiştirilmesi gerekecek olan ömrü boyunca üretebileceği toplam parça sayısını tahmin etmelisiniz (kalıp ömrü). Temel hesaplama şu şekildedir: Toplam Kalıp Maliyeti ÷ Tahmini Kalıp Ömrü (adet cinsinden) = Parça Başına Kalıp Maliyeti. Bu parça başına maliyet daha sonra malzeme, işçilik ve genel gider maliyetlerine eklenerek nihai parça fiyatının belirlenmesi sağlanır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —