Lazerle Kesilmiş Çelik Sırları: Kalınlık Sınırlarından Mükemmel Sonuçlara Kadar

Lazer Kesim Çeliği ve İmalattaki Rolü

Katı metali cerrahi doğrulukla kesebilecek kadar keskin odaklanmış bir ışın hüzmesi düşünün. İşte lazer kesim çeliğiyle çalışırken tam olarak bu gerçekleşir—endüstrilerin metal imalatına nasıl yaklaştığını kökten değiştiren bir hassas üretim yöntemidir.

Temelde, çelik üzerinde lazer kesimi, bilgisayar programlı bir yol boyunca yüksek yoğunluklu bir lazer ışınının yönlendirilmesini içerir. Bu odaklanmış enerji çelik yüzeye temas ettiğinde malzemeyi erimeye, yanmaya veya buharlaşmaya kadar çok hızlı ısıtır. Sonuç? Geleneksel yöntemlerin hiçbir zaman ulaşamayacağı kadar temiz ve kesin kesimler. Ardından yardımcı bir gaz—genellikle oksijen veya azot—erimiş malzemeyi üfleyerek pürüzsüz, keskin kenarlar bırakır ve kenarlarda diken oluşmaz.

Bu teknoloji, modern imalatta vazgeçilmez hale gelmiştir. Otomotiv şasi bileşenlerinden karmaşık mimari elemanlara kadar her yerde hassasiyetin önemli olduğu uygulamalarda lazer kesimli çelik kullanılmaktadır. Çelik imalat atölyeleri artık tekrarlanabilir sonuçlar elde etmek için CNC kontrollü lazer sistemlerine güveniyor, bir adet prototip üretiyor olmaları veya binlerce özdeş parça üretiyor olmaları fark etmeksizin.

Modern metal lazer kesim sistemleri, +/- 0,1 mm'ye kadar dar boyutsal toleranslara ulaşabilir ve bu da hassasiyetin isteğe bağlı olmadığı—temel bir gereklilik olduğu—uygulamalar için ideal hale getirir.

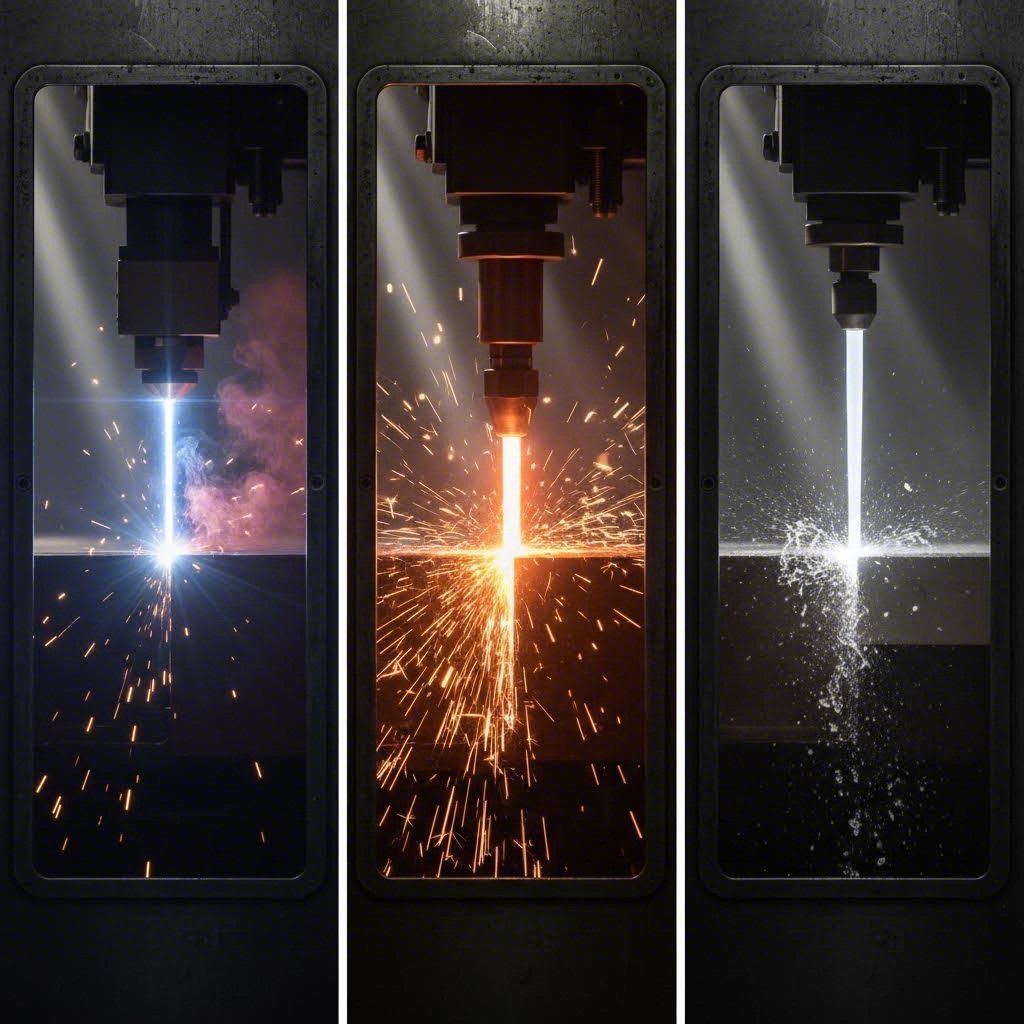

Lazer Kesimin Geleneksel Çelik Kesim Yöntemlerinden Farkı Nedir

Kesme, testereyle kesme veya plazma kesme gibi geleneksel çelik kesim yöntemlerinin hepsinin ortak bir sınırlaması vardır: araç ile malzeme arasında fiziksel temas. Bu temas, mekanik aşınmaya, titreşimlere neden olur ve kesimlerinizin ne kadar karmaşık olabileceği konusunda sınırlama getirir.

Lazer kesim bu kısıtlamaların tamamını ortadan kaldırır. Araç ile malzeme arasında doğrudan bir temas olmadığından şu anlamlara gelir:

- Kesme bileşenlerinde sıfır mekanik aşınma

- Zamanla Azaltılmış Bakım Gereksinimleri

- Fiziksel aletlerin ulaşamadığı karmaşık geometrileri ve dar köşeleri işleme kabiliyeti

- Ek işlem adımlarına gerek kalmadan tutarlı kenar kalitesi

Çekme mukavemetinin önemli olduğu yüksek dayanımlı malzemelerle çalışırken, bu temas olmayan yöntem kesim bölgesine yakın malzemenin mekanik özelliklerini korur. Geleneksel yöntemler genellikle aşırı ısı veya mekanik gerilim nedeniyle bu özellikleri zayıflatır.

Çelikte Termal Ayrışmanın Ardındaki Bilim

Peki lazerin çeliği nasıl keser? Bu süreç mühendislerin fototermal etki olarak adlandırdığı prensibe dayanır.

Yüksek enerjili lazer ışını çelik yüzeye çarptığında malzeme bu enerjiyi absorbe eder ve neredeyse anında ısıya dönüştürür. Yerel sıcaklık o kadar hızlı artar ki çelik milisaniyeler içinde katı halden sıvı hale — hatta doğrudan buhar haline — geçiş yapar. Keskinliği sağlayan da bu yoğun enerji iletimidir.

Buradaki temel parametre güç yoğunluğudur: birim alana iletilen lazer enerjisi miktarı. Daha yüksek güç yoğunluğu, daha hızlı ısıtma ve daha verimli kesim anlamına gelir. CNC sistemleri bu durumu hassas bir şekilde kontrol eder ve çalıştığınız çelik türüne ve kalınlığa göre ilerleme hızı, lazer gücü, ışın odak noktası ve diğer parametreleri ayarlar.

Bu düzeydeki kontrol nedeniyle metal imalat uzmanları giderek daha çok lazer teknolojisini tercih etmektedir. Hızlı üretim süreçleri mi yoksa karmaşık tekil parçalar mı gerekiyor, her ayar tam olarak sizin ihtiyaçlarınıza göre kalibre edilebilir. Sonuç olarak yalnızca yüksek hassasiyetli değil, aynı zamanda çevre dostu bir süreç elde edilir; minimum atık oluşur ve sonradan temizlenmesi gereken yağlayıcı yağlara gerek duyulmaz.

Çelik İçin Fiber Lazer ve CO2 Lazer Teknolojisi

Lazer kesmenin nasıl çalıştığını anladıktan sonra, sıradaki soru şu: aslında hangi lazer teknolojisini kullanmalısınız? Çelik keserken iki temel seçenekle karşılaşacaksınız—fiber lazerler ve CO2 lazerler. Her biri temelde farklı fizik prensipleriyle çalışır ve yanlış seçim yapmak zamanınızı, paranızı ve kenar kalitesini kaybetmenize neden olabilir.

Bunu şöyle düşünün: her iki teknoloji de çeliği kesebilecek güçlü ışık hüzmesi üretir. Ancak benzerlikler burada biter. Fiber lazer kesim makinesi ile CO2 lazer metal kesim makinesi, bu hüzmenin nasıl üretildiği, üretilen ışığın dalga boyu ve sonuç olarak çeliğin enerjilerini ne kadar verimli soğurduğu konusunda farklılık gösterir.

Göre EVS Metal'in 2025 analizi , fiber lazerler artık kesim pazarının yaklaşık %60'ını elinde tutmakta ve CO2 sistemlerine kıyasla 3-5 kat daha hızlı kesim hızları ile %50-70 daha düşük işletme maliyetleri sunmaktadır. Bu pazar değişimi, teknolojinin nereye evrildiği hakkında size önemli bir şey anlatmaktadır.

| Faktör | Fiber Laser | Co2 laser |

|---|---|---|

| Kesme Hızı (İnce Çelik) | 2-5 kat daha hızlı; ince malzemelerde dakikada 100 metreye kadar | Daha yavaş; eşdeğer malzemelerde yaklaşık 10-12 m/dk |

| Optimal Kalınlık Aralığı | 20 mm'nin altında üstün performans; yüksek güçlü sistemlerle 100 mm'ye kadar kesim kapasitesi | 25 mm'nin üzerinde superior kenar kalitesi; kalın plaka için geleneksel olarak tercih edilir |

| Enerji Verimliliği | Priz verimliliğinde %50'ye kadar | %10-15 duvar-priz verimliliği |

| Yıllık Bakım Maliyeti | tipik olarak 200-400 ABD doları | tipik olarak 1.000-2.000 ABD doları |

| En Uygun Kullanım Alanları | Sac metal, yansıtıcı metaller (alüminyum, bakır, pirinç), yüksek hacimli üretim | Kalın plaka kesimi, olağanüstü kenar yüzeyi gerektiren uygulamalar |

| Dalga boyu | 1,06 µm (yakın-kızılötesi) | 10,6 µm (uzak-kızılötesi) |

İnce Çelik Sac için Fiber Lazer Avantajları

İşte burada fiziğin önemi gerçekten ortaya çıkıyor. Bir fiber lazer yaklaşık olarak 1,06 mikrometrelik bir dalga boyunda ışık üretir — CO2'nin 10,6 mikrometrelik dalga boyundan tam olarak on kat daha kısadır. Bu durum çelik kesiminiz için neden önemlidir?

Metaller, uzun dalga boylu ışığı yansıtan serbestçe hareket eden elektronlarla dolu yüzeylere sahiptir. CO2 lazerinin uzun dalga boyu metal yüzeylerden yansır ve önemli miktarda enerji yansıyan ışık olarak kaybolur. Ancak fiber lazer kesicisinin daha kısa dalga boyu bu elektron "denizi"ni daha etkili şekilde deler ve enerjisini doğrudan çeliğe aktarır.

Bu üstün soğurma gerçek dünya avantajlarına dönüşür:

- Oldukça yüksek hız artışları: 4 kW'lık bir fiber lazer, 1 mm paslanmaz çeliği dakikada 30 metreyi aşan hızlarda kesebilirken, eşdeğer bir CO2 lazeri sadece dakikada 10-12 metre hızla kesme başarısı gösterebilir

- Daha iyi ışın kalitesi: Fiber optik içinde üretilen ışın exceptional odaklanma özelliğini korur daha küçük nokta boyutları üretir ve daha dar kerf genişlikleri sağlar

- Yansıtıcı metal kapasitesi: Alüminyum, bakır ve pirinç—CO2 sistemlerini zorlayan malzemeler—fiber teknolojisi ile verimli bir şekilde kesilebilir

- Düşük İşletme Maliyetleri: Eşdeğer CO2 sistemlerine kıyasla enerji tüketimi yaklaşık olarak %70 oranında düşer

Yüksek hacimli sac metal imalatı için—elektronik muhafazalar, HVAC bileşenleri veya otomotiv gövde panelleri gibi—endüstriyel fiber lazer, parça başına daha düşük maliyetle saatte daha fazla parça üretir. CNC fiber lazer kesme makinesi neredeyse ince kalibreli çelik işlemede standart haline gelmiştir.

CO2 Lazerlerin Çelik Kesimde Üstünlük Sağladığı Durumlar

Bu, CO2 teknolojisinin artık eskidiği anlamına mı geliyor? Tam olarak değil. 20 mm'den kalın çelik kesmeye geçtiğinizde denklem değişmeye başlar.

CO2 lazerler daha geniş bir kerf (kesim boşluğu) oluşturur ve bu özellikle kalın plakaları keserken avantaj sağlar. Daha geniş olan bu kanal erimiş malzemenin daha iyi uzaklaştırılmasını kolaylaştırır ve genellikle dross adı verilen, kesimlerin alt kısmında birikebilen yeniden katılaşmış metalden arınmış, daha düzgün ve pürüzsüz kenarlar elde edilmesine neden olur.

CO2 sistemlerinin hâlâ rekabet edebildiği aşağıdaki senaryoları göz önünde bulundurun:

- Kalın paslanmaz çelik: Kesme hızından daha çok kenar bitiş kalitesi önemli olduğunda, CO2 neredeyse parlak, oldukça düzgün kenarlar elde etmede üstün performans gösterir

- Geleneksel işlemler: Olgunlaşmış CO2 servis ağlarına ve eğitimli operatörlere sahip kurulmuş işletmeler, belirli uygulamalar için geçiş maliyetlerinin avantajları karşılamayabileceğini görebilir

- Karışık malzeme ortamları: Çelikle birlikte önemli miktarda metal olmayan malzemeler işleyen işletmeler, ahşap ve akrilik gibi organiklerle birlikte CO2'nin çok yönlülüğünden faydalanabilir

Ancak, endüstriyel lazer kesme teknolojisinin hızla gelişmeye devam ettiğini belirtmekte fayda var. Modern yüksek güçlü fiber sistemleri artık 40kW ve üzeri seviyelere ulaşarak CO2'nin geleneksel kalın plaka avantajlarını zorluyor. Sektör analizlerine göre 2030 yılına kadar fiber lazerlerin metal kesme uygulamalarının %70-80'sini ele geçireceği öne sürülüyor.

Pratik çıkarım? 2025 yılında çoğu çelik kesme uygulaması için—özellikle 20 mm'nin altındaki sac metal uygulamalarında—fiber lazer teknolojisi, hız, verimlilik ve işletme maliyetleri açısından ikna edici avantajlar sunar. CO2 lazer hâlâ kenar kalitesinin daha yavaş işleme süresini haklı çıkardığı özel kalın plaka işleri için geçerlidir. Her iki teknolojiyi de anlamak, belirli çelik ihtiyaçlarınıza uygun doğru aracı seçmenize yardımcı olur.

Çelik Kalınlığı Kapasiteleri ve Kesme Sınırlamaları

Lazer teknolojinizi seçtiniz—şimdi her imalatçının sorduğu kritik soru geliyor: asıl olarak ne kadar kalınlıkta kesim yapabilirsiniz? Cevap tek bir sayı değildir. Bu, lazer gücü, malzeme türü ve belirli uygulamanız için gereken kalite düzeyi arasındaki bir ilişkidir.

Birçok ekipman satıcısının size doğrudan söylemeyeceği şey şu: teknik özellik sayfasında listelenen "maksimum kesme kalınlığı", nadiren günlük üretimde elde edeceğiniz sonucu yansıtır. Şuna göre GWEIKE'in üretim verileri , aslında anlamalısınız ki üç farklı kalınlık seviyesi vardır—maksimum teorik, kararlı üretim ve optimal ekonomik kesim aralıkları.

Lazer Gücüne Göre Maksimum Kesim Derinlikleri

Kilowatt (kW) birimiyle ölçülen lazer gücü, kalınlık kapasitesi için birincil göstergenizdir. Ancak bu ilişki tamamen doğrusal değildir. Gücünüzü iki katına çıkarmanız maksimum kalınlığınızı iki katına çıkarmaz—daha kalın çelik plakalara doğru ilerledikçe fizik yasaları azalan getiriler sunar.

| Laser Gücü | Karbon Çelik (Oksijen) | Paslanmaz Çelik (Azot) | Alüminyum | En Uygun Kullanım Alanı |

|---|---|---|---|---|

| 1,5-2 kW | 10 mm'ye kadar | 6 mm'ye kadar | En fazla 4 mm | Sac metal, ince kalınlık işlemleri |

| 3-4 kW | 16 mm'ye kadar | 10 mm'ye kadar | En fazla 8 mm | Genel imalat |

| 6 kw | 22 mm'ye kadar | 16 mm'ye kadar | 12 mm'ye kadar | Orta-kalın üretim |

| 10-12 kW | 35 mm'ye kadar | 25 mm'ye kadar | En fazla 20mm | Kalın sac imalatı |

| 20 kW+ | 60 mm'ye kadar | 40 mm'ye kadar | 30 mm'ye kadar | Aşırı kalın plaka uzmanlığı |

Bu sac kalınlığı yetenekleri tablosuna dikkat ederseniz, aynı güç seviyesinde karbon çeliğinin paslanmaz çelik veya alüminyuma göre sürekli daha kalın kesildiğini görürsünüz. Bunun nedeni karbon çeliğinde oksijen destekli kesim sırasında ekzotermik bir reaksiyon oluşmasıdır—oksijen, oksidasyon yoluyla ek ısı üreterek lazeri doğrudan destekler. Korozyona dayanıklı özelliğini korumak için azotla kesilen paslanmaz çelik ise tamamen lazerin enerjisine bağlıdır.

Projelerinizde bir kalınlık ölçüm tablosuna başvururken şunu unutmayın: 14 gauge çelik kalınlığı yaklaşık 1,9 mm, 11 gauge çelik kalınlığı ise yaklaşık 3 mm'dir. Bunlar ince-gauge malzemeler, düşük güçlü sistemlerde bile kolayca kesilir genellikle dakikada 30 metreden fazla hızlarda.

İnce Gauge Çelik Hassasiyet Dikkat Edilmesi Gerekenler

İnce malzemeler üzerinde sac metal lazer kesimi kendi hassasiyet hususlarını getirir. İşte burada kesim çizginizin genişliği tasarım başarınız için kritik hale gelir.

Kesim boşluğu (kerf) tam olarak nedir? Kesim işlemi sırasında uzaklaştırılan malzeme genişliğidir—temelde kesim çizginizin "kalınlığı". İnce gauge ölçülerinde kerf genellikle 0,1 mm ile 0,3 mm arasında değişir. Malzeme kalınlığı arttıkça kerf genişliği de artar ve kalın çelik plakalarda bazen 0,5 mm'yi veya daha fazlasını bulabilir.

Bu neden önemli? Aşağıdaki hassasiyet etkilerini göz önünde bulundurun:

- Parça yerleşimi verimliliği: Daha dar kerf, parçaları sacınız üzerinde birbirine daha yakın yerleştirmenizi sağlar ve malzeme israfını azaltır

- Boyutsal Doğruluk: CAD tasarımınız kerf'i dikkate almalıdır—10 mm'lik bir yuva istiyorsanız, telafi etmek için 10,2 mm programlamanız gerekebilir

- Tolerans Kapasitesi: 3 mm'den ince malzemelerde ±0,1 mm'ye kadar dar toleranslar elde edilebilir; daha kalın malzemeler genellikle ±0,25 mm ila ±0,5 mm aralığında tutulur

- Özellik boyutu minimumları: Malzeme kalınlığından küçük olan delikler zorlaşır; 5 mm'lik bir levha için minimum delik çapı 5 mm veya daha büyük olabilir

Prototech Laser'ın üretim yönergelerine göre, ince malzemeler ±0,005" (0,127 mm) kadar dar toleranslara izin verirken, daha kalın levhalar malzeme türüne ve makine parametrelerine bağlı olarak ±0,01" ila ±0,02" (0,25 mm ila 0,5 mm) gerektirebilir.

Lazer Kesimin Uygulanması Pratik Olmadığında

Her teknolojinin sınırları vardır. Lazer kesimden ne zaman vazgeçilmesi gerektiğini bilmek size zaman, para ve sıkıntı tasarrufu sağlar. Aşağıdaki durumlarda alternatif yöntemleri düşünün:

- Kalınlık pratik sınırları aştığında: Hatta 20 kW'lık bir sistem bile karbon çelikte 50-60 mm'nin ötesinde sürekli kalite sağlamakta zorlanır. Plazma veya alev kesme daha ekonomik hale gelir.

- Kenar eğimi kabul edilemez hâle geldiğinde: Çok kalın malzemede lazer ışını nüfuz ederken genişler ve üstten alta hafif bir açı oluşturur. Paralel duvarlar önemliyse ikincil işlem gerekebilir.

- Hız gereksinimleri maliyeti karşılamıyor: 0,3 metre/dakika hızla 25 mm çelik kesmek pahalı ekipmanı meşgul eder. Plazma aynı kalınlığı işletme maliyeti daha düşükken 3-4 kat daha hızlı keser.

- Malzeme yansıtıcılığı güvenlik riski oluşturur: Yüksek parlaklıkta olan bakır ve pirinç, lazer enerjisini kesme başlığına geri yansıtabilir ve ekipmanda hasara yol açabilir.

Tecrübeli imalatçıların pratik kuralı: Eğer ayda sadece bir kez kalın plaka kesiyorsanız, ekipmanınızı bu nadiren gelen işe göre boyutlandırmayın. Bunun yerine aşırı kalınlıktaki işlemleri dışarıdan yaptırın ve makinenizi gerçek karınızı sağlayan %80-90'luk iş yüküne göre optimize edin.

Bu kalınlık ilişkilerini anlamak, projeleri kapasitenize uygun hâle getirmenize yardımcı olur ve sınırlarınızı bilmek, onları zorlamaktan daha önemli olabilir.

Lazer Kesim İçin Çelik Türleri ve Malzeme Seçimi

Kalınlık kapasitelerini anlamak denklemin sadece yarısıdır. Kesmekte olduğunuz çelik türü, lazerinizin performansını ve nihai parçalarınızın spesifikasyonlara uyup uymadığını temelde değiştirir. Farklı çelik kompozisyonları lazer enerjisini farklı şekilde absorbe eder, değişken kenar yüzeyleri oluşturur ve farklı işlem parametreleri gerektirir.

Bunu şöyle düşünün: hafif çelik ve 316 paslanmaz çelik malzeme rafınızda benzer görünse de lazer ışını altında tamamen farklı malzemeler gibi davranırlar. Amber Steel'in imalat analizine göre, bu farklılıkları anlamak atölyelerin verimliliğini artırmalarına, maliyetleri kontrol etmelerine ve proje karmaşıklığı ne olursa olsun daha iyi sonuçlar elde etmelerine yardımcı olur.

Yaygın çelik kalitelerinin lazer kesme teknolojisiyle nasıl etkileşime girdiğine dair kapsamlı bir inceleme aşağıdadır:

- Hafif Çelik (A36, A572): Kesimi en kolay olan. Düşük karbon içeriği (0,05-0,25%) minimal curuf ile öngörülebilir ve temiz kesimler sağlar. Hem oksijen hem de azot yardımcı gazları ile kullanılabilir. Yüksek hızlı üretim süreçleri için idealdir.

- Paslanmaz Çelik Levha (304, 316): Korozyon direncini korumak için azot desteği gerekir. Daha düşük termal iletkenlik, ısıyı odaklayarak lazer kesimde avantaj sağlar. Temiz kenarlar üretir ancak eşdeğer yumuşak çelik kalınlığına göre daha yavaş keser.

- Yüksek Mukavemetli Düşük Alaşımlı (HSLA) Çelik: Mukavemet ile iyi lazer uyumluluğunu dengeler. Optimal kenar kalitesi için parametre ayarlamaları gerekebilir. Yapısal ve otomotiv uygulamalarında yaygın olarak kullanılır.

- Aşınma Dirençli Sınıflar (AR500): Aşırı sertliği nedeniyle zorludur (460-544 Brinell). Fiber lazerler en iyisini yapar, genellikle 0,500" kalınlığıyla sınırlıdır. Isı etkilenmiş bölgesini en aza indirmek, sertlik özelliklerini korumada kritiktir.

- Galvanizli Levha Metal: Kesim sırasında çinko kaplama buharlaşır ve yeterli havalandırma gerektiren dumanlara neden olur. Kaplanmamış çeliğe kıyasla kenarlarda hafif pürüzlülük oluşabilir. Ön kesim temizliği nadiren gereklidir.

Karbon Çelik Sınıfları ve Lazer Kesim Performansı

Karbon çelik, halen lazer kesim işlemlerinin çalışkan atı . Tahmin edilebilir davranışı ve kolay işlemesi, yeni başlayanlar için olduğu kadar sürekli sonuçlar talep eden üretim ortamları için de idealdir.

Karbon çelik neden bu kadar temiz kesilir? Cevap, oksijen destekli kesimde yatmaktadır. Kesim bölgesine oksijen destek gazı verildiğinde, ısınan karbon çelik ile ekzotermik bir reaksiyon meydana gelir. Bu oksidasyon süreci ek ısı üretir—etkileyici bir şekilde lazerin işini yapmasına yardımcı olur. Sonuç? Azot yardımıyla elde edilebileceğinden daha kalın çelik plakaları işleme ve daha hızlı kesim hızları elde etme imkanı.

Ancak bu oksijen reaksiyonu kesim kenarında bir oksit tabakası oluşturur. Yapısal uygulamalar için bunun önemi nadiren olur. Kaynak yapılması veya toz boyama gerektiren parçalar için işlemeye devam etmeden önce hafif zımbalama veya temizlik gerekebilir. Karbon çelikte kusursuz, oksitsiz kenarlar istiyorsanız azot yardımcı gazına geçiş yapabilirsiniz—ancak kesme hızlarının daha yavaş olacağını ve gaz tüketiminin artacağını göz önünde bulundurun.

Malzeme hazırlığı sonuçlarınızı önemli ölçüde etkiler. KGS Steel'in imalat yönergelerine göre , A36 veya A572 gibi kalitelerde temiz, pulssuz yüzeyler genellikle paslı veya pullu yüzeylere kıyasla daha iyi sonuç verir. Kritik uygulamalar için çelik plakaları kesmeden önce aşağıdaki hazırlık adımlarını göz önünde bulundurun:

- Yüzey pası: Hafif yüzey oksidasyonu genellikle sorunsuz işlenir ancak ağır pullar mekanik olarak ya da tel fırça ile çıkarılmalıdır

- Yağ ve yağlama: Kirlenmiş yüzeylerden kesim yapmak duman üretir ve kenar kalitesini olumsuz etkileyebilir—gerekirse çözücü ile silin

- Koruyucu Kaplamalar: Kesim sırasında lazer güvenli kağıt veya plastik maskeler kalabilir; vinil kaplamalar çıkarılmalıdır

- Fabrika pası: Döküm kabuğu hasarsız taze sıcak haddelenmiş çelik genellikle kabul edilebilir şekilde kesilir; kabuklanan döküm kabuğu sorun yaratır

Lazer Kesimi Zorlaştıran Özel Çelikler

Tüm çelikler lazer ışını altında aynı derecede iyi çalışmaz. Ekipmanınızın sınırlarını zorlayan malzemeleri bilmek, doğru fiyat teklifi vermenize, müşterilere gerçekçi beklentiler sunmanıza ve alternatif yöntemlerin daha mantıklı olacağı zamanları bilmenize yardımcı olur.

Paslanmaz Çelik Sac Konuları: 304 ve 316 paslanmaz çelik gibi östenitik kaliteler, tutarlı bileşimleri ve termal özellikleri nedeniyle lazer kesmeye olağanüstü iyi yanıt verir. Karbon çeliğe kıyasla daha düşük termal iletkenlik, kesim bölgesine odaklanan ısıyı artırarak minimal etkilenmiş ısı bölgesiyle hassas kesimler yapılmasını sağlar. Ancak eşdeğer karbon çelik kalınlığına kıyasla yaklaşık %30-40 daha yavaş işlem hızları bekleyin.

Gıda işleme, tıbbi ekipman veya denizcilik ortamlarında paslanmaz uygulamalar için azot desteği vazgeçilmezdir. Oksijen, ödediğiniz değeri oluşturan korozyon direncini zayıflatan bir krom oksit tabakası oluşturur. Karşılığı nedir? Daha yüksek gaz maliyetleri ve daha yavaş hızlar - ancak doğru şekilde kesilen paslanmaz çelik sac, değerli özelliklerini korur.

AR500 ve Aşınma Dirençli Sınıflar: McKiney Manufacturing'in AR500 kesim kılavuzuna göre, hassasiyet, hız ve malzeme dayanıklılığı önemli olduğunda, aşınmaya dayanıklı çelik için fiber lazerler en iyi seçenek olarak öne çıkar. AR500, Brinell Sertlik Ölçeği'nde 460 ile 544 arasında değerlendirilir—bu aşırı sertlik, lazer kesimini yaklaşık 0,500" kalınlığa kadar sınırlar.

AR500 ile ilgili kritik konu nedir? Isı yönetimi. Bu çelik, sertliğini ısıl işlem yoluyla kazanır. Kesim sırasında aşırı ısı girişi, AR500'ün zaten belirlenme amacını bozacak şekilde yumuşak bölgeler oluşturabilir. Fiber lazerler, plazma veya oksi-yakıt alternatiflerine kıyasla daha küçük bir ısı etkili bölge oluşturarak bu riski en aza indirir.

Alüminyum Sac Konuları: Çelik olmasa da, alüminyum sac metal genellikle imalathanelerde çelikle birlikte kullanılır. Yüksek yansıtıcılığı, geçmişte CO2 lazerleri için zorluk oluşturmuştu ancak modern fiber sistemler alüminyumu etkili bir şekilde işleyebilir. Çelik ayarlarına kıyasla farklı yardımcı gaz gereksinimlerini (azot veya sıkıştırılmış hava) ve odak parametrelerinde ayar bekleyin.

ASTM spesifikasyonları, Askeri Sınıf gereksinimleri ve özel alaşımların her birinin benzersiz hususları vardır. Tanımadığınız malzemeler için üretim parametrelerine karar vermeden önce örnek malzeme üzerinde bir test kesimi talep edin. Beklenmeyen malzeme davranışları nedeniyle tüm bir üretim partiğini hurdaya çevirmenin maliyeti birkaç test parçasının maliyetiyle karşılaştırıldığında çok daha yüksektir.

Malzeme seçiminiz, yardımcı gaz seçiminden kesme hızına ve sonrası işlemeye kadar tüm sonraki kararları doğrudan etkiler. Bu temeli doğru yapmak, her sektörde başarılı uygulamalar için sahneyi hazırlar.

Lazer Kesim Çelik Bileşenlerin Sektör Uygulamaları

Malzemenizi seçtiniz ve makinenizin kapasitelerini anladınız—şimdi lazer kesimli çelik aslında gerçek dünyada nerede karşımıza çıkıyor? Uygulamalar, yüksek performanslı motor sporlarından favori yerel bira fabrikanızın dışına asılan sanatsal özel metal tabelalara kadar uzanır. Her sektör, imalatçıların her projeye nasıl yaklaşacağını şekillendiren benzersiz hassasiyet gereksinimleri, tolerans beklentileri ve tasarım dikkat edilmesi gereken hususlar getirir.

Bu teknolojiyi bu kadar çok yönlü yapan nedir? Lazer imalat, karmaşıklık ile maliyet arasındaki ödünleşimi ortadan kaldırır. Basit braketler mi yoksa karmaşık dekoratif paneller mi kesiyor olursanız olun, makinenin geometriyle ilgilenmesi gerekmez—programlanmış yolu eşit hassasiyetle takip eder. Bu yetenek, daha önce pahalı kalıplara veya yoğun emek isteyen manuel süreçlere dayanan sektörlerde kapıları aralamıştır.

Lazer kesim parçalarından yararlanan ana sektörleri ve her birinin bu teknolojiden ne talep ettiğini inceleyelim:

- Otomotiv ve Motor Sporları: Şasi bileşenleri, süspansiyon braketleri, yuvarlanma kafesi boruları, özel montaj sekileri

- Mimarlık ve İnşaat: Dekoratif cephe panelleri, gizlilik ekranları, yapısal elemanlar, merdiven bileşenleri

- Endüstriyel Makineler: Ekipman gövdesi, montaj plakaları, koruyucular, konveyör bileşenleri

- Sanat ve İşaretler: Özel metal işaretler, dekoratif sanat panelleri, markalı ekranlar, bahçe heykelleri

Otomotiv Şasi ve Yapısal Bileşen Uygulamaları

Manuel bir boru matkaplı alet ve dikey matkap kullanarak hiç yuvarlanma kafesi inşa ettiniz mi bilirsiniz. Üç kez ölçün, açıyı ayarlayın, delikli testereyi başlatın — ve zamanın yarısında bağlantı biraz yanlış çıkar. Sonraki yirmi dakikanızı, tüpü TIG kaynağı için yeterince sıkı hale getirmeye çalışmakla geçirirsiniz.

Göre YIHAI Lazer'in otomotiv imalat analizi , lazer teknolojisi ile özel metal kesimi bu tüm iş akışını dönüştürür. Formül Drift, Trophy Truck'lar veya yüksek kaliteli Restomod'lar gibi motor sporları ve özel otomotiv imalatında, birleştirme her şeydir. Bir şasi borusundaki boşluk sadece çirkin değildir; aynı zamanda güvenliği tehlikeye atan yapısal bir zayıflık noktasıdır.

Levha metal otomotiv imalatında lazer imalatın neden vazgeçilmez olduğunu aşağıda bulabilirsiniz:

- Mükemmel Koplama: Lazer, bir borunun diğerine bağlandığı yerde duvar kalınlığını ve kesişim açısını dikkate alarak tam olarak karmaşık eğriyi keser. Hiçbir zımpara işlemi gerekmez.

- Kendiliğinden Tesviye Montajlar: Yuva-ve-kanal tasarımları şasi bileşenlerinin birbirine geçmesini ve kendilerini tesviye etmelerini sağlar. Karmaşık jikle tablolara ihtiyacınız yoktur—parçalar otomatik olarak doğru açıya kilitlenir.

- Büküm Yeri İşaretleme: Lazer, mandrel bükücüler için tam başlangıç ve bitiş çizgilerini kazıyabilir. İmalatçı işaretleri hizalar ve büküm yapar—metre kullanmaya gerek kalmaz.

- Süspansiyon Hassasiyeti: Anti-dive, yuvarlanma merkezi ve bump steer geometrisi için pivot noktalarının konumları, deliklerin tam doğru pozisyonda olmasına bağlıdır. Lazer sistemleri ±0,05 mm tolerans sağlar ve hizalamanızın her zaman doğru kalmasını garanti eder.

Otomotiv sektöründe hassasiyet gereksinimleri genellikle kritik montaj noktaları için ±0,1 mm ile ±0,25 mm arası toleranslar gerektirir. 4130 Chromoly veya Yüksek Mukavemetli Domex çelikten yapılan süspansiyon parçaları — matkap uçlarını bile aşındıran malzemeler — takım aşınması olmadan kolayca kesilebilir. Otomotiv sektörüne hizmet veren metal imalat atölyeleri için bu tekrarlanabilirlik, her seferinde tüm parçaların birbiriyle aynı olduğu 'kendin kaynat' kitleri satmanıza olanak tanır.

Kromoly malzemenin rol kafesler için kesimi sırasında dikkat edilmesi gereken önemli bir husus: yardımcı gaz olarak oksijen yerine azot ya da yüksek basınçlı hava kullanılmalıdır. Oksijenle kesim, kenarı hafifçe oksitleyebilir ve sertleştirebilir; bu da kaynak sırasında çatlama riskini artırır. Azot ise minimal ısı etkilenmiş bölge ile temiz bir kesim sağlar ve yapısal kaynak için gerekli sünekliğin korunmasını sağlar.

Mimari Çelik Elemanlar ve Özel İmalat

Herhangi bir modern ticari binaya girdiğinizde her yerde lazer kesim çeliği görürsünüz—dekoratif gizlilik ekranları, güneş kontrol panelleri, delikli cephe kaplamaları ve süslü merdiven bileşenleri. Daha önce maliyetli kalıp imalatı veya zahmetli el kesimi gerektiren bu işlemler artık dijital tasarımdan doğrudan bitmiş panele dönüşmektedir.

Göre VIVA Railings'in mimari panel özellikleri , bu hassas lazer kesim paneller aynı anda birden fazla işlev görmektedir: gizlilik sağlama, güneşten koruma, dekoratif güzelleştirme ve hatta yön belirleme işaretleri olarak kullanım. Bu çok yönlülük, geleneksel yöntemlerle imkansız veya maliyet açısından uygun olmayan karmaşık delik desenlerinin lazer kesimle kolayca gerçekleştirilmesinden kaynaklanmaktadır.

Mimari uygulamalar genellikle üç desen kategorisinde toplanır:

- Geometrik desenler: Kamu kurulumlarında güçlü ifadeler yaratan döşeme veya ızgara temalı motifler

- Organik Desenler: Biyofilik tasarım prensipleriyle mekanlara yumuşaklık katan doğadan ilham alan tasarımlar

- Birincil Desenler: Çağdaş mimariye uygun modern, minimal tasarımlar

Mimari çalışmalar için malzeme seçimi genellikle paslanmaz çelik, alüminyum ve karbon çeliğini içerir ve bu malzemeler destekler arasındaki açıklıklara ve yapısal gereksinimlere uygun kalınlıklarda temin edilebilir. Dış cephe uygulamalarında korozyon direnci kritik hale gelir. Toz boyalı veya PVDF kaplı paneller, renk özelleştirme imkanı sunarken aynı zamanda hava koşullarına dayanıklılığı artırır.

Mimari paneller için tolerans gereksinimleri genellikle otomotiv işlerine göre daha gevsektir ve çoğu zaman ±0,5 mm ile ±1 mm arası kabul edilebilir. Ancak büyük cephelerde paneller birleştirildiğinde, birikimli boyutsal hatalar görünür hale gelebilir. Yakınımdaki deneyimli imalat atölyeleri, panel eklem yerlerinde görünür hizalanma sorunlarını önlemek için doğru yerleşim doğruluğunu kontrol etmeyi ve üretim süreçleri boyunca malzeme kalınlığının tutarlılığını korumayı bilir.

Hobici ve küçük ölçekli özel işler için mimari teknikler, boyutlarını küçülttüğünüzde çok güzel sonuç verir. Bahçe ekranları, iç mekân bölücüler ve dekoratif duvar sanatı, hepsi aynı hassasiyetten faydalanır. İşletmeler için özel metal tabelalar, ev adres plakaları ve markalı göstergeler, lazer kesim çelik olanaklarını keşfeden üreticiler için erişilebilir giriş noktalarını temsil eder.

Endüstriyel Makineler ve Üretim Uygulamaları

Görünür uygulamaların ötesinde, lazer kesim çelik, dünya genelinde endüstriyel ekipmanın omurgasını oluşturur. Makine koruyucuları, ekipman kapakları, elektrik kabinetleri ve konveyör bileşenleri, sürekli ve tekrarlanabilir imalata güvenir—ki bu da tam olarak lazer kesimin sunduğu şeydir.

Endüstriyel uygulamalar, otomotiv veya mimari çalışmalardan farklı niteliklere öncelik verir:

- Üretim Partileri Arasında Tutarlılık: Binlerce özdeş braket kestiğinizde, her parça boyutsal özelliklere uygun olmalı ve manuel doğrulama gerekmemelidir

- Malzeme kullanımı: Endüstriyel sac metal imalatı, yüksek hacimli üretimde hurdanın en aza indirilmesi için verimli yerleşim gerektirir

- İkincil İşlem Uyumluluğu: Parçalar genellikle doğrudan bükme, kaynak veya toz kaplamaya gönderilir—kesim kalitesi, sonraki süreçleri destekleyecek düzeyde olmalıdır

- Dokümantasyon ve İzlenebilirlik: Lazer ile işaretleme, parça numaralarını, parti kodlarını ve teknik özelliklerini doğrudan bileşenler üzerine yazabilir

Genel endüstriyel işler için tolerans beklentileri tipik olarak ±0,25 mm ile ±0,5 mm aralığında değişir—mimarlıktakinden daha sıkıdır ancak hassas otomotivden daha elverişlidir. Temel avantaj tekrarlanabilirliktir: bininci parça, ilk parça ile aynı şekilde kesilir ve manuel süreçleri etkileyen kalite sapması ortadan kalkar.

Endüstriyel müşterilere hizmet veren ve bana yakın olan imalat atölyeleri için, hız, hassasiyet ve minimum sonrası işleme kombinasyonu doğrudan rekabetçi fiyatlandırmaya çevrilir. Lazer kesim kenarlarınız doğrudan kaplamaya veya montaja geçecek kadar temiz olduğunda, değer katmadan maliyet ekleyen zımpara işçiliğini ortadan kaldırmış olursunuz.

Uygulama Kategorileri Arasında Tasarım Hususları

Sektör ne olursa olsun, lazer kesimli çelik ile çalışırken sonuçlarınızı en iyi hale getiren bazı tasarım ilkeleri şunlardır:

- Minimum özellik boyutu: Delikler ve yuvalar genellikle malzeme kalınlığı kadar geniş olmalıdır. 3 mm'lik bir levha 3 mm'lik delikleri iyi şekilde işleyebilir; 1 mm'lik delikler yapmaya çalışmak kalite sorunlarına yol açabilir.

- Kenar Mesafesi: Malzeme distorsiyonunu veya kenar kırılmasını önlemek için parçaları kenarlardan en az bir malzeme kalınlığı kadar uzakta tutun.

- Kanca ve Yuva Toleransları: Kendinden yerine oturan montajlar için kanca elemanlarından biraz daha geniş yuvalar tasarlayın (genellikle 0,1-0,2 mm boşluk) böylece zorlamadan montaj sağlanır.

- Tane Yönü: Eğer bükülecek parçalar varsa, çatlamayı önlemek için malzeme lif yönünü dikkate alın—lif doğrultusuna dik büküm, çatlama riskini azaltır.

- Isı Birikimi: Yakın aralıklı kesimler içeren karmaşık desenler ısı birikebilir. Yeterli aralıklar bırakın ya da kesimler arasında soğuma duraklamaları planlayın.

Bir yarış şasesi inşa ediyor olun, ticari bir projeye cephe panelleri belirliyor olun ya da atölyeniz için özel metal işaretler oluşturuyor olun, bu uygulamaya özgü hususları anlamak, imalatçınızla etkili bir şekilde iletişim kurmanıza ve nihayetinde tam olarak ihtiyaç duyduğunuz gereksinimleri karşılayan parçalar almanıza yardımcı olur.

Çelik Lazer Kesimde Maliyet Faktörleri ve Fiyatlandırma Değişkenleri

Parçalarınızı tasarlamanız, malzeme seçiminizi yapmanız ve kullanım amacınızı belirlemeniz ardından gelir—şimdi ise her proje yöneticisinin sorduğu soru gelir: bu aslında ne kadar tutacak? Bir lazer kesim teklifi talep ederken çoğu kişinin gözden kaçırdığı şaşırtıcı gerçek şu ki: malzemenin metrekare fiyatı nadiren asıl maliyet unsurunuzdur. Aslında faturanızı belirleyen şey makine çalışma süresidir.

Bunu şu şekilde düşünün. Aynı sac levhadan kesilmiş iki parça—aynı malzeme maliyeti—oldukça farklı fiyatlara sahip olabilir. Basit bir dikdörtgen braket saniyeler içinde kesilir. Yüzlerce delikli karmaşık bir dekoratif panel ise makineyi dakikalarca meşgul eder. Şuna göre Fortune Laser'in fiyat analizi , çoğu metal kesim hizmetinin kullandığı temel formül şu şekilde özetlenebilir:

Son Fiyat = (Malzeme Maliyetleri + Değişken Maliyetler + Sabit Maliyetler) × (1 + Kâr Marjı)

Değişken maliyetler—başlıca olarak makine zamanı—maliyetleri düşürmek için kullanabileceğiniz en büyük koldur. Bu süreyi neyin etkilediğini anlamak, dosyalarınızı teklif için göndermeden önce daha akıllı tasarım kararları almanıza yardımcı olur.

Malzeme Maliyetleri ve İşleme Süresi Ekonomisi

Lazer kesim ücretlerini hesaplarken, nihai maliyetinizi belirleyen beş temel faktör vardır. Bunlardan her biri, işin tamamlanması için gerekli olan malzeme maliyetini veya işleme süresini etkiler.

- Malzeme Türü ve Maliyeti: Ham madde fiyatları büyük ölçüde değişir. Galvaniz çelik, 316 paslanmaz çeliğin yalnızca küçük bir kesridir. Malzeme seçiminiz, herhangi bir kesim işlemi başlamadan önce temel maliyetinizi belirler.

- Malzeme Kalınlığı: Bu faktör maliyeti doğrusal değil, katlanarak etkiler. Komacut'un fiyatlandırma kılavuzuna göre, malzeme kalınlığının iki katına çıkarılması, lazerin daha kalın çelikte temiz kesimler elde edebilmesi için çok daha yavaş hareket etmesi gerektiğinden, kesim süresini iki kattan fazla artırabilir.

- Toplam Kesim Uzunluğu: Lazerin gittiği her doğrusal inç, süreye eklenir. Geniş çevre kesimi veya karmaşık iç detayları olan bir tasarım, basit geometrilere kıyasla daha fazla makine zamanı gerektirir.

- Delme sayısı: Lazer her yeni kesime başladığında önce malzeme yüzeyini "delmeli"dir. Eşdeğer çevre uzunluğuna sahip tek büyük bir boşluktan daha pahalı olan 100 küçük delikli bir tasarım—bu delme işlemleri maliyeti artırır.

- Kurulum Süresi ve İşçilik: Malzemenin yerleştirilmesi, makinenin kalibre edilmesi, dosyanızın hazırlanması—bu sabit maliyetler, bir parça mı yoksa yüz parça mı kestiğinizden bağımsız olarak uygulanır.

Bunun pratikte anlamı şu şekildedir: Strouse'un üretim verileri basit parçalar için malzeme maliyetinin toplam maliyetin %70-80'ini oluşturduğunu gösterir. Ancak tasarımın karmaşıklığı arttıkça bu oran büyük ölçüde işleme süresine kayar.

Hassasiyet gereksinimleri ile işleme maliyetleri arasındaki ilişki de benzer bir desen izler. Fonksiyonel olarak gerekenden daha dar toleranslar belirtmek, makinenin daha yavaş ve kontrollü hızlarda çalışmasını zorunlu kılar. Uygulamanız gerçekten ±0,1 mm hassasiyet gerektiriyorsa bu uygundur. Ancak dekoratif panellere uzay-sanayi sınıfı toleranslar belirtmek değer katmadan para israfına neden olur.

Yüksek Hacim Üretim Maliyet Optimizasyonu

Prototip fiyatlandırmasının ekonomisi ile seri üretim arasındaki fark önemli tasarruf fırsatlarını ortaya çıkarır. Bir çevrimiçi lazer kesim hizmeti aracılığıyla tek bir prototip sipariş ettiğinizde sabit kurulum maliyetleri—makine hazırlığı, dosya doğrulama, malzeme taşıma—bütün bu maliyetler tek bir parça üzerine düşer. Yüz adet aynı parçayı sipariş ettiğinizde ise bu sabit maliyetler tüm parti boyunca dağılır.

Sektör fiyatlandırma verilerine göre, yüksek miktarlı siparişler için indirimler birim başına %70'e kadar çıkabilmektedir. Bu, pazarlama vaadi değil—toplu işlemeye bağlı gerçek verimlilik artışını yansıtmaktadır.

Teslim süresi, maliyet açısından başka bir değişken getirir. Üretim kuyruğuna atlayarak acil olarak işlenen siparişler standart ücretlerin genellikle %25-50 üzerinde primli fiyatlandırılır. İleri planlama yapmak ve standart teslim sürelerini kabul etmek, çelik kesim hizmetlerinizin maliyetini öngörülebilir kılar.

Özel lazer kesim masraflarınızı düşürmeye hazır mısınız? Bu stratejiler ölçülebilir tasarruflar sağlar:

- Tasarımınızı basitleştirin: Mümkün olduğunda karmaşık eğrileri azaltın ve küçük delikleri daha büyük yuvalarda birleştirin. Bu, hem kesim mesafesini hem de zaman alan delme işlemlerini en aza indirir.

- Pratik Olabilecek En İnce Malzemeyi Belirtin: Bu, maliyeti düşürmenin en etkili tek yoludur. Yapısal gereksinimleriniz 14-gauge çelikle karşılanıyorsa, sadece güvenlik payı için 11-gauge belirtmeyin.

- Tasarım dosyalarınızı temizleyin: Gönderimden önce yinelenen satırları, gizli nesneleri ve yapı notlarını kaldırın. Otomatik çevrimiçi lazer kesim sistemleri her şeyi kesmeye çalışacaktır—çift satırlar o özellik için maliyetinizi tam anlamıyla ikiye katlar.

- Yerleşim Alanını En İyileştirin: Etkin yerleşim, parçaları sac üzerinde birbirine yakın yerleştirerek malzeme kullanımını en üst düzeye çıkarır ve atığı en aza indirir. Birçok özel kesim metal hizmeti bunu otomatik olarak yapar ancak yine de verimli yerleşim sağlayan parçalar tasarlamak fiyat teklifinizi düşürür.

- Siparişleri birleştirin: İhtiyaçlarınızı daha büyük, daha az sıklıkta siparişlere toplayın. Kurulum maliyetleri daha fazla parçaya yayıldıkça birim başı fiyat düşer.

- Stoktaki Malzemeleri Seçin: Sağlayıcınızın zaten stokta bulundurduğu malzemeleri seçmek özel sipariş ücretlerini ortadan kaldırır ve teslim sürelerini kısaltır.

Lazer kesim teklifi talep ederken, malzeme türü ve kalınlığı, ihtiyaç duyulan miktar, tolerans gereksinimleri ve herhangi bir ikincil işlem gibi tüm bilgileri başlangıçta sağlayın. Eksik istekler, gerçek maliyetleri aşan koruyucu tahminlere neden olur. İmalatçı ne kadar çok gereksiniminizi anlarsa, işin fiyatlandırmasını o kadar doğru yapabilir ve maliyet tasarrufu sağlayan alternatifler önerme fırsatı bulabilir.

Bu maliyet dinamiklerini anlamak, projeniz boyunca bilinçli kararlar almanızı sağlar. Ancak lazer kesimi tamamladıktan sonra ne olur? Bir sonraki adım—son işlemler ve yüzey kaplamaları—parçalarınızın gerçekten seri üretime hazır olup olmadığını belirler.

Lazer Kesilmiş Çelik Parçalar için Son İşlemler ve Yüzey Kaplamaları

Parçalarınız yeni lazerden çıktı—keskin kenarlar, hassas geometri, tam olarak programladığınız gibi. Ancak amatör projelerle profesyonel imalatı ayıran şey şudur: sonraki süreç. Ham lazer kesimli çelik nadiren doğrudan kullanıma girer. Son işlemler, iyi kesimleri montaj, kaplama veya müşteri teslimatı için hazır nihai bileşenlere dönüştürür.

Neden son işlemler bu kadar önemlidir? Weldflow Metal Ürünler'in imalat analizine göre , son işlem sadece görünümden ibaret değildir—korozyonu önlemede, mukavemeti artırma ve bileşenleri montaja hazırlamada kritik bir rol oynar. Her bir son işlem seçeneği, malzeme, uygulama ve hedeflenen sonuca bağlı olarak özel bir amaca hizmet eder.

Herhangi bir yüzey işlemini seçmeden önce lazerin geride bıraktıklarını anlamalısınız. Hassas fiber lazer sistemleri bile kesme sırasında çeliğin mikroyapısının değiştiği dar bir bant olan ısı etkilenmiş bölgeyi (HAZ) oluşturur. Malzeme kalınlığına ve kesim parametrelerine bağlı olarak tipik olarak 0,1-0,5 mm genişliğinde olan bu bölgede sertlikte değişim, artık gerilme veya hafif renk değişimi görülebilir. Yapısal uygulamalar için HAZ genellikle endişe verici değildir. Ancak yorulmaya duyarlı veya estetik parçalar için ikincil işlemler bu etkileri giderir.

Çapak Giderme ve Kenar İşleme Teknikleri

Lazer kesim, plazma veya mekanik kesime kıyasla dikkat çekici derecede temiz kenarlar üretir ancak "temiz" kelimesi "işlenmiş" anlamına gelmez. Keskin köşeler taşıma sırasında halen elle temas edildiğinde yaralanmaya neden olabilir. Mikro çapaklar—yeniden katılaşmış metalin minik çıkıntıları—kesimlerin alt kenarında yer alabilir. Lazer kesimlerin alt kısmında oluşan bu katılaşmış cürufu tanımlayın; çoğu sonraki işlemde ilk olarak ele alınan şey budur.

Göre SendCutSend'in yüzey işlemi kılavuzuna göre , çapak alma işlemi keskin kenarları ve küçük çapakları ortadan kaldırarak bileşenlerin taşınmasını daha güvenli hale getirir ve daha büyük montajlara entegre edilmesini kolaylaştırır. Her bir yöntemin sundukları şunlardır:

- Doğrusal Çapak Alma: Daha büyük parçaların bir yüzünü düzeltmek için bantla çalışan fırça sistemi kullanılır. Çizikleri ve eriyik atıkları (dross) giderir ve yüzeyleri sonraki kaplama işlemleri için hazırlar. En kısa eksen boyu 24 inçin altında olan parçalar için en uygundur.

- Yuvarlama/Titreşimli Taşlama: Seramik ortam malzemesi ve harmonik olarak ayarlanmış titreşim, küçük parçaların kenarlarını pürüzsüz hale getirir. Elle yapılan yöntemlere göre daha tutarlı sonuçlar verir. Keskin kenarları giderir ancak üretim izlerinin tamamını ortadan kaldırmaz.

- Elle Taşlama: Elde taşlama makinesi veya köşe taşlama makineleri belirli sorun bölgelerine müdahale eder. Özellikle önemli miktarda malzemenin kaldırılması gerekiyorsa ya da kaynak birleşimleri hazırlanıyorsa bu yöntem gereklidir.

- Scotch-Brite veya Aşındırıcı Pedler: Hafif dokunuş işleri için aşındırıcı pedler önemli miktarda malzeme kaldırmadan küçük keskin kenarları azaltır.

Önemli bir husus: kenar temizleme (deburring) genellikle tek bir yüzeyi ele alır. Uygulamanız her iki tarafta da pürüzsüz kenarlar gerektiriyorsa, çift taraflı işlem belirtmelisiniz veya parçaları aldıktan sonra manuel dokunuş işlemi planlamalısınız. Sıkı geçmeler gerektiren montajlarda kenar temizleme, küçük miktarda malzeme kaldırır; bu durumu tolerans hesaplarınıza dahil etmelisiniz.

Parçalar kesimden sonra büküm işlemine tabi tutulacaksa, kenar kalitesi kritik hale gelir. Büküm hatlarındaki çapaklar veya dross (kaynak artığı), çatlama veya tutarsız büküm açılarına neden olabilir. Büküm öncesinde doğru kenar temizleme, şekillendirilmiş kenarlarda malzeme hataları olmadan temiz ve öngörülebilir sonuçlar sağlar.

Kesilmiş Çelik İçin Yüzey İşlem Seçenekleri

Kenarlar pürüzsüz hale getirildikten sonra, yüzey işlemleri parçaları amaçlanan ortam için korur ve geliştirir. Seçenekler arasında yapılacak seçim, korozyon direnci gereksinimlerine, estetik hedeflere, boyutsal toleranslara ve bütçe sınırlamalarına bağlıdır.

- Toz Boya: Isı altında sertleştirilen elektrostatik olarak uygulanan kuru toz, olağanüstü dayanıklı bir yüzey oluşturur. Sektör verilerine göre toz boya, uçucu organik bileşik içermeksizin boyaya kıyasla 10 kat daha uzun ömürlü olabilir. Mat, parlak ve doku efektlisi birçok renk seçeneği mevcuttur. En uygun malzemeler: elektrostatik yük tutabilen alüminyum, çelik ve paslanmaz çeliktir.

- Anodizasyon: Alüminyum yüzeylerle doğrudan bağlanan kontrollü bir oksit tabakası oluşturur. Anodize kaplama, üstün korozyon, ısı ve elektrik direnci sağlar. Şeffaf veya boyalı seçeneklerde, canlı renkler dahil olmak üzere çeşitli seçenekler mevcuttur. Not: anodizasyon yalnızca alüminyum için uygulanır, çelik için değil; bu nedenle hem alüminyum hem de çelik kesildiği karışık malzeme projeleri için uygundur.

- Elektro kaplama: Çelik yüzeylere çinko, nikel veya krom kaplar. Çinko kaplama (galvanizleme), dış mekan veya endüstriyel ortamlarda korozyona karşı koruma sağlar. Nikel kaplama, aşınma direncini ve iletkenliği artırır. Her iki yöntem de zorlu koşullarda uzun ömür gerektiren uygulamalar için uygundur.

- Boya: Geleneksel sıvı uygulama kaplamaları birçok uygulama için geçerliliğini korumaktadır. Yüzeyin uygun hazırlanması—aşındırıcı fırçalama işleminden sonra çözücü ile temizlik—yapışmayı sağlar. Boyama, toz boyamaya göre daha düşük maliyetlidir ancak dayanıklılık ve çevre direnci açısından daha düşüktür.

- Pasifleştirme: Görünür bir kaplama eklemeden paslanmaz çeliğin doğal korozyon direncini artıran kimyasal işlem. Yüzeyden serbest demiri uzaklaştırırken koruyucu krom oksit tabakasının oluşumunu teşvik eder.

Lazer kesimli çelik parçalarınızla birlikte lazer kesimli alüminyum bileşenler için anodize edilmiş alüminyum, dayanıklılık ve estetik açısından mükemmel bir kombinasyon sunar. Anodizasyon süreci, çizilmeye karşı dirençli bir yüzey oluştururken, alüminyum alt tabakalarda toz boya ile eşleşemeyecek renk seçeneklerine de olanak tanır.

Genellikle hava koşullarına, kimyasallara veya aşınmaya maruz kalan çelik bileşenler için toz boya hizmetleri en yüksek değeri ekler. Sertleştirilmiş kaplama, hazırlanan çelik yüzeye hem mekanik hem de kimyasal olarak bağlanarak boyaya alternatif çözümlerden çok daha iyi şekilde çatlama, çizilme ve UV bozulmasına karşı koruma sağlar.

Kalite Kontrol ve Boyutsal Doğrulama

Parçalar tesisinizi terk etmeden önce ya da bir tedarikçiden teslimatı kabul etmeden önce doğrulama işlemi, her şeyin belirtimlere uygun olduğundan emin olur. Lazer kesim çelik için kalite kontrol, hem boyutsal doğruluğu hem de yüzey kalitesinin değerlendirilmesini içerir.

Boyutsal doğrulama genellikle şunları içerir:

- Kumpas Ölçümleri: Kritik boyutları çizimlerle karşılaştırarak doğrulayın. Delik çaplarını, yuva genişliklerini ve parçanın genel boyutlarını farklı noktalarda kontrol edin.

- Mastar Kontrolleri: Geçer/geçmez mastarlar, delik boyutlarının ve yuva genişliklerinin tolerans aralığı içinde olup olmadığını hızlıca doğrular.

- KMM Muayenesi: Hassasiyetin kritik olduğu parçalar için koordinatlı ölçüm makineleri, binde bir inç hassasiyetle kapsamlı boyutsal raporlar sunar.

- Optik karşılaştırıcılar: Profil projektörleri, kesilmiş parçaların karmaşık hatlarını ve özellik konumlarını ölçekli çizimlerle karşılaştırarak doğrular.

Yüzey kalitesi değerlendirmesi farklı konuları ele alır:

- Kenar dikliği: Kalın malzemelerde lazer kesim hafif eğim oluşturabilir. Kenar açısının uygulama gereksinimlerini karşıladığını doğrulayın.

- Yüzey kabartması: Ra ölçümleri, spesifikasyonlar belirli yüzey karakteristikleri gerektirdiğinde kenar yüzey kalitesini nicelendirir.

- Dross Varlığı: Görsel muayene, kenar temizleme işleminden kaçan kesim kenarlarında kalan katılaşmış metali tespit eder.

- Isıdan kaynaklanan renk değişimi: Paslanmaz çelikte kesimlerin yanlarında "ısı lekesi" görülebilir. Estetik uygulamalar için bu oksidasyonun asitle temizleme veya mekanik parlatma yoluyla uzaklaştırılması gerekir.

Üretim başlamadan önce muayene kriterlerinin belirlenmesi, anlaşmazlıkları ve tekrar işlenmeyi önler. Kritik boyutlar için kabul edilebilir aralıklar belgelenmeli, yüzey dokusu gereksinimleri belirtilmeli ve kabul edilemez bir kusurun ne olduğu tanımlanmalıdır. Seri üretimlerde her onuncu ya da yirminci parçanın kontrol edildiği istatistiksel örnekleme, tüm parçaları incelemek zorunda kalmadan kalite güveni sağlar.

İşleme sonrası işlemler tamamlandıktan ve kalite doğrulandıktan sonra lazer ile kesilmiş çelik bileşenleriniz montaj veya teslimata hazır hâldedir. Ancak lazer kesim projeniz için doğru seçim olmayabilir mi? Bu teknolojinin plazma ve su jeti kesme gibi alternatiflerle karşılaştırıldığında nasıl bir durumda olduğunu anlamak, her uygulama için en uygun yöntemi seçmenizi sağlar.

Lazer, Plazma ve Su Jeti Çelik Kesimi Arasında Karar Verme

Parçalarınız tasarlandı, malzemeniz seçildi ve son işlemler gereksinimlerini anladınız—ancak binlerce dolar tasarruf ettirebilecek ya da harcatabilecek bir soru var: lazer kesim projeniz için gerçekten doğru yöntem mi? Gerçek şu ki, lazer teknolojisi birçok durumda mükemmeldir ancak bazılarında yetersiz kalır. Ne zaman plazma veya su jeti kesime geçilmesi gerektiğini bilmek, bilgili imalatçılarla pahalı dersler alanları ayıran farktır.

Şöyle düşünün: üç teknoloji de çelik keser ancak temelde farklı araçlardır. Wurth Machinery'nin karşılaştırmalı analizine göre , yanlış CNC kesiciyi seçmek size israf edilen malzeme ve kaybedilen zaman nedeniyle binlerce dolar kaybettirebilir. Bu, abartılı bir pazarlama söylemi değil—uyumsuz teknolojinin gerçek sonuçlarını yansıtmaktadır.

Karar vermenizi kolaylaştırmak için kapsamlı bir karşılaştırma aşağıdadır:

| Faktör | Lazer Kesimi | Plazma kesimi | Sujet Kesim |

|---|---|---|---|

| Hassasiyet/Tolerans | ±0,1 mm ile ±0,25 mm; olağanüstü kenar kalitesi | ±0,5 mm ile ±1,5 mm; yüksek çözünürlüklü sistemlerle iyileştirilmiştir | ±0,1 mm ile ±0,25 mm arasında; kalın malzemelerde mükemmel |

| Kesim Hızı | İnce malzemelerde (<6 mm) en hızlı; kalın plakalarda belirgin şekilde yavaşlar | Orta-kalın plakalarda (6 mm - 50 mm) en hızlı; 12 mm çelikte 100+ IPM | Genel olarak en yavaş; kalınlığa göre 5-20 IPM |

| Kalınlık aralığı | 20 mm altı için optimal; yüksek güçlü sistemlerle 60 mm'ye kadar kapasite | 0,5 mm'den 50 mm+'ye kadar; 6 mm - 50 mm aralığında üstün performans | Neredeyse sınırsız; genellikle çelikte 150 mm+ |

| Isı Etkisi Altındaki Bölge | Minimum (0,1-0,5 mm); malzeme özelliklerini korur | Daha büyük HAZ; hassas uygulamalarda sertliği etkileyebilir | Isıl etki yok; soğuk kesim işlemi |

| Malzeme uyumluluğu | İletken ve bazı iletken olmayan malzemeler; yüksek yansıtmalı metallerde zorluklar | Sadece iletken metaller; plastik, ahşap veya cam yok | Evrensel; neredeyse her malzemeyi keser |

| Başlangıç yatırımı | endüstriyel sistemler için 150.000-500.000$+ | karşılaştırılabilir kapasite için 15.000-90.000$ | tipik kurulumlar için 100.000-300.000$+ |

| Çalışma Maliyeti | Orta düzeyde; elektrik ve yardımcı gaz başlıca sarf malzemeleridir | Kesim başına en düşük maliyet; sarf malzemeleri ucuzdur | En yüksek; aşındırıcı granat sürekli ek masraf getirir |

Çelik Projeler İçin Lazer ve Plazma Kesme

Bir endüstriyel lazer kesiciyi ne zaman plazma kesiciye tercih etmelisiniz — ve tam tersi? Karar genellikle malzeme kalınlığına, hassasiyet gereksinimlerine ve üretim hacmine bağlıdır.

StarLab CNC'nin 2025 üretim kılavuzuna göre, lazer kesme ve plazma kesme, çelik işlemede farklı segmentlerde öne çıkmaktadır. Fiber lazerler, 6 mm'den ince levhalar üzerinde olağanüstü hızlar elde ederek ince malzeme kesiminde hakimdir. Ancak malzeme kalınlığı arttıkça kesme hızı önemli ölçüde düşer ve 25 mm'den kalın malzemelerde dramatik yavaşlamalar görülür.

Plazma kesme bu denklemi tersine çevirir. CNC plazma tezgahları, 0,5 mm ile 50 mm kalınlık aralığında malzemelerin kesiminde kesme hızı açısından üstündür. Yüksek güçlü bir plazma sistemi, 12 mm yapısal çeliği dakikada 100 inçin üzerinde hızlarla kesebilir ve orta ile kalın metal plakalar için en hızlı seçeneği oluşturur.

Bu karar kriterlerini göz önünde bulundurun:

- Lazeri Seçin Eğer: ±0,25 mm'den düşük toleranslara, küçük detaylı karmaşık geometrilere, minimum sonrası işlem gerektiren temiz kenarlara veya yüksek hacimli ince sac üretimi gerekiyorsa

- Plazma Seçin Eğer: Malzeme kalınlığı 12 mm'yi aşıyorsa, kenar bitişi kadar önemli olan hız söz konusudur, bütçe kısıtlamaları ekipman yatırımı sınırlar veya büyük ölçüde yapısal çelik ve kalın levha işliyorsanız

Hassasiyet farkı vurgulanmayı hak eder. Endüstriyel lazer kesim, neredeyse hiç eğim olmadan mükemmel kenar kalitesi sunar ve parçalar zımparalanmadan birbirine oturur. Modern yüksek çözünürlüklü plazma sistemleri birçok uygulamada neredeyse lazer kalitesine ulaşmış ve aynı zamanda üstün kesme hızlarını koruyarak farkı önemli ölçüde kapatmıştır. Ancak 0,1 mm'nin önemli olduğu kanal-ve-segman montajları gibi uygulamalarda lazer hâlâ açık ara tercihtir.

Maliyet hususları genellikle ilk defa satın alanlar için sürpriz olur. Şu göre Tormach'ın teknoloji karşılaştırması , plazma kesicilerin giriş engeli lazer kesicilere göre çok daha düşüktür. Üretim kalitesinde iş yapabilen endüstriyel bir lazer kesme makinesi yaklaşık 150.000 ABD dolarından başlarken, karşılaştırılabilir plazma kapasitesi 20.000 ABD dolarının altında başlar. 10 mm'den daha kalın çelik kesmeye odaklanan atölyeler için plazma genellikle daha iyi yatırım getirisi sunar.

Su Jeti Kesmenin Lazerden Daha İyi Olduğu Durumlar

Su jeti teknolojisi tamamen farklı fizik prensipleriyle çalışır ve bu fark, lazer ile plazmanın eşleşemeyeceği benzersiz avantajlar yaratır.

Programlanmış yolda malzemeyi 90.000 PSI'ya kadar çıkabilen basınçlarla aşındırmak üzere yüksek basınçlı su akımına karıştırılmış abrasif granat partiküllerini kullanan su jeti sistemleri, bu soğuk kesme sürecinin ısısı sıfırdır ve termal yöntemlerin bozduğu malzeme özelliklerini korur.

Karşılaştırmalı test verilerine göre su jeti aşağıdaki durumlarda açıkça tercih edilmelidir:

- Isı Hasarı Önlenmelidir: Sertleştirilmiş çelikler, ısıl işlem uygulanmış bileşenler ve termal deformasyona duyarlı malzemeler su jetinin soğuk sürecinden faydalanır. Eğilme yok, sertlik değişikliği yok, ısı etkisinde kalmış bölge yok.

- Çelikle Birlikte Metal Olmayanların Kesilmesi: Çelik ile taş, cam, kompozitler veya egzotik alaşımların birleştiği karışık malzeme montajları tek bir makinede işlenebilir. Lazer ve plazma bu malzemelerin çoğuna dokunamaz.

- Aşırı Kalınlık Gereksinimleri: Çelik levhanız 50 mm'yi aştığında, lazer zorlanırken ve plazma daha pürüzlü kenarlar üretirken, su jeti kaliteyi korur.

- Kalın Malzemelerde Hassasiyet: Lazer hassasiyeti, ışının dağılması nedeniyle kalın levhalarda düşer. Su jeti ise kalınlıktan bağımsız olarak ±0,1 mm hassasiyeti korur.

Peki ödenecek bedel nedir? Hız ve maliyet. Su jeti sistemleri, bu üç teknoloji arasında en düşük hızlarda çalışır — malzeme bağlı olarak tipik olarak dakikada 5-20 inç. sektör Verileri , 25 mm çeliğin plazma ile kesimi su jetine göre yaklaşık 3-4 kat daha hızlıdır ve çalışma maliyeti ayda yaklaşık yarısı kadardır.

Metal kesim için gereken aşındırıcı granit, önemli bir sürekli maliyet oluşturur. Daha yüksek başlangıç ekipman maliyetleri ve daha karmaşık bakım gereksinimleriyle birlikte düşünüldüğünde, su jeti teknolojisinin ekonomik olarak mantıklı olması, öncelikle benzersiz yeteneklerinin—soğuk kesim ve evrensel malzeme uyumluluğunun—uygulamanızdan doğrudan fayda sağladığı durumlarda gerçekleşir.

Karmaşık Projeler İçin Hibrit Yaklaşımlar

Deneyimli imalat atölyelerinin bildiği şey şudur: teknolojiler arasında seçim yapmak her zaman ya da-ya değil. Birçok başarılı işlem, her özel iş için en uygun aracı seçerek birden fazla kesim yöntemini bir araya getirir.

Hem ince hassas bileşenler hem de kalın yapısal plakalar gerektiren karmaşık bir projeyi düşünün. Tüm işleri hassas lazer kesim sistemiyle çalıştırmak, plazmanın daha hızlı hallettiği kalın malzeme üzerinde makine zamanını boşa harcar. Tersine, ince sac metalin plazma ile kesilmesi kenar kalitesinden gereksiz yere ödün verilmesine neden olur.

Hibrit yaklaşım, görev için teknolojiyi eşleştirir:

- Hassas Bileşenler İçin Lazer: Sıkı toleranslar ve temiz kenarlar gerektiren braketler, montaj plakaları ve montajlar

- Yapısal Elemanlar İçin Plazma: Kalın plaka, takviye payı ve işleme göre hızın daha önemli olduğu bileşenler

- Özel Durumlar İçin Su Jeti: Isıya duyarlı malzemeler, aşırı kalınlıklar veya farklı malzemelerin birlikte kesimi

Sektör analizlerine göre birçok atölye tek bir teknolojiyle başlar ve daha fazla uygulamayı kapsayabilmek için ikinci bir teknolojiye yönelir. Plazma ve lazer sıklıkla birlikte kullanılır—plazma kalın işleri hallederken lazer ince sac üzerinde hassasiyet sağlar. Su jeti kabiliyetinin eklenmesi, çeşitli pazarlara hizmet veren atölyeler için esnekliği daha da artırır.

Birden fazla dahili sisteme sahip olmayan atölyeler için bu tür farkları bilmek, her proje için doğru tedarikçiyi seçmeyi kolaylaştırır. Endüstriyel lazer kesim konusunda uzmanlaşmış bir metal kesim hizmeti sağlayıcısı, teknik olarak işleyebilse bile 40 mm'lik plaka için en iyi tercih olmayabilir. Hangi işlerin plazma ya da su jeti uzmanlarına yönlendirileceğini bilmek genellikle daha iyi sonuçlar ve düşük maliyetler sağlar.

Karar çerçevesi, nihayetinde teknoloji kabiliyetlerini proje gereksinimleriyle eşleştirmeye indirgenir. Hız, hassasiyet, kalınlık, ısıya duyarlılık, malzeme türü ve bütçe, en uygun seçimi etkileyen tüm faktörlerdir. Bu bilgiye sahip olarak, karşılaştığınız her çelik imalat zorluğu için doğru kesme yöntemini veya yöntem kombinasyonunu seçme konusunda donanımlısınız.

Tedarik Ortakları ve Proje Optimizasyon Stratejileri

Teknolojiyi öğrendiniz, malzeme seçimini anladınız ve parçalarınızın hangi yüzey işlemlerine ihtiyaç duyduğunu tam olarak biliyorsunuz. Şimdi, deneyimli mühendisleri bile zorlayan aşamaya geldiniz: doğru imalat ortağını bulmak ve projenizi sorunsuz üretim için hazırlamak. Sorunsuz bir imalat deneyimi ile haftalar süren can sıkıcı düzeltmeler arasında genellikle ilk dosyanızı göndermeden önce ne kadar iyi hazırlanmış olmanızdır.

İşte birçok kişi, çok geç fark ediyor: bana en yakın lazer kesim hizmetleri hepsi aynı sonuçları vermiyor. Bendtech Group'un imalat analizine göre, çevrimiçi lazer kesim platformları erişilebilirliği kökten değiştirdi ve küresel piyasa 2023 yılında 7,12 milyar ABD dolarına ulaştı; 2032 yılına kadar neredeyse iki katına çıkması bekleniyor. Ancak bu seçeneklerin patlaması, tedarikçi seçimini daha da önemli hale getiriyor—daha az değil.

Tek bir braket prototipi mi üretiyorsunuz yoksa binlerce üretim parçasına mı geçiyorsunuz, yapılandırılmış bir yaklaşım izlemek, maliyetli hataları önler ve tasarımınızdan teslimata kadar olan sürecinizi hızlandırır.

Lazer Kesim Hizmeti Kapasitelerinin Değerlendirilmesi

Bana en yakın metal imalatçıya dosyalarınızı yüklemeye başlamadan önce, satıcının projenizin gerektirdiği şeyi gerçekten teslim edebileceğini doğrulamanız gerekir. Her atölye her malzemeyi, kalınlığı veya tolerans özelliklerini işlemeyebilir. Başlangıçta doğru soruları sormak, ileride haftalarca hayal kırıklığını önler.

Bu kritik kapasite alanlarını değerlendirmekle başlayın:

- Ekipman ve teknoloji: İşyeri fiber veya CO2 lazerler mi kullanıyor? Hangi güç seviyeleri mevcut? İnce sac metal için 4kW'lık bir fiber sistemi mükemmel sonuçlar verir. Kalın plaka işleri için 10kW+'ın üzerinde kapasiteye veya alternatif kesim yöntemlerine erişmeniz gerekir.

- Malzeme envanteri: Hafif çelik, paslanmaz ve alüminyum gibi yaygın malzemeleri stoklayan işyerleri, özel sipariş gerektirenlere kıyasla siparişleri daha hızlı tamamlayabilir. Standart envanterleri ve stok dışı malzemeler için teslim süreleri hakkında bilgi alın.

- Tolerans Kapasitesi: Hassas lazer kesim hizmetlerinin ulaşabileceği toleranslar önemli ölçüde değişiklik gösterir. Üretim yapan atölyeler genellikle ±0,25 mm hassasiyeti rutin olarak sağlarken, özel tedarikçiler kritik uygulamalar için ±0,1 mm'ye kadar çıkabilir.

- İkincil İşlemler: Bükme, kaynak, toz boya veya montaj işlemlerini dahili olarak yapabiliyorlar mı? Operasyonları tek bir tedarikçiyle birleştirerek lojistik basitleşir ve sorumluluk netleşir.

Kalite sertifikaları, bir tedarikçinin yeteneklerine dair nesnel doğrulama sağlar. Göre IATF 16949 Sertifikasyon Gereksinimleri , otomotiv sınıfı tedarikçiler, kalite yönetimi, tedarikçi risk değerlendirmesi ve sürekli iyileştirme için dokümante edilmiş süreçleri göstermelidir. Otomotiv uygulamaları için şasi, süspansiyon veya yapısal bileşenler temin edilirken IATF 16949 sertifikası, tedarikçinin otomotiv sektörünün talep ettiği katı standartları karşıladığını gösterir.

Yanıt süresi operasyonel kapasite hakkında çok şey ortaya koyar. Öncü endüstriyel metal lazer kesim hizmetleri genellikle 12-24 saat içinde teklif sunar. Basit bir teklif için günlerce bekliyorsanız, üretim sorunlarının çözümünün ne kadar süreceğini düşünün. Zamanlama açısından kritik olan otomotiv tedarik zinciri uygulamalarında, Shaoyi (Ningbo) Metal Technology hızlı hizmetin nasıl olması gerektiğini gösteriyor—12 saatte teklif teslim süresi, ciddi üreticilerin eşleşmesi gereken bir kriter oluşturur.

Taahhüt etmeden önce bu ek seçim kriterlerini değerlendirin:

- DFM desteği: Tedarikçi İmalat için Tasarım geri bildirimi sunuyor mu? Kapsamlı DFM desteği, kesim başlamadan önce sorunları tespit ederek maliyetli yeniden işlemenin önüne geçer. Tasarımlarınızı incelemek için zaman ayıran ortaklar, sadece siparişinizi işlemekle kalmayıp başarınıza olan bağlılıklarını da gösterirler.

- Prototipleme hızı: Ürün geliştirme için hızlı prototipleme kabiliyeti büyük önem taşır. Bazı tedarikçiler, geliştirme sürelerini önemli ölçüde kısaltan hızlı yineleme döngülerine olanak tanımak üzere 5 gün veya daha kısa sürede prototip parçalar teslim eder.

- Üretim ölçeklenebilirliği: Prototip ortağınız üretim ortağınız olmayabilir. Tedarikçinin kalite kaybı ya da kapasite sınırlamaları olmadan tekil örneklerden otomatik kitle üretimi seviyesine ölçeklenebildiğini doğrulayın.

- Coğrafi hususlar: İşletmenize yakın konumda bulunan CNC lazer kesim hizmetleri, nakliye maliyetlerini ve taşıma sırasında hasar riskini azaltır. Ancak özel uygulamalar için uzak mesafedeki tedarikçilerin sunduğu özelleşmiş yetenekler iş birliği yapmayı haklı çıkarabilir.

Üretim Başarısı İçin Tasarım Dosyası Hazırlama

İmalat ortağınız, yalnızca dosyalarınızın ilettiği şeyi üretebilir. Belirsiz, eksik veya hatalı biçimlendirilmiş tasarım dosyaları, gecikmelere, yanlış anlaşılmalara ve beklentilerinizle uyuşmayan parçalara neden olur. Dosyaları ilk seferde doğru hazırlamak üretim sürecini hızlandırır ve maliyetli düzeltme döngülerini azaltır.

Xometry'nin DXF hazırlama kılavuzuna göre, Çizim Değişim Formatı (DXF), lazer kesim dosyaları için evrensel standart olarak kabul edilir. İlk AutoCAD sürümünün bir parçası olarak 1982'de oluşturulan bu açık kaynak format, neredeyse tüm CAD yazılımları ve lazer kesim sistemleriyle uyumluluğunu garanti eder.

Üretim için hazır dosyalar oluşturmak üzere bu adım adım kontrol listesini izleyin:

- Doğru Dosya Formatını Seçin: Vektör dosyalarınızı DXF, AI, SVG veya PDF formatlarında gönderin. Kesin kesim yollarını tanımlayamadığı için tarama görüntüleri (JPG, PNG) kullanmaktan kaçının. DXF evrensel olarak çalışır; AI ve SVG ise tasarıma odaklı iş akışları için uygundur.

- Doğru Hat Kalınlıklarını Ayarlayın: Tüm kesim yollarını yaklaşık 0,1 mm çizgi kalınlığına sahip ince çizgiler olarak tanımlayın. Daha kalın çizgiler, lazer yazılımının hangi konumların kesilmesi gerektiğini anlamasını zorlaştırır.

- İşlemleri Katmanlara Ayırın: Kesme, gravür ve aşındırma işlemlerini ayırt etmek için farklı katmanlar veya renk kodları kullanın. Açık katman ayrımı, maliyetli üretim hatalarını önler.

- Birimlerde Tutarlı Olun: Tasarımınız boyunca milimetre birimini kullanmaya devam edin. Karışık birimler veya belirsiz ölçekleme, parçaların yanlış boyutlarda üretilmesine neden olur—şaşırtıcı derecede yaygın bir hatadır.

- Geometrinizi Temiz Tutun: Yinelenen çizgileri, üst üste gelen yolları ve gereksiz yapı elemanlarını kaldırın. Lazer dosyanızdaki her şeyi kesmeye çalışır—çift çizgiler, o özelliğin maliyetini ikiye katlar.

- Kesim payı dikkate alınmalıdır: Lazerin malzeme genişliğinden 0,1-0,3 mm kadar parça aldığını unutmayın. Yuva genişliklerini ve birleşen boyutları buna göre ayarlayın. Sıkı oturan montajlar için yuvalara 0,1-0,2 mm boşluk ekleyin.

- Minimum Özellik Boyutlarını Doğrulayın: Delikler malzeme kalınlığına eşit veya daha büyük olmalıdır. Metin, hat kalınlığı 0,5 mm'den ince olmamak üzere en az 3 mm yükseklikte olmalıdır. Bu yönergelerin altındaki boyutlardaki özellikler kalite sorunlarına neden olabilir.

- İşleme Verimliliğini Düşünün: Birçok boru lazer kesim hizmeti ve düz sac işlemcisi otomatik olarak yerleşimi yönetse de, verimli şekilde paketlenebilecek parçaların tasarlanması teklif edilen fiyatları düşürür.

- Tam dokümantasyonu ekleyin: Malzeme türü, kalınlık, miktar, toleranslar ve özel gereksinimler gibi çizimleri ekleyin. Eksiksiz bilgi, doğru fiyat teklifi alınmasını sağlar ve varsayımları önler.

- DFM incelemesi isteyin: Üretim başlamadan önce, üretilebilirlik açısından dosyaları satıcınızla birlikte gözden geçirmesini isteyin. Bu adım, imkansız geometriler, çok küçük boyuttaki özellikler veya malzeme-tasarım uyuşmazlıkları gibi sorunları tespit eder.

Yazılım seçimi iş akışınızın verimliliğini etkiler. Sektör önerilerine göre, lazer için uygun dosyalar oluşturmada bazı programlar öne çıkmaktadır:

- Inkscape: Ücretsiz, platformlar arası ve öğrenmesi kolaydır. Basit 2D tasarımlar için mükemmeldir.

- Fusion 360: Bulut tabanlı ve gerçek zamanlı iş birliği imkanı sunar. Ücretli katmanlar yaklaşık 70$/ay'dan başlar ve kapsamlı CAD/CAM entegrasyonu sunar.

- Adobe Illustrator: 20,99$/ay'a endüstri standardı tasarım yazılımı. Güçlüdür ancak eğitim yatırımı gerektirir.

- AutoCAD: Orijinal DXF oluşturucu. Hassas mühendislik çizimleri ve karmaşık montajlar için idealdir.

Çevrimiçi lazer kesme hizmeti kullanırken, sağladıkları dijital doğrulama araçlarından yararlanın. Bendtech Group'un üretim verilerine göre , modern platformlar, tasarım doğrulamayı ve üretim geri bildirimini doğrudan sipariş süreçlerine entegre eder. Bu otomatik denetleyiciler, üretimi onaylamadan önce imkansız geometrileri, çok küçük unsurları ve malzeme uyumsuzluklarını işaret ederek yüksek değerli malzemelerde veya büyük ölçekli üretimlerde maliyetli yeniden işlenmeyi önler.

Prototipleme ve Üretim Ölçeklendirme İçin En İyileştirme

Kavramdan üretime kadar olan yolculuk, farklı önceliklere sahip belirgin aşamalardan oluşur. Her aşama için yaklaşımınızı en iyi hâle getirmek, zaman ve paranın boşa harcanmasını engeller.

Hızlı Prototipleme Öncelikleri:

Geliştirme sırasında birim maliyetten daha önemli olan şey hızdır. Uygunluk, biçim ve işlevi doğrulamak için fiziksel parçalara ihtiyaç duyarsınız—mükemmel şekilde optimize edilmiş üretim ekonomisine değil. 5 gün veya daha hızlı prototip teslim süresi sunan tedarikçilere yönelin. Bu hızlı yineleme özelliği, üretim kalıplarına veya büyük miktarlarda malzeme siparişlerine karar vermeden önce birden fazla tasarım revizyonunu test etmenizi sağlayarak geliştirme döngülerini büyük ölçüde kısaltır.

Otomotiv bileşeni geliştirme açısından, şasi, süspansiyon ve yapısal uygulamalara uzmanlaşmış ortaklar bu parçaların talep ettiği benzersiz gereksinimleri anlar. Prototipleme sırasında kapsamlı DFM (Üretilebilirlik İçin Tasarım) desteğine erişim, ileride üretimi engelleyebilecek sorunları erken aşamada yakalar—sorunları imal edilmiş parçalarda değil, CAD üzerinde düzeltmek çok daha ucuzdur.

Üretim Ölçeklendirme Hususları:

Hacimsel üretime geçildiğinde ekonomi değişir. Artık birim maliyet önemli hale gelir ve binlerce parça boyunca tutarlılık kritik önem taşır. Tedarikçileri şu kriterlere göre değerlendirin:

- Otomatik Üretim Kabiliyeti: Manuel taşıma, üretim kapasitesini sınırlar ve değişkenlik yaratır. Otomatik malzeme taşıma ve ışıksız kesim, tutarlı yüksek hacimli çıktı sağlar.

- Kalite sistemi olgunluğu: Üretim süreçleri, istatistiksel proses kontrolü, dokümante edilmiş muayene prosedürleri ve izlenebilir kalite kayıtları gerektirir. IATF 16949 sertifikasyonu bu sistemlerin mevcut olduğunu gösterir.

- Kapasite Planlaması: Tedarikçiniz tahmini hacimlerinizi karşılayabilir mi? Üretim programlaması, teslim süreleri ve talep dalgalanmaları için önlemleri tartışın.

- Maliyet Optimizasyonu: Hacimsel fiyatlandırma yalnızca indirim oranlarından ziyade gerçek verimlilik kazanımlarını yansıtmalıdır. Tedarikçi, parça yerleşimi optimizasyonu, malzeme kullanım oranı ve süreç verimliliği aracılığıyla birim maliyetleri nasıl düşürüyor sorun.

İletişimdeki en iyi uygulamalar, süreci tamamen kolaylaştırır. Net iletişim noktaları belirleyin, onay süreçlerini tanımlayın ve tüm özellik değişikliklerini dokümante edin. Karmaşık montajlar için üretim başlamadan önce beklentileri birbirine uygun hale getirmek amacıyla başlatma toplantılarını değerlendirin. Başlangıçta yapılan iletişim yatırımı, ortaya çıkan hataların azaltılmasında ve sorunlar çıktığında hızlı çözüm sağlanmasında karşılığını verir.

Tek seferlik bir proje için lazer kesim hizmeti mi arıyorsunuz yoksa uzun vadeli üretim ortaklıkları mı kuruyorsunuz, başarı her zaman hazırlıkla gelir. Tedarikçinizin kapasitelerini anlamak, dosyaları doğru şekilde hazırlamak ve yaklaşımınızı projenin aşamasına göre uyarlamak, lazer kesimli çeliği bir üretim zorunluluğundan güvenilir bir rekabet avantajına dönüştürür.

Lazer Kesimli Çelik Hakkında Sıkça Sorulan Sorular

1. Çelik lazer kesimi yaptırmak ne kadar maliyetlidir?

Lazer kesim maliyetleri esas olarak yalnızca malzeme değil, makine süresine bağlıdır. Kurulum ücretleri genellikle iş başına 15-30 ABD doları aralığında olup, saatlik işçilik ücretleri yaklaşık 60 dolardır. Temel maliyet belirleyicileri arasında malzeme türü ve kalınlığı, toplam kesim uzunluğu, delme sayısı ve tasarım karmaşıklığı yer alır. Sabit kurulum maliyetlerinin daha fazla parçaya yayılması nedeniyle miktarlı siparişler birim başı maliyetleri %70'e varan oranda düşürebilir. Yapısal olarak uygun olduğunda daha ince malzemeler seçmek ve daha az karmaşık kesimler içeren basitleştirilmiş tasarımlar kullanmak, maliyetleri düşürmenin en etkili yollarıdır.

bir lazer kesici çeliği kesebilir mi?

Evet, modern fiber ve CO2 lazerler çeliği etkili bir şekilde keser. Fiber lazerler 20 mm'nin altındaki ince malzemelerde üstün performans gösterirken, yüksek güçlü sistemler (20kW+) karbon çeliği en fazla 60 mm kalınlığa kadar kesebilir. Paslanmaz çelik genellikle en fazla 40 mm'ye, alüminyum ise premium ekipmanlarla yaklaşık 30 mm'ye kadar kesilebilir. Lazer ışını, programlanmış bir yol boyunca çeliği eritir veya buharlaştırır ve yardımcı gazlar ergimiş malzemeyi üfleyerek ±0,1 mm kadar dar toleranslara sahip temiz, hassas kenarlar bırakır.

1000W'lık bir lazer ne kadar kalınlıkta çelik kesebilir?

1000W'lık bir lazer kesme makinesi oksijen destekli kullanıldığında yaklaşık olarak 5 mm'ye kadar karbon çeliği kaliteli sonuçlarla işler. Azot destekli paslanmaz çelik için 3-4 mm'ye kadar temiz kesimler bekleyebilirsiniz. Maksimum kesim derinliği hafifçe daha yüksek olabilir, ancak tutarlı kenar yüzey kalitesine sahip üretim düzeyindeki sonuçlar bu aralıklar içinde elde edilir. Daha yüksek güçteki sistemler orantılı olarak ölçeklenir—3kW'lık bir lazer 10 mm paslanmaz çeliği, 6kW'lık sistemler ise güvenilir günlük üretim işleri için 16 mm'ye kadar çıkar.

bir lazer kesim makinesinde kesilemeyen malzemeler nelerdir?

Lazer kesim için birkaç malzeme güvenli değildir veya uygunsuzdur. PVC, ısıtıldığında zehirli klor gazı salar. Polikarbonat ve Lexan, zararlı dumanlar salarken kötü bir kesim kalitesi üretir. Bakır ve pirinç gibi yüksek yansıtmalı parlatılmış metaller, lazer enerjisini kesme başlığına geri yansıtabilir ve ekipman hasarına neden olabilir—ancak modern fiber lazerler bu malzemeleri CO2 sistemlerinden daha iyi işleyebilir. Halojen içeren, belirli plastikler ve bilinmeyen reçine kompozisyonlarına sahip kompozit malzemeler kesinlikle kullanılmamalıdır ya da imalatçıyla doğrulanmalıdır.

5. Çelik için fiber lazer ile CO2 lazer kesiminin farkı nedir?

Fiber lazerler, çeliğin daha verimli soğurduğu 1.06µm dalga boyunda çalışır ve ince malzemelerde 2-5 kat daha hızlı kesme hızları ile 50-70% daha düşük işletme maliyetleri sağlar. Bu lazerler 20mm kalınlığın altında üstün performans gösterir ve alüminyum gibi yansıtıcı metalleri iyi şekilde işleyebilir. 10.6µm dalga boyundaki CO2 lazerler ise 25mm'nin üzerindeki kalın plakalarda daha yüksek kenar kalitesi sunar ancak fiber lazerlere göre (yılda 200-400$) daha yavaş çalışır ve daha yüksek bakım maliyetlerine sahiptir (yılda 1.000-2.000$). 20mm kalınlığın altındaki çoğu sac metal uygulaması için fiber teknolojisi önemli avantajlar sunar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —