İç Kaynak Kalıp ve Matris İmalatının Anahtar Avantajları

Özet

Kalıp ve döküm kalıbı üretimini şirket içine almak işletmeler için önemli stratejik avantajlar sunar. Bu yaklaşım, üretim sürecinin tamamına doğrudan kontrol imkânı sağlayarak maliyetlerde büyük oranda azalma, ürün geliştirme döngülerinde kısalma ve üstün kalite güvencesi sağlamaya yol açar. Ayrıca, dış kaynak teminine bağlı riskleri; örneğin iletişim kopuklukları ve gecikmeler gibi olumsuzlukları azaltırken, değerli fikri mülkiyet haklarının güçlü bir şekilde korunmasını mümkün kılar.

Geliştirilmiş Kalite Kontrolü ve Fikri Mülkiyet Koruma

İç üretimde kalıp ve kalıp imalatının en dikkat çekici avantajlarından biri, ürün kalitesi üzerinde elde edilen eşsiz kontrol düzeyidir. Araç üretiminin başlangıç tasarımıyla son üretim aşamasına kadar tüm süreçler tek bir çatısı altında gerçekleştiğinde şirketler, kalite standartlarını tam olarak uygulayabilir. Bu entegrasyon, mühendislerin, tasarımcıların ve kalıpçıların uyum içinde çalışmasını sağlayarak sorunlar büyümeden önce tespit edilmesini ve çözülmesini mümkün kılar. Üretim uzmanlarının görüşlerine göre, bu uyumlu denetim sayesinde bir kalıp dış kaynaklı bir tedarikçiden yapılarak teslim edildikten sonra değil, başlangıçtan itibaren pratik enjeksiyon kalıplama sınırlamaları dikkate alınabilmektedir.

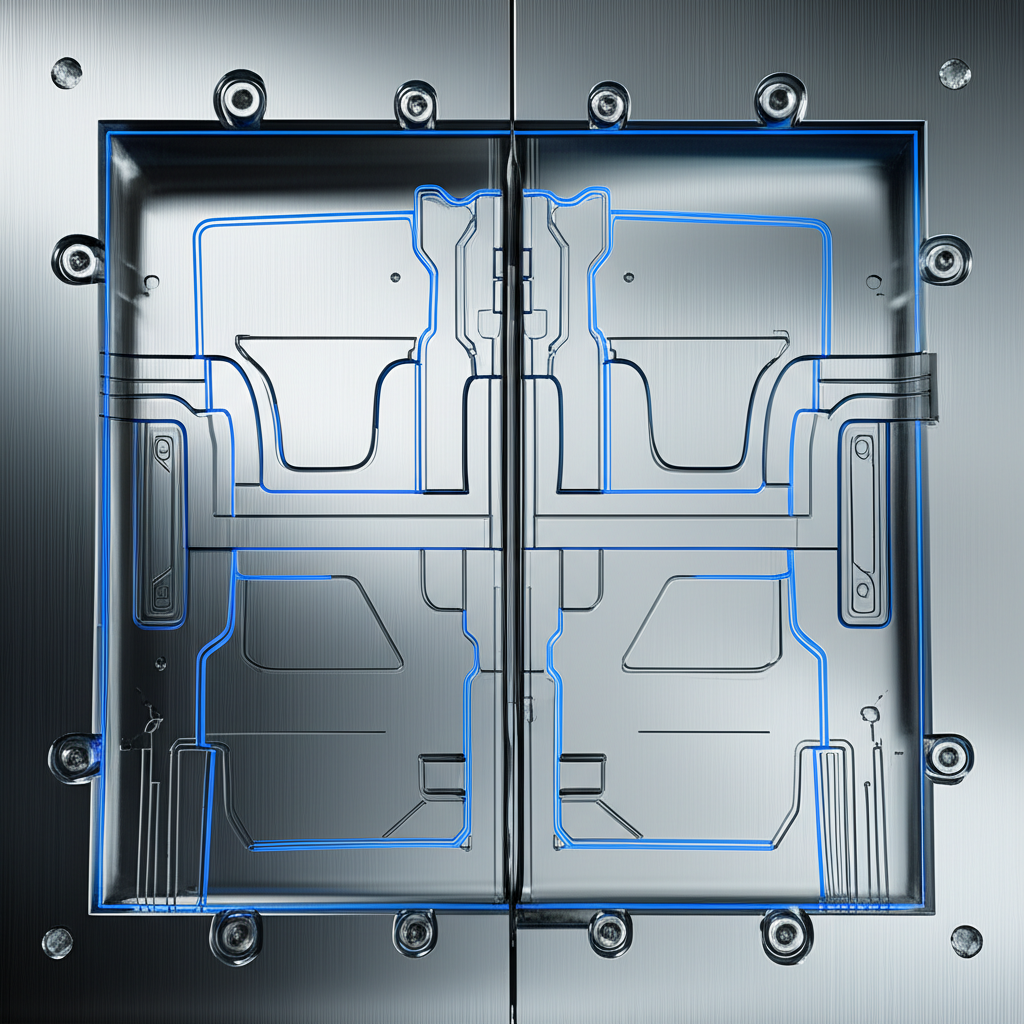

Bu doğrudan kontrol, malzeme seçimi, işleme toleransları ve yüzey işlemleri süreçlerini kapsar. İç kaynaklı ekipler, kalıp üretiminin her aşamasında detaylı incelemeler ve değerlendirmeler yapabilir ve boşluk ile çekirdekten kanallara ve girişlere kadar olan her bileşenin güvenilir ve tutarlı üretim için üretildiğinden emin olabilir. Bu titiz yaklaşım, hata oranını önemli ölçüde düşürür ve riskli üretim süreçlerini ortadan kaldırarak daha güvenilir bir üretim çıktısı ve daha yüksek müşteri memnuniyeti sağlar. Bu düzeyde kontrol özellikle otomotiv gibi katı standartlara sahip sektörlerde çok önemlidir. Örneğin, özel sağlayıcılar gibi Shaoyi Metal Technology iATF16949 sertifikalı bileşenleri prototiplemeden seri üretime kadar hassasiyetle teslim edebilmek için iç kaynaklı kalıp üretiminden yararlanır.

Fiziksel kalite dışında, kendi üretimleri bir şirketin en değerli varlığı olan fikri mülkiyeti için çok önemli bir koruma sağlar. Özellikle yurtdışında üretim dış kaynaklı olarak, IP hırsızlığı veya kötüye kullanımı riski doğuştan vardır. Şirket, özel tasarımları, ticari sırları ve yenilikçi süreçleri kendi içinde tutarak rekabet avantajını daha iyi koruyabilir. İş stratejistlerinin belirttiği gibi NetSuite , üretim kendi içinde sürdürülmesi değerli IP'yi "giysinin yakınında" tutar ve hassas bilgilerin yanlış ellere düşme olasılığını azaltır. Bu güvenlik, araştırma ve geliştirme ekiplerinin hassas verilerin tehlikeye atılmasından korkmadan üretim ekipleriyle serbestçe işbirliği yapabileceği için bir inovasyon kültürünü teşvik eder.

Ödeme ve Zaman Kısıtlamaları

İç tesisatta kalıp makinalarına yapılan başlangıçtaki sermaye yatırımı yüksek görünse de, uzun vadeli mali ve operasyonel faydalar genellikle önemli bir getiri sağlar. Şirketler, kalıp ve kalıp imalatını dahili olarak yöneterek önemli ölçüde maliyet verimliliği elde edebilir ve üretim süreçlerini büyük ölçüde hızlandırabilir.

İç Tesisatta Kalıpçılık Nasıl Para Tasarrufu Sağlar

Kalıpçılığı iç tesisata almak, üçüncü taraf tedarikçilerle ilişkili maliyetleri ortadan kaldırarak doğrudan kar marjını etkiler. Bu strateji, aksi takdirde karşılanacak olan birçok maliyet katmanını bertaraf eder. Temel finansal avantajlar şunları içerir:

- Tedarikçi Kar Marjlarının Ortadan Kaldırılması: Dış kaynak sağlayıcılar, fiyatlarına kendi genel giderlerini ve kar marjlarını eklerler. Kalıpçılığı dahili olarak yapmak bu aracı keser ve doğrudan maliyet tasarrufu sağlar.

- Yeniden İşleme Maliyetlerinde Azalma: Dışarıdan tedarik edilen, uyumsuz veya düşük kaliteli kalıplar önemli ölçüde yeniden işlenebilme, üretim gecikmeleri ve malzeme israfına neden olabilir. Üretim mühendisleriyle yakından çalışan bir iç ekip, kalıpları ilk seferde doğru şekilde üretebilir.

- Daha Düşük Nakliye ve Lojistik Ücretleri: Ağır ve hassas kalıp ile matrislerin, özellikle yurt dışından taşınması maliyetli olmakla birlikte hasar riski de taşır. İç kaynaklı kalıp üretimi bu tür lojistik engelleri ve bunlara bağlı maliyetleri ortadan kaldırır.

- Optimize Bakım: Kalıplar, kullanacakları ekip tarafından aynı zamanda inşa edilip bakımı yapıldığında bakım işlemleri daha proaktif ve verimli hale gelir ve bu da uzun vadeli onarım maliyetlerini ve maliyetli duruş sürelerini azaltır.

İç Kaynaklı Kalıp Üretiminin Zamanlamayı Nasıl Hızlandırdığı

Günümüzün hızlı tempolu pazarlarında hız, kritik bir rekabet avantajıdır. İç kaynaklı kalıp imkanları, şirketlerin daha çevik ve hızlı tepki verebilir olmasını sağlar. Pazar trendleri değiştiğinde üreticiler, yeni parçaları piyasaya hızlı bir şekilde sunmaya hazır olmalıdır ve dışarıdan iletişimle yapılan kalıp süreçleri genellikle yeterince hızlı değildir. Temel zaman kazandıran faydalar şunlardır:

- Daha Hızlı Prototipleme ve Yineleme: Tasarım değişiklikleri ve ayarlamalar, harici kalıpçılarla uzun süreli yazışma gerektirmeden hemen hemen anında yapılabilir.

- Kısa Teslim Süreleri: Bir tedarikçinin kuyruğuna, taşıma gecikmelerine ve olası hatalara bağımlılık ortadan kaldırılarak şirketler, tasarım onayından üretime kadar geçen süreyi önemli ölçüde kısaltabilir.

- Basitleştirilmiş İletişim: Mühendisler, kalıpçılar ve tornacılar aynı tesiste çalıştığında iş birliği sorunsuz olur. Bu durum, önemli detayların iletişimde kaybolmasını önler ve gerçek zamanlı sorun çözme imkanı sunar.

- Artırılmış Üretim Çevrim Süresi: Tesis içinde tasarlanan ve bakımı yapılan araçlar sayesinde, gerekli tüm onarımlar veya ayarlar hızlı bir şekilde gerçekleştirilebilir ve aksi takdirde günlerce hatta haftalarca sürebilecek üretim kesintileri en aza indirilir.

Tedârik Zinciri Riskinin Azaltılması ve Daha Net İletişim

Kalıp ve maça gibi kritik bileşenler için dış tedarikçilere bağımlı olmak, tedârik zincirine önemli riskler kazandırır. Taşerona çıkarma işlemi şeffaflık ve kontrol eksikliğine yol açabilir ve bunun sonucunda üretim kesintileri yaşanabilir ve kârlılık etkilenebilir. Entegre bir yerli üretim modelinin temel avantajlarından biri, tasarım veya kalıp hataları riski, iletişim yanlışlıkları riski ve gecikme riski gibi çeşitli risklerin büyük ölçüde azaltılmasıdır. Bu süreçlerin tek bir şirket çatısı altında toplanması, bu tür sorunların ortaya çıkma ihtimali ve değerli zaman ile para kaybına neden olma riski büyük ölçüde düşer.

İletişimsizlik, dış kaynak kullanımının en yaygın ve maliyetli tuzaklarından biridir. Tasarım ekibi, kalıpçı ve enjeksiyon kalıplama firması ayrı kurumlar olduğunda ve genellikle farklı saat dilimlerinde bulunduklarında, önemli detaylar kolayca iletişimde kaybolabilir. Bu durum, spesifikasyonlara uymayan kalıplara yol açabilir ve sonuç olarak maliyetli yeniden işlenebilirlik ve proje gecikmeleri yaşanabilir. Evde üretim modeli bu tür iletişim engellerini ortadan kaldırır. Mühendisler ile kalıpçılar arasında doğrudan yüz yüze iş birliği, tüm paydaşların proje gereksinimleri konusunda aynı hizada olmasını sağlar ve baştan daha doğru ve etkili kalıp üretimiyle sonuçlanır.

Ayrıca, dahili bir yaklaşım sorumluluğun daha fazla hissedilmesini teşvik eder. Bir sorun ortaya çıktığında, bunu çözmeden kimin sorumlu olduğu konusunda herhangi bir belirsizlik olmaz. Entegre ekip, tasarımından nihai muayeneye kadar tüm süreçte tam sahipliğe sahiptir. Bu net sorumluluk çizgisi, ekibin sorunu tanılamak ve çözüm uygulamak için birlikte çalışarak üçüncü taraf tedarikçilerle yaşanan parmak gösterme veya sözleşmeye dayalı anlaşmazlıklardan etkilenmeden daha hızlı ve etkili bir şekilde sorun çözebilmesini sağlar. Bu optimize edilmiş iş akışı yalnızca zaman kazandırmakla kalmaz, aynı zamanda daha dirençli ve güvenilir bir üretim operasyonu oluşturur.

Daha Yüksek Üretim Esnekliği ve Çeviklik

Hızla değişen tüketici talepleri ve yoğun rekabetin damgasını vurduğu bir pazarda, hızlı uyum sağlama yeteneği son derece önemlidir. Şirket içi kalıp ve kalıp üretimi, önde kalmak için gereken üretim esnekliğini ve çevikliğini sağlar. Takım tezgahları üzerinde doğrudan kontrole sahip olmak, bir şirketin dış tedarikçilerin katı programları ve sözleşmesel yükümlülükleriyle kısıtlanmadan, yeni fırsatlara veya zorluklara yanıt olarak üretim stratejisini değiştirmesine olanak tanır. Bu yetenek, güçlü bir rekabet avantajıdır.

Bu çeviklik, özellikle ürün geliştirme ve modifikasyon sırasında en belirgin şekilde ortaya çıkar. İçinde kurulumlu bir kalıp atölyesine sahip olunmasıyla tasarım değişiklikleri hızlı bir şekilde uygulanabilir. Bir prototip bir tasarım hatasını ya da geliştirme fırsatını ortaya koyduğunda, aracı bir dış atölye ile koordine etmeye kıyasla çok daha kısa sürede ayarlanabilir ve test edilebilir. Bu durum, yeni ürünlerin piyasaya daha hızlı sunulmasını sağlayan ürün geliştirme sürecinin tamamını hızlandırır. Ayrıca şirketlerin uzun teslim süreleri veya yüksek maliyetlerle üçüncü taraflara bağımlı kalmadan özel veya küçük serili üretim için kalıplar oluşturabilmesi veya mevcutları değiştirebilmesi sayesinde özelleştirilmiş teklif sunma imkanını da artırır.

Ayrıca, üreticinin kendi üretim takvimini tamamen kontrol etmesini sağlayan dahili kalıp yapımı imkanı sunar. Bu, şirketin dalgalanan taleplere karşılık verebilmek için üretimi artırıp azaltabilmesi, yeni malzemeler üzerinde testler yapabilmesi veya bir tedarikçiyle müzakere etmeden acil siparişlere öncelik verebilmesi anlamına gelir. Bu özerklik, bir tedarikçinin iç yükü ya da sevkiyat gecikmeleri gibi darboğazlara neden olabilecek dış faktörlere olan bağımlılığı ortadan kaldırır. Sonuç olarak, bu düzeyde kontrol; piyasa fırsatlarını değerlendirebilen ve müşterilerine daha hızlı ve güvenilir şekilde teslimat yapabilen daha duyarlı ve dayanıklı bir iş modeline dönüşür.

Dahili Kalıp Yapımı İçin Stratejik Seçim Yapmak

Kalıp ve kalıp imalatını şirket içine alma kararı, sadece bir sermaye harcamasından çok, önemli bir stratejik yatırımdır. Dış kaynak kullanımı başlangıç maliyetlerini düşürebilse de, dahili modelin uzun vadeli avantajları—daha üstün kalite, güçlü IP koruması, düşük maliyetler ve artan hız—genellikle daha ikna edici bir iş gerekçesi yaratır. Bu kritik üretim aşamasının kontrolünü ele alarak şirketler, daha dayanıklı, çevik ve rekabetçi bir operasyon oluşturabilir. Bu yaklaşım, takımları basit bir satın alma görevinden, inovasyonu ve kârlılığı yönlendiren temel bir stratejik varlığa dönüştürür.

Sıkça Sorulan Sorular

1. Şirket içi kalıp imalatının temel dezavantajları nelerdir?

Birincil dezavantajlar, makineler, altyapı ve yetkin personel için yüksek başlangıç yatırımıdır. Şirketler ayrıca ekipmanın bakımı, onarımı ve kesinti sürelerinden tamamen sorumludur ve bu da maliyetli olabilir. Ayrıca, üretim hacmi düşük veya seyrek olduğunda, bu önemli sermaye yatırımına pozitif bir getiri elde etmek zor olabilir.

2. Kalıp ve kalıp imalatını dış kaynaklamak ne zaman daha mantıklıdır?

Seyrek veya düşük hacimli üretim ihtiyaçları olan şirketler için dış kaynaklama genellikle daha iyi bir seçenektir çünkü büyük miktarda önceden sermaye yatırımından kaçınır. Ayrıca proje, şirketin temel uzmanlık alanına dahil olmayan son derece özel kalıplama veya uzmanlık gerektirdiğinde faydalıdır. Sınırlı sermayeye sahip girişimciler ve küçük işletmeler için dış kaynaklama, ekipmana sahip olma ve bakımını yapma mali yükünü taşımaksızın yüksek kaliteli kalıplamaya erişim sağlar.

3. Kendi bünyede kalıp üretimi ürün yeniliğini nasıl etkiler?

Kendi içi kalıpçılık yeniliği önemli ölçüde artırabilir. Tasarım, mühendislik ve üretim ekipleri arasında daha yakın iş birliğini teşvik ederek hızlı prototipleme ve daha kısa ürün geliştirme döngüleri imkanı sağlar. Bu uyum, yeni tasarımlarla, malzemelerle ve süreçlerle deneme yapmayı kolaylaştırır ve sonuç olarak daha yaratıcı ürünler ile piyasada güçlü bir rekabet avantajı elde edilmesini sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —