Neden Alüminyum Ekstrüzyon Araç Şasi Tasarımını Domine Eder

Özet

Alüminyum ekstrüzyon, güçlü ancak hafif araç şasi bileşenleri üretmek için kritik bir imalat sürecidir. Bu teknoloji, yakıt verimliliğinin artması, elektrikli araçların (EV) menzilinin uzaması ve gelişmiş, yüksek mukavemetli tasarımlar aracılığıyla araç performansı ve güvenliğinin artırılması gibi hedeflerle otomotiv sektöründe hafifletme eğiliminin merkezinde yer almaktadır. Temel uygulamalar arasında alt çerçeveler, çarpışma yönetimi sistemleri ve batarya muhafazaları bulunur.

Otomotiv Tasarımda Hafifletmenin Stratejik Zorunluluğu

Otomotiv endüstrisinde, "hafifletme" olarak bilinen güçlü bir eğilim, öncelikli mühendislik hedefi haline gelmiştir. Bu strateji, aracın genel ağırlığını sistematik olarak azaltarak önemli performans ve verimlilik kazançları elde etmeyi amaçlar. Daha hafif araçlara yönelim, modern otomobil tasarımını yeniden şekillendiren birkaç kritik faktörden kaynaklanmaktadır. Daha hafif arabalar hızlanmak ve hızlarını korumak için daha az enerjiye ihtiyaç duyar ve bu da içten yanmalı motorlu araçlarda doğrudan yakıt ekonomisini artırır ve emisyonları düşürür.

Elektrikli araçlara geçiş, ağırlık azaltma konusundaki odaklanmayı daha da artırmıştır. Elektrikli araçlar (EV) için, daha hafif şasi ve gövde yapısı, menzilin uzamasıyla doğrudan ilişkilidir ve bu durum tüketicilerin benimsemesi açısından temel bir faktördür. Üreticiler kiloları azaltarak tek bir şarjla elektrikli aracın gidebileceği mesafeyi uzatabilir veya aynı menzili elde etmek için daha küçük ve daha ucuz bir batarya paketi kullanabilirler. Sektör uzmanlarının belirttiği gibi Gabrian , bu bağlamda alüminyum, daha ağır çelik bileşenlerin yerini sıkça alan bir malzeme haline gelmiştir. Bu değişim sadece verimlilikle ilgili değildir; aynı zamanda aracı daha hassas ve keyifli bir sürüş deneyimi sunan, direksiyon hakimiyeti, frenleme ve hızlanma gibi araç dinamiklerini de önemli ölçüde iyileştirir.

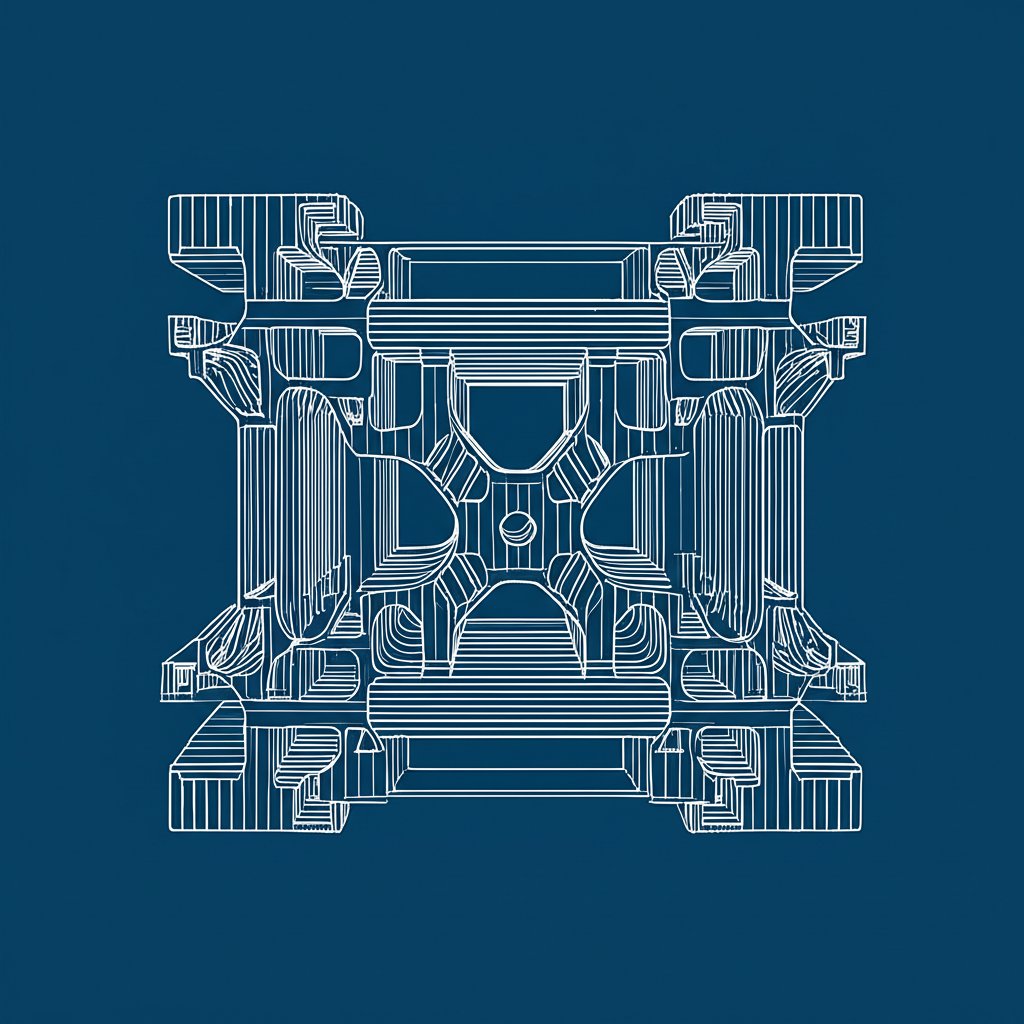

Alüminyum ekstrüzyon, bu dönüşümü mümkün kılan temel bir teknoloji haline gelmiştir. Bu süreç, geleneksel sac presleme veya döküm yöntemleriyle üretmenin zor ya da imkansız olduğu karmaşık, içi boş ve ayrıntılı şekillere sahip profillerin oluşturulmasına olanak tanır. Bu tasarım esnekliği, mühendislere mukavemet için gereken yere malzeme koyma ve ihtiyaç olmayan yerlerden ise kaldırma imkanı sunarak ağırlık-özgü mukavemet oranının optimize edilmesini sağlar. Sonuç olarak, alüminyum ekstrüzyonlar, verimli, yüksek performanslı ve sürdürülebilir araçların bir sonraki neslinin inşasında temel bir rol oynar.

Alüminyum Ekstrüzyonlarla Üretilen Önemli Otomotiv Bileşenleri

Alüminyum ekstrüzyon prosesinin çok yönlülüğü, yapısal şasi parçalarından güvenlik sistemlerine kadar geniş ve artan bir otomotiv uygulamalar yelpazesinde kullanılmasına olanak tanır. Yüksek mukavemet ve düşük ağırlıkta özel profiller oluşturabilme yeteneği, birçok kritik bileşen için ideal bir çözüm sunar. Tarafından yapılan kapsamlı bir genel bakışa göre Fonnov Aluminium , ekstrüzyonlar modern bir aracın hemen hemen her sisteminde bulunur.

Temel uygulamalar birkaç kategoriye ayrılabilir:

- Şasi ve Yapısal Bileşenler: Ekstrüzyonların en önemli faydalarını sunduğu alan budur. Güç aktarma sistemi ve süspansiyonu destekleyen subframe'ler ve motor askıları gibi parçalar, stabilite ve sürüş konforu için içi boş ekstrüzyon profillerinin burulma direncine dayanır. Diğer kritik uygulamalara araç gövdesinin temel yapısını oluşturan şase rayları, strut kulesi takviyeleri ve traversler dahildir.

- Çarpışma Yönetim Sistemleri: Güvenlik ön plandadır ve alüminyum ekstrüzyonlar çarpışmalarda üstün performans için tasarlanmıştır. Ön ve arka tampon kirişleri, kapılara yönelik darbe dirençli kirişler ve diğer darbeyi emen yapılar, etkilenen enerjiyi dağıtmak ve yolcuları korumak amacıyla kontrollü bir şekilde deforme olacak şekilde tasarlanmıştır. Constellium bu bileşenlerin üstün güvenlik ve yapısal bütünlük için tasarlanmış olması, şirketin bu alanlardaki önemli tedarikçisi olarak rolünü vurgular.

- Elektrikli Araç (EV) Özel Parçalar: Elektrikli araçların (EV) artışı, alüminyum ekstrüzyonlar için yeni uygulama alanları açmıştır. Batarya muhafazaları, hassas batarya modüllerini korumak için sağlam, girişime dirençli bir çerçeve sağlayan tipik bir örnektir. Malzemenin mükemmel termal iletkenliği ayrıca batarya ısı yönetimi konusunda da yardımcı olur.

- Gövde ve Dış Bileşenler: Profil kesitleri, çatı rayları, sunroof çerçeveleri ve dış süsleme gibi parçalarda da kullanılır. Korozyona direnci ve yüksek kaliteli bir yüzey kaplamasını koruyabilme yeteneği sayesinde hem işlevsel hem de estetik uygulamalar için uygundur.

Bu uygulamalarda 6xxx ve 7xxx serisi alüminyum alaşımlarının kullanılması yaygındır çünkü otomotiv endüstrisinin sert taleplerini karşılamak için gerekli olan mukavemet, şekillendirilebilirlik ve dayanıklılık kombinasyonunu sağlar.

Araç Şasisi için Alüminyum Profil Kesitlerinin Temel Avantajları

Mühendisler ve tasarımcılar, basılmış çelik gibi geleneksel malzemelere kıyasla teknik ve ticari açıdan ikna edici avantajlar sunduğu için araç şasi bileşenleri için artan oranda alüminyum profil kesitlerini tercih etmektedir. Bu faydalar, performans, güvenlik ve verimliliği artırma konusundaki temel sektör hedeflerini doğrudan karşılar.

Birincil avantaj, daha hafif bir yapı üstün Güç-Kamaş oranı . Alüminyum, düşük yoğunluklu bir malzemedir ve yapısal bütünlüğü zayıflatmadan çelik eşdeğerlerine kıyasla önemli ölçüde daha hafif bileşenlerin tasarımına olanak tanır. Alüminyum Ekstrüzyoncular Konseyi ( AEC ) bu tür alt çerçeveler gibi bileşenlerde ağırlıkta %35'e varan azalmalar elde edilebileceğini belirtmektedir ve bu durum yakıt verimliliği ile BEV menzil hedeflerini karşılamak açısından kritiktir. Bu hafifletme aynı zamanda daha duyarlı yönlendirme ve daha kısa fren mesafeleri gibi araç dinamiğinin iyileştirilmesine de katkıda bulunur.

Başka bir temel fayda ise eşsiz tasarım özgürlüğüdür . Ekstrüzyon süreci, mühendislerin tek bir parça halinde karmaşık, çok odalı içi boş profiller oluşturmasına olanak tanır. Bu, montaj noktaları, soğutma kanalları veya kablolama kanalları gibi birden fazla işlevi tek bir bileşene entegre etmeyi mümkün kılar. Bu parça birleştirme işlemi, karmaşıklığı azaltır, montajı basitleştirir ve toplam parça sayısını düşürerek daha hızlı ve verimli üretim sağlar. Özel projeler için uzman ortaklar geliştirme sürecini hızlandırabilir. Örneğin, Shaoyi Metal Technology kapsamlı hizmetler sunar hızlı prototiplemeden IATF 16949 kalite sistemi kapsamında tam ölçekli üretime kadar, hassas spesifikasyonlara göre uyarlanmış son derece özelleştirilmiş parçaların teslim edilmesine yardımcı olur.

Son olarak, alüminyum ekstrüzyonlar mükemmel dayanıklılık ve Maliyet Verimliliği . Alüminyum doğal olarak koruyucu bir oksit tabaka oluşturur ve özellikle zorlu ortamlarda araç ömrünü uzatan doğuştan korozyon direnci sağlar. Üretim açısından bakıldığında, ekstrüzyon süreci neredeyin net şekil parçalar üretir ve bu da, Thunderbird Metals 'in açıkladığı gibi, maliyetli ve zaman alıcı ikincil talaşlı imalat işlemlerinin gerekliliğini en aza indirir ve ham madde kaybını azaltır.

| Özellik | Alüminyum Ekstrüzyon | Sac Çekme Çelik |

|---|---|---|

| Ağırlık | Yüksek dayanım-ağırlık oranı; önemli ölçüde hafiflik kazancı | Daha ağır; aracın toplam kütlesine daha fazla katkı sağlar |

| Tasarım Esnekliği | Yüksek; karmaşık, çok işlevli, içi boş profillerin üretimine izin verir | Sınırlı; karmaşık şekiller için birden fazla parça ve kaynak işlemi gerektirir |

| Takım Maliyeti | Düşük; kalıplar nispeten ucuz ve hızlıca üretilebilir | Çok yüksek; sac pres kalıpları karmaşık ve maliyetlidir |

| Korozyona dayanıklılık | Mükemmel; doğal olarak koruyucu bir oksit tabakası oluşturur | Zayıf; paslanmayı önlemek için galvaniz gibi kaplamalar gerektirir |

| Montaj | Daha basit; parça entegrasyonu parça sayısını ve kaynak işlemlerini azaltır | Daha karmaşık; genellikle birden fazla preslenmiş parçanın birleştirilmesini gerektirir |

Sıkça Sorulan Sorular

1. Bir aracın şasisini alüminyumdan yapabilir misiniz?

Evet, kesinlikle. Birçok yüksek performanslı, lüks ve elektrikli araç, genellikle uzay şasesi veya monokok şasi olarak adlandırılan ana şasi yapılarında alüminyum kullanır. Alüminyum ekstrüzyonlar, dökümler ve sac levhaların bir kombinasyonunun kullanılması, otomotiv üreticilerinin inanılmaz derecede güçlü ve hafif bir şasi oluşturmasını sağlar ve bu da performans, yönlendirme ve verimlilik açısından önemli avantajlar sunar.

2. Araç gövdeleri için alüminyumun dezavantajları nelerdir?

Alüminyum birçok avantaj sunsa da çelikle karşılaştırıldığında bazı dezavantajlara sahiptir. Birincil dezavantaj genellikle daha yüksek onarım maliyetidir. Alüminyum, çarpma sonrası doğru şekilde onarım için özel araçlar, ekipmanlar ve teknisyen eğitimi gerektirir ve bu da kaporta işçiliğini daha maliyetli hale getirebilir. Ayrıca başlangıçtaki malzeme ve üretim maliyetleri geleneksel çelikten daha yüksek olabilir ve bu nedenle alüminyum genellikle premium araçlarda tercih edilir.

3. Neden tüm otomobil gövdeleri alüminyumbden yapılmıyor?

Tüm araç gövdeleri için alüminyumun evrensel benimsenmesinin önündeki temel engel maliyetidir. Çelik, hacim pazarı araçları için hâlâ daha ekonomik bir malzemedir ve küresel otomotiv endüstrisi bunun etrafında uzun süredir yerleşmiş, devasa bir tedarik zinciri ve üretim altyapısına sahiptir. Alüminyumun performans avantajları açık olmakla birlikte, üreticiler bu avantajları belirli bir araç segmenti için belirlenen maliyet hedefleriyle dengelemek zorundadır. Üretim teknolojileri gelişmeye ve verimlilik artmaya devam ettikçe alüminyum kullanımı daha yaygın modellere doğru genişlemeye devam etmektedir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —