Özel Paslanmaz Çelik Sac Metal: Ham Kaliteden Nihai Parçaya

Özel Paslanmaz Çelik Sac Metalin Anlaşılması

Bir proje için paslanmaz çelik sac metal temin ederken, standart stok ebatlarını almakla, tam olarak sizin belirttiğiniz özelliklere göre sipariş vermek arasında büyük bir fark olduğunu kısa sürede fark edersiniz. Özel paslanmaz çelik sac metal, genel amaçlı, raflarda satılan boyutlarda satın alınmayan; bunun yerine, tam olarak sizin gereksiniminize uygun şekilde işlenmiş, kesilmiş veya yüzey işlemi uygulanmış malzeme demektir.

Bunu şöyle düşünün: standart paslanmaz çelik sac levhalar genellikle 1,20 x 2,40 m veya 1,20 x 3,00 m gibi sabit ebatlarda, önceden belirlenmiş kalınlıklarda ve yüzey işlemlerinde gelir. Bu türler bazı uygulamalar için uygun olsa da, birçok proje daha spesifik şeyler gerektirir. İşte bu noktada, özelleştirme, sıradan bir hammaddede, benzersiz uygulamanıza hazır hassasiyette bir bileşene dönüşür.

Paslanmaz Çelik Sac Metalin Özel Olmasını Sağlayan Özellikler

Paslanmaz çelik sacın neyin "özel" olarak nitelendirilmesine neden olur? Cevap, üreticilerin projenizin ihtiyaçlarını karşılamak için ayarlayabileceği dört temel değişkende yatmaktadır:

- Boyutlar: Özel kesim, atığın önlenmesini ve tesisinizde ikincil işlemlerin azaltılmasını sağlayan tam uzunluk ve genişlik ölçülerini belirlemenize imkan tanır. Tedarikçiler, sacı neredeyse herhangi bir boyuta kadar makaslama, lazer kesme, su jeti veya plazma ile kesebilir.

- Kalibre Seçimi: Sac metal paslanmaz çeliğin kalınlığı kalibre cinsinden ölçülür ve genellikle 7 kalibre (yaklaşık 0,1875 inç) ila çok daha ince özellikler arasında değişen seçenekler sunulur. Uygulamanızın yapısal ve ağırlık gereksinimleri, optimal kalibreyi belirler.

- Sınıf Özellikleri: 150'den fazla paslanmaz çelik sınıfı mevcut olduğundan doğru alaşım kompozisyonunu seçmek hayati öneme sahiptir. 304, 316 ve 430 gibi sınıfların her biri farklı çevre koşullarına ve performans gereksinimlerine uygun ayrıcalıklı özellikler sunar.

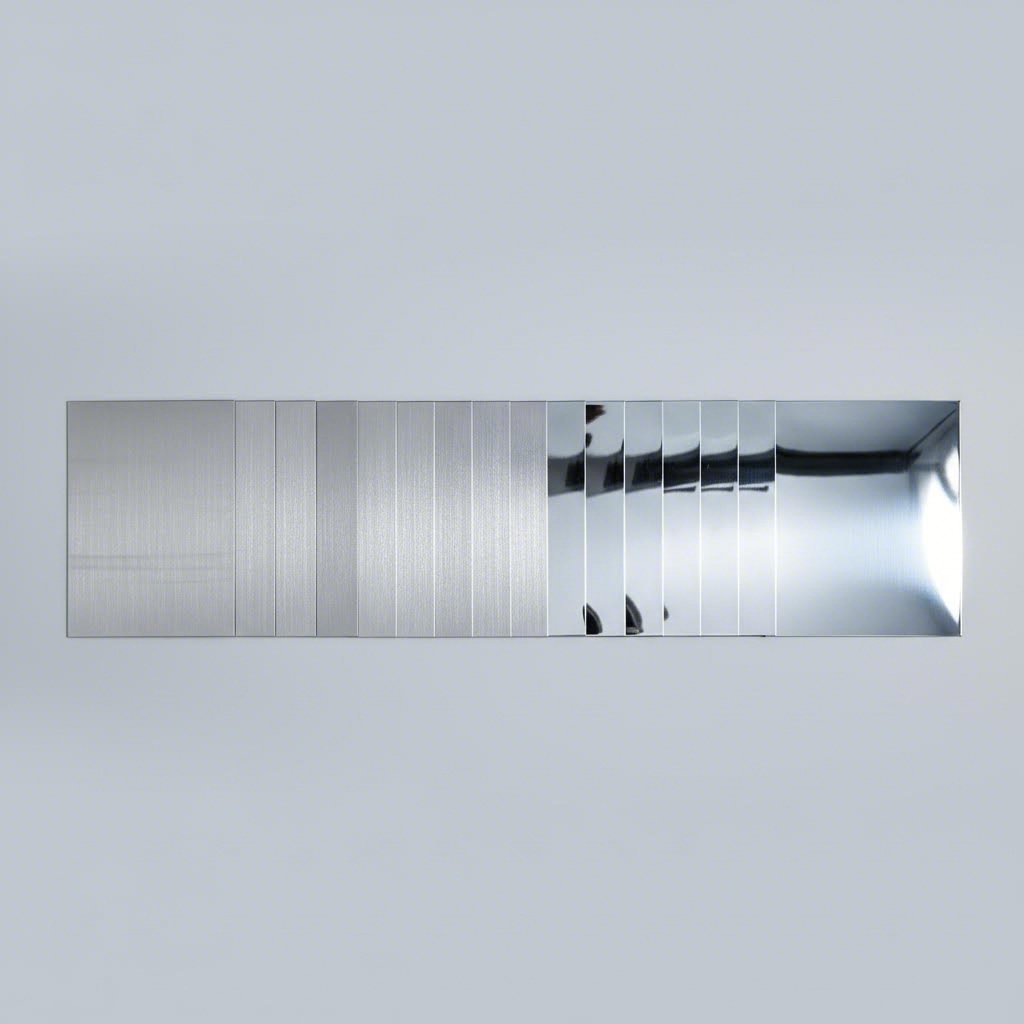

- Yüzey Kalitesi: Çevirme bitirme şekillerinden (2B, 2D) cilalanmış seçeneklere kadar (#4 fırçalı, #8 ayna), bitirme seçimi korozyon direnciyle estetik çekiciliği ve temizlenebilirlik kadar her şeyi etkiler.

Proje için Özelliklendirme Neden Önemlidir

Neden standart ürünlere göre özel paslanmaz çelik tercih etmelisiniz? Faydaları basit bir kolaylıktan öte. Paslanmaz çelik levhaları tam boyutlarına göre keserken, malzeme israfını azaltır ve ikinci kat kesim işlemlerinde gereken emeği en aza indirirsiniz. Doğru kaliteyi seçmek malzemenin amaçlanan ortamda optimum performans göstermesini sağlar. Ticari bir mutfak, deniz gemisi veya mimari cephe olsun.

Paslanmaz sac, birkaç diğer malzeme ile eşleşebilen benzersiz özellik kombinasyonu nedeniyle sektörler boyunca ününü kazanmıştır. Krom içeriği (tanıma göre en az %10,5) olağanüstü korozyon direnci sağlayan koruyucu bir oksit tabakası oluşturur. Etkileyici çekme mukavemeti ve şık, modern görünümüyle birlikte paslanmaz çelik, cerrahi aletlerden bina kaplamalarına kadar çeşitli uygulamalarda kullanılır.

Malzeme seçim kararlarınızı verirken bu özelleştirme seçeneklerini anlamak hayati önem taşır. Bu rehberin aşağıdaki bölümleri, belirli uygulamanız için kaliteler, kalınlıklar, yüzey işlemleri ve imalat yöntemleri hakkında bilinçli kararlar almanıza yardımcı olmak üzere her değişkeni ayrıntılı olarak ele alacaktır.

Sac Metal Projeleri İçin Paslanmaz Çelik Kaliteleri Açıklanmıştır

Özel paslanmaz çelik sac metal seçerken, seçtiğiniz kalite, bitmiş parçanızın performansını temelde belirler. Farklı kalitelerdeki iki paslanmaz çelik parçasını yan yana koyduğunuzda çıplak göz hiçbir fark göremez. Ancak moleküler düzeyde bu kompozisyon farklılıkları, korozyon direnci, kaynak kabiliyeti ve maliyet açısından önemli farklılıklara neden olur. Bu farklılıkları anlamak, doğru malzemeyi özel uygulama ihtiyaçlarınıza uygun hale getirmenize yardımcı olur.

İmalat için mevcut birçok metal türü arasında paslanmaz çelik, çok yönlülüğüyle öne çıkar. Ancak tüm kaliteler her amaç için eşit derecede uygun değildir. Sac metal uygulamalarında karşılaşacağınız dört en yaygın kalite 304, 316, 316L ve 430'tır. Bunların her biri, belirli ortamlar için ideal hale getiren ancak diğerleri için potansiyel olarak uygun olmayan benzersiz özelliklere sahiptir.

304 ve 316 Paslanmaz Çeliği Karşılaştırması

Özel sac metal belirtilirken 304 ve 316 paslanmaz çelik arasındaki fark sürekli olarak gündeme gelir. Her ikisi de ostenitik kategoriye girer, yani mükemmel mukavemet ve korozyon direnci sağlayan iç kristal yapılara sahiptir ancak kimyasal bileşimleri önemli performans farklılıkları yaratır.

Grade 304 paslanmaz çelik dünyasının temel taşıdır ve küresel üretimdeki tüm paslanmaz çeliğin yarısından fazlasını oluşturur. Bileşimi genellikle %18-20 krom ve %8-10 nikel içerir ve bu yüzden yaygın olarak "18/8" paslanmaz adı verilir. Bu dengeli formül, derin çekme parçalar (lavabolar, içi boş ürünler ve tencereler gibi) için öne çıkan 304'ün tercih edilmesini sağlayan mükemmel şekillendirme ve kaynak özelliklerine sahiptir. Mutfak ekipmanlarında, endüstriyel kontrol kutularında ve standart atmosferik korozyon direncinin proje gereksinimlerini karşıladığı mimari uygulamalarda yaygın olarak kullanıldığını görebilirsiniz.

Grade 316 bileşimine %2-3 molibden ekleyerek korozyon korumasını artırır. Bu element, paslanmaz çelik ss 316'ya özellikle klorür açısından zengin ortamlarda pit (delikli) ve yarık korozyonuna karşı üstün direnç kazandırır. Projeniz tuzlu suya maruz kalma, endüstriyel kimyasallar veya korozyon etkili nemli koşulları içeriyorsa, 316 tercih edilen malzeme haline gelir. Bunun bedeli nedir? İlave molibden içeriğinden dolayı daha yüksek malzeme maliyetidir.

Kalite 316L standart 316'nın maksimum %0,08 karbonuna kıyasla %0,03'ten az karbon içeren düşük karbonlu versiyonunu temsil eder. Bu ince değişiklik, 316L'yi sensitleşmeye karşı bağışık hale getirir; bu süreçte tane sınırlarında karbür birikimi kaynak sonrası korozyon direncini azaltabilir. Yaklaşık olarak 6 mm'den daha kalın kalınlıkta kaynaklı bileşenler için 316L, yüksek sıcaklık performansını korurken kaynak sonrası tavlamaya olan ihtiyacı ortadan kaldırır.

430 Tipi tamamen farklı bir yaklaşım sergiler. Ferritik paslanmaz çelik olarak, %16-18 krom içerir ancak nikel içeriği çok azdır (genellikle %0-0,75). Bu bileşim, 430'ı ostenitik türlerden önemli ölçüde daha uygun maliyetli hale getirir. Malzeme, hafif korozif koşullar için yeterli orta düzeyde korozyon direnci sağlar ve ayrıca ısıya ve oksidasyona karşı faydalı direnç sunar. Aşırı korozyon direnci gerektirilmeyen otomotiv egzoz sistemlerinde, mutfak araç gereçlerinde ve inşaat malzemelerinde sıklıkla 430 bulunur.

Ortamınıza Uygun Sınıfı Seçme

Projeniz için hangi sınıfın uygun olduğunu nasıl belirlersiniz? Üç temel faktörü göz önünde bulundurun: çevresel etkilenim, bütçe sınırlamaları ve performans gereksinimleri.

Standart atmosferik koşullara sahip çoğu iç mekân uygulaması için 304 paslanmaz çelik mükemmel bir değer sunar. Korozyon direnci, normal nem seviyeleri, sıcaklık değişimleri ve ara sıra kullanılan temizlik kimyasalları ile sorunsuz şekilde başa çıkar. Gıda işleme ekipmanları, mimari paneller veya genel endüstriyel bileşenler üretiyorsanız, 304 genellikle daha yüksek kalite sınıfına göre daha düşük maliyetle teknik şartnameleri karşılar.

Deniz çevresi, kimya proses tesisleri ve ilaç üretim tesisleri daha fazlasını gerektirir. Eğer paslanmaz çelik levhanız tuzlu suya, klorlanmış çözeltilere veya agresif temizlik maddelerine temas edecekse, 316 veya 316L tercih etmek bileşeninizin erken başarısızlıktan korunmasını sağlar. İlk yatırım maliyetindeki artış, hizmet ömrünün uzaması ve değiştirilme sıklığının azalması sayesinde geri dönüş sağlar.

Bütçe açısından hassas projeler ve hafif çevresel talepler, 430'u tamamen yeterli bulabilir. Kontrollü koşullar korunarak maruz kalma durumlarında otomotiv süsleme parçaları, cihaz kapakları ve dekoratif elemanlar genellikle bu kaliteyi başarıyla kullanır.

| Sınıf | Krom İçeriği | Nikel İçeriği | Korozyona dayanıklılık | Tipik Uygulamalar | Göreli Maliyet | Kaynaklanabilirlik |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Mükemmel (standart ortamlar) | Gıda ekipmanları, mutfak lavaboları, endüstriyel muhafazalar | Orta derecede | Harika |

| 316 | 16-18% | 10-14% | Üstün (klorür içeren ortamlar) | Denizcilik donanımları, kimyasal işleme, tıbbi cihazlar | Daha yüksek | Harika |

| 316L | 16-18% | 10-14% | Üstün (klorür içeren ortamlar) | Kalın kesim kaynaklı bileşenler, ilaç ekipmanları | Daha yüksek | Üstün (kaydan sonra tavlanmaya gerek yok) |

| 430 | 16-18% | 0-0.75% | Orta düzeyde (yalnızca hafif koşullar için) | Otomotiv egzoz sistemleri, ev aletleri, dekoratif süsleme parçaları | Aşağı | İyi |

Her bir kalitenin ne sunduğunu anladığınızda, malzemeyi uygulamaya uygun şekilde eşleştirmek kolaylaşır. Özel paslanmaz çelik sac spesifikasyonunuzda sıradaki karar, yapısal ve ağırlık gereksinimlerinize uygun doğru kalınlık seçimidir.

Sac Metal Kalınlık ve Ölçü Seçim Kılavuzu

İşte deneyimli mühendisleri bile karıştıran bir şey: 14 gauge paslanmaz çelik sac, 14 gauge alüminyum sac ile aynı kalınlıkta değildir. Ayrıca 14 gauge'den 12 gauge'e geçiş, 12 gauge'den 10 gauge'e geçiş kadar kalınlık artışı sağlamaz. 19. yüzyıl İngiliz tel imalat geleneğine dayanan kendi mantığı olan sac metal ölçü sisteminin tuhaf dünyasına hoş geldiniz.

Anlayış çelik sac kalınlık ölçüm sistemi nasıl çalışır sizin maliyetli spesifikasyon hatalarından korunmanızı sağlar ve özel paslanmaz çelik sac ürününüzün tam olarak istediğiniz şekilde performans göstermesini garanti eder. Bu sistemi birlikte çözümleyelim ki bir sonraki projeniz için doğru gauge seçimi konusunda emin adımlarla ilerleyebilelim.

Sac Metal Gauge Tablosunu Okuma

Hatırlanması gereken ilk kural: Daha yüksek kalibre numaraları daha ince metali ifade eder. Bu ters ilişki, yeni başlayanları sürekli yanıltır. 20 kalibre bir sac, 10 kalibre bir saca göre önemli ölçüde daha incedir. Bu sistem, telin her geçişte bir kalıptan çekilerek çapının azaltıldığı ve her seferinde daha yüksek bir kalibre numarası verildiği telden çekme süreçlerinden kaynaklanmaktadır.

Sektör neden doğrudan milimetre veya inç kullanmıyor? Ryerson'un çelik kalibre rehberine göre, kalibre sistemi 19. ve 20. yüzyıllarda imalat uygulamalarına o kadar yer etmiş ki, Uluslararası Birim Sistemi ile değiştirilme girişimleri bile başarısız olmuştur. Zanaatkârlar için kalibre sisteminin pratik olması, bu sistemin kullanımının devam etmesini sağlamıştır.

İkinci kritik nokta: kalınlık ölçümü çevirimi malzeme türüne göre farklılık gösterir. 14 gauge paslanmaz çelik levha 0,078 inç (1,98 mm), buna karşılık 14 gauge karbon çelik levha 0,075 inç (1,90 mm) ölçer. Bu fark, farklı metaller için farklı gauge standartlarının geliştirilmiş olmasından kaynaklanır. Paslanmaz çelik genellikle karbon çeliğinden veya alüminyundan farklı bir çevrim tablosu kullanır.

Yaygın paslanmaz çelik gauge değerlerini ve gerçek boyutlarını dikkate alın:

| Ölçü | Kalınlık (inç) | Kalınlık (mm) | Önerilen Uygulamalar |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Ağır yapısal bileşenler, endüstriyel ekipman altlıkları, yüksek yük taşıyan uygulamalar |

| 11 | 0.127 | 3.23 | Yapısal braketler, ağır hizmet tipi muhafazalar, makine koruyucuları |

| 12 | 0.1094 | 2.78 | Ekipman kapakları, şasi bileşenleri, orta düzey taşıyıcı yapı işleri |

| 14 | 0.078 | 1.98 | Mutfak ekipmanları, tezgahlar, genel imalat, otomotiv panelleri |

| 16 | 0.0625 | 1.59 | Dekoratif paneller, hafif muhafazalar, ev aleti gövdeleri, HVAC bileşenleri |

Kalınlık artışlarının düzgün olmadığını fark edin. 3,57 mm kalınlığındaki 10 gauge çelik, 3,23 mm kalınlıktaki 11 gauge çelikten önemli ölçüde farklıdır. Öte yandan, 14 gauge ile 16 gauge arasındaki fark yaklaşık 0,4 mm ile sınırlıdır. Bu doğrusal olmayan artış nedeniyle sayılar arasında eşit aralıklar olduğunu varsaymak yerine bir sac kalınlığı tablosuna başvurmanız gerekir.

Uygulama Gereksinimlerine Göre Gauge Seçimi

Uygun metal gauge kalınlığının seçilmesi, birkaç rekabet halindeki faktörün dengelenmesini gerektirir. Uygulamanızın yapısal gereksinimleri, ağırlık sınırlamaları, şekillendirme ihtiyaçları ve bütçeniz, en uygun seçimi etkiler.

Projeniz için gauge seçeneklerini değerlendirirken şu temel karar faktörlerini göz önünde bulundurun:

- Yapısal Yük Gereksinimleri: Makine altlıkları, yapısal braketler ve yük taşıyan bileşenler gibi ağır iş uygulamalarında genellikle 10-12 gauge malzeme gereklidir. Yaklaşık 2,78 mm kalınlıktaki 12 gauge çelik, endüstriyel ekipman ve muhafazalar için önemli düzeyde rijitlik sağlar.

- Şekillendirilebilirlik İhtiyaçları: Daha ince kalınlıklar bükülme ve şekillendirme işlemlerinde daha kolay hareket eder. Tasarımınız karmaşık eğriler, derin çekmeler veya sıkı bükümler içeriyorsa, 14-16 kalınlıkta çelik, çatlama veya aşırı yaylanma olmadan daha iyi bir işlenebilirlik sunar.

- Ağırlık Kısıtlamaları: Her bir kalınlık kademesi aşağı inildiğinde ağırlık önemli ölçüde azalır. Havacılık, otomotiv ve taşınabilir ekipman uygulamaları genellikle yeterli mukavemeti korurken kütleyi en aza indirmek için daha ince kalınlıkları tercih eder.

- Maliyet dikkate alınması gerekenler: Daha kalın kalınlıklar artan malzeme içeriği nedeniyle metrekare başına daha fazla maliyet oluşturur. Ancak, daha ince malzemeler ek takviye gerektirebilir veya ham malzeme tasarrufunu götürecek daha karmaşık şekillendirme işlemleri gerekebilir.

- Kullanım sonrası ortam: Korozyonlu ortamlarda bazen korozyon payı sağlamak amacıyla daha kalın malzeme tercih edilir. Aşındırıcı kimyasal veya denizcilik ortamlarında yapısal olarak gerekenden bir kalınlık daha ağır belirtmek bileşen ömrünü uzatabilir.

Yapısal ve estetik uygulamalar karşılaştırıldığında, kalınlık seçimi farklı mantıklara göre yapılır. Dekoratif bir paslanmaz çelik duvar paneli, panel yük taşımadığı için ağırlıktan tasarruf etmek ve montaj kolaylığı sağlamak amacıyla genellikle 16 gauge çelik kalınlığını kullanabilir. Buna karşılık, ticari mutfak hazırlık tezgahı, çarpılmaya dayanmak ve ağır ekipmanları desteklemek için 14 gauge veya daha kalın bir yapıya ihtiyaç duyar.

HVAC kanal sistemi genellikle 20-24 gauge malzeme kullanır, otomotiv sac gövdeleri ise tipik olarak 18-20 gauge belirtir. Endüstriyel makine koruyucuları ve muhafazaları, darbeye dayanma ve güvenlik sağlama gereksinimi nedeniyle sıklıkla 12-14 gauge aralığında olur.

Kararsız kaldığınızda, imalatçınızla görüşmek, ölçü seçimini belirli performans gereksinimlerinize uygun hale getirmenize yardımcı olur. Belirli bir ölçünün tasarım geometrinizde temizce şekillenip şekillenmeyeceğini ve beklenen kullanım koşulları altında yapısal bütünlüğünü koruyup korumayacağını değerlendirmeniz için tavsiyede bulunabilirler. Ölçü seçimi tamamlandıktan sonra, özel paslanmaz çelik ürününüzü tanımlamanın bir sonraki aşaması, uygulamanızın işlevsel ve estetik ihtiyaçlarına uygun yüzey kaplamasını seçmektir.

Yüzey İşleme Seçenekleri ve Uygulamaları

Sınıfınızı seçtiniz ve ölçüyü sabitlediniz. Şimdi, özel paslanmaz çelik sac malzemenizin görünüşünü, performansını ve uzun yıllar boyunca temizlenmesini etkileyecek bir karara vardınız: yüzey kaplaması. İki sac levha aynı alaşım bileşimine ve kalınlığa sahip olsa bile, yüzey kaplamaları bir tanesini ticari bir mutfak için mükemmel hale getirirken diğerini iş için tamamen uygunsuz kılabilir.

Yüzey kaplaması sadece estetik değil. Paslanmaz çelik sac levhaların doku ve pürüzsüzlük özellikleri doğrudan korozyon direncini, bakteri tutunmasını, ışık yansımasını ve bakım gereksinimlerini etkiler. Seçeneklerinizi anlamak, uygulamanızın gerektirdiği şekilde çalışan malzemeyi belirlemenize yardımcı olur.

Fabrika Kaplamasından Ayna Cilaya

Paslanmaz çelik levhalar, soğuk haddelenme sürecinde oluşturulan iki temel kaplamadan biriyle fabrikadan çıkar. Bundan sonra mekanik parlatma işlemi yüzeyi çeşitli derecelerde pürüzsüzlüğe ve yansıtıcılığa ulaştırabilir.

- 2B Fabrika Kaplaması: Bu parlak, soğuk haddelenmiş endüstriyel yüzey, paslanmaz çelik levhalar için en yaygın başlangıç noktasıdır. Düşük parlaklıklı parlak gri görünür ve yönlü tane deseni yoktur. Şirketin yüzey kaplaması araştırmasına göre Apache Stainless Equipment Corporation'un yüzey kaplaması araştırması , 2B yüzey işlemsizliği, kalınlığa bağlı olarak 15-40 mikroinç RA (ortalama pürüzlülük) aralığı sağlar; daha ince kalınlıklar daha düzgün yüzeyler üretir. Görünüşten çok korozyon direncinin önemli olduğu endüstriyel, kimyasal ve gıda uygulamalarında yaygın olarak kullanılır.

- 2D Hadde Sonrası Mat Kaplama: 2B'ye göre daha mat, soğuk haddelenmiş bir yüzey sunar ve doku olarak daha pürüzlüdür. Bu yansıtıcı olmayan kaplama, estetik öneminin düşük olduğu fonksiyonel veya gizli bileşenler için uygundur. RA değerleri genellikle 45 mikroinçi aşar ve bu da onu diğer çoğu seçeneğe kıyasla daha pürüzlü hale getirir.

- #4 Fırçalanmış Kaplama: 150-180 zımpara taneleri kullanılarak oluşturulan bu mat parlaklık yüzeyi, görünür yönlü tane çizgilerine sahiptir. Fırçalanmış paslanmaz sac görünümü, profesyonel estetiği pratik dayanıklılıkla birleştirir. 29-40 mikroinç RA aralığı ile #4 yüzey, ayna ciladan daha iyi parmak izi direnci sunar ve yine de çekici bir görünüme sahiptir. Yaygın uygulamalar arasında ev aletleri, restoran ekipmanları, mimari süsleme ve sırt panelleri bulunur.

- #4 Süt Endüstrisi Yüzeyi: 180 zımpara tanesi kullanılarak geliştirilmiş #4'ün rafine edilmiş versiyonu olup 18-31 mikroinç RA değerine ulaşır. Bu yüzey, süt ve peynir üretim işlemlerinde gerekli olan 3-A hijyenik standartlarını karşılar.

- #8 Ayna Kaplama: Kullanılabilen en estetik seçenek olan bu parlatılmış paslanmaz çelik sac yüzeyi cam gibi yansıma yapar. Tane izleri tamamen parlatılarak 1-10 mikroinç arasında RA değerlerine sahip yüksek yansıtıcılı bir yüzey oluşturulur. Döşeme panelleri ve tabelalar için etkileyici olsa da ayna yüzey, parmak izlerini ve çizikleri kolayca gösterir ve dikkatli taşımayı ile düzenli bakım gerektirir.

Yüzey İşlem Kalitesini Fonksiyonel İhtiyaçlara Uydurma

Bu seçenekler arasında nasıl seçim yapılır? Uygulamanızın hangi fonksiyonel gereksinimleri talep ettiğini sormakla başlayın.

Temizlenebilirlik ve hijyen gıda hizmeti ve farmasötik ortamlarında son işlem seçimi. Daha pürüzsüz yüzeyler bakteri tutunmasına daha etkili bir şekilde direnir. Amerika Birleşik Devletleri Tarım Bakanlığı tarafından alıntılanan araştırmaya göre, test edilen on bir farklı yüzey arasında elektropolish kaplamalı yüzeyler en yüksek bakteri tutunma direncini göstermiştir. Gıda temas yüzeyleri için #4 Dairy veya elektropolish yüzeyler en kolay temizliği sağlarken, standart 2B hadde yüzeyi temas olmayan endüstriyel ekipmanlar için yeterli şekilde çalışır.

Korozyona dayanıklılık daha pürüzsüz yüzeylerle gelişir. Daha pürüzlü yüzeylerdeki tepecikler ve çukurlar, korozif ajanların saldırması için daha fazla yüzey alanı ve kirleticilerin birikebileceği daha fazla çatlak oluşturur. Paslanmaz çeliği maksimum korozyon koruması için nasıl parlatılacağını merak ediyorsanız, elektropolish yüzey malzemesini elektrokimyasal olarak kaldırır ve Apache Paslanmaz testlerine göre RA pürüzsüzlüğünde %50'ye kadar iyileşme sağlar.

Işık yansıması ve estetik mimari uygulamalarda genellikle yüzey seçimi belirlenir. #8 ayna, çarpıcı görsel etki yaratır ancak sürekli temizlik gerektirir. #4 fırçalanmış ise daha anlayışlı bir görünüme sahiptir ve küçük çizikleri ve parmak izlerini gizlerken modern, profesyonel bir görünüm korur. Büyük ölçekli montajlarda estetik tutarlılık gerektiren projeler için #4 yüzey, çoklu panelleri hizalamada önemli olan tane yönünün belirlenmesine olanak tanır.

Parmak izi görünürlüğü kamuun stainless yüzeylere dokunduğu her yerde önemlidir. Asansör içleri, korkuluklar ve cihaz ön kısımları, parmak yağlarını gizleyen fırçalanmış yüzeylerden faydalanır. Güzel olmasına rağmen ayna cilası, personeli sürekli izleri silmeye zorladığı için sorun yaratabilir.

Koruyucu film, imalat ve montaj sırasında hasarı önlemek için fırçalanmış ve ayna yüzeyler üzerinde gönderilir. Endüstriyel karakterleri nedeniyle küçük yüzey bozukluklarına tahammül edebildiği için mamül yüzeyler genellikle koruyucu kaplamasız olarak teslim edilir.

Yüzey kaplamasını, sınıfı ve kalınlığı belirterek paslanmaz çelik ürününüzün ham madde özelliklerini tanımladınız. Bir sonraki önemli adım, levhayı nihai parça şeklinize dönüştürmek için doğru kesim yöntemini seçmektir.

Paslanmaz Çelik Sac İçin Kesim Yöntemleri

Mükemmel sınıfı, doğru kalınlığı ve ideal yüzey kaplamasını seçtiniz. Şimdi ise bitmiş parçanızın başarısını ya da başarısızlığını belirleyebilecek bir soru geliyor: dikkatle seçtiğiniz özellikleri zedelemadan paslanmaz çelik sacı nasıl kesersiniz?

Paslanmaz çelik, kesim açısından benzersiz zorluklar sunar. Tarafından yayımlanan araştırmaya göre AZoM , bu malzemenin yüksek sertliği ve çekme mukavemeti nedeniyle takım aşınması hızlı olur; düşük termal iletkenliği ise kesim noktasında ısının yoğunlaşmasına neden olur. Ayrıca işleme sırasında pekleşmeye yatkınlık gösterir. Bu yüzden paslanmaz çelik sac kesiminin dikkatli bir yöntem seçimi gerektirdiğini anlayabilirsiniz.

Paslanmaz çeliği kesmenin en iyi yolu, kesinlik, kenar kalitesi, malzeme kalınlığı ve bütçe gibi projenizin gereksinimlerine tamamen bağlıdır. Dört ana yöntemi ve her birinin ne zaman üstün olduğunu inceleyelim.

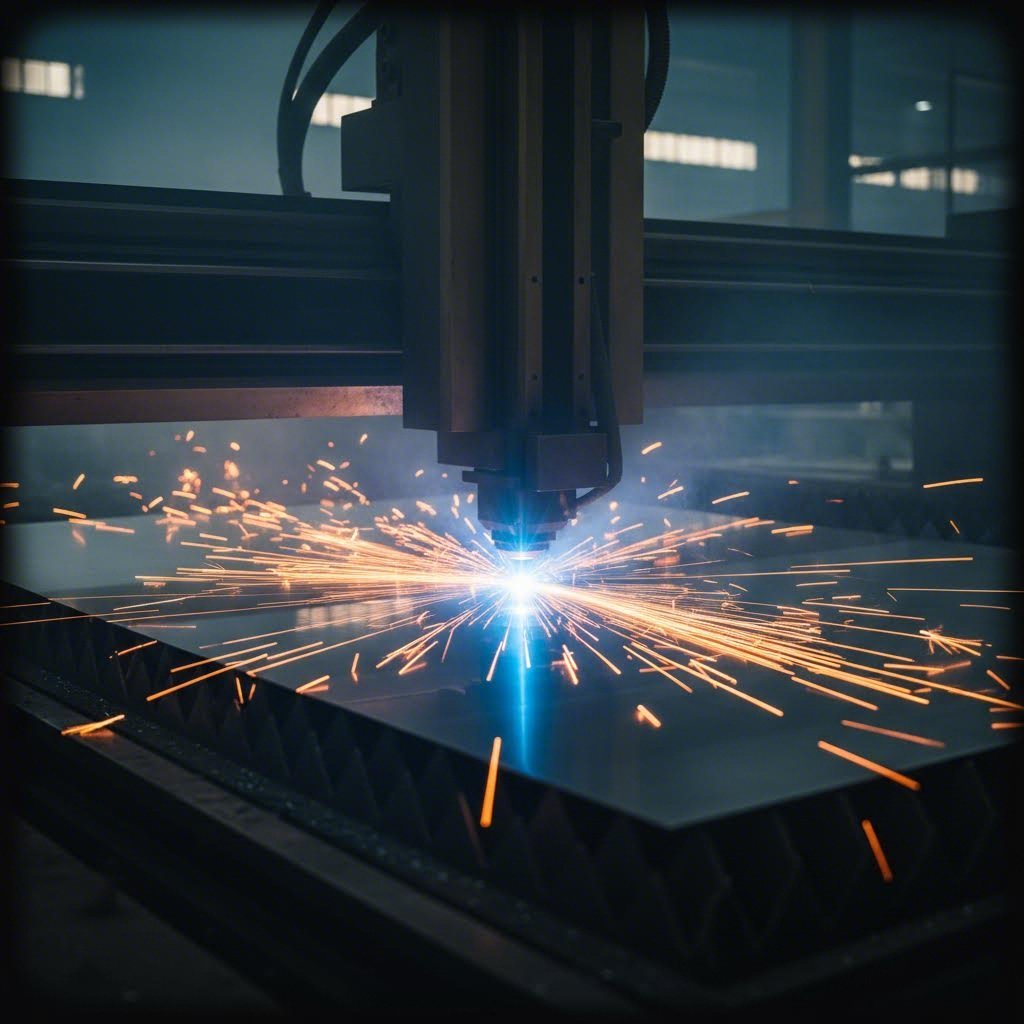

Paslanmaz Çelik İçin Lazer Kesme vs Su Jeti

Kesinlik en önemli olduğunda, genellikle tartışma lazer kesme ve su jeti kesmeye odaklanır. Her iki teknoloji de dar toleranslar ve temiz kenarlar sunar ancak sonuçlara temelde farklı süreçlerle ulaşır.

Lazer Kesimi yüksek enerjili, odaklanmış bir ışın kullanarak kesme yolundaki malzemeyi eritir veya buharlaştırır. Oksijen veya azot gibi yardımcı gazlar, erimiş metali dışarı atar ve süreci destekler. Fiber lazerler, verimlilikleri ve kesinlikleri nedeniyle paslanmaz çelik kesiminde öncü teknoloji haline gelmiştir. Xometry'nin imalat rehberine göre, lazer kesme, özellikle ince malzemeler için su jetinden daha yüksek hassasiyete sahiptir ve seri üretimlerde mükemmel tekrarlanabilirlik sağlar.

Karşılık olarak? Lazer kesme, kesim kenarı boyunca ısı etkilenmiş bölgesi (HAZ) oluşturur. Modern fiber lazerler bu etkiyi en aza indirse de ısıya duyarlı uygulamalar için alternatif yöntemlerin değerlendirilmesi gerekebilir.

Sujet Kesim tamamen farklı bir yaklaşım benimser. Yüksek basınçlı suyun aşındırıcı partiküllerle karıştırıldığı bir akım, malzeme üzerinde herhangi bir ısı üretmeden aşınmaya neden olur. Bu soğuk kesim işlemi, termal bozulmayı önler ve paslanmaz çeliğin kesim kenarında kendine has özelliklerinin korunmasını sağlar.

Daha kalın malzemelerin kesiminde su jeti öne çıkar. Xometry'nin belirttiği gibi, malzeme ne kadar kalınsa su jeti kullanım olasılığı o kadar artar çünkü su jetleri temelde her şeyi kesebilir. Sıfır ısı distorsiyonu gerektiren veya ısıya duyarlı ikincil işlemler içeren özel paslanmaz çelik uygulamalarında su jeti genellikle tercih edilen seçenek haline gelir.

Malzeme Hasarı Olmadan Temiz Kesimler Elde Etme

Lazer ve su jeti dışında, paslanmaz çelik kesimine yönelik özel ihtiyaçlara hizmet eden iki ek yöntem daha vardır.

Plazma kesimi malzemeyi eritmek ve püskürtmek için aşırı yüksek sıcaklıklarda iyonize bir gaz jeti oluşturur. Modern sistemler, gürültüyü azaltmak ve kesim kalitesini artırmak için su enjeksiyonu kullanır. Plazma kalın paslanmaz çeliği verimli bir şekilde işleyebilse de, Xometry'nin üretim uzmanları hassas işler için plazma kesimi dışarıda bırakılmasını önerir: "Fiber lazer ile su jeti arasında, plazma kesimden çok daha fazla tekrarlanabilirlik ve hassasiyet vardır." Plazma ile kesilen kenarlar genellikle ikincil temizlik gerektirir ve takiben kaynak yapılacak imalat uygulamaları için en uygundur.

Mekanik kesim malzemenin fiziksel olarak kırılmasına neden olan yüksek basınçlı bıçaklar kullanır. Bant testere düz veya eğri kesimler için kullanılabilirken, makas ince levhaları hızlı ve ekonomik bir şekilde keser. Bu yöntemler, termal kesimin pratik olmadığı daha basit geometriler ve kalın kesitler için hâlâ maliyet açısından verimlidir. Ancak talaş oluşumu dikkatlice değerlendirilmelidir — yanlış diş geometrisi malzemenin sertleşmesine veya bıçağın sıkışmasına neden olabilir.

Toleranslar çok dar olduğunda paslanmaz çelik nasıl kesilir? Bazı durumlarda, sac kesme süreçleri yalnız başına gerekli hassasiyeti sağlayamayabilir. Xometry'nin açıkladığı gibi, sac kesme için normalin ötesindeki toleranslar ikincil bir işlem olarak "imalat gerektirebilir (örneğin 2,5 eksenli freze)".

| Kesim yöntemi | Hassasiyet | Kenar kalitesi | Kalınlık aralığı | Isı Etkisi Altındaki Bölge | Göreli Maliyet |

|---|---|---|---|---|---|

| Fiber Laser | Mükemmel (±0,005") | Temiz, minimum çapak | Yaklaşık ~1" kadar tipik | Asgari düzeyde ancak mevcut | Orta derecede |

| Su Jeti | Çok İyi (±0,005-0,010") | Pürüzsüz, termal etki yok | 6"+ ve üzeri mümkün | Yok (soğuk kesim) | Daha yüksek |

| Plazma | Orta düzeyde (±0,020") | Daha kaba, temizlik gerektirir | Tipik olarak 2"+ ve üzeri | Önemli | Aşağı |

| Mekanik kesim | Düz kesimler için iyi | İnce malzemede temiz | Bıçak kapasitesiyle sınırlıdır | Hiçbiri | En düşük |

Projeniz için paslanmaz çelik kesimini belirtirken kritik boyutları açık bir şekilde iletin. Belirli özelliklerin standart imalat süreçlerinin izin verdiği ölçüden daha dar toleranslara ihtiyaç duyduğu durumlarda, bu gereksinimleri erken bildirmek üreticinizin derin kesimlerde uygun yöntemleri veya eğim düzeltme tekniklerini uygulamasına olanak tanır.

Kenar yüzey kalitesi sadece görünüşten öteye geçer. Kaynak yapılacak bileşenler için daha pürüzlü plazma kesim kenarı aslında kaynak nüfuzunu artırabilir. Gıda temaslı yüzeyler veya görünür mimari elemanlar için lazer veya su jeti, uygulamanızın talep ettiği temiz kenar kalitesini sağlar.

Kesim yönteminiz belirlendikten sonra, tasarım dosyasından bitmiş parçanın teslimine kadar tüm imalat süreci ilerleyebilir—bir sonraki adımda inceleyeceğimiz bir iş akışı.

Özel İmalat Süreci Demystified

Sınıfınızı, kalınlığı, yüzey işleminizi ve kesim yöntemini belirttiniz. Şimdi siparişi gönderdiğinizde aslında neler olur? Paslanmaz çelik sac metal imalat sürecinin tamamını anlamak, gerçekçi beklentiler oluşturmanıza, gecikmelerden kaçınmanıza ve özel paslanmaz çelik parçalarınızın tam olarak belirttiğiniz şekilde ulaşmasını sağlamaya yardımcı olur.

Tasarım dosyasından bitmiş bileşene kadar olan yol öngörülebilir bir işlem dizisini takip eder. Her aşama bir öncekine dayanır ve sürecin başlarında yapılan herhangi bir ihmal nihai ürüne kadar etki yapabilir. Projeniz için bir metal imalat şirketiyle iş birliği yaptığınızda ne beklenmesi gerektiğini inceleyelim.

Tasarım Dosyasından Bitmiş Parçaya

Her başarılı sac metal imalat projesi iyi düşünülmüş bir tasarım ile başlar. Cresco Custom Metals göre, herhangi bir metalin kesilmesinden önce kavramların uygulanabilir teknik çizimlere ve projelere dönüştürülmesi gerekir. CAD çizimleri gönderiyor olun ya da bir kağıt peynir bezindeki taslağa göre çalışıyor olun, imalatçı net dokümantasyona ihtiyaç duyar.

İlk temas ile teslimat arasındaki tipik iş akışı şu şekildedir:

- Tasarım Gönderimi: Gerekli paslanmaz çelik şekillerinizi ve boyutlarınızı tanımlayan CAD dosyaları, çizimler veya teknik özellikler sağlarsınız. Çoğu imalatçı, DXF, DWG, STEP veya PDF çizimleri gibi standart formatları kabul eder. Resmi çizimleriniz yoksa, birçok şirket kavramlarınıza dayanarak çizimleri sıfırdan oluşturmanıza yardımcı olabilir.

- İmalata Uygunluk İncelemesi (DFM): Mühendisler, tasarımınızın üretim açısından uygulanabilirliğini analiz eder. Yetersiz büküm yarıçapları, kenarlara yakın hatalı delik yerleştirmeleri veya imalat sırasında çarpılmaya neden olabilecek diğer özellikleri tespit ederler. Bu başlangıçtaki inceleme, sorunlar maliyetli hatalara dönüşmeden önce yakalanmasını sağlar.

- Malzeme Seçimi Onayı: İmalatçı, sınıf, kalınlık ve yüzey kaplama özelliklerinizin uygulama gereksinimlerinize uygun olduğunu ve ihtiyaç duyulan miktarlarda mevcut olduğunu onaylar. Belirttiğiniz malzeme tedarik süresi veya maliyet açısından sorun teşkil ediyorsa, alternatif önerilerde bulunabilir.

- Kesme İşlemleri: Ham paslanmaz çelik levhalar, lazer, su jeti, plazma veya mekanik kesme gibi uygun yöntemlerle belirttiğiniz boyutlara göre kesilir. Bu aşamadaki hassasiyet, tüm sonraki işlemlerin sorunsuz ilerlemesini sağlar.

- Şekillendirme ve biçimlendirme: Kesilen parçalar bükme, bükleme, damgalama veya diğer şekillendirme işlemlerine iletilir. Paslanmaz çelik levha imalatında, yapısal bütünlüğün korunması ve büküm hatlarında çatlamanın önlenmesi için yüksek kaliteli ekipmanlar ve hassas teknikler kullanılır.

- Kaynak ve montaj: Birleştirme gerektiren bileşenler kaynak, bağlama veya diğer montaj işlemlerinden geçer. Paslanmaz çelik, kaynak bölgelerinde kirlenmenin önlenmesi ve korozyon direncinin korunması açısından özel dikkat gerektirir.

- Yüzey Bitirmesi: Parçalara nihai yüzey işlemleri uygulanır—belirtildiği şekilde kaynak dikişlerinin zımparalanması, parlatılması, pasivasyon işlemine tabi tutulması veya koruyucu kaplamaların sürülmesi yapılır.

- Kalite kontrol: Tamamlanmış bileşenler, paketleme ve sevkiyattan önce boyutsal doğrulama, yüzey kalite kontrolleri ve uygulamaya özgü testlerden geçirilir.

Özel İmalatta Neler Beklenir

Bunların hepsi ne kadar sürer? Tipik bir iş, hacmine, karmaşıklığına ve malzeme uygunluğuna bağlı olarak birkaç gün ile birkaç hafta arasında sürebilir. Standart kaplamalı basit düz parçalar, birden fazla şekillendirme işlemi ve özel kaplama gerektiren karmaşık montajlara göre daha hızlı ilerler.

Proje zaman çizelgenizi birkaç faktör etkiler:

- Tasarım Karmaşıklığı: Karmaşık paslanmaz çelik şekiller, dar toleranslar ile basit geometrilere kıyasla daha fazla kurulum süresi ve dikkatli işleme ihtiyaç duyar.

- Malzeme temini: Standart kalınlıklardaki yaygın kaliteler (örneğin 304), hızlı teslim edilebilir. Özel alaşımlar veya nadir kalınlıklar ise daha uzun ön sipariş süreleri olan fabrika sipariplerini gerektirebilir.

- Sipariş hacmi: Daha büyük üretim miktarları, kurulum maliyetlerinin dağılımından faydalanır ancak toplamda daha fazla işlem süresi gerekir. Prototip miktarları daha hızlı hareket eder ancak parça başı maliyeti daha yüksektir.

- İkincil İşlemler: Kaynak, donanım eklenmesi, özel kaplama gibi her ek adım, genel program süresine ek süre ekler.

Kalite sertifikaları, birçok alıcının fark ettiğinden daha önemlidir. ISO 9001:2015 sertifikası, bir üreticinin tutarlı prosedürler ve sürekli iyileştirme uygulamalarıyla belgelenmiş kalite yönetim sistemlerini sürdürüyor olmasının göstergesidir. Otomotiv uygulamaları için IATF 16949 sertifikasyonu, ürün güvenliği, izlenebilirlik ve hata önleme konularını kapsayan sektöre özel gereksinimler ekler.

Bu sertifikalar sadece duvardaki plakalar değildir. Parçalar sevkiyat öncesi hataları tespit etmeye ve üretim partileri boyunca tekrarlanabilir kaliteyi sağlamaya yönelik sistematik yaklaşımları temsil eder. Gıda sınıfı veya tıbbi ekipmanlarda kullanılan paslanmaz çelik için Cresco, katı bitirme süreçlerinin kontaminasyon riskini azalttığını belirtir—bu yalnızca disiplinli kalite sistemleriyle başarılabilen bir durumdur.

Tasarım aşamasında hassas uygulama, üretim sırasında daha az hata oluşmasını sağlar, öncülük sürelerini iyileştirir ve maliyetleri düşürür. Üretim için uygun tasarım (DFM) incelemesine ve net spesifikasyonlara başlangıçta zaman yatırımı yapmak, imalat süreci boyunca kazanç sağlar. İmalat iş akışı anlaşıldığında, farklı sektörlerin özel paslanmaz çeliği kendi uygulama ihtiyaçları doğrultusunda nasıl kullandığını incelemeye hazırsınız.

Önemli Sektörlerde Uygulama Kılavuzu

Bir hastane ameliyat odası ile bir sahil kenarındaki restoran mutfağı için aynı paslanmaz çelik kalitesinin belirlendiğini düşünün. Her iki ortam da korozyon direnci ve temizlenebilirlik ister, ancak özel gereksinimler daha farklı olamazdı. Her sektörün özel paslanmaz sac metal kullanım şeklini anlamak, malzeme özelliklerini gerçek dünya performans taleplerine eşleştirmenize yardımcı olur.

Metallerin özellikleri bileşimlerine göre büyük ölçüde değişir ve paslanmaz çeliğin esnekliği, oldukça çeşitli uygulamalarda kullanılmasını sağlar. Ancak belirli sektörünüz için yanlış kalite veya yüzey işçiliği seçmek erken arızalara, uyum sorunlarına veya gereksiz maliyetlere yol açabilir. Her önemli sektörün neye ihtiyaç duyduğunu ve hangi malzeme özelliklerinin en iyi sonuçları verdiğini inceleyelim.

Sektöre Göre Kalite ve Yüzey İşçiliği Önerileri

Farklı sektörler benzersiz çevresel zorluklarla, düzenleyici gerekliliklerle ve performans beklentileriyle karşı karşıyadır. Her ana uygulama alanı için özel paslanmaz çelik seçiminde bilmeniz gerekenler şunlardır:

- Gıda Hizmeti ve Ticari Mutfaklar: Bu sektör, gıda asitlerine maruziyete ve sürekli temizliğe dayanabilen FDA uyumlu malzemeler gerektirir. WebstaurantStore'un sektör kılavuzuna göre , 304 paslanmaz çelik, parlak görünümü ve korozyona ve paslanmaya karşı mükemmel direnci nedeniyle ticari mutfaklarda en yaygın olarak kullanılan türdür. Tuzlu gıdalara temas eden veya sert temizlik kimyasallarına maruz kalan ekipmanlar için molibden içeriği sayesinde 316 paslanmaz çelik üstün koruma sağlar. Son katman seçimi de aynı derecede önemlidir—#4 fırçalanmış veya #4 Dairy (Süt Endüstrisi) yüzeyi kolay temizliği kolaylaştırır ve 3-A hijyenik standartlarını karşılar. Pürüzsüz, gözeneksiz yüzey bakteri üremesini önler ve paslanmaz çelik levhaları gıda hazırlama yüzeyleri, araç-gereçler ve ekipmanlar için altın standart haline getirir.

- Mimarlık ve Dekoratif Uygulamalar: Bina cepheleri, asansör içleri ve dekoratif paneller için malzeme seçimini estetik tutarlılık belirler. Paslanmaz çelik metal paneller, hava koşullarına maruziyet, sıcaklık değişimlerine ve sürekli insan temasına rağmen görünüşlerini korumalıdır. Yağmur, nem ve atmosferik kirlilik aşındırıcı koşullar yarattığı dış mekan uygulamalarında 316 kalite üstün bir performans gösterir. İç mekan uygulamaları için genellikle maliyet avantajı sağlayan 304 kalite yeterlidir. Son katman seçimi görsel hedeflere bağlıdır—#8 ayna yüzey, yüksek etki yaratan uygulamalar için çarpıcı yansımalı yüzeyler oluştururken, #4 fırçalanmış yüzey parmak izi ve küçük çizikleri gizleyerek daha hoşgörülü bir görünüm sunar. Büyük yüzeylerde görsel sürekliliği sağlamak için çoklu panel montajında tane yönünü belirtiniz.

- Tıp ve Eczacılık Tesisleri: Sterilizasyon uygunluğu, sağlık hizmeti ortamlarında malzeme gereksinimlerini tanımlar. Ekipmanlar, bozulma olmadan tekrarlı otoklav döngülerine, agresif dezenfektanlara ve farmasötik bileşiklere dayanabilmelidir. Cerrahi aletler, işleme ekipmanları ve temiz oda bileşenleri için 316L kalite paslanmaz çelik tercih edilen seçim haline gelmiştir. Düşük karbon içeriği kaynak sırasında sensitizasyonu önler ve ekipmanın kullanım ömrü boyunca korozyon direncini korur. Elektropolish kaplamalar bakteri direncini en üst düzeye çıkarır—USDA tarafından alıntılanan araştırmaya göre elektropolish yüzeyler, test edilen tüm kaplama türleri arasında bakteri tutunmasına karşı en yüksek dirence sahiptir. Farmasötik işlemciliğinde kullanılan ss çelik plakalar için yüzey pürüzlülüğü spesifikasyonları genellikle RA değerinin 20 mikroinçin altında olmasını zorunlu kılar.

- Denizcilik Uygulamaları: Tuzlu su, paslanmaz çeliğin karşılaştığı en agresif korozyon ortamlarından biridir. Klorür iyonları standart kalitelere durmaksızın saldırır ve yapısal arızalara neden olan pit (oyuk) ve oyuk korozyonuna yol açar. Deniz donanımları, tekne bağlantı elemanları ve kıyı bölgelerindeki mimari unsurlar için 316 kalite zorunludur. %2-3 molybden içeriği, klorür kaynaklı korozyona karşı temel korumayı sağlar. Su altı veya sıçrama bölgesi uygulamalarında bazı teknik şartnameler çift fazlı (duplex) kalitelere hatta daha yüksek alaşımlı malzemelere geçer. Burada yüzey kaplaması ikincil bir rol oynar—korozyon direnci estetiğin önüne geçer, ancak daha pürüzsüz yüzeyler korozyon etkisine maruz kalan alanı azaltır.

- Otomotiv ve Endüstriyel İmalat: Bu sektörlerde yapısal performans ve maliyet verimliliği, korozyona karşı dayanım gereksinimleriyle dengelenir. Isıya dayanımın aşırı korozyon korumadan daha önemli olduğu otomotiv egzoz sistemlerinde, 430 paslanmaz çelik gibi ferrik metaller yaygın olarak kullanılır. Bu ferritik kalite, yüksek sıcaklıklara iyi dayanma özelliğine sahipken, östenitik alternatiflere kıyasla önemli ölçüde daha düşük maliyetlidir. Yapısal komponentler, şasi parçaları ve süspansiyon elemanları için 304'ün orta düzeyde maliyetle yeterli korozyon direnci sağlar. Endüstriyel ekipman kapakları ve makine koruyucuları genellikle darbe direnci ve yapısal rijitlik için 12-14 gauge paslanmaz çelik levha ile belirlenir. Yüzey bitimi gereksinimleri oldukça çeşitlidir — işlevsel komponentler işlek 2B yüzeyini kullanabilirken, görünür paneller fırçalanmış veya parlak yüzeyler gerektirir.

Sektörlere Göre Düzenleyici Gereksinimlerin Karşılanması

Malzeme özelliklerinin ötesinde, birçok endüstride paslanmaz çelik seçimini düzenleme uyumu belirler. Gıda işleme tesisleri, gıda ile temas eden yüzeyler için FDA gereksinimlerini karşılamalıdır. Olduğu gibi Metal Products of Cincinnati açıklıyor , gıda sınıfı paslanmaz çelik, tuz gibi asitlere, alkali maddelere ve kloridlere maruz kalındığında erken aşınma olmadan dayanabilmelidir. Eğer korozyon oluşmaya başlarsa, ekipman hemen döngüden çıkarılmalıdır çünkü düzensiz yüzeyi bulaşma riski oluşturur.

Gıda sınıfı uygulamalarda 300 ve 400 serisi paslanmaz çelikler özel nedenlerle hakimdir. 300 serisi (304 ve 316 dahil) daha yüksek nikel içeriğine sahiptir ve üstün korozyon direnci sağlar ancak daha yüksek maliyetlidir. 400 serisi, çöp sistemine girmeden önce kaçan çatal bıçakları yakalamak üzere manyetikli konveyör bulaşık makineleri için yararlı olan manyetik özellikler sunar.

İlaç ve tıbbi cihaz üretimi, yüzey gereksinimlerine daha da katı şartlar getirir. Ekipman plakaları, işleme kapları ve temas yüzeyleri antibakteriyel özellikler göstermeli ve kostik temizlik maddelerine karşı dirençli olmalıdır. Paslanmaz çelik ekipman plakaları, çarpma, çizilme ve lekelenmeye karşı mükemmel direnciyle birlikte yüksek oranda kostik veya asidik ortamlarda üstün performans sergilediği için ilaç tesislerinde tercih edilen seçenek haline gelmiştir.

Korozif maruziyetin özellikle şiddetli olduğu endüstriyel gıda uygulamalarında elektropolish işlem uygulaması asit direncini artırır. Bu tek seferlik işlem, aksi takdirde kontaminasyona yol açabilecek korozyonun önlenmesini sağlayabilir ve yıllarca güvenilir hizmet sunması beklenen ekipmanlar için değerli bir yatırım niteliğindedir.

Sektörünüz için doğru özel paslanmaz çelik seçmek, yalnızca bir özellik listesindeki kutuları işaretlemek değil, malzeme özelliklerinin belirli çalışma koşullarınız altında gerçek dünya performansına nasıl dönüştüğünü anlamakla ilgilidir. Net sektör gereksinimleri tanımlandıktan sonra, tam olarak sizin spesifikasyonlarınıza uyan malzemeyi sağlayabilecek bir tedarikçi bulmak sıradaki adımdır.

Kaynak Temini ve Tedarikçi Seçimi Stratejileri

Projeniz için mükemmel alaşım, kalınlık, yüzey kaplaması ve kesim yöntemini belirlediniz. Şimdi tüm üretim sürecinizi başarıya ya da başarısızlığa götürebilecek bir karar vermeniz gerekiyor: tam olarak sizin gereksinimlerinize uyan paslanmaz çelik sacları nereden satın alacağınız. Mükemmel bir tedarikçi ile vasat bir tedarikçi arasındaki fark, yalnızca fiyat/kilo üzerinden değerlendirilemeyecek kadar geniştir; bu fark teslim süresiniz, kalite tutarlılığı ve sonuç olarak projenizin başarısı üzerinde etkilidir.

Güvenilir paslanmaz çelik sac metal tedarikçileri bulmak, aynı anda birden fazla faktörü değerlendirmeyi gerektirir. Projenizin talep ettiği zamanında teslimatı yapamayan veya özel kesim imkanı sunamayan bir tedarikçinin çok düşük fiyatları hiçbir şey ifade etmez. Olağanüstü imalat ortaklarını diğerlerinden ayıran özellikleri inceleyelim.

Özel Metal Tedarikçilerini Değerlendirme

Projeniz için paslanmaz çelik sac alım zamanı geldiğinde, sistematik değerlendirme maliyetli hataları önler. Şuna göre Fry Steel'in tedarikçi karşılaştırma kılavuzu , doğru metal tedarikçiyi seçmek sadece bir satın alma kararı değil—ürün kalitenizi, üretim zaman çizelgenizi ve uzun vadeli kârlılığınızı etkileyen bir iş birliği kararıdır.

Özel paslanmaz çelik ürünleri için potansiyel ortakları karşılaştırırken nelere dikkat etmelisiniz? Bu temel değerlendirme kriterlerini göz önünde bulundurun:

- Hızlı Prototipleme ve DFM Desteği: En üst düzey tedarikçiler şöyle Shaoyi (Ningbo) Metal Technology üretim sürecine girmeden önce tasarımlarınızı doğrulamanızı sağlayan 5 günlük hızlı prototipleme hizmeti sunarlar. Üretilebilirlik için tasarım (DFM) konusundaki kapsamlı destekleri, olası sorunları erken aşamada tespit ederek zaman ve maliyetten tasarruf sağlar. Bu tür başlangıçtaki mühendislik iş birliği, gerçek üretim ortaklarını basit malzeme dağıtıcılarından ayırır.

- Teklif dönüş süresi: Fiyat tekliflerini ne kadar hızlı alabilirsiniz? Teklifler için günlerce veya haftalarca beklemek planlama sürecinizi tıkanıklığa uğratır. Önde gelen tedarikçiler, standart yapılandırmalar için bazılarının anında çevrimiçi teklif vermesiyle birlikte 24 saat içinde veya daha hızlı teklif dönüşü sağlar. Shaoyi, projenizin ilerlemesini sürdürmesini sağlayan hızlı teklif yanıt süresiyle bu yaklaşımı örnekler.

- Özel Kesim Özellikleri: Her tedarikçi, özel kesim paslanmaz çelik ihtiyaçlarını karşılayamaz. Potansiyel iş ortağınızın projenizin gerektirdiği özel kesim yöntemlerini—lazer, su jeti, plazma veya mekanik makas kesme—sunup sunmadığını doğrulayın. Tolerans kapasiteleri ve işleyebilecekleri maksimum sac boyutları hakkında bilgi alın.

- Mevcut Kaliteler ve Yüzey İşlemleri: Elde bulunan kapsamlı stok, teslim sürelerini kısaltır ve malzeme uygunluğunu garanti eder. Fry Steel'in belirttiği gibi, 140'tan fazla kaliteye sahip ve derin stok seviyelerine sahip tedarikçiler, spesifikasyonların proje ortasında değişmesi durumunda daha hızlı teslimat ve daha büyük esneklik sağlar.

- Kalite Sertifikasyonları: Kalite yönetim sistemleri için temel olarak ISO 9001:2015 sertifikasını arayın. Otomotiv uygulamaları için IATF 16949 sertifikası, tedarikçinin ürün güvenliği, izlenebilirlik ve hata önleme konusunda katı endüstriyel gereksinimleri karşıladığını gösterir. Shaoyi, IATF 16949 sertifikasına sahiptir ve bu da otomotiv sınıfı kalite standartlarına olan bağlılığını kanıtlar.

- Minimum Sipariş Miktarları: Bazı tedarikçiler yalnızca yüksek hacimli üretim üzerine odaklanır ve bu da onları prototip miktarları veya küçük parti üretimleri için uygun hâle getirmez. Zaman kaybetmemek adına, sipariş büyüklüğünüzü karşılayamayacak ortaklarla ilerlemeden önce asgari sipariş miktarlarını (MOQ) baştan netleştirin.

- Değer Ekleyen Hizmetler: Ham madde tedarikinin ötesinde, tedarikçi hangi ek yeteneklere sahiptir? İç bükey şekillendirme, kaynak, yüzey işlemleri ve montaj hizmetleri satın alma sürecinizi kolaylaştırır. Malzemelerin daha az sayıda kişi tarafından işlenmesi, taşıma hatalarını azaltır ve proje yönetimini basitleştirir.

Teklif Talebinden Proje Tamamlanmasına Kadar

Umuyu çelik levha tedarikçi adaylarını belirledikten sonra, satın alma süreci öngörülebilir bir şablon izler. Neler beklenmesi gerektiğini anlamak, ilk sorgudan teslimata kadar verimli bir şekilde ilerlemenize yardımcı olur.

Teklif Talep Aşaması: İstenen miktarlar, hedef teslim tarihleri ve özel gereksinimler de dahil olmak üzere CAD dosyaları da içeren teknik özelliklerinizi gönderin. Toleranslar, yüzey kaplama özellikleri ve ihtiyaç duyacağınız sertifika belgeleri konusunda net olun. Belirsiz talepler belirsiz teklifler doğurur—ayrıntılı sorgular doğru fiyatlandırmalar alır.

Birçok alıcı, özel paslanmaz çelik sac gereksinimleri standart tekliflerin dışına çıktığında paslanmaz çelik sacı nereden satın alacağını merak eder. Cevap genellikle genel metal dağıtımcılardan ziyade özel üretim yapan imalatçıların yanında yatmaktadır. Özel işlere odaklanan şirketler, hassas imalat için gerekli ekipmana, uzmanlığa ve kalite sistemlerine sahiptir.

Teslim Süresi Beklentileri: Standart özel kesim paslanmaz çelik siparişleri, karmaşıklık ve malzeme uygunluğuna bağlı olarak genellikle 1-3 hafta içinde sevk edilir. Prototip miktarları genellikle daha hızlı ilerler—hızlı prototipleme hizmetleri örnek parçaları en kısa 5 iş günü gibi bir sürede teslim edebilir. Üretim partileri hacme ve gerekli ikincil işlemlere bağlı olarak daha uzun önceden bildirim süreleri gerektirir.

Belirli zaman çerçevenizi etkileyen birkaç faktör vardır:

| Faktör | Önceden Bildirim Süresine Etkisi | Azaltma Stratejisi |

|---|---|---|

| Malzeme Mevcudiyeti | Özel kaliteler, 4-8 hafta ekleyen hadde siparişlerini gerektirebilir | Spesifikasyonları nihai hale getirmeden önce stok durumunu onaylayın |

| Sipariş Karmaşıklığı | Birden fazla şekillendirme işlemi işleme süresini uzatır | DFM incelemesi sırasında mümkün olan yerlerde tasarımları sadeleştirin |

| Miktar | Daha yüksek hacimler orantılı olarak daha uzun üretim gerektirir | Büyük siparişleri planlanmış sevkiyatlar halinde bölümlere ayırın |

| Kalite Belgelendirme | Onaylı test raporları ve izlenebilirlik, işleme adımlarına ek süreçler ekler | Belgeleme gereksinimlerini baştan belirtin |

| İkincil İşleme | Parlatma, pasivasyon veya kaplama toplam süreyi uzatır | Estetik açıdan uygunsa hadde sonlandırma yüzeylerini göz önünde bulundurun |

Üretim Sürecinde Proje Desteği: En iyi tedarikçiler, siparişinizin ilerleyişine dair şeffaflık sağlar. Çevrimiçi sipariş yönetimi platformları, üretim aşamalarını ve teslimat durumunu telefon etmeden takip etmenizi sağlar. Kesim tamamlandı, şekillendirme bitti, gönderildi gibi önemli aşamalarda gelen otomatik bildirimler planlamanızı güncel tutar.

Soru ortaya çıktığında hızlı müşteri desteği büyük önem kazanır. Konuya hakim satış temsilcileri sadece sipariş almaz—size en uygun çözümleri bulmanıza yardımcı olmak için ortaklık yapar. Fry Steel yaklaşımını açıklarken, "konuya hakim bir satış temsilcisi sizin için malzeme siparişi vermekle kalmaz, aynı zamanda size mükemmel ürünü bulmanıza yardımcı olmak için ortaklık yapar" ifadesine vurgu yapar.

Üretim Öncesi Doğrulama: Yeni tasarımlar veya kritik uygulamalar için hızlı prototipleme hizmetleri, temel doğrulamayı sağlar. Hubs'ın prototipleme kılavuzuna göre, üretim sürecine geçmeden önce fiziksel bir parça görmek maliyetli hataların önüne geçer. Modern prototipleme platformları, anında teklif alma, otomatik DFM geri bildirimi ve en kısa 4-6 iş günü gibi kısa teslim süreleri sunar.

Prototip değerlendirmesi, ölçeklendirme öncesinde uygunluk, işlev ve yüzey kalitesini doğrulamanızı sağlar. Değişiklik gerekirse, prototip aşamasında yapılan değişikliklerin maliyeti üretim kalıplarını yeniden işlemek veya bitmiş stokları hurdaya çıkarmaktan çok daha düşüktür.

Özel paslanmaz çelik sac metal ihtiyaçlarınız için doğru ortağı seçmek, başarılı projelerin temelini oluşturur. Tedarikçileri bu kriterlere göre sistematik olarak değerlendirerek, kaliteli malzemeleri zamanında teslim edebilecek ortakları bulacak ve ham paslanmaz çeliği uygulamalarınızın talep ettiği hassas bileşenlere dönüştürecek kapasiteye sahip olacaksınız.

Özel Paslanmaz Çelik Sac Metal Hakkında Sık Sorulan Sorular

304 ve 316 paslanmaz çelik arasındaki fark nedir?

304 kalite, kromdan %18-20 ve nikelden %8-10 içerir ve mutfaklar ile endüstriyel dolaplar gibi standart ortamlar için idealdir. 316 kalite ise %2-3 molibden ekler ve deniz uygulamaları ile kimyasal işlem gibi klorür içeren ortamlarda oyuklanma ve yuvalama korozyonuna karşı üstün direnç sağlar. 316 daha pahalı olsa da agresif koşullarda önemli ölçüde daha uzun kullanım ömrü sunar.

paslanmaz çelik sac levha için doğru kalınlığı nasıl seçerim?

Kalınlık seçimi, uygulamanızın yapısal gereksinimlerine, şekillendirilebilirlik ihtiyaçlarına ve ağırlık sınırlamalarına bağlıdır. Makine tezgahları gibi ağır hizmet uygulamaları genellikle 10-12 kalınlık (2,78-3,57 mm kalınlıkta) gerektirirken, dekoratif paneller tipik olarak 16 kalınlık (1,59 mm) kullanır. Daha yüksek kalibre numaralarının daha ince malzeme anlamına geldiğini unutmayın. Üreticinizle görüşmek, kalınlığı özel tasarım geometrinize ve performans gereksinimlerinize uygun hale getirmenize yardımcı olur.

3. Paslanmaz çelik sacı kesmenin en iyi yolu nedir?

En uygun kesim yöntemi projenizin gereksinimlerine bağlıdır. Lazer kesim, daha ince malzemeler için minimum çapakla mükemmel bir hassasiyet (±0,005") sunar. Su jeti kesimi, ısıya duyarlı uygulamalar ve 6"+ kalınlığa kadar olan malzemeler için ideal olan, ısı etkisi olmayan bir süreçtir. Plazma kesim, kalın kesimleri ekonomik olarak işler ancak kenar temizliği gerektirir. Mekanik makaslama ise daha ince sac levhalar üzerinde düz kesimler için maliyet açısından verimli bir yöntemdir.

4. Özel kesilmiş paslanmaz çelik sac nereden satın alınır?

Shaoyi (Ningbo) Metal Technology gibi uzmanlaşmış metal imalatçıları, hızlı teklif süreci ve DFM desteğiyle birlikte özel kesim hizmetleri sunar. Bir tedarikçi seçerken kesim kapasitelerini, mevcut kaliteleri ve yüzey işlemleri, kalite sertifikalarını (ISO 9001:2015, IATF 16949), minimum sipariş miktarlarını ve hızlı prototipleme hizmetlerini değerlendirin. Önde gelen tedarikçiler, üretim öncesi tasarım doğrulaması için 12 saatte teklif yanıtı ve 5 günlük prototipleme hizmeti sağlar.

gıda sınıfı paslanmaz çelik için hangi yüzey işlemini seçmeliyim?

#4 Süt ürünleri işlemi yüzeyi veya elektropolishli yüzeyler gıda temaslı uygulamalar için en iyisidir. Bu pürüzsüz yüzeyler 18-31 mikroinç arası ortalama pürüzlülük değerine sahip olup 3-A hijyenik standartlarını karşılar, bakteri tutunmasını önler ve kolay temizliği kolaylaştırır. Temas dışı endüstriyel ekipmanlar için standart 2B hadde yüzeyi yeterlidir. Maksimum bakteri direnci için elektropolishleme, yüzey pürüzlülüğünü %50'ye varan oranda azaltabilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —