Dökme Demir ve Çelik Kalıp Setlerinin İşletmeniz Açısından Neden Önemli Olduğu

Her Basılmış Parçayı Etkileyen Kalıp Malzeme Kararı

Presinizi tam kapasiteyle çalışırken aniden parçalarınızda boyutsal tutarsızlıklar ortaya çıkmaya başladığını düşünün. Takımları kontrol eder ve kalıp setinizde erken aşınma olduğunu fark edersiniz—bu sorun, aylar önce yapılan tek bir karara dayanır: yanlış malzemenin seçilmesine. Bu senaryo, çoğu mühendisin itiraf etmek istemediğinden daha sık imalathanelerde yaşanmaktadır.

Dökme demir ve çelik kalıp setleri karşılaştırıldığında, riskler daha yüksek olamaz. Malzeme seçiminiz doğrudan parça kalitesini, takım ömrünü ve nihayetinde kâr marjınızı etkiler. Yine de şaşırtıcı bir şekilde, bu kritik karşılaştırma konusunda güvenilir rehberlik bulmak son derece zordur.

Malzeme Seçiminin Pres İşleminizi Başarılı Yapıp Yapamayacağını Belirleyen Nedeni

Dökme demir ile çelik arasındaki fark, kalıp seti uygulamalarında temel malzeme özelliklerinin çok ötesine gider. Her bir seçenek, titreşim emiliminden tekrarlayan döngüler altında aşınma desenlerine kadar, presleme işleminize farklı karakteristikler kazandırır. Dökme demiri çelikten ayırt etmeyi bilmek yalnızca metalürjik bilgi sahibi olmakla ilgili değildir; bu, araçlarınızın binlerce hatta milyonlarca üretim döngüsü boyunca nasıl performans göstereceğini tahmin etmekle ilgilidir.

Döküm çelik ve döküm demir arasında, rijitlik ile sönümleme, başlangıç maliyeti ile uzun vadeli değer arasında temel bir tercih vardır. Yanlış seçim yapılması şu sonuçlara yol açabilir:

- Maliyetli yenilerinin gerekeceği erken kalıp aşınması

- Parçaların tolerans dışına çıkmasına neden olan boyutsal sürüklenme

- Makine aşınmasını hızlandıran aşırı titreşim

- Kritik üretim süreçlerinde planlanmayan üretim durması

Yanlış Kalıp Seti Malzemesi Seçmenin Gizli Maliyetleri

Açıkça görülen değiştirme maliyetlerinin ötesinde, kötü malzeme seçimi işletmeniz boyunca yayılan etkiler yaratır. Kalite redleri artar. Bakım aralıkları kısalır. Pres operatörleri takımın davranışında küçük değişiklikleri fark eder. Döküm demiri döküm çelikten ayırmayı öğrenmek, biriken bu sorunların başlamasını önlemek için size yardımcı olur.

Bu kılavuz mevcut kaynaklarda eksik olanı sunar: gerçek dünya performans faktörlerine dayalı olarak kalıp seti malzemelerinin kesin sıralaması. Her seçeneği beş temel kritere karşı değerlendireceğiz—dayanıklılık, hassasiyet koruma, titreşim sönümleme, maliyet etkinliği ve bakım gereksinimleri. Yüksek hacimli saclarla çalışıyorsanız ya da hassas otomotiv presleme yapıyorsanız, özel uygulamanız için uygulanabilir rehberlik bulacaksınız.

Her Kalıp Seti Seçeneğini Nasıl Değerlendirdik ve Sıraladık

Dökme demir ile çelik kalıp setleri arasında seçim yapmak, içgüdüsüne ya da alışkanlığa güvenmekten daha fazlasını gerektirir. Her bir malzemenin gerçek üretim koşullarında nasıl performans gösterdiğini dikkate alan yapılandırılmış bir yaklaşıma ihtiyacınız vardır. İşte bu yüzden, deneyimli torna ustaları ve mühendislerin sürekli olarak kritik olarak belirttiği faktörleri değerlendiren sistematik bir değerlendirme çerçevesi geliştirdik.

Kalıp Seti Sıralamalarını Belirleyen Beş Performans Faktörü

Bir pres operasyonu yürütürken bazı malzeme özellikleri diğerlerinden daha önemlidir. Üretim verilerinin analizi ve pratik torna ustalarından alınan geri bildirimler ışığında, üstün kalıp setlerini sorunlu olanlardan ayıran beş temel performans faktörünü belirledik:

- Titreşim sönümleme kabiliyeti: Malzemenin pres titreşimlerini ve darbe yüklerini sacın basıldığı döngüler sırasında ne kadar etkili emdiği

- Yük altındaki boyutsal stabilite: Malzemenin tekrarlanan şekillendirme kuvvetlerine maruz kaldığında hassas hizalamayı koruma yeteneği

- Üretim döngüleri boyunca aşınma direnci: Binlerce darbede sürgü pimleri, burçlar ve montaj yüzeylerinin ne kadar iyi dayandığı

- Hassas montaj için işlenebilirlik: Kalıp seti imalatı ve bakımı sırasında sıkı toleransların sağlanması kolaylığı

- Toplam sahiplik maliyeti: İlk yatırım maliyeti artı sürekli bakım, değiştirilme sıklığı ve durma süreleri maliyetleri

Deneyimli torna ustaları malzemeleri karşılaştırırken titresim sönümlemeyi kritik bir fark yaratan unsur olarak görür. Dökme demirin çekme mukavemeti hikayenin yalnızca bir kısmını anlatır—dökme demir içindeki grafit yapısı enerjiyi emer ve titreşimin kalıp seti aracılığıyla parçalarınıza ve presinize iletilmesini engeller.

Her Değerlendirme Kriterini Nasıl Ağırlıklandırdık

Her faktör tüm uygulamalarda eşit önem taşımaz. Yüksek hacimli kesme işlemleri, hassas şekillendirme atölyelerinden farklı özellikleri önceliklendirir. İşte genel sac presleme gereksinimlerine göre her kriteri nasıl ağırlıklandırdığımız:

| Değerlendirme Kriteri | Ağırlık | Sac Presleme İçin Neden Önemlidir |

|---|---|---|

| Titreşme Dökme | 25% | Parça kusurlarını azaltır, pres ömrünü uzatır ve yüzey kalitesini iyileştirir |

| Boyutsal istikrar | 25% | Kalıp hizalamasını korur ve üretim süreçleri boyunca parçaların boyutlarının tutarlı olmasını sağlar |

| Aşınma Direnci | 20% | Bakım aralıklarını ve kalıp setinin toplam ömrünü belirler |

| İşlenebilirlik | 15% | İlk üretim hassasiyetini ve bakım sırasında onarım kolaylığını etkiler |

| Toplam Sahip Olma Maliyeti | 15% | Başlangıçtaki yatırımı uzun vadeli işletme giderleriyle dengeler |

Dökme demirin akma mukavemeti ve sertlik değerlerinin anlaşılması aşınma modellerini tahmin etmeye yardımcı olur, ancak dökme demirin nihai mukavemeti—genellikle UTS olarak ifade edilir—malzemenin zirve şekillendirme yüklerini nasıl karşıladığını gösterir. Bu metal türü mukavemetleri, hangi uygulamaların her bir malzeme için en uygun olduğunu doğrudan etkiler.

Üretim hacmi eşiği, malzeme önerilerinde kritik bir rol oynar. Yılda 500.000 parçayı aşan seri üretimlerde, gri dökme demirin üstün sönümleme özelliği genellikle daha yüksek başlangıç maliyetini haklı çıkarır. Daha düşük hacimler, başlangıçtaki yatırım maliyetini düşüren ve kabul edilebilir performans sunan çelik alternatiflerini tercih etmenize neden olabilir. Titreşim kontrolünün kalite sonuçlarınızı belirlediği durumlarda, dökme demirin çekme mukavemeti sınırlamaları daha az önem kazanır.

Bu değerlendirme çerçevesi oluşturulduktan sonra, her bir kalıp malzemesinin bu kritik performans faktörleri açısından nasıl sıralandığına bakalım—en zorlu uygulamalar için tasarlanmış hassas çelik çözümlerle başlayarak.

CAE Simülasyon Desteği ile Hassas Çelik Kalıp Setleri

Otomotiv OEM'leri milyonlarca preslenmiş bileşen boyunca tutarlı kalite talep ettiğinde, hassas çelik kalıp setleri açık ara öne çıkar. Bunlar standart imal edilmiş çelik montajlar değil, ilk üretim vuruşundan önce kusurları tahmin edip önleyen gelişmiş bilgisayar destekli mühendislikle desteklenen mühendislik çözümleridir.

Dökme demir ile çelik kalıp setleri arasındaki devam eden tartışmada, boyutsal doğruluk ve sertifikasyon gereksinimlerinin ödün verilmesine izin vermeyeceği uygulamalarda hassas çelik birinci sırayı alır. Zorlu presleme işlemlerimiz için sıralamalarımızda neden bu malzemenin önde olduğunu inceleyelim.

Otomotiv Preslemede Neden Hassas Çelik Öne Çıkar

Otomotiv sac presleme, mikronlar ve milisaniyeler dünyasında işlem görür. 100. darbeye mi yoksa 1.000.000. darbeye mi geldiğiniz fark etmeksizin pres kalıbınız aynı parçaları üretmelidir. Hassas çelik kalıp setleri, otomotiv üretiminde gereken uzun süreli yükleme döngüleri altında olağanüstü boyutsal kararlılık sunan malzeme oldukları için burada üstün performans gösterir.

Tipik bir progresif kalıp işleminin her aşamasında neler olduğunu düşünün. Her istasyon belirli bir şekillendirme, delme veya kesme işlevi görür ve üretim süresince istasyonlar arasındaki hizalama mükemmel olmalıdır. Çeliğin tutarlı elastik davranışı, kalıp setinizin her döngünün ardından tam olarak başlangıç konumuna geri dönmesini sağlayarak karmaşık otomotiv parçalarının gerektirdiği kalıp bileşenleri arasındaki hassas ilişkilerin korunmasını sağlar.

IATF 16949 sertifikasyonu, otomotiv kalıp tedarikçileri için giriş bileti haline gelmiştir. Bu kalite yönetim standardı, kalıp tasarımı, üretimi ve doğrulamasının her aşamasının belirli performans gereksinimlerine dayalı olarak izlenebilir dokümantasyonlu prosedürlere uygun şekilde yürütülmesini garanti eder. Büyük otomobil üreticiler için dökme çelik parçalar veya herhangi bir hassas preslenmiş bileşen üretirken, sertifikalı tedarikçilerle çalışmak üretim başlangıçlarını tehlikeye atan kalite belirsizliğini ortadan kaldırır.

Modern Kalıp Takımlarında CAE Simülasyonunun Avantajı

İşte modern hassas çelik kalıp takımlarının geleneksel kalıplardan gerçekten ayrıldığı nokta budur. Bilgisayar destekli mühendislik simülasyonu, mühendislere fiziksel üretime geçmeden önce kalıp tasarımlarını sanal ortamda test etme imkânı verir. Malzeme akışını öngörebilir, olası incelme veya çatlama bölgelerini tespit edebilir ve tek bir takım çeliği işlenmeden önce şekillendirme sıralarını optimize edebilirler.

Geleneksel yaklaşımı düşünün: kalıp tasarla, deneme parçaları üret, sorunları belirle, takımları değiştir, tekrar et. Her yineleme zaman ve maliyet gerektirir. CAE simülasyonu, değişikliklerin sadece mühendislik saatine mal olduğu dijital ortamda sorunları çözerek bu süreci büyük ölçüde kısaltır.

İleri seviye simülasyon, deneme-yanılma yöntemleriyle mümkün olmayan optimizasyonlara da olanak tanır. Mühendisler, haftalar yerine saatler içinde onlarca boş tutucu baskısı profili veya çekme çıkıntısı konfigürasyonunu test edebilir. Sonuç? Geçmişte imkansız görünen ilk geçiş onay oranlarına sahip, ilk seferde çalışan kalıplar.

Üreticiler gibi Shaoyi bu modern yaklaşımı hassas çelik kalıp setlerine örnek teşkil eder. Mühendislik ekibi, IATF 16949 sertifikalı süreçleri gelişmiş CAE simülasyonuyla birleştirerek %93'lük bir ilk geçiş onay oranı elde eder—bu dikkat çekici oran, doğrudan daha kısa geliştirme döngüleri ve daha hızlı üretim yükseltmeleri anlamına gelir. Başlangıç kalıplarını en az 5 günde teslim edebilen hızlı prototipleme kabiliyetiyle, hassas çelik çözümlerin üretiminizin zaman çizelgesini geciktirmek yerine nasıl hızlandırabileceğini gösterir.

Bu kalıplar için gereken hassasiyet genellikle karmaşık ekipmanlar gerektirir. CNC kontrollü bir freze makinesi, çelik kalıp bileşenlerinin gerektirdiği dar toleranslara olanak tanır ve kılavuz pimleri ile bağlantı elemanları için uygun delik yerleştirilmesini sağlamak üzere kaliteli bir matkap seti gibi kapsamlı takımlar kullanılır.

Hassas Çelik Kalıp Setlerinin Temel Avantajları

Diğer kalıp malzemeleriyle karşılaştırıldığında hassas çelikte birkaç belirgin fayda ortaya çıkar:

- Boyutsal Doğruluk: Çelik, yük altındaki tahmin edilebilir davranışı sayesinde uzun üretim süreçleri boyunca parçaların boyutlarının tutarlı kalmasını sağlar

- Mühendislik desteği: Hassas çelik tedarikçileri genellikle tasarım desteği, simülasyon hizmetleri ve sorun giderme uzmanlığı sunar

- Kalite Sertifikasyonu: IATF 16949 ve diğer otomotiv sertifikaları, OEM'lerin talep ettiği belgelendirilmiş kalite güvencesi sağlar

- Hızlı Teslimat: İleri imalat yöntemleri, hızlı prototipleme ve geliştirme sürelerinin kısaltılmasını mümkün kılar

- Değişiklik esnekliği: Döküm alternatiflerine göre çelik kalıp setleri kaynaklanabilir, yeniden işlenebilir ve daha kolay ayarlanabilir

Hassas Çelik Kalıp Setleri için İdeal Uygulamalar

Her kesme işlemi hassas çelik kalıba ihtiyaç duymaz—ancak bazı uygulamalar bunu kesinlikle gerektirir. İşleminiz aşağıdaki durumlardan birini içeriyorsa hassas çelik kalıp setlerini değerlendirmelisiniz:

- Adımlı Matlar: İstasyonlar arası hizalamanın parça kalitesini doğrudan etkilediği çoklu istasyonlu takımlar

- Karmaşık şekillendirme işlemleri: Derin çekmeler, bileşik eğriler veya hassas malzeme kontrolü gerektiren ardışık şekillendirme

- Dar toleranslı otomotiv bileşenleri: Yüzde birler mili metre cinsinden ölçülen boyutsal özelliklere sahip parçalar

- Yüksek mukavemetli çelik presleme: Kalıp bileşenlerine önemli yükler uygulayan gelişmiş malzemeler

- Güvenlik açısından kritik parçalar: Kalite hatalarının sorumluluk veya geri çağırma riski oluşturduğu bileşenler

Hassas kalıp setlerindeki döküm çelik bileşenler, tutarlı performansı sağlamak için titiz muayenelerden ve ısıl işlem uygulamalarından geçer. Ekonomiyi hassasiyetten önce alan çelik yapı kitleriyle karşılaştırıldığında, otomotiv sınıfı kalıp setleri çelik takımlar teknolojisinin zirvesini temsil eder.

Kesinlikli çelik kalıp setleri prim fiyatlar talep etse de, toplam maliyet açısından bakıldığında zorlu uygulamalar için genellikle bu setler tercih edilir. Daha az deneme iterasyonu, daha yüksek ilk geçiş oranları ve üretim başlangıcında daha düşük hurda miktarı, başlangıçtaki yatırım maliyetini karşılar. Uygulamanız sertifikalı kalite ve mühendislik desteği gerektirdiğinde, kesinlikli çelik benzersiz değer sunar.

Peki boyutsal hassasiyetten daha çok titreşim sönümlemenin önemli olduğu yüksek hacimli delme işlemlerinde ne yapmalı? İşte tam da bu noktada gri dökme demir devreye girer ve farklı bir gereksinim kümesi için kendi üst sıralarını kazanır.

Yüksek Hacimli Delme İşlemleri İçin Gri Dökme Demir Kalıp Setleri

Sac presiniz saatte binlerce delme çevrimi gerçekleştirdiğinde ilginç bir durum ortaya çıkar. Kalıp seti artık sadece bir alet tutucudan fazlası haline gelir—bir titreşim yönetimi sistemi olur. Yüksek hacimli operasyonlarda gri dökme demir kalıp setlerinin tam olarak bu nedenle sıralamalarda en üst seviyede yer almasının nedeni budur.

Dökme demir ile çelik kalıp setlerinin karşılaştırılmasında, gri dökme demir, çeliğin sahip olamadığı metalürjik özellikler sayesinde bir numaralı konumunu kazanır. En zorlu kesme uygulamaları için neden deneyimli pres mühendislerinin tutarlı bir şekilde gri dökme demiri tercih ettiğini inceleyelim.

Ağır Presleme İçin Eşsiz Titreşim Sönümleme Özelliği

Gri dökme demiri, yüksek hızlı kesmede oluşan şiddetli şok yüklerini emmede ne kadar üstün kılar? Cevap, benzersiz mikroyapısının içinde yatmaktadır. Dökme demir tanımı gereği, gri dökme demir, metal matrisi boyunca dağılmış pul halindeki grafit içerir. Bu grafit pulları, milyonlarca küçük amortisöre benzer şekilde davranarak, aksi takdirde kalıp setinizden presinize ve sonunda parçalarınıza aktarılacak olan titreşim enerjisini dağıtır.

Sac kesme işlemi sırasında neler olduğunu düşünün. Matris malzemeyle temas eder, kesme kuvvetleri hızla artar ve aniden—çat—sac parçası ayrılır. Bu ani salınım, tüm kalıp sistemi boyunca yayılan bir şok dalgası oluşturur. Çelik kalıp setinde bu enerji, çok az soğurma ile etrafa yansır. Gri dökme demirde ise grafit pulcukları mekanik enerjiyi ısıya dönüştürerek iletilen titreşimi büyük ölçüde azaltır.

Dökme demir malzemenin özellikleri sadece titreşim emilimiyle sınırlı değildir. Gri dökme demirin grafit yapısı, kayan bileşenler arasındaki yapışmayı azaltan doğal bir yağlayıcılık sağlar. Burçlarda hareket eden yönlendirme pimleri daha düşük sürtünme ve aşınma yaşar. Bu kendiliğinden yağlama özelliği, kalıp setinizin daha az bakım gerektirmesi ve uzun süreli üretim süreçlerinde daha tutarlı performans sergilemesi anlamına gelir.

İşlenebilirlik başka bir önemli avantajı temsil eder. Titreşim sönümlemeyi sağlayan grafit, dökme demiri aynı zamanda olağanüstü derecede işlenmesi kolay hale getirir. Kesme aletleri malzemenin içinden kayarak, çeliğin işlenmesini zorlaştıran iş pekleşmesi olmadan mükemmel yüzey kaplamaları üretir. Kalıp bileşenlerinin hassas şekilde montajına ihtiyaç duyduğunuzda—ki her zaman ihtiyaç duymuşsunuzdur—dökme demir direnmez, aksine işinize gelir.

Üretim Hacmi Dökme Demir Yatırımını Gerektirdiğinde

Dökme demir kalıp setleri temel çelik alternatiflerinden daha pahalıdır. Peki bu yatırım ne zaman mantıklı hâle gelir? Cevap, üretim hacminize ve kalite gereksinimlerinize bağlıdır.

Yılda 500.000'den fazla döngü yapan işlemlerde genellikle titreşim sönümleme avantajları önemli tasarruflara dönüşür. Pres aşınmasının azalması, parça kalitesiyle ilgili sorunların azalması ve kalıp ömrünün uzaması, başlangıçtaki yüksek maliyeti karşılar. Milyonlarca döngüye ulaşan kesme işlemlerinde gri dökme demir, sürdürülebilir üretim için yalnızca tercih edilen değil aynı zamanda vazgeçilmez hale gelir.

Gri dökme demirin üstün özelliklerini belirleyen döküm demiri malzeme özellikleri aynı zamanda ideal yapılandırmalarını da belirler. Kesme işlemleri için dört ayaklı kalıp setleri, ağır kesme işlemlerinin talep ettiği katı temeli sağlamak üzere gri dökme demirin kütlesinden ve stabilitesinden yararlanır. Büyük progresif kalıp tabanları, üretim sırasında uzun süreli çalışma sonucu ısının arttığı durumlarda boyutsal tutarlılığını koruyabilen bu malzemenin termal kararlılığından faydalanır.

Gri Dökme Demir Kalıp Setlerinin Avantajları

- Üstün Titreşim Sönümleme: Grafit pul yapısı, çelikte iletilen şok yüklerini emer

- Termal Stabilite: Üretim sırasında işletme sıcaklıkları dalgalansa bile boyutsal doğruluğu korur

- Büyük kalıp ayakkabıları için maliyet açısından verimli: Daha büyük bileşenler için malzeme ve işleme maliyetleri olumlu yönde ölçeklenir

- Kendinden yağlama özellikleri: Yıpranmayı azaltır ve rehber bileşenlerin ömrünü uzatır

- Mükemmel İşlenebilirlik: Hassas oturtmaya ve basit bakım değişikliklerine olanak tanır

Gri Dökme Demir Kalıp Setlerinin Dezavantajları

- Şok yükleri altında gevreklik: Dökme demir gevrek midir? Evet—gri dökme demir, ani darbeleri kırılma riski olmadan emebilecek kadar sünek değildir

- Daha Yüksek Ağırlık: Kalıp setleri, daha sağlam taşıma ekipmanları gerektirir ve pres şemsiyelerine daha büyük yükler bindirir

- Sınırlı çekme mukavemeti: Başarısızlık riskine girmeden çelik kadar yüksek ani yükleri taşıyamaz

- Kırılma riski: Dökme demir, aniden ve şiddetli darbe yüklemesine maruz kaldığında çatlama veya kırılma riski taşır

Kırılganlık faktörü dikkatle değerlendirilmelidir. Gri dökme demir tekrarlı titreşimleri emmede mükemmeldir ancak çelik gibi ani aşırı yüklere karşı esneme özelliğine sahip değildir. Eğer operasyonunuzda kalıp hasarı veya yanlışlıkla aşırı yükleme riski varsa, bu özellik malzeme seçim sürecinizde dikkate alınmalıdır.

Gri Dökme Demir Kalıp Takımları için İdeal Uygulamalar

Dökme demir malzemenin gri dökme demirin benzersiz özellikleri belirli sac presleme senaryolarına tam olarak uyar:

- Safra işlemi için dört ayaklı kalıp takımları: Yüksek hızlı safra işlemlerinde maksimum stabilite ve titreşim kontrolü

- Büyük progresif kalıp tabanları: Uzun üretim döngüleri boyunca termal ve boyutsal stabilite

- Yüksek hacimli üretim: Titreşim sönümleme avantajlarının biriktiği yıllık 500.000'den fazla döngü gerektiren işlemler

- Hassas Kesme: Titreşim kaynaklı kalite değişimlerinin hurda veya yeniden işleme neden olduğu uygulamalar

- Kalın kesitli malzeme presleme: Malzeme ayrılması sırasında önemli darbe yükleri oluşturulan işlemler

Saf dışı çıkarma işleminiz en üst düzeyde titreşim kontrolü gerektiriyorsa ve yüksek hacimli üretim yapıyorsanız ve bu durum premium kalıp maliyetini haklı çıkarıyorsa, gri dökme demir çelik alternatiflerin ulaşamadığı bir performans sunar. Bu malzeme, presleme uzmanları arasında iyi nedenlerle ün kazanmıştır.

Ancak gri dökme demirden daha fazla tokluk istiyor, aynı zamanda çelikten daha iyi sönümleme özelliğine sahip olmak istiyorsanız ne olur? İşte bu noktada sünek dökme demir devreye girer ve her iki kategoriye de tam olarak uymayan uygulamalar için ikna edici bir orta yol sunar.

Dengeli Performans İçin Sünek Dökme Demir Kalıp Takımları

Daha fazla tokluk gerektiği ama yine de çeliğin sahip olmadığı titreşim sönümleme özelliğinin değerini bildiğiniz durumlarda ne yaparsınız? Bu noktada, SG dökme demir veya küresel grafitli dökme demir olarak da bilinen, dökme demir ile çelik kalıp setleri tartışmasında stratejik bir orta noktayı işgal eden, her iki malzeme grubunun özelliklerini bir araya getirerek özel üretim zorluklarını çözen düktile (küresel grafitli) dökme demire yönelirsiniz.

SG dökme demir ile dökme demir (özellikle gri dökme demir) arasındaki farkı anlamak, mikroskobik düzeyde neler olduğunu incelemekle başlar. Gri dökme demirde grafitlem pul halindeyken, düktile dökme demirde grafitlem küçük küreler veya nodüller hâlinde bulunur. Görünüşte küçük olan bu yapısal değişim, dramatik şekilde farklı mekanik davranışlara yol açar ve gri dökme demirin ya da çeliğin tam olarak uymadığı uygulama alanlarını açar.

Düktile Dökme Demir, Mukavemet ile Titreşim Sönümleme Arasındaki Boşluğu Kapatır

Birçok sac pres işleminin karşılaştığı zorlukları düşünün. Gri dökme demir titreşimi emmede mükemmeldir ancak aniden gelen darbelerde kırılabilir. Çelik şok yüklerini iyi taşır ancak tüm titreşimleri doğrudan kalıp seti boyunca iletir. Uygulamanızda orta düzeyde şekillendirme kuvvetleri ve ara sıra şok yüklemesi varsa ne olur? Bu iki uç çözüm de tam olarak işinizi görmez.

Tok dökme demirin nüver grafitle yapılmış yapısı cevabı sunar. Bu küresel grafitlemiş tanecikler hâlâ titreşim enerjisini emer—yalnızca gri dökme demirinkiler kadar etkili değildir. Ancak yuvarlak şekil, gri dökme demiri gevrek yapan gerilim yoğunlaşma noktalarını ortadan kaldırır. Sonuç nedir? Aşırı yüklemede kırılmak yerine bükülen, aynı zamanda hâlâ önemli sönümleme faydaları sunan bir malzemedir.

Dökme demir ile dökme çeliğin arasındaki fark, her birinin darbeye nasıl tepki verdiğini incelediğinizde en belirgin hâle gelir. Çelik aşırı yük altında plastik şekilde deformasyona uğrar. Gri dökme demir ise küçük bir uyarı ile kırılır. Tokluklu dökme demir (düktil demir) bu konuda çeliğe daha benzer; karakteristik titreşim emilimini korurken beklenmeyen darbeleri felaketle sonuçlanmadan emebilir.

Kalıp set uygulamalarında dökme demir ve dökme çelik özelliklerini karşılaştırırken, tok dökme demir (düktil demir) gri dökme demirden iki ila üç kat daha yüksek çekme mukavemeti değerleri sunar. Akma mukavemeti de benzer bir kalıp izler. Bu mukavemet avantajı, tok dökme demir kalıp setlerinin gri dökme demiri sınırlarının ötesine taşıyacak şekillendirme işlemlerini kaldırabileceği anlamına gelir.

SG Demirin Gri Dökme Demir ve Çelikten Daha Üstün Olduğu Durumlar

Sg dökme demir ile dökme demir karşılaştırması, tok dökme demirin açıkça kazandığı belirli senaryoları ortaya koyar. Kesme işleminin aniden gelen şokundan ziyade sürekli yük uygulayan çekmeler, bükülmeler ve şekillendirmeler gibi şekillendirme işlemlerini düşünün. Bu uygulamalar kesmeye göre daha az titreşim üretir ancak yine de bir miktar sönümlemeden faydalanır. Ayrıca metalin basınç altında akışının sürekli stresini taşıyabilecek kalıp setlerini gerektirir.

Şekillendirme işlemleri için iki sütunlu kalıp setleri, tok dökme demir için ideal bir uygulama alanıdır. Malzemenin mukavemet ve sönümleme özelliğinin birleşimi, yüklenme profilini tam olarak karşılar. Parça kalitesini ve pres bileşenlerini korumak için yeterli titreşim emilimi elde ederken, kırılma riski olmadan şekillendirme kuvvetlerine dayanacak kadar tok olur.

Orta ölçekli üretim serileri genellikle tokluklu dökme demir gibi döküm demir-çelik karışımlarını tercih eder. Yıllık 100.000 ile 500.000 çevrim arasındaki hacimlerde, yumuşak çeliğin sunduğunun ötesinde bir performansa ihtiyaç duyarsınız ancak gri dökme demirin son derece sönümleme kapasitesine ihtiyaç duymayabilirsiniz. Tokluklu dökme demir bu denge noktasını ekonomik ve mekanik olarak başarıyla karşılar.

Tokluklu Dökme Demir Kalıp Setlerinin Avantajları

- Daha yüksek çekme ve akma mukavemeti: Gri dökme demirden yaklaşık iki ila üç kat daha dayanıklıdır ve daha zorlu uygulamalarda kullanılmasına olanak tanır

- İyi işlenebilirlik: Gri dökme demire kıyasla biraz daha zor olsa da çelik alternatiflerine göre iyi işlenebilirlik sunar

- Daha iyi darbe direnci: Nodüler grafit yapısı, darbe altında kırılgan kırılma yerine plastik deformasyona izin verir

- Orta düzey titreşim sönümleme: Yapısal değişikliklere rağmen önemli ölçüde emilim özelliğini korur

- İyileştirilmiş yorulma ömrü: Uzun süreli üretim serileri boyunca gri dökme demirden daha iyi döngüsel yüklere dayanır

Düktil Demir Kalıp Setlerinin Dezavantajları

- Gri döküme göre daha maliyetli: Yüksek malzeme ve işleme maliyetleri başlangıç yatırımını artırır

- Gri döküm kadar sönümleme yapmaz: Küresel yapı, mukavemet kazanımı için bazı titreşim emilimini feda eder

- Daha hassas ısıl işlem gerektirir: Optimal özelliklerin elde edilmesi üretim sırasında dikkatli metalürjik kontrol gerektirir

- Sınırlı sayıda mevcuttur: Gri döküme kıyasla düktil demir hassas dökümleri konusunda uzmanlaşmış dökümcüler daha azdır

Düktil Demir Kalıp Setleri için İdeal Uygulamalar

Düktil demir, işletmeniz için ne zaman en mantıklı tercih olur? Şekillendirme uygulamanız aşağıdaki durumlarla ilgiliyse bu malzemeyi göz önünde bulundurun:

- Şekillendirme için iki gövdeli kalıp setleri: Şekillendirme kuvvetlerinin gri dökümden daha yüksek mukavemet gerektirdiği uygulamalar

- Orta ölçekli üretim: Dengeli özelliklerden faydalanarak yılda 100.000 ile 500.000 çevrim arasında çalışan süreçler

- Orta düzey darbe yüklemesi: Gri dökümün kırılmasına neden olabilecek ara sıra meydana gelen darbe olaylarının olduğu işlemler

- Derin çekme işlemleri: Ani şoklardan çok sürekli yüklemenin ön planda olduğu derin çekmeler ve karmaşık formlar

- Şekillendirme istasyonlu progresif matrisler: Farklı istasyonlarda farklı yükleme koşullarıyla karşılaşan delme ve şekillendirme işlemlerinin birleştiği takımlar

Döküm demir ile döküm çelik arasındaki fark, birinin mi diğerinin mi seçileceği sorunundan ziyade, tok dökümün geçerli bir üçüncü yol sunduğunun farkına varmak haline gelir. Gri dökümün sönümleme özelliği ile çeliğin dayanıklılığı arasında kalan işlemler için SG döküm ciddi şekilde değerlendirilmeye değer dengeli bir çözüm sunar.

Elbette, bazı uygulamalar ne sönümlemeye ne de dengeli performansa ihtiyaç duyar—öncelikle maksimum aşınma direnci gerektirir. İşte tam bu noktada, son derece dayanıklılık sunan takım çeliği kalıp setleri devreye girer ve yüksek fiyatlarını haklı çıkarır.

Maksimum Aşınma Direnci için Takım Çeliği Kalıp Setleri

Bazı sac presleme uygulamaları, malzemelerin karşı karşıya kaldığı zorlamalar karşısında normal malzemelerin dayanamayacağı şekilde kalıplara zarar verir. Abrasif yüksek mukavemetli çelikleri preslerken, mikron seviyelerde ölçülen toleransları korurken veya üretim partilerini on milyonlara taşıyorken—standart kalıp seti malzemeleri sınırlarına ulaşır. İşte bu durumda, takım çeliği kalıp setleri yüksek maliyetlerini haklı çıkarır.

Çelik ile dökme demir tartışmasında, takım çeliği sertlik ve aşınma direnci ölçeğinin en uç noktasını temsil eder. Demirden daha güçlü olan nedir, çelik mi? Gelişmiş malzemelerin yarattığı aşındırıcı etkiye karşı direnç açısından değerlendirildiğinde, takım çeliği kesin bir şekilde öne çıkar. Bu premium malzeme yatırımının hangi durumlarda ekonomik olarak mantıklı olduğunu inceleyelim.

Aşırı Aşınma Uygulamaları için Takım Çeliği Kalıp Setleri

1.000 MPa'nın üzerinde çekme mukavemetine sahip, geleneksel takımları hızla aşındıracak malzemeler olan ileri düzey yüksek mukavemetli çelik otomotiv panellerinin basıldığını düşünün. Ya da her binde bir inçin önemli olduğu 10 milyon adet hedefleyen bir üretim sürecini hayal edin. Bu tür senaryolar, zorlu koşullara dayanacak şekilde tasarlanmış kalıp seti malzemeleri gerektirir.

Takım çelikleri, dikkatle kontrol edilmiş metalürjisiyle itibar kazanır. Standart karbon çeliklerinin aksine, takım çelikleri, çelik matris içinde son derece sert karbür yapılar oluşturan krom, molibden, vanadyum ve tungsten gibi dengeli alaşımlar içerir. Bu karbürler, döküm demir ailesinin sunduğunun çok ötesinde abrasif aşınmaya direnç gösterir.

Dökme demirin grafit yapısı titreşim emiliminde üstün olsa da, bu aynı grafit içeriği aşındırıcı malzemelerin saldırmasına neden olan daha yumuşak bölgeler oluşturur. Takım çeliği ise döngü döngü malzeme kaybına karşı direnen düzgün bir sert yüzey sunar.

Isıl işlem esnekliği başka bir önemli avantajdır. Fonksiyonlarına göre takım çeliği kalıp bileşenlerini farklı sertlik seviyelerinde belirtebilirsiniz. Aşınma yüzeyleri 60-62 HRC'ye ulaşabilirken, tokluk gerektiren alanlar 50-54 HRC'de kalabilir. Bu uyarlanmış yaklaşım, tüm kalıp seti boyunca performansı en iyi şekilde optimize eder.

Aşındırıcı Malzemelerin Preslenmesi İçin Üstün Seçim

Takım çeliğinin önemli ölçüde daha yüksek maliyeti ne zaman gerçekten geri dönüş sağlar? Çelik ile demir arasındaki mukavemet farklarının gerçek üretim avantajlarına dönüştüğü şu özel senaryoları göz önünde bulundurun:

Aşındırıcı malzemelerin preslenmesi: Gelişmiş yüksek mukavemetli çelikler, paslanmaz çelikler ve yüzeyi oksit tabakalı veya kaplamalı malzemeler geleneksel takımlarda aşınmayı hızlandırır. Takım çeliğinin karbür açısından zengin yapısı bu aşındırıcı etkiye karşı direnç gösterir ve daha yumuşak alternatiflere kıyasla kalıp ömrünü önemli ölçüde uzatır.

Aşırı dar toleranslar: Boyutsal toleranslarınız aşınma kaynaklı sapmalara sıfır hata payı bıraktığında, takım çeliği diğer malzemelerin bozulmasına neden olacak üretim hacimleri boyunca kesme kenarlarını ve şekillendirme yüzeylerini korur. Havacılık bileşenleri sıklıkla bu kategoriye girer.

Kalıp seti ömrünün öncelikli olduğu durumlar: Bazı uygulamalarda değişimlerin ve bakım müdahalelerinin en aza indirilmesi için başlangıçtaki yatırım maksimize edilebilir. Üretim kesintilerinin maliyeti takım çeliği priminden fazla olduğunda, takım çeliğinin ekonomik olarak kullanılması mantıklı olur.

En zorlu uygulamalar için bazı üreticiler, kritik aşınma noktalarında sert karbür gömme parçaları belirtir. Takım çelinden daha da pahalı olmasına rağmen sert karbür, yalnızca takım çeliğinin dayanamadığı uygulamalarda kalıp ömrünü uzatan ve elmasa yaklaşan bir aşınma direnci sunar.

Takım Çeliği Kalıp Setlerinin Avantajları

- Olağanüstü aşınma direnci: En zorlu malzemelerden kaynaklanan aşındırıcılığa karşı dirençli yüzeyler oluşturmak için karbür oluşturan alaşımlar kullanılır

- Milyonlarca döngü boyunca hassasiyetini korur: Daha yumuşak malzemelerin aşınacağı uzun süreli üretim süreçlerinde boyutsal stabilite sağlar

- Belirli sertlikler için ısıl işleme uygun: Farklı kalıp seti bileşenleri ve uygulamaları için optimizasyon yapılabilmesini sağlayan özelleştirilebilir özelliklere sahiptir

- Üstün kenar tutma özelliği: Kesme ve delme bileşenleri, standart çelik alternatiflerine göre çok daha uzun süre keskinliğini korur

- Tahmin edilebilir aşınma desenleri: Üniform sertlik, beklenmedik arızalar yerine tutarlı ve yönetilebilir aşınma anlamına gelir

Takım Çeliği Kalıp Setlerinin Dezavantajları

- En yüksek malzeme maliyeti: Premium alaşımlar ve özel ısıl işlem başlangıç yatırımını önemli ölçüde artırır

- İşlemesi daha zordur: Yüksek sertlik, özel kesme takımları, daha düşük hızlar ve daha fazla işleme uzmanlığı gerektirir

- Döküm demirden daha az titreşim sönümleme: Yoğun, üniform yapı şok yüklerini emmek yerine iletir

- Onarım zorluğu: Metalürjik bütünlüğü korumak için kaynak ve modifikasyon özel prosedürler gerektirir

- Daha Uzun Teslim Süreleri: Geleneksel seçeneklere kıyasla üretim sürelerini uzatan özel malzemeler ve işlemler

Takım Çeliği Kalıp Takımları için İdeal Uygulamalar

Takım çeliğinin yüksek maliyeti, benzersiz özelliklerinin ölçülebilir getiri sağladığı uygulamalarda kullanılmasını gerektirir. Operasyonunuz aşağıdaki durumlardan birini içeriyorsa takım çeliği kalıp takımlarını düşünün:

- Hassas kesme kalıpları: Kesim kenarı keskinliğinin parça kalitesi ve çapak oluşumu üzerinde doğrudan etkili olduğu uygulamalar

- Yüksek Mukavemetli Çeliklerin Baskı ile Şekillendirilmesi: Geleneksel takımları hızla aşındıran gelişmiş otomotiv malzemeleri

- Uzay ve havacılık bileşeni üretimi: Tolerans spesifikasyonlarının ve malzeme izlenebilirliğinin premium takımlama gereğini haklı çıkardığı parçalar

- Aşırı yüksek hacimli üretim: Kalıp ömrünün baskın maliyet faktörü haline geldiği 5-10 milyon döngüyü aşan çalışma süreçleri

- Aşındırıcı malzeme presleme: Kaplama malzemeleri, paslanmaz çelikler veya aşınmayı hızlandıran pul (pas) tabakalı parçalar

Demir mi yoksa çelik mi daha güçlü sorusunun en net yanıtı, takım çeliği uygulamalarında bulunur. Döküm demir üstün sönümleme sunarken, gri demir titreşim emiliminde öne çıkar; ancak diğer malzemeleri yok eden öğütücü aşınmaya karşı uygun şekilde ısıl işlem görmüş takım çeliğinin eşleşmesi yoktur.

Elbette, her işlem takım çeliğinin yüksek fiyatını gerektirmez ya da haklı gösteremez. Prototip çalışmaları ve kısa üretim partileri için daha ekonomik bir yaklaşım genellikle iş açısından daha mantıklıdır. İşte bu noktada düşük karbonlu çelik kalıp setleri gündeme gelir.

Bütçeyle Çalışan İşletmeler İçin Düşük Karbonlu Çelik Kalıp Setleri

Yeni bir parça geliştiriyorsanız ve tasarımı onaylamadan önce önemli sermaye harcamadan hızlı bir şekilde kalıba ihtiyacınız varsa ne olur? Ya da premium malzemeleri haklı çıkarmayacak kadar kısa bir üretim partisi yürütüyorsanız? İşte bu noktada düşük karbonlu çelik kalıp setleri, dökme demir ile çelik kalıp setleri arasındaki tartışmada hak ettikleri yeri alır.

Düşük karbonlu çelik, gri dökümün sönümleme özelliğini geçemez veya takım çeliğinin aşınma direncini eşleştiremez. Ancak doğru uygulamalar için eşit derecede değerli bir şey sunar: erişilebilirlik. Bütçe kısıtlamaları kararları etkilediğinde ve uzun ömürlülükten daha çok esneklik önemli olduğunda, düşük karbonlu çelik pratik bir ilerleme yolu sunar.

Prototipleme ve Kısa Partiler için Düşük Karbonlu Çelik Kalıp Setleri

Çelik ile dökme demir arasındaki farkı anlamak, özellikle ürün geliştirme aşamalarında oldukça önem kazanır. Tasarımlar üzerinde çalışır, kavramları test eder ve geometriyi iyileştirirsiniz. Bu aşamada yüksek kaliteli kalıp seti malzemelerine yatırım yapmak genellikle mantıklı değildir—sadece birkaç yüz parça üretildikten sonra kalıbı değiştirmeniz veya hurdaya ayırmanız gerekebilir.

Bu noktada düşük karbonlu çelik öne çıkar çünkü hızlıca işlenebilir ve kolayca değiştirilebilir. Bir yönlendirme pimini mi taşımak istiyorsunuz? Mevcut deliği kaynakla doldurun ve yeniden delin. Şekillendirme geometrisinin ayarlanması gerektiğini mi fark ettiniz? Sertleştirilmiş takım çeliği veya gevrek dökme demirde pratik olmayan ya da imkansız olan değişikliklere düşük karbonlu çelik kolayca izin verir.

Geçici uygulamalar için hangisinin daha güçlü olduğunun sorulması asıl meseleyi kaçırır. Milyonlarca değil, onlarca veya yüzlerce parça üretirken mukavemet o kadar da önemli değildir. Asıl önemli olan, tasarım doğrulaması yapabilmeniz ve ileriye doğru hareket edebilmeniz için presinize fonksiyonel kalıpları hızlı bir şekilde alabilmektir.

Dökme demir çeliktir? Hayır—temelde farklı malzemelerdir. Ancak kısa süreli uygulamalar için yumuşak çelik, maliyetin sadece bir bölümünü ödeyerek yeterli performans sunar. Dayanıklılığı erişilebilirlik lehine tercih ediyorsunuz ve üretimde uzun süre kullanılmayacaksa bu tercih tamamen mantıklıdır.

Bütçe Kısıtlamaları Yumuşak Çeliği Akıllıca Bir Tercih Haline Getirdiğinde

Her imalat operasyonu kaynak kısıtlamalarıyla karşı karşıyadır. Yüksek kaliteli kalıp setlerine bağlanan sermaye, diğer iyileştirmeleri finanse edemez. Yumuşak çelik kalıp setleri, yüksek kaliteli malzemelerin gerçekten getiri sağladığı uygulamalar için bütçeyi serbest bırakır.

50.000 parçanın altındaki üretim miktarlarını göz önünde bulundurun. Bu hacimlerde, takım çeliğinin üstün aşınma direnci ya da dökme demirin sönümleme avantajları nadiren daha yüksek maliyetlerini haklı çıkarır. Kalıp seti, üretimden dolayı aşınmadan önce büyük olasılıkla tasarım değişiklikleri nedeniyle geçersiz hale gelir.

Dökme demir ile çelik karşılaştırması, başka bir pratik hususu daha ortaya koyar: teslim süresi. Hafif çelik kalıp setleri daha hızlı sevk edilir çünkü malzeme kolayca temin edilebilir ve özel kesici takımlara veya ısıl işleme gerek olmadan işlenebilir. Piyasa fırsatları hızlı tepki gerektirdiğinde, hafif çelik sizin üretim yapmanızı sağlarken rakipleriniz yüksek kaliteli malzemeler için bekler.

Hafif Çelik Kalıp Setlerinin Avantajları

- En düşük başlangıç maliyeti: Malzeme ve işleme maliyetleri dökme demir veya takım çeliği alternatiflerine göre önemli ölçüde düşüktür

- Kolayca temin edilebilir: Standart malzeme türleri her çelik tedarikçisinde stokta bulunur; bu da temin kaynaklı gecikmeleri ortadan kaldırır

- İşlemesi ve modifiye edilmesi kolay: Geleneksel kesici takımlar ve standart atölye uygulamaları tüm imalat işlemlerini gerçekleştirir

- Kaynak yapılabilir ve onarılabilir: Modifikasyonlar ve onarımlar özel proseslere gerek kalmadan basit kaynak yöntemleriyle yapılır

- En kısa teslim süreleri: Döküm atölyesi veya özel ısıl işlem gerektirmemesi üretim programınızı uzatır

Hafif Çelik Kalıp Takımlarının Dezavantajları

- Daha hızlı aşınma: Daha düşük sertlik, üretim döngüleri sırasında kılavuz yüzeylerin ve montaj alanlarının daha hızlı bozulmasına neden olur

- Daha düşük boyutsal stabilite: Malzeme tekrarlı yükler altında kayabilir veya distorsiyona uğrayabilir ve bu da zamanla hizalamayı etkiler

- Daha sık değişim gerektirir: Kısa ömür, uzun süreli üretim uygulamalarında daha yüksek maliyetlere yol açar

- Zayıf titreşim sönümleme: Şok yüklerini doğrudan kalıp seti üzerinden pres ve parçalara iletir

- Sınırlı ısı işlemi seçenekleri: Zorlu uygulamalarda ömrü uzatan sertlik seviyelerine ulaşılamaz

Hafif Çelik Matris Setleri için Uygun Uygulamalar

Hafif çelik, hız ve esnekliğin nihai performansın üzerinde öncelik taşıdığı durumlarda mantıklıdır. Durumunuz aşağıdaki kriterlerden birini içeriyorsa bu malzeme düşünülebilir:

- Prototip matris setleri: Üretim sınıfı malzemelere geçmeden önce tasarım doğrulama için ilk kalıp imalatı

- Kısa üretim partileri: Toplam parça maliyetlerinde kalıp maliyetinin baskın olduğu 50.000 parçadan küçük partiler

- Sık tasarım değişiklikleri: Düzenli olarak kalıp modifikasyonlarının yapıldığı, hâlâ gelişmekte olan ürünler

- İkincil İşlemler: Prim yatırım haklı olmayan işlemler için yardımcı ekipman

- Eğitim ve kurulum: Üretim kalitesinin kritik olmadığı durumlarda operatör eğitimi veya süreç geliştirme için kalıp setleri

Dökme demir ile çelik arasındaki fark, özellikle uzun süreli üretimde en belirgin hâle gelir. Kısa vadeli uygulamalar için yumuşak çelik, uygun fiyatlarla kabul edilebilir performans sunar. Anahtar, malzeme seçimini uygulama gereksinimlerine uygun hâle getirmektedir—yüksek kalite çözümler gerektirmeyen işler için gereğinden fazla mühendislik yapmamaktır.

Tüm kalıp seti malzeme seçenekleri artık ayrı ayrı değerlendirildiğine göre, bu bilgileri özel uygulamalarınız için net kararlara nasıl dönüştürebilirsiniz? Bir sonraki bölüm, hızlı referans için tasarlanmış kapsamlı bir karşılaştırma matrisinde her şeyi bir araya getirir.

Tam Kalıp Seti Malzeme Karşılaştırma Matrisi

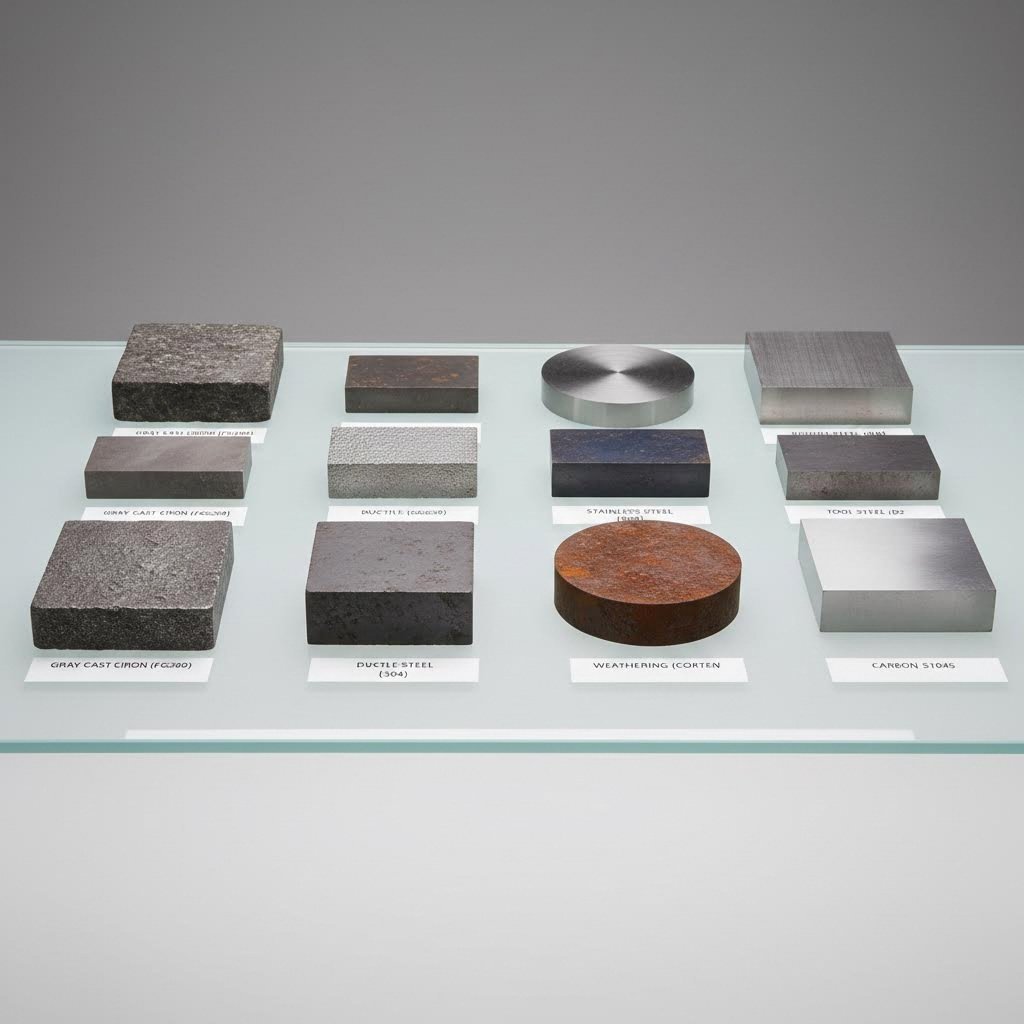

Her bir malzemenin güçlü ve zayıf yönlerini ayrı ayrı incelediniz. Şimdi pratikte karşınıza çıkan soru: hangisi gerçekten işletmenize uyuyor? Size bölümler arasında gidip gelme zahmeti vermek yerine, bu karşılaştırma, malzeme seçimiyle ilgili sorularla karşılaştığınızda başvurabileceğiniz karar vermeye hazır formatlarda bilgileri bir araya getiriyor.

Döküm demir ile çelik arasındaki farkın ne olduğunu—daha da özgün olarak, döküm demir ile döküm çelik arasındaki farkın ne olduğunu—yan yana gördüğünüzde anlamak kolay hale gelir. Karmaşıklığı doğrudan bir karşılaştırma yaparak aşalım.

Tüm Malzemeler Arasında Yan Yana Performans Karşılaştırması

Bu tablo, kalıp uygulamanız için hangi malzemenin uygun olduğunu belirleyen temel performans özelliklerini içermektedir. Döküm demir ile çelik arasındaki farkın yalnızca mukavemetle sınırlı olmadığını, aynı zamanda sönümleme, maliyet ve optimal konfigürasyonlar açısından da nasıl ortaya çıktığını gözlemleyin.

| Malzeme Türü | Titreşme Dökme | Aşınma Direnci | Maliyet Aralığı | En İyi Kalıp Seti Konfigürasyonu | İdeal Üretim Hacmi |

|---|---|---|---|---|---|

| Hassas Çelik | Düşük | Yüksek | $$-$$$ | İki-postalı, arkadan postalı progresif kalıplar | 100K-5M+ döngü |

| Gri Demir | Harika | Orta derecede | $$ | Boşaltma ve büyük kalıp tabanlı uygulamalar için dört sütunlu | 500K+ döngü |

| Sünek Dökme Demir | İyi | Orta-Yüksek | $$-$$$ | Şekillendirme işlemlerinde kullanılmak üzere iki sütunlu | 100K-500K döngü |

| Takım çeliği | Düşük | Harika | $$$$ | Herhangi bir konfigürasyon için hassas boşaltma | 5M+ döngü |

| Hafif Çelik | Düşük | Düşük | $ | Kısa seriler için herhangi bir konfigürasyon | 50K'den az döngü |

Her bir konfigürasyondaki kalıp plakası ve kalıp tabanı bileşenleri, malzeme seçimiyle birlikte farklı şekillerde etkileşime girer. Gri döküm kalıp tabanları boşaltmada oluşan tekrarlayan şokları emmede başarılıdır; buna karşılık hassas çelik kalıp plakaları ise progresif kalıpların gerektirdiği boyutsal ilişkileri korur.

Kalıp Seti Malzemesini Özel İşleminize Uygun Hale Getirme

Çelik mi daha güçlüdür, demir mi? Bu tamamen uygulamanız için gücün ne anlama geldiğine bağlıdır. Çekme mukavemeti çeliği, titreşim emilimi döküm demiri tercih etmenizi sağlar. Asıl soru evrensel olarak hangi malzemenin daha iyi olduğundan ziyade, hangi malzemenin özel probleminizi çözdüğüdür.

Malzemeleri işlemlere uygun hale getirmek için bu karar çerçevesini kullanın:

- Gri döküm demir seçin eğer: İşleminiz titreşim sönümlemeyi öncelikli kılıyorsa, yıllık 500.000'den fazla döngüyü aşan yüksek hacimli kesme işlemi yapıyorsanız, büyük kalıp tabanları için termal stabiliteye ihtiyacınız varsa veya yüzey kalitesi iletimli şokun en aza indirilmesine bağlıysa.

- Hassas çelik seçin eğer: Uygulamanız IATF 16949 sertifikasyonu gerektiriyorsa, dar toleranslara sahip karmaşık otomotiv bileşenleri üretiyorsanız, mühendislik desteği ve CAE simülasyonu desteğine ihtiyacınız varsa veya ardışık kalıplarınız istasyonlar arasında mutlak boyutsal tutarlılık gerektiriyorsa.

- Tok döküm demir seçin eğer: Şekillendirme işlemleriniz gri dökümden daha fazla dayanıklılık gerektiriyorsa, 100.000 ile 500.000 çevrim arasında orta ölçekli üretim yapıyorsanız, uygulamanız gri dökümün kırılmasına neden olabilecek ara sıra şok yüklemeyi içeriyorsa veya dengeli sönümleme ve mukavemet özellikleri gerekiyorsa.

- Takım çeliğini şu durumlarda tercih edin: Aşındırıcı yüksek mukavemetli malzemeleri zımbalıyorsanız, toleransların on milyonlarca çevrim boyunca korunması gerekiyorsa, aşınma direnci ek ücreti haklı çıkarıyorsa veya katı gereksinimlere sahip havacılık bileşenleri üretiyorsanız.

- Hafif çeliği şu durumlarda tercih edin: Üretim takımlarına yatırım yapmadan önce tasarımları prototip olarak üretiyorsanız, üretim miktarı 50.000 parça altında kalıyorsa, bütçe kısıtlamaları ömür kaygısını aşıyorsa veya hızlı teslimat süreleri ve değişiklik yapılabilme esnekliği gerekiyorsa.

Malzemelerin Zımbalama İşlemlerine Uyarlanması

Üretim hacminin ötesinde, zımbalama işleminin türü malzeme seçimini etkiler. Farklı işlemlerin malzeme seçimleriyle nasıl uyum sağladığı aşağıda açıklanmıştır:

Safra kesme işlemleri: Malzeme ayrılmasının ani kesilmesi ve şoku, mükemmel titreşim sönümleme gerektirir. Grafit pul yapısı, aksi takdirde presinize ve parçalarınıza aktarılacak olan enerjiyi emerek bu alanda gri dökme demir hakimdir. Aşındırıcı malzemeler veya aşırı hacimler için kesim kenarlarında takım çeliği kalıp bileşenleri bakım ömrünü uzatır.

Şekillendirme İşlemleri: Derin çekmeler, bükülmeler ve şekillendirmeler aniden gelen şok yerine sürekli yük bindirir. Sünek dökme demirin dayanım ve orta düzeyde sönümleme özelliğinin birleşimi bu uygulamalara oldukça uygundur. Boyutsal doğruluk, titreşim kontrolünden daha önemli olduğunda karmaşık otomotiv formları için hassas çelik kullanılır.

Derin çekme işlemleri: Derin çekmeler, malzemenin aniden ayrıldığı delme işleminden farklı şekilde kalıp setlerini zorlar—malzeme sürekli basınç altında akar. Sünek dökme demir bu tür sürekli kuvvetlere dayanabilirken yine de kısmi sönümleme faydası sunar. Çekme derinliği ve cidar kalınlığı toleransları kalite gereksinimlerini belirlediğinde hassas çelik üstün performans gösterir.

Adımlı Matlar: Çoklu istasyonlu kalıp, tek bir kalıp seti içinde kesme, delme ve şekillendirmeyi birleştirir. Bu karışık yükleme profili genellikle istasyon hizalamasını korumak için kalıp plakası yapısında hassas çeliğin tercih edilmesini sağlarken, bireysel istasyonlar belirli işlevlerine göre farklı malzemeler içerebilir.

Doğru malzeme seçimi, operasyonunuzun teknik gereksinimlerini ekonomik gerçeklerle dengeler. Yüksek performanslı malzemeler zorlu uygulamalarda avantaj sağlar ancak daha basit çözümlerin yeterli olduğu durumlarda kaynak israfına neden olur. Malzemeyi görevine göre seçin ve kalıp setleriniz üretiminizin talep ettiği performansı sunar.

Sac Kesme Uygulamanız İçin Son Öneriler

Teknik özellikleri incelediniz, avantajları ve dezavantajları değerlendirdiniz ve her kritik boyutta malzemeleri karşılaştırdınız. Şimdi ise bu bilgiyi, sac pres işleminizi iyileştirecek kararlara dönüştürmenin en önemli anı geldi. Döküm çelik malzeme en iyi hangi uygulamalar için uygundur? Gri dökme demir ne zaman yatırımını haklı çıkarır? Sonuçları tutarlı bir şekilde veren bir kalıp seti seçim sürecini nasıl uygularsınız?

Cevaplar, belirli üretim senaryonuunuza bağlıdır. Şimdilik öğrendiklerimizi sentezleyerek hemen uygulayabileceğiniz eyleme dönüştürülebilir öneriler haline getirelim.

Kalıp Seti Malzeme Karar Verme Çerçeveniz

Gri dökme demir ile çelik kalıp setlerini beş performans boyutunda değerlendirdikten sonra farklı üretim ortamları için net desenler ortaya çıkmaktadır. İşletmenizi en uygun malzeme seçeneğine nasıl eşleştireceğiniz aşağıda açıklanmıştır:

Sertifikasyon ve hassasiyet gerektiren otomotiv OEM işleri için: Mühendislik desteğiyle birlikte hassas çelik kalıp setleri, ileriye dönük en iyi yolunuzu temsil eder. IATF 16949 sertifikasyonu, CAE simülasyon desteği ve milyonlarca işlem boyunca boyutsal tutarlılığın bir araya gelmesi, otomotiv üreticilerinin talep ettiği her şeyi karşılar. Müşteriniz tedarikçilerinizi denetlediğinde ve belgelenmiş kalite sistemleri beklediğinde, sertifikalı ortaklardan gelen hassas çelik çözümleri hem ihtiyaç duyduğunuz performansı hem de evrakları sağlar.

Kalıp seti malzemelerini etkili bir şekilde kullanmayı anlamak, otomotiv uygulamalarının kalite sistemlerinde ödün verilmesine izin vermeyeceğini kabul etmek demektir. Birinci kademe müşterileriniz, sorunlar ortaya çıktığında izlenebilirlik, doğrulanmış süreçler ve mühendislik desteği bekler.

Yüksek hacimli saclama operasyonları için: Titreşim sönümleme işleminizin kalite sonuçlarını belirlediği durumlarda dökme demir hâlâ birinci tercih olmaya devam eder. Yıllık 500.000'den fazla çevrim yapan işlemler, dökme demirin olağanüstü şok emilimi, termal stabilitesi ve kendi kendine yağlama özelliğinden faydalanır. Malzemenin grafit pul yapısı çeliğin yapamadığını başarır—mekanik enerjiyi parçalarınıza ve presinize iletmek yerine ısıya dönüştürür.

Neden dökme demir delik açma işlemi için daha iyidir? Çünkü malzeme ayrılmasının ani kesme ve şok etkisi, dökme demirin en etkili şekilde emdiği tekrarlayan darbelerin tam olarak aynı türüne neden olur. Bu kuramsal bir durum değildir—deneyimli sac pres mühendislerinin en zorlu boşaltma uygulamaları için tutarlı şekilde dökme demir belirtmelerinin nedeni budur.

Dengeli şekillendirme uygulamaları için: İşletmeniz gri dökme demirin sunduğundan daha fazla tokluk gerektirdiğinde ancak çeliğin sahip olmadığı sönümleme özelliğini hâlâ önemli bulduğunda, tok dökme demir bu boşluğu doldurur. 100.000 ile 500.000 çevrim arasında orta ölçekli üretim, sürekli yüklenmeyle şekillendirme işlemleri ve ara sıra şok olaylarının yaşandığı uygulamaların tümü tok dökme demirin dengeli özellik profiline yöneliktir.

Aşırı aşınma direnci için: Abrasif yüksek mukavemetli malzemeleri basıyorsanız veya on milyonlarca adetlik üretim hedefliyorsanız, takım çeliği ek maliyetini haklı çıkarır. Bu uygulamalarda dökme çelik takım çeliğine kıyasla nedir? Dökme çelik iyi genel özellikler sunar ancak takım çeliğinin karbür açısından zengin yapısı diğer malzemelerin ulaşamadığı seviyede abrasif aşınmaya karşı direnç gösterir.

Prototipleme ve kısa seriler için: Bütçe ve teslim süresi ömürden daha önemli olduğunda, yumuşak çelik erişilebilirlik sağlar. Üretim kalıpları için üstün malzeme yatırımlarınızı saklayın—tasarımları hızlı ve ekonomik doğrulamak amacıyla yumuşak çeliği kullanın.

Doğru kalıp malzemesi en güçlü ya da en pahalı olan değil, üretim ömrünüz boyunca en iyi toplam değeri sunarken özel uygulama gereksinimlerinize tam olarak uyan seçenektir.

Sac Kesme Kalıplarınızı İyileştirmek İçin Sonraki Adımlar

Malzeme seçimi, kalıp seti optimizasyonunun yalnızca bir bileşenidir. Doğru mühendislik ortağı, hangi malzemeyi seçerseniz seçin performansı en üst düzeye çıkarabilir. Etkili bir şekilde ilerlemek için şu adımları izleyin:

Mevcut uygulamalarınızı denetleyin: Mevcut kalıp setlerinizi yukarıdaki karar çerçevesine göre gözden geçirin. Hafif çelik yeterli olacak yerlerde premium malzemeler mi kullanıyorsunuz? Hassasiyet gerektiren uygulamalarda gri döküm mü kullanıyorsunuz? Uyuşmazlıkları belirlemek, hemen optimize edilme fırsatları yaratır.

Gereksinimlerinizi nicelendirin: Üretim hacimlerini, tolerans özelliklerini, sacın işlendiği malzeme türlerini ve kalite red oranlarını belgeleyin. Bu spesifik bilgiler, tahmine dayalı seçimler yerine bilinçli malzeme seçimine olanak sağlar.

Nitelikli mühendislik desteğini devreye sokun: Karmaşık sac pres uygulamaları, malzeme bilimi ve pratik kalıp tasarımını aynı anda anlayan ortaklardan yararlanır. CAE simülasyonu, doğru malzeme spesifikasyonu ve üretim uzmanlığı, ilk vuruşta çalışan kalıplar sunmak için bir araya gelir.

Tam mühendislik desteğiyle hassas çelik çözümlerine öncelik veren üreticiler için Shaoyi'nin otomotiv sac pres kalıp kapasitesi gelişmiş simülasyonun sertifikalı kalite sistemleriyle buluştuğunda neler mümkün olduğunu göstermektedir. %93'lük ilk geçiş onay oranı ve en fazla 5 günde hızlı prototipleme, doğru ortağın üretimi hızlandırarak gecikmeler yerine ivme kazandırdığını gösterir. Uygulamanız IATF 16949 sertifikasyonu ve mühendislik uzmanlığı gerektirdiğinde, her ikisini birden sağlayan uzmanlarla çalışmak, zorlanan bir kalıp ile performans gösteren bir kalıp arasındaki farkı yaratır.

Tam yaşam döngüsü için plan yapın: İlk malzeme maliyeti sadece hikayenin bir kısmını anlatır. Bakım gereksinimlerini, beklenen değişim aralıklarını ve kalite sorunlarının üretim üzerindeki etkisini dikkate alın. Toplam sahip olma maliyeti zorlu uygulamalarda genellikle yüksek kaliteli malzemeleri tercih edilir—ancak bu tür uygulamalar gerçekten yüksek performans gerektirdiğinde geçerlidir.

Döküm demir ile çelik kalıp setleri arasındaki karar, sonunda işletmenizin gerçekte neye ihtiyaç duyduğuna dair samimi bir değerlendirmeye dayanır. Malzeme özelliklerini uygulama gereksinimleriyle eşleştirin, nitelikli mühendislik desteğiyle iş birliği yapın ve basım kalıplarınız üretiminizin bağımlı olduğu tutarlı performansı sağlayacaktır.

Döküm Demir ve Çelik Kalıp Setleri Hakkında Sık Sorulan Sorular

1. Kalıp setleri için döküm demir mi yoksa çelik mi daha iyidir?

Her ikisi de evrensel olarak daha iyi değildir—en uygun seçim uygulamanıza bağlıdır. Gri dökme demir, grafit pul yapısından kaynaklanan üstün titreşim sönümleme özelliği nedeniyle yüksek hacimli delme işlemlerinde öne çıkar. Özellikle CAE simülasyon desteği ile birlikte olan hassas çelik kalıp setleri, dar toleranslar ve IATF 16949 sertifikasyonu gerektiren otomotiv sac presleme işlemlerinde öncüdür. Dengeli mukavemet ve sönümlemeye ihtiyaç duyulan şekillendirme işlemlerinde ise tok dökme demir, her iki malzemenin avantajlarını birleştirir. Malzemenizi üretim hacmine, tolerans gereksinimlerine ve şok yüklenme koşullarına göre eşleştirin.

2. Dökme demir kalıp setlerinin bir dezavantajı nedir?

Gri dökme demir kalıp setlerinin temel dezavantajı, aniden gelen şok yükler altında kırılgan olmasıdır. Grafit pul yapısı normal çalışma sırasında mükemmel titreşim sönümleme sağlarken, beklenmedik darbeler altında çatlama veya parçalanmaya neden olabilecek gerilme birikim noktaları oluşturur. Dökme demir kalıp setleri ayrıca çelik alternatiflerine kıyasla önemli ölçüde daha ağırdır ve bu da daha sağlam taşıma ekipmanları gerektirir. Ayrıca, gri dökme demirin çekme mukavemeti çeliğe kıyasla sınırlıdır ve bu nedenle yüksek tepe şekillendirme yüklerinin olduğu uygulamalarda kullanımını kısıtlar.

3. Dökme demir ve dökmek çelik kalıp setleri arasındaki fark nedir?

Dökme demir kalıp setleri, titreşimi emen ve kendiliğinden yağlama özelliğine sahip grafit yapılar içerir ve bu da onları yüksek hacimli kesme işlemlerinde ideal hale getirir. Dövme çelik kalıp setleri daha yüksek çekme mukavemeti ve daha iyi darbe direnci sunar ve aşırı yüklemede kırılmak yerine bükülmeyi tercih eder. Çelik, sürekli yük altında daha sıkı boyutsal toleranslar sağlarken dökme demir üstün termal stabilite sunar. Çelik kalıp setleri değiştirilmeye ve kaynaklanmaya daha elverişlidir, oysa dökme demir, doğal bir yağlayıcı olarak davranan grafit içeriği sayesinde olağanüstü şekilde işlenebilir.

4. Dökme demirin üzerinde hangi durumlarda takım çeliği kalıp setlerini seçmeliyim?

Aşındırıcı yüksek mukavemetli malzemeleri bükmede, onlarca milyon döngü boyunca mikron düzeyinde toleransları korumada veya katı gereksinimlere sahip havacılık bileşenlerinin üretiminde kalıp takımlarında takım çeliği tercih edin. Takım çeliğinin karbür açısından zengin yapısı, dökme demirin daha yumuşak grafit içeriğine kıyasla aşındırıcı aşınmaya çok daha iyi direnç gösterir. Takım çeliği önemli ölçüde daha pahalıya mal olsa ve titreşim sönümleme özelliğinin düşük olması dezavantajı bulunsa da, aşınma direnci ve hassasiyet koruma ön plandaysa yatırımın haklı çıkmasına neden olur—özellikle gelişmiş yüksek mukavemetli çelik otomotiv panelleri için ya da 5-10 milyon döngüyü aşan üretim partilerinde.

5. Üretim hacmime göre doğru kalıp malzemesini nasıl seçerim?

50.000 parçanın altındaki prototip çalışmaları ve seri üretimler için yumuşak çelik, hızlı teslimat süreleri ve kolay modifikasyon imkanıyla en ekonomik çözümü sunar. 100.000-500.000 döngü arası orta ölçekli üretimler, tokluğunun dengeli olması ve sönümleme özellikleri nedeniyle dökme demir için uygundur. Yılda 500.000'in üzerinde döngüyü aşan yüksek hacimli kesmeler, gri dökme demirin üstün titreşim emme özelliğinden faydalanır. Sertifikasyon ve dar toleranslar gerektiren otomotiv OEM üretimi için mühendislik desteğiyle birlikte hassas çelik kullanılır. Aşındırıcı malzemelerin 5 milyon döngünün üzerinde basılması gibi ultra yüksek hacimli uygulamalarda, takım çeliğinin olağanüstü aşınma direnci en iyi toplam değeri sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —