Otomobil Parçaları için Bükme Teknikleri: Sac ve Boru için Mühendislik Hassasiyeti

Özet

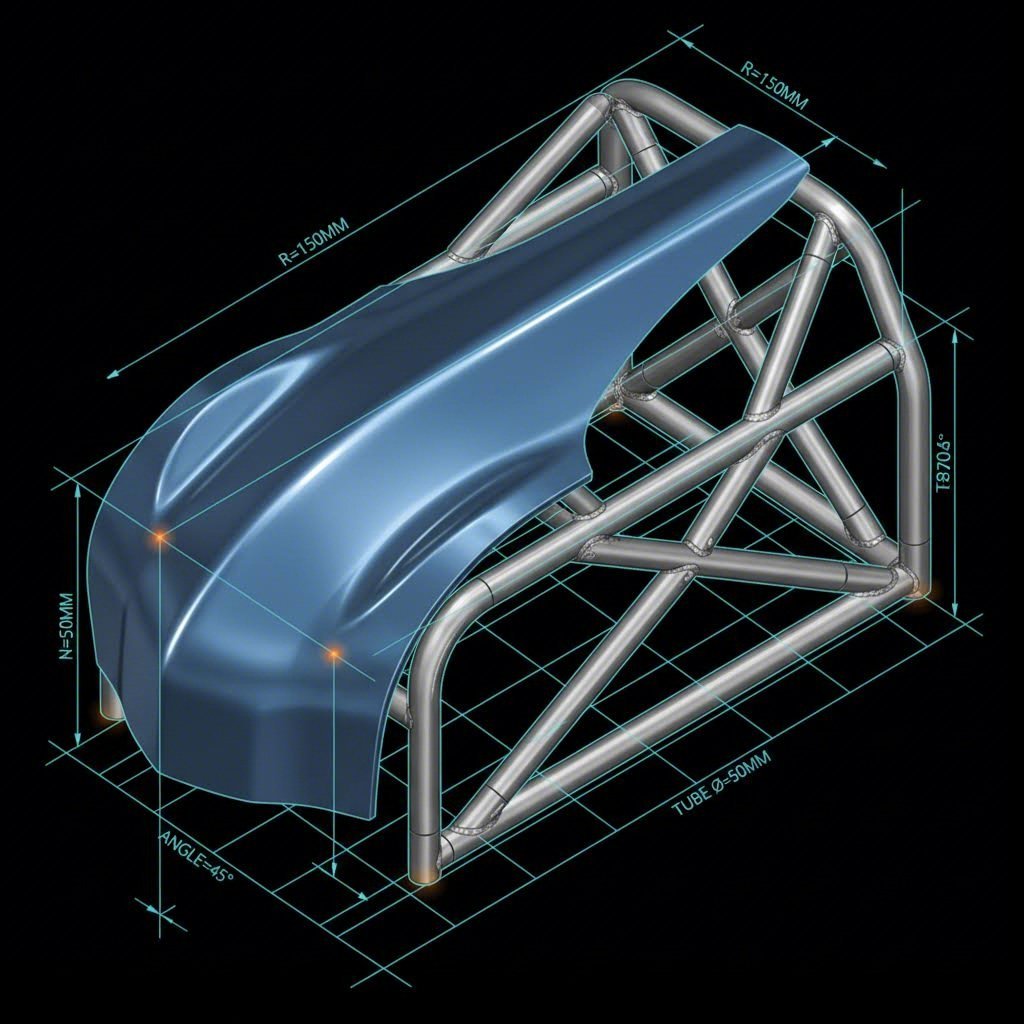

Otomotiv imalatı, otomobil parçaları için iki farklı kategorideki bükme tekniklerini ustaca kullanmayı gerektirir otomobil parçaları için bükme teknikleri : gövde panelleri ve yapısal braketler için sac metal şekillendirme ile egzoz sistemleri ve rol kepenkleri için boru bükme. Her iki alanda başarı, minimum Bükülme Yarıçapı , espring Geri dönüşü Telafisi , ve tane yönü gibi teknik değişkenler üzerinde hassas kontrol sağlamayı gerektirir.

Ev yapımı meraklıları için manuel bükme presleri ve kum torbası ile şekillendirme gibi erişilebilir yöntemler, restorasyon yamaları için profesyonel sonuçlar elde etmekte kullanılabilir. Ancak endüstriyel uygulamalarda, yük altında yapısal bütünlüğü korumak için CNC kontrollü pres bükme makineleri ve mandrel bükme cihazlarının tekrarlanabilirliği gereklidir. Bir tampon şekillendirmek mi olursa olsun ya da bir şasi imal etmek mi, doğru alaşım ve yöntemi seçmek dayanıklı bir parça ile kırılgan bir parça arasındaki farkı oluşturur.

Sac Metal Bükme: Gövde Panelleri ve Yapısal Bileşenler

Sac metal bükme, otomotiv restorasyonu ve imalatının temel taşını oluşturur. Bu işlem, basit L braketlerin imalatından başlayarak çamurluklar ve tekerlek tırtıkları için karmaşık bileşik eğrilerin oluşturulmasına kadar her şeyi kapsar. Temel amaç, malzemenin daneli yapısını kırılmadan doğrusal bir eksen boyunca plastik şekilde deform etmektir.

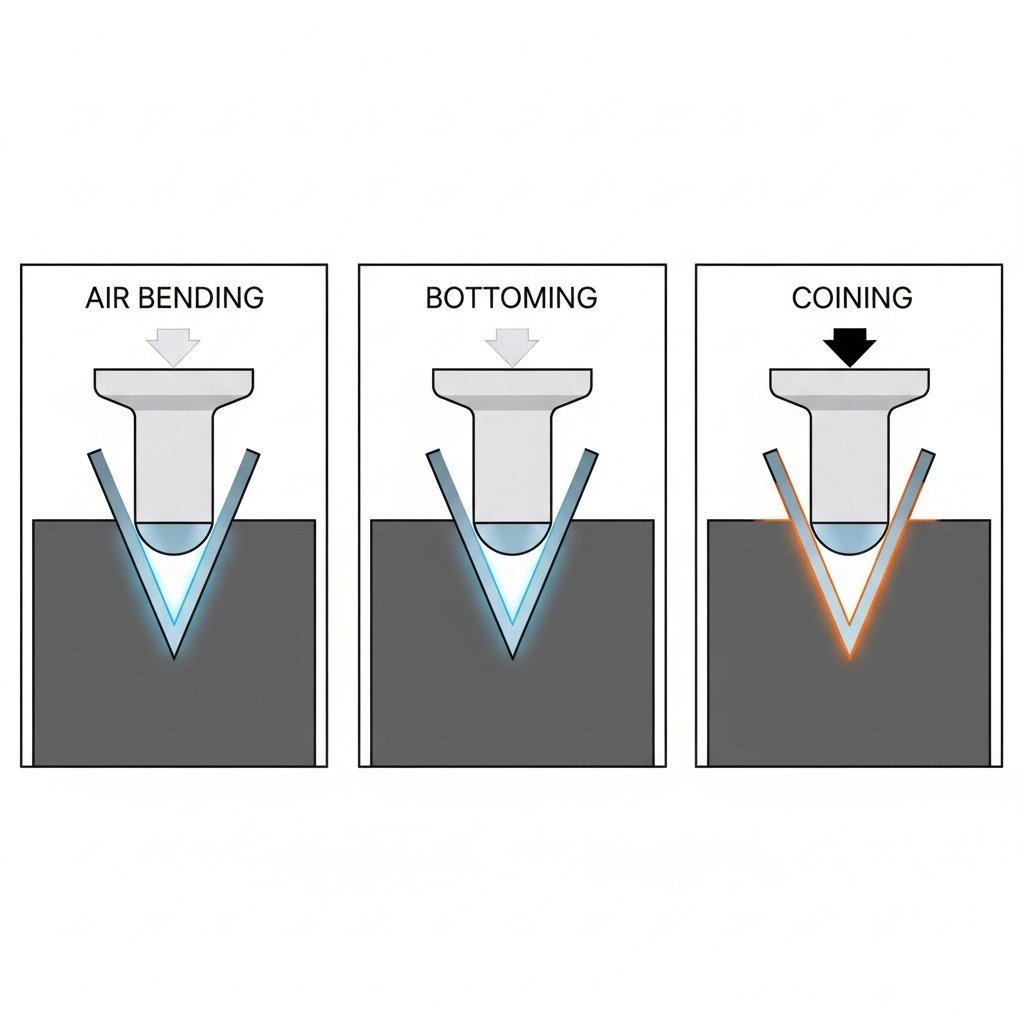

Çoğu otomotiv uygulaması için Press brake bending endüstri standardıdır. Bu yöntem, sac metali belirli bir açıyla bükmek amacıyla bir zımba ve matris seti kullanır. Pres freninin üç çalışma modunu anlamak, istenen tolerans ve büküm yarıçapını elde etmek açısından çok önemlidir.

Pres Fren Yöntemleri: Hassasiyet ve Kuvvet

- Hava eğme: En çok yönlü ve yaygın tekniktir. Zımba, sacı V-matrisine iter ancak sacı alt kısmına karşı tam olarak sıkmaz. Büküm açısı, zımbanın ne kadar derine indiğine göre belirlenir. Daha az tonaj gerektirir ve yaylanmayı telafi etmek amacıyla "aşırı bükme" yapılmasına izin verir; bu da onu değişken otomobil parçaları için ideal hale getirir.

- Alt Bükme (Bottoming): Bıçaklama, levhayı V-çakma geometrisine sıkı sıkıya uymaya zorlar. Bu, yay geri dönüşünü azaltır ve hava bükümünden daha yüksek hassasiyet sunar, ancak her açı için daha fazla güç ve özel alet gerektirir.

- Kaplama: Yüksek tonlukta bir yöntem, yumruk metalin nötr eksenine nüfuz ederek aşırı basınç altında inceltilmesini sağlar. Bu da "kötü" bir eğilime neden olur ve springback'i tamamen ortadan kaldırır. Kesinlikle eşsiz olsa da, maliyeti ve araç aşınması nedeniyle standart gövde için nadiren kullanılır.

Kavşaklar için Rulo Eğme

Tekerlek kemerleri, şanzıman tünelleri veya kapot derileri gibi büyük kavisli bileşenler üretirken, baskı frenleri yetersizdir. Kaydırma bükme metalyi yavaş yavaş eğirmek için üç tekerlekli bir sistem (piramid kurulum) kullanır. Merkezi ve dış rulolar arasındaki mesafeyi ayarlayarak, üreticiler, artan basınç frenleme ile ilişkili "kink çizgileri" olmadan pürüzsüz, tutarlı bir yarıçap elde edebilirler.

| Yötem | En Uygun Kullanım Alanı | Hassasiyet | Maliyet/güç |

|---|---|---|---|

| Hava Bükümü | Genel destekler, şasi panelleri | Orta derecede (Springback hassas) | Düşük Tonaj / Düşük Kalıp Maliyeti |

| Altta Tam Bitiş | Hassas yapısal parçalar | Yüksek | Orta Tonaj |

| Madeni Para Basma | Kitle üretimi yapılan OEM klipsleri/parçalar | Çok Yüksek (Sekme Yok) | Yüksek Tonaj / Yüksek Aşınma |

| Kaydırma bükme | Tamponlar, tüneller, kıvrımlı eğriler | Değişken (Operatöre bağlı) | Düşük Kuvvet / Özel Makine |

Boru Bükme: Egzozlar, Rulolar ve Fren Hortumları

İçi boş boruları bükme işlemi benzersiz bir zorluk çıkarır: dış duvar uzanır ve incelirken, iç duvar sıkışır ve kalınlaşır. Uygun desteklenmediğinde bu gerilim, borunun ovalleşmesine (basıklık), kıvrım veya kırışıklık oluşmasına neden olur. Otomotiv performansında özellikle manifoldlar, egzozlar ve güvenlik kafesleri için borunun iç hacmini ve yapısal profilini korumak vazgeçilmezdir.

Rotary Draw ile Ram Bükümü

Ram bükme (veya Kompresyon Bükümü) birçok düşük bütçeli susturucu atölyesinde kullanılan yöntemdir. Hidrolik bir piston, iki dış rulmanla desteklenen boruya bir kalıp iter. Ucuz ve hızlı olmasına rağmen genellikle boruyu hafifçe ezerek hava akışını kısıtlar ve yapısal dayanımı azaltır. Genellikle roll bar kafesler veya yüksek performanslı manifoldlar için uygun değildir.

Döner Çekme Bükme profesyonel standarttır. Boru döner bir büküm kalıbına sabitlenir ve etrafına doğru çekilir. Bu yöntem sabit bir eksen yarıçapı (CLR) korur ve şasi işleri için gerekli olan temiz, tekrarlanabilir bükümleri üretir.

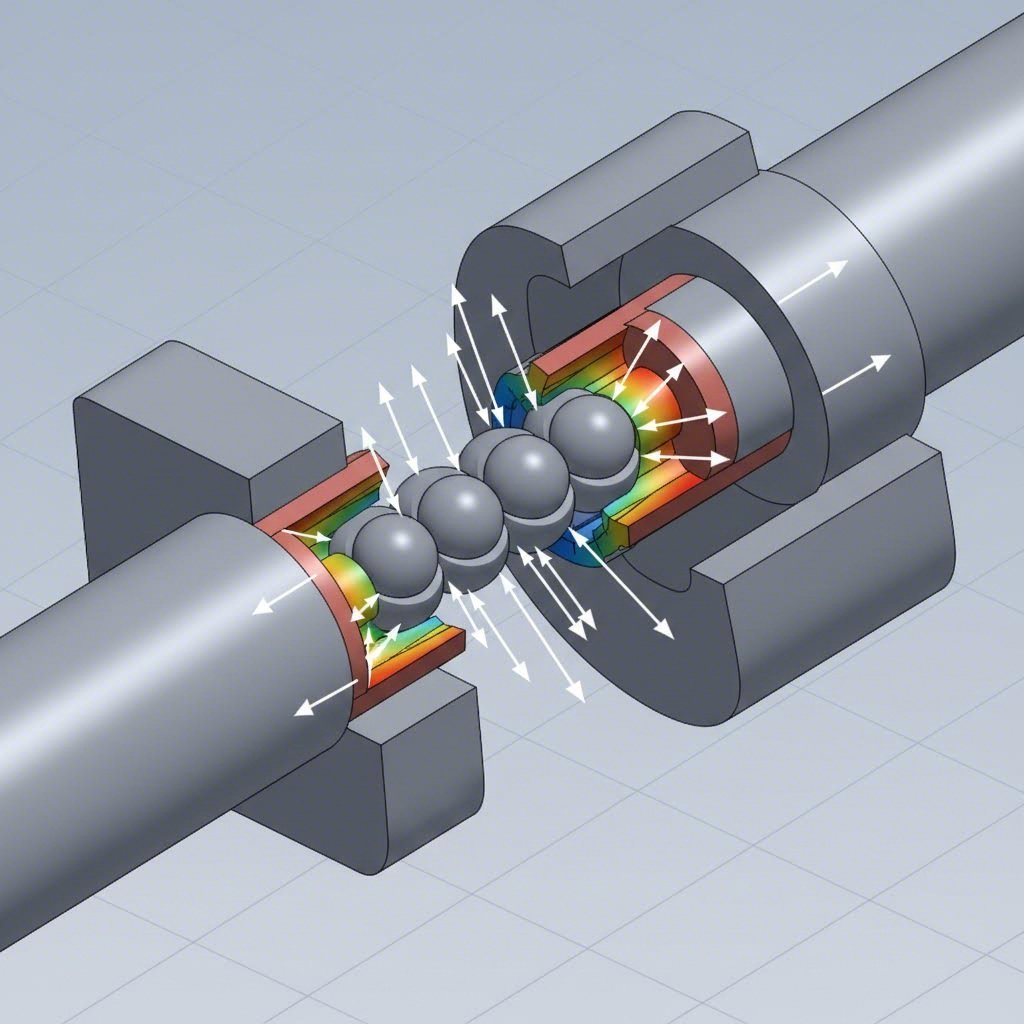

Mandrel'in Rolü

İnce cidarlı paslanmaz çelik veya alüminyumda yüksek kaliteli büküm için bir Mandrel büküm sırasında tüpün içine yerleştirilen katı bir çubuk veya birbirine bağlı bağlantı dizisidir i̇ç kısım büküm sırasında tüpün içine

- Yapısal Destek: İç duvarları destekleyerek buruşmayı veya kırışmayı önler.

- Akış Verimliliği: Tüpü tamamen yuvarlak tutarak mandrel büküm, maksimum egzoz gazı hızını sağlar.

- Estetik: Yüksek kaliteli manifold ve emme sistemlerinde görülen pürüzsüz, kırışıklık içermeyen bükümleri üretir.

Profesyonel tavsiye: Kafes boruları (DOM çeliği veya Chromoly) bükerken yetkili kuruluşun kurallarını (örneğin FIA, NHRA) doğrulayın. Çoğu kırışık bükümü yasaklar ve gerilim odaklarını önlemek için belirli minimum büküm yarıçapları (genellikle boru çapının 3 katı) gerektirir.

Büküm Bilimi: Tasarım ve Malzeme Hususları

Otomobil parçalarında büküm tekniklerini ustalaşmak, kasıftan çok matematikle ilgilidir. Metalin fiziksel özelliklerini göz ardı etmek, flanşlarda çatlama ve uymayan parçalara neden olur.

Minimum Bükülme Yarıçapı

Her metalin dış lifleri yırtılmadan önce bükülebileceği bir sınır vardır. Buna Minimum Bükülme Yarıçapı . Hafif çelik için genel kural olarak, yarıçap malzeme kalınlığına en az eşit olmalıdır (1T). Alüminyum için, özellikle 6061-T6 gibi daha sert alaşımlar, çatlama riskini önlemek amacıyla yarıçapın 3x-4x kalınlıkta olması gerekebilir. Alüminyumun tavlanması (yumuşatmak için ısıtılıp soğutulması), daha dar bükümlere izin verebilir.

Esneme ve K-Faktör

Metal hafızaya sahiptir. Büküm sonrası, orijinal şekline kısmen geri döner. Buna Bahar geri dönmesi . 90 derecelik bir büküm, bu elastik geri dönüşü telafi etmek amacıyla 92 veya 93 derece bükülerek yapılabilir. Modern şasilerde kullanılan yüksek mukavemetli çelikler, hafif çeliğe kıyasla çok daha fazla esneme gösterir.

Boyutsal doğruluğa ulaşmak için imalatçılar K-faktör , nötr eksenin konumunu tanımlayan bir oran (metalde ne sıkışan ne de uzayan kısım). K-Faktörü kullanarak doğru büküm payını hesaplamak, son parça boyutlarının CAD çizimleriyle tam olarak eşleşmesini sağlar.

Mesleğin Araçları: Kendin Yap vs. Profesyonel Ekipman

Otomotiv metal şekillendirmeye giriş engeli birçok kişinin düşündüğünden daha düşüktür ancak kendin yap ekipmanları ile endüstriyel üretim arasında büyük bir fark vardır. Ekipman seçiminiz, hızınızı, tekrarlanabilirliği ve işleyebileceğiniz maksimum kalınlığı belirler.

Kendin Yap Üreticinin Seti

Restorasyon meraklıları ve özel mekanikçiler için tekil parçalar genellikle el yöntemleriyle üstün kontrol sağlanır:

- Manuel Pres Bükme Makinesi: Basit kaldıraçla çalışan pres bükme makineleri, yama panelleri gibi hafif sac metalleri işleyebilir.

- Daraltıcı/Uzatıcı: Pencerelerin çerçeveleri gibi bileşik eğrileri oluşturmak için metal kenarını mekanik olarak daraltarak veya uzatarak yapılan işlemler için gereklidir.

- Çekiç ve Dolly: Sac metal yüzeyini düzeltmenin ve konturları düzeltmenin temel yöntemi.

- Mengene ile Bükme: Yumuşak çeneler ve tokmak kullanarak sağlam bir masa mengenesi, küçük braketler için etkili bir şekilde "sıfır maliyetli" büküm aracıdır.

Endüstriyel Üretime Ölçekleme

Prototiplemeden seri üretime geçildiğinde teknikler, elle işlemeden otomatik yüksek tonajlı preslemeye dönüşür. Endüstriyel tesisler, karmaşık çoklu büküm dizileri için CNC Pres Büküm makinelerini ve yüksek hacimli üretimi daha verimli hale getirmek için hidrolik presleme makinelerini kullanır.

Projeniz ölçeklenebilir katı kalite standartları gerektiriyorsa, uzman bir üreticiyle iş birliği yapmak genellikle mantıklı sonraki adımdır. Şirketler gibi Shaoyi Metal Technology iATF 16949 sertifikalı bileşenler sunmak için 600 tona kadar pres kapasitesinden yararlanan kapsamlı presleme çözümleri sağlar. Kontrol kolları ya da yapısal alt çerçeveler gibi parçalara ihtiyacınız olsun, bu şirketler hızlı prototipleme ile milyonlarca seri üretim parçası arasındaki boşluğu doldurur.

Sonuç

Otomotiv uygulamaları için metal şekillendirme sanatı, tekniği bileşenin işlevine uyumlandırmaktan geçer. Bir ram-bükülmüş egzoz borusu bir tarım kamyonu için yeterli olabilirken, pist odaklı bir şasi döner çekme bükme hassasiyetini gerektirir. Benzer şekilde, estetik bir kaporta paneli kayar makarada pürüzsüz bir yüzey isterken, yapısal bir süspansiyon braketi pres frende belirlenmiş doğruluğa dayanır.

Yeni başlayan bir imalatçı için yolculuk, malzeme sınırlarını anlamakla başlar — minimum büküm yarıçapına saygı duymak ve yaylanmayı önceden tahmin etmekle. Elde bir sac tamiri yaparken de olsanız ya da seri üretim için bir CNC pres fren programlarken de olsanız fiziksel kurallar aynıdır. Doğru malzemeyle başlayın, paylarınızı hesaplayın ve güvenlik ile performansı garanti edecek bükme yöntemini seçin.

Sıkça Sorulan Sorular

pres fren bükmenin üç ana türü nedir?

Üç ana teknik şunlardır Hava Bükümü , Altta Tam Bitiş , ve Madeni Para Basma hava bükme, esnekliği ve daha düşük kuvvet gerektirmesi nedeniyle en yaygın yöntemdir. Altta oturma (bottoming), sacı matris karşı baskılayarak daha yüksek hassasiyet sunar. Para basma (coining) ise metalin üzerine matris şeklini kazımak için aşırı basınç kullanır ve yaylanmayı tamamen ortadan kaldırır.

otomobil egzoz borularını bükmek için en iyi teknik nedir?

Mandrel Bükme otomotiv egzoz sistemleri için en iyi teknik olarak kabul edilir. Bükme sırasında tüpün içine bir destek çubuğu (mandrel) yerleştirerek borunun ezilmesini veya buruşmasını önler. Bu, borunun sabit çapını koruyarak egzoz gaz akışını optimize eder ve motor performansını maksimize eder.

alüminyum, otomobil parçaları için büküldüğünde neden sıkça çatlar?

Alüminyumun çatlamasının temel nedeni bükme yarıçapının çok dar olmasıdır veya alaşım çok sertse (T6 temper gibi). Hafif çeliğin aksine alüminyumun sünekliği daha azdır. Çatlamanın önüne geçmek için, malzeme kalınlığının genellikle 3-4 katı kadar büyük bir büküm yarıçapı kullanın, tane yönüne paralel değil de dik olarak bükün ya da karmaşık şekiller için tavlanmış (daha yumuşak) alüminyum türlerini kullanın.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —