dövme Piston Malzemesi 4032 vs 2618: Hangi Alaşım Sizin İçin Dayanır?

Yapınızın Karakterini Belirleyen Piston Alaşım Kararı

Her yüksek performanslı motor inşası sonunda aynı noktaya gelir: hangi dövme piston malzemesi sizin uygulamanızda dayanacak? 4032 ve 2618 pistonlar arasında yapılan seçim sadece teknik bir özellik değil—motorunuzun ömrünü, maksimum güç sınırını ve uzun vadeli bakım gereksinimlerini doğrudan etkileyen bir karardır. Doğru seçim yaparsanız, yapınız yıllarca kusursuz çalışır. Yanlış yaparsanız erken aşınma, maliyetli yeniden inşalarla veya daha kötüsüyle karşı karşıya kalırsınız.

Piston Alaşımınızı Seçmenizin Düşündüğünüzden Daha Fazla Önemi Var

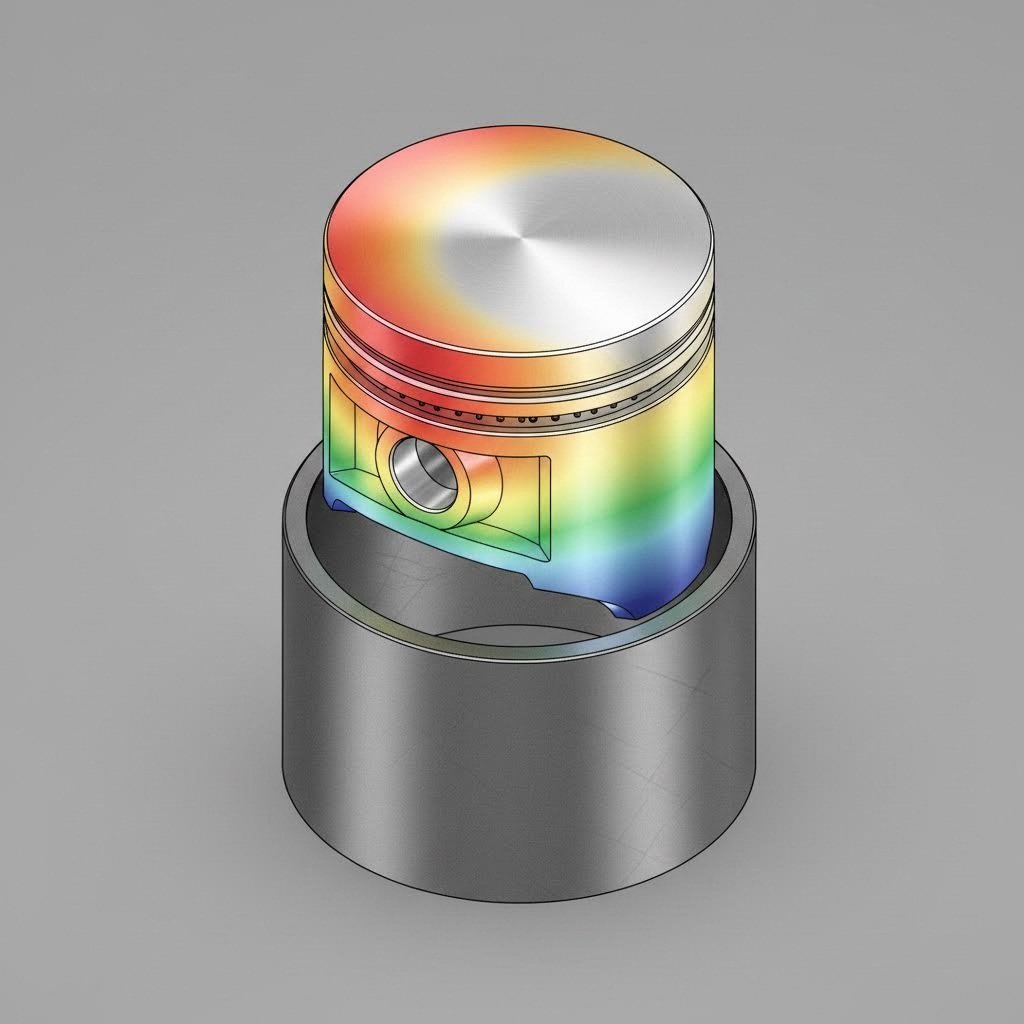

Pistonlar, herhangi bir motorun içindeki en zorlu koşullardan bazılarına maruz kalır. Şuna göre JE Pistons , bu bileşenler 1.000°F'yi aşan şiddetli patlamalara maruz kalır ve hemen ardından emme strok sırasında soğuk hava patlamalarına maruz kalır. Silindir duvarlarının içinden geçmelerini engelleyen devasa kuvvetlere direnirken farklı hızlarda hareket eder. Artırılmış basınç veya agresif zamanlamayı bu denkleme eklemeyi hayal edin.

2618 ve 4032 pistonları karşılaştırırken, bu ekstrem koşulları ele alma konusunda temelde farklı iki yaklaşımı karşılaştırıyorsunuz. Biri boyutsal kararlılık ve sessiz çalışma önceliği sunarken, diğeri en sert istismarlara karşı hayatta kalma uğruna incelikten fedakarlık yapar. Her ikisi de evrensel olarak "daha iyi" değildir—ancak belirli motor projeniz için kesinlikle doğru bir tanesi vardır.

Yanlış Seçimin Gizli Maliyeti

Çoğu inşaatçı çok geç fark ediyor ki: piston malzemesini gerçek kullanım durumunuza uygun şekilde seçmemek, zamanla artan sorunlara yol açar. Yüksek turbo basıncı uygulamaları için 4032 alaşımını seçerseniz, patlama olayları sırasında çatlama riskiyle karşı karşıya kalırsınız. Günlük sürüş için 2618 alaşımını seçerseniz, soğuk kalkış gürültüsü, hızla artan halka aşınması ve daha sık motor tamiriyle yaşamak zorunda kalırsınız. Piston malzemesi seçimi, motorun davranışını her yönüyle etkiler — motoru çalıştırdıktan sonra ne kadar çabuk gaz verebileceğinizden, bir yenileme gerektirmeden kaç tane pist yapabileceğinize kadar.

Bunu şu şekilde düşünün: bir Mustang GT'nin 0-60 hızlanışı, sıcaklıklar hâlâ yükselmekteyken ilk saniyelerde pistonlara ciddi stres uygular. Geçiş dönemi koşullarında özellikle bu tür durumlarda, uygun olmayan alaşım ve yanlış boşluklar sorunlara neden olabilir.

Pazarlama İddialarının Ötesinde: Asıl Fark Nedir

Dövme piston alaşımlarını konu alan çoğu içerik iki kampa ayrılır. Saf olarak metalürjik özelliklere odaklanan, ilginç ancak pratik uygulamalardan kopuk kuramsal karşılaştırmalar bulabilirsiniz. Ya da teknik özelliklerden yoksun, daha çok anekdotik deneyimlere dayalı tutkun forum tartışmalarıyla karşılaşabilirsiniz. Bu kılavuz her iki bakış açısını da birleştirir.

Bu karşılaştırma boyunca, somut 'türbo şarjlı karşı doğal emiş' önerilerinin çok ötesine geçerek, piston-duvar aralığı spesifikasyonlarını, alaşımlar arasındaki alıştırma prosedürü farklılıklarını ve platforma özel önerileri ele alacağız. Hafta sonu aracı mı yoksa saf yarış makinesi mi inşa ediyorsanız, bu alaşımlar arasındaki gerçek farkları anlamak, piston seçiminizin hayal ettiğiniz değil, aslında ne amaçladığınızla uyumlu olmasını sağlar.

Dövme Piston Alaşımlarını Nasıl Değerlendiriyoruz

4032 alüminyum ile 2618 alüminyum karşılaştırması, sadece teknik özelliklere bakarak yapılamaz. Bu alaşımlar ısı, gerilim ve uzun süreli kullanımda farklı şekillerde davranır ve bunu anlamak için yapılandırılmış bir değerlendirme çerçevesi gerekir. Uygulamaya özgü önerilere geçmeden önce, motorunuz için dövme piston malzemesi seçerken gerçekten önemli olan beş temel kriteri belirleyelim.

- Termal Genleşme Özellikleri: Sıcaklık arttıkça pistonun ne kadar büyüdüğü, doğrudan piston-duvar aralıklarını ve soğuk çalışma davranışını belirler.

- Silisyum İçeriği ve Metalurjik Etkisi: Silisyum yüzdesi, genleşme oranlarını, aşınma direncini ve sünekliği temel düzeyde değiştirir ve bu da alaşımlar arasındaki temel farktır.

- Çalışma Sıcaklıklarında Çekme Mukavemeti: Malzemenin yüksek sıcaklıklarda yapısal bütünlüğünü ne kadar iyi koruduğu, yüksek gerilim uygulamalarında hayatta kalma süresini belirler.

- Isı Dağıtımı İçin Termal İletkenlik: Alaşımın yanma yüzeylerinden ısıyı uzaklaştırabilme yeteneği, halka yatağı sıcaklıklarını ve genel dayanıklılığı etkiler.

- Aşınma Deseni Ömrü: Halka kanallarının, eteklerinin ve pim deliklerinin normal çalışma koşullarında ne kadar hızlı bozulduğu, bakım aralıklarını ve uzun vadeli güvenilirliği belirler.

Termal Genleşme: Birincil Farklılaştırıcı

Pistonların neden yapıldığını ve bunun neden önemli olduğunu merak ediyorsanız, termal genleşme hikayenin büyük kısmını anlatır. JE Pistons'a göre, 2618 bir piston, benzer bir 4032 versiyonundan yüzde 15 daha fazla genleşir. Bu küçük bir fark değil—her alaşımın nasıl takılması ve kullanılması gerektiğini temelden değiştirir.

Daha yüksek genleşme oranları, soğuk durumlarda daha gevşek boşluklara neden olur. Daha gevşek boşluklar, soğuk çalışmalarda ve uzatılmış ısınma dönemlerinde duyulabilir piston şaplak sesi anlamına gelir. Günlük kullanım aracı için bu önemli bir etkendir. Ancak pit çıkışından önce çalışma sıcaklığına ulaşan özel bir yarış motoru için bu durumun önemi yoktur. Soğutma sisteminizdeki bileşenler—standart bir yapı kullanıyor olmanız ya da yükseltilmiş bir CSF radyatörü tercih etmeniz fark etmeksizin—bu sıcaklıkları dengelemek için çalışır ancak alaşımın doğasında var olan genleşme davranışı, temel boşluk gereksinimlerini belirler.

Silisyum İçeriği ve Gerçekten Ne İşe Yaradığı

İşte metalürji burada ilginç hale geliyor. 4032 alüminyum yaklaşık olarak %11-12 silisyum içerirken, 2618 alüminyum sadece %0,8-1,2 oranında silisyum taşır. Bu küçük bir formülasyon değişikliği değil—piston tasarım felsefesine tamamen farklı bir yaklaşımdır.

Silisyum atomları alüminyum matrisine entegre olur ve malzemenin ısıtıldığında ne kadar genleşebileceğini fiziksel olarak sınırlandırır. Olduğu gibi Smith's High Performance 4032'deki yüksek silikon içeriğinin, üretilen pistonları 2618'e göre daha dayanıklı ve hafif yapmasının nedenini açıklar. Ancak aynı silikon içeriği, malzemenin genel sünekliğini azaltır; bu da pistonun vuruntu gibi yüksek darbe yüklerine karşı direncinin azalması anlamına gelir.

Şöyle düşünün: silikon alaşımın boyutsal olarak kararlı olmasını sağlar ancak şok yüklemeler altında daha gevrek hale gelmesine neden olur. 2618'in düşük silikon içeriği, çatlamadan darbeleri emebilen daha plastik bir piston oluşturur—ancak bunun bedeli olarak termal genleşmenin artması ve aşınma direncinin azalması görülür.

Isı Altında Mukavemet: Gerçek Çalışma Koşulları

Teknik özellik sayfasındaki çekme mukavemeti değerleri sadece kısmen bilgi verir. Asıl önemli olan, her bir alaşımın oda sıcaklığındaki laboratuvar koşullarında değil, gerçek çalışma sıcaklıklarında nasıl performans gösterdiğidir.

2618 alaşımı, yüksek sıcaklık dayanıklılığından ötürü uzun süre açık gaz yarışlar için tercih edilen seçim haline gelmiştir. Sürekli yüksek yük altında çalışma sırasında yanma sıcaklıkları yükseldiğinde, 2618 alaşımı 4032'ye göre yapısal bütünlüğü daha iyi korur. Ancak, 4032 alaşımı orta sıcaklıklarda 4000 serisindeki tüm alüminyum alaşımlar arasında en yüksek çekme dayanıklılığına sahiptir ve uzun süre aşırı ısıya maruz kalmayan sokak uygulamaları için olağanüstü güçlü hale getirir.

Halk kanal aşınması bu farklılıkları pratik olarak göstermektedir. Tipik sokak koşullarında 4032 piston, kat edilen mesafe boyunca uygun halk kanal boşluğunu ve conta özelliğini daha uzun süre korur. Ancak, pistonlar önemli aşınma gelişmeden önce nihai güç için değiştirilen yarış uygulamalarında, 2618'in azalmış aşınma direnci önemsiz hale gelir—bununla birlikte patlama olayları sırasında üstün sünekliği kritik hale gelir.

Bu değerlendirme kriterlerini anlamak, özel alaşımların özelliklerini karşılaştırmak için sağlam bir temel oluşturur. Bu çerçeveyle birlikte, 4032'nin ideal uygulamalarda tam olarak nasıl perform gösterdiğini inceleyelim.

4032 Alaşımına Derinlemesine Bakış ve En Uygun Uygulamalar

Eğer hassasiyet ve incelik, yapım hedeflerinizi belirliyorsa, 4032 alüminyum ciddi bir değerlendirmeye değer. Bu yüksek silikonlu alaşım, sokak performansı standardı olarak iyi bir nedenle ün kazanmıştır—aşırı termal sınırlara dayanmayan uygulamalarda daha dar toleranslar, daha sessiz çalışma ve olağanüstü ömür sunar. Ancak 4032'nin nerede başarılı olduğunu tam olarak anlamak, soğuk başlangıçtan sürdürülen çalışma durumuna kadar davranışını incelemeyi gerektirir.

Daha Dar Boşluklar Daha Sessiz Çalışma Anlamına Gelir

4032 alaşımının belirleyici özelliği—yüksek silikon içeriği (11-13,5%)—motorunuzu her çalıştırdığınızda fark edeceğiniz pratik avantajlara doğrudan dönüşür. JE Pistons'a göre, bu ek silikon içeriği alüminyumun genleşme oranını büyük ölçüde azaltarak pistonların daha dar soğuk boşluklarla çalışmasına olanak tanır.

Bunu gerçek rakamlarla ifade edersek ne anlama gelir? 4032 piston, benzer bir 2618 dövmeyle karşılaştırıldığında genellikle 0,0005 ile 0,001 inç daha dar çalışır. Bu önemsiz gibi görünebilir, ancak her sabah sessiz bir soğuk çalışma ile dakikalarca devam eden işitilebilir piston şapırtısı arasındaki fark budur. Günlük kullanıcılar ve sokak makineleri için bu her sabah önemli bir fark yaratır.

Boşluk farkı uygulamada şu şekilde ortaya çıkar:

- Soğuk Başlangıç Davranışı: Daha dar boşluklar, pistonun çalışma sıcaklığına ulaşmadan önce silindir duvarlarıyla daha tutarlı bir şekilde temas etmesi anlamına gelir ve daha gevşek oturan pistonlarla ilişkili karakteristik "şap" sesini ortadan kaldırır.

- Kaçak Gaz Azaltımı: Soğukta daha iyi halka contası, ısınma döngüsü sırasında halkaların etrafından kaçan yanma gazlarının azalması anlamına gelir; bu, yağ kalitesini korur ve emisyonları azaltır.

- Halka Kararlılığı: Pistonun duvara teması tutarlı olduğunda, halkalar doğru bir şekilde oturtulur ve yönelir; bu, tüm termal döngü boyunca daha iyi conta sağlar.

Sabah trafiğinde rahat bir Braum koltuğa oturduğunuzu hayal edin—motorunuzun da bu deneyimi eşlemesini istersiniz. 4032'nin gelişmiş soğuk çalışma davranışı, anahtarı çevdiğiniz anda tam da bu tür pürüzsüz bir his sunar.

Sokak Performansının Tatlı Noktası

4032 nerede gerçekten parlıyor? Boyutsal kararlılık ve uzun ömür, aşırı dayanıklılık ihtiyacını geride bıraktığında. Olduğu gibi Mountune USA açıkladığı gibi, 4032 daha kararlı bir alaşımdır ve halka kanal bütünlüğü gibi özelliklerini daha uzun yaşam döngüsü uygulamaları için korur.

Bu kararlılık, 4032'yi birkaç yaygın inşa senaryosunda mantıklı bir tercih haline getirir:

- Doğal olarak aspirasyonlu performans inşaları silindir basınçları ortalama seviyede kalır ve vuruntu riski düşük seviyede kalır

- Hafif zorlamalı emme uygulamaları uygun ayarlamayla korunarak düşük seviye şarj basıncı uygulamaları

- Önemli miktarda sokak kilometresi biriktiren performans modifikasyonlu günlük sürüş araçları önemli miktarda sokak kilometresi biriktiren

- Bütçeye duyarlı yapılandırmalar maksimum güç potansiyelinden ziyade uzun bakım aralıklarını önceliklendiren

Piston halka kanal aşınması avantajı özellikle dikkat çekicidir. Birçok motor yapımcısı, zaman içinde silindir contasının korunması açısından piston halka kanalının bütünlüğünün ne kadar kritik olduğunu göz ardı eder. 4032 alaşım piston, kat edilen mesafe boyunca uygun halka kanal boşluğunu ve contayı koruyarak tutarlı kompresyon değerleri ve motor kullanım ömrü boyunca dengeli güç çıkışı sağlar. Halka sıçraması ya da halka seti arızası meydana geldiğinde, genellikle yüksek kilometreli sokak uygulamalarında daha yumuşak 2618 alaşımının izin verilen tolerans sınırlarını aşmış olmasındandır.

Doğruluk en önemli olduğunda

4032 alaşımının özellikleri, zamanla birikerek artan belirli avantajlar yaratır. Silvolite pistonlar ve diğer kaliteli dövme parçalar gibi üreticiler, tahmin edilebilir, uzun vadeli performansın en yüksek dayanım direncinin önüne geçtiği uygulamalarda bu özellikleri kullanır.

4032 Alaşımının Avantajları

- Soğuk çalıştırma sırasında daha sessiz çalışma daha dar piston-duvar aralıklarına bağlı olarak

- Soğukken daha iyi segman contası ısınma döngüleri sırasında kaçak gaz oluşumunu azaltır

- Daha uzun segman ömrü üstün segman kanadı aşınma direnci sayesinde orta düzey yük uygulamalarında

- Uzatılmış bakım aralıkları gerçek dünya koşullarında binlerce kilometre kateden yolcu araçlarının motorları için

- Biraz daha hafif ağırlık eşdeğer 2618 tasarımlarına göre—bu yüzden Pro Stock takımları bile 4032 alaşımıyla deneme yapmıştır

4032 Alaşımının Dezavantajları

- Detonasyon olaylarına karşı daha az hoşgörülü yüksek silikon içeriğinden kaynaklanan düşük süneklik nedeniyle

- Sıcaklık sınırı sınırlamaları onu sürekli aşırı sıcaklık uygulamaları için uygunsuz hale getirir

- Silindir basınçları alaşımın darbe direncini aşacak düzeydeki aşırı artırma seviyeleri için ideal olmayan silindir basınçlarının alaşımın darbe direncini aşan yerlerde

- Yüksek darbe yükleri altında çatlama riski beklenmedik patlama veya mekanik temas meydana gelirse

JE Pistons'a göre, 4032 alaşımı performans ve hatta yarış uygulamalarında mükemmel sonuçlarla kullanılabilir—ancak azalmış sünekliği, alaşımın patlama veya beklenmedik fiziksel temas gibi aşırı darbe yüklerine karşı 2618 kadar çatlama direnci olmamasına nedenir.

Doğal emme sistemleri ve hafif zorlamalı emme düzenekleri için, doğru ayarlamayla vuruntu riski ortadan kaldırıldığında, 4032 alaşımı hassasiyet, dayanıklılık ve gelişmiş çalışma açısından ikna edici bir kombinasyon sunar. Ancak silindir basınçları aşırı seviyelere çıktığında, farklı bir alaşım yaklaşımı gereklidir ki bu da bizi yüksek gerilim koşullarında hayatta kalma amacıyla özel olarak tasarlanmış 2618 alaşımına getirir.

aşırı Yapılar için 2618 Alaşım Analizi

Motor üreticileri, tutarlı güç seviyelerinin ötesine geçerek hayatta kalma, düzgün çalışma oranından daha önemli hale gelen bölgelere ulaşınca, 2618 alaşımlı pistonlar açıkça tercih haline gelir. Bu düşük silikonlu alaşım tek bir temel amaç doğrultusunda var: daha zayıf malzemeleri yok edecek olan darbeleri emmektir. Ancak 2618'e neden yarış takımları ve yüksek turbo basıncı olan sokak motorları yönelir, bunu anlamak, onun olağanüstü güçlü yanlarını ve bunlarla gelen uzlaşmaları incelemeyi gerektirir.

İstismar Altında Hayatta Kalacak Şekilde Yapılmış

2618 alaşımın belirleyici özelliği, olağanüstü sünekliğidir—gerilim altında çatlamadan şekil değiştirebilme yeteneğidir. Engine Builder Magazine bu çok düşük silikon içeriğinin (4032'nin %12,2'sine karşılık sadece %0,18) 2618 pistonun çok daha gevrek olmasını sağladığını ve yüksek yük altında, yüksek gerilim uygulamalarında avantaj sunduğunu belirtmektedir.

Bunun anlamı nedir pratikte? Ateşleme meydana geldiğinde—geçici bir ince koşul, agresif zamanlama veya beklenmeyen yakıt kalitesi sorunlarından biri nedeniyle—2618 piston, kırılmak yerine hafifçe şekil değiştirerek darbe enerjisini emer. Aynı ateşleme olayını yaşayan 4032 piston, motorunuzun ömrünü anında sona erdiren krater çatlakları veya halka yatağı arızaları geliştirebilir.

Bu hayatta kalma avantajı sadece ateşleme direnciyle sınırlı değildir. Agresif artırma seviyelerinden kaynaklanan yüksek silindir basınçları, piston kraterini eteklerin içine doğru itmek için devasa kuvvetler yaratır. 2618'in üstün yorulma dayanımı (4032'nin 16.000 psi'ye karşı 18.000 psi) bu tekrarlı yüksek gerilim döngülerini, nihayetinde daha az dayanıklı dövme parçaları devre dışı bırakacak yorulma çatlakları oluşturmadan kaldırabileceği anlamına gelir.

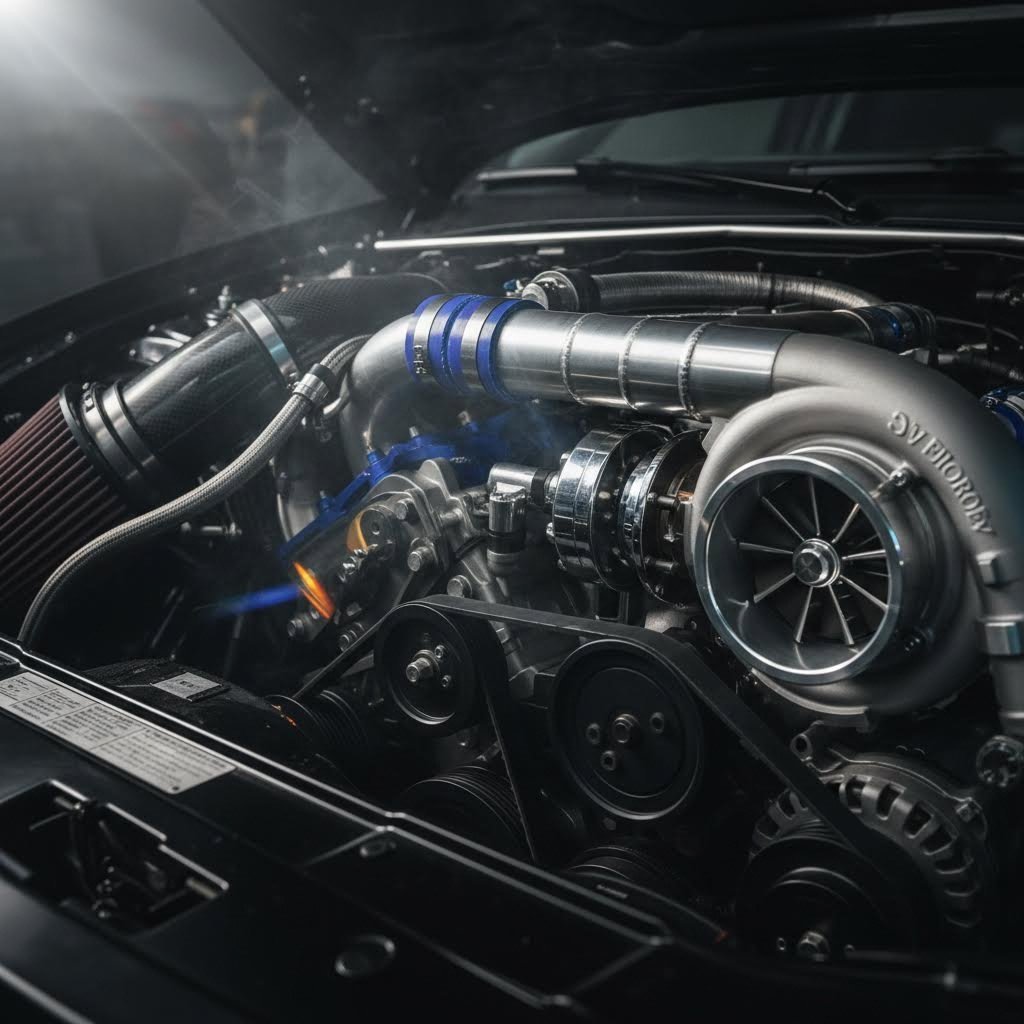

Zorlanmış Enjeksiyon Standardı

Ciddi hava akışı sağlayan ön yöne bakan plenum emme manifoldu uygulamaları veya Tial BOV ile donatılmış boost geçişlerini yöneten sistemler için 2618 alüminyum, yüksek boost uygulamalarında de facto standart haline gelmiştir. Mountune USA'nın da doğruladığı gibi, 2618, Turizm Arabası, Formula ve Rally gibi yüksek boost ve aşırı kullanım racing uygulamalarında kullanılır.

Alaşımın malzeme özellikleri bunu açıkça gösteriyor:

| Karakteristik | 2618 Alaşım | Avantaj |

|---|---|---|

| Çekme Dayanımı | 64.000 psi | 4032'ye göre %16 daha güçlü |

| Akma Dayanımı | 54.000 psi | 4032'ye göre %17 daha yüksek |

| Yorulma Dayanımı | 18.000 psi | 4032'ye göre %12,5 daha iyi |

| Erime noktası | 1.020 – 1.180°F | 4032'den daha yüksek sıcaklık sınırı |

Bu sayılar, e85 yakıt kullanan ve Hellcat yakıt pompası veya Walbro 450 sistemlerle güçlendirilmiş motorların neden büyük ölçüde 2618 pistonları tercih ettiğini açıklıyor. Alkol yakıtın agresif yanma karakteristiği ile yüksek basınç birleşimi, 2618'in sünekliğinin kritik bir koruma sağladığı tam bu tür durumlarda ortaya çıkar ve felaket arızayı önler.

Metanol kullanan oval pist yarışları belki de en zorlu piston uygulamasıdır. Alkol yakıtın yüksek silindir basınçları ile birleşen uzun süre açık gaz çalışma, 2618 alaşımının tek mantıklı seçeneği yapar. Bu alaşım, yüksek sıcaklık dayanımı ile tanınmakta olup, 4032'nin dayanma sınırlarını aşacak şekilde sürekli zorlanan pistonlara sahip dayanıklılık yarışlarında tercih edilen seçimdir.

Yarış Takımları Neden 2618'i Tercih Eder?

Profesyonel yarış operasyonları, sokak seviyesinin üzerinde stres uygulanan durumlar için 2618 alaşımını benimsemiştir. Bu tercih, sadece dayanıklılık yeteneğinin ötesinde birkaç faktörü bir araya getirir.

İlk olarak, yarış motorları yarış başladığı andan itibaren sıcak çalışır. Sokak kullanımı yapan 2618 pistonlarda görülen soğuk çalışma gürültü sorunları, motorlar pitte ısıtıldıktan sonra geçerliliğini yitirir. İkinci olarak, yarış motorlarının yeniden montaj aralıkları sokak kullanımındaki kilometreler yerine yarış saatleriyle ölçülür—2618 alaşımının sokakta daha hızlı aşınma oranı, yarış programlarında dikkate alınmayan bir unsurdur.

Ancak, boşluk ödünleşimi konusunda açık bir tartışma gereklidir. 2618 alaşımı, 4032'nin 0,0015 ile 0,0025 inç aralığına kıyasla, tipik olarak 0,004 ile 0,006 inç arasında önemli ölçüde daha gevşek soğuk boşluk gerektirir. Bu %15 daha yüksek genleşme oranı, termal büyüme için ekstra alanın olmasını zorunlu kılar.

2618 Alaşımının Avantajları

- Daha az sünek alaşımlarda çatlama yaratacak olan detonasyon olaylarını atlatır

- Aşırı ısıyı tolere eder yüksek sıcaklıkta mukavemetini koruma açısından üstün

- Yüksek basıncın 4032'nin rahatlık bölgesini aştığı uygulamalarda tercih edilir silindir basınçlarının 4032'nin rahatlık bölgesini aştığı durumlar

- Daha iyi yorulma direnci tekrarlı yüksek gerilim yüklemesi döngülerinde

- Daha yüksek çekme ve akma mukavemeti maksimum yükler altında yapısal avantaj sağlar

- Anodize seçeneği mevcuttur uzatılmış segman kanalı dayanıklılığı gerektiren montajlar için

2618 Alaşımının Dezavantajları

- Soğuk çalıştırma sırasında daha gürültülü işletim sıcaklığına ulaşana kadar duyarlı piston darbesi ile

- Sokak kullanımında piston halkaların daha hızlı aşınması yüzey sertliğini azaltan daha düşük silikon içeriğinden dolayı

- Daha sık yeniden montaj gerektirir günlük kullanım amaçlı yüksek kilometre biriktiren uygulamalarda

- Daha geniş soğuk boşluklar coşkulu sürüşten önce uzatılmış ısınma dönemleri oluşturur

- Piston halka kanalının ömrünün kısalması anodize işlemi uygulanmamış haliyle

Unutmayın: Soğuk halde piston-duvar aralarındaki boşluk farklarına rağmen, pistonlar işletme sıcaklığına ulaştıklarında hem 2618 hem de 4032 alaşımlar benzer boşluklarla çalışır. 2618'in daha gevşek soğuk boşluğu sadece daha fazla termal genleşmeyi karşılamak içindir.

Uygulamaları gerçekten 2618'in kötüye kullanım toleransını gerektiren inşaatçılar için bu ödünler, kabul edilebilir uzlaşmaları temsil eder. Soğuk çalıştırma gürültüsü, motorunuzun ciddi donanım taşıdığını hatırlatan bir işaret haline gelir. Pist günü hazırlığı uygun ısıtma prosedürlerini içerdiğinde azalmış yol ömrü önemsiz hale gelir.

Bu alaşıma özgü davranışları anlamak, malzemelerin her anlamlı metrikte birbirinden nasıl farklı olduğunu tam olarak nicelendiren başa baş verilere geçmeden önce doğru spesifikasyon karşılaştırmaları yapmak için zemin hazırlar.

4032'ye Karşı 2618 Spesifikasyon Karşılaştırması

Bireysel alaşımların profillerini gördünüz. Şimdi yan yana getirip sayıların konuştuğu an geldi. 4032 ile 2618 dövme piston malzemelerini karşılaştırırken, som spesifikasyonlara sahip olmak tahminleri ortadan kaldırır ve alaşım seçiminizin motorunuzun gerçek ihtiyaçlarıyla eşleşmesini sağlar. Bu baştan başa karşılaştırma, termal davranıştan beklenen hizmet ömrüne kadar piston seçimini etkileyen en önemli veri noktalarını bir araya getirerek bir sonraki motor projenizi planlarken kullanabileceğiniz tek bir referans haline getirir.

Baştan Başa Spesifikasyon Karşılaştırması

Aşağıdaki tablo doğrulanmış spesifikasyonları derler MakeItFrom.com ve Engine Builder Magazine , piston seçimini etkileyen her metrik açısından nesnel bir karşılaştırma sunar:

| Speksiyasyon | 4032 Alaşım | 2618 Alaşım | Bunun Anlamı |

|---|---|---|---|

| Termal genleşme katsayısı | 19 µm/m-K | 22 µm/m-K | 2618 %15 daha fazla genleşir ve bu nedenle daha gevşek boşluklar gerektirir |

| Tipik Boşluk Aralığı | 0,0015 - 0,0025 inç | 0,004 - 0,006 inç | Daha dar 4032 boşlukları, soğuk çalışırken daha sessiz çalışma anlamına gelir |

| Silikon İçeriği | %11 - 13,5 | %0,1 - 0,25 | Yüksek silikon genleşmeyi azaltır ancak sünekliği düşürür |

| Çekme Mukavemeti (UTS) | 55.000 psi (390 MPa) | 64.000 psi (420 MPa) | 2618, %16 daha yüksek nihai mukavemete sahiptir |

| Akma Dayanımı | 46.000 psi (320 MPa) | 54.000 psi (350 MPa) | 2618 kalıcı deformasyona daha iyi direnir |

| Yorulma Dayanımı | 16.000 psi | 18.000 psi | 2618 arızadan önce daha fazla gerilim döngüsüne dayanır |

| Maksimum Mekanik Sıcaklık | 200°c (392°f) | 210°C (410°F) | 2618 daha yüksek sıcaklıklarda mukavemetini korur |

| Erime aralığı | 990 - 1.060°F | 1.020 - 1.180°F | 2618'in daha yüksek termal sınırı vardır |

| Isıl İletkenlik | 140 W/m-K | 160 W/m-K | 2618, ısıyı biraz daha hızlı dağıtır |

| Detonasyona Direnç | Orta derecede | Harika | 2618'in sünekliği çatlamadan darbeyi emer |

| Sokak Kullanım Ömrü | Uzatılmış (50.000+ mil) | Orta (25.000-40.000 mil) | 4032'nin aşınma direnci yüksek kilometreli kullanıma uygundur |

| Yarış Hizmet Ömrü | Yeterli | Uzatılabilir | 2618, yarışlarda tekrarlanan aşırı yüklemelere dayanır |

| Göreli Maliyet | Standart ikinci el piyasa fiyatları | %10-20 daha yüksek fiyat | 2618, üretim karmaşıklığı nedeniyle daha pahalıdır |

Önem Arz Eden Rakamlar

Ham spesifikasyonlara bakmak, her alaşımın neden belirli uygulamalarda hakim olduğunu açıklar. 2618'in üstün çekme mukavemeti (64.000 psi'ye karşı 55.000 psi) ve akma mukavemeti (54.000 psi'ye karşı 46.000 psi), yüksek gerilim altındaki ortamlarda tercih edilme nedenini açıklar. Silindir basınçları, artırmalı çalışma sırasında veya agresif zamanlamada ani artış gösterdiğinde, bu ek yapısal kapasite, başarısızlığa karşı gerekli güvenlik payını sağlar.

Ancak sadece mukavemet değerleri tüm hikâyeyi anlatmaz. 4032'nin önemli ölçüde daha düşük termal genleşme katsayısı (19 µm/m-K'ye karşı 22 µm/m-K), gerçek dünya kullanımında avantajları katlayan pratik faydalar sunar. Termal genleşmedeki bu %15 azalma, tabloda gördüğünüz daha dar boşluk toleranslarına doğrudan karşılık gelir ve bu daha dar boşluklar somut faydalar sağlar:

- Soğuk başlangıçta azaltılmış piston şoku aksi halde birkaç dakika boyunca devam edebilir

- Isınma sırasında daha iyi halka contası kaçak gazı azaltarak ve yağ kalitesini koruyarak

- Halka oluk ömrünün uzun olması pistonun duvara teması boyunca tutarlı olması sayesinde

- Motorun kullanım ömrü boyunca daha tutarlı sıkıştırma okumaları motorun servis ömrü boyunca

Maliyet farkı da dikkat çekicidir. 2618 alaşımı genellikle benzer 4032 dövme parçalara kıyasla %10-20 daha yüksek bir fiyat talep eder. Bu fiyat farkı hem malzeme maliyetlerini hem de üretim karmaşıklığını yansıtmaktadır—2618'in farklı ısıl işlem gereksinimleri (daha uzun bir yaşlandırma süreci dahil) üretim süresini ve maliyetini artırır. Bütçeye duyarlı uygulamalarda 4032'nin özelliklerinin yeterli olduğu durumlarda, bu ek ücret ihtiyaç duyulmayan bir kapasite satın alabilir.

Gerçek Kullanım Durumunuza Göre Seçim

Karmaşık gibi mi geliyor? Öyle olmak zorunda değil. Yapılandırmanızın çalışma koşullarını dürüstçe değerlendirdikten sonra, özellik karşılaştırması basit bir karar çerçevesine indirgenir.

Alaşım seçimini nihai hale getirmeden önce, emme sisteminizde bir basınç kaçak testi yapmayı düşünün. En iyi pistonlar bile silindir içi basınçlarda tutarsızlık ve öngörülemeyen tıkanıklık olayları yaratan basınç kaçaklarını telafi edemez. Hangi alaşımı seçerseniz seçin, motor montajından önce basınç kaçaklarını kontrol etmek yatırımınızı korur.

İşte verilerin pratik önerilere nasıl dönüştüğü:

Aşağıdakiler dahil olduğunda 4032'yi tercih edin:

- Günlük sürüşlerle birlikte ara sıra yüksek devirli kullanım

- Uzun ömür öncelikli doğal aspirasyonlu yapılandırmalar

- Tutumlu zamanlama ile 12-15 psi altındaki hafif zorlamalı emme sistemleri

- 2618 alaşımının ek maliyetinin haklı olmadığı bütçe sınıtlamaları

- Sessiz çalıştırmanın önemli olduğu soğuk iklim koşulları

- Tamiratlar arasında uzun bakım aralıkları (50.000+ mil)

Kurulumunuz şunları içerdiğinde 2618'i seçin:

- 15 psi'yi aşan yüksek basınçlı zorlamalı emme

- Vurma eşiğini zorlayan agresif zamanlama eğrileri

- Uygun ısıtma prosedürleriyle birlikte sadece yarış pisti kullanımı

- Daha yüksek silindir basınçlarına sahip alkol veya E85 yakıt kullanımı

- Ayarlama yapılmış olsa bile vurma olaylarının mümkün olabileceği uygulamalar

- Planlı yeniden montaj aralıkları olan yarış programları

Her iki listede de alaşım seçimlerinin teorik maksimumlara değil, gerçek kullanım modellerine nasıl bağlandığına dikkat edin. Bir buji gap aleti ve buji gap ölçüm cihazı temel ekipman gibi görünse de, doğru ateşleme ayarı—doğru piston seçimiyle birlikte—alaşımınızın sınırlarını zorlayan vurma olaylarını önler. Benzer şekilde, montaj sırasında dişli onarımlar için helicoil seti bulundurmak, sistemlerin güvenilir şekilde çalışmasını sağlayan pratik bakış açısının bir yansımasıdır.

Hatırlanmalıdır: farklı soğuk boşluklarına rağmen, her iki alaşım da çalışma sıcaklığına ulaştıktan sonra çok benzer boşluklarla çalışır. Spesifikasyon farkları esas olarak soğuk çalışma davranışını, ısınma gereksinimlerini ve her alaşımın beklenmedik stres olaylarına nasıl tepki verdiğini etkiler.

Veriler açıkça her iki alaşımın da evrensel olarak üstün olmadığını göstermektedir. 4032'nin boyutsal stabilitesi ve aşınma direnci, gerçek mesafeler kat eden sokak kullanımına yönelik motorlarda kullanılmaları için onu olağanüstü kılar. 2618'in mukavemeti ve sünekliği ise sağ kalımın düzgün işleyişten daha önemli olduğu yüksek stresli uygulamalarda vazgeçilmez kılar. Kararınızı belirlemelinde özel kullanım amacınız—pazarlama iddiaları ya da forum tercihleri değil—etkili olmalıdır.

Bu spesifikasyonlar belirlendikten sonra akla gelen bir sonraki mantıklı soru şudur: hangi alaşım belirli motor platformlarına uygundur? Cevap, bir BMW N54, bir LS V8 ya da bir Japon yapımı motor inşa ediyor olmanıza göre önemli ölçüde değişir.

Platforma Özel Piston Alaşımı Önerileri

Genel 'zorlamalı emme, 2618 anlamına gelir' tavsiyesi, farklı motor platformlarının benzersiz zorluklar sunduğunu göz ardı eder. Benzer gücü doğal olarak emişli çalışan bir LS3'ten elde etmeye kıyasla, tak-başlat-turbo yükseltmesi yapılan BMW N55'inizin termal ve gerilim koşulları tamamen farklıdır. Platforma özel rehberlik, piston alaşım seçiminin yalnızca teorik güç seviyelerine değil, motorunuzun gerçek çalışma karakteristiklerine uyum sağlamasını sağlar.

BMW N54 ve N55 Platform Rehberliği

N54 ve N55 platformları, turboşarjlı dört sıralı motorlardan ciddi güç elde etmeye çalışan meraklılar arasında popüler hâle gelmiştir. Ancak seri hâlde üretilen yapılandırmadan 2. Aşama+'ya geçiş, piston gereksinimlerini büyük ölçüde değiştirir ve hangi noktada alaşım seçiminin kritik hâle geldiğini bilmek maliyetli hatalardan kaçınmanızı sağlar.

Tekerlek gücünde 500 beygirin altında kalan ve dikkatli zamanlama ile çalışan N54 motorlar için 4032 pistonlar mükemmel sonuçlar sunabilir. Fabrika turboşarjları ve hafif artırılmış basınç, 2618'in sünekliğini gerektirecek silindir basınçlarını oluşturmaz. Birçok MHD N54 ayar seçeneği, fabrika donanımını en iyi duruma getirmeye odaklanır ve bu seviyedeki sistemler, 4032'nin daha dar boşluklarından ve gelişmiş soğuk çalışma davranışından fayda sağlar.

Ancak, 600 beygirin üzerine çıkan tek turbo kiti kullanan bir N54 sistemi düşünüyorsanız denklem tamamen değişir. Bu tür sistemler genellikle çok yüksek basınç ve zamanlama eğrileriyle çalışır ve dikkatli ayarlamalara rağmen vuruntu olasılığı gerçektir. Bu eşikte, 2618, katalitik arızaya karşı gerekli korumayı sağlar.

N55, bir dikkat edilecek noktayla benzer mantığı takip eder: Eğer ateşleme bileşenlerini yükseltiyorsanız—örneğin, artırmalı çalışma sırasında meydana gelen yanlış ateşlemeleri çözmek için N55 Eldor bobin parça numarası arıyorsanız—muhtemelen platformu o kadar zorluyorsunuzdur ki 2618 alüminyum alaşımı mantıklı hale gelir. N55'in tek turbo çift kanallı tasarımı mükemmel türbin hızlanma karakteristiği sağlar ancak bu potansiyeli en üst düzeye çıkaran konfigürasyonlar, 2618 alaşımının darbe direncini tercih edilebilir kılan silindir basınçları oluşturur.

- Seri hâlden Aşama 1'e (400 bg-altında tekerlekten beygir gücü): 4032 önerilir—daha dar boşluklar, daha sessiz çalışma, uzatılmış kullanım ömrü

- Aşama 2'den Aşama 2+'ye (400-550 bg-tekerlekten beygir gücü): 4032, korumalı ayarlamayla kabul edilebilir; agresif ateşleme zamanlaması için 2618 tercih edilir

- Tek turbo dönüşümleri (550+ bg-tekerlekten beygir gücü): 2618 zorunludur—silindir basınçları 4032'nin güvenli çalışma aralığını aşar

LS ve Modern V8 Önerileri

LS platformunun efsanevi aftermarket desteği, inşaatçıların bu motorları hafif sokak cruiser'larından 1.500+ beygirgücüne sahip canavarlara kadar neredeyse her uygulamaya göre yapılandırabilmesi anlamına gelir. Piston alaşımı seçimi, gerçek inşa amacınıza uyumlu olmalıdır.

Göre Wiseco , sertifikalı 4032 alüminyum alaşımdan dövülmüş Pro Tru Street pistonları, en fazla 750 beygirgücü üreten, sokakta kullanılan, doğal olarak emişli LS inşaatları için idealdir. Bu, 4032'nin boyutsal kararlılığı ve aşınma direncinin performansı ödün vermeden somut günlük sürüş avantajları sunduğu önemli bir güç eşiğidir.

Zorlamalı emme LS motorlar için durum değişiyor. Wiseco'nun Yarış Mühendisliği Tasarımı (RED) Serisi, yüksek silindir basınçları altında artan dayanıklılık sağmak üzere yüksek mukavemetli 2618 alüminüma geçiyor ve 1.000 beygir gücünün üzerinde çalışan zorlamalı emmeli veya nitro sistemli motorlara yönelik hedef alıyor. Profesyonel Serisi de yine 2618 alaşımdan dövme olarak üretilmiş olup 1.500 beygir gücünü geçen LS motorlara, ekstrem drag, yol parkuru ve dayanıklılık yarışları için özel olarak tasarlanmış özelliklerle destek oluyor.

Demir blok LQ4 ve LQ9 varyantları özel olarak belirtilmeye değer. Bu "mezarlık kralları", ciddi kötü muameleye olağanüstü iyi dayanıyor ve sağlam yapıları yüksek basınçlı zorlamalı emme motorlar için doğal olarak 2618 pistonlarla eşleşiyor. Maksimum güç için motor inşa edildiğinde ekstra blok ağırlığı önemsiz hale geliyor ve demirin termal kararlılığı 2618'in çalışma karakteristikleriyle uyumlu hâle geliyor.

- Doğal emme sokak motorları (750 hp'nin altında): 4032 uzun ömür ve yüksek hassasiyet sunar

- Orta seviye basınçlı sokak/yarış (750-1.000 hp): detonasyona karşı koruma için 2618 önerilir

- Yüksek şarjlı özel yarış (1.000+ beygir gücü): uygun boşluklar ve anodize piston segman kanalları ile birlikte 2618 zorunludur

İthal Performans Platformları

2JZ ve EJ25 gibi Japon platformları, ayar topluluğunda efsanevi bir statü kazanmıştır ancak her biri piston alaşımı seçimi konusunda farklı hususları beraberinde getirir.

Aşırı güç uygulamaya dayanabilme özelliğiyle tanınan 2JZ, çoğu performans uygulamasında doğal olarak 2618 pistonlara adaydır. MotoIQ 'a göre, yüksek şarjlı 2JZ motor uygulamaları genellikle CNC ile dar toleranslarda işlenmiş, dayanıklı 2618 düşük silisyumlu alüminyum alaşımlı JE dövme pistonlar kullanır. Bu tür uygulamalarda yaygın olarak 800+ beygir gücü hedeflenir ve 2618'in sünekliği, detonasyon sınırlarını zorlayan kaçınılmaz ayar deneyimlerinde gerekli korumayı sağlar.

Subaru EJ25 farklı zorluklar sunar. Boxer yapısı, benzersiz soğutma özelliklerine neden olur ve platformun halka yuvası arızalarına olan tarihsel duyarlılığı alaşım seçimi açısından özellikle önem kazandırır. 400 beygir gücünün üzerindeki EJ25 montajları için 2618 pistonlar, vuruntu kaynaklı arızalara eğilim gösteren bu platformun sorunlarını gidermeye yardımcı olur. Daha düşük güç seviyelerinde kalan ve dikkatli ayarlamalarla yapılan montajlar ise 4032'nin daha dar boşluklarından ve soğuk çalışma anında oluşan piston şoku azalmasından faydalanabilir.

- 2JZ sokak montajları (600 hp'nin altında): dikkatli zamanlama ile 4032 kabul edilebilir; huzur sağlamak açısından 2618 tercih edilir

- 2JZ yüksek basınçlı (600+ hp): 2618 zorunludur—platformun turbo kapasitesi darbe direnci gerektirir

- EJ25 orta seviye montajlar (400 hp'nin altında): dikkatli ayarlama ve uygun soğutma ile 4032 kullanılabilir

- EJ25 agresif montajlar (400+ hp): platformun vuruntuya karşı duyarlılığı göz önünde bulundurulduğunda 2618 kesinlikle önerilir

Mevsimsel ve İklim Koşulları

Piston alaşımı tartışmalarının çoğu göz ardı ettiği bir faktör şudur: çevre sıcaklığı, boşluk gereksinimlerini ve soğuk çalışma davranışını önemli ölçüde etkiler. Minnesota'daki inşaatçılar Arizona'dakilerden farklı gerçekliklerle karşı karşıyadır ve alaşım seçiminiz bu koşulları dikkate almalıdır.

Soğuk iklimlerde kullanım, 2618'in piston şaplama özelliklerini artırır. -20°F'ta 0,005 inç soğuk boşluklarla motorunuzu çalıştırmak, gürültünün azalmasından önce uzatılmış ısınma dönemleri anlamına gelir. Kuzey bölgelerdeki iklimlerde günlük kullanılan araçlar için bu gerçeklik, güç hedefleriniz 2618'in mukavemetini gerektirmiyorsa, 4032'nin daha dar boşluklarını özellikle çekici kılar.

Tersine, sıcak iklimlerde inşaat yapanlar, sürekli yüksek çevre sıcaklıklarının çalışma boşluklarını nasıl etkilediğini düşünmelidir. Phoenix yaz güneşinde dururken zaten ısınmış bir motor, çalışma sıcaklığına daha hızlı ulaşır ve böylece 2618'in soğuk çalışma gürültüsü dezavantajlarını en aza indirirken, mukavemet avantajlarından tam olarak yararlanılmasını sağlar.

Torna atölyesi aralık spesifikasyonları, tipik çalışma ortamınızı dikkate almalıdır:

- Soğuk iklimler (düzenli olarak 20°F'nin altında): Uzun soğuk havalı ilk çalıştırma gürültüsünü en aza indirmek için önerilen aralık değerlerinin daha dar ucunu göz önünde bulundurun

- Sıcak iklimler (düzenli olarak 90°F'nin üzerinde): Isıya doymuş tekrar çalıştırma sırasında yeterli boşluğun sağlanabilmesi için önerilen aralıkların orta noktasını hedefleyin

- Aşırı sıcaklık dalgalanmaları: Gerçek koşullarınıza uygun aralıkları en iyi şekilde optimize edebilmesi için belirli durumlarınızı torna atölyenizle görüşün

Platforma özel rehberlik ve iklim faktörleri alaşım seçimi konusunda önemli ölçüde daraltıcıdır. Ancak doğru alaşım seçimine rağmen, montaj hataları yapılandırmanızı riske atabilir. Yapımcıları yanlış yönlendiren yaygın mitlerin yanı sıra başarıyı garanti altına alan montaj gerçeklerini anlamak, mermi kanıtı bir piston seçimi yapabilmeniz için gereken bilgi birikimini tamamlar.

Yaygın Mitler ve Montaj Gerçekleri

Uygulamanız için doğru alaşımı seçtiniz. Ancak kusursuz bir piston seçimi, yanlış kurulum inanışları sizi yanıltırsa veya boşluk hataları montajınızı tehlikeye atarsa değersiz hâle gelir. Teorik malzeme özellikleri ile pratik kurulum hususları arasındaki uçurum, çoğu montajcının fark ettiğinden daha fazla motoru sonlandırmıştır. Kurulumun güvenilir çalışmayı sağlayan gerçeklerini hayal ürünü inanışlardan ayıralım.

İnancın: 2618 Her Zaman Performans İçin Daha İyidir

Herhangi bir performans forumuna girin ve 2618'in kesinlikle 'daha iyi' alaşım olduğunu düşünen yaygın inanışı göreceksiniz. Bu aşırı basitleştirme, 4032'nin aslında üstün sonuçlar sunacağı uygulamalarda sayısız montajcının 2618 pistonları tercih etmesine neden olmuştur.

İşte gerçek şu: göre JE Pistons , 4032 pistonlar hafif alaşımı nedeniyle deneme amaçlı olarak Pro Stock takımları tarafından kullanılmıştır. Profesyonel drag yarış takımları—doğal emişli performansın en üst seviyesinde çalışırken—yarış amaçlı olarak 4032'yi değerlendirdiğinde, "2618 her zaman daha iyidir" efsanesi tamamen geçersiz hale gelir.

4032'nin 2618'e açıkça üstün olduğu durumlar şunlardır:

- Gerçek kilometre biriktiren sokak motorları burada segman kanalı aşınma direnci bakımından 4032, bakım ömrünü önemli ölçüde uzatır

- Doğal emişli motor tasarımları burada vuruntu riski en aza iner ve darbe direncinden daha çok boyutsal stabilite önem kazanır

- Soğuk iklimlerde günlük kullanım araçları burada 2618'in ısıtma sırasında uzun süren piston şoku kabul edilemez gürültü oluşturur

- Bütçeye duyarlı yapılandırmalar burada 2618 için ödenen %10-20 fazladan maliyet, asla gerekmeyecek kapasite satın almak anlamına gelir

Gerçek şu ki her iki alaşım da mükemmel seçimler olabilir — ancak yalnızca gerçek kullanım amaçlarına uygun olduğunda. Doğal olarak emişli bir sokak motoru için 2618 alaşımı seçmek, hiçbir fayda sağlamadan daha gürültülü soğuk çalışmalara, daha hızlı segman aşınmasına ve daha kısa yeniden montaj aralıklarına razı olmak anlamına gelir. Bu performans değil — bu yanlış uygulamadır.

En iyi piston alaşımı, hedeflediğiniz değil, aslında nasıl sürdüğünüze göre belirlenendir — kurulum hedeflerinize ya da 'bir gün' yapabileceklerinize değil. Motoru teorik maksimuma ulaşmak için değil, onu nasıl kullanacağınızı dikkate alarak inşa edin.

Rodaj Prosedürleri Önemli Ölçüde Farklıdır

Farklı genleşme karakteristikleri, farklı rodaj yaklaşımları gerektirir. İlk çalıştırma sırasında 2618 pistonu 4032 gibi değerlendirmek — ya da tam tersi — binlerce kilometre sonra ortaya çıkabilecek sorunlara neden olur.

Göre Wiseco motor çalışma sıcaklığına ulaştığında, piston eteği ve halka set alanı üzerindeki her noktanın, pistonun ve ilişkili halka setinin düzgün işlevini sağlayacak şekilde belirlenmiş bir nominal boşluğu vardır. Bu çalışma sıcaklığına, alıştırma süreci boyunca doğru bir şekilde ulaşmak büyük önem taşır.

2618 Alıştırma Gereksinimleri:

- Daha büyük termal genleşme nedeniyle daha dikkatli ısı döngüleri gerektirir

- Halkaların kademeli olarak oturmasını, birden fazla ısıtma ve soğutma döngüsü sağlar

- Halkalar tamamen oturana kadar yüksek yükte uzun süreli çalışma işlemlerinden kaçının

- Herhangi bir coşkulu sürüşten önce uzatılmış ilk ısıtma süreleri

- İlk 500 mil boyunca yağ tüketimini yakından izleyin

4032 Alıştırma Gereksinimleri:

- Daha dar başlangıç boşlukları sayesinde daha erken normal sürüşe uygun hale gelir

- Halkaların piston-duvar teması daha tutarlı olduğu için daha hızlı oturur

- İlk millerde hâlâ çeşitli RPM işlemlerinden faydalanır

- Orta düzeyde hızlanmadan önce daha kısa ısıtma süreleri kabul edilebilir

- Genellikle 2618'e göre daha hızlı dengeli operasyona ulaşır

Kırkılma sürecini bir projeden önce çalışma alanınızı hazırlamak gibi düşünün — tıpkı bir kat kaldırıcısını kaldırmadan önce doğru konumlandırdığınız gibi, belirli bileşenleriniz için doğru prosedürü kullanarak motorun kırılmasına yaklaşmanız gerekir. Süreci aceleye getirmek veya yanlış yaklaşımı kullanmak erken aşınmaya ve ömrün kısalmasına davetiye çıkarır.

Motorlara Zarar Veren Temizlik Hataları

Piston-duvar aralığına dair hatalı ayarlar, alaşım seçimindeki hatalardan daha fazla motor arızasına neden olur. 4032 veya 2618 kullanıyor olmanız fark etmeksizin, aralık hatası yapan sistemler işletim koşullarında hızla büyüyen sorunlara yol açar.

Wiseco'nun açıkladığı gibi, doğru aralığın başarılı çalışmanın temeli olduğu evrensel olarak bilinir ve çok fazla ya da çok az olması kolayca ölümcül motor hasarlarına yol açabilir. Hangi yönde hata yapılırsa yapılsın sonuçlar farklılık gösterir:

Çok gergin:

- Termal genleşme yağ filmi boşluğunu ortadan kaldırarak pistonun çizilmesine neden olur

- Silindir honlama işleminin yapılması ve yeni pistona ihtiyaç duyulmasını gerektiren silindir çizilmesi

- Sürekli yüksek yük altında çalışma sırasında muhtemel sıkışma

- Arıza öncesinde bile güç çıkışını azaltan aşırı sürtünme

Çok gevşek:

- Piston eteği ve silindir iç yüzey aşınmasını hızlandıran aşırı piston şaplak sesi

- Silindir sızdırmazlığını ve gücünü tehlikeye atan segman flutter'ı (titremesi)

- Yakıt yanma atıklarıyla yağın kirlenmesine neden olan artan kaçak gaz miktarı

- Sızdırmazlık verimliliğini düşüren kararsız segman platformu

Torna atölyenizle etkili bir şekilde çalışabilmek için alaşım seçiminiz ve kullanım amacınız hakkında net iletişim kurmanız gerekir. Boşluk görüşmelerine piston özellik sayfalarınızı mutlaka götürün—torna atölyesinin hangi alaşımı kullandığınızı bildiğini varsaymayın. Üretici önerileriyle uyumlu ölçüm noktasını ve tekniğini doğrulayın, çünkü yanlış noktada yapılan ölçüm tehlikeli yanıltıcı güven oluşturabilir.

Nihai montajdan önce, uygun ölçüm araçlarını kullanarak boşlukları kendiniz kontrol edin. Bir buji aralık aletini kullanarak elektrot mesafesini doğruladığınız gibi, boşluk doğrulamasından kişisel olarak sorumlu olmak, hatalar felaket haline gelmeden önce yakalanmasını sağlar. Bujiyi takarken dielektrik yağ uygulayın ve montaj sürecinizi boyunca aynı dikkatli yaklaşımı sergileyin—detaylar önemlidir.

Makine atölyenizin her silindir için gerçek ölçülen boşlukları belgelemesini düşünün. Bu, gelecekteki sökülüşler için bir temel referans oluşturur ve işletme sırasında ortaya çıkan sorunların teşhis edilmesine yardımcı olur. Bazı imalatçılar, daha sonra çıkarmayı kolaylaştırmak için montaj sırasında buji grevi kullanır—belgelendirme konusunda aynı ileriye dönük yaklaşım, uzun vadede projenize hizmet eder.

Teorik alaşım özellikleri ile gerçek dünya sonuçları arasındaki ilişki tamamen doğru montajına bağlıdır. Pistonlarınızın boşluğu yanlış ayarlanmışsa, emme kanallarınızı ceviz kabuğu ile temizlemenin hiçbir faydası yoktur. Oluşturduğunuz sistemin her bileşeni birlikte çalışmalıdır ve piston montajı, dikkat edilmesi gereken en kritik noktalardan biridir.

Yanlış anlaşılmalar giderildikten ve montaj gerçekleri ortaya konulduktan sonra, son adım her şeyi net karar kriterlerine dönüştürmektir. Kullandığınız sistem türü, sürüş alışkanlıklarınız ve performans hedefleriniz bir alaşım ya da diğerine yönelmenizi belirler ve son bölüm bu kararı güvenle vermenizi sağlayacak çerçeveyi sunar.

Nihai Karar ve Akıllı Seçim Kılavuzu

Metalürjik farklılıkları öğrendiniz, platforma özel önerileri incelediniz ve başarılı motor montajlarla maliyetli hatalar arasındaki farkı belirleyen kuralları keşettiniz. Artık tüm bu bilgileri net bir karar çerçevesine oturtmanın zamanı geldi. 4032'ye karşı 2618 dövme piston malzemesi seçimi nihayet tek bir soruya dayanıyor: motorunuz gerçek dünya çalışma koşullarında aslında ne tür zorluklarla karşılaşacak?

Yapınızın Türü Alaşımınızı Belirler

Motorunuzun teorik olarak ne kadarına dayanabileceğini düşünmeyi bırakın. Bunun yerine motorunuzun gerçek olarak karşılaşacağı şeyi düşünmeye başlayın. Bu zihinsel dönüşüm, piston alaşım seçimi gibi endişe verici bir kararı, basit bir eşleştirme işlemine dönüştürür.

Tipik bir sürüş oturumunuzun nasıl gerçekleştiğini düşünün. Soğuk sabahlarda motora hemen ateşleyip trafiğe mi çıkıyorsunuz? Yoksa aracınız, yeşil ışık yanana kadar çalışma sıcaklığına ulaşmak için ısıtılmış bir pit alanında mı bekliyor? Yılda değişik yollarda 15.000 mil mi kat ediyorsunuz, yoksa motorunuz planlı olarak yenilenmeler arasında 50 yarış saati mi görüyor? Bu tür kalıplar—güç hayalleri değil—alaşım seçiminizi belirlemelidir.

Hafta sonu aracı yapmak için satılık N54 motor arayan bir usta ile özel olarak drag yarışı için araç inşa eden kişi farklı gerçeklerle karşı karşıyadır. Her ikisi de benzer güç değerlerini hedefliyor olabilir, ancak operasyonel profilleri farklı malzeme seçimleri gerektirir. Bu ayrımı anlamak, asla ortaya çıkmayacak koşullar için bileşenlerin gereğinden fazla belirlenmesi gibi yaygın hatayı önler.

Karar Verme Çerçevesi

Alaşım seçiminizi gerçek inşa amacınıza göre eşleştirmek için bu rehberi kullanın:

Aşağıdaki Durumlar İçin 4032 Alaşımını Seçin:

- Hafif modifikasyonlu günlük sürüş araçları: Daha dar boşluklar, gerçek yol millerini toplayan araçlar için sessiz soğuk çalıştırma ve gelişmiş çalışma imkanı sağlar

- Doğal emişli motor tasarımları: Zorlanmış emişin silindir basınç sıçramaları olmadan, 4032'nin boyutsal stabilitesi ve aşınma direnci somut uzun ömürlülük avantajları sunar

- Ara sıra pist günleri yapılan sokak arabaları: Orta düzeyde ısınma döngüleri ve uygun soğuma periyotları, 4032'yi rahatlık alanının içinde tutar

- Uzun ömür öncelikli bütçe dostu tasarımlar: 2618'e kıyasla %10-20 tasarruf, koruyucu güç hedefleriyle tam olarak örtüşen kapasite kazandırır

- Soğuk iklimlerde günlük kullanım: her sabah motorunuzu dondurucu sıcaklıklarda çalıştırırken, 4032'nin soğuk havalarda daha az piston şoku yapması önem kazanır

- 390 FE pistonları gibi klasik muscle uygulamaları: 4032'nin döneme uygun boşlukları ve gelişmiş çalışması sayesinden miras binalar için avantaj sağlar

Kurulumunuzda Aşağıdakiler Varsa 2618 Alaşımını Seçin:

- Özel yarış motorları: Planlı bakım aralıklarına sahip yarış programları, 2618'in daha hızlı sokak aşınmasını önemsiz hale getirir

- 15 psi'yi aşan yüksek basınçlı zorlamalı emme: Bu seviyedeki silindir basınçları, 2618'in üstün darbe direncini gerektirir

- Agresif zamanlamayla çalışan motorlar: Ateşleme ilerlemesinin patlamaya doğru itilmesi, beklenmedik olayları emen sünek pistonlara ihtiyaç duyar

- Patlama riski olan kurulumlar: Alkol yakıtlar, değişken yakıt kalitesi veya ayar denemeleri 2618'in bağışlayıcı özelliğinden faydalanır

- Sürekli tam gaz çalışma: Dayanıklılık yarışı veya uzun süreli yüksek yük altında kullanım, 2618'in yüksek sıcaklık dayanımını tercih eder

- Geliştirilmiş boost yönetim sistemleriyle yapılan inşalar: Eğer bir Tial emme tahliye valfi kuruyorsanız ve ciddi boost seviyelerine çıkıyorsanız, 2618 gerekli güvenceyi sağlar

Her bir önerinin teorik kapasite yerine işlevsel gerçekliğe nasıl bağlandığına dikkat edin. Römorkunuz için bir yük artırıcı, yarış aracınızı piste götürmenize yardımcı olabilir ama motorunuzun 2618'e ihtiyacı olup olmadığını değiştirmez—bunu belirleyen asıl faktörler gerçek boost seviyeniz ve ayarlama yaklaşımınızdır.

Hedeflerinize Uygun Kararı Verme

Performans parçaları sektörü bazen gereğinden fazla dayanımlı yapılmaya yönlendirir. Her zaman daha güçlü bir bileşen, daha egzotik bir malzeme, daha yüksek dereceli bir seçenek vardır. Ancak bilgelik, bileşenleri gerçek ihtiyaçlara uydurmada yatmaktadır—asla gerçekleşmeyecek senaryolara karşı sigorta satın almada değil.

Agresif güç seviyelerine ulaşan su soğutmalı hava ara soğutucu sistemlerini kullanan inşaatçılar için 2618 alaşımı açıkça mantıklıdır. Ara soğutma ile sağlanan termal yönetim, şarj basıncının başlangıcında piston dayanıklılığını test eden silindir basınç artışlarını ortadan kaldırmaz. Ancak, sokak arabasında koruyucu sınırlar içinde kalan ek parça modifikasyonları ile çalışan biri için 2618 alaşımını tercih etmek, pratik hiçbir fayda sağlamadan günlük yaşantıda bazı ödünler kabul etmek anlamına gelir.

En iyi piston, teorik maksimum performansınıza veya ileride bir gün yapmayı düşündüğünüz şeye değil, gerçek kullanım amacınıza uygun olandır. Gerçekçi plan yapın ve motorunuz sizi güvenilirlikle ödüllendirsin.

Kesin spesifikasyonlara sahip hassasiyetle dövülmüş bileşenler arayan inşaatçılar için malzeme kalitesi ve boyutsal doğruluk vazgeçilmez gereksinimler haline gelir. IATF 16949 sertifikalı üreticilerle çalışmak gibi Shaoyi Metal Technology pistonun duvara olan açıklığı için kritik olan tutarlı metalürjik kaliteyi sağlar. Sıcak dövme konusundaki uzmanlıkları, performans projelerinin talep ettiği hassasiyeti sunar—çünkü üretimdeki tutarsızlıklar ölçüleri dışına çıkan bileşenler yaratırsa doğru alaşım seçimi bile başarısız olur.

Piston siparişinizi kesinleştirmeden önce bu son kontrol noktalarını göz önünde bulundurun:

- Güç hedeflerinizin alaşım seçiminizle uyumlu olduğunu doğrulayın —hayal ettiğiniz proje değil, gerçek hayata geçirilecek yapılandırmanız

- Açıklık spesifikasyonlarını makine atölyenizle birlikte teyit edin —imalatçıların teknik dokümanlarını yanınızda getirin ve özel iklim koşullarınız hakkında görüşün

- Koşma prosedürünüzü planlayın —farklı alaşımlar segman oturtma konusunda farklı yaklaşımlar gerektirir

- Uygun ayarlamalar için bütçe ayırın —en iyi pistonlar, yanlış kalibrasyondan kaynaklanan vuruntuyu telafi edemez

- Her Şeyi Belgeleyin ölçülen boşluklar, montaj tarihleri ve çalışma notları, gelecekteki bakımlar için değerli bir kaynak oluşturur

4032 ile 2618 arasındaki seçim felce neden olmak zorunda değildir. Her iki alaşım da belirli çalışma koşulları için tasarlanmış kanıtlanmış çözümleri temsil eder. Seçiminizi kendi gerçekliğinizle eşleştirin, montajı hassasiyetle uygulayın ve yapınız, aradığınız performansı ve güvenilirliği sağlayacaktır. Yapınızda dayanacak olan alaşım, zaten ilk başta orada olması gereken alaşımdır.

4032 ve 2618 Piston Alaşımları Hakkında Sık Sorulan Sorular

1. 2618 malzemesi nedir?

2618 alüminyum, çok düşük silikon içeriğine (0,1-0,25%) sahip magnezyum ve bakır içeren yaşlandırma ile sertleşebilen bir alaşımdır. Bu bileşim, olağanüstü süneklik ve yüksek sıcaklık mukavemeti sağlar ve bunu aşırı performans uygulamaları için tercih edilen hale getirir. Alaşım, 64.000 psi çekme mukavemeti, 18.000 psi'ye kadar üstün yorulma dayanımı sunar ve daha yüksek silikon içeren alaşımlarda çatlama ile sonuçlanabilecek patlama olaylarına dayanabilir. Ancak, daha büyük termal genleşme (4032'den %15 daha fazla) nedeniyle piston-duvar aralıklarının 0,004-0,006 inç arasında olması gerekir.

2. Pistonlar için en iyi malzeme hangisidir?

En iyi piston malzemesi tamamen uygulamanıza bağlıdır. Sokak kullanımında, doğal olarak emişli veya 15 psi altındaki hafif zorlamalı sistemlerde, 4032 alüminyum daha dar boşluklar, sessiz soğuk çalıştırma ve daha uzun ömür sunar. 15 psi'nin üzerindeki yüksek basınclı zorlamalı sistemler, agresif ateşleme zamanlaması veya özel yarış motorları için 2618 alüminyum, gerekli detanasyon direncini ve üstün yüksek sıcaklık dayanımını sağlar. Her iki alaşımdan biri evrensel olarak daha iyi değildir; malzemenin gerçek çalışma koşullarınıza uyumu başarıyı belirler.

3. En iyi dövme pistonları kim üretir?

Kaliteli dövme pistonlar JE Pistons, Wiseco, Diamond, Ross, CP, Mahle ve Manley gibi üreticilerden gelir. Her biri 4032 ve 2618 alaşımlarında mükemmel ürünler sunmaktadır. IATF 16949 sertifikasyonu ile hassas imalat için Shaoyi Metal Technology, uygun boşluklar için kritik olan tutarlı metalürjik kaliteyi sağlamaktadır. Piston seçerken, eteklerin kaplanmasını, üstlerin nitro veya süperşarj uygulamaları için termal kaplanmasını ve improved sealing için gaz delikli halka kanallarını düşünmelisiniz.

2618 piston, 4032'ye göre ne kadar daha fazla genişler?

Daha düşük silisyum içeriği nedeniyle, bir 2618 piston, karşılaştırılabilir bir 4032 pistondan yaklaşık %15 daha fazla genleşir. Bu önemli fark, 4032'nin 0,0015-0,0025 inç aralığına karşılık 2618 pistoların soğukta 0,004-0,006 inçlik boşluklarla çalışmasını gerektirir. Genişletilmiş bu boşluk, çalışma sıcaklığına ulaşıncaya kadar soğuk çalıştırmalarda duyulabilir piston şoku oluşturur. Bir kez çalışma sıcaklığına ulaşıldığında, her iki alaşım da benzer çalışma boşluklarına ulaşır; fark esas olarak soğuk çalışma davranışını ve ısınma gereksinimlerini etkiler.

5. Arttırılmış basınçlı bir motor için 4032 piston kullanabilir miyim?

Evet, 4032 pistonlar, detönasyon riskini ortadan kaldıran uygun ayarlamalarla birlikte koruyucu zamanlama ve 12-15 psi altında çalışan hafif zorlamalı emme uygulamalarında çalışabilir. Birçok sokak kullanımına yönelik turbo ve süperşarjlı sistemler, daha dar boşlukları ve gelişmiş soğuk çalışma performansı nedeniyle 4032 kullanır. Ancak, 15 psi'nin üzerinde yüksek basınç uygulanan, agresif ateşleme eğrilerinin kullanıldığı veya ayarlamalara rağmen detönasyonun olasılığının bulunduğu sistemlerde, üstün sünekliği ve darbe direnci nedeniyle 2618 kullanılması gerekir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —