அதிகமான ஆட்டோ பாகங்களின் ஸ்டாம்பிங் தோல்வியடைவதற்கான காரணங்களும், வெற்றி பெறுவதற்கான வழிமுறைகளும்

ஆட்டோமொபைல் உற்பத்தியின் முக்கிய பகுதி

ஆட்டோ பாகங்கள் ஸ்டாம்பிங் என்றால் என்ன?

ஒரு காரின் உடல் பேனல்கள், பிராக்கெட்டுகள் அல்லது எஞ்சின் மவுண்டுகள் எவ்வாறு துல்லியமாகவும் தொடர்ந்தும் உருவாக்கப்படுகின்றன என்று நீங்கள் யாராவது யோசித்தது உண்டா? அதற்கான விடை என்பதுதான் வாகன பகுதிகள் எடுப்பு . இந்த சூழலில் ஸ்டாம்பிங் என்பதை வரையறுக்க, இது ஒரு உற்பத்தி முறையாகும், இது தட்டையான உலோகத் தகடுகளை நவீன வாகனத்தை உருவாக்கும் சிக்கலான வடிவங்களாகவும் அமைப்புகளாகவும் மாற்றுகிறது. இது சக்திவாய்ந்த ஸ்டாம்பிங் பிரஸ்கள் மற்றும் கணிசமாக வடிவமைக்கப்பட்ட செதுக்குகளைப் பயன்படுத்தி செய்யப்படுகிறது, இதனால் ஒவ்வொரு பாகமும் அளவு, வலிமை மற்றும் பொருத்தத்திற்கான கணுக்களுக்கு ஏற்ப உற்பத்தி செய்யப்படுகிறது.

இதன் மிகப்பெரிய அளவிலான ஆட்டோமொபைல் தொழில்துறை உற்பத்தி செயல்முறையை , அச்சேற்றம் மிகவும் முக்கியமானது என்பது தெளிவாகிறது. கைமுறையாக ஆயிரக்கணக்கான அல்லது மில்லியன் கணக்கான ஒரே மாதிரியான, உயர்தர பாகங்களை உற்பத்தி செய்ய முயற்சிக்கின்றீர்கள் என்று கற்பனை செய்து பாருங்கள். இது சாத்தியமற்றது போல் தான் இருக்கிறது, சரியா? அதனால்தான் அச்சேற்ற உற்பத்தி இருக்கிறது, இதன் மூலம் வாகன உற்பத்தியாளர்கள் வேகத்துடனும் துல்லியத்துடனும் அதிக அளவு தேவைகளை பூர்த்தி செய்ய முடியும்.

சாதாரண வாகனத்தில் உள்ள உலோக பாகங்களில் பாதிக்கும் மேல் உலோக அச்சேற்ற செயல்முறைகள் மூலம் உற்பத்தி செய்யப்படுவதாக மதிப்பிடப்பட்டுள்ளது, இது வாகன உற்பத்தியின் முக்கிய அங்கமாக அமைகிறது.

தற்கால வாகன உற்பத்தியின் துணை நரம்பு

அத்துடன் அச்சேற்றம் என்றால் என்ன பெரிய பார்வையில் இது எப்படி உள்ளது? ஒரு காரின் வெளிப்புற பேனல்கள் முதல் சிக்கலான உள்ளமைக்கப்பட்ட பிராக்கெட்டுகள் வரை பெரும்பாலானவற்றை உருவாக்கும் செயல்முறைதான் ஆட்டோமொபைல் உலோக ஸ்டாம்பிங் (அச்சிடுதல்). இந்த தொழில்நுட்பம் உலோகத்தை உருவாக்குவதற்கு மட்டுமல்லாமல், ஒவ்வொரு பாகமும் நீடித்ததாகவும், தொடர்ந்து செயல்பாடு கொண்டதாகவும், செலவு குறைவாகவும் உறுதி செய்வதற்கானது. ஸ்டாம்பிங் தயாரிப்பு செயல்முறையை தானியங்குமாறு செய்வதன் மூலம், வாகன உற்பத்தியாளர்கள் கடுமையான பாதுகாப்பு, செயல்திறன் மற்றும் அழகியல் தரங்களை பூர்த்தி செய்யும் வாகனங்களை வழங்க முடியும், அதே நேரத்தில் உற்பத்தி செலவுகளை கட்டுக்குள் வைத்திருக்க முடியும்.

- அதிக உற்பத்தி அளவு: ஸ்டாம்பிங் ஆயிரக்கணக்கான ஒரே மாதிரியான பாகங்களை விரைவாக உருவாக்க அனுமதிக்கிறது.

- Precision and Consistency: ஒவ்வொரு ஸ்டாம்ப் செய்யப்பட்ட பாகமும் குறைந்த அனுமதி வரம்பிற்குள் பொருந்தும், இது பாதுகாப்பு மற்றும் செயல்திறனுக்கு முக்கியமானது.

- நிலைத்தன்மை: இந்த செயல்முறை தினசரி ஓட்டத்தின் கடுமையான சூழல்களை தாங்கக்கூடிய பாகங்களை உருவாக்குகிறது.

இலக்குகளில் வாகன பகுதிகள் எடுப்பு இன்றைய வாகனங்களின் செயல்திறன் மற்றும் நம்பகத்தன்மையை ஓர் இசைவான சக்தி இயக்குகிறது. இது இல்லாவிட்டால், நவீன தொழில்துறை உற்பத்தி செயல்முறை மிகவும் குறைவான திறமையுடன் இருக்கும், மேலும் வாகனங்கள் ஓட்டுநர்கள் எதிர்பார்க்கும் உயர் தரக் கோட்பாடுகளை பூர்த்தி செய்யாது. மேலும் ஆழமாக பார்த்தால், வாகனத் துறையில் வெற்றி பெற இந்த செயல்முறையை முழுமையாக கையாள்வது ஏன் முக்கியம் என்பதை புரிந்து கொள்ள முடியும்.

முக்கிய வாகன ஸ்டாம்பிங் (Stamping) செயல்முறைகளை ஆராய்தல்

விளக்கப்பட்ட முக்கிய ஸ்டாம்பிங் தொழில்நுட்பங்கள்

நீங்கள் ஒரு சரியான வடிவமைக்கப்பட்ட கார் ஃபெண்டரையோ (car fender) அல்லது ஒரு சிக்கலான எஞ்சின் பிராக்கெட்டையோ (engine bracket) பார்க்கும் போது, பெரிய அளவில் இந்த துல்லியமான வடிவங்கள் எவ்வாறு சாத்தியமாகின்றன என்று நீங்கள் யோசித்ததுண்டா? இதற்கான பதில் உற்பத்தியில் உள்ள ஸ்டாம்பிங் செயல்முறையில் உள்ளது - இது சப்பைத் தகடுகளை வாகன பாகங்கள் உற்பத்திக்கு அவசியமான சிக்கலான பாகங்களாக மாற்றும் மிகவும் சிறப்பான முறைகளின் தொகுப்பாகும். மூன்று முக்கியமான தொழில்நுட்பங்களை பார்ப்போம்: புரோகிரஸிவ் டை ஸ்டாம்பிங் (progressive die stamping), டிரான்ஸ்பெர் டை ஸ்டாம்பிங் (transfer die stamping) மற்றும் டீப் டிராயிங் (deep drawing).

- புரோகிரஸிவ் டை ஸ்டாம்பிங்: உங்கள் தொழில்நுட்ப உலை அறைவாளி இயந்திரம் உலோகத்திற்கான முறை ஒரு முழுங்கு வரிசை போல செயல்படுகிறது. இந்த செயல்முறையில், உலோகத்தின் ஒரு துண்டு பல நிலைகள் வழியாக நகர்கிறது, ஒவ்வொன்றும் குறிப்பிட்ட செயல்களை - வெட்டுதல், வளைத்தல் அல்லது துளையிடுதல் போன்றவற்றை - செய்கிறது, இறுதியாக பகுதி முழுமையாக உருவாகும் வரை. இதன் மாய சக்தி தொடர் செம்பட்டை அச்சிடும் உத்வேக பாகங்கள் இதன் வேகமும் செயல்திறனும் தான், சிறிய, விரிவான பாகங்களின் பெரிய அளவை உற்பத்தி செய்வதற்கு ஏற்றதாக இருக்கிறது, குறைந்த தர அளவுடன்.

- டிரான்ஸ்பர் டை ஸ்டாம்பிங்: இப்போது, பாகங்கள் ஒரு நிலையில் இருந்து மற்கொரு நிலைக்கு தன்னிச்சையாக நகர்வதை கற்பனை செய்து பாருங்கள். இங்கு, இயந்திர கைகள் ஒரு டையில் இருந்து மற்றொன்றுக்கு பாகத்தை மாற்றுகின்றன, இதன் மூலம் அதிக நெகிழ்வுத்தன்மையையும், வெவ்வேறு நிலைகளில் அதிகப்படியான பொருளை நீக்கும் திறனையும் வழங்குகிறது. பெரிய அல்லது சிக்கலான வடிவங்களை உருவாக்கும் போது டிரான்ஸ்பர் டை ஸ்டாம்பிங் சிறப்பாக செயல்படுகிறது, இதற்கு பல செயல்கள் தேவைப்படும், ஆனால் தொடர் செம்பட்டை போல அல்லாமல் அதே வேகத்தில் இருக்க வேண்டிய அவசியமில்லை.

- டீப் டிராயிங்: எரிபொருள் தொட்டிகள் அல்லது எஞ்சின் கூடுகள் எவ்வாறு தொடர்ச்சியான, ஆழமான குழிவுகளுடன் உருவாகின்றன என்று நீங்கள் எப்போதாவது நினைத்துப் பார்த்திருக்கிறீர்களா? ஆழமான வரைதல் (டீப் டிராயிங்) என்பது ஒரு சிறப்பு ஸ்டாம்பிங் உற்பத்தி செயல்முறை ஆகும், இதில் ஒரு உலோகத் தகடு ஒரு டையில் (die) இழுக்கப்பட்டு, அதன் விட்டத்தை விட ஆழம் அதிகமாக இருக்கும் பாகங்கள் உருவாகின்றன. நீடித்த மற்றும் இலகுவான வடிவமைப்பு தேவைப்படும் வலிமையான, குழிவான பாகங்களை உற்பத்தி செய்வதற்கு இந்த தொழில்நுட்பம் சிறந்தது.

முன்னேற்றம், டிரான்ஸ்பர் மற்றும் டீப் டிராயிங் ஆகியவற்றை ஒப்பிடுதல்

சரியான ஸ்டாம்பிங் முறையைத் தேர்வு செய்வது பாகத்தின் வடிவம், அளவு மற்றும் உற்பத்தி அளவைப் பொறுத்தது. இந்த மூன்று செயல்முறைகளும் எவ்வாறு ஒப்பிடுகின்றன என்பதை பக்கவாட்டு தொடர்பாகப் பாருங்கள்:

| அடித்துரை செயல்பாடு | சிறப்பாக பொருந்தும் | Production speed | கருவி சிக்கல் | சாதாரண பாகங்கள் |

|---|---|---|---|---|

| தளர்வு மாறி அடிப்பொறிப்பு | அதிக அளவு, சிறியது முதல் நடுத்தர அளவு வரை, விவரமான பாகங்கள் | மிக அதிகம் | அதிகம் (பல கட்டங்கள்) | பிராக்கெட்டுகள், இணைப்பான்கள், கிளிப்கள் |

| டிரான்ஸ்பர் டை ஸ்டாம்பிங் | பெரிய, சிக்கலான வடிவங்கள் அல்லது குறைந்த அளவு உற்பத்தி | சரி | மிதமான (தனி நபர் இறப்பு) | செசிஸ் பாகங்கள், குறுக்கு மடிப்புகள், பெரிய தாங்கிகள் |

| ஆழமான இழுப்பு (deep drawing) | முக்கியமான ஆழம் கொண்ட பாகங்கள் (ஆழம் > விட்டம்) | சரி | அதிகம் (துல்லியமான செதுக்கும் கலங்கள் மற்றும் கட்டுப்பாடு) | எரிபொருள் தொட்டிகள், எஞ்சின் உறைகள், உடல் பலகைகள் |

தானியங்கி உற்பத்தியில் செயல்முறை தேர்வு ஏன் முக்கியம்

தானியங்கி தாள் அச்சிடும் செயல்முறை ஒரே அளவுக்கு பொருந்தக்கூடியதல்ல. எடுத்துக்காட்டாக, ஒரு உற்பத்தியாளருக்கு ஆயிரக்கணக்கான ஒரே மாதிரியான கிளிப்கள் தேவைப்பட்டால், முன்னேற்ற செதுக்கும் அச்சிடுதல்—அடிக்கடி தானியங்கி அச்சிடும் ஊட்டிகளுடன் ஒருங்கிணைக்கப்படும்—வேகத்தையும் ஒரே மாதிரியான தன்மையையும் வழங்குகிறது. ஆனால் ஒரு காரின் கட்டமைப்பு குறுக்கு மடிப்பிற்கு, பெரிய, சிக்கலான வடிவங்களை கையாள தடைமாற்று செதுக்கும் அச்சிடுதல் நெகிழ்வை வழங்குகிறது. எரிபொருள் தொட்டிகள் போன்ற ஆழமான, தொடர்ச்சியான பாகங்களுக்கு, ஆழமான வரைவுதான் முதன்மை தீர்வாக உள்ளது, இருப்பினும் பொருள் பண்புகள் மற்றும் கருவி துல்லியத்தை கட்டுப்பாட்டில் வைத்திருக்க கவனமான கட்டுப்பாடு தேவைப்படுகிறது.

தயாரிப்பில் உள்ள ஒவ்வொரு ஸ்டாம்பிங் செயல்முறையும் தனித்துவமான சவால்களையும் நன்மைகளையும் கொண்டுள்ளது. புரோகிரஸிவ் டைஸ் செயல்முறை சிறப்பான செயல்திறனை வழங்கும் போது சரியான சீரமைப்பு மற்றும் பராமரிப்பு தேவைப்படுகிறது. டிரான்ஸ்பர் டைஸ் அதிக தனிபயனாக்கத்தை அனுமதிக்கிறது, ஆனால் மெதுவாக இருக்கலாம். குறைபாடுகளைத் தடுக்க உலோகத்தின் ஓட்டத்தை சரியாக கட்டுப்படுத்துவது ஆழமான வரைதலுக்கு அவசியம், ஆனால் இலேசான, வலிமையான மற்றும் சிக்கலான குழிவான வடிவங்களை உருவாக்க இது மிகச்சிறந்தது.

இந்த செயல்முறைகளில் பொருட்கள் மற்றும் டூலிங் தேர்வுகள் செலுத்தும் தாக்கத்தை புரிந்து கொள்ள நீங்கள் முன்னேறும் போது, உயர்தரமான, நம்பகமான கார் பாகங்களை உற்பத்தி செய்வதற்கு ஆட்டோ பாகங்களின் ஸ்டாம்பிங் கலையை முழுமையாக கற்பது ஏன் முக்கியம் என்பதை புரிந்து கொள்வீர்கள்.

ஸ்டாம்ப் செய்யப்பட்ட ஆட்டோ பாகங்களுக்கான அவசியமான பொருட்கள்

ஸ்டாம்பிங்கில் பொருள் தேர்வு

உங்கள் காரின் தெளிவான உடல் வளைவுகளைப் பார்க்கும் போதும் அல்லது அதன் சட்டத்தின் வலிமையை உணரும் போதும், இந்த வாகனத்தின் உலோகப் பாகங்களை உருவாக்கும் பொருட்கள் எவை என்று நீங்கள் எப்போதாவது யோசித்ததுண்டா? இந்த கேள்விக்கான பதில் 'உலோகம்' என்பதை விட அதிகமாக இருக்கிறது - இது அறிவியல், பொறியியல் மற்றும் பொருளாதாரத்தின் கவனமான கலவையாகும். ஸ்டாம்ப் ஷீட் மெட்டல் க்கான சரியான பொருளைத் தேர்ந்தெடுப்பது என்பது வாகனத்தின் எடை, பாதுகாப்பு, செயல்திறன் மற்றும் இறுதி விலையை நேரடியாக பாதிக்கக்கூடிய ஒரு முக்கியமான முடிவாகும்.

அதை பிரித்து பார்ப்போம். ஆட்டோமோட்டிவ் ஷீட் மெட்டல் பாகங்களில் பயன்படுத்தப்படும் மிகவும் பொதுவான பொருட்கள் ஸ்டீல் மற்றும் அலுமினியம் உலோகக்கலவைங்கள் ஆகும், ஆனால் தேர்வு பாகத்தின் செயல்பாட்டை பொறுத்து மாறுபடும். எடுத்துக்காட்டாக, ஒரு கட்டமைப்பு பிராக்கெட் உயர் வலிமை கொண்ட ஸ்டீலின் துடிப்பான தன்மையை தேவைப்படலாம், அதே நேரத்தில் ஒரு லைட்வெயிட் ஹூடு அலுமினியத்தின் குறைந்த அடர்த்தியிலிருந்து பயனடையலாம். ஸ்டெயின்லெஸ் ஸ்டீல் அல்லது காப்பர் உலோகக்கலவைங்கள் போன்ற மற்ற சிறப்பு உலோகங்கள் குறிப்பிட்ட மின் அல்லது துர்நாற்றம் உணர்திறன் கொண்ட பயன்பாடுகளிலும் பங்கு வகிக்கின்றன.

ஸ்டீல்: வலிமை மற்றும் பல்துறை பயன்பாட்டிற்கான கிளாசிக் தேர்வு

ஸ்டீல் தகடு ஸ்டாம்பிங் பெரும்பாலான ஆட்டோமொபைல் உலோக பாகங்களின் முதுகெலும்பாக தொடர்கிறது. ஏன்? ஸ்டீல் உயர் வலிமை, நிலைத்தன்மை மற்றும் செலவு சிக்கனத்தின் சக்தியை வழங்குகிறது. இது முக்கியமாக சேஸிஸ் பாகங்கள், பாதுகாப்புக்கு முக்கியத்துவம் வாய்ந்த சட்டங்கள் மற்றும் தாக்க எதிர்ப்பு மற்றும் கடினத்தன்மை தேவைப்படும் உடல்-வெள்ளை அமைப்புகளுக்கு விரும்பப்படுகிறது. மேம்பட்ட உயர் வலிமை கொண்ட ஸ்டீல்கள் (AHSS) மற்றும் உயர் வலிமை, குறைந்த உலோகக்கலவை (HSLA) ஸ்டீல்கள் தற்போது பரவலாக பயன்பாட்டில் உள்ளன, பாதுகாப்பு தரநிலைகளை பராமரிக்கும் போது எடையை குறைக்க உதவுகின்றன. இந்த ஸ்டீல்கள் குறிப்பிட்ட இயந்திர பண்புகளுக்காக உருவாக்கப்பட்டுள்ளன, இது விபத்தின் போது ஆற்றலை உறிஞ்சக்கூடிய பாகங்களுக்கும் அல்லது கனமான சுமைகளை தாங்குவதற்கும் ஏற்றதாக அமைகின்றன.

இருப்பினும், ஸ்டீலுக்கு சில குறைகளும் உள்ளன. அதன் அடர்த்தி காரணமாக வாகனத்திற்கு அதிக எடை சேர்க்கிறது, இது எரிபொருள் செலவினத்தை பாதிக்கலாம். மேலும், இது பூச்சு போடப்படவில்லை அல்லது ஸ்டெயின்லெஸ் ஸ்டீல் இல்லாமல் இருந்தால், நேரம் செல்ல சேதமடையக்கூடியதாக இருக்கலாம். கிளோபல் கேஜ் ).

அலுமினியம்: நவீன கார்களுக்கான லைட்வெயிட் புத்தாக்கம்

கார்களின் எரிபொருள் செலவைக் குறைக்கவும், உமிழ்வைக் குறைக்கவும் முயற்சிகள் மேற்கொள்ளப்படும் போது, அலுமினியம் ஆட்டோ பாகங்கள் மிகுந்த பிரபலமடைந்து வருகின்றன. அலுமினியத்தின் மிகப்பெரிய வலிமை அதன் உயர் வலிமை-எடை விகிதம் ஆகும் - பல பயன்பாடுகளில் இரும்பின் வலிமையை இது சமன் செய்யும், பாகத்தின் எடையை மிகவும் குறைக்கும். இதனால் இது உடல் பேனல்கள், சக்கரங்கள், சஸ்பென்ஷன் ஆர்ம்கள், சில எஞ்சின் பாகங்களுக்கும் செல்லும் முக்கிய தெரிவாக அமைகிறது. நீராவியால் அரிப்பு எதிர்ப்பு அலுமினியத்தின் இயற்கையான தன்மையாக அமைவதால், நீடித்து நிலைத்து நோக்கத்தக்க தோற்றத்திற்கு இது உதவும்.

ஆனால் அலுமினியம் எல்லா வேலைகளுக்கும் ஏற்றதல்ல. இது பொதுவாக இரும்பை விட விலை அதிகமானது, மேலும் வலிமை கொண்டதாக இருந்தாலும், மிகவும் கடினமான கட்டமைப்பு பயன்பாடுகளுக்கு ஏற்றதாக இருக்காது. இதனால் தான் உற்பத்தியாளர்கள் பெரும்பாலும் இரண்டு உலோகங்களையும் கலந்து பயன்படுத்தி, ஒவ்வொரு பாகத்தின் தேவைகளுக்கு ஏற்ப சிறப்பாக பயன்பாடுகளை மேம்படுத்துகின்றனர்.

இரும்பு மற்றும் அலுமினியம்: நவீன கார்களில் நன்மைகள் மற்றும் தீமைகள்

- இரும்பின் நன்மைகள்: உயர் வலிமை, சிறந்த நீடித்த தன்மை, செலவு குறைவு, பல வகையான ஆட்டோமொபைல் ஷீட் மெட்டல் பாகங்களுக்கு பயன்படுத்தக்கூடியது.

- இரும்பின் தீமைகள்: கனமானது (வாகனத்தின் எடையை அதிகரிக்கிறது), சரியாக சிகிச்சையளிக்கப்படாவிட்டால் துருப்பிடிக்கலாம்.

- அலுமினியத்தின் நன்மைகள்: இலகுவானது (எரிபொருள் செலவை மேம்படுத்துகிறது), அதன் எடைக்கு வலிமையானது, இயற்கையாகவே துரு எதிர்ப்புத்தன்மை, மறுசுழற்சி செய்யக்கூடியது.

- அலுமினியத்தின் குறைகள்: பொதுவாக விலை அதிகம், சில கட்டமைப்பு பயன்பாடுகளுக்கு எஃகை விட வலிமையற்றது, சில அச்சு உலோக செயல்முறைகளில் வடிவமைப்பது கடினமாக இருக்கலாம்.

வாகன அச்சு உற்பத்தியில் பிற உலோகங்கள்

எஃகும் அலுமினியமும் முனைப்பாக இருந்தாலும், சில சமயங்களில் பிற உலோகங்கள் வாகன பாகங்களின் அச்சு உற்பத்தியில் பங்கு வகிக்கின்றன. துரு எதிர்ப்பிற்காக நிலைத்தன்மை எஃகு கழிவு வாயு அமைப்புகள் மற்றும் வடிவமைப்பிலும் பயன்படுத்தப்படுகிறது. அதிக கடத்துதிறன் காரணமாக மின் இணைப்புகள் மற்றும் வயரிங் பாகங்களுக்கு தாமிர உலோகக்கலவைகள் அவசியமானவை. பலவீனம், கடத்துதிறன் அல்லது சூழல் எதிர்ப்பு போன்ற பாகத்தின் தனிப்பட்ட தேவைகளை பொறுத்து ஒவ்வொரு பொருளும் தேர்வு செய்யப்படுகிறது.

இறுதியில், தாள் உருவாக்கத்தில் சரியான பொருள் தேர்வு என்பது ஒரு சமநிலை பரிசோதனையாகும். இது வாகனத்தின் தேவைகளுக்கு ஏற்ப ஒவ்வொரு உலோகத்தின் பண்புகளையும் பொருத்துவது பற்றியது - ஒரு மோதல் எதிர்ப்பு சட்டத்திலிருந்து ஒரு லேசான மூடிவரை, பாதுகாப்பு, செயல்திறன் மற்றும் மதிப்பை வழங்கும் ஒவ்வொரு அச்சிடப்பட்ட பாகத்தையும் உறுதி செய்வது. அடுத்த பிரிவில், கருவி மற்றும் டை வடிவமைப்பின் அறிவியல் இந்த பொருள் தேர்வுகளை எவ்வாறு உயிர்ப்பிக்கிறது என்பதைக் காண்பீர்கள், இறுதிப் பொருளின் ஒவ்வொரு விவரத்தையும் வடிவமைப்பது.

கருவி மற்றும் டை வடிவமைப்பின் முக்கிய பங்கு

கருவி மற்றும் டை வடிவமைப்பின் அறிவியல்

சில அச்சிடப்பட்ட ஆட்டோ பாகங்கள் சரியாக பொருந்தும் ஏன் சில தரக் குறைபாடுகள் அல்லது ஆரம்ப அழிவு பிரச்சினைகளுடன் போராடுகின்றன என்று நீங்கள் ஒருபோதாவது யோசித்ததுண்டா? வித்தியாசம் பெரும்பாலும் கார் எட்ரிங் மாறிகள் ஒவ்வொரு உலோகத் துண்டையும் வடிவமைக்கிறது. டையை ஒரு கஸ்டம் வார்ப்புருவாக கற்பனை செய்யுங்கள் - அதன் துல்லியம் ஒரு காரின் பக்கவாட்டு பேனல், பிராக்கெட் அல்லது பேனல் நவீன வாகனங்களுக்கு தேவையான கடினமான பொறுப்புகளை பூர்த்தி செய்கிறதா இல்லையா என்பதை தீர்மானிக்கிறது.

எனவே, ஒரு சிறந்ததை உருவாக்குவது என்ன நடுவர் செயற்பாட்டுக்கலன் ? இது பொறியியல் நிபுணத்துவத்துடன் தொடங்குகிறது. முன்னேற்றமான CAD மென்பொருளைப் பயன்படுத்தி சாய்வுகள், விரிவாக்கங்கள் மற்றும் அம்சங்கள் ஆகியவற்றின் வடிவமைப்பு குறிப்பிட்ட பாகத்திற்கு ஏற்ப தீர்மானிக்கப்படுகிறது. உலோகம் சிறப்பாக ஓடி, சரியாக வடிவமைக்கப்பட்டு, விரிசல், சுருக்கம் அல்லது திரிபு இல்லாமல் எளிதாக வெளியேறுவதை உறுதி செய்வதே இதன் நோக்கமாகும். சாய்வு வடிவமைப்பில் உள்ள சிறிய குறைபாடு கூட விலை உயர்ந்த குறைபாடுகளுக்கு அல்லது உற்பத்தி தாமதங்களுக்கு வழிவகுக்கலாம்.

பொருள் தெரிவு: சாய்வு பொருள்கள் முக்கியமானது ஏன்?

சங்கீதம் சிக்கலானதாக இருக்கிறதா? அது உண்மையில் அப்படித்தான். ஒரு automotive die நேரடியாக அதன் செயல்பாடு மற்றும் ஆயுட்காலத்தை பாதிக்கிறது. பெரும்பாலான ஆட்டோமொபைல் ஸ்டாம்பிங் சாய்வுகள் D2 அல்லது A2 போன்ற சிறப்பு டூல் ஸ்டீல்களிலிருந்து தயாரிக்கப்படுகின்றன, இவை அவற்றின் அசாதாரண கடினத்தன்மை, அழைக்கும் எதிர்ப்பு மற்றும் வலிமைக்காக தேர்ந்தெடுக்கப்படுகின்றன. இந்த உலோகக் கலவைகள் பெரும்பாலும் நீடித்தன்மையை மேம்படுத்தவும் விரிசல் எதிர்ப்புக்கும் குரோமியம், வனேடியம் மற்றும் மோலிப்டினம் ஆகியவற்றை உள்ளடக்கியதாக இருக்கும். பெரிய சாய்வு உடல்களுக்கு, நிலைத்தன்மை மற்றும் செலவு சார்ந்த செயல்திறனுக்காக கிரே அல்லது டக்டைல் இரும்பு சாணம் பொதுவாக பயன்படுத்தப்படுகிறது, மேலும் முக்கியமான வெட்டும் விரிவாக்கங்களுக்கு கார்பைடு செருகும் பகுதிகள் பயன்படுத்தப்படலாம்.

- டூல் ஸ்டீல்கள் (D2, A2): நீண்ட கால உற்பத்திக்கு உயர் கடினத்தன்மை மற்றும் அழிவணுக்கு எதிரான தாங்கும் தன்மை

- எஃகு இல்லாத இரும்பு: பெரிய டை அமைப்புகளுக்கான சிறந்த அதிர்வு குறைப்பு மற்றும் செயலாக்கத்தன்மை

- கார்பைடு இடுகைகள்: அதிக அளவிலான அல்லது தேய்மானம் ஏற்படுத்தும் பயன்பாடுகளுக்கு ஓரத்தின் மிகைந்த நிலைத்தன்மை

சரியான கலவை டைகள் தொடர்ந்து தாக்குதல்களை தாங்கிக்கொண்டு வடிவம் மற்றும் துல்லியத்தன்மையை இழக்காமல் பார்த்துக்கொள்ளும்

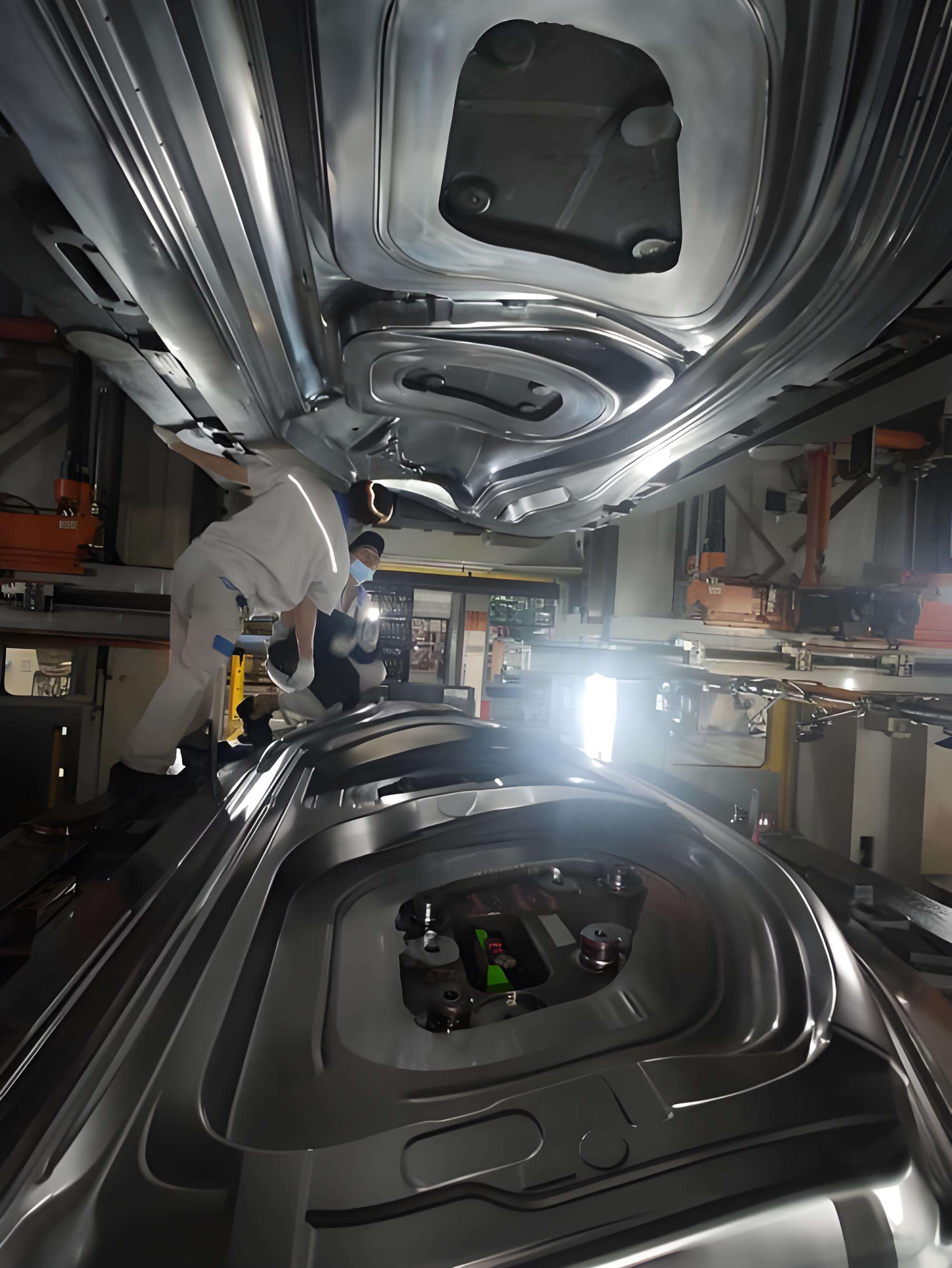

முனைமச் செதுக்குதலிலிருந்து பெருமளவிலான உற்பத்தி வரை

டை ஒன்று முழுமையான உற்பத்திக்கு முன்னர், உற்பத்தியாளர்கள் பெரும்பாலும் முனைமச் செதுக்குதல் வடிவமைப்புகளை உறுதிப்படுத்தவும், பிரச்சனைகளை ஆரம்பத்திலேயே கண்டறியவும் நம்பியிருக்கின்றனர். முனைம கருவிமைப்பு - சில சமயங்களில் மென்மையான கருவிமைப்பு என்றும் அழைக்கப்படுகிறது - சோதனை மற்றும் வடிவமைப்பு மாற்றங்களுக்காக விரைவான, செலவு குறைந்த சிறிய தொகுப்புகளை உற்பத்தி செய்ய உதவுகிறது. இந்த கட்டம் முக்கியமானது: இது பொறியாளர்கள் டையை மெருகூட்டவும், தர அளவுகளை சரி செய்யவும், இறுதியாக பெருமளவிலான உற்பத்தியில் தொடர்ந்து உயர் தரமான முடிவுகளை வழங்கவும் உதவுகிறது நடுவர் செயற்பாட்டுக்கலன் பெருமளவிலான உற்பத்தியில் தொடர்ந்து உயர் தரமான முடிவுகளை வழங்கவும் உதவுகிறது

- விரிவான கடின கருவிகளில் முதலீடு செய்வதற்கு முன் சாத்தியமான பிரச்சினைகளை அடையாளம் காண புரோட்டோடைப் ஸ்டாம்பிங் உதவுகிறது.

- இது கருத்துரு மற்றும் உற்பத்திக்கு இடையிலான இடைவெளியை நிரப்புகிறது, புதிய மாடல்களுக்கான சந்தைக்கு வரும் நேரத்தைக் குறைக்கிறது.

வடிவமைப்பு நிரூபிக்கப்பட்டவுடன், அதிக தொகுதி ஓட்டங்களுக்காக கடின கருவிகள் உருவாக்கப்படுகின்றன, ஒவ்வொரு ஸ்டாம்ப் செய்யப்பட்ட பாகமும் கணிசமான தர நிலைகளை பூர்த்தி செய்கிறது.

பராமரிப்பு மற்றும் அழிவு மேலாண்மை: உங்கள் முதலீட்டைப் பாதுகாத்தல்

துல்லியமான ஒன்றில் முதலீடு செய்வதை கற்பனை செய்யுங்கள் automotive die —சில ஆயிரம் சுழற்சிகளுக்குப் பிறகு அதன் செயல்திறன் குறைவதைக் காண வேண்டும். இதனால்தான் தொடர்ந்து பராமரிப்பு மற்றும் அழிவு மேலாண்மை கட்டாயம் தேவை. முறையான ஆய்வுகள், சுத்தம் செய்தல் மற்றும் நேரடி பழுதுகள் பார்வையிடுதல் ஆகியவை புரோட்டோடைப் மற்றும் உற்பத்தி செய்யும் கருவிகளின் ஆயுளை நீட்டிக்கின்றன, குறைபாடுகளையும் விலை உயர்ந்த நிறுத்தங்களையும் தடுக்கின்றன. அழிவு எதிர்ப்பு பொருட்களும் மேற்பரப்பு சிகிச்சைகளும் (நைட்ரைடிங் அல்லது ஹார்ட் குரோம் பிளேட்டிங் போன்றவை) ஆயுளை மேலும் அதிகரிக்கின்றன, ஒவ்வொரு ஸ்டாம்ப் செய்யப்பட்ட பாகமும் தொடர்ந்து ஒரே மாதிரியாக இருப்பதை உறுதி செய்கிறது—சுழற்சி பின் சுழற்சி.

சுருக்கமாகக் கூறினால், டூல் மற்றும் டை வடிவமைப்பின் கலை மற்றும் அறிவியலில் தான் ஆட்டோ பாகங்கள் ஸ்டாம்பிங் வெற்றி நிலைக்கின்றது. பொருள் தேர்வு முதல் புரோட்டோடைப்பிங் மற்றும் பராமரிப்பு வரை, இறுதி தயாரிப்பின் தரம், செயல்திறன் மற்றும் நம்பகத்தன்மையை வடிவமைக்கும் ஒவ்வொரு விவரமும் இதில் அடங்கும். அடுத்து, கடுமையான தரக் கட்டுப்பாட்டுத் தரநிலைகள் எவ்வாறு ஒவ்வொரு ஸ்டாம்ப் செய்யப்பட்ட பாகமும் தொழில்துறை எதிர்பார்ப்புகளை பூர்த்தி செய்கின்றது என்பதை ஆராயலாம்.

தரக் கட்டுப்பாடு மற்றும் துல்லியத் தரநிலைகள்

ஒவ்வொரு பாகத்திலும் தரத்தை உறுதி செய்தல்

ஒரு வாகனத்தில் உள்ள ஸ்டாம்ப் செய்யப்பட்ட இயந்திரப் பாகங்களின் எண்ணிக்கையைக் கருத்தில் கொண்டால், ஒவ்வொரு பாகமும் கணிசமான தர நிலைகளை பூர்த்தி செய்கின்றதா என்பதை உற்பத்தியாளர்கள் எவ்வாறு உறுதி செய்கின்றனர் என்று நீங்கள் நினைக்கலாம். இதற்கான விடை கடுமையான தரக் கட்டுப்பாட்டு கட்டமைப்பில் உள்ளது. இது சிறப்பான அங்காடி வாகன பாகங்களை தரமில்லாதவற்றிலிருந்து பிரிக்கின்றது. உலகளாவிய வாகன பகுதிகள் எடுப்பு தரம் என்பது ஒரு போலியான சொல் மட்டுமல்ல; இது பாதுகாப்பு, செயல்திறன் மற்றும் நீண்டகால நம்பகத்தன்மையை வரையறுக்கும் கட்டாயமான தேவையாகும்.

இந்த கட்டமைப்பின் மையத்தில் உள்ள கருத்து குறைந்த தர அளவுகள் . ஒரு தடவிய பிராக்கெட் அல்லது சேசிஸ் பாகம் ஒரு மில்லிமீட்டரில் ஒரு சிறிய பின்னம் விலகி இருப்பதை நினைத்து பாருங்கள். இந்த சிறிய விலகல் கூட பொருத்தத்தில் பிரச்சனைகள், இரேக்கம் அல்லது மோசமான சந்தர்ப்பங்களில் பாதுகாப்பு ஆபத்துகளுக்கு வழிவகுக்கலாம். எனவே முதல் டை ஸ்டிரைக் முதல் இறுதி ஆய்வு வரை ஸ்டாம்பிங் செயல்முறையின் ஒவ்வொரு படியையும் கண்காணிக்கிறோம். உற்பத்தியாளர்கள் நோக்கம் செயல்திறன் ஸ்டாம்பிங் துல்லியமாக பொருந்தும் பாகங்களை, தொய்வின்றி செயல்படும் மற்றும் உண்மையான உலக அழுத்தங்களை தாங்கும் தன்மை கொண்டதாக வேண்டும்.

தர தரநிலைகளை நாடும் திறன்

எனவே, இந்த துல்லியத்தை தொடர்ந்து அடைவதற்கு என்ன தேவை? தொழில் உலகளாவிய தர தரநிலைகள் மற்றும் சான்றிதழ்களை நம்பியுள்ளது, மிக முக்கியமானது ஐஏடிஎஃப் 16949 (IATF 16949) . இன்டர்நேஷனல் ஆட்டோமோட்டிவ் டாஸ்க் ஃபோர்ஸ் உருவாக்கிய இந்த தரநிலை, ஆட்டோமோட்டிவ் வழங்குநர்களுக்கு குறிப்பாக வடிவமைக்கப்பட்டுள்ளது மற்றும் ISO 9001 அடிப்படையில் கட்டப்பட்டுள்ளது. இது நிறுவனங்கள் வலுவான தர மேலாண்மை முறைமைகளை செயல்படுத்த வேண்டும், குறைபாடுகளை தடுத்தல், செயல்முறை கட்டுப்பாடு மற்றும் தொடர்ந்து மேம்பாடு கண்டு செல்வதை குறிப்பாக கவனம் செலுத்துமாறு தேவைப்படுகிறது.

IATF 16949 சான்றிதழ் ஒரு தகுதிச் சின்னம் மட்டுமல்ல - உற்பத்தியாளர் உயர்ந்த தரமான தாள் உலோகப் பாகங்களை தொடர்ந்து வழங்க முடியும் என்பதற்கான நிரூபணமாகும். இது வாடிக்கையாளர்களுக்கும், வாகன உற்பத்தியாளர்களுக்கும் வழங்குநர் தரத்திற்கும், அபாய குறைப்பிற்கும், தொடர்ந்து மேம்பாட்டிற்கும் அர்ப்பணிக்கப்பட்டுள்ளது என்பதையும் காட்டுகிறது ( பி.பி.ஏ.பி மேலாளர் ).

தர உத்தரவாதத்தின் மற்றொரு முக்கிய அங்கமே உற்பத்தி பாகம் அங்கீகார செயல்முறை (PPAP) பி.பி.ஏ.பி-யை ஒரு விரிவான சோதனைப் பட்டியலாக கருதுங்கள், இது புதிய அல்லது மாற்றப்பட்ட ஒவ்வொரு பாகமும் தொடர் உற்பத்திக்கு முன் முழுமையாக சரிபார்க்கப்பட்டதா என்பதை உறுதி செய்கிறது. இது வடிவமைப்பு ஆவணங்கள் மற்றும் பொருள் சான்றிதழ்களிலிருந்து, செயல்முறை திறன் ஆய்வுகள் மற்றும் மாதிரி ஆய்வுகள் வரை அனைத்தையும் உள்ளடக்கியது. பி.பி.ஏ.பி-யை பின்பற்றுவதன் மூலம், உற்பத்தியாளர்கள் சாத்தியமான பிரச்சினைகளை ஆரம்பத்திலேயே கண்டறிய முடியும், அனைத்து தேவைகளையும் பூர்த்தி செய்யும் பாகங்கள் மட்டுமே முழுமையாக்கும் வரிசையை அடைவதை உறுதி செய்க்கிறது.

- உள்வரும் பொருள் ஆய்வு: தாள் உலோகம் செய்வதற்கு முன் முதல் பொருள் தேவையான தரவரிசைகளுக்கு ஏற்ப உள்ளதா என்பதை சரிபார்த்தல்.

- செயல்முறை இடைநிலை சோதனைகள்: ஒவ்வொரு ஸ்டாம்பிங் நிலையிலும் முக்கிய அளவுகள் மற்றும் அம்சங்களைக் கண்காணித்து குறைந்த தர அளவுகள் பராமரிக்கப்படுவதை உறுதி செய்தல்.

- முதல் கட்டுரை ஆய்வு: புதிய டை அல்லது உற்பத்தி ஓட்டத்திலிருந்து வரும் முதல் பாகத்தின் விரிவான ஆய்வு மற்றும் ஆவணமாக்கம்.

- இறுதி தரம் தணிக்கை: முடிக்கப்பட்ட பாகங்களின் மேற்பரப்பு முடிக்கும் தன்மை, பொருத்தம் மற்றும் செயல்பாட்டு செயல்திறனை விரிவாக மதிப்பாய்வு செய்தல்.

- பிபிஏபி சமர்ப்பனை: முழுமையான உற்பத்திக்கு முன் வாடிக்கையாளரின் ஒப்புதலுக்காக முழுமையான ஆவணங்கள் மற்றும் மாதிரி பாகங்களை வழங்குதல்.

- தொடர்ந்து செயல்முறை தணிக்கை: செயல்முறை தொடர்ச்சித்தன்மை, உபகரணங்களின் சரிபார்ப்பு மற்றும் ஆபரேட்டர் பயிற்சி ஆகியவை தரத்திற்கு ஏற்ப உள்ளதை உறுதி செய்ய தொடர்ந்து மதிப்பீடுகள் மேற்கொள்ளுதல்.

ஓ.இ.எம் மற்றும் ஆஃப்டர்மார்க்கெட் பாகங்களுக்கு தரம் முக்கியமானது ஏன்?

எப்போதாவது வாங்கியது நல்ல ஆஃப்டர்மார்க்கெட் கார் பாகங்கள் சில பிராண்டுகள் ஏன் மற்றவற்றை விட தொடர்ந்து சிறப்பாக செயல்படுகின்றன என்று யோசித்ததுண்டா? அவர்கள் தர தரநிலைகளுக்கு அர்ப்பணிப்பு செலுத்துவதில் அது அடிக்கடி இருக்கிறது. சிறந்த வழங்குநர்கள் - ஆஃப்டர்மார்க்கெட்டில் சிறந்த தரத்தை வழங்குபவர்கள் - முன்னேறிய சோதனைகள், சான்றிதழ்கள் மற்றும் தொடர்ந்து மேம்பாடு ஆகியவற்றில் முதலீடு செய்கிறார்கள். ஒரே ஒரு குறைபாடுள்ள பிராக்கெட் அல்லது மோசமாக ஸ்டாம்ப் செய்யப்பட்ட பேனல் கூட முழு வாகனத்தின் செயல்பாடு மற்றும் பெயரை சீர்குலைக்கலாம் என்பதை அவர்கள் புரிந்து கொள்கிறார்கள்.

செயல்திறன் ஸ்டாம்பிங்கில் இந்த கவனம் மேலும் முக்கியமானது. அதிக அழுத்தம் கொண்ட பயன்பாடுகள் - அதாவது சஸ்பென்ஷன் மவுண்டுகள் அல்லது டிரைவ்டிரெயின் பிராக்கெட்டுகள் போன்றவை - அதிகபட்ச சுமைகளையும் கொடுஞ் சூழல்களையும் சமாளிக்கக்கூடிய பாகங்களை எதிர்பார்க்கின்றன. இந்த காரணத்திற்காகத்தான் தொழில்துறை தலைவர்கள் அடிப்படை தேவைகளுக்கு அப்பால் செல்கின்றனர், உண்மையான உலக சோதனைகள், மேம்பட்ட பொருட்கள் மற்றும் உறுதியான செயல்முறை கட்டுப்பாடுகளைப் பயன்படுத்தி மிகக் கடினமான நிலைமைகளை எதிர்கொள்ளக்கூடிய ஸ்டாம்ப் செய்யப்பட்ட இயந்திர பாக சேர்க்கைகளை வழங்குகின்றனர்.

நீங்கள் காண்பதைப் போல, தரக் கட்டுப்பாடுதான் நம்பகமான ஆட்டோ பாகங்களை உருவாக்குவதற்கான முதுகெலும்பாகும். உலகளாவிய சான்றிதழ்களிலிருந்து கையால் ஆய்வு வரை, ஒவ்வொரு படியும் OEM அல்லது அங்காடி பாகங்கள் உயர்ந்த தரத்தை பூர்த்தி செய்யுமாறு உறுதிப்படுத்த வடிவமைக்கப்பட்டுள்ளது. அடுத்து, இந்த தரமான உருவாக்கப்பட்ட பாகங்கள் நவீன வாகனங்களில் எங்கு பயன்படுத்தப்படுகின்றன என்பதை பார்க்கலாம், உடல் பேனல்களிலிருந்து பவர்ட்ரெயின் அமைப்புகள் வரை அனைத்தையும் ஆதரிக்கின்றது.

நவீன வாகனங்களில் உருவாக்கப்பட்ட பாகங்களின் பயன்பாடுகள்

பம்பரிலிருந்து பம்பர் வரை உருவாக்கப்பட்ட பாகங்கள்

நீங்கள் ஒரு நவீன காரைப் பார்க்கும் போது, சில அமைப்புகள் அனைத்தும் ஆட்டோமொபைல் பாகங்களுக்கான உலோக உருவாக்கம் . ஆனால் இந்த உருவாக்கப்பட்ட பாகங்கள் எங்கு காணப்படுகின்றன, ஏன் நடுக்கர உறுப்பு தயாரிப்பாளர்கள் அவற்றை மிகவும் நம்பியிருக்கிறோம்? வாகனத்தின் பிரிவுகளை பிரித்து பார்ப்போம், அதன் அமைப்பு மற்றும் செயல்பாடுகளுக்கு மிகவும் அவசியமானது என்பதை காணலாம் தாங்கி உலோக ஸ்டாம்பிங் வாகன பாகங்கள் அமைப்பு மற்றும் செயல்பாடுகளுக்கு மிகவும் அவசியமானது என்பதை காணலாம்

-

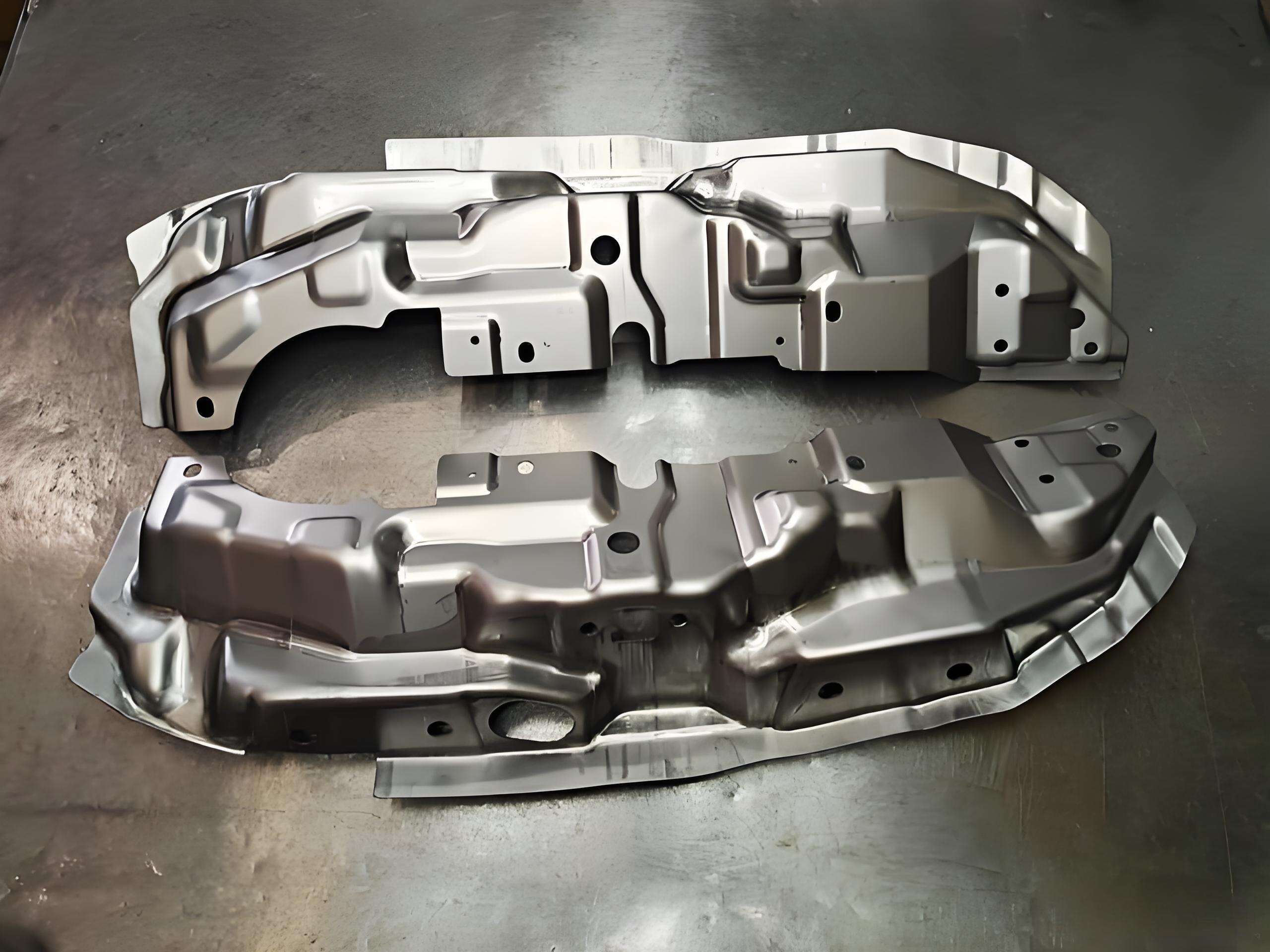

பாடி-இன்-வெளைட் (BIW) பேனல்கள்

- கதவுகள், ஹூட்ஸ், ஃபெண்டர்கள், கூரைகள், டிரங்க் மூடிகள் மற்றும் கார்ட்டர் பேனல்கள்

- இந்த பெரிய பேனல்கள் காருக்கு வடிவத்தை வழங்குகின்றன மற்றும் மோதலில் முதல் நிலை பாதுகாப்பை வழங்குகின்றன.

-

செஸிஸ் மற்றும் அமைப்பு பாகங்கள்

- பிராக்கெட்டுகள், குறுக்கு மேம்பாடுகள், சட்ட ரெயில்கள், சப்பிரேம்கள் மற்றும் பம்பர் வலுவூட்டும் பார்கள்

- இவை ஸ்டாம்பிங் பாகங்கள் நிலைத்தன்மை, மோதல் ஆற்றல் உறிஞ்சுதல் மற்றும் பிற அமைப்புகளை பொருத்த முக்கியமானவை.

-

திறன் தொகுதி மற்றும் எஞ்சின் பே

- எஞ்சின் மாட்கள், கியர் பெட்டிகள், எண்ணெய் தொட்டிகள், எரிபொருள் தெளிப்பு பாதுகாப்பு தொட்டிகள் மற்றும் பேட்டரி கேபிள் இணைப்புகள்

- இங்கே, தானியங்கி உலோக ஸ்டாம்பிங்குகள் வெப்பத்தையும், அதிர்வையும், இயந்திர அழுத்தத்தையும் தாங்க வேண்டும்.

-

சஸ்பென்ஷன் மற்றும் ஸ்டீயரிங்

- கட்டுப்பாட்டு கோல்கள், இணைப்புகள், தொங்கும் தாங்கிகள் மற்றும் ஸ்டீயரிங் சக்கர சென்சார் டெர்மினல்கள்

- இவை தாமரை சினைப்பு பகுதிகள் சீரான கையாளுதலையும் துல்லியமான ஸ்டீயரிங் பதிலையும் உறுதி செய்ய உதவுகின்றது.

-

உள்ளக வசதிகள் மற்றும் பாதுகாப்பு அம்சங்கள்

- இருக்கை ரெயில்கள், இருக்கை பெல்ட் கிளிப்கள்/தாழிகள், கருவி பலகை சட்டங்கள் மற்றும் மைய கன்சோல்கள்

- பாதுகாப்பு, வசதி மற்றும் பாணியை ஒருங்கிணைக்கும் இங்குள்ள ஸ்டாம்ப் செய்யப்பட்ட பாகங்களை கருதவும்—உறுதியான இருக்கை பெல்ட் ஹார்ட்வேர் அல்லது நேர்த்தியான டாஷ்போர்டு தாங்குதல் போன்றவற்றை கருதவும்.

-

மின்சாரம் மற்றும் இணைப்பு

- ECU கூடங்கள், பேட்டரி டெர்மினல்கள், பஸ் பார்கள் மற்றும் மின்சார இணைப்பான்கள்

- துல்லியமாக ஸ்டாம்ப் செய்யப்பட்ட இணைப்பான்கள் காரின் முழுவதும் நம்பகமான மின்னாற்றல் மற்றும் சிக்னல் ஓட்டத்தை உறுதி செய்கின்றது.

வாகன அமைப்புகளில் பொதுவான பயன்பாடுகள்

ஏன் இயந்திர பாகங்கள் உற்பத்தி செய்பவர்கள் பல பயன்பாடுகளுக்கு உலோக அச்சிடுதலைத் தேர்ந்தெடுக்கின்றனர்? இது முழுவதும் தொடர்ந்து செல்லும் தன்மை, செலவு மற்றும் நெகிழ்வுத்தன்மை பற்றியது. சரக்கு வடிவமைப்பு உறுப்புகளுக்கு குறைந்த கழிவுடன் அதிக அளவில் உற்பத்தி செய்யப்படலாம், பொருத்தம் மற்றும் செயல்பாட்டிற்கான கடினமான அளவுத்திறன்களை பராமரிக்கின்றது. உங்கள் காரின் கீழே உள்ள உறுதியான கட்டமைப்பை பார்த்தாலும் சரி, கேபினின் உள்ளே உள்ள விரிவான ட்ரிம்மை பார்த்தாலும் சரி, தாங்கி உலோக ஸ்டாம்பிங் வாகன பாகங்கள் எல்லா இடங்களிலும் உள்ளன.

அச்சிடப்பட்ட பிராக்கெட்டுகள், உடல் பேனல்கள் அல்லது இணைப்புகள் இல்லாமல் ஒரு காரை உருவாக்குவதை நினைத்துப் பாருங்கள் - அதே தரத்தையோ அல்லது செயல்திறனையோ அடைவது சில நேரங்களில் சாத்தியமற்றதாக இருக்கும். நடுக்கர உறுப்பு தயாரிப்பாளர்கள் மற்றும் சரக்கு வடிவமைப்பு உறுப்புகளுக்கு முன்னணி ஆட்டோமொபைல் பாகங்களுக்கான உலோக உருவாக்கம் மட்டுமே வளர்ந்து கொண்டே இருக்கும்.

அடுத்து, இந்த அச்சிடப்பட்ட பாகங்கள் எவ்வாறு புதிய போக்குகளுக்கு ஏற்ப மாற்றமடைகின்றன என்பதைப் பார்க்கலாம் - மின்மயமாக்கல் மற்றும் லேசான வடிவமைப்பு போன்றவை - இயந்திர உற்பத்தியின் எதிர்காலத்தை வடிவமைக்க.

2025 க்கான இயந்திர அச்சிடுதலில் எதிர்கால போக்குகள்

அடுத்த தலைமுறை கார்களுக்கான ஸ்டாம்பிங்

மின்சார வாகனங்களுக்கு (EVகள்) மாற்றம் மற்றும் இலேசான, மிகவும் திறமையான கார்களுக்கான தேவை ஆகியவை ஆட்டோ பாகங்களின் ஸ்டாம்பிங் உலகை எவ்வாறு மாற்றி வருகின்றன என்று நீங்கள் எப்போதாவது யோசித்ததுண்டா? ஒரு விற்பனை நிலையத்தில் நடந்து கொண்டோ அல்லது சமீபத்திய வாகன அறிமுகங்களை ஸ்கிரோல் செய்யும் போது, சில ஆண்டுகளுக்கு முன்பு இருந்த மாடல்களை விட தற்போதைய கார்கள் வடிவமைப்பிலும், செயல்திறனிலும் வேறுபட்டு தெரிகின்றன. இந்த மாற்றம் எதுவும் தற்செயலானது அல்ல - இதனை எரிபொருள் திறன், சுற்றுச்சூழல் பாதுகாப்பு, மற்றும் மேம்பட்ட தொழில்நுட்பத்திற்கான புதிய தேவைகள் மாற்றி அமைத்துள்ளன, இவை அனைத்தும் தாள் உருவாக்கப்பட்ட வாகன பாகங்கள் சந்தையை (தரவு புரிதல் சந்தை ).

இலகுரக வாகன தொழில்நுட்பம் என்பது ஒரு முக்கியமான பின்பற்றும் சந்தை போக்கு ஆட்டோமேக்கர்கள் மற்றும் பின்பற்றும் சந்தை கார் உற்பத்தியாளர்கள் வாகனத்தின் எடையைக் குறைக்க வேண்டியது அவசியமானது, இருப்பினும் வலிமை மற்றும் பாதுகாப்பினை இழக்கக்கூடாது. ஏனெனில், இலகுரக வாகனங்கள் குறைவான எரிசக்தியை பயன்படுத்துகின்றன, இதன் மூலம் பெட்ரோல் கார்களுக்கு சிறப்பான எரிபொருள் பொருளாதாரத்தையும், மின்சார வாகனங்களுக்கு (EVகள்) நீண்ட ரேஞ்சையும் வழங்குகின்றன. இந்த மாற்றத்தின் முக்கிய பகுதியாக ஆட்டோ பாகங்கள் ஸ்டாம்பிங் உள்ளது, மேலும் உற்பத்தியாளர்கள் மெல்லிய, வலிமையான பாகங்களை உருவாக்க மேம்பட்ட பொருட்கள் மற்றும் புதுமையான ஸ்டாம்பிங் முறைகளை நோக்கி திரும்புகின்றனர்.

- மேம்படுத்தப்பட்ட உயர் வலிமை கொண்ட எஃகு மற்றும் அலுமினியம்: இப்போது ஆட்டோமோட்டிவ் மெட்டல் பிரெஸ்ஸிங்ஸில் இந்த பொருட்கள் பயன்பாடு அதிகமாக உள்ளது, இது மோதல் பாதுகாப்பிற்கு தேவையான வலிமையை வழங்குகின்றது, அதே நேரத்தில் குறைந்த எடையை கொண்டுள்ளது.

- சிக்கலான வடிவவியல்: சமீபத்திய ஸ்டாம்பிங் பிரஸ்கள் முன்பு சாத்தியமற்றதாக கருதப்பட்ட சிக்கலான வடிவங்களை உருவாக்க முடியும், இதன் மூலம் இலகுவான, ஆனால் மிகவும் உறுதியான கட்டமைப்பு பாகங்களை உருவாக்க முடிகிறது.

மின்சார வாகனங்கள் (EVகள்) மற்றும் லைட்வெட்டிங் ஏற்படுத்தும் தாக்கம்

மின்சார வாகனத்தின் உள்ளே இருப்பதை நினைவு கொள்ளுங்கள். பெரிய எஞ்சினுக்கு பதிலாக, பேட்டரி கேஸ்கள், மின்சார மோட்டார் ஹவுசிங்குகள் மற்றும் சிறப்பு குளிரூட்டும் அமைப்புகளை நீங்கள் காண்பீர்கள் - அனைத்தும் துல்லியமாக உருவாக்கப்பட்ட உலோக பாகங்களை தேவைப்படும். EVகளின் உயர்வு புதிய பயன்பாடுகளுக்கு வடிவமைக்கப்பட்ட தனிப்பயன் உருவங்களுக்கான தேவையை அதிகரித்து வருகிறது ஆட்டோமோட்டிவ் மெட்டல் பிரெஸ்ஸிங்ஸில் இந்த புதிய பயன்பாடுகளுக்கு ஏற்ப வடிவமைக்கப்பட்டு, வலிமை, வெப்ப மேலாண்மை மற்றும் மின்சார காப்புக்கான கணுக்களை பூர்த்தி செய்வது மட்டுமல்ல, புதிய வடிவங்களை மட்டும் உருவாக்குவது அல்ல.

தங்கள் ஸ்டாம்பிங் செயல்முறைகளை இந்த சவால்களை சமாளிக்க உற்பத்தியாளர்கள் செயல்பாடுகளை மாற்றி அமைக்கின்றனர். உதாரணமாக, உயர்-டோனேஜ் செர்வோ பதிப்புகள் தடிமனான, பல-அடுக்கு பேட்டரி மூடிகள் அல்லது சிக்கலான மோட்டார் பாகங்களை உருவாக்க தேவையான கட்டுப்பாடு மற்றும் விசையை வழங்குகின்றன. தானியங்கு மற்றும் AI-இயங்கும் தர மேலாண்மை அமைப்புகளும் சமூகத்தின் பொதுவான பகுதியாக மாறிக் கொண்டிருக்கின்றன, எந்த ஒரு ஸ்டாம்ப் செய்யப்பட்ட பாகமும் EV சந்தையின் கணுக்களுக்கு ஏற்ப இருப்பதை உறுதி செய்கின்றன.

- பேட்டரி கேஸ்கள்: உணர்திறன் கொண்ட செல்களைப் பாதுகாக்கவும் வெப்பத்தை மேலாண்மை செய்யவும் வலிமையான, லேசான மற்றும் துல்லியமாக சீல் செய்யப்பட்ட உலோக ஸ்டாம்பிங்குகள் தேவை.

- மோட்டார் ஹவுசிங்குகள்: அமைதியான, செயல்திறன் மிக்க இயங்குதலை உறுதி செய்ய சிக்கலான வடிவங்களையும், அதிக துல்லியத்தையும் தேவைப்படுத்துகின்றது.

- எடை குறைவான கட்டமைப்புகள்: செசிஸ், ஓய்வு மற்றும் உடல் பேனல்களில் சேமிக்கப்படும் ஒவ்வொரு கிராம் எடையும் அதிக செயல்திறன் மற்றும் செயல்பாட்டிற்கு பங்களிக்கின்றது.

தாள் அச்சிடப்பட்ட உதிரி பாகங்கள் சந்தைக்கு அடுத்தது என்ன?

முன்னோக்கி பார்த்தால், தாள் உருவாக்கப்பட்ட வாகன பாகங்கள் சந்தையை oEMகளும், துணை நிறுவனங்களும் பின்பற்றும் சந்தை கார் உற்பத்தியாளர்கள் தொடர்ந்து வளர்ச்சியடைய உள்ளது நுகர்வோர் மற்றும் ஒழுங்குமுறை தேவைகளை பூர்த்தி செய்ய தொடர்ந்து அதிக முதலீடுகளை தானியங்குதன்மை, ரோபோட்டிக்ஸ் மற்றும் டிஜிட்டல் தர கட்டுப்பாட்டில் காணலாம் தானியங்கு பின்பற்றும் போக்குகள் சிறந்த, பாதுகாப்பான மற்றும் நிலையான வாகனங்களுக்கு தூண்டுதல் ( கோள நுட்பங்கள் ).

சுருக்கமாக கூறினால், தானியங்கி பாகங்கள் ஸ்டாம்பிங் (stamping) எதிர்காலம் என்பது சமன்பாட்டிற்குத் தக்கபடி மாற்றம் கொண்டு வருவது பற்றியது ஆகும். மின்சாரமயமாக்கம், லேசான பொருட்கள் பயன்பாடு அல்லது புதிய பாதுகாப்பு தரநிலைகள் போன்ற சவால்களை எதிர்கொள்வது என்பது உற்பத்தியாளர்கள் பொருட்கள், உபகரணங்கள் மற்றும் செயல்முறை கட்டுப்பாடுகளில் புதுமையை ஏற்றுக்கொள்ளும் போது முன்னணியில் இருப்பார்கள். முன்னோக்கி நகரும் போது, சரியான ஸ்டாம்பிங் பங்காளியை தேர்வு செய்வது மிகவும் முக்கியமானதாக இருக்கும். இந்த விரைவான மாற்றங்களுடன் இணைந்து செல்லக்கூடிய விநியோகஸ்தரை எவ்வாறு தேர்வு செய்வது என்பதை அடுத்து நாம் பார்க்கலாம்.

உங்கள் துல்லியமான ஸ்டாம்பிங் பங்காளியை தேர்வு செய்தல்

சரியான ஸ்டாம்பிங் பங்காளியை எவ்வாறு தேர்வு செய்வது

உங்கள் அடுத்த வாகனத் திட்டத்திற்கான ஸ்டாம்ப் செய்யப்பட்ட பாகங்களை வாங்கும் பொறுப்பில் நீங்கள் இருக்கும் போது, அழுத்தம் அதிகமாக இருக்கும். விநியோகஸ்தரை தேர்வு செய்வதில் ஒரு சிறிய தவறு காரணமாக காலக்கெடுகளை தவறவிடலாம், தரக் குறைபாடுகள் அல்லது விலை உயர்ந்த மீட்புகள் ஏற்படலாம். எனவே, உங்கள் பங்காளி வாகன பகுதிகள் எடுப்பு நம்பகத்தன்மை மற்றும் புதுமை இரண்டையும் வழங்குகிறார்களா என்பதை எவ்வாறு உறுதிப்படுத்துவது? நீங்கள் கார் பாகங்கள் உற்பத்தியாளர்களின் சிறப்பான பட்டியலை ஒப்பிடுவதாக கற்பனை செய்யுங்கள்—சரியான கேள்விகள் முழுமையான மாற்றத்தை உருவாக்க முடியும்.

விநியோகஸ்தரை தேர்வு செய்வதற்கான முக்கிய காரணிகள்

சங்கீர்ணமாக ஒலிக்கிறதா? அது அவ்வாறு இருக்க வேண்டிய அவசியமில்லை. முன்னணி கார் அடிப்பு நிறுவனங்கள் அவற்றின் தனித்துவமான பண்புகள் போட்டியாளர்களை விட தனித்து நிற்கின்றன. உங்கள் முடிவெடுக்கும் செயல்முறைக்கு உதவும் ஒரு நடைமுறை செக் லிஸ்ட் இதோ:

- IATF 16949 சான்றிதழ்: இந்த உலகளாவிய அங்கீகாரம் பெற்ற தரம் தானியங்கு வாகன சப்ளையர்களுக்கு கட்டாயம் தேவை. இது ஒரு நிறுவனத்தின் தர மேலாண்மை முறைமை தொழில்துறையின் கடுமையான தேவைகளை பூர்த்தி செய்கிறது என்பதை நிரூபிக்கிறது - உங்கள் அபாயத்தை குறைப்பதும், பாகங்களின் தரத்தை தொடர்ந்து உறுதி செய்வதும்.

- உள்நாட்டில் டூலிங் வசதிகள்: தேடுக தானியங்கு பாகங்கள் உற்பத்தி செய்பவர்கள் தங்களுடைய டைஸ் மற்றும் டூல்களை வடிவமைத்து உருவாக்கும் நிறுவனங்கள். உள்நாட்டில் வசதிகள் இருப்பது விரைவான முடிவு நேரம், சிறந்த செயல்முறை கட்டுப்பாடு, வடிவமைப்பு மாற்றங்கள் அல்லது உற்பத்தி சவால்களுக்கு விரைவாக தகவமைத்துக் கொள்ளும் தன்மையை வழங்குகிறது.

- பொருள் நிபுணத்துவம்: உங்கள் சப்ளையர் மேம்படுத்தப்பட்ட உயர் வலிமை கொண்ட எஃகு (AHSS) மற்றும் அலுமினியத்துடன் திடமாக பணியாற்ற முடியுமா? நவீன வாகனங்களுக்கு பொருள் தொடர்பான அறிவு மிகவும் முக்கியமானது, குறிப்பாக லேசான எடை கொண்ட மற்றும் மின்சாரம் சார்ந்த வாகனங்களுக்கு தனிபயனாக்கப்பட்ட தாள் உலோக அச்சு தீர்வுகளுக்கான தேவை அதிகரித்து வருகிறது.

- நிரூபிக்கப்பட்ட சாதனை: கடந்த திட்டங்கள், வாடிக்கையாளர் குறிப்புகள் மற்றும் சிக்கலான அசெம்பிளிகளுடனான அனுபவம் குறித்து கேளுங்கள். சிறப்பான இடாம் சந்தை கார் பாகங்கள் உற்பத்தி செய்பவர்கள் உலகளாவிய ஆட்டோமொபைல் பிராண்டுகளுக்கு தேவையான தர தரநிலைகளை பூர்த்தி செய்யும் வரலாற்றை கொண்டவர்கள்.

- ஒருங்கிணைந்த உற்பத்தி சேவைகள்: முழுமையான சேவை வழங்குநர் உங்கள் வழங்கல் சங்கிலியை எளிமைப்படுத்தலாம் - ஒரே இடத்தில் ஸ்டாம்பிங், CNC மெஷினிங், வெல்டிங் மற்றும் அசெம்பிளியை இணைத்தல். இந்த ஒருங்கிணைப்பு பெரும்பாலும் சிறப்பான ஒத்துழைப்பு, குறைந்த தயாரிப்பு காலம் மற்றும் குறைந்த தரக்குறைவான பிழைகளுக்கு வழிவகுக்கிறது.

இந்த நிபந்தனைகள் ஏன் முக்கியம்

இடையே தேர்வு செய்வது வண்டி எரிபாடு அறிமுகப்படுத்தும் நிறுவனங்கள் விலை மட்டுமல்ல - உங்கள் திட்டத்திற்கு ஆபத்தை குறைப்பதற்கும், எதிர்காலத்திற்கு பொருத்தமானதாக அதை மாற்றுவதற்கும் இது உதவும். உதாரணமாக, உள் நாட்டிலேயே டூலிங் வசதி கொண்ட பங்காளி வடிவமைப்பில் ஏற்படும் சிறிய மாற்றங்களுக்கு விரைவாக தீர்வு காண முடியும், அதே நேரத்தில் பொருள் தொடர்பான ஆழமான நிபுணத்துவம் உங்கள் பாகங்கள் நோக்கம் போல் செயல்படும் என்பதை உறுதி செய்யும், அவை லைட்வெயிட் அலுமினியம் அல்லது மிகவும் உறுதியான AHSS ஆக இருந்தாலும். தர சான்றிதழ்கள் மற்றும் டிஜிட்டல் உற்பத்தி முறைமைகளில் முதலீடு செய்கின்ற நிறுவனங்கள் OEMகள் மற்றும் வாடிக்கையாளர்கள் ஆகியோர் அமைத்துள்ள உயர் தர நிலைகளை பூர்த்தி செய்யும் தொடர்ந்து மாறாத முடிவுகளை வழங்க அதிக வாய்ப்புள்ளது உயர்தர பாகங்களை வழங்கும் உற்பத்தியாளர்கள் .

சாவோயி மெடல் தொழில்நுட்ப நிறுவனம்: ஒரு மாதிரி பங்காளர்

உங்கள் தேவைகளை பூர்த்தி செய்யும் வழங்குநரைத் தேடுகிறீர்களா? சாவோயி மெடல் தொழில்நுட்ப நிறுவனம் வழங்குநர்கள் மத்தியில் தனித்துவமாகத் திகழ்கிறது. தனிப்பயன் வாகன உலோக அச்சு தயாரிப்பு சீனாவில் முன்னணி துல்லியமான ஆட்டோ உலோகப் பாகங்களுக்கான தொகுப்பு தீர்வுகள் நிறுவனமான சாவோயி, IATF 16949 சான்றிதழ், உள்நாட்டிலேயே கருவிகள் மற்றும் பொறியியல் வசதிகள், அலுமினியம், எஃகு மற்றும் சிறப்பு உலோகக் கலவைகளுடன் செயல்படும் நிரூபிக்கப்பட்ட நிபுணத்துவம் ஆகியவற்றை இணைக்கிறது. உற்பத்திக்கு ஏற்ற வடிவமைப்பு (DFM) பகுப்பாய்விலிருந்து தொடங்கி தொடர் உற்பத்தி வரையிலான அணுகுமுறை முறையானது உலகளாவிய ஆட்டோமொபைல் பிராண்டுகளின் நம்பிக்கையைப் பெற்றுள்ளது.

சாவோயியை மற்ற கார் அடிப்பு நிறுவனங்கள் வழங்குநர்களிடமிருந்து தனித்துவமாக்குவது அவர்கள் கொண்டுள்ள டிஜிட்டல் திறன் மற்றும் தரத்திற்கான அர்ப்பணிப்புதான். தெளிவான உற்பத்திக்கான ஆதுனிக MES மென்பொருள், வடிவமைப்பு சரிபார்ப்பிற்கான விரைவான மாதிரி உருவாக்கம், OEM மற்றும் பாகங்கள் வழங்கும் முன்னணி நிறுவனங்களுடனான நிரூபிக்கப்பட்ட செயல்பாடு ஆகியவை நம்பகத்தன்மை, நெகிழ்வுத்தன்மை மற்றும் தொழில்நுட்ப திறன் ஆகியவற்றை வழங்க வேண்டிய இடாம் சந்தை கார் பாகங்கள் உற்பத்தி செய்பவர்கள் வழங்குநர் கொண்டிருக்க வேண்டிய தன்மையை சாவோயி உலகளாவிய ஆட்டோமொபைல் பிராண்டுகளின் நம்பிக்கையைப் பெற்றுள்ளது.

"ஒரு அச்சு பதிப்பாளரைத் தேர்வுசெய்வது என்பது இன்றைய தேவைகளை மட்டும் பூர்த்தி செய்வதல்ல - இது எதிர்கால புதுமைகள் மற்றும் வளர்ச்சிக்கான அடித்தளத்தை உருவாக்குவது."

நீங்கள் சாத்தியமான பங்குதாரர்களை மதிப்பீடு செய்யும்போது, திறன்கள் மற்றும் தகுதிகளை ஒப்பிடுவதற்கு இந்த பார்வைப்பட்டியலைப் பயன்படுத்தவும். சரியான தேர்வு உங்கள் வணிகத்தை தவிர்க்கும் மட்டுமல்லாமல், ஆட்டோமொபைல் துறையில் பொதுவான தவறுகளை உங்கள் வணிகத்தை வெற்றிக்கு வழிவகுக்கும்.

ஆட்டோ பாகங்கள் அச்சு பதிப்பித்தல் பற்றி அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஆட்டோ பாகங்கள் அச்சு பதிப்பித்தல் என்றால் என்ன? மற்றும் கார் உற்பத்தியில் இதன் முக்கியத்துவம் என்ன?

ஆட்டோ பாகங்கள் அச்சு பதிப்பித்தல் என்பது தட்டையான உலோக தகடுகளை சக்திவாய்ந்த பதட்டங்கள் மற்றும் செதுக்குகளைப் பயன்படுத்தி சரியான ஆட்டோமொபைல் பாகங்களாக உருவாக்கும் செயல்முறையாகும். இது முக்கியமானது, ஏனெனில் இது உடல் பேனல்கள், பிராக்கெட்டுகள் மற்றும் இயந்திர மாட்சிகள் போன்ற பாகங்களின் அதிக அளவு, தொடர்ச்சியான மற்றும் நீடித்த உற்பத்தியை செய்கிறது, இது நவீன வாகன உற்பத்தியின் முதுகெலும்பாக உள்ளது.

2. ஆட்டோமொபைல் உலோக அச்சு பதிப்பித்தலில் பொதுவாக பயன்படுத்தப்படும் பொருட்கள் எவை?

பொதுவாக பயன்படுத்தப்படும் பொருட்கள் பல்வேறு வகைகளில் உள்ள எஃகு, மேம்பட்ட உயர் வலிமை கொண்ட எஃகு (AHSS) மற்றும் அலுமினியம் உலோகக்கலவைகள் ஆகும். அமைப்பு பாகங்களுக்கு எஃகு வலிமை மற்றும் செலவு சார்ந்த பயனுறுத்தன்மையை வழங்குகிறது, அதே நேரத்தில் எரிபொருள் திறனை மேம்படுத்துவதற்காக அலுமினியம் இலகுரக நன்மைகளை வழங்குகிறது. சிறப்பு தேவைகளுக்காக உற்பத்தியாளர்கள் ஸ்டெயின்லெஸ் ஸ்டீல் அல்லது தாமிர உலோகக்கலவைகளையும் பயன்படுத்தலாம்.

3. தாள் உருவாக்கப்பட்ட வாகன பாகங்களின் தரத்தை உற்பத்தியாளர்கள் எவ்வாறு உறுதி செய்கின்றனர்?

IATF 16949 சான்றிதழ், PPAP செல்லுபாடு மற்றும் ஒவ்வொரு கட்டத்திலும் கணுக்கள் ஆகியவற்றின் மூலம் கடுமையான தரநிலைகளை பராமரிப்பதன் மூலம் தரம் பாதுகாக்கப்படுகிறது. முன்னணி வழங்குநர்கள் முன்னேறிய சோதனைகள், செயல்முறை சரிபார்ப்புகள் மற்றும் தொடர்ந்து தணிக்கைகளை மேற்கொண்டு ஒவ்வொரு தாள் உருவாக்கப்பட்ட பாகமும் துல்லியமான பொறுப்புகள் மற்றும் செயல்திறன் தேவைகளை பூர்த்தி செய்வதை உறுதி செய்கின்றனர்.

4. வாகன பாகங்களுக்காக பயன்படுத்தப்படும் முதன்மை தாள் உருவாக்கும் செயல்முறைகள் எவை?

உயர் தொகுதி குறைந்த பாகங்களுக்கு முறையான செதில் ஸ்டாம்பிங், பெரிய அல்லது சிக்கலான வடிவங்களுக்கு டிரான்ஸ்பர் டை ஸ்டாம்பிங், முக்கியமான ஆழம் கொண்ட பாகங்களுக்கு டீப் டிராயிங் ஆகியவற்றை ஆட்டோமொபைல் உற்பத்தியாளர்கள் பயன்படுத்துகின்றனர். பாகத்தின் வடிவமைப்பு, தொகுதி மற்றும் பயன்பாட்டுத் தேவைகளை அடிப்படையாகக் கொண்டு ஒவ்வொரு செயல்முறையும் தேர்ந்தெடுக்கப்படுகிறது.

5. சரியான ஆட்டோ பாகங்கள் ஸ்டாம்பிங் பங்காளியை எவ்வாறு தேர்வு செய்வது?

IATF 16949 சான்றிதழ், உள்நாட்டிலேயே டூலிங், பல்வேறு பொருட்களுடன் ஆதாரமான நிபுணத்துவம் மற்றும் உலகளாவிய பிராண்டுகளுடன் வலுவான செயல்பாட்டு வரலாற்றைக் கொண்ட விற்பனையாளரைத் தேடுங்கள். ஷாயி மெட்டல் டெக்னாலஜி கோ., லிமிடெட் போன்ற நிறுவனங்கள் ஒருங்கிணைந்த சேவைகள், டிஜிட்டல் செயல்திறன் மற்றும் வலுவான தரக் கட்டமைப்புகளை வழங்குகின்றன, இதனால் ஆபத்து குறைக்கப்படுகிறது மற்றும் நம்பகமான, உயர்தர பாகங்கள் உறுதி செய்யப்படுகின்றன.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —