பாஸ்பேட்டிங் என்றால் என்ன? வகைகள், ஒவ்வொன்றையும் பயன்படுத்த வேண்டிய நேரம் மற்றும் ஏன்

ஃபாஸ்பேட்டிங் என்றால் என்ன மற்றும் ஏன் பயன்படுத்த வேண்டும்?

உலோக முடித்தலில் ஃபாஸ்பேட்டிங் என்றால் என்ன

சில கார் பாகங்கள் ஏன் நீண்ட காலம் நிலைக்கின்றன, அல்லது சில உலோக பரப்புகளில் பெயிண்ட் ஏன் நன்றாக பற்றிக்கொள்கிறது என்று எப்போதாவது யோசித்திருக்கிறீர்களா? பதில் பெரும்பாலும் பாஸ்ஃபேட்டிங் எனப்படும் செயல்முறையில் உள்ளது. எளிய வார்த்தைகளில் கூறினால், ஃபாஸ்பேட்டிங் என்பது உலோகத்தின் (பொதுவாக கார்பன் ஸ்டீல் அல்லது குறைந்த உலோகக்கலவை ஸ்டீல்) மிக வெளிப்புற அடுக்கை இறுக்கமாக பிணைக்கப்பட்ட, படிக ஃபாஸ்பேட் பூச்சு . இந்த அடுக்கு ஒரு பூச்சு அல்லது உலோக பூச்சு அல்ல. மாறாக, ஆட்டோமொபைல், ஃபாஸ்டனர்கள், உபகரணங்கள் மற்றும் எண்ணெய்துறை உபகரணங்கள் போன்ற துறைகளில் துருப்பிடிக்காமை, பூச்சு ஒட்டுதல் மற்றும் நீராவி தன்மையை மேம்படுத்துவதற்காக வேதியியல் வினை மூலம் உருவாக்கப்படும் புதிய மேற்பரப்பு ஆகும்.

ஃபாஸ்பேட் மாற்று பூச்சு எவ்வாறு உருவாகிறது

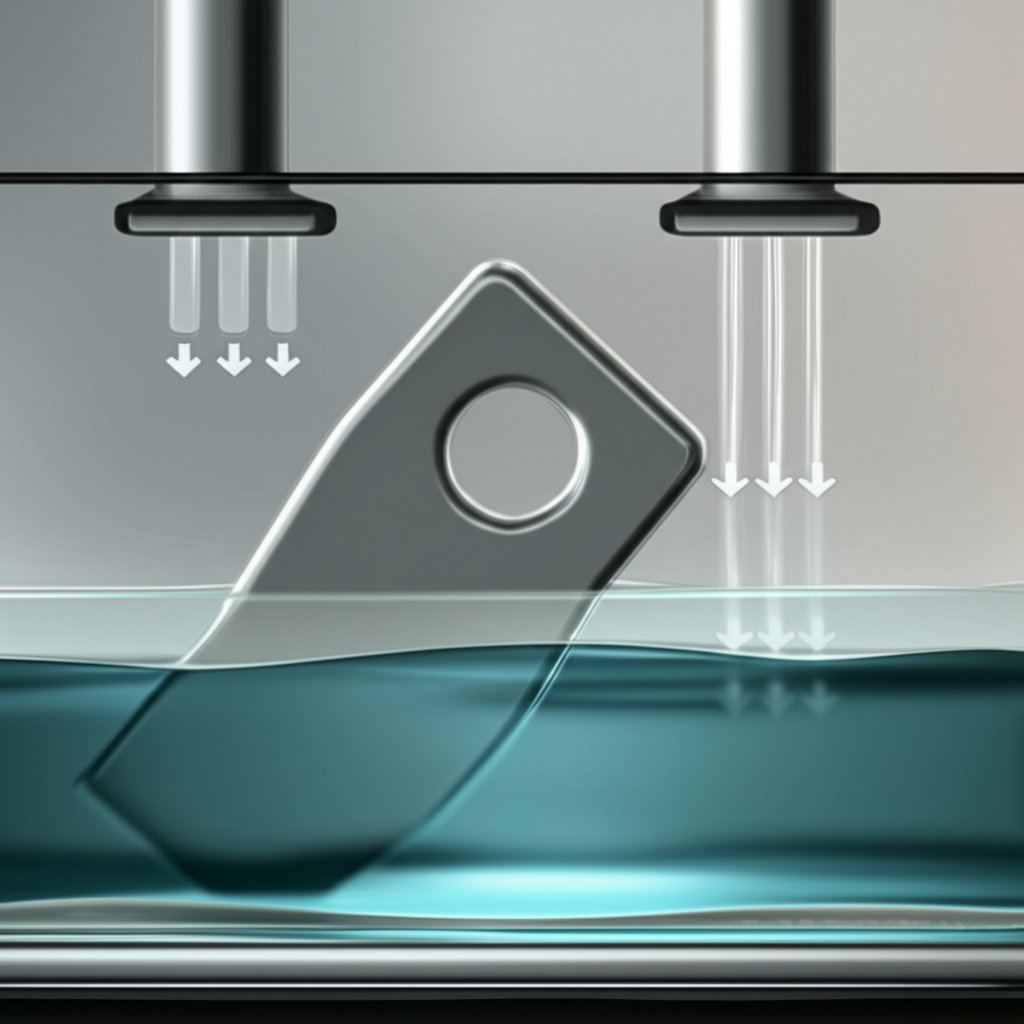

சிக்கலாக இருக்கிறதா? ஒரு உலோகப் பாகத்தை பாஸ்பாரிக் அமிலம் மற்றும் துத்தநாகம், இரும்பு அல்லது மாங்கனீசு போன்ற உலோக அயனிகள் கொண்ட சிறப்பு குளத்தில் நனைக்கிறீர்கள் என்று கற்பனை செய்து கொள்ளுங்கள். அமிலம் மெதுவாக உலோகத்துடன் வினைபுரிகிறது, மேலும் வினை நடைபெறும்போது ஃபாஸ்பேட் படிகங்கள் உருவாகி மேற்பரப்பில் பதிக்கப்பட்டு, ஒரு சீரான, நுண்படிக அடுக்கை உருவாக்குகின்றன, இது ஃபாஸ்பேட் மாற்று பூச்சு என அழைக்கப்படுகிறது. இந்த செயல்முறையை சில சமயங்களில் ஃபாஸ்படைசிங் என்று கூறுகிறார்கள், மேலும் அடிப்படை உலோகம் மற்றும் விரும்பிய செயல்திறன் முடிவைப் பொறுத்து இது கவனமாக சரிசெய்யப்படுகிறது. உதாரணமாக, எஃகு மிகவும் பொதுவான அடிப்படைப் பொருளாக இருந்தாலும், அலுமினியம் அல்லது துத்தநாகம் பூசப்பட்ட எஃகுகளில் ஃபாஸ்படைசிங்கிற்கான சிறப்பு வேதியியல் செயல்முறைகள் இருக்கின்றன. (மூலம்) .

நன்மைகள் மற்றும் உள்ளார்ந்த வர்த்தக ஈடுபாடுகள்

மற்ற முன் சிகிச்சைகளுக்கு பதிலாக தயாரிப்பாளர்கள் ஏன் பாஸ்பேட்டிங்கை தேர்வு செய்கிறார்கள்? உயர்தர பாஸ்பேட் முடிக்கப்பட்ட பொருளில் நீங்கள் கவனிக்கக்கூடியவை இங்கே கொடுக்கப்பட்டுள்ளன:

- பெயிண்ட் ஒட்டுதல் மிகவும் மேம்படுத்தப்பட்டுள்ளது — பெயிண்ட் நன்றாக ஒட்டி, நீண்ட காலம் நிலைக்கும்

- ஓட்டைகளுக்கு கீழ் துரு எதிர்ப்பு — உலோகத்தை துருப்பிடிப்பதிலிருந்தும், சுற்றுச்சூழல் சேதத்திலிருந்தும் பாதுகாக்கிறது

- உராய்வு மற்றும் அழிவு குறைக்கப்பட்டுள்ளது — குறிப்பாக பொருத்தும் பொருட்கள், பற்சக்கரங்கள் மற்றும் உருவாக்கப்பட்ட பாகங்களுக்கு முக்கியமானது

- நிலையான மேற்பரப்பு செயல்பாடு — பின்னர் வரும் செயல்முறைகளில் சீரான ஓட்டையை உறுதி செய்கிறது

பாஸ்பேட்டிங் பெரும்பாலும் அதன் செலவு-செயல்திறன், நம்பகத்தன்மை மற்றும் மேலதிக ஓட்டைகள் அல்லது சுத்திகரிப்பான்களுக்கு அடிப்படையாக சீரான முடிவுகளை வழங்கும் திறனுக்காக தேர்வு செய்யப்படுகிறது. எனினும், கடுமையான சூழல்களில் முழு தடுப்பு ஓட்டைக்கு பதிலாக பாஸ்பேட் மாற்ற ஓட்டை மட்டும் போதுமானதல்ல என்பதை நினைவில் கொள்ள வேண்டும். அதன் பாதுகாப்பு சக்தி சரியான சுத்தம், குளம் கட்டுப்பாடு மற்றும் பின் சிகிச்சையை பொறுத்தது. இவற்றை இல்லாமல், சிறந்த பாஸ்பேட் முடிக்கப்பட்ட பொருள் கூட எதிர்பார்ப்புகளை விட குறைவாக இருக்கும்.

முன் சிகிச்சைகளில் பாஸ்பேட்டிங் எங்கே பொருந்துகிறது

பெயிண்ட் அல்லது பூச்சுகளைப் போலல்லாமல், பாஸ்பட்டிங் என்பது ஒரு அடிப்படை மாற்ற நடவடிக்கையாகும்—பெரும்பாலும் பெயிண்ட் செய்வதற்கு முன், பவுடர் கோட்டிங் அல்லது எண்ணெய் பூசுவதற்கு முன் முதல் படியாக இருக்கும். உடல் பலகங்கள் மற்றும் பாஸ்டனர்கள் துருப்பிடிப்பை எதிர்க்க உதவும் ஆட்டோமொபைல் உற்பத்தியில் இது குறிப்பாக மதிப்புமிக்கதாக கருதப்படுகிறது, மேலும் இயந்திரங்கள் அல்லது எண்ணெய்க்களங்களில் உள்ள பாகங்களில் சீரான தடுப்பு மற்றும் அழிவு முக்கியமானவை. அலுமினியம் மற்றும் துத்தநாகம் பூசிய எஃகுகளுக்கான சிறப்பு பதிப்புகள் உள்ளன, ஆனால் பெரும்பாலான பயன்பாடுகள் எஃகு மற்றும் இரும்பு அடிப்பகுதிகளை மையமாகக் கொண்டுள்ளன.

பாஸ்பட்டிங் என்பது அடிப்படையான மாற்ற நடவடிக்கையாகும், இது பின்வரும் பூச்சுகள் சிறப்பாக செயல்பட, நீண்ட காலம் நிலைக்க, மேலும் சீராக பயன்படுத்தப்படுவதை உறுதி செய்கிறது.

சுருக்கமாக, நீங்கள் மதிப்பீடு செய்தால் பாஸ்பட்டிங் என்றால் என்ன உங்கள் அடுத்த திட்டத்திற்காக, பெயிண்டுகள், சுருக்கும் பொருட்கள் மற்றும் நிரல் உலோகப் பாகங்களுக்கு சிறந்த செயல்திறனை திறக்கும் ஒரு உத்தேச மேற்பரப்பு சிகிச்சையாக இதை கருதுங்கள். அடுத்த பிரிவுகள் முக்கிய பாஸ்பேட் வகைகள், படி-படியாக செயல்முறை கட்டுப்பாடுகள், QA வார்ப்புருக்கள், பிரச்சினை தீர்வு மற்றும் தெளிவான தேர்வு ஆலோசனைகள் வழியாக உங்களை வழிநடத்தும்—எனவே உங்கள் தேவைகளுக்கு சரியான பாஸ்பேட் மாற்றத்தை தேர்வு செய்ய முடியும்.

பாஸ்பேட்டிங் செயல்முறை எவ்வாறு செயல்படுகிறது

மேற்பரப்பு தயாரிப்பின் அவசியங்கள்

நீங்கள் ஒரு நவீன பாஸ்பேட்டிங் தொழிற்சாலைக்கு நுழையும் போது, பணிப்பாய்வு உயர் தொழில்நுட்பமாக இருக்கலாம், ஆனால் முக்கிய படிகள் இன்னும் நடைமுறை மற்றும் முறையானவையாக உள்ளன. ஏன் மேற்பரப்பு தயாரிப்பு மிகவும் முக்கியமானது? ஏனெனில் எந்த ஸ்டீலிலும் பாஸ்பேட் பூச்சின் செயல்திறன் முதலில் மேற்பரப்பு எவ்வளவு சுத்தமாகவும், செயலிலும் உள்ளதா என்பதை பொறுத்தது. எண்ணெய், தூசி படிந்த உலோகத்தின் மீது பெயிண்ட் பூச முயற்சிப்பதை கற்பனை செய்து பாருங்கள்—முடித்தல் நிலை தாங்காது. எனவேதான் ஒவ்வொரு வெற்றிகரமான ஸ்டீலில் பாஸ்பேட் பூச்சு கடுமையான சுத்தம் மற்றும் ஆய்வுடன் தொடங்குகிறது. பாஸ்பேட்டிங் செயல்முறை ஆரம்பிக்கிறது.

- உள்வரும் ஆய்வு மற்றும் மண் அடையாளம்: எண்ணெய்கள், துருப்பு அல்லது பிற தூசி மாசுகள் இருக்கிறதா என பாகங்கள் சரிபார்க்கப்படுகின்றன. இது சரியான சுத்தம் செய்யும் முறையைத் தேர்ந்தெடுக்க உதவுகிறது மற்றும் ஒவ்வொரு பேச்சுக்கும் ஏற்ப செயல்முறை தனிப்பயனாக்கப்படுவதை உறுதி செய்கிறது.

- இயந்திர அல்லது வேதியியல் சுத்தம்: கடினமான மாசுகளை அகற்ற முன்னேறுவதற்கு முன் பிளாஸ்டிங் அல்லது சிறப்பு கழுவுதல் தேவைப்படலாம்.

- கார துருவெடுப்பு: சூடான, கார குளம் எண்ணெய் மற்றும் கடை எண்ணெய்களை அகற்றுகிறது. இது நிலையான பாஸ்பேட்டிங் விளைவாக (மூலம்) .

- நீர் கழுவுதல்: கழுவுதல் மீதமுள்ள சுத்தம் செய்யும் பொருட்களை நீக்குகிறது, பின்னர் வரும் படிகளில் விரும்பாத வினைகளைத் தடுக்கிறது.

- செயல்படுத்துதல் (பயன்படுத்தினால்): சிக்கலான வடிவங்களைக் கொண்ட பாகங்களுக்கு முக்கியமான, நுண்ணிய, சீரான பாஸ்பேட் படிகங்களை உருவாக்குவதற்காக சில செயல்முறைகள் முன்னுரிமை சிகிச்சையைப் பயன்படுத்துகின்றன.

மாற்ற படி சுருக்கம்

- பாஸ்பேட்டிங் பயன்பாடு (நனைத்தல் அல்லது தெளித்தல்): இங்குதான் முக்கிய வேதியியல் வினை நிகழ்கிறது. பாகங்கள் பாஸ்பேட்டிங் கரையில் நனைக்கப்படுகின்றன அல்லது தெளிக்கப்படுகின்றன—இதில் இரும்பு, துத்தநாகம் அல்லது மாங்கனீசு சேர்மங்கள் இருக்கும். நனைத்தல் மற்றும் தெளித்தல் இடையே உள்ள தேர்வு, பாகத்தின் வடிவமைப்பு, உற்பத்தி அளவு மற்றும் பாஸ்பேட் சிகிச்சை பெற விரும்புவதைப் பொறுத்தது. எடுத்துக்காட்டாக, zinc phosphating தெளிப்பு வரிசைகள் மூலம் அடிக்கடி ஆட்டோமொபைல் உடல்களுக்குப் பயன்படுத்தப்படுகிறது, அதே நேரத்தில் கனரக பாகங்கள் பலத்த முடித்த முடிவைப் பெற நனைத்தலுக்கு உட்படுத்தப்படலாம்.

- இடைநிலை அலசுதல்(கள்): பாஸ்பேட்டிங்கிற்குப் பிறகு, கூடுதல் வேதிப்பொருட்கள் எதுவும் மீதமில்லாமல் உறுதி செய்ய முழுமையாக அலசுதல் செய்யப்படுகிறது, இது பின்னர் வரும் பூச்சுகளில் தலையிடக்கூடும்.

- பின்செயலாக்கம்/சீலர் (விருப்பம்): துருப்பிடிப்பு எதிர்ப்பு மற்றும் பெயிண்ட் ஒட்டுதலை மேம்படுத்த குரோமேட் அல்லது நான்-குரோமேட் சீலரைப் பயன்படுத்தலாம். நிலையான செயல்திறனை உறுதி செய்ய தெளிவான தொழில்நுட்ப ஆவணங்களுடன் ஆதரிக்கப்படும் பின்செயலாக்க முகவர்களைப் பயன்படுத்துவது பரிந்துரைக்கப்படுகிறது.

உலர்த்துதல் மற்றும் கையாளுதல்

- உலர்த்துதல்: பெயிண்ட் செய்வதற்கு அல்லது சேமிப்பதற்கு முன் சூடான காற்று, அடுப்புகள் அல்லது ஏர் கத்திகள் மூலம் பாகங்கள் உலர்த்தப்படுகின்றன. சரியான உலர்த்துதல் நீர் புள்ளிகளைத் தடுக்கிறது மற்றும் பாஸ்பேட் அடுக்கு சேதமடையாமல் இருப்பதை உறுதி செய்கிறது.

- ஓட்டம் அல்லது பாதுகாக்கப்பட்ட சேமிப்பு: சிகிச்சை அளிக்கப்பட்ட பாகங்கள் இப்போது பெயிண்ட் செய்வதற்கு, பவுடர் ஓட்டம் செய்வதற்கு, எண்ணெய் பூசுவதற்கு அல்லது தற்காலிக சேமிப்புக்குத் தயாராக உள்ளன. சரியாக செயல்படுத்தப்பட்ட பாஸ்பேட் கழுவுதல் என்பது உலோகம் அடுத்து என்ன வருகிறதோ அதற்கு தயாராக உள்ளது என்பதைக் குறிக்கிறது.

முக்கிய காரணிகள் மற்றும் தயார்நிலை பட்டியல்

அனைத்து பகுதிகளிலும் பாஸ்பேட்டிங் செயல்முறை , பல காரணிகள் ஓட்டத்தின் தரத்தைத் தீர்மானிக்கின்றன:

- பாஸ்படைசிங்குக்கு முன் சுத்தமான, எண்ணெய் இல்லாத பரப்பை உறுதி செய்யவும்

- குளம் கலக்குதல் மற்றும் வெப்பநிலை கட்டுப்பாட்டில் தொடர்ச்சியான நிலை

- படிகளுக்கு இடையே புதிய, கலங்காத அலசல்கள்

- அலசுதல், பாஸ்படைசிங் மற்றும் உலர்த்துதலுக்கு இடையே குறைந்த நேரம்

- குளத்தின் கட்டுப்பாட்டு நிரப்புதல்—ஒரு சீரான முடிவுகளுக்காக தேவைக்கேற்ப வேதிப்பொருட்களை சரி செய்தல்

கீழ்நிலை பாகங்களை நகர்த்துவதற்கு முன், பின்வருவனவற்றை சரிபார்க்கவும்:

- நீர் உடைவு இல்லை (பரப்பில் நீர் சீராக பரவுகிறது)

- பாஸ்பேட் பூச்சிலிருந்து சீரான மாட் தோற்றம்

- தெரியும் அழுக்கு அல்லது எஞ்சிய பொருள் இல்லை

- சரியான வடிகால்—தேங்கியிருத்தல் அல்லது கோடுகள் இல்லை

முக்குதல் மற்றும் தெளித்தல், இரும்பு மற்றும் துத்தநாகம் மற்றும் மாங்கனீசு: முடிவெடுக்கும் புள்ளிகள்

சரியான செயல்முறையைத் தேர்வுசெய்வது பெரும்பாலும் பாகத்தின் வடிவமைப்பு மற்றும் பயன்பாட்டைப் பொறுத்தது. கனமான, சிக்கலான அல்லது அதிக அளவிலான உபயோகத்திற்கான பாகங்களுக்கு முக்குதல் முறை விரும்பப்படுகிறது, அதே நேரத்தில் அதிக உற்பத்தி திறன் கொண்ட எளிய வடிவங்களுக்கு தெளித்தல் முறை ஏற்றது. இரும்பு பாஸ்பேட் அடிப்படை பெயிண்ட் அடித்தளங்களுக்கு செலவு குறைந்ததாக இருக்கும். zinc phosphating சிறந்த துருப்பிடிப்பு பாதுகாப்புக்காக தேர்வுசெய்யப்படுகிறது, மேலும் நீராவி தேவைப்படும் இடங்களில் மாங்கனீசு பயன்படுத்தப்படுகிறது. துல்லியமான pH, வெப்பநிலை அல்லது முக்கும் நேரம் தேவைப்பட்டால், தொடர்புடைய தரநிலைகள் அல்லது வழங்குநரால் வழங்கப்பட்ட தொழில்நுட்ப தரவைக் குறிப்பிட வேண்டும். பொதுவான செயல்பாடுகளில், பணிப்பொருள் முற்றிலும் நனைக்கப்பட்டுள்ளதா என்பதையும், குளியல் திரவம் போதுமான அளவு கலக்கப்பட்டுள்ளதா என்பதையும், படிகளுக்கிடையே தாமதங்கள் குறைக்கப்பட்டுள்ளதா என்பதையும் உறுதி செய்வது தரத்தை உறுதி செய்வதற்கான முக்கிய காரணிகளாகும்.

நினைவில் கொள்ளுங்கள், ஒவ்வொன்றின் நோக்கம் ஸ்டீலில் பாஸ்பேட் பூச்சு அடுத்து எது வந்தாலும் - பெயிண்ட், பவுடர் அல்லது எண்ணெய் - அதற்கு ஒரு தொடர்ச்சியான, பற்றிக்கொள்ளக்கூடிய அடிப்பகுதியை வழங்குவதே இதன் நோக்கம். உங்கள் பயன்பாட்டிற்கு சரியான பாஸ்பேட் வகையைத் தேர்ந்தெடுப்பதில் உதவும் அடுத்த பிரிவு, செயல்பாடு மற்றும் தொழில்துறை தேவைகளை அடிப்படையாகக் கொண்டு இரும்பு, துத்தநாகம் மற்றும் மாங்கனீசு ஆகியவற்றை ஒப்பிடும்.

பாஸ்பேட் பூச்சுகளின் வகைகள் மற்றும் எப்போது பயன்படுத்த வேண்டும்

ஒரு பார்வையில் இரும்பு vs துத்தநாகம் vs மாங்கனீசு

உங்கள் திட்டத்திற்கு எந்த பாஸ்பேட் முடிப்பு சிறந்தது என்பதை தீர்மானிக்கும்போது, முக்கிய வேறுபாடுகளை அருகருகே காண்பது உதவும். இரும்பு, துத்தநாகம் மற்றும் மாங்கனீசு என ஒவ்வொரு வகையும் குறிப்பிட்ட தொழில்துறை தேவைகளுக்கான தனித்துவமான நன்மைகளை வழங்குகின்றன. ஒவ்வொன்றின் நடைமுறை சாதனைகள் மற்றும் சமரசங்களை நாம் பகுத்தாய்வு செய்வோம்:

| பாஸ்பேட் வகை | முதன்மை செயல்பாடு | சாதாரண அடுத்த கட்ட பூச்சுகள் | துருப்பிடிக்காமை எதிர்ப்பு (பெயிண்ட் கீழ்) | அழிப்பு/சொருக்குத்தன்மை | பொதுவான தொழில்கள்/பயன்பாடுகள் |

|---|---|---|---|---|---|

| இரும்பு பாஸ்பேட் பூச்சு | பெயிண்ட் அடிப்பகுதி, மிதமான துருப்பிடித்தல் பாதுகாப்பு | திரவ பெயிண்ட், பவுடர் கோட் | நல்லது (மிதமான சூழலுக்கு) | குறைந்தது (எண்ணெய்களுக்கு உறிஞ்சும் தன்மை இல்லை) | உபகரணங்கள், ஆட்டோமொபைல் உடல் பேனல்கள், அலமாரிகள், நுகர்வோர் பொருட்கள் |

| ஜிங்க் பாஸ்பேட் பூச்சு | பெயிண்ட் அடிப்பகுதி, துருப்பிடித்தல் அடிப்பூச்சு, குளிர் வடிவமைப்பு | திரவ பெயிண்ட், பவுடர் கோட், எண்ணெய், மெழுகு | சிறந்தது (பாஸ்பேட்டுகளில் சிறந்தது) | மிதமானது (சுக்குகளை நன்றாக உறிஞ்சுகிறது) | ஆட்டோமொபைல் சாசி, கனரக உபகரணங்கள், பூட்டுதல்கள், இராணுவம், கட்டுமானம் |

| மாங்கனீசு பாஸ்பேட் பூச்சு | அழைப்பு, நீக்குதல், உடைந்து பாதுகாத்தல் | எண்ணெய், மெழுகு, லேசான பெயிண்ட் | மிகச் சிறப்பானது (எண்ணெய் தடவினால்), மிதமானது (நிர்வாணமாக) | அதிகம் (இயங்கும் பாகங்களுக்கு சிறந்தது) | பற்சக்ரங்கள், பெயரிங்குகள், பூட்டுதல்கள், எண்ணெய்க்களஞ்சி கருவிகள், உள் எஞ்சின் பாகங்கள் |

திரை எடை மற்றும் படிக அமைப்பை தேர்வு செய்தல்

அனைத்து பாஸ்பேட் முடிக்கும் பணிகளும் சமமானவை அல்ல — ஒரு வகைக்குள்ளாகவே, வெவ்வேறு திரை தடிமன் மற்றும் படிக அளவுகளுக்கான விருப்பங்களை நீங்கள் காணலாம். உங்கள் பயன்பாட்டிற்கு சரியான ஃபாஸ்பேட் பூச்சு ஐ பொருத்துவது எப்படி:

- கனமான பூச்சுகள்: அதிகபட்ச எண்ணெய் அல்லது மெழுகு தக்கவைப்பதற்கான தேவை இருக்கும்போது, அதிக எடையுள்ள, தடிமனான படிகத்தினைக் கொண்ட படலங்களைத் தேர்ந்தெடுக்கவும்—இது மாங்கனீசு பாஸ்பேட் பூச்சு பூட்டுகள் மற்றும் பற்சக்கரங்களில், அல்லது கனரக ஜிங்க் பாஸ்பேட் பூச்சு குளிர் வடிவமைப்பு மற்றும் துருப்பிடிப்பு தடுப்பதற்காக.

- இலகுவான, நுண்ணிய படிக பூச்சுகள்: சிக்கலான வடிவங்களுக்கு அல்லது மென்மையான, பெயிண்ட் பூசுவதற்கு ஏற்ற பரப்பு முக்கியமாக இருக்கும்போது இவற்றைத் தேர்ந்தெடுக்கவும். சீரான தோற்றம் மற்றும் பெயிண்ட் ஒட்டுதல் மிகவும் முக்கியமாக இருக்கும் அதிக உற்பத்தி சிக்கலான ஸ்பிரே வரிசைகளுக்கு இரும்பு பாஸ்பேட் மற்றும் இலகுவான ஜிங்க் பாஸ்பேட் பொதுவான தேர்வுகளாக உள்ளன.

உங்கள் பாஸ்பேட் முடிப்பின் செயல்திறன் தடிமனை மட்டும் சார்ந்தது அல்ல—இது படிக அமைப்பையும் சார்ந்தது. பெயிண்ட் ஒட்டுதல் மற்றும் துருப்பிடிப்பு எதிர்ப்புக்கு நெரிசலான, நுண்ணிய-தானிய அடுக்குகள் உதவுகின்றன, அதே நேரத்தில் தடிமனான, திறந்த அமைப்புகள் சிறந்த நெகிழ்வுத்தன்மை மற்றும் அழிப்பு எதிர்ப்புக்கு எண்ணெயை உறிஞ்சுகின்றன.

துறை-குறிப்பிட்ட பரிந்துரைகள்

- ஆட்டோமொபைல் பாடி-இன்-வொயிட் மற்றும் பேனல்கள்: சிறிய சூழலில் செலவு குறைந்த பூச்சு அடிப்பகுதிகளுக்கு இரும்பு பாஸ்பேட் பூச்சு பெரும்பாலும் பயன்படுத்தப்படுகிறது. சேஸிஸில் குறிப்பாக, சிறந்த துரு எதிர்ப்புக்கு ஜிங்க் பாஸ்பேட் பூச்சு விரும்பப்படுகிறது.

- ஃபாஸ்டனர்கள், கியர்கள் மற்றும் எஞ்சின் பாகங்கள்: அணியும் பகுதிகள், உடையும் பகுதிகள் மற்றும் சொருகல் தன்மைக்கு மாங்கனீசு பாஸ்பேட் முடித்தல் முதன்மையானது—குறிப்பாக பகுதி சிகிச்சைக்குப் பிறகு எண்ணெய் பூசப்படும்போது. முக்கியமான இயங்கும் பாகங்களில் இது பெரும்பாலும் கருப்பு பாஸ்பேட் முடித்தலாகக் காணப்படுகிறது.

- கனரக உபகரணங்கள் மற்றும் இராணுவம்: ஜிங்க் பாஸ்பேட் பூச்சு அதன் சிறந்த படத்தின் கீழ் துரு பாதுகாப்பு மற்றும் எண்ணெய்கள் மற்றும் மெழுகுகள் உட்பட பல மேல் பூச்சுகளுடன் ஒருங்கிணைப்பை விரும்புகிறது.

- உபகரணங்கள் மற்றும் நுகர்வோர் பொருட்கள்: அதிகபட்ச துரு எதிர்ப்பு தேவைப்படாத இடங்களில் அதன் எளிமை மற்றும் செலவு குறைந்த தன்மைக்காக இரும்பு பாஸ்பேட் பரவலாக பயன்படுத்தப்படுகிறது.

நினைவில் கொள்ள முக்கியமானது: உலோகவியல், முந்தைய உருவாக்க செயல்பாடுகள் மற்றும் பரப்பு சுத்தம் குளத்தின் வேதியியலைப் போலவே முடிவுகளை பாதிக்கும். சிறந்த மாங்கனீசு பாஸ்பேட் பூச்சு அல்லது ஜிங்க் பாஸ்பேட் பூச்சு சப்ஸ்ட்ரேட் சரியாக தயார் செய்யப்படவில்லை என்றால், இது பற்றாக்குறையாக இருக்கும்.

எண்ணெய் தங்கியிருக்கும் தன்மை அல்லது உராய்வு எதிர்ப்பு தேவைப்படும் போது கனமான, நீண்ட பூச்சை தேர்வு செய்யவும்; சிக்கலான வடிவங்களுக்கு அல்லது பெயிண்ட் தோற்றம் முக்கியமாக இருக்கும் போது இலேசான, நுண்ணிய-படிக முடிவை தேர்வு செய்யவும்.

சுருக்கமாக, சரியான பாஸ்பேட் முடிவைத் தேர்வு செய்வது செயல்பாட்டை சூழலுடனும், பின்னர் வரும் செயல்முறையுடனும் பொருத்துவதைப் பற்றியது. உங்களுக்கு உடைக்கப்படுவதற்கான பாதுகாப்புக்கு மாங்கனீசு பாஸ்பேட் முடிவு தேவையாக இருந்தாலோ, அல்லது பெயிண்ட் வரிகளுக்கான செலவு குறைந்த இரும்பு பாஸ்பேட் பூச்சு தேவையாக இருந்தாலோ, இந்த வேறுபாடுகளை புரிந்து கொள்வது உங்கள் பயன்பாட்டிற்கு சிறந்த தேர்வை செய்ய உதவும். அடுத்ததாக, நாங்கள் பாஸ்பேட் பூச்சுகள் நீண்டகால துருப்பிடிப்பு கட்டுப்பாடு மற்றும் ஒட்டுதலை வழங்குவதற்காக பெயிண்ட் மற்றும் பிரைமர்களுடன் எவ்வாறு தொடர்பு கொள்கின்றன என்பதை ஆராய்வோம்.

பெயிண்ட் ஒட்டுதல் மற்றும் துருப்பிடிப்பு கட்டுப்பாட்டிற்கான பாஸ்பேட்டிங்

பெயிண்ட் ஒட்டுதலை பாஸ்பேட் ஏன் மேம்படுத்துகிறது

சில பூச்சு பூசப்பட்ட உலோகப் பாகங்கள் ஆண்டுகளாக பொத்துக்களாகவோ, வீங்குதலாகவோ அல்லது துருப்பிடித்தலாகவோ இருக்காமல் எப்படி தடுக்கப்படுகின்றன, மற்றவை விரைவாக தோல்வியடைகின்றன? ரகசியம் பெரும்பாலும் மேற்பரப்பு தயாரிப்பில் உள்ளது—குறிப்பாக, பாஸ்பேட்டிங் பயன்பாடு. நீங்கள் ஒரு பாஸ்பேட் பூச்சு பூசும்போது, உலோகத்தின் மீது ஒரு நுண்ணிய படலத்தை உருவாக்குகிறீர்கள். இந்த அடுக்கு காட்சிக்காக மட்டுமல்ல; இது ஒரு தனித்துவமான நுண்-இடுக்கி விளைவை வழங்குகிறது. நுண்ணிய அளவில் மில்லியன் கணக்கான சிறிய உச்சிகள் மற்றும் பள்ளத்தாக்குகளை கற்பனை செய்து பாருங்கள். பூச்சு பிரைமர்கள், ஜிங்க் பாஸ்பேட் பெயிண்ட் பிரைமர் போன்றவை இந்த பகுதிகளுக்குள் ஊடுருவி, இடத்தில் பூட்டப்பட்டு, கீழே உள்ள உலோகத்துடன் மிகவும் வலுவான பிணைப்பை உருவாக்குகின்றன. இந்த நுண்-இடுக்கி விளைவு, சிகிச்சை அளிக்கப்பட்ட உலோகத்தின் மேற்பரப்பு ஆற்றல் மேம்படுதலுடன் சேர்ந்து, பெயிண்ட் அல்லது பவுடர் பூச்சுகள் மேலும் சீராக பிடித்து, நேரத்தில் பிரிதலை எதிர்த்து நிற்கின்றன.

பிரைமர் ஒப்புதல் மற்றும் வரிசை

பாஸ்பேட் முடித்தலிலிருந்து சிறந்த முடிவுகளைப் பெறுவது என்பது பூச்சு மட்டுமல்ல, அதற்குப் பின் என்ன செய்கிறீர்கள் என்பதையும் பொறுத்தது. பெயிண்ட் அல்லது பவுடர் கோட்டிங்குக்கு முன் சிறந்த நடைமுறைகளைப் பின்பற்ற இங்கே ஒரு பட்டியல்:

- முழுமையான சுத்தம் செய்தல்: பாஸ்பேடிங்குக்கு முன் எண்ணெய், தூசி மற்றும் அனைத்து தளர்ந்த துருப்பிடிப்புகளையும் நீக்குங்கள்.

- விரைவான பெயிண்ட் பூச்சு: பாதிக்கப்பட்ட ரஸ்ட் அல்லது கலங்கல் ஏற்படாமல் இருக்க உலர்த்திய உடனேயே பாகங்களை பெயிண்ட் பூசும் கட்டத்திற்கு நகர்த்தவும்.

- ஒத்துப்போகும் பிரைமர்கள்: எஃகு போன்ற பாஸ்பேட் சிகிச்சை அளிக்கப்பட்ட பரப்புகளுடன் இணையக்கூடியவாறு உருவாக்கப்பட்ட பிரைமர்களைப் பயன்படுத்தவும் ஜிங்க் பாஸ்பேட் பெயிண்ட் பிரைமர் எஃகுக்கு.

- கவனமான கையாளுதல்: பெயிண்ட் அல்லது பவுடர் கோட்டிங் செய்வதற்கு முன் பாஸ்பேட் அடுக்கைத் தொடுவதையோ அல்லது கலங்க வைப்பதையோ தவிர்க்கவும்.

திரவ மற்றும் பவுடர் கோட்டிங்குகள் இரண்டிற்கும் முன்சிகிச்சையாக பாஸ்பேடிங் மிகவும் பயனுள்ளதாக இருக்கும், அதில் பவுடர் பூசப்பட்ட ஷீட் மெட்டல் . பாஸ்பேட் அடுக்கு வெளியேறும் வாயு அல்லது மோசமான ஒட்டுதல் போன்ற பிரச்சினைகளை தடுப்பதற்கு உதவுகிறது, அது பூச்சுக்கு முன் சுத்தமாகவும், உலர்ந்தும், சரியாக சீல் செய்யப்பட்டிருக்க வேண்டும்.

ரஸ்ட் நீக்குவதின் உண்மைகள்: ரஸ்ட் மீது பூச்சு மற்றும் கரிக்கும் கட்டுப்பாடு

உங்களுக்கு ரஸ்ட் மீது பூச்சு என சந்தைப்படுத்தப்படும் தயாரிப்புகளை காணலாம், ஆனால் நம்பகமான, நீண்டகால முடிவுகளுக்கு நீங்கள் அறிந்து கொள்ள வேண்டியவை: சில சிறப்பு பூச்சுகள் இருந்த ரஸ்ட்டை சுற்றி மூடி அதன் வளர்ச்சியை மெதுவாக்க முடியும் என்றாலும், தளர்ந்த கரிப்பை அதிகபட்சமாக அகற்றி, பரப்பை முறையாக சுத்தம் செய்து, பின்னர் பூச்சுக்கு முன் பாஸ்பேட்டிங் போன்ற மாற்று பூச்சு பூசுவதே மிக நம்பகமான செயல்திறனை தருகிறது (பூச்சு அல்லாதவை) . இந்த அணுகுமுறை புதிய பூச்சு அமைப்பு பொருந்தும் பகுதி ஸ்திரமான, கரிப்பை எதிர்க்கும் அடிப்பகுதியாக இருக்கும்; மேலும் பூச்சு தரத்தை குலைக்கக்கூடிய தேள்விட்ட ரஸ்ட் மீது பூசப்படுவதை தவிர்க்கிறது.

ஜிங்கை பொறுத்தவரை, பலர் யோசிப்பது: ஜிங்க் பூசப்பட்டது ரஸ்ட்-ப்ரூஃப் தானா ? துத்தநாகம் பூசுவது எஃகை ஆக்ஸிஜனுடன் முதலில் வினைபுரிவதன் மூலம் பாதுகாக்கும் தியாக அடுக்கை வழங்குகிறது. இருப்பினும், இது நிரந்தர தீர்வு அல்ல—கடுமையான அல்லது கடல் சூழலில், காலப்போக்கில் துத்தநாகம் அழிந்துவிட்டு எஃகை பாதிக்கப்படும் நிலையில் விட்டுவிடும். அதிகபட்ச உறுதித்தன்மைக்கு, தேக்கு பாஸ்பேட் முன்சிகிச்சையை பொருத்தமான பிரைமர்கள் மற்றும் மேல் பூச்சுகளுடன் இணைப்பது நிரூபிக்கப்பட்ட உத்தி.

உங்கள் பூச்சு அதன் மேற்பரப்பு தயாரிப்பை விட நீடித்ததாக இருக்காது—பாஸ்பேட்டிங் நீண்டகால செயல்திறனுக்கான அடித்தளத்தை உயர்த்துகிறது.

பவுடர் கோட்டிங் பொருந்தக்கூடியது: பிழைகளை தவிர்த்தல்

பாஸ்பேட் செய்யப்பட்ட உலோகங்கள் பவுடர் கோட்டிங்குக்கு சிறந்த வேட்பாளர்களாக இருக்கின்றன, ஆனால் பாஸ்பேட் அடுக்கு சுத்தமாகவும், அடைப்புடனும், முற்றிலும் உலர்ந்திருந்தால் மட்டுமே. இல்லையெனில், வாயு வெளியேறுதல் (குமிழிகள் அல்லது துளைகள்) அல்லது மோசமான ஒட்டுதல் போன்ற பிரச்சினைகளை சந்திக்க நேரிடலாம். அதற்காக பவுடர் பூசப்பட்ட ஷீட் மெட்டல் , சுடுமுனைக்குச் செல்வதற்கு முன் பாஸ்பேட் செய்யப்பட்ட பரப்பு நீர்-உடைப்பு சோதனையில் தேர்ச்சி பெற்று, கலங்கல்களிலிருந்து விடுவிக்கப்பட்டிருப்பதை எப்போதும் சரிபார்க்கவும். இந்தக் கூடுதல் கவனம் உங்கள் பவுடர் பூச்சு முடிக்கப்படுதல் கண்களுக்கு இனிமையாகவும், உறுதியான துருப்பிடிப்பு பாதுகாப்பையும் வழங்குவதை உறுதி செய்கிறது.

பாஸ்பேட்டிங்கின் அடித்தளம் இருப்பதால், துருப்பிடிப்பை எதிர்த்து, நன்றாக தோன்றி, ஆண்டுகள் வரை நீடிக்கக்கூடிய பெயிண்ட் அல்லது பவுடர் கோட்டிங் அமைப்பை நீங்கள் நம்பிக்கையுடன் உருவாக்கலாம். அடுத்து, தொடர்ச்சியான, உயர்தர முடிவுகளை ஒவ்வொரு முறையும் பராமரிக்க நீங்கள் முடியும் வண்ணம், செயல்முறை கட்டுப்பாடு மற்றும் குளம் மேலாண்மை அவசியங்களைப் பற்றி ஆராய்வோம்.

தொடர்ச்சியான பாஸ்பேட்டிங் முடிவுகளுக்கான செயல்முறை கட்டுப்பாடு மற்றும் குள மேலாண்மை அவசியங்கள்

குள கண்காணிப்பு மற்றும் டைட்ரேஷன் அடிப்படைகள்

ஏன் ஒரு பேட்ச் பாஸ்பேட் செய்யப்பட்ட எஃகு மற்றொன்றை விட சிறப்பான முடிக்கப்படுதலைக் கொண்டிருக்கிறது என்று நீங்கள் எப்போதாவது யோசித்திருக்கிறீர்களா? பதில் செயல்முறை கட்டுப்பாட்டில் உள்ளது. ஒரு பாஸ்பேட் மாற்று பூச்சு செயல்முறையை நிர்வகிப்பது சரியான மாறிகளை கண்காணிப்பது, சரியான பாஸ்பேட்டிங் வேதிப்பொருட்களை , மேலும் மாற்றங்களுக்கு விரைவாக செயல்படுங்கள். சிக்கலாக உள்ளதா? உங்கள் பூச்சுகள் நிலையானவையாகவும், உயர் செயல்திறன் கொண்டவையாகவும் இருக்க அதை நாம் எளிமைப்படுத்துவோம்.

- தினசரி இலவச/மொத்த அமில டைட்ரேஷன்கள்: உங்கள் சப்ளையரின் முறையைப் பயன்படுத்தி மொத்த அமிலத்தையும் (மொத்த அமிலத்தன்மை) இலவச அமிலத்தையும் (செயல்படும் பகுதி) அளவிடவும். நீங்கள் நீர்த்துப்போகாத பூச்சை உருவாக்க உங்கள் குளம் சிறந்த வரம்பில் உள்ளதா என்பதை இந்த எண்கள் உங்களுக்குச் சொல்கின்றன ஜிங்க் பாஸ்பேட் மாற்று பூச்சு அல்லது இரும்பு பாஸ்பேட் முன்செயலாக்கம் .

- வெப்பநிலை சரிபார்ப்பு: பாஸ்பேட் குளங்கள் பெரும்பாலும் 180°F க்கு மேல் இருக்கும் உயர்ந்த, நிலையான வெப்பநிலையில் சிறப்பாக செயல்படுகின்றன. மிகக் குறைவாக இருந்தால் வினை நின்றுவிடும்; மிக அதிகமாக இருந்தால் உலோகத்தை பாதிக்கவோ அல்லது கனமான, துகள் போன்ற பூச்சுகளை உருவாக்கவோ சாத்தியம் உள்ளது.

- படிம ஆய்வு: அனைத்து பாஸ்பேட் செயல்முறைகளும் தொழில்நுட்ப விளைவாக படிமத்தை உருவாக்குகின்றன. தொட்டியின் அடிப்பகுதி மற்றும் படிமப் பிடிகளை தினமும் சரிபார்க்கவும். அதிகப்படியான சேமிப்பு குளத்தின் சமநிலை இல்லாததையோ அல்லது அதிகப்படியான மாசுபாட்டையோ குறிக்கலாம்.

- ரைன்ஸ் கண்டக்டிவிட்டி சரிபார்ப்புகள்: பாஸ்பேட்டிங்குக்குப் பிறகு, கழுவுதல் சுத்தமாகவும் கடத்துதல் குறைவாகவும் இருக்க வேண்டும். அதிக அளவீடுகள் வேதிமஞ்சள் கொண்டு செல்லப்படுவதையோ அல்லது போதுமான கழுவுதல் இல்லாததையோ குறிக்கலாம், இது பின்புற செயல்முறையைப் பாதிக்கலாம் பாஸ்பேட்டிங் பூச்சு தரம்.

- குளியலில் உள்ள நேரம் பதிவு: ஒவ்வொரு பாகமும் குளியலில் எவ்வளவு நேரம் செலவிடுகிறது என்பதைப் பதிவு செய்து வைக்கவும். மாறாத தங்கும் நேரங்கள் சீரான பூச்சு தடிமன் மற்றும் படிக அமைப்பை உறுதி செய்ய உதவுகின்றன.

| தேதி/ஷிப்ட் | தொட்டி ஐடி | வெப்பநிலை | ஃப்ரீ/மொத்த அமிலம் | எக்சிலரேட்டர் | படிம கவனிப்பு | கழுவுதல் கடத்துத்திறன் | சேர்த்தல்கள் | குறிப்புகள் | அந்தெயிப்புகள் |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 முற்பகல் | பாஸ்-1 | 185°F | 6.0/1.0 | சரி | விளக்கு | குறைவு | இல்லை | — | JS |

நிரப்புதல் மற்றும் இழுத்துச் செல்லுதல் கட்டுப்பாடு

உங்கள் குளியல் கலவையை சரியான நிலையில் எவ்வாறு பராமரிக்கிறீர்கள்? டைட்ரேஷன் முடிவுகள், உற்பத்தி விகிதம் மற்றும் தோற்றத்தின் படத் தரத்தை அடிப்படையாகக் கொண்டு குவியும் கலவைகளைச் சேர்க்கவும். இலவச அமிலம் அல்லது மொத்த அமிலம் இலக்கை விடக் குறைவாக இருந்தால், சரியான பாஸ்பேட்டிங் வேதிப்பொருட்களை ஐச் சேர்க்கவும். பூச்சு ஒழுங்கற்றதாகவோ அல்லது மெல்லியதாகவோ இருந்தால், வெப்பநிலை சரிவுகளையோ அல்லது அதிகப்படியான இழுத்துச் செல்லுதலையோ சரிபார்க்கவும்—பாகங்கள் தொட்டியிலிருந்து அதிக கரைசலை இழுத்துச் செல்லும்போது. தானியங்கி அளவீட்டு அமைப்புகள் உதவும், ஆனால் மாற்றங்களைப் பதிவு செய்து போக்குகளைக் கண்காணித்தால் கையால் செய்யப்படும் சரிசெய்தல்களும் பயனளிக்கும். நிரப்புதல் என்பது அதிகமாகச் சேர்ப்பது மட்டுமல்ல; உங்கள் பாஸ்பேட் மாற்று பூச்சு செயல்முறையை .

கலங்கல் மூலங்கள் மற்றும் எச்சரிக்கை அறிகுறிகள்

மிகச் சிறப்பாக நிர்வகிக்கப்படும் குளியல் கலவையும் கலங்கலுக்கு ஆளாகலாம். கவனிக்க வேண்டிய சாத்தியமான காரணிகள் இவை:

- முன்னதாக சரியாக சுத்தம் செய்யப்படாததால் எண்ணெய்கள் இரும்பு பாஸ்பேட் முன்செயலாக்கம்

- வெளிப்படும் மற்றும் வேதியியல் சமநிலையை குலைக்கக்கூடிய கடினநீர் உப்புகள்

- முந்தைய செயலாக்க படிகளிலிருந்து எஃகு துகள்கள் மற்றும் துகள்கள்

- மேல்நோக்கி வரும் வேதிப்பொருட்கள் அல்லது ஒன்றுக்கொன்று பொருந்தாத துடைப்பன்களிலிருந்து ஏற்படும் கலப்பு மாசு

உங்கள் தொட்டிகளை தொடர்ந்து ஆய்வு செய்து சுத்தம் செய்யவும், மாசுபாட்டை கட்டுக்குள் வைத்திருக்க வழங்குநரின் அறிவுறுத்தல்களை பின்பற்றி கால காலமாக குளியல் மாற்றங்களை மேற்கொள்ளவும். பூச்சின் தோற்றத்தில் திடீர் மாற்றங்களைக் கவனிக்கிறீர்கள்—எ.கா. பகுதி மாறுபாடு, நிற மாறுபாடு அல்லது அதிக படிகங்கள்—உடனடியாக ஆராய்ந்து பார்க்கவும். தொடர்ச்சியான பதிவேட்டு பதிவுகள் மற்றும் போக்கு பகுப்பாய்வு உங்களுக்கு உங்கள் பாஸ்பேட் செய்யப்பட்ட எஃகு வெளியீட்டை பாதிக்கும் முன் பிரச்சினைகளை கண்டறிய உதவும்.

செயல்முறை கட்டுப்பாட்டை பூச்சு தரத்துடன் இணைத்தல்

இவ்வளவு முயற்சி ஏன்? ஏனெனில் நெருக்கமான செயல்முறை கட்டுப்பாடு சீரான படல அமைப்பு, நம்பகமான பாஸ்பேட்டிங் பூச்சு செயல்திறன், பின்னர் வரும் பூச்சு அல்லது உருவாக்கத்தில் குறைந்த ஆச்சரியங்களுக்கு வழிவகுக்கிறது. பூச்சுக்கு பகுதிகளின் கூட்டத்தை அனுப்புகிறீர்கள், ஆனால் மோசமான ஒட்டுதல் அல்லது சீரற்ற முடித்தல் காணப்படுகிறது—அடிக்கடி, மூல காரணம் ஒரு தவறிய அளவுருவில் தொடர்புடையதாக இருக்கும் பாஸ்பேட் மாற்று பூச்சு செயல்முறையை . மேலே உள்ள சரிபார்ப்புப் பட்டியல் மற்றும் குளியல் பதிவைப் பயன்படுத்துவதன் மூலம், நீங்கள் ஒவ்வொரு பேட்ச்சிற்கும் வெற்றி பெறுவதற்கான சிறந்த வாய்ப்பை அளிப்பீர்கள்.

அடுத்த கட்டத்திற்குச் செல்ல தயாராக இருக்கிறீர்களா? அடுத்ததாக, ஆய்வு ஏற்றுக்கொள்ளல் மற்றும் ஆவணம் செய்தல் வார்ப்புருக்களைப் பார்ப்போம்—இதன் மூலம் தரத்தை சரிபார்த்து, உங்கள் செயல்முறையை எப்போதும் சரியான பாதையில் வைத்திருக்க முடியும்.

நம்பகமான பாஸ்பேட்டிங் தரத்திற்கான ஆய்வு ஏற்றுக்கொள்ளல் மற்றும் ஆவணம் செய்தல் வார்ப்புருக்கள்

ஏற்றுக்கொள்ளும் நிபந்தனைகளை எழுதுபவர்கள் பின்பற்ற முடியும்

நீங்கள் ஒரு பாஸ்பேட்டிங் வரிசையை நிர்வகிக்கும்போது, உங்கள் பாஸ்பேட் பூச்சு செய்யப்பட்ட பாகங்கள் எப்போதும் எதிர்பார்ப்புகளைப் பூர்த்தி செய்கின்றனவா என்பதை எவ்வாறு அறிவீர்கள்? தெளிவான, செயல்படுத்தக்கூடிய ஏற்றுக்கொள்ளும் நிபந்தனைகள் முழுமையான வித்தியாசத்தை உருவாக்கும். எந்தவொரு பாஸ்பேட் பூச்சு எஃகு அல்லது பாஸ்பேட் பூச்சு அலுமினியம் பயன்பாடுஃ

| பண்பு | ஏற்பு நிபந்தனைகள் | சோதனை முறை/குறிப்பு |

|---|---|---|

| Appearance | சீரான மாட்டே முடிச்சி, கச்சா பகுதிகள் இல்லை, புழுக்கு அல்லது வெள்ளை புண்ணிகள் இல்லை; நிறம் ஒருங்கிணைந்திருக்க வேண்டும் (ஸ்டீலுக்கு சாம்பல் முதல் கருப்பு வரை, தரநிலைக்கு ஏற்ப) | 50+ லுமன்/அடி வெளிச்சத்தில் கண் ஆய்வு 2(538 லக்ஸ்); TT-C-490H, 3.5.1 ஐக் காணவும் |

| ஒட்டுதல் | ஒட்டு தாளால் பூச்சின் 5%க்கும் குறைவானது நீக்கப்படும்; குறைந்தபட்சம் 4B தரம் (ஒட்டு தாள் சோதனை) | ASTM D3359 (குறுக்கு வரிசை/ஒட்டு தாள்); TT-C-490H, 3.5.6 |

| பூச்சின் எடை/தடிமன் | விற்பனையாளர்/ஒப்பந்த வரம்பிற்குள் (எ.கா., ஜிங்க் பாஸ்பேட்டுகளுக்கு 1.1–11.8 கி/மீ² மற்றும் இரும்பு பாஸ்பேட்டுகளுக்கு 0.2-1.0 கி/மீ² போன்ற சாதாரண வரம்பு) | TT-C-490H, A.4.5–A.4.9 அல்லது MIL-DTL-16232G, 4.7.3 படி படிந்து எடைபோடுதல் |

| 清洁liness | நீர் உடைதல் இல்லை (நீர் சீராக பரவுகிறது); கண்ணால் தெரியும் அழுக்கு அல்லது துருப்பிடிப்பு இல்லை | ASTM F21/F22 (நீர் உடைதல் சோதனை); TT-C-490H, 3.3.1, 4.7.3.1 |

| நிலைமாற்ற சிகிச்சை (தேவைப்பட்டால்) | குறிப்பிடப்பட்டபடி சீலர்/எண்ணெய் இருத்தல்; அதிகப்படியான எஞ்சிய பொருள் இல்லாமல் இருத்தல் | காட்சி/தொடு ஆய்வு; வழங்குநரின் செயல்முறை அட்டவணை |

ஆய்வு முறைகள் மற்றும் காணி எடுத்தல்: நடைமுறை QA திட்டமிடல்

சிக்கலாக உள்ளதா? உங்களுக்கு ஒரு ஸ்கேன் செய்யக்கூடிய பட்டியல் உதவ, உங்கள் ஆய்வுத் திட்டத்தை உருவாக்க உதவுகிறது ஃபாஸ்பேட் செய்யப்பட்ட உங்கள் உற்பத்தி வரிசை அதிக அளவிலானதாக இருந்தாலும் அல்லது சிறப்பு குழு செயல்முறையாக இருந்தாலும்:

- குழு வரையறை: அடிப்படைப் பொருள், பூச்சு வகை மற்றும் செயல்முறை குழு அல்லது ஷிஃப்ட் அடிப்படையில் குழுப்படுத்துதல் (TT-C-490H, 4.3.2 ஐப் பார்க்கவும்).

- காணி எடுத்தல் அளவு: உங்கள் உள் தரத்திட்டத்தைப் பின்பற்றவும், ஆனால் பொதுவான நடைமுறை ஒவ்வொரு பேச்சு அல்லது நாளின் உற்பத்திக்கும் குறைந்தது இரண்டு சோதனை மாதிரிகளையாவது எடுப்பதாகும்.

- திரை எடை சோதனை: TT-C-490H, A.4.5–A.4.9 அல்லது MIL-DTL-16232G, 4.7.3 இன் படி சோதனை கூப்பன்களை நீக்கி எடை போடவும்.

- பிடிப்பு சோதனை: பூச்சு பூசிய பிறகு குறுக்கு வரிசை டேப் சோதனையை (ASTM D3359) பயன்படுத்தவும். இரும்பு பாஸ்பேட் மாற்று பூச்சு க்கு, பூச்சு பிரிந்து விழாமலோ அல்லது துகள்களாக உதிராமலோ இருப்பதை உறுதி செய்யவும்.

- துருப்பிடித்தல் எதிர்ப்பு: உப்புத் தெளிப்பு (ASTM B117) அல்லது சுழற்சி அழிப்பு (GMW14872) ஆகியவை ஒப்பந்தம் அல்லது படத்தில் குறிப்பிடப்பட்டபடி.

- ஆவணப் பராமரிப்பு: TT-C-490H, 6.13 இன் படி ஒவ்வொரு லாட்டிற்குமான சோதனை முடிவுகள், குளம் பதிவு மற்றும் ஆய்வு பதிவுகளை பராமரிக்கவும்.

இது பாஸ்பேட் பூச்சு அலுமினியம் , அலுமினியத்திற்கான சோதனை பலகங்கள் மற்றும் MIL-DTL-5541 அல்லது TT-C-490H இல் உள்ள தேவைகளைப் பயன்படுத்தி, ஏதேனும் விலகல்கள் அல்லது சிறப்பு செயல்முறை படிகளைப் பதிவு செய்யவும்.

ஒப்பந்தங்கள் மற்றும் படங்களுக்கான தரநிலை வார்த்தை எடுத்துக்காட்டுகள்

உங்கள் அடுத்த வாங்குதல் ஆணை அல்லது படத்திற்கு பயன்படுத்தத்தக்க வாக்கியத்தை தேவையா? ஸ்டீல் பாஸ்பேட் பூச்சு அல்லது பிற பொதுவான தேவைகளுக்கு நீங்கள் தழுவக்கூடிய ஒரு வார்ப்புரு இங்கே:

கார்பன் ஸ்டீல் அல்லது அலுமினியப் பாகங்களில் பெயிண்ட் அடிப்பகுதிக்கு ஏற்ற பாஸ்பேட் மாற்று பூச்சை வழங்கவும். சுத்திகரித்தல், கழுவுதல், மாற்றுதல், கழுவுதல், பின் சிகிச்சை (குறிப்பிடப்பட்டிருந்தால்), மற்றும் உலர்த்துதல் ஆகியவை செயல்முறையில் அடங்கும். படத்தில் குறிப்பிடப்பட்டபடி இரும்பு அல்லது துத்தநாக பாஸ்பேட் பயன்படுத்தவும்; படலத்தின் தோற்றம் சீமை அல்லது காலிப் பகுதிகள் இல்லாமல் சீராக இருக்க வேண்டும். பொருத்தமான ASTM/ISO தரநிலைகளின்படி பூச்சின் எடை மற்றும் ஒட்டுதலை சரிபார்க்கவும். ஒவ்வொரு தொகுப்பிற்குமான செயல்முறை கட்டுப்பாடு மற்றும் ஆய்வு பதிவுகளை பராமரிக்கவும்.

ASTM D3359 (ஒட்டுதல்), ASTM B117 (உப்புத் தெளிப்பு), மற்றும் TT-C-490H அல்லது MIL-DTL-16232G போன்ற குறிப்பு தரநிலைகள் செயல்முறை மற்றும் ஏற்றுக்கொள்ளுதல் நிலைகளுக்கு (விவரங்களுக்கு TT-C-490Hஐப் பார்க்கவும்) .

குழு பதிவு மற்றும் QA ஆவணங்கள் வார்ப்புரு

ஒழுங்குபடுத்தி வைத்திருப்பது சீர்மை மற்றும் பிரச்சினைகளை தீர்ப்பதற்கு இரண்டிற்குமே முக்கியமானது. உங்கள் ஒவ்வொரு இயங்கும் செயல்முறைக்கும் நீங்கள் பயன்படுத்தக்கூடிய ஒரு எளிய குழு பதிவு அட்டவணை இது பாஸ்பேட் பூச்சு செய்யப்பட்ட பகுதிகள்:

| பணி ஆணை | பகுதி எண் | அடிப்படை | செயல்முறை பாதை | தொட்டி ஐடிகள் | நேரங்கள் (தொடக்கம்/முடிவு) | செயல்பாட்டாளர் | முடிவுகள்/அளவீடுகள் | அமைப்பு | ஏற்புடைமை நடவடிக்கைகள் |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | உலோகம் | இரும்பு பாஸ்பேட்/ஸ்பிரே | P1, R1 | 08:00–09:30 | JD | படல எடை: 3.2 கி/சதுர மீ 2; ஒட்டுதல்: 4B; காட்சி: தேர்ச்சி | ஏற்கப்பட்டது | — |

மேலும் விரிவான QA க்கு, சுற்றுச்சூழல் நிலைமைகள், குறிப்பிட்ட வழிமுறைகள் அல்லது டிஜிட்டல் புகைப்படங்களுக்கான இணைப்புகளுக்கான புலங்களைச் சேர்க்கலாம். ஃபாஸ்பேட் செய்யப்பட்ட அலுமினியத்திற்கு, ஏதேனும் செயல்முறை விலகல்கள் அல்லது குறிப்பிட்ட சோதனை முடிவுகளைக் குறிப்பிடவும்.

இந்த வார்ப்புருக்களை எடுத்துக்கொண்டு அங்கீகரிக்கப்பட்ட தரநிலைகளைக் குறிப்பிடுவதன் மூலம், காண்கையை எளிதாக்கலாம், தணிக்கைகளை வேகப்படுத்தலாம் மற்றும் உங்கள் வாடிக்கையாளரின் எதிர்பார்ப்புகளை ஒவ்வொரு பாஸ்பேட் பூச்சு எஃகு அல்லது அலுமினியப் பாகமும் பூர்த்தி செய்வதை உறுதி செய்யலாம். அடுத்து, குறைபாடுகளை விரைவாகக் கண்டறிந்து சரிசெய்வதற்கு உதவும் சிக்கல் தீர்வைப் பார்ப்போம், இதனால் உங்கள் செயல்முறை சரியான பாதையில் தொடரும்.

ஃபாஸ்பேட்டிங் ஸ்டீலில் குறைபாடுகள் மற்றும் சரிசெய்தல் நடவடிக்கைகளை சிக்கல் தீர்வு

தோற்றத்திலிருந்து குறைபாட்டு முறை கண்டறிதல்

நீங்கள் ஒரு பாஸ்பேட்டிங் வரிசையை இயக்கும்போது, அனுபவம் வாய்ந்த ஆபரேட்டர்கள் கூட ஆச்சரியங்களைச் சந்திக்கின்றனர்—பகுதி பூச்சு, விசித்திரமான நிறங்கள் அல்லது ஒட்டாத பெயிண்ட். இது உங்களுக்கு பழக்கமானதாக இருக்கிறதா? இந்த அறிகுறிகள் உங்களிடம் என்ன சொல்கின்றன என்பதை நாம் புரிந்துகொள்வோம், இதனால் நீங்கள் வேகமாகவும் துல்லியமாகவும் பாஸ்பேட்டைச் எஃகு பாகங்களை நம்பிக்கையுடனும் தொடர்ச்சியாகவும் செய்ய முடியும். பாஸ்பேட்டிங் எஃகில் ஏற்படும் பொதுவான குறைபாடுகளைக் கண்டறியவும், சரி செய்யவும், தடுக்கவும் பயன்படுத்தக்கூடிய ஒரு நடைமுறை சிக்கல் தீர்வு அட்டவணை கீழே உள்ளது பாஸ்பேட்டிங் ஸ்டீல் மற்றும் மாங்கனீசு பாஸ்பேட்டிங் வரிசைகள்.

| அறிகுறி | சாத்தியமான காரணங்கள் | சரி செய்யும் படிகள் | முன்னறிவு அளவுகள் |

|---|---|---|---|

| பகுதி அல்லது வெற்று இடங்கள் | மோசமான சுத்தம் (எண்ணெய்/நெளி), குறைந்த அமிலம், தூண்டுதல் முடிந்துவிட்டது, குறுகிய செயல்முறை நேரம், குறைந்த வெப்பநிலை | பாகங்களை மீண்டும் சுத்தம் செய்யவும், வழங்குநரின் டைட்ரேஷன் படி குளம் வேதியியலை சரிபார்த்து சரி செய்யவும், நேரம்/வெப்பநிலையை அதிகரிக்கவும், செயல்பாட்டை உகந்த நிலைக்கு மாற்றவும் | சுத்திகரிப்பு செயல்திறனை சரிபார்க்கவும், டைட்ரேஷன் மற்றும் குளம் கண்காணிப்பு அட்டவணையை இறுக்கவும், சரியான செயல்பாட்டு குளத்தை பராமரிக்கவும் |

| மோசமான, மணல் போன்ற உருவாக்கம்; குறைந்த ஒட்டுதல் | அதிக வயதான குளம் (அதிக படிகங்கள்), அதிக ஃப்ரீ அமிலம், அதிக சிகிச்சை நேரம், கனமான படிக வளர்ச்சி | படிகங்களை அகற்றுங்கள், அமில விகிதத்தை சரிசெய்யவும் (FA/TA), சிகிச்சை நேரத்தைக் குறைக்கவும், தேவைப்பட்டால் குளத்தை புதுப்பிக்கவும் | படிகங்களின் அளவை கண்காணிக்கவும், FA/TA ஐ வழங்குநர் வரம்பிற்குள் வைத்திருக்கவும், அதிக செயலாக்கத்தை தவிர்க்கவும் |

| வெள்ளை ரஸ்ட் விரைவாக உருவாகிறது; உப்புத் தெளிப்பு சோதனையில் தோல்வி | மெல்லிய பாஸ்பேட் அடுக்கு, போதுமான சீல் இல்லாமை, கழுவுதல் மாசு (குளோரைடுகள்/சல்பேட்டுகள்) | ஓட்டு எடையை அதிகரிக்கவும் (குளம், நேரம், வெப்பநிலையை சரிசெய்யவும்), பின் சிகிச்சை சீலரை பயன்படுத்தவும், டிசாயனைசேஷன் செய்யப்பட்ட கழுவு நீரைப் பயன்படுத்தவும் | ஓட்டு தடிமனை தொடர்ந்து சரிபார்க்கவும், சீலர் பயன்பாட்டை உறுதிப்படுத்தவும், கழுவு நீரின் தூய்மையை உறுதி செய்யவும் |

| கருமை/புகை போன்ற துகள்; மஞ்சள் அல்லது கருமை புள்ளிகள் | அதிக அரிப்பு, குளியல் மாசுபடுதல் (உலோகங்கள்), அதிக வெப்பமடைந்த குளியல், மோசமான கழுவுதல் | கழுவுதலை புதுப்பிக்கவும், குளியல் வெப்பநிலையை கட்டுப்படுத்தவும், குளியலை சுத்திகரிக்கவும் (வடிகட்டுதல்), அமில சிகிச்சைக்குப் பின் நடுநிலைப்படுத்தி கழுவவும் | கழுவுதலின் கண்டக்டிவிட்டி எல்லைகளை கடைப்பிடிக்கவும், குளியல் வெப்பநிலையை கண்காணிக்கவும், மாசுபட்ட நீர் ஆதாரங்களை தவிர்க்கவும் |

| கருமையாதல் அல்லது சீரற்ற படிக வளர்ச்சி | மாசுபட்ட குளியல், அதிக இரும்பு சேர்வு, அதிக படிவு | தற்காலிக குளியல் வெளியேற்றம், வடிகட்டுதல், திட்டமிடப்பட்ட படிவ அகற்றல் | வடிகட்டுதலைச் சேர்க்கவும், படிவ அகற்றலை அதிகரிக்கவும், Fe-ஐ கண்காணிக்கவும் 2+அளவுகள் |

| மோசமான பூச்சு ஒட்டுதல், கட்டிகள், பொத்துகள் | எஞ்சிய எண்ணெய்கள், போதுமான செயல்படுத்தாதது, மோசமான கழுவுதல், மிக தடிமனான அல்லது தளர்வான பாஸ்பேட் அடுக்கு | துருப்பிடித்தல் நீக்குதல் மற்றும் சுத்தம் செய்தலை சரிபார்க்கவும், நீர்-உடைப்பு-இல்லாத பரப்பை உறுதி செய்யவும், பாஸ்பேட்டிங்கை அதிகபட்சமாக்கவும் (நுண்ணிய படிகங்களைத் தவிர்க்கவும்), அலசுதலை மேம்படுத்தவும் | தயாரிப்பு படிகளை தரமாக்கவும், பூச்சுக்கான நேரத்தை குறைக்கவும், முழுமையான அலசுதலை உறுதி செய்யவும் |

| அதிக படிகட்டிய படிவு | அதிக ஏற்றம், குறைந்த கலக்கம், ஆக்சிஜனேற்றம், அமிலத்தால் துருநீக்குதலிலிருந்து இரும்பு கொண்டு செல்லப்படுதல் | கலக்கத்தை அதிகரிக்கவும், தொடர்ச்சியான படிகட்டிய அகற்றத்திற்கான திட்டமிடலை செய்யவும், இரும்பு உள்ளடக்கத்தை கட்டுப்படுத்தவும் | ரேக் கோணத்தை/ஒழுகுதலை சரிபார்க்கவும், அமிலத்தால் துருநீக்குதலின் தரத்தை பராமரிக்கவும், வடிகட்டி அமைப்பை நிறுவவும் |

சரிசெய்யும் நடவடிக்கைகள் மற்றும் தடுப்பு

நீங்கள் ஒரு பகுதியில் படிவதைக் கவனிக்கிறீர்கள் என்று கற்பனை செய்து பாருங்கள் கருப்பு பாஸ்பேட் பூச்சு அல்லது தொட்டியின் அடிப்பகுதியில் அதிகப்படியான படிகட்டியைக் கவனிக்கிறீர்கள். அடுத்து என்ன? உடனடி பிரச்சினையை மட்டும் சரிசெய்யாமல், உங்கள் பேட்ச் பதிவில் மூலக்காரணத்தை ஆவணப்படுத்தவும் மற்றும் உங்கள் நிரப்புதல் தர்க்கத்தை மதிப்பாய்வு செய்யவும். தொழில்துறையில் தொடர்ந்து ஏற்படும் பல பிரச்சினைகள் ஃபாஸ்போரைசேஷன் சுத்தம் செய்யும் படிகள், காலாகால குளியல் கட்டுப்பாடுகள் அல்லது மாறுபட்ட கண்காணிப்பு காரணமாக ஏற்படும் செயல்முறைகள். உங்கள் டைட்ரேஷன் அட்டவணையை நெருக்கமாக்குதல், வாட்டர்-பிரேக் சோதனையை சரிபார்த்தல் மற்றும் சரியான கலக்குதல் உறுதி செய்தல் உங்களுக்கு உதவும் பாஸ்பேட்டைச் ஆச்சரியங்கள் குறைந்த பாகங்கள்.

- சீரான மாட்டே முடித்தல்—பளபளப்பான அல்லது வெற்று இடங்கள் இல்லை

- சீரான டிரெயின் அமைப்புகள்—நீட்டிய கோடுகள் அல்லது புடைப்புகள் இல்லை

- நீர் உடைப்பு இல்லை—நீர் மேற்பரப்பில் சீராக ஓட வேண்டும்

உங்கள் செயல்முறை சரியான பாதையில் உள்ளதை இந்த அறிகுறிகள் உறுதி செய்கின்றன. ஏதேனும் தவறு இருந்தால், விரைந்து செயல்படுங்கள்: சுத்தம் செய்யும் படிகளை மீண்டும் பாருங்கள், குளியல் வேதியியலை சரிபார்க்கவும், கழுவுதலை ஆய்வு செய்யுங்கள். தொடர்ந்து ஏற்படும் பிரச்சினைகளுக்கு, குறிப்பிட்ட எல்லைகளுக்காக உங்கள் வழங்குநரின் தொழில்நுட்ப அறிவிப்புகளை காண்க—எண்களை ஊகிக்காதீர்கள் அல்லது தரவுகள் இல்லாமல் சரிசெய்தல்களை செய்யாதீர்கள்.

குறைபாடுகளை மேல்நோக்கி காரணங்களுடன் இணைத்தல்

சிக்கல் தீர்வை ஒரு தேடல் வேலையாக நினைத்துப் பாருங்கள். உதாரணமாக, பெயிண்ட் ஒட்டுதல் மோசமாக இருந்தால் மாங்கனீசு பாஸ்பேட்டிங் , உங்கள் செயல்முறையில் திரும்பிச் சென்று பாருங்கள்: சுத்தம் செய்யும் படி பயனுள்ளதாக இருந்ததா? செயல்படுத்துதல் மற்றும் கழுவுதலின் தரத்தை சரிபார்த்தீர்களா? குளியல் வேதியியல் கட்டுப்பாட்டில் இருந்ததா? பெரும்பாலும், குறைபாட்டின் மூலக் காரணம் முன்னோக்கியதாக இருக்கும். அறிகுறிகள் மற்றும் காரணங்களை முறையாக கண்காணிப்பதன் மூலம், தொடர்ச்சியான உயர்தர முடிக்கும் பணிகளை ஒவ்வொரு தொகுதியிலும் பராமரிக்க மீண்டும் ஏற்படும் பிரச்சினைகளை தடுக்கலாம்.

இந்த குறைபாடு தீர்க்கும் அணுகுமுறையைப் பயன்படுத்துவதன் மூலம், உங்கள் பாஸ்பேட்டிங் ஸ்டீல் மற்றும் கருப்பு பாஸ்பேட் பூச்சு செயல்பாடுகள் சுமூகமாக இயங்கும். அடுத்து, உங்கள் ஒவ்வொரு பாகமும் முடிக்கும் கோட்டிற்கு தயாராக இருக்கும் வகையில், ஆட்டோமொபைல்-தகுதி பெற்ற பாஸ்பேட்டிங் செயல்பாட்டாளர்களைத் தேர்ந்தெடுப்பது மற்றும் கூட்டணி அமைப்பது பற்றி உங்களுக்கு வழிகாட்டுவோம்.

ஆட்டோமொபைல் பாஸ்பேட்டிங் கூட்டாளியைத் தேர்ந்தெடுத்தல்

ஆட்டோமொபைல் பாகங்களுக்கான பாஸ்பேட்டிங்கை வெளியே ஒப்படைக்க வேண்டிய நேரம்

ஒரு புதிய ஆட்டோமொபைல் திட்டத்தை உருவாக்குவதாக கற்பனை செய்து பாருங்கள்—கடுமையான காலக்கெடு, கண்டிப்பான தரவிருத்தங்கள், மற்றும் பிழைக்கு எந்த இடமும் இல்லை. உங்கள் பாஸ்பேட்டிங் பணியை வெளியே ஒப்படைக்க (அவுட்சோர்ஸ்) எப்போது கருதுவீர்கள்? இதற்கான பதில் பெரும்பாலும் உற்பத்தி அளவு, தரத் தேவைகள், மற்றும் உங்கள் உள்நாட்டு வரிசை ஆட்டோமொபைல் தரநிலைகளுக்கு ஏற்ப தொடர்ச்சியான முடிவுகளை வழங்க முடியுமா என்பதைப் பொறுத்தது. IATF 16949 சான்றிதழ், ஒருங்கிணைந்த ஸ்டாம்பிங்/முடித்தல், அல்லது முன்மாதிரி மற்றும் தொகுதி உற்பத்திக்கான விரைவான மாற்று தேவைப்பட்டால், ஒரு சிறப்பு பங்குதாரர் பவுடர் கோட்டிங்குடன் நீங்கள் இலக்கை அடைய உதவலாம்.

ஆட்டோமொபைல்-தகுதி பெற்ற பங்குதாரரிடம் கேட்க வேண்டியவை

சிக்கலாக இருக்கிறதா? அவ்வாறு இருக்க தேவையில்லை. ஆட்டோமொபைல் உலோக பாகங்களுக்கான நம்பகமான பாஸ்பேட்டிங் செய்பவரைத் தேடும்போது கேட்க வேண்டிய கட்டாய கேள்விகள் மற்றும் முக்கிய தேர்வு அளவுகோல்களை வழிநடத்தும் ஒரு பட்டியல் இது:

- Certification: ஆட்டோமொபைல் தர மேலாண்மைக்காக IATF 16949 சான்றிதழ் பெற்றவரா?

- ஒருங்கிணைந்த திறன்கள்: ஸ்டாம்பிங், மெஷினிங், பாஸ்பேட்டிங் மற்றும் முடித்தல் வரிசையில் பவுடர் கோட்டிங் ஆகியவற்றை ஒரே பாய்ச்சலில் கையாள முடியுமா?

- செயல்முறை கட்டுப்பாடு: அவர்கள் குளியல் வேதியியல், பூச்சு எடை மற்றும் செயல்முறை பதிவுகளை எவ்வாறு கண்காணிக்கிறார்கள்?

- PPAP/கண்காணிப்புத்தன்மை: முழு உற்பத்தி பாக அங்கீகார செயல்முறை (PPAP) ஆவணங்கள் மற்றும் பிரிவு கண்காணிப்புத்தன்மையை அவர்கள் வழங்குகிறார்களா?

- பெயிண்ட்-லைன் ஒப்புதல்: உங்கள் அடுத்த கட்ட பெயிண்ட் அல்லது பவுடர் கோட் லைனுடன் அவர்களின் பாஸ்பேட் முடிக்கும் செயல்முறை சரியாக ஒருங்கிணைக்கப்படுமா?

- மாதிரி இயக்கங்கள்: தகுதி பெறுவதற்காக சோதனை தொகுப்புகள் மற்றும் சரிபார்ப்பு மாதிரிகள் கிடைக்குமா?

- ஆய்வு மற்றும் சோதனை அறிக்கைகள்: அங்குருத்தல், துருப்பிடித்தல் மற்றும் சீர்மை சோதனை தரவுகளை (ASTM/ISO) நீங்கள் பார்வையிட முடியுமா?

- திரும்ப வரும் நேரம் மற்றும் நெகிழ்வுத்தன்மை: அவர்கள் வடிவமைப்பு மாற்றங்களுக்கு அல்லது அவசர ஆர்டர்களுக்கு எவ்வளவு விரைவாக ஏற்ப மாற்றம் செய்ய முடியும்?

வழங்குநர் குறுந்தகவல் பட்டியலை உருவாக்குதல்: யாரை கருத்தில் கொள்ள வேண்டும்?

உள்நாட்டு மற்றும் உலகளாதார விருப்பங்களை கவனத்தில் கொண்டு, உங்கள் குறுந்தகவல் பட்டியலை அமைப்பதற்கான வழி. தரமான தர முறைகளையும், மேம்பட்ட செயல்முறை ஒருங்கிணைப்பையும், ஆட்டோமொபைல் துறைக்கான விநியோக பதிவையும் காட்டும் வழங்குநர்களுடன் தொடங்குங்கள்:

| வழங்குநர் | முக்கிய திறன்கள் | சான்றிதழ்கள் | சாதாரண ஆட்டோமொபைல் திறன்கள் |

|---|---|---|---|

| ஷாயியின் ஆட்டோமொபைல் உலோக பாஸ்பேட்டிங் சேவைகள் | தனிப்பயன் பாஸ்பேட்டிங், முடித்தல் வரிசை பவுடர் கோட்டிங், முடிவில் இருந்து முடிவு வரை ஸ்டாம்பிங்/இயந்திரம்/முடித்தல், விரைவான முன்மாதிரி உருவாக்கம் | ஐஏடிஎஃப் 16949 (IATF 16949) | சாசி, புஷிங்குகள், பிராக்கெட்டுகள், தொடர் உற்பத்தி, சிறிய தொகுப்பு, முன்மாதிரி உருவாக்கம் |

| கிளீவ்லாந்த் பாஸ்பேட்டிங் | ஆட்டோமொபைல் மற்றும் தொழில்துறை பாஸ்பேட்டிங், உள்நாட்டு ஆதரவு | ISO 9001, துறைக்குரிய | பாடி பேனல்கள், ஃபாஸ்டனர்கள், OEM பாகங்கள் |

| பார்க்கர் ரஸ்ட் ப்ரூஃப் ஆஃப் கிளீவ்லாந்த் | லெகசி பாஸ்பட்டிங், பார்க்கர் ரஸ்ட் ப்ரூஃப், எண்ணெய் மற்றும் மெழுகு முடிக்கும் | துறை-குறிப்பிட்ட | ஃபாஸ்டனர்கள், ஹார்டுவேர், சாசி |

| அமெரிக்கன் மெட்டல் கோட்டிங்ஸ் | அதிக அளவு முடிக்கும் வரி பவுடர் கோட்டிங், துத்தநாகம் மற்றும் மாங்கனீசு பாஸ்பேட், ஈ-கோட் | ISO 9001 | ஆட்டோமொபைல், உபகரணம், கனமான உபகரணங்கள் |

பயன்பாட்டுக்கு ஏற்ப பாஸ்பேட் வகையை பொருத்துதல்

அனைத்து திட்டங்களுக்கும் ஒரே பாஸ்பேட் முடிக்கும் தேவைப்படுவதில்லை. பாடி பேனல்கள் அல்லது பிராக்கெட்டுகளில் பெயிண்ட் ஒட்டுதல் மற்றும் துருப்பிடிப்பு பாதுகாப்பை மேம்படுத்த, துத்தநாக பாஸ்பேட் பெரும்பாலும் பரிந்துரைக்கப்படுகிறது. உங்கள் ஃபாஸ்டனர்கள், கியர்கள் அல்லது புஷிங்குகளுக்கு நீராவி தன்மை அல்லது உடைக்கும் பாதுகாப்பு தேவைப்பட்டால், மாங்கனீசு பாஸ்பேட் ஒரு சிறந்த தேர்வாகும். முழு உற்பத்திக்கு முன், முடிக்கும் வரி பவுடர் கோட்டிங் ஒப்புதல், பெயிண்ட் ஒட்டுதல் மற்றும் துருப்பிடிப்பு சோதனை முடிவுகளை சரிபார்க்க எப்போதும் சிறு தொகுதி சோதனைகளை சரிபார்க்கவும்.

சரியான பாஸ்பேட்டிங் கூட்டாளரைத் தேர்வுசெய்வது விலைக்கு மட்டும் அப்பாற்பட்டது—நிரூபிக்கப்பட்ட தரக் கட்டுப்பாட்டு முறைகள், ஒருங்கிணைந்த முடித்தல் திறன்கள் மற்றும் உங்கள் நிஜ உலக தேவைகளுக்கு ஏற்ப மாதிரி தொகுதிகளை இயக்க தயாராக இருப்பதை உறுதி செய்ய வேண்டும்.

இந்த அமைப்புச் சார்ந்த அணுகுமுறையைப் பயன்படுத்துவதன் மூலம், உங்கள் ஆட்டோமொபைல் பாகங்கள் ஸ்டாம்பிங் முதல் இறுதி முடித்தல் பவுடர் கோட்டிங் வரையிலான அனைத்து பின்னரையான செயல்முறைகளுக்கும் தயாராக இருப்பதை உறுதி செய்து, ஆச்சரியங்களை குறைக்கலாம். வேகமான முன்மாதிரி தயாரிப்பு மற்றும் ஆட்டோமொபைலுக்கான தனிப்பயன் பாஸ்பேட்டிங் உட்பட ஷாயியின் முழுச் சங்கிலி திறன்கள் குறித்த கூடுதல் விவரங்களுக்கு, அவற்றைப் பார்க்கவும் சேவை பக்கத்தைப் பார்க்கவும் . உங்கள் திட்டத்தின் தேவைகளுக்கு சிறந்த பொருத்தத்தைக் கண்டறிய எப்போதும் போட்டித்தன்மை வாய்ந்த மதிப்பீடுகள் மற்றும் சோதனை இயக்கங்களைக் கோரவும்.

பாஸ்பேட்டிங் பற்றிய அடிக்கடி கேட்கப்படும் கேள்விகள்

1. பாஸ்பேட்டிங்கின் நோக்கம் என்ன?

ஃபாஸ்பேட்டிங் என்பது ஸ்டீல் அல்லது பிற உலோகங்களின் மேற்பரப்பை கிரிஸ்டல் ஃபாஸ்பேட் அடுக்காக மாற்றுகிறது, இது துருப்பிடிக்காமை எதிர்ப்பை மேம்படுத்துகிறது, பெயிண்ட் ஒட்டுதலை மேம்படுத்துகிறது மற்றும் அழிவைக் குறைக்கிறது. கோட்டிங்குகள் நீண்ட காலம் நிலைக்கவும், சிறப்பாக செயல்படவும் உதவுவதற்காக இது ஆட்டோமொபைல், ஃபாஸ்டனர்கள் மற்றும் உபகரணங்கள் தொழில்களில் பரவலாகப் பயன்படுத்தப்படுகிறது.

2. ஃபாஸ்பேட்டிங்கின் மூன்று வகைகள் என்ன?

முக்கிய வகைகள் இரும்பு ஃபாஸ்பேட்டிங், துத்தநாக ஃபாஸ்பேட்டிங் மற்றும் மாங்கனீசு ஃபாஸ்பேட்டிங் ஆகும். அடிப்படை பெயிண்ட் அடிப்படைகளுக்கு இரும்பு ஃபாஸ்பேட் செலவு குறைந்ததாக இருக்கும், துத்தநாக ஃபாஸ்பேட் சிறந்த துருப்பிடிக்காமை பாதுகாப்பு மற்றும் பெயிண்ட் ஒட்டுதலை வழங்குகிறது, மேலும் கியர்கள் மற்றும் ஃபாஸ்டனர்கள் போன்ற செயல்பாடுகளுக்கு மாங்கனீசு ஃபாஸ்பேட் நல்ல உரவுத்தன்மை மற்றும் அழிவு-எதிர்ப்புக்காக விரும்பப்படுகிறது.

3. பாஸ்படைசேஷன் செயல்முறை என்ன?

ஃபாஸ்படைசேஷன், அல்லது ஃபாஸ்பேட்டிங் செயல்முறை, உலோகத்தை சுத்தம் செய்தல், ஃபாஸ்பேட் கரைசலை (நனைத்தல் அல்லது தெளித்தல் மூலம்) பயன்படுத்துதல், கழுவுதல், மற்றும் சில நேரங்களில் மேற்பரப்பை அடைப்பதை உள்ளடக்கியது. இது ஒரு சீரான ஃபாஸ்பேட் பூச்சு அடுக்கை உருவாக்குகிறது, இது பெயிண்ட் அல்லது மேலதிக சிகிச்சைக்கு உலோகத்தைத் தயார் செய்கிறது.

4. பாஸ்படைசிங் என்பதை ஸ்டீல் அல்லாத உலோகங்களில் பயன்படுத்த முடியுமா?

ஆம், பாஸ்படைசிங் பொதுவாக கார்பன் மற்றும் குறைந்த அளவு உலோகக் கலவை ஸ்டீல்களில் பயன்படுத்தப்பட்டாலும், அலுமினியம் மற்றும் துத்தநாகம் பூசப்பட்ட ஸ்டீல்களில் பாஸ்பேட் பூச்சுகளை பயனுள்ளதாக பெற சிறப்பு வேதியியல் தொழில்நுட்பங்கள் அனுமதிக்கின்றன, இது பல்வேறு தொழில்களில் இதன் பயன்பாட்டை விரிவுபடுத்துகிறது.

5. எனது பயன்பாட்டிற்கு சரியான வகை பாஸ்பேட் பூச்சை எவ்வாறு தேர்வு செய்வது?

தேர்வு பாகத்தின் செயல்பாடு மற்றும் சூழலைப் பொறுத்தது: மிதமான சூழல்கள் மற்றும் பெயிண்ட் அடிப்பகுதிகளுக்கு இரும்பு பாஸ்பேட்டையும், மேம்பட்ட ஊழிப்போக்கு எதிர்ப்பு மற்றும் பெயிண்ட் ஒட்டுதலுக்கு துத்தநாக பாஸ்பேட்டையும், சொருக்குத்தன்மை அல்லது அழிவு எதிர்ப்பு தேவைப்படும் பாகங்களுக்கு மாங்கனீசு பாஸ்பேட்டையும் பயன்படுத்தவும். உங்கள் தேவைகளுக்கு சரியான பொருத்தத்தை உறுதி செய்ய தகுதி பெற்ற வழங்குநரை அணுகுவது நல்லது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —