துல்லிய உற்பத்திக்கான முக்கிய டை செட் பாகங்கள்

சுருக்கமாக

ஒரு டை செட் என்பது மெட்டல் ஸ்டாம்பிங் டையின் அடிப்படை கட்டமைப்பாகும், இது டை ஷூஸ் எனப்படும் மேல் மற்றும் கீழ் தட்டுகளைக் கொண்டுள்ளது. இந்த ஷூக்கள் மற்ற அனைத்து செயல்பாட்டு பகுதிகளையும் மிக உயர்ந்த துல்லியத்துடன் பிடித்து சீரமைக்கின்றன. மிக முக்கியமான பாகங்களில் சீரமைப்பை உறுதி செய்யும் வழிகாட்டும் குழல்கள் மற்றும் புஷிங்குகள், மேலும் பொருளை உண்மையில் வெட்டவும், வடிவமைக்கவும் செய்யும் பஞ்சுகள் மற்றும் டை பட்டன்கள் போன்ற செயல்பாட்டு பாகங்கள் அடங்கும்.

அடித்தளம்: டை செட்கள், ஷூக்கள் மற்றும் தகடுகள்

சிக்கலானதாக இருந்தாலும் கூட, ஒவ்வொரு ஸ்டாம்பிங் டையும் ஒரு திடமான அடித்தளத்தின் மீது கட்டப்படுகிறது. இந்த அடிப்படை டை செட்டை உள்ளடக்கியது, இதில் மேல் மற்றும் கீழ் டை ஷூக்கள் மற்றும் பல்வேறு தகடுகள் அடங்கும். இந்த பகுதிகள் மற்ற அனைத்து செயல்பாட்டு பாகங்களும் பொருத்தப்படும் விறைப்பான எலும்புக்கூடாக செயல்படுகின்றன. அதிக விசை ஸ்டாம்பிங் சுழற்சியின் போது கருவியின் மேல் மற்றும் கீழ் பாதிகளுக்கு இடையே துல்லியமான உறவை பராமரிப்பதே இவற்றின் முதன்மை செயல்பாடாகும். இந்த நிலையான அடித்தளம் இல்லாமல், பாகத்தின் துல்லியத்தையும், தொடர்ச்சியையும் அடைவது சாத்தியமற்றதாக இருக்கும்.

டை ஷூஸ் பொதுவாக எஃகு அல்லது அலுமினியத்தின் தடித்த தகடுகளிலிருந்து ஆக்கப்படுகின்றன. ஒரு கட்டுரையின்படி, தயாரிப்பாளர் எஃகு பொதுவானதாக இருந்தாலும், அலுமினியம் இலகுவானதாகவும், வேகமாக ஆக்கத்தக்கதாகவும் இருப்பதாலும், மிகச்சிறந்த அதிர்ச்சி உறிஞ்சுதலை வழங்குவதாலும் பிளாங்கிங் டைகளுக்கு ஏற்றதாக இருப்பதால் பிரபலமான தேர்வாக உள்ளது. மிகவும் கண்டிப்பான அளவு சிதைவுகளுக்குள் முற்றிலும் தட்டையாகவும், இணையாகவும் இருக்க தகடுகள் மில் செய்யப்படவோ அல்லது தரைத்து செய்யப்படவோ வேண்டும். ஸ்லாக்குகளும் தொலைக்கப்பட்ட பொருட்களும் பிரஸ் படுக்கையில் விழுந்து, பணி பகுதி தெளிவாக இருப்பதற்காக கீழ் டை ஷூ பொதுவாக துளைகளைக் கொண்டிருக்கும்.

டை செட்-ன் தடிமனும் பொருளும் அது எதிர்கொள்ள வேண்டிய விசைகளைப் பொறுத்தது. உதாரணமாக, மிக அதிக அழுத்தத்தின் கீழ் உலோகத்தை அழுத்தும் ஒரு நாணய டை, எளிய வளைக்கும் டையை விட மிகவும் தடிமனான மற்றும் உறுதியான டை செட்டை தேவைப்படுத்துகிறது. டை செட்டின் மொத்த தரம் கருவியின் ஆயுட்காலத்தையும், உற்பத்தி செய்யப்படும் பாகங்களின் துல்லியத்தையும், நேரத்தில் பராமரிப்பு தேவைகளையும் நேரடியாக பாதிக்கிறது. வெற்றிகரமான ஸ்டாம்பிங் செயல்பாட்டை உறுதி செய்வதற்கான முதல் படியாக சரியாக கட்டப்பட்ட டை செட் உள்ளது.

துல்லிய சீரமைப்பு அமைப்பு: வழிகாட்டும் குச்சிகள், புஷிங்குகள் மற்றும் ஹீல் பிளாக்குகள்

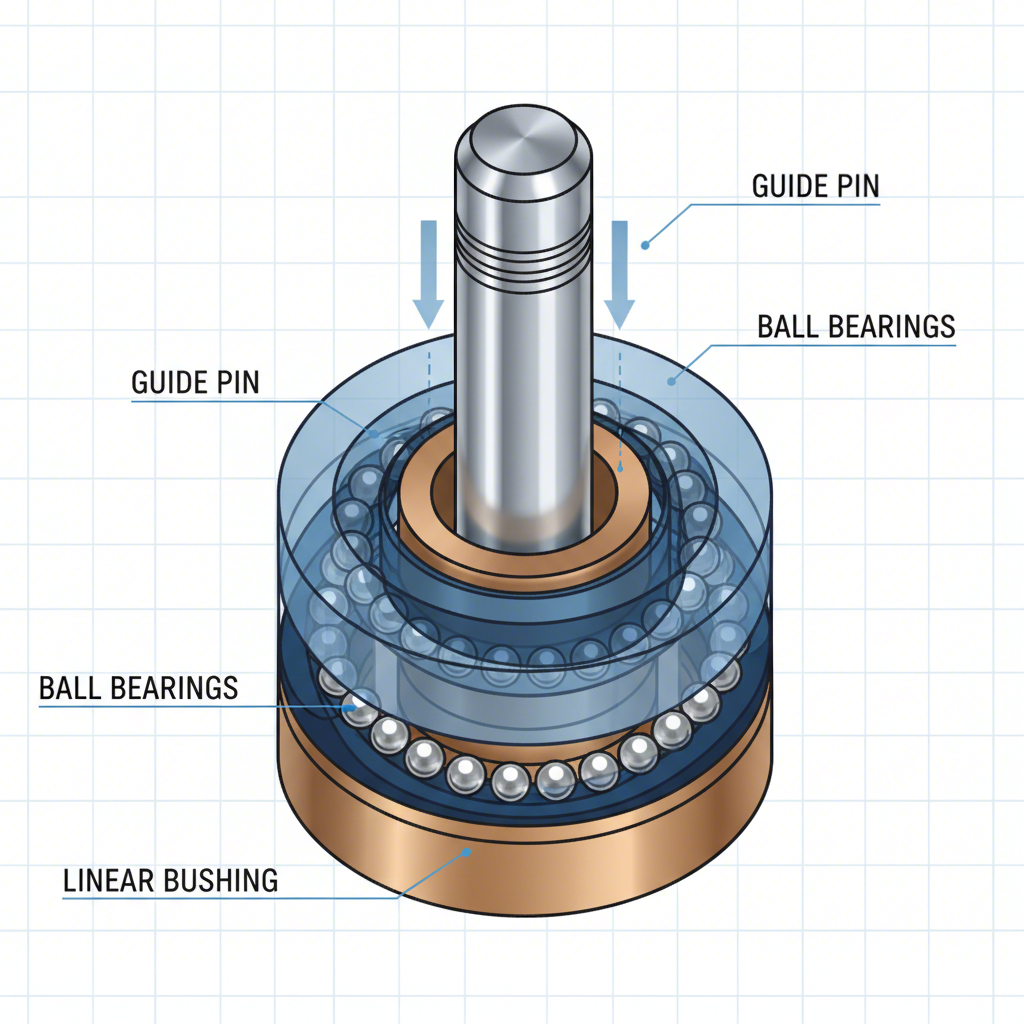

டை செட் அடிப்படையை வழங்கும் போது, துல்லியமான சீரமைப்பு அமைப்பு மேல் மற்றும் கீழ் டை ஷூக்கள் சரியான ஒருங்கிணைப்பில் செயல்படுவதை உறுதி செய்கிறது. இந்த அமைப்பின் முதன்மை பாகங்கள் வழிகாட்டும் குழல்கள் (கைட் பின்கள்) மற்றும் புஷிங்குகள் ஆகும். கைட் பின்கள், கைட் போஸ்ட்கள் என்றும் அழைக்கப்படுகின்றன, இவை ஒரு டை ஷூவில் பொருத்தப்பட்ட கடினமாக்கப்பட்ட, துல்லியமாக கிரைண்ட் செய்யப்பட்ட சாஃப்டுகள் ஆகும், இவை எதிரே உள்ள ஷூவில் உள்ள புஷிங்குகளில் நழுவுகின்றன. இந்த இணைப்பு அழுத்து இயந்திரத்தின் ஒவ்வொரு ஓட்டத்திலும் பணிபுரியும் பாகங்கள் தேவையானதைப் போலவே சரியாகச் சந்திப்பதை உறுதி செய்கிறது, இது கண்டிப்பான அனுமதிகளை பராமரிப்பதற்கும், கருவிக்கு சேதத்தை தடுப்பதற்கும் மிகவும் முக்கியமானது.

வழிகாட்டு குச்சிகள் மற்றும் புஷிங்குகளின் இரண்டு முக்கிய வகைகள் உள்ளன: உராய்வு மற்றும் பந்து பெயரிங். உராய்வு குச்சிகள் அலுமினியம்-பிரோஞ்சு போன்ற அழிப்பு-எதிர்ப்பு பொருளால் பூசப்பட்ட, பெரும்பாலும் கிராஃபைட் பிளக்குகளை உள்ளடக்கிய சுற்றுவட்டத்திற்குள் நழுவும் திடமான எஃகு குச்சிகள் ஆகும். மாறாக, பந்து பெயரிங் வகை குச்சிகள் ஒரு கூட்டில் அமைக்கப்பட்ட பந்து பெயரிங்குகளின் தொடரில் செல்கின்றன, இது உராய்வை பெரிதும் குறைக்கிறது. இது அதிக செயல்பாட்டு வேகங்களை அதிக வெப்பம் ஏற்படாமல் அனுமதிக்கிறது மற்றும் பராமரிப்புக்காக டை பாதிகளை பிரிப்பதை எளிதாக்குகிறது.

பக்கவாட்டு விசைகளை உருவாக்கும் செயல்பாடுகளில், வழிகாட்டும் குச்சிகள் மட்டும் விலகலைத் தடுப்பதற்கு போதுமானதாக இருக்காது. இத்தகைய நேரங்களில் தான் ஹீல் துண்டுகளும், ஹீல் தகடுகளும் பயன்பாட்டுக்கு வருகின்றன. ஹீல் துண்டுகள் என்பவை இரு சாய்வு காலணிகளிலும் பொருத்தப்பட்ட உறுதியான எஃகு துண்டுகள் ஆகும், இவை பக்கவாட்டு விசைகளை உறிஞ்சிக் கொள்ள ஈடுபடுகின்றன. அடிப்படை தகடுகளுக்கு அடிப்படையாக, எஃகு-அலுமினியம்-பிரோன்ஸ் போன்ற வேறுபட்ட உலோகங்களைப் பயன்படுத்துவது அரிப்பைத் தடுக்க உதவுகிறது. பக்கவாட்டு விசைகளை உறிஞ்சுவதன் மூலம், ஹீல் துண்டுகள் வழிகாட்டும் குச்சிகள் வளைவதைத் தடுத்து, முக்கியமான வெட்டும் மற்றும் வடிவமைத்தல் பாகங்களின் சீரமைப்பை சரியாக பராமரிக்கின்றன.

| சார்பு | மோதல் பின்ன்கள் | பந்து பெயரிங் குச்சிகள் |

|---|---|---|

| செயலாற்று முறை | ஒரு பூச்சிங்குக்குள் திடமான குச்சி நழுவுகிறது | கூட்டிற்குள் உள்ள பந்து பெயரிங்குகளில் குச்சி உருள்கிறது |

| உராய்வு நிலை | மேலும் | மிக குறைவு |

| வேக திறன் | குறைந்த வேகங்கள் | அதிக வேகங்கள் |

| முதன்மை நன்மை | பக்கவாட்டு விசைகளுக்கு அதிக எதிர்ப்பு | அதிக துல்லியம், குறைந்த உராய்வு, எளிதாக பிரிக்கப்படுதல் |

| பொதுவான பயன்பாடு | குறிப்பிடத்தக்க பக்கவாட்டு விசைகளைக் கொண்ட டைகள் | அதிவேக, அதிக துல்லியம் கொண்ட முன்னேறும் டைகள் |

‘பணி’ செய்யும் பாகங்கள்: பஞ்சுகள், பொத்தான்கள் மற்றும் ஸ்டிரிப்பர்கள்

தகட்டு உலோகத்தை வெட்டுதல் மற்றும் வடிவமைத்தல் போன்ற உண்மையான பணிகளைச் செய்யும் பாகங்கள் பஞ்சுகள், டை தொகுதிகள் (அல்லது பொத்தான்கள்) மற்றும் ஸ்டிரிப்பர்கள் ஆகும். ஒரு செயல்பாட்டை மேற்கொள்ள கீழ்நோக்கி இயக்கப்படும் ஆண் பாகமே பஞ்ச் ஆகும்; இது பொதுவாக கடினமடைந்த கருவி எஃகு அல்லது கார்பைடு கொண்டு செய்யப்படுகிறது. கீழ் டை ஷூவில் உள்ள பெண் பாகமே டை பொத்தான் அல்லது டை மெட்ரிக்ஸ் ஆகும். பஞ்ச் மற்றும் டை பொத்தானுக்கு இடையேயான வடிவம் மற்றும் இடைவெளி, உதாரணமாக ஓர் துளையின் அளவு அல்லது வளைவின் கோணம் போன்ற ஸ்டாம்ப் செய்யப்பட்ட பாகத்தின் இறுதி அம்சங்களை தீர்மானிக்கிறது.

பஞ்ச் பொருளைத் துளைத்து அல்லது வடிவமைத்த பிறகு, அந்தப் பொருள் திரும்பும் ஓட்டத்தின் போது பஞ்சுடன் ஒட்டிக்கொள்ளும் போக்கைக் கொண்டுள்ளது. இதைத் தடுப்பதே ஸ்டிரிப்பரின் பணி ஆகும். பஞ்சுகளைச் சுற்றிலும் அமைந்துள்ள அழுத்தம் ஏற்றப்பட்ட தகடுதான் ஸ்டிரிப்பர் ஆகும். அழுத்து ராம் மேலே நகரும் போது, ஸ்டிரிப்பர் கீழ் டையின் மீது பொருளை கீழே பிடித்து வைத்து, பஞ்சுகள் தெளிவாக வெளியேற உதவுகிறது. பாகத்தின் துருவிப்பைத் தடுப்பதற்கும், அதிவேக இயக்கத்தை சாத்தியமாக்குவதற்கும் இந்த செயல் அவசியமானது. ஸ்டிரிப்பர்கள் நிலையானவையாகவோ அல்லது ஸ்பிரிங்-லோடெட் வடிவமைப்புகளாகவோ இருக்கலாம். ஸ்பிரிங்-லோடெட் வடிவமைப்புகள் கூடுதல் கட்டுப்படுத்தப்பட்ட அழுத்தத்தை வழங்குகின்றன.

இந்த வேலை செய்யும் பாகங்களுக்கான வடிவமைப்பு மற்றும் பொருள் தேர்வு கருவியின் ஆயுள் மற்றும் பாகத்தின் தரத்திற்கு மிகவும் முக்கியமானது. டைனமிக் டை சப்ளை , தொடர் தாக்குதல் மற்றும் அழிப்பு தாங்கும் அளவிற்கு போதுமான கடினத்தன்மை கொண்ட பொருட்களில் இருந்து பஞ்சஸ் மற்றும் டை தொகுதிகள் தயாரிக்கப்பட வேண்டும். பணி பகுதியை நிலையாக பிடித்து வைக்கும் அழுத்த பேடுகளுடன் இந்த பாகங்களின் தொடர்பு, ஸ்டாம்பிங் செயல்முறையின் வெற்றியை தீர்மானிக்கிறது. துல்லியமான சீரமைப்பு, கூர்மையான வெட்டும் ஓரங்கள் மற்றும் பயனுள்ள ஸ்டிரிப்பிங் ஆகியவை தொடர்ச்சியான, உயர்தர பாகங்களை திறமையாக உற்பத்தி செய்வதற்கு அவசியம்.

முன்னேறிச் செல்லும் மற்றும் ஸ்டாம்பிங் டைகளுக்கு இடையேயான பாகங்களின் மாறுபாடுகள்

அனைத்து டைகளும் அடிப்படை பாகங்களை பகிர்ந்து கொண்டாலும், அவற்றின் அமைப்பு மற்றும் சிக்கல்தன்மை டையின் வகையைப் பொறுத்து மிகவும் மாறுபடுகிறது. மிகவும் பொதுவான இரண்டு வகைகள் ஒற்றை-நிலை ஸ்டாம்பிங் டைகள் மற்றும் முன்னேறிச் செல்லும் டைகள் ஆகும். ஒரு ஒற்றை-நிலை டை ஒவ்வொரு பிரெஸ் ஸ்ட்ரோக்கிற்கும் ஒரு செயல்பாட்டை மட்டுமே செய்கிறது, எடுத்துக்காட்டாக, ஒரு பாகத்தை பிளாங்கிங் செய்வது அல்லது ஃபிளேஞ்சை வளைப்பது. அதன் பாகங்களின் தொகுப்பு ஒப்பீட்டளவில் எளிமையானது, அந்த ஒற்றை பணியை மட்டும் முடிப்பதில் கவனம் செலுத்துகிறது. இவை பொதுவாக குறைந்த அளவு உற்பத்திக்கு அல்லது எளிமையான பாக வடிவவியலுக்கு பயன்படுத்தப்படுகின்றன.

மாறாக, ஒரு முன்னேறிய சாயல் என்பது பல்வேறு நிலையங்களில் ஒரே நேரத்தில் பல செயல்பாடுகளைச் செய்யும் மிகவும் சிக்கலான கருவி. ஒரு திரைப்படத்தை சாயலின் வழியாக ஊட்டுவதன் மூலம், ஒவ்வொரு நிலையத்திலும் வெட்டுதல் அல்லது உருவாக்குதல் போன்ற வெவ்வேறு செயல்பாடுகள் நடைபெறுகின்றன. இது அழுத்துதலின் ஒவ்வொரு ஓட்டத்திலும் முழுமையான, சிக்கலான பாகத்தை உருவாக்க அனுமதிக்கிறது. எனவே, ஒரு முன்னேறிய சாயலானது ஒரே பெரிய சாயல் தொகுப்பிற்குள் பொருத்தப்பட்ட பல அடித்தல், பொத்தான் மற்றும் உருவாக்கும் கருவிகளின் தொகுப்புகளைக் கொண்டுள்ளது. மேலும், ஒவ்வொரு நிலையத்திலும் திரைப்படத்தை துல்லியமாக அமைக்க உதவும் பைலட் குச்சிகள் மற்றும் பொருளை சுமூகமாக முன்னேற்ற உதவும் ஸ்டாக் லிப்டர்கள் போன்ற கூடுதல் பாகங்களையும் இது கொண்டுள்ளது.

இந்த சிக்கலான கருவிகளின் வடிவமைப்பு மற்றும் கட்டுமானம் குறிப்பிடத்தக்க நிபுணத்துவத்தை தேவைப்படுத்துகிறது. அதிக அளவிலான, சிக்கலான பாகங்களை தேவைப்படும் தொழில்களுக்கான தனிப்பயன் ஆட்டோமொபைல் ஸ்டாம்பிங் சாயல்களின் முன்னேறிச் செல்லும் டைகளை திறமையாகவும் துல்லியமாகவும் உற்பத்தி செய்வதற்காக அடிக்கடி மேம்பட்ட சிமுலேஷன்கள் மற்றும் திட்ட மேலாண்மை பயன்படுத்தப்படுகிறது. ஒருங்கே நிகழும் செயல்முறை மற்றும் முன்னேறிச் செல்லும் டை ஆகியவற்றில் எதைத் தேர்வு செய்வது என்பது உற்பத்தி அளவு, பாகங்களின் சிக்கலான தன்மை மற்றும் பட்ஜெட் ஆகியவற்றைப் பொறுத்தது. ஏனெனில் முன்னேறிச் செல்லும் டையின் ஆரம்ப செலவு மிக அதிகமாக இருந்தாலும், தொடர் உற்பத்தியில் ஒரு பாகத்திற்கான செலவு மிகவும் குறைவாக இருக்கும்.

| பாகத்தின் அம்சம் | ஒற்றை-நிலை ஸ்டாம்பிங் டை | Progressive die |

|---|---|---|

| ஒரு ஸ்ட்ரோக்கிற்கு செயல்கள் | ஒன்று | பல, தொடர் செயல்கள் |

| பாகத்தின் சிக்கலான தன்மை | குறைவு (முதன்மை கருவிகளின் ஒரு தொகுப்பு) | அதிகம் (பஞ்சுகள், வடிவங்கள் போன்ற பல தொகுப்புகள்) |

| பொருள் தேர்வு | கையால் அல்லது எளிய பாக ஊட்டுதல் | தானியங்கி ஸ்ட்ரிப் ஊட்டும் முறை |

| தனித்துவமான பாகங்கள் | அடிப்படை பஞ்சுகள், டை தொகுதிகள் | பைலட் குழாய்கள், ஸ்டாக் லிஃப்டர்கள், பல நிலையங்கள் |

| தேவையான உற்பத்தி அளவு | குறைவு முதல் மிதமானம் வரை | அதிகம் முதல் மிக அதிகம் வரை |

டை தொகுதி பாகங்கள் பற்றிய அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஒரு டையின் பாகங்கள் என்னென்ன?

ஸ்டாம்பிங் டையின் முக்கிய பாகங்களில் அடிப்படையாக செயல்படும் டை தொகுதி (மேல் மற்றும் கீழ் டை ஷூக்கள்) அடங்கும். சீரமைப்பிற்கான வழிகாட்டும் குழாய்கள் மற்றும் புஷிங்குகள், வெட்டுதல் மற்றும் உருவாக்குதலுக்கான பஞ்சுகள் மற்றும் டை பட்டன்கள் (அல்லது தொகுதிகள்), பஞ்சுகளிலிருந்து பொருளை அகற்றுவதற்கான ஸ்ட்ரிப்பர் தகடுகள், தேவையான விசையை வழங்க பல்வேறு ஸ்பிரிங்குகள் ஆகியவை முக்கிய செயல்பாட்டு பாகங்களாகும்.

2. டை காஸ்டிங்கின் பொருட்கள் என்னென்ன?

டை காஸ்டிங் என்பது ஸ்டாம்பிங் மற்றும் வேறுபட்ட உற்பத்தி செயல்முறையாகும், மேலும் வேறுபட்ட பாகங்களைப் பயன்படுத்துகிறது. ஒரு டை காஸ்டிங் இயந்திரம் ஒரு வார்ப்பு, அல்லது டை யைப் பயன்படுத்துகிறது, பொதுவாக இரண்டு பாதிகளைக் கொண்டது: ஒரு நிலையான மூடி டை மற்றும் நகரக்கூடிய எஜெக்டர் டை. உள்ளே, திடமடைந்த பாகத்தை வெளியேற்ற ஒரு எஜெக்டர் பின் அமைப்பு, பாகத்தின் வடிவத்தை உருவாக்கும் குழி, மற்றும் உருகிய உலோகம் குழியில் பாய அனுமதிக்கும் ஓடுபாதைகள் அல்லது கேட்கள் உள்ளன. பயன்படுத்தப்படும் உலோகக்கலவைகள் வேறுபட்டவை, பொதுவாக துத்தநாகம், அலுமினியம் அல்லது மெக்னீசியம்.

3. ஒரு டை தொகுப்பின் கட்டுமான விவரம் என்ன?

இரண்டு துல்லியமாக இயந்திரம் செய்யப்பட்ட தட்டுகளை மையமாகக் கொண்டு டை தொகுப்பின் கட்டுமானம் அமைகிறது: மேல் மற்றும் கீழ் டை ஷூக்கள். இந்த தட்டுகள் வழிகாட்டும் பின்கள் மற்றும் புஷிங்குகளால் சீரமைக்கப்படுகின்றன. பஞ்ச் ஹோல்டர்கள், டை தொகுதிகள் மற்றும் ஸ்ட்ரிப்பர் தட்டுகள் போன்ற மற்ற அனைத்து பாகங்களும் இந்த ஷூக்களில் பாதுகாப்பாக பொருத்தப்படுகின்றன. பாகங்களை துல்லியமாகவும் மீண்டும் மீண்டும் உற்பத்தி செய்ய ஒரு ப்ரெஸ்சில் பொருத்தக்கூடிய ஒரு சுயாதீன கருவியாக முழு அமைப்பும் வடிவமைக்கப்பட்டுள்ளது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —