டை வடிவமைப்பில் அச்சு ஒப்புதலுக்கான முக்கிய காரணிகள்

சுருக்கமாக

உருவாக்கும் வடிவமைப்பில் அழுத்த இணக்கத்தன்மை என்பது ஒரு உருவாக்கியின் உடல் மற்றும் செயல்பாட்டு தரநிலைகள் அழுத்த இயந்திரத்தின் திறன்களுடன் துல்லியமாகப் பொருந்துவதை உறுதி செய்வதற்கான பொறியியல் செயல்முறையாகும். தகடு உலோக ஸ்டாம்பிங் தயாரிப்பில் பாதுகாப்பான, திறமையான மற்றும் உயர்தரத்திலான உற்பத்திக்கு இந்த ஒத்திசைவு மிகவும் முக்கியமானது. துல்லியமாக ஒருங்கிணைக்கப்பட வேண்டிய முக்கிய அளவுருக்களில் அழுத்த இயந்திரத்தின் மூடிய உயரத்திற்கு எதிரான உருவாக்கியின் உயரம், தேவையான டன்னேஜ், மற்றும் அழுத்த படுக்கையின் அளவைப் பொறுத்தவரை உருவாக்கியின் அடிப்பகுதி ஆகியவை அடங்கும்.

மைய உறவு: ஏன் அழுத்தம் மற்றும் உருவாக்கியின் தொடர்பு முக்கியம்

உற்பத்தியில், ஒரு அழுத்தும் இயந்திரம் மற்றும் அச்சு வடிவம் ஒருங்கிணைந்த அமைப்பாகச் செயல்படுகின்றன. அழுத்தும் இயந்திரத்தின் செயல்திறன் அச்சு வடிவத்தின் தரம் மற்றும் வடிவமைப்பை நேரடியாகச் சார்ந்தது. இந்த இரண்டு பகுதிகளுக்கும் இடையே சரியான ஒருங்கிணைப்பை அடைவது என்பது ஒரு தொழில்நுட்பக் குறிப்பு மட்டுமல்ல; உற்பத்தி தரத்தை உறுதி செய்வதற்கும், விலையுயர்ந்த இயந்திரங்களைப் பாதுகாப்பதற்கும், பாதுகாப்பான செயல்பாட்டுச் சூழலை பராமரிப்பதற்கும் இது அடிப்படையானது. ஒரு நன்கு வடிவமைக்கப்பட்ட அச்சு வடிவம் உலோகம் துல்லியமாக வடிவமைக்கப்படுவதை உறுதி செய்கிறது, பிழைகளுக்கு இடம்விடாது; ஆனால் குறைந்த தரமான வடிவமைப்பு இயந்திரத்தில் அதிக அளவு அழிவை ஏற்படுத்தலாம், உற்பத்தி திறனைக் குறைக்கலாம் மற்றும் இயக்க செலவுகளை அதிகரிக்கலாம்.

டை மற்றும் பிரஸ் இடையே ஏற்படும் பொருத்தமின்மை பல்வேறு பிரச்சினைகளை ஏற்படுத்தும். அவற்றில் மிக முக்கியமானது சக்தியின் மையம் டை மூலம் பிரஸ் ஸ்லைடு மையத்துடன் ஒருங்கிணைக்கப்படாதபோது ஏற்படும் சுழல் சுமையின் ஆபத்தாகும். இந்த பொருத்தமின்மை ஸ்லைடு சாய்வதை உண்டாக்கி, பிரஸில் சீரற்ற அழிவையும், டையின் முன்கூட்டிய தோல்வியையும், பகுதிகளின் தரத்தில் மாறுபாடுகளையும் ஏற்படுத்தும். இத்தகைய பொருத்தமின்மையின் விளைவுகள் இறுதி தயாரிப்பில் சிறிய குறைபாடுகளிலிருந்து பிரஸின் மீது பேரழிவு விளைவிக்கும் சேதம் வரை இருக்கும், இது விலையுயர்ந்த நேர இழப்பு மற்றும் பழுதுபார்க்கும் செலவுகளுக்கு வழிவகுக்கும்.

எனவே, டை வடிவமைப்பு என்பது பாகத்தின் தேவைகளை அழுத்தி செயல்படுத்தும் திறனுடன் சமநிலைப்படுத்தும் ஒரு முக்கியமான செயல்முறையாகும். வடிவமைப்பாளர்கள் குறிப்பிட்ட ஒரு அழுத்திக்கு ஒரு டையை உருவாக்குவதா அல்லது பல இயந்திரங்களில் இயங்கக்கூடிய பொதுவான வடிவமைப்பா என்பதை முடிவு செய்ய வேண்டும். இந்த முடிவு ஆரம்ப கருவி செலவுகள், அமைப்பு நேரங்கள் மற்றும் உற்பத்தி நெகிழ்வுத்தன்மையை பாதிக்கிறது. இறுதியாக, டை மற்றும் அழுத்தி இடையேயான தொடர்பை ஆழமாக புரிந்து கொள்வது ஒரு வலுவான மற்றும் லாபகரமான உற்பத்தி அமைப்பை உருவாக்க அவசியமானது. ஆட்டோமொபைல் துறை போன்ற சிக்கலான பயன்பாடுகளுக்கு, நிபுணர்களுடன் இணைந்து செயல்படுவது மிகவும் முக்கியமானது. உதாரணமாக, Shaoyi (Ningbo) Metal Technology Co., Ltd. தனிப்பயன் ஆட்டோமொபைல் ஸ்டாம்பிங் டைகளை உருவாக்குவதில் சிறந்து விளங்குகிறது, இந்த முக்கியமான வடிவமைப்பு கொள்கைகள் OEMs மற்றும் டியர் 1 சப்ளையர்களின் கடுமையான தேவைகளை பூர்த்தி செய்ய நிபுணத்துவத்துடன் பயன்படுத்தப்படுவதை உறுதி செய்கிறது.

முக்கியமான அழுத்தி தொழில்நுட்ப அம்சங்கள்: டொனேஜ், அளவு மற்றும் வேகத்தை பொருத்துதல்

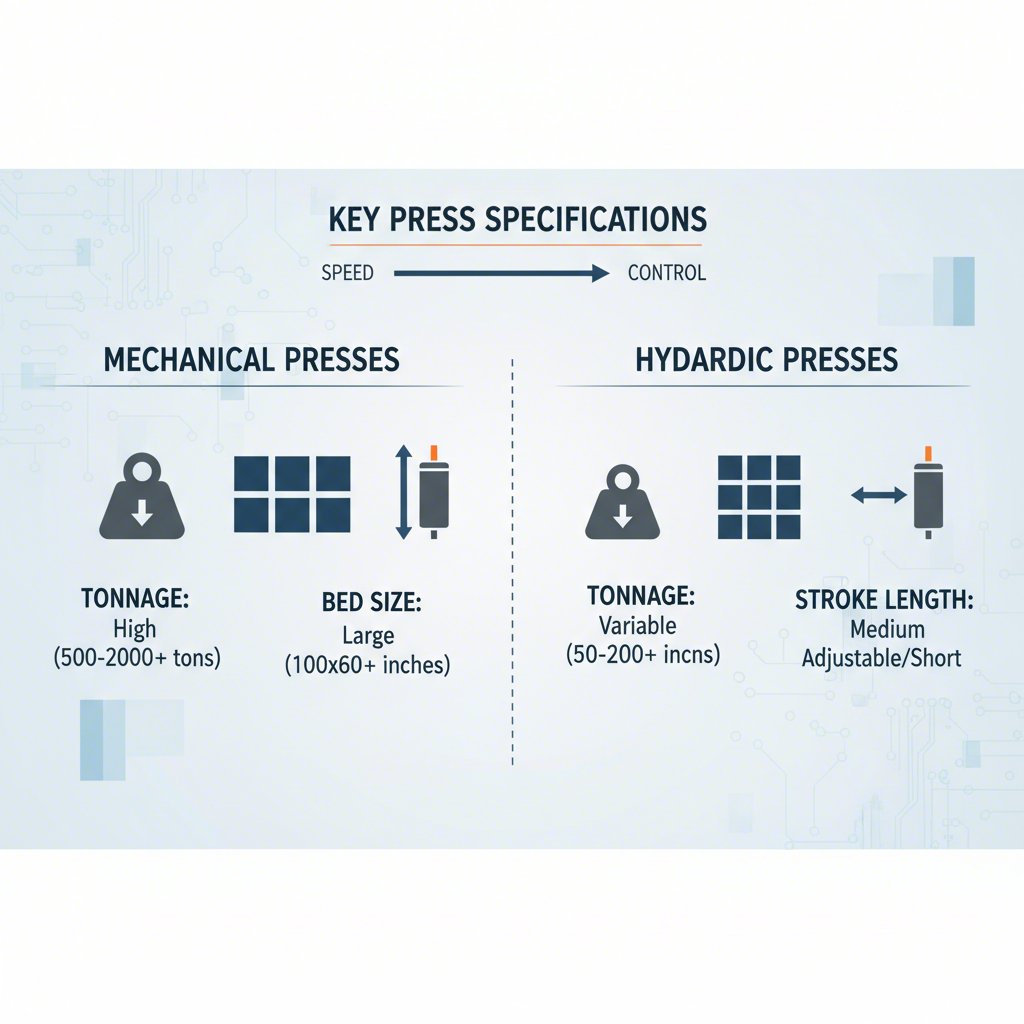

டை வடிவமைப்பில், அச்சு இயந்திரத்தின் தொழில்நுட்ப தரவியல்புகளை முழுமையாக மதிப்பீடு செய்வது கட்டாய படியாகும். ஒவ்வொரு அச்சு இயந்திரமும் தனித்துவமான திறன்களைக் கொண்டுள்ளது, மேலும் டை இந்த எல்லைகளுக்குள் செயல்படும்படி பொறியியல் முறையில் வடிவமைக்கப்பட வேண்டும். தயாரிப்பாளர் என்ற கட்டுரையின்படி, முக்கிய தரவியல்புகளில் டன்னேஜ், படுக்கை அளவு, நிமிடத்திற்கு ஸ்ட்ரோக்குகள், ஸ்ட்ரோக் நீளம் மற்றும் ஷட் உயரம் ஆகியவை அடங்கும். இந்த அளவுருக்களில் ஏதேனும் ஒன்றை புறக்கணிப்பது உற்பத்தி தோல்விகளுக்கு அல்லது உபகரண சேதத்திற்கு வழிவகுக்கும்.

சரியான சீரமைப்பை உறுதி செய்ய, வடிவமைப்பாளர்கள் பல முக்கிய அளவுருக்களை சரிபார்க்க வேண்டும்:

- டன்னேஜ்: இது அச்சு ராம் செலுத்தக்கூடிய அதிகபட்ச விசையாகும். அனைத்து வெட்டும் மற்றும் வடிவமைத்தல் செயல்பாடுகளுக்கும் தேவையான மொத்த விசையை டை வடிவமைப்பாளர் கணக்கிட வேண்டும். பொருள் மாறுபாடுகள் மற்றும் கருவி அழிவை கணக்கில் கொள்ள பொதுவாக 20-30% பாதுகாப்பு அணியுடன், அச்சின் நாமினல் டன்னேஜ் இந்த கணக்கிடப்பட்ட விசையை விட அதிகமாக இருக்க வேண்டும்.

- படுக்கை பகுதி: டையின் கீழ் பகுதியை பொருத்துவதற்கான மேற்பரப்பு படுக்கையாகும். டையின் அடிப்பகுதி அழுத்து படுக்கையின் அளவுகளுக்குள் சரியாக பொருந்த வேண்டும், கிளாம்ப் செய்வதற்கு போதுமான இடம் விடப்பட வேண்டும் மற்றும் எந்த இடையூறும் இல்லாமல் இருக்க வேண்டும்.

- ஸ்ட்ரோக் நீளம்: அழுத்தி ஸ்லைடு செய்யும் மொத்த செங்குத்து பயண தூரமே இது. பொருளை ஊட்டுதல், பாகத்தை உருவாக்குதல் மற்றும் முடிக்கப்பட்ட பாகத்தை பாதுகாப்பாக வெளியேற்றுதலுக்கு போதுமான நீளம் ஸ்ட்ரோக் கொண்டிருக்க வேண்டும்.

- நிமிடத்திற்கு தாக்கங்கள் (SPM): இது அழுத்தியின் செயல்பாட்டு வேகத்தை வரையறுக்கிறது. ஊட்டுதல் மற்றும் வெளியேற்றுதல் அமைப்புகள் உட்பட டையின் வடிவமைப்பு, ஜாம் அல்லது பாகத்தின் குறைபாடுகளை ஏற்படுத்தாமல் இலக்கு வேகத்தில் நம்பகத்தன்மையுடன் இயங்கும் திறன் கொண்டிருக்க வேண்டும்.

கீழே உள்ள அட்டவணை விரைவான குறிப்பிற்காக இந்த முக்கியமான அழுத்தி தொழில்நுட்ப தகவல்களை சுருக்கமாக வழங்குகிறது:

| அம்ச விபரங்கள் | வரைவிலக்கணம் | டை வடிவமைப்பு கருத்து |

|---|---|---|

| டன்னேஜ் | அழுத்தி ராம் செலுத்தும் அதிகபட்ச விசை. | அழுத்தி டன்னேஜை விட கணக்கிடப்பட்ட டை விசை குறைவாக இருக்க வேண்டும், பாதுகாப்பு இடைவெளியுடன். |

| படுக்கை பகுதி | அழுத்தி போல்ஸ்டரின் பொருத்தும் மேற்பரப்பு அளவு. | கிளாம்புகளுக்கான இடத்துடன் படுக்கை பகுதிக்குள் டை அமைப்பின் அடிப்பகுதி பொருந்த வேண்டும். |

| ஸ்ட்ரோக் நீளம் | ஸ்லைடின் செங்குத்தான பயண தூரம். | பாகத்தை உருவாக்க, ஊட்டுதல் மற்றும் வெளியேற்றுதலுக்கு போதுமானதாக இருக்க வேண்டும். |

| SPM (நிமிடத்திற்கு ஸ்ட்ரோக்குகள்) | அழுத்தி இயந்திரத்தின் சுழற்சி வேகம். | தேவையான உற்பத்தி வேகத்தில் நம்பகத்தன்மையுடன் இயங்கும் வகையில் டை வடிவமைக்கப்பட வேண்டும். |

டை உயரத்தையும் ஷட் உயரத்தையும் புரிந்து கொள்ளுதல்: மிக முக்கியமான செங்குத்தான அளவீடு

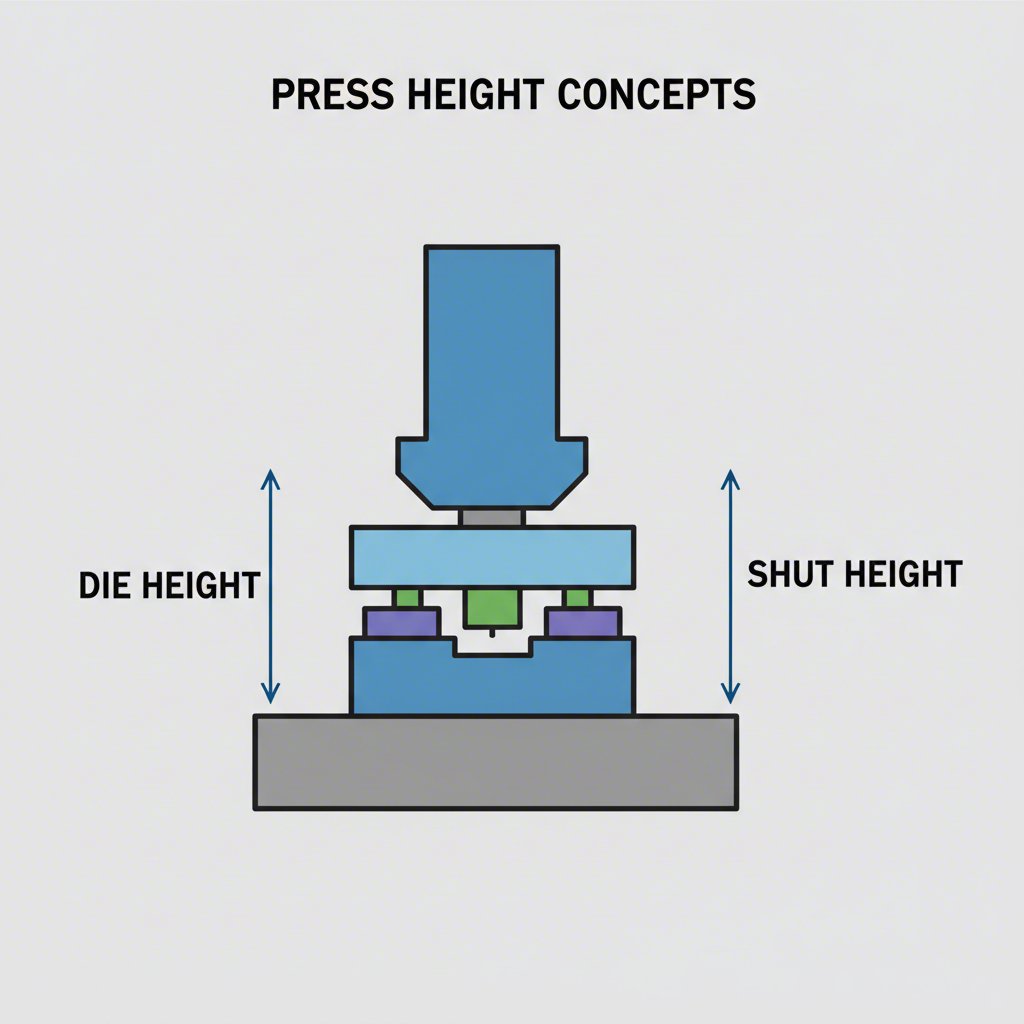

அனைத்து ஒப்புத்தன்மைக் காரணிகளிலும், டை உயரமும் அழுத்தி இயந்திரத்தின் ஷட் உயரமும் இடையேயான தொடர்பு மிகவும் முக்கியமானதாக இருக்கிறது. இந்த சொற்கள் அழுத்தி இயந்திர - டை அமைப்பின் செங்குத்தான இயக்க விண்டோவை வரையறுக்கின்றன. இந்த உறவை தவறாகப் புரிந்து கொள்வது ஒரு டையை நிறுவவோ அல்லது இயக்கவோ இயலாத நிலையை ஏற்படுத்தும். MISUMI Tech Central விளக்கியது போல், இந்த இரண்டு அளவீடுகளும் தனித்தனியானவை என்றாலும் ஒன்றுக்கொன்று இணைக்கப்பட்டவை.

முதலில், இந்த சொற்களை வரையறுப்போம். டை உயரம் என்பது மூடு உயரம் ஒரு பதட்டத்தின் மூடும் உயரம் என்பது ஸ்லைடு அதன் இயக்கத்தின் அடிப்பகுதியில் (அடிப்படை இறந்த மையம்) இருக்கும்போதும், ஸ்லைடு சரிசெய்தல் அதன் அதிகபட்ச அமைப்பில் இருக்கும்போதும், பொருத்தும் தட்டின் மேல் மேற்பரப்பிலிருந்து ஸ்லைடின் அடிப்பகுதி வரையிலான தூரமாகும். இது ஒரு செதுக்குக்கு கிடைக்கக்கூடிய அதிகபட்ச செங்குத்து இடத்தைக் குறிக்கிறது. அழுத்த உயரம் முழுவதுமாக மூடப்பட்ட நிலையில் செதுக்குத் தொகுப்பின் மொத்த உயரம், கீழ் செதுக்கு ஷூவின் அடிப்பகுதியிலிருந்து மேல் பஞ்ச் ஹோல்டரின் மேல் பகுதி வரை உள்ளது.

அடிப்படை விதி என்னவென்றால், செதுக்கு உயரமானது பதட்டத்தின் அதிகபட்ச மூடும் உயரத்தை விடக் குறைவாக இருக்க வேண்டும். ஒரு செதுக்கு பதட்டத்தின் மூடும் உயரத்தை விட உயரமாக இருந்தால், அது எளிதாக பொருந்தாது. மாறாக, ஒரு செதுக்கு மிகவும் குறுகியதாக இருந்தால், பதட்டத்தின் ஸ்லைடு சரிசெய்தல் இயந்திரம் ஸ்லைடைக் கீழே இறக்கி வித்தியாசத்தை ஈடுகட்ட பயன்படுத்தப்படுகிறது. சரிசெய்தல் வரம்பிற்குள் செதுக்கு மிகவும் குறுகியதாக இருந்தால், வித்தியாசத்தை ஈடுகட்ட பாரலல் தட்டுகள் அல்லது ரைசர்கள் எனப்படும் இடைவெளி தட்டுகள் பயன்படுத்தப்படுகின்றன.

ஒப்பொழுங்கானதாக இருப்பதை உறுதி செய்ய, ஒரு வடிவமைப்பாளர் அல்லது தொழில்நுட்ப வல்லுநர் தெளிவான சரிபார்ப்பு செயல்முறையைப் பின்பற்ற வேண்டும்:

- அழுத்து மூடும் உயரத்தை தீர்மானிக்கவும்: அழுத்தி இயந்திரத்தின் கையேட்டிலிருந்து அதிகபட்ச மற்றும் குறைந்தபட்ச மூடும் உயர தகவல்களைப் பெறவும்.

- டை உயரத்தை நிர்ணயிக்கவும்: மூடிய நிலையில் ஒரு துல்லியமான டை உயரத்தை டை வடிவமைப்பு குறிப்பிட வேண்டும். இது இறுதி அசெம்பிளி படத்தில் ஒரு முக்கிய அளவாகும்.

- பொருத்தம் சரிபார்க்கவும்: வடிவமைக்கப்பட்ட டை உயரம் அழுத்தியின் சரிசெய்யக்கூடிய மூடும் உயர வரம்பிற்குள் வருவதை உறுதிப்படுத்தவும். செயல்திறனுக்காக, மாற்றத்தின் போது சரிசெய்தல் நேரத்தை குறைக்க, ஒரே அழுத்தியில் இயங்கும் அனைத்து கருவிகளுக்கும் டை உயரங்களை தரப்படுத்துவது சிறந்த நடைமுறையாகும்.

- தேய்த்தலைக் கருத்தில் கொள்ளவும்: டை பாகங்கள் நேரம் கடந்து கூர்மையாக்கப்படும் என்பதைக் கருத்தில் கொள்ளவும், இது மொத்த டை உயரத்தை சிறிது குறைக்கும். கருவியின் ஆயுள் முழுவதும் இந்த மாற்றத்தை ஈடுகட்ட, அழுத்தி சரிசெய்தல் திறன் கொண்டிருக்க வேண்டும்.

டை கட்டுமானம் மற்றும் பொருத்துதல்: இயக்கத்திற்கான அமைப்பை பாதுகாப்பாக்குதல்

அளவுரு ஒப்பொழுங்கமைவைத் தாண்டி, டையின் உடல் கட்டமைப்பும் அதன் பொருத்தும் முறையும் பாதுகாப்பான மற்றும் நிலையான இயக்கத்திற்கு அவசியமானவை. மேல் மற்றும் கீழ் டை ஷூக்களைக் கொண்ட டை செட், அனைத்து கருவி பாகங்களுக்கும் அடித்தளமாக செயல்படுகிறது. ஸ்டாம்பிங்கின் போது ஏற்படும் பெரும் விசைகளைத் தாங்கும் வகையில் இந்த தகடுகள் போதுமான கடினத்தன்மை கொண்டிருக்க வேண்டும்; இல்லையெனில் அவை சீர்குலைவுக்கும், பாகங்களில் குறைபாடுகளுக்கும் வழிவகுக்கும்.

டை கட்டுமானத்தில் முக்கியமான பாகங்கள்:

- டை செட்கள் மற்றும் ஷூக்கள்: இவை பஞ்சுகள், டை பட்டன்கள் மற்றும் பிற கருவிகளை பொருத்துவதற்கான மேல் மற்றும் கீழ் தகடுகள் ஆகும். கடினத்தன்மையை பராமரிப்பதற்கு இவற்றின் பொருள் மற்றும் தடிமன் முக்கியமானவை.

- வழிகாட்டும் பின்கள் மற்றும் புஷிங்குகள்: இந்த கூறுகள் டையின் மேல் மற்றும் கீழ் பாதிகளுக்கு இடையே சரியான சீரமைப்பை உறுதி செய்கின்றன. தேய்மானமின்றி சுழற்சி செய்ய சரியான எண்ணெய் பூசுதலும், பொருத்தமும் தேவை.

- ஸ்டிரிப்பர் தகடுகள்: அழுத்தும் ஸ்லைடு திரும்பும்போது பஞ்சுகளிலிருந்து பொருளை நீக்கி, செயல்பாடு நடைபெறும் போது பொருளை தட்டையாக பிடித்து வைக்க இந்த தகடுகள் பயன்படுகின்றன.

- சேர்த்துக்கொள்ளுறுப்பு: டியை அழுத்தத்தில் பாதுகாப்பாக பொருத்துவதற்கான முறை பாதுகாப்பிற்கு மிகவும் முக்கியமானது. MetalForming Magazine t-போல்டுகள் மற்றும் திருகுகள் டியை அழுத்தப் படுக்கை மற்றும் ஸ்லெயிடு இணைப்புகளில் பாதுகாப்பாக பொருத்துவதற்கான விருப்பமான மற்றும் பரவலான முறையாகும்.

டி உருவாக்கம் மற்றும் பொருத்துதலுக்கான சிறந்த நடைமுறைகள் பகுதி தரம் மற்றும் ஆபரேட்டர் பாதுகாப்பு இரண்டையும் உறுதி செய்வதற்கு முக்கியமானவை. ஒரு நன்கு வடிவமைக்கப்பட்ட டி, அமைப்பு முதல் பராமரிப்பு வரை முழு உற்பத்தி செயல்முறையையும் எதிர்பார்க்கிறது. இதில் பிழைகளைத் தடுக்க ஒரே ஒரு திசையில் மட்டும் செருக முடியும் வகையில் கருவிகள் மற்றும் பிடிப்பான்களை வடிவமைத்தல், தெளிவான சொட்டு எண்ணெய் தேவைகள் மற்றும் பராமரிப்பு இடைவெளிகளைக் குறிப்பிடுதல் ஆகியவை அடங்கும். டி வடிவமைப்பு சிறந்த நடைமுறைகள் என்பது குறித்த வழிகாட்டி ஒன்றின்படி, ஒரு கருவியை துல்லியமாகவும், செயல்திறன் மிக்கதாகவும், உற்பத்தி செய்ய ஏற்றதாகவும் உருவாக்க பகுதியின் வடிவமைப்பு நோக்கத்தைப் புரிந்து கொள்வது மிகவும் முக்கியமானது.

அழுத்தம் மற்றும் டி ஒப்புதல் குறித்த அடிக்கடி கேட்கப்படும் கேள்விகள்

-

1. டி உயரம் மற்றும் ஷட் உயரம் இடையே உள்ள வித்தியாசம் என்ன?

ஷட் உயரம் என்பது பதிப்பாக்கும் இயந்திரத்தின் ஒரு அளவுரு, அதன் ஓட்டத்தின் அடிப்பகுதியில் படுக்கையிலிருந்து ஸ்லைடு வரையிலான தூரத்தைக் குறிக்கிறது. டை உயரம் என்பது கருவியின் ஒரு அளவுரு, முழுவதுமாக மூடப்பட்ட நிலையில் அதன் மொத்த உயரத்தைக் குறிக்கிறது. ஒப்பொழுங்குதலுக்காக, டை உயரம் பதிப்பாக்கியின் சரிசெய்யக்கூடிய ஷட் உயர வரம்பிற்குள் பொருந்த வேண்டும்.

-

டைக்கு பதிப்பாக்கும் டன் அளவு மிகக் குறைவாக இருந்தால் என்ன நடக்கும்?

பதிப்பாக்கும் டன் அளவு போதுமானதாக இல்லாவிட்டால், பொருளை சரியாக வெட்டவோ அல்லது வடிவமைக்கவோ தேவையான விசையை வழங்க முடியாது. இதன் விளைவாக முழுமையற்ற வடிவங்கள், தரம் குறைந்த பாகங்கள் உருவாகலாம், மேலும் பதிப்பாக்கி நின்றுவிடலாம் அல்லது அதிக சுமையால் சேதமடையலாம்.

-

ஒரே ஒரு டையை வெவ்வேறு பதிப்பாக்கும் இயந்திரங்களில் பயன்படுத்த முடியுமா?

ஆம், ஆனால் பதிப்பாக்கும் இயந்திரங்கள் ஒப்பொழுங்கும் அளவுருக்களைக் கொண்டிருந்தால் மட்டுமே. டையின் உயரம், அடிப்பகுதி மற்றும் டன் அளவு தேவைகள் ஒவ்வொரு பதிப்பாக்கியின் திறனுடன் பொருந்த வேண்டும். டை உயரங்களை தரப்படுத்துவதும், பொதுவான பிடிப்பு முறைகளைப் பயன்படுத்துவதும் ஒத்த இயந்திரங்களுக்கு இடையே டைகளை நகர்த்துவதை எளிதாக்கும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —