A2 மற்றும் D2 எஃகு: உங்கள் ஸ்டாம்பிங் டைகளுக்கு எது சரியானது?

சுருக்கமாக

ஸ்டாம்பிங் டைகளுக்கான பொருளைத் தேர்ந்தெடுக்கும்போது, A2 மற்றும் D2 கருவி எஃகு ஆகியவற்றுக்கிடையே ஒரு முக்கியமான வர்த்தக-ஆஃப் உள்ளது. D2 கருவி எஃகு சிறந்த அழிப்பு எதிர்ப்பை வழங்குகிறது, இது டையின் ஆயுள் முக்கியமானதாக இருக்கும் நீண்ட உற்பத்தி ஓட்டங்கள் மற்றும் அரிப்பு பொருட்களுக்கு ஏற்றதாக இருக்கிறது. இதற்கு மாறாக, A2 கருவி எஃகு குறிப்பிடத்தக்க சிக்கலான வடிவவியல் அல்லது அதிக தாக்க நிலைகளில் இருக்கும் டைகளில் சிதைவு அல்லது விரிசல் ஏற்படுவதைத் தடுக்க உதவும் சிறந்த தன்மையை வழங்குகிறது. A2 ஐ இயந்திரம் செய்வதும் மிகவும் எளிதானது மற்றும் செலவு குறைந்ததாக இருப்பதால், பல்வேறு பயன்பாடுகளுக்கு ஏற்ற பலதரப்பு தேர்வாக இருக்கிறது.

அடிப்படை பண்புகள்: A2 மற்றும் D2 கருவி எஃகுகளுக்கான அறிமுகம்

A2 மற்றும் D2 இரண்டுமே உயர் கார்பன், உயர் குரோமியம் கொண்ட, குளிர்-பணி கருவி எஃகுகள் ஆகும், ஆனால் அவற்றின் குறிப்பிட்ட கலவைகள் அவற்றுக்கு தனித்துவமான பண்புகளை வழங்குகின்றன. A2 ஐ பல்நோக்கு தரத்திற்கான பலத்த மற்றும் அழிப்பு எதிர்ப்பிற்கான சமநிலையை ஏற்படுத்தும் பலதுறை தரமாகக் கருதப்படுகிறது. இது எண்ணெய்-கடினமாக்கும் எஃகுகளுக்கும் D2 போன்ற உயர் குரோமியம் எஃகுகளுக்கும் இடையே பாலமாகச் செயல்படுகிறது. மாறாக, D2 கடுமையான, அதிக அளவிலான பயன்பாடுகளில் அதிகபட்ச அழிப்பு எதிர்ப்பை நோக்கமாகக் கொண்டு வடிவமைக்கப்பட்ட ஒரு சிறப்பு வகையாகும்.

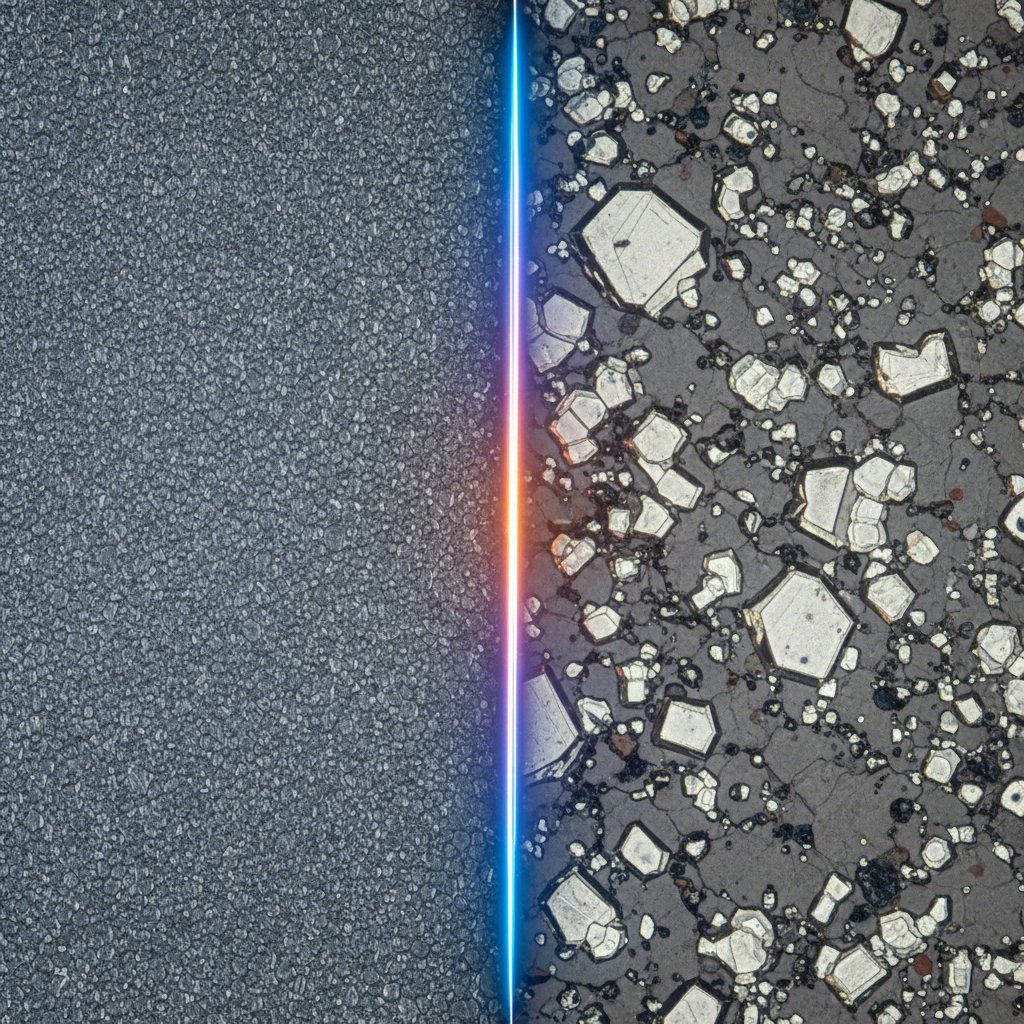

அவற்றின் செயல்திறனை நிர்ணயிக்கும் முதன்மை வேறுபாடு அவற்றின் வேதியியல் கலவையில் உள்ளது. D2இன் குறிப்பிடத்தக்க அளவிலான உயர் குரோமியம் மற்றும் கார்பன் உள்ளடக்கமே அதன் அசாதாரண அழிப்பு எதிர்ப்பிற்கான முக்கிய காரணமாகும். வெப்ப சிகிச்சை செயல்முறையின் போது, இந்த கூறுகள் எஃகின் அமைப்பில் அதிக அளவிலான கடினமான குரோமியம் கார்பைட் துகள்களை உருவாக்குகின்றன, இவை ஸ்டாம்பிங் செயல்பாடுகளின் போது உராய்வை எதிர்க்கின்றன. A2இல் ஓர் அளவிற்கு குறைந்த உலோகக் கலவை உள்ளதால், அது அதிக பலத்தன்மையும், சீரான நுண்கட்டமைப்பையும் கொண்டுள்ளது.

கீழே உள்ள அட்டவணை அவற்றின் பண்புகளை வரையறுக்கும் சாதாரண வேதியியல் கலவைகளை விளக்குகிறது:

| உறுப்பு | A2 கருவி எஃகு (சாதாரண %) | D2 கருவி எஃகு (சாதாரண %) |

|---|---|---|

| கார்பன் (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| குரோமியம் (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| மோலிப்டினம் (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| வனாடியம் (V) | 0.15 - 0.50 | ≤ 1.10 |

சரியான வெப்ப சிகிச்சைக்குப் பிறகு, A2 மற்றும் D2 இரண்டும் ஒப்பீட்டளவில் ஒரே மாதிரியான கடினத்தன்மையை அடைய முடியும்; பொதுவாக A2-க்கு 57-62 HRC மற்றும் D2-க்கு 55-62 HRC இடையே இருக்கும். எனினும், கடினத்தன்மை மட்டும் முழு விளக்கத்தையும் தராது. இந்த கடினத்தன்மை அளவுகளில் உடையாமை மற்றும் அழிமான எதிர்ப்பில் உள்ள செயல்திறன் வேறுபாடுகள்தான் ஸ்டாம்பிங் டை பயன்பாடுகளில் இவற்றை உண்மையில் வேறுபடுத்துகின்றன.

முக்கிய ஒப்பீடு: ஸ்டாம்பிங் டைகளில் அழிமான எதிர்ப்பு மற்றும் உடையாமை

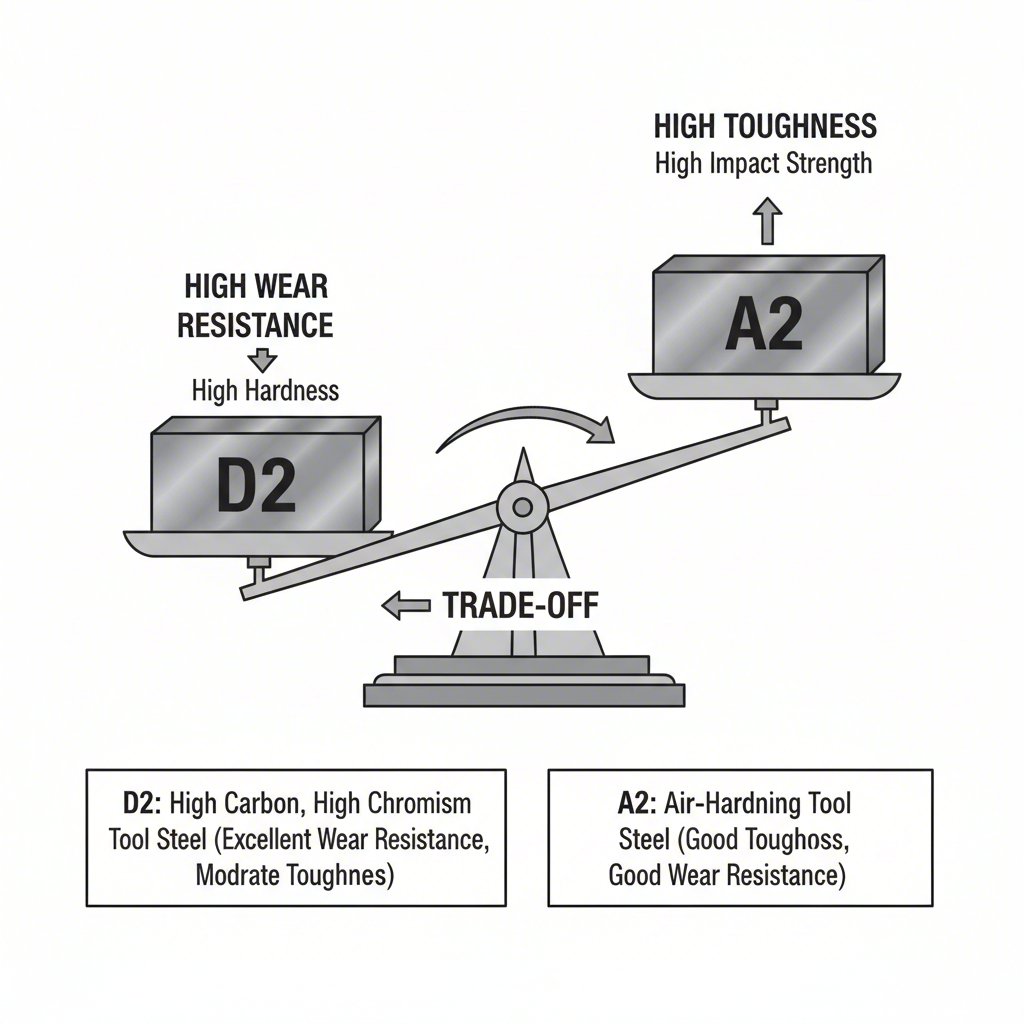

ஸ்டாம்பிங் டைகளுக்கு A2 மற்றும் D2 இடையே தேர்வு செய்வதில் முக்கிய முடிவெடுக்கும் காரணி அழிமான எதிர்ப்பு மற்றும் உடையாமை இடையே உள்ள சமநிலையாகும். இந்த இரண்டு பண்புகளும் எதிர்மாறானவை; ஒன்றை அதிகமாகப் பெறும்போது மற்றதை குறைவாகப் பெறுவது கிட்டத்தட்ட எப்போதும் உண்மை. இந்த பரிமாற்றத்தைப் புரிந்து கொள்வது டையின் செயல்திறன் மற்றும் ஆயுளை அதிகபட்சமாக்க அவசியம்.

D2 கருவி எஃகு அழிப்பு எதிர்ப்பில் சந்தேகமற்ற தலைவராக உள்ளது. ஸ்டாம்பிங் பொருட்களின் போது எதிர்கொள்ளும் அரிப்பு விசைகளுக்கு நீண்ட நேரம் எதிர்ப்பு தருவதற்கு, பெரிய, கடினமான குரோமியம் கார்பைடுகளின் அதிக அடர்த்தி மிகுந்த உதவியாக இருக்கிறது, குறிப்பாக கடினமானவை அல்லது அதிக சிலிக்கான் கொண்ட எஃகு போன்ற அரிப்பு தனிமங்களை கொண்டவை. இதன் விளைவாக, கூர்மைப்படுத்துவதற்கு இடையே நீண்ட உற்பத்தி சுழற்சிகள், குறைந்த நிறுத்த நேரம் மற்றும் அதிக அளவு உற்பத்தியில் ஒரு பாகத்திற்கான குறைந்த செலவு ஆகியவை கிடைக்கின்றன. இருப்பினும், இந்த அதிக அழிப்பு எதிர்ப்பு தன்மையானது உறுதித்தன்மையில் குறைவாக இருப்பதை சந்திக்கிறது. அழிப்பை எதிர்க்கும் அதே கார்பைடுகள் உள் அழுத்த புள்ளிகளாகவும் செயல்படும், இதனால் D2 ஆனது மேலும் பொட்டி எளிதில் உடையக்கூடியதாகவும், திடீர் தாக்குதல் அல்லது அதிக பக்கவாட்டு சுமை விசைகளுக்கு கீழ் பெரிய அளவிலான தோல்விக்கு ஆளாகக்கூடியதாகவும் இருக்கிறது.

மாறாக, A2 கருவி எஃகு சிறந்த வலிமையை வழங்குகிறது. அதன் குறைந்த உலோகக் கலவை மற்றும் மேம்பட்ட கார்பைடு கட்டமைப்பு உடைதல் மற்றும் சிதைதலுக்கு மிகவும் எதிர்ப்பை ஏற்படுத்துகிறது. இது சிக்கலான விவரங்கள், கூர்மையான மூலைகள் அல்லது தாக்குதல் சுமை பெரும் பிரச்சினையாக உள்ள கனமான உருவாக்கம் அல்லது பிளாங்கிங் செயல்பாடுகளில் A2 ஐ ஒரு சிறந்த தேர்வாக ஆக்குகிறது. D2 ஐ விட அதன் அழிப்பு எதிர்ப்பு குறைவாக இருந்தாலும், அது இன்னும் நல்லதாகக் கருதப்படுகிறது, குறுகிய-நடுத்தர உற்பத்தி ஓட்டங்களுக்கு அல்லது மென்மையான பொருட்களை ஸ்டாம்பிங் செய்யும் போது போதுமானதாக உள்ளது.

A2 கருவி எஃகு

- நன்மைகள்: சிறந்த வலிமை மற்றும் தாக்க எதிர்ப்பு, சிதைவதற்கு குறைந்த ஆபத்து, சிறந்த இயந்திரமயமாக்கல்.

- குறைபாடுகள்ஃ D2 ஐ விட குறைந்த அழிப்பு எதிர்ப்பு, அதிக அளவிலான பயன்பாடுகளில் அடிக்கடி கூர்மைப்படுத்த தேவைப்படுகிறது.

D2 டூல் ஸ்டீல்

- நன்மைகள்: அசாதாரண அழிப்பு எதிர்ப்பு மற்றும் ஓரத்தை பராமரித்தல், நீண்ட ஓட்டங்கள் மற்றும் தேய்மான பொருட்களுக்கு ஏற்றது.

- குறைபாடுகள்ஃ குறைந்த வலிமை (மிகவும் உடையக்கூடிய), தாக்கத்தின் கீழ் சிதைவதற்கு ஆபத்து, இயந்திரமயமாக்க கடினம்.

இயந்திரமயமாக்கல் மற்றும் தயாரிப்பு கருதுகோள்கள்

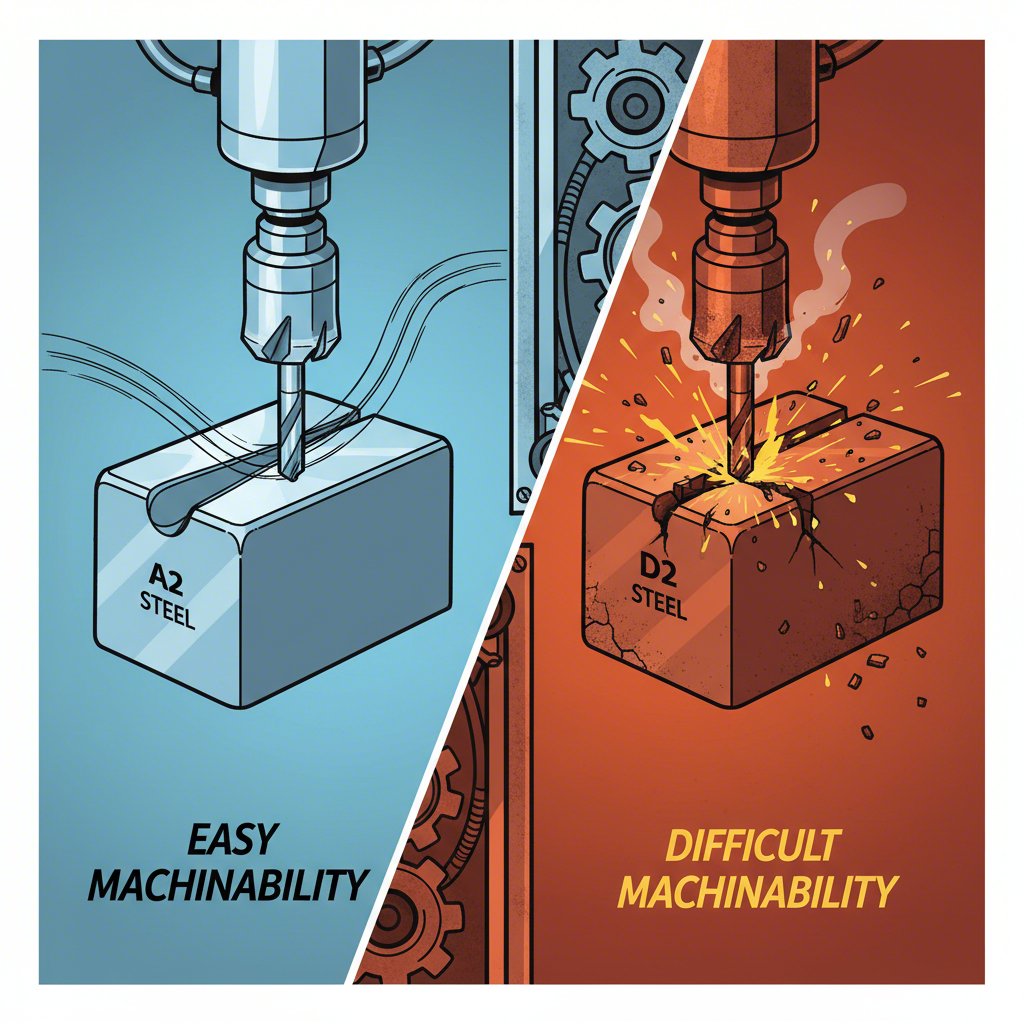

செயல்திறன் பண்புகளுக்கு அப்பாற்பட்டு, ஒரு ஸ்டாம்பிங் குவளையை உற்பத்தி செய்வதன் நடைமுறை அம்சங்கள் முக்கியமானவை. A2 மற்றும் D2 இடையே தெளிவான மாறுபாடு காணப்படும் மற்றொரு துறை இதுவே. A2 கருவி எஃகு மிகவும் எளிதாக இயந்திரம் மூலம் செயலாக்கவும், தேய்க்கவும் ஏற்றது. அதன் நுண்கட்டமைப்பு வெட்டும் கருவிகளுக்கு மிகவும் பொருத்தமானதாக இருப்பதால், வேகமான இயந்திர செயல்முறைகள், குறைந்த கருவி அழிவு மற்றும் இறுதியில், குறைந்த உற்பத்தி செலவு ஆகியவற்றை இது அனுமதிக்கிறது. நீண்ட இயந்திர செயல்முறைகள் தேவைப்படும் சிக்கலான குவளைகளை உற்பத்தி செய்யும் போது இது ஒரு குறிப்பிடத்தக்க நன்மை.

அதிக அளவு உராய்வு எதிர்ப்புள்ள குரோமியம் கார்பைடுகளைக் கொண்டிருப்பதால், D2 ஐ இயந்திரம் மூலம் செயலாக்குவது மிகவும் கடினமானதாக உள்ளது. இது வெட்டும் கருவிகளை விரைவாக அழிக்கிறது, மெதுவான இயந்திர வேகங்களை தேவைப்படுத்துகிறது, மேலும் கார்பைட் கருவிகள் அல்லது மின்னிறக்க இயந்திரம் (EDM) போன்ற மேம்பட்ட தொழில்நுட்பங்கள் போன்ற சிறப்பு உபகரணங்களைப் பயன்படுத்த வேண்டியிருக்கலாம். தேய்க்கும் செயல்முறையும் மிகவும் சவாலாக இருக்கலாம், இது குவளை உருவாக்கும் செயல்முறையில் நேரம் மற்றும் செலவை அதிகரிக்கிறது. இந்த உற்பத்தி இடையூறுகள் D2 இன் முக்கியமான குறைபாடுகளாக உள்ளன மற்றும் மொத்த செலவு கணக்கீட்டில் இவை கணக்கில் எடுத்துக்கொள்ளப்பட வேண்டும்.

A2 மற்றும் D2 இரண்டுமே காற்றில் கடினமடையும் எஃகுகள், வெப்ப சிகிச்சையின் போது அவை சிறந்த அளவிலான நிலைத்தன்மையை வழங்கும் முக்கியமான நன்மை. இதன் பொருள், ஸ்டாம்பிங் டைக்களுக்கு தேவையான கடுமையான தொலரன்ஸ்களை பராமரிப்பதில் முக்கியமானதாக இருப்பதால், கடினமடைதல் செயல்முறையின் போது அவை வளைவதோ அல்லது திரிபதோ குறைவாக இருக்கும். இரண்டுமே நிலையானவை என்றாலும், A2 ஐ விட D2 இன் உயர்ந்த உலோகக்கலவை உள்ளடக்கம் வெப்ப சிகிச்சை அளவுருக்களுக்கு மிகுந்த உணர்திறன் கொண்டதாக இருக்கும்.

| காரணி | A2 கருவி எஃகு | D2 டூல் ஸ்டீல் |

|---|---|---|

| செய்முறை தன்மை | சரி | மோசமான / கடினமான |

| அரைப்பதன் தன்மை | சரி | மோசமான |

| வெப்ப சிகிச்சை நிலைத்தன்மை | அருமை | மிகவும் நல்லது |

செலவு-செயல்திறன் பகுப்பாய்வு மற்றும் இறுதி பரிந்துரை

ஸ்டாம்பிங் டைக்களுக்கான A2 மற்றும் D2 கருவி எஃகுகளுக்கிடையே இறுதி முடிவு ஒரு விரிவான செலவு-செயல்திறன் பகுப்பாய்வை சார்ந்தது. இந்த தேர்வு "மேம்பட்ட" எஃகு எது என்பதை மட்டும் பொறுத்ததல்ல, ஒரு குறிப்பிட்ட பயன்பாட்டிற்கு எது பொருளாதார ரீதியாக சாத்தியமானது என்பதை பொறுத்தது. இதில் ஆரம்ப பொருள் விலையை மட்டும் கருத்தில் கொள்ளாமல், உற்பத்தி செலவுகள் மற்றும் டையின் மொத்த எதிர்பார்க்கப்படும் ஆயுள் ஆகியவற்றை கருத்தில் கொள்ள வேண்டும்.

A2 என்பது பொதுவாக மூலப்பொருளாக குறைந்த விலையில் கிடைக்கும், மேலும் விவாதித்தது போல, அதை இறுதி சாயலாக இயந்திரம் மூலம் உருவாக்குவதற்கு மிகவும் குறைந்த செலவு ஆகிறது. குறுகிய-முதல் நடுத்தர உற்பத்தி ஓட்டங்களுக்கு அல்லது தேய்மானம் ஏற்படுத்தாத பொருட்களை அச்சிடுவதற்கு, A2 பெரும்பாலும் மிகவும் செலவு-பயனுள்ள தீர்வை வழங்குகிறது. அதன் சிறந்த தன்மை ஆரம்ப காலத்திலேயே சாயல் தோல்வியை எதிர்த்து நிற்கும் நம்பகமான பாதுகாப்பு அம்சத்தை வழங்குகிறது, இது பல்வேறு வகையான பணிகளுக்கு நம்பகமான செயல்திறனை வழங்கும் ஒரு சக்திவாய்ந்த தொழில்முறை தீர்வாக உள்ளது.

D2 இன் உயர்ந்த பொருள் மற்றும் இயந்திர செலவுகள், அதன் சிறந்த அழிப்பு எதிர்ப்பு தெளிவான முதலீட்டு வருவாயை வழங்கும் பயன்பாடுகளில் மட்டுமே நியாயப்படுத்த முடியும். உதாரணமாக, கடினமான ஸ்டெயின்லெஸ் ஸ்டீலை நீண்ட கால உற்பத்தி ஓட்டத்தில் அச்சிடும் போது, A2 அச்சை விட D2 அச்சு பல மடங்கு நீண்ட காலம் நிலைக்கும். இந்த நீண்ட சேவை ஆயுள், அச்சு பராமரிப்பு அல்லது மாற்றீட்டிற்கான செலவு மிகுந்த நிறுத்தத்தின் தேவையைக் குறைக்கிறது, இதன் விளைவாக முதலீட்டுச் செலவு அதிகமாக இருந்தாலும், மொத்த உரிமைச் செலவு குறைவாக இருக்கும். இந்த தேர்வு ஒரு பொருளாதார கணக்கீடாக மாறுகிறது: குறைந்த நிறுத்த நேரம் மற்றும் குறைந்த மாற்றீடுகளில் இருந்து வரும் சேமிப்பு, ஆரம்ப செலவை விட அதிகமாக இருக்குமா?

குறிப்பாக ஆட்டோமொபைல் உற்பத்தி போன்ற கடினமான துறைகளில் உள்ள முக்கியமான திட்டங்களுக்கு, ஒரு நிபுணரை அணுகுவது மிகவும் மதிப்புமிக்கதாக இருக்கும். Shaoyi (Ningbo) Metal Technology Co., Ltd. ஆட்டோமொபைல் உற்பத்திக்கான அதிக துல்லியம் கொண்ட அச்சுகளில் நிபுணத்துவம் பெற்றுள்ளது, உங்கள் குறிப்பிட்ட பாகங்களுக்கான பொருள் தேர்வு மற்றும் அச்சு வடிவமைப்பு குறித்து நிபுணர் வழிகாட்டுதலை வழங்கி, சிறந்த செயல்திறன் மற்றும் செலவு செயல்திறனை உறுதி செய்ய முடியும்.

இறுதி முடிவை எடுப்பதற்கு, உங்கள் பயன்பாட்டின் குறிப்பிட்ட தேவைகளை மதிப்பீடு செய்ய பின்வரும் அணியைப் பயன்படுத்தவும்:

| காரணி | A2 கருவி எஃகு | D2 டூல் ஸ்டீல் |

|---|---|---|

| Wear Resistance | சரி | அருமை |

| தன்மை (சிப் எதிர்ப்பு) | அருமை | மிதமானது |

| செய்முறை தன்மை | சரி | மோசமான |

| அசல் செலவு (பொருள் + ஆக்குதல்) | குறைவான | மேலும் |

| சிறந்த பொருந்தும் பயன்பாடு | பொதுவான நோக்கங்கள், சிக்கலான உருவங்கள், நடுத்தர இயக்கங்கள், அதிக தாக்க ஸ்டாம்பிங் | அதிக அளவு இயக்கங்கள், தேய்மான பொருட்கள், எளிய உருவ வடிவங்கள் |

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. D2, A2 ஐ விட கடினமானதா?

D2 ஒரு சற்று அதிக அதிகபட்ச ராக்வெல் கடினத்தன்மை (HRC) ஐ அடைய முடியும் என்றாலும், இரு எஃகுகளும் மிகவும் ஒத்த கடினத்தன்மை வரம்பில் (பொதுவாக 55-62 HRC) செயல்படுகின்றன. மிக முக்கியமான வேறுபாடு கடினத்தன்மையில் இல்லை, ஆனால் தேய்மான எதிர்ப்பில் உள்ளது. கார்பன் மற்றும் குரோமியத்தில் செழிப்பான D2 இன் தனித்துவமான வேதியியல் கலவை, கடினமான கார்பைடு துகள்களின் அதிக அளவை உருவாக்குகிறது. இந்த கார்பைடுகள் D2 க்கு தேய்மான தாக்கத்திற்கு மிக உயர்ந்த எதிர்ப்பை வழங்குகின்றன, இது A2 இன் தொகுப்பு HRC அளவீட்டை ஒத்திருந்தாலும், பயன்பாட்டில் "கடினமானது" என உணரப்படுகிறது.

2. A2 கருவி எஃகு எதற்கு நல்லது?

A2 டூல் ஸ்டீல் என்பது சிறந்த உறுதித்தன்மை மற்றும் நல்ல அரிப்பு எதிர்ப்பு இடையே சிறப்பான சமநிலையைக் கொண்டிருப்பதால் மிகவும் பல்துறைச் செயல்பாடுகளுக்கு ஏற்ற பொருளாக மதிப்பிடப்படுகிறது. இது பிளாங்கிங் டைகள், ஃபார்மிங் டைகள், ஸ்டாம்பிங் கருவிகள் மற்றும் தொழில்துறை கத்திகள் உட்பட பல்வேறு குளிர்-பணி பயன்பாடுகளுக்கு ஏற்றது. அதன் அதிக உறுதித்தன்மை தாக்கத்திற்கு உட்பட்ட கருவிகளுக்கு அல்லது ஒரு மெல்லிய பொருளில் இருந்தால் சிதையக்கூடிய சிக்கலான வடிவமைப்புகளைக் கொண்ட டைகளுக்கு குறிப்பாக ஏற்றது.

3. D2 ஸ்டீலின் குறைகள் என்ன?

D2 ஸ்டீலின் முதன்மை குறைகள் அதற்கு சிறந்த அரிப்பு எதிர்ப்பை அளிக்கும் பண்புகளிலிருந்தே ஏற்படுகின்றன. அதன் குறைந்த உறுதித்தன்மை அதை மிகவும் நொறுங்கக்கூடியதாகவும், திடீர் சுமைகளுக்கு உட்பட்டால் சிதைய அல்லது உடைய வாய்ப்புள்ளதாகவும் ஆக்குகிறது. அதன் தேய்மான தன்மை காரணமாக அதை இயந்திரம் மூலம் செயலாக்கவோ அல்லது தேய்க்கவோ மிகவும் கடினமாகவும், செலவு அதிகமாகவும் இருக்கும். இறுதியாக, அதன் அதிக குரோமியம் உள்ளடக்கம் சில ஊழிப்பொறுமையை வழங்கினாலும், இது ஸ்டெயின்லெஸ் ஸ்டீல் அல்ல, சரியான பராமரிப்பு இல்லாவிட்டால் இது துருப்பிடிக்கும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —