ஸ்டாம்பிங் டை மற்றும் டிராயிங் டை: அவசியமான செயல்முறை வேறுபாடுகள்

சுருக்கமாக

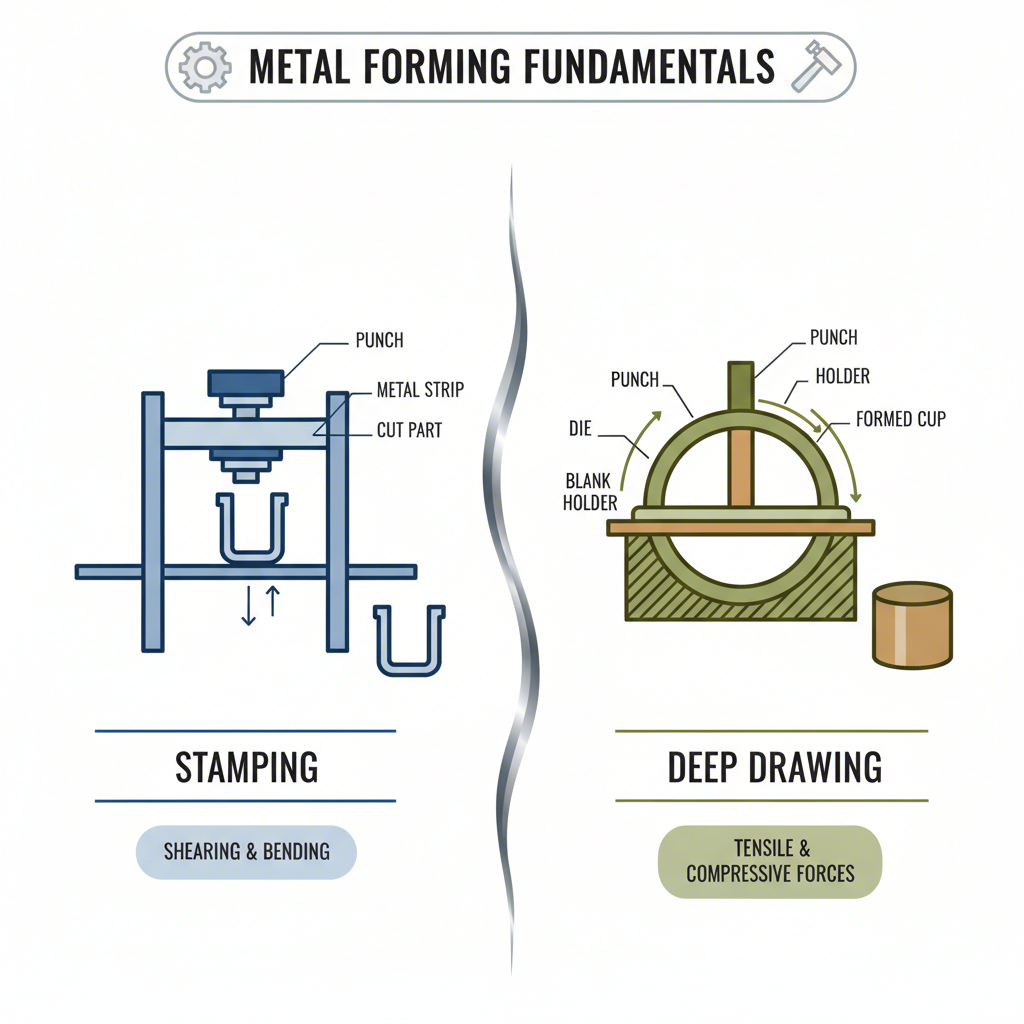

டீப் டிராயிங் மற்றும் உலோக ஸ்டாம்பிங் ஆகியவை டைகளைப் பயன்படுத்தும் வடிவமைப்பு செயல்முறைகள் ஆகும், ஆனால் அவை அடிப்படையில் வெவ்வேறு நோக்கங்களை நோக்கி செயல்படுகின்றன. உலோக ஸ்டாம்பிங் முக்கியமாக தட்டையான உலோகத் தகடுகளை வெட்டுதல், துளையிடுதல், வளைத்தல் மற்றும் பல்வேறு வடிவங்களாக மாற்றுதல் ஆகியவற்றைச் செய்கிறது. இதற்கு மாறாக, டீப் டிராயிங் என்பது ஒரு சிறப்பு செயல்முறையாகும், இது ஒரு உலோக பிளாங்கை ஒரு டை குழியில் நீட்டி 'இழுத்து' கேன்கள் அல்லது சிங்குகள் போன்ற ஆழமான, தொடர்ச்சியான, உள்ளீடற்ற பாகங்களை உருவாக்குகிறது, இது பொதுவான ஸ்டாம்பிங் மூலம் சாத்தியமில்லாத வடிவங்களை அடைய உதவுகிறது.

அடிப்படைகளைப் புரிந்து கொள்ளுதல்: ஸ்டாம்பிங் மற்றும் டிராயிங்கை வரையறுத்தல்

உலோக உற்பத்தியில், ஒரு அழுத்தும் இயந்திரத்தைப் பயன்படுத்தி பொருளை வெட்டவோ அல்லது வடிவமைக்கவோ பயன்படும் சிறப்பு கருவிகளே டைகள் எனப்படுகின்றன. ஸ்டாம்பிங் மற்றும் டீப் டிராயிங் இரண்டுமே டைகளைச் சார்ந்திருந்தாலும், உலோகத்தை வடிவமைக்கும் வழிமுறைகளில் இவை வேறுபட்டவை. குறிப்பிட்ட பாகத்திற்கான சரியான உற்பத்தி முறையைத் தேர்ந்தெடுப்பதற்கு, இந்த அடிப்படைச் செயல்முறைகளைப் புரிந்துகொள்வது மிகவும் முக்கியமானது.

உலோக ஸ்டாம்பிங் என்பது பஞ்சிங், காய்னிங், பிளாங்கிங் மற்றும் வளைத்தல் போன்ற பல்வேறு செயல்பாடுகளை உள்ளடக்கிய குளிர்-வடிவமைத்தல் செயல்முறைகளின் பரந்த வகையாகும். ஒரு குறிப்பிட்ட டையுடன் கூடிய ஸ்டாம்பிங் பிரஸ், பெரும்பாலும் ஒரு சுருளிலிருந்து வரும் தட்டையான உலோகத் தகட்டை வெட்டவோ அல்லது முன்கூட்டியே தீர்மானிக்கப்பட்ட வடிவத்திற்கு உருவாக்கவோ அடிக்கும். ஆட்டோமொபைல் பிராக்கெட்டுகள், மின்சார தொடர்புகள் மற்றும் நாணயங்கள் போன்ற ஒரே மாதிரியான பாகங்களின் அதிக அளவு உற்பத்திக்கு இந்த முறை மிகவும் வேகமானது மற்றும் திறமையானது. குறிப்பிடத்தக்க ஆழத்தை உருவாக்குவதை விட, ஒற்றை தளத்திலோ அல்லது எளிய வளைவுகளுடனோ உலோகத்தின் வடிவத்தை மாற்றுவதில் இதன் கவனம் குவிக்கப்பட்டுள்ளது.

மாறாக, ஆழம் உருவாக்கத்தில் கவனம் செலுத்தப்படும் மிகவும் சிக்கலான செயல்முறை ஆழமான இழுப்பு ஆகும். இது ஒரு தட்டையான உலோக பிளாங்கை ஓரங்களற்ற மூன்று-பரிமாண, உள்ளீட்டு கலனாக மாற்றுகிறது. ஒரு அடி (பஞ்ச்) உலோகத் தகட்டை ஒரு கட்டுருவின் வழியாக தள்ளுவதன் மூலம், பொருள் புதிய வடிவத்திற்கு ஓடி நீண்டு விரிகிறது. சுருக்கங்களைத் தடுப்பதற்கும், பொருளின் நகர்வைக் கட்டுப்படுத்தவும், ஒரு பிளாங்க் ஹோல்டர் தகட்டின் ஓரங்களில் அழுத்தத்தைச் செலுத்துகிறது. இந்தக் கட்டுப்படுத்தப்பட்ட உலோக ஓட்டமே ஸ்டாம்பிங்கிலிருந்து இதன் முக்கிய வேறுபாடாகும். ஒரு கட்டுரையில் குறிப்பிடப்பட்டுள்ளபடி, தயாரிப்பாளர் இழுப்பது என்பது பிளாங்கின் ஓரத்தின் உள்நோக்கிய இயக்கத்தை ஈடுபடுத்துகிறது, அதே நேரத்தில் எளிய நீட்சி அப்படி இல்லை. இந்த தொழில்நுட்பம் சமையலறை சின்குகள், சமையல் பாத்திரங்கள் மற்றும் ஆட்டோமொபைல் எண்ணெய் பேனைகள் போன்ற பாகங்களை உற்பத்தி செய்வதற்கு அவசியமானது.

தலை-தலை ஒப்பீடு: ஸ்டாம்பிங் மற்றும் இழுப்புக்கு இடையேயான முக்கிய வேறுபாடுகள்

இரு செயல்முறைகளும் உலோகத்தை டைகளைப் பயன்படுத்தி வடிவமைக்கின்றன, ஆனால் இவற்றின் இயந்திரவியல், பயன்பாடு மற்றும் முடிவுகளில் உள்ள வேறுபாடுகள் முக்கியமானவை. ஸ்டாம்பிங் டை மற்றும் டிராயிங் டை இடையே உள்ள தேர்வு இறுதி தயாரிப்பின் வடிவமைப்பு, வலிமை மற்றும் துல்லியத்தை நேரடியாகப் பாதிக்கிறது. ஒவ்வொரு முறையின் தனித்துவமான பண்புகளை வெளிப்படுத்துவதற்கு நேரடி ஒப்பிடல் உதவுகிறது.

மிக அடிப்படையான வேறுபாடு உலோகம் எவ்வாறு சீரழிக்கப்படுகிறது என்பதில் உள்ளது. ஸ்டாம்பிங் பெரும்பாலும் வெட்டுதல் (வெட்டுதல்) அல்லது எளிய வளைவு செயல்முறைகளை ஈடுபடுத்துகிறது, இதில் பொருள் இடத்திலமைந்த பதட்டத்திற்கு உட்படுகிறது. ஆழமான டிராயிங், எனினும், பொருள் புதிய வடிவத்திற்கு ஓட்டப்பட்டு நீட்டப்படும் பதட்டம் மற்றும் அழுத்தத்தின் செயல்முறை ஆகும். இந்த கணிசமான சீரழிவு பெரும்பாலும் வேலை கடினமடைதலை ஏற்படுத்துகிறது, இது இறுதி பாகத்தை ஒரு சாதாரண ஸ்டாம்ப் செய்யப்பட்ட பாகத்தை விட வலிமையாகவும் நீடித்ததாகவும் ஆக்கலாம். பதட்டத்திற்கு உட்பட்ட பாகங்களுக்கு இந்த அதிகரிக்கப்பட்ட நீடித்த தன்மை ஒரு முக்கிய நன்மை.

| காரணி | உலோக சார்பு | ஆழமான இழுப்பு (deep drawing) |

|---|---|---|

| உலோக சீரழிவு | முதன்மையாக தள்ளுதல், வளைத்தல் மற்றும் தட்டையான தளத்தில் வடிவமைத்தல். பொருள் வெட்டப்படுகிறது அல்லது இடமாற்றப்படுகிறது. | பொருள் பிடிப்பில் இழுக்கப்பட்டு உருக்குலியினுள் பாய்ந்து, ஆழத்தை உருவாக்குகிறது. |

| இறுதி தயாரிப்பு வடிவம் | பல்வேறு வடிவங்கள், பெரும்பாலும் தட்டையானவை அல்லது எளிய வளைவுகளுடன் (எ.கா., தாங்கிகள், கிளிப்ஸ், பலகைகள்). | ஆழமான, தொடர்ச்சியான, உள்ளீடற்ற, மற்றும் பெரும்பாலும் உருளை அல்லது பெட்டி வடிவ பாகங்கள் (எ.கா., கேன்கள், பானைகள், சிங்குகள்). |

| துல்லியம் & முடித்தல் | அதிக துல்லியம் மற்றும் சரியான பாகங்களை உருவாக்குகிறது; செயல்முறையைப் பொறுத்து முடித்தல் மாறுபடும் (எ.கா., வெட்டுதல், வளைத்தல்). | உயர் அளவுரு துல்லியம் மற்றும் சீரான, மென்மையான மேற்பரப்பு முடித்தல். |

| பாகத்தின் நிலைத்தன்மை | அடிப்படைப் பொருளின் பண்புகளைப் பொறுத்த சாதாரண நிலைத்தன்மை. | பொருள் இழுக்கப்பட்டு அழுத்தப்படும்போது ஏற்படும் வேலை கடினமடைதல் காரணமாக அதிக நிலைத்தன்மை. |

| கருவியமைப்பு மற்றும் செலவுகள் | எளிய பாகங்களை அதிக அளவில் உற்பத்தி செய்வதற்கு பொதுவாக ஆரம்ப கருவியமைப்புச் செலவுகள் குறைவாக இருக்கும், மிகவும் செலவு-நன்மை தரும். | சிக்கலான பாகங்களை அதிக அளவில் உற்பத்தி செய்வதற்கு ஏற்றதாக இருக்கும் வகையில், கருவியமைப்பு மற்றும் அமைப்புச் செலவுகள் அதிகம். |

இறுதி பாகத்தின் துல்லியம் மற்றும் முடித்தலை பொருள் சீரழிவது எவ்வாறு என்பதில் இந்த வேறுபாடு பாதிக்கிறது. ஆழமான வரைதல் பொதுவாக அதிக அளவிலான அளவுரு துல்லியம் மற்றும் மென்மையான முடித்தலை உருவாக்குகிறது, ஏனெனில் கட்டுப்படுத்தப்பட்ட அழுத்தத்தின் கீழ் பொருள் உருக்குலையை இறுக்கமாக பொருந்துமாறு கட்டாயப்படுத்தப்படுகிறது. இதற்கு மாறாக, வெட்டும் செயல்பாடுகளிலிருந்து ஸ்டாம்ப் செய்யப்பட்ட பாகங்கள் கனமான ஓரங்களைக் கொண்டிருக்கலாம் மற்றும் குறைவான துல்லியமாக இருக்கலாம். மேலும், அழுத்தம் கொண்ட கொள்கலன்கள் போன்ற தொடர்ச்சியான வலிமை மற்றும் ஒருமைப்பாட்டை தேவைப்படும் பயன்பாடுகளுக்கு முக்கியமான நன்மையாக, ஆழமான வரைதல் ஒப்பீட்டளவில் சீரான சுவர் தடிமனை பராமரிக்கும் திறனைக் கொண்டுள்ளது.

சரியான செயல்முறையைத் தேர்ந்தெடுத்தல்: பயன்பாடுகள் மற்றும் கருத்துகள்

உலோக முத்திரை மற்றும் ஆழமான வரைதல் இடையே தேர்வு முழுமையாக அதன் வடிவியல், பொருள், உற்பத்தி அளவு மற்றும் பட்ஜெட் உட்பட பகுதியின் குறிப்பிட்ட தேவைகள் சார்ந்துள்ளது. ஒவ்வொரு செயல்முறையும் வெவ்வேறு உற்பத்தி சூழ்நிலைகளுக்கு ஏற்ப தனித்துவமான நன்மைகளை வழங்குகிறது.

எப்போது உலோக முத்திரையை தேர்வு செய்ய வேண்டும்

ஒப்பீட்டளவில் எளிமையான, தட்டையான அல்லது ஆழமற்ற பாகங்களை அதிக அளவு உற்பத்தி செய்வதற்கு உலோக முத்திரை சிறந்த தேர்வாகும். இதன் முக்கிய நன்மைகள் வேகம் மற்றும் செலவு-திறன். இந்த செயல்முறை மிகவும் தானியங்கி மற்றும் ஒரு மணி நேரத்திற்கு ஆயிரக்கணக்கான பாகங்களை உற்பத்தி செய்ய முடியும், இது ஒரு யூனிட் செலவில் அதிக அளவு கூறுகள் தேவைப்படும் தொழில்களுக்கு சரியானதாக அமைகிறது.

- நன்மைகள்: உயர் உற்பத்தி வேகம், எளிமையான வடிவமைப்புகளுக்கான குறைந்த ஆரம்ப கருவி செலவுகள் மற்றும் வெற்று, வளைத்தல் மற்றும் நாணயமாக்குதல் போன்ற பல்வேறு செயல்பாடுகளில் பல்துறைத்திறன்.

- குறைபாடுகள்: ஆழமான அல்லது சிக்கலான வடிவங்களை உருவாக்கும் திறன் குறைவாக உள்ளது, ஆழமான வரைதலுடன் ஒப்பிடும்போது அதிக பொருள் கழிவு மற்றும் கரடுமுரடான பூச்சு.

- சாதாரண பயன்பாடுகள: வாகனப் பொருட்களைக் கட்டுவது, மின் இணைப்பிகள், துடைப்பான், தொழில்துறை உபகரணங்கள்.

துல்லியம் மற்றும் திறன்பேசுதல் முக்கியமான தொழில்களான ஆட்டோமொபைல் உற்பத்தி போன்றவற்றில், சிறப்பு சேவை வழங்குநர்கள் அவசியம். உதாரணமாக, Shaoyi (Ningbo) Metal Technology Co., Ltd. விரைவான தயாரிப்பு மற்றும் உயர் தரத்தை எதிர்பார்க்கும் OEM மற்றும் டியர் 1 சப்ளையர்களுக்கான மாதிரி தயாரிப்பு முதல் தொடர் உற்பத்தி வரை கஸ்டம் ஆட்டோமொபைல் ஸ்டாம்பிங் டைக்களை உருவாக்குவதில் சிறந்து விளங்குகிறது.

ஆழமான இழுப்பதை தேர்வு செய்யும் நேரம்

பாகங்களின் வடிவமைப்பு குறிப்பிடத்தக்க ஆழத்தையும், தொடர்ச்சியான கட்டமைப்பையும், உயர் வலிமையையும் தேவைப்படும்போது ஆழமான இழுப்பது சிறந்த முறையாகும். இது ஓட்டைகள் தோல்வியின் புள்ளியாக இருக்கும் அல்லது அழகியல் ரீதியாக விரும்பத்தகாததாக இருக்கும் உருளை அல்லது பெட்டி வடிவ பொருட்களை உருவாக்க ஏற்றது.

- நன்மைகள்: சிக்கலான வடிவவியல் கொண்ட வலுவான, தொடர்ச்சியான பாகங்களை உருவாக்கும் திறன், குழி வடிவங்களுக்கு சிறந்தது, பணியால் கடினமடைதல் காரணமாக அதிக உறுதித்தன்மை.

- குறைபாடுகள்: அதிக ஆரம்ப கருவி மற்றும் அமைப்பு செலவுகள், ஸ்டாம்பிங்கை விட மெதுவான சுழற்சி நேரங்கள், பொருத்தமான பொருட்களுக்கான கட்டுப்பாடுகள் (நெகிழ்வான உலோகங்கள் முன்னுரிமை பெறுகின்றன).

- சாதாரண பயன்பாடுகள: சமையல் பாத்திரங்கள் (பாத்திரங்கள் மற்றும் தட்டுகள்), சமையலறை சின்குகள், ஆட்டோமொபைல் எண்ணெய் பானைகள், தீ அணைப்பான்கள் மற்றும் ஏரோசால் கேன்கள்.

செயல்முறையை பாகத்துடன் பொருத்துதல்

இறுதியாக, ஸ்டாம்பிங் டை மற்றும் டிராயிங் டை இடையே உள்ள முடிவு இறுதி பாகத்தின் வடிவமைப்பு நோக்கத்தைப் பொறுத்தது. தடித்த தகட்டு உலோகத்தை வெட்டி வடிவமைப்பதன் மூலம் பலவிதமான பாகங்களை வேகமாகவும் பொருளாதார ரீதியாகவும் உற்பத்தி செய்வதில் ஸ்டாம்பிங் சிறந்தது. அதிக ஆழம் இல்லாத பாகங்களுக்கு அதன் வேகமும் பல்திறனுமே அதன் பலம். ஆழமான டிராயிங், மாறாக, கட்டுப்படுத்தப்பட்ட பொருள் ஓட்டத்தின் மூலம் அதே தடித்த தகட்டை ஆழமான, தொடர்ச்சியான, மூன்று பரிமாண பொருளாக மாற்றுவதற்கான சிறப்பு தீர்வாகும். முதலில் கூடுதல் சிக்கலானதாகவும், செலவு அதிகமாக இருந்தாலும், ஸ்டாம்பிங் செய்ய முடியாத வடிவங்களையும், கட்டமைப்பு நிலைத்தன்மையையும் இது அடைகிறது. சரியான தேர்வு எப்போதும் உற்பத்தி செயல்முறையை பாகத்தின் தேவையான வடிவம், செயல்பாடு மற்றும் செயல்திறனுடன் ஒத்துப்போகும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. டை ஸ்டாம்பிங் மற்றும் டை காஸ்டிங் இடையே உள்ள வித்தியாசம் என்ன?

டை ஸ்டாம்பிங் மற்றும் டை காஸ்டிங் ஆகியவை அடிப்படையில் வேறுபட்ட உற்பத்தி செயல்முறைகள். டை ஸ்டாம்பிங் என்பது ஒரு குளிர் செயலாக்கும் செயல்முறை, இது தகடு உலோகத்தை வடிவமைக்க அல்லது வெட்ட பதட்டம் மற்றும் டை பயன்படுத்துகிறது. இதற்கு மாறாக, டை காஸ்டிங் என்பது உருகிய உலோகத்தை (அலுமினியம் அல்லது துத்தநாகம் போன்றவை) அதிக அழுத்தத்தில் ஒரு வார்ப்பு குழியில் செலுத்தும் செயல்முறையாகும். ஸ்டாம்பிங் திட உலோக தகடுகளுடன் செயல்படுகிறது, அதே நேரத்தில் டை காஸ்டிங் திரவ உலோகத்துடன் தொடங்குகிறது.

2. டை கட்டிங் மற்றும் ஸ்டாம்பிங் இடையே உள்ள வித்தியாசம் என்ன?

டை கட்டிங் என்பது ஸ்டாம்பிங்கின் ஒரு குறிப்பிட்ட வகையாகும். 'ஸ்டாம்பிங்' என்பது வளைத்தல், வடிவமைத்தல் மற்றும் நாணயம் உருவாக்குதல் போன்றவற்றை உள்ளடக்கிய ஒரு பரந்த சொல்லாகும், ஆனால் 'டை கட்டிங்' என்பது பொருளை ஒரு குறிப்பிட்ட வடிவத்தில் வெட்ட அல்லது அறுக்க டை பயன்படுத்தும் செயலைக் குறிக்கிறது. அடிப்படையில், டை கட்டிங் என்பது உலோக ஸ்டாம்பிங் செயல்முறைகளின் பரந்த குடும்பத்தில் உள்ள பிளாங்கிங் அல்லது பியர்சிங் செயல்பாடாகும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —