ஆட்டோமொபைல் ஸ்டாம்பிங் டைகளின் அவசியமான வகைகளுக்கான வழிகாட்டி

சுருக்கமாக

ஆட்டோமொபைல் ஸ்டாம்பிங் டைகள் என்பவை துல்லியமான வாகன பாகங்களாக ஷீட் உலோகத்தை வெட்டவும், வடிவமைக்கவும் அவசியமான சிறப்பு கருவிகளாகும். இவை அவற்றின் செயல்பாட்டு சிக்கல்களை அடிப்படையாகக் கொண்டு பிரிக்கப்படுகின்றன: ஒற்றை-நிலைய டைகள், போன்றவை பிளாங்கிங் அல்லது கூட்டு டைகள், ஒரு பிரஸ் ஸ்ட்ரோக்கிற்கு ஒரு செயல்பாட்டை மட்டுமே கையாளும்; இவை எளிய பாகங்கள் மற்றும் குறைந்த அளவு உற்பத்திக்கு ஏற்றவை. பல-நிலைய டைகள், புரோகிரஸிவ் மற்றும் டிரான்ஸ்ஃபர் டைகள் உட்பட, ஒற்றை பிரஸ்சில் தொடர்ச்சியாக பல செயல்பாடுகளை செய்கின்றன, இதனால் சிக்கலான, அதிக அளவு உற்பத்தி ஓட்டங்களுக்கு மிகவும் திறமையானவை.

அடிப்படைகள்: ஆட்டோமொபைல் ஸ்டாம்பிங் டை என்றால் என்ன?

ஒரு ஆட்டோமொபைல் ஸ்டாம்பிங் டை என்பது வாகனங்களுக்கான தகடு உலோகத்தை வெட்டவும், வடிவமைக்கவும் மற்றும் குறிப்பிட்ட பாகங்களாக உருவாக்கும் உலோக உருவாக்கும் செயல்முறையில் பயன்படுத்தப்படும் ஒரு துல்லியமான கருவியாகும். அதிக அழுத்த ஸ்டாம்பிங் ப்ரஸ்ஸில் செயல்படும் இந்த டை, பெரிய உடல் பேனல்கள் மற்றும் கதவுகள் முதல் சிறிய, சிக்கலான பிராக்கெட்டுகள் மற்றும் கட்டமைப்பு பாகங்கள் வரை உலோகத்தை வடிவமைக்கும் ஒரு வார்ப்புருவாகச் செயல்படுகிறது. இந்த செயல்முறை நவீன ஆட்டோமொபைல் உற்பத்தியின் அடித்தளமாகும், அசாதாரண துல்லியம் மற்றும் மீண்டும் மீண்டும் உற்பத்தி செய்யும் திறனுடன் ஒரே மாதிரியான பாகங்களை தொடர்ந்து உற்பத்தி செய்வதை இது சாத்தியமாக்குகிறது.

இந்த இயந்திரவியல் செயல்முறையில், உலோகத்தின் ஒரு தகட்டை செதிலின் இரு பாதிகளுக்கு இடையில் வைப்பது அடங்கும். பின்னர், ஸ்டாம்பிங் அழுத்தி மிகப்பெரிய விசையை பயன்படுத்தி, உலோகம் செதிலின் வடிவத்திற்கு ஏற்ப மாறுகிறது. இந்த செயல்பாடு உலோகத்தை வெட்டவோ அல்லது மூன்று-பரிமாண பாகமாக உருவாக்கவோ செய்யலாம். இந்த செயல்பாடுகளுக்கு இடையேயான வேறுபாடு மிகவும் முக்கியமானது; வெட்டும் செயல்பாடுகளில் பிளாங்கிங் (வெளி வடிவத்தை வெட்டுதல்) மற்றும் பைரிங் (துளைகளை உருவாக்குதல்) போன்ற செயல்முறைகள் அடங்கும், அதே நேரத்தில் உருவாக்கும் செயல்பாடுகளில் வளைத்தல், இழுத்தல் (உலோகத்தை ஓர் குழியில் நீட்டுதல்) மற்றும் காய்னிங் ஆகியவை அடங்கும். ஒரு தனி ஆட்டோமொபைல் பாகத்தை முழுமையாக்க இவற்றில் பல செயல்பாடுகள் தேவைப்படலாம்.

ஆட்டோமொபைல் தொழிலில் ஸ்டாம்பிங் செதில்களின் முக்கியத்துவத்தை மிகைப்படுத்த முடியாது. உற்பத்தி இலக்குகளை எட்டவும், வாகனத்தின் பாதுகாப்பு மற்றும் செயல்திறனை உறுதி செய்யவும் தேவையான வேகத்தில் இலகுவான ஆனால் வலுவான பாகங்களை உற்பத்தி செய்ய உற்பத்தியாளர்களுக்கு இவை உதவுகின்றன. தொழில்துறை நிபுணர்களால் விரிவாக விளக்கப்பட்டபடி ALSETTE ஒவ்வொரு டையும் குறிப்பிட்ட பகுதியை உற்பத்தி செய்ய வடிவமைக்கப்பட்டுள்ளது, இதனால் எந்த வாகனத்தையும் தொடர்ச்சியாக அசெம்பிள் செய்ய தேவையான கண்டிப்பான அளவு சகிப்புத்தன்மைகளை ஒவ்வொரு பொருளும் பூர்த்தி செய்கிறது.

முக்கிய பிரிவுகள்: ஒற்றை-நிலையம் மற்றும் பல-நிலைய டைகள்

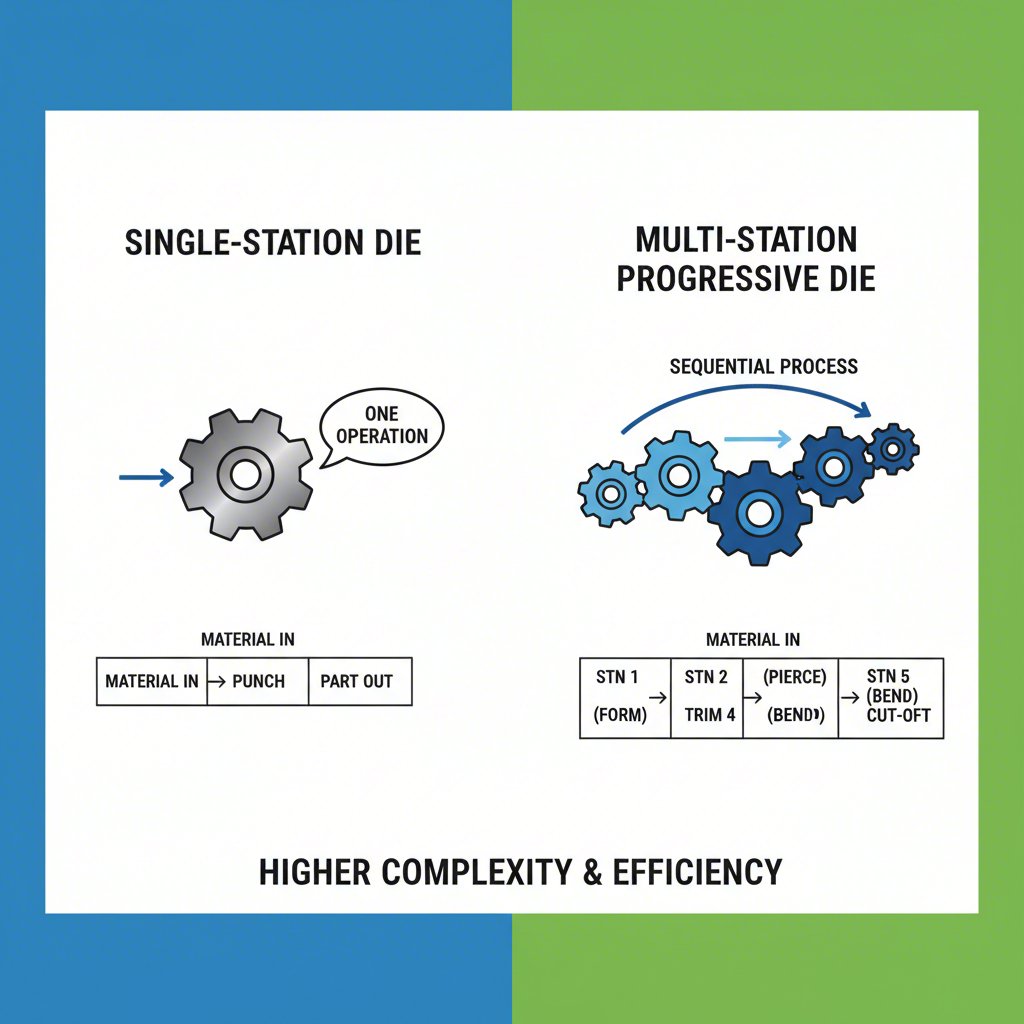

அவற்றின் செயல்பாட்டு அமைப்பை பொறுத்து ஸ்டாம்பிங் டைகள் இரு பிரதான பிரிவுகளாக பரவலாக வகைப்படுத்தப்படுகின்றன: ஒற்றை-நிலையம் மற்றும் பல-நிலைய டைகள். இந்த அடிப்படை வேறுபாடு உற்பத்தி பாதை, செயல்திறன் மற்றும் பல்வேறு வகையான பொருட்களுக்கு ஏற்றதாக இருப்பதை தீர்மானிக்கிறது. இந்த வகைப்பாட்டை புரிந்து கொள்வது தொழில்துறையில் பயன்படுத்தப்படும் மேலும் குறிப்பிட்ட டை வகைகளை புரிந்து கொள்ள ஒரு தெளிவான கட்டமைப்பை வழங்குகிறது.

ஒற்றை-நிலைய சாய்கள், ஒற்றை-நிலை சாய்கள் என்றும் அழைக்கப்படுகின்றன, அவை ஒவ்வொரு ஸ்ட்ரோக்கிற்கும் ஒரு குறிப்பிட்ட செயலை மேற்கொள்கின்றன. உதாரணமாக, ஒரு ப்ரெஸ் ஆனது ஆரம்ப வடிவத்தை வெட்டுவதற்காக பிளாங்கிங் சாயுடன் அமைக்கப்படலாம், அதன் பிறகு கிடைக்கும் பாகத்தை துளைகளைச் சேர்க்க மற்றொரு பியர்சிங் சாயுடன் கொண்ட ப்ரெஸ்சிற்கு நகர்த்த வேண்டும். இந்த அணுகுமுறை எளிமையானது மற்றும் பொதுவாக குறைந்த ஆரம்ப கருவி செலவை ஈடுகொள்கிறது. எனவே, ஒற்றை-நிலைய சாய்கள் பொதுவாக எளிய பாகங்கள், குறைந்த அளவு உற்பத்தி ஓட்டங்கள் அல்லது முன்மாதிரி உருவாக்கத்திற்காக பயன்படுத்தப்படுகின்றன, அங்கு வேகத்தை விட நெகிழ்வுத்தன்மை முக்கியமானது.

மாறாக, பல-நிலைய சாய்கள் ஒரு ப்ரெஸ்சில் தொடர்ச்சியாக பல செயல்களை மேற்கொள்ள வடிவமைக்கப்பட்டுள்ளன. பணிப்பொருள் பல நிலையங்களின் வழியாக நகர்கிறது, ஒவ்வொரு நிலையமும் வெவ்வேறு வெட்டுதல் அல்லது வடிவமைத்தல் பணியை மேற்கொள்கிறது. இந்த ஒருங்கிணைந்த செயல்முறை மிகவும் தானியங்கி மற்றும் பல ஒற்றை-நிலைய அமைப்புகளை விட மிகவும் வேகமானது. Premier Products of Racine, Inc. , இந்த முறை சிக்கலான பாகங்களின் அதிக அளவு உற்பத்திக்கு முன்னுரிமை அளிக்கிறது, அங்கு செயல்திறன் மற்றும் யூனிட் செலவு ஆகியவை முதன்மையான கவலைகள். இரண்டு முக்கிய வகைகள் முற்போக்கான மற்றும் பரிமாற்ற முற்போக்குகள்.

| அளவுகோல் | ஒற்றை-நிலைய சாய்கள் | பல நிலையங்கள் |

|---|---|---|

| செயல்பாடு | ஒரு பிரஸ் ஸ்ட்ரோக்கிற்கு ஒரு செயல்பாடு | ஒரு பிரஸ் ஸ்ட்ரோக்கிற்கு பல தொடர்ச்சியான செயல்பாடுகள் |

| உற்பத்தி அளவு | குறைவு முதல் மிதமானம் வரை | உயர் |

| பகுதி சிக்கல் | சுலபமான | சிக்கலான |

| கருவி செலவு | குறைவான | மேலும் |

| அமைப்பு நேரம் | குறுகிய | நீண்ட மற்றும் சிக்கலான |

பல நிலைய டைஸில் ஆழமான பார்வைஃ முற்போக்கான vs பரிமாற்றம்

பல நிலையங்கள் பிரிவில், முற்போக்கான மற்றும் பரிமாற்ற அச்சுகள் அதிக அளவு உற்பத்திக்கு இரண்டு மேம்பட்ட ஆனால் வேறுபட்ட அணுகுமுறைகளைக் குறிக்கின்றன. அவற்றுக்கு இடையே தேர்வு செய்வது பகுதி அளவு, சிக்கலான தன்மை மற்றும் பொருள் செயல்திறன் இலக்குகளை பெரிதும் சார்ந்துள்ளது. இருவரும் சிக்கலான கூறுகளை உற்பத்தி செய்ய முடியும், ஆனால் அவர்கள் வெவ்வேறு பொருள் கையாளுதல் முறைகள் மூலம் இதை அடைய முடியும்.

முன்னேறி பட்டியல்கள்

ஒரு முன்னேறிய சாயத்தில், ஒரு கம்பி அல்லது தகடு உலோகத் துண்டு அச்சில் ஊட்டப்படுகிறது. துளையிடுதல், நாணயம் அல்லது வளைத்தல் போன்ற குறிப்பிட்ட செயல்பாடுகளை ஒவ்வொன்றாகச் செய்யும் நிலைகளின் தொடரின் வழியாக இந்தத் துண்டு நகரும்போது அது தொடர்ந்து இருக்கிறது. பாகம் படிப்படியாக உருவாக்கப்படுகிறது மற்றும் இறுதி நிலையில் மட்டுமே உலோகத் துண்டிலிருந்து பிரிக்கப்படுகிறது. இந்தத் தொடர்ச்சியான ஊட்டும் செயல்முறை மிக அதிக உற்பத்தி வேகத்தை அனுமதிக்கிறது, எனவே பிராக்கெட்டுகள், கிளிப்புகள் மற்றும் மின்னணு இணைப்பான்கள் போன்ற சிறிய-முதல்-நடுத்தர அளவிலான பாகங்களின் பெரிய அளவிலான உற்பத்திக்கு முன்னேறிய சாயங்கள் ஏற்றவை.

டிரான்ஸ்பர் டைஸ்

டிரான்ஸ்ஃபர் டை ஒரு வேறுபட்ட முறையில் செயல்படுகிறது. தகடு உலோகத்திலிருந்து ஒரு பிளாங்க் வெட்டுவதன் மூலம் இந்த செயல்முறை தொடங்குகிறது. பின்னர் இந்த தனி பிளாங்க் ரோபோட்டிக் ஆர்ம்கள் அல்லது கிரிப்பர்கள் போன்ற ஒரு இயந்திர அமைப்பைப் பயன்படுத்தி ஒரு நிலையத்திலிருந்து மற்றொன்றிற்கு மாற்றப்படுகிறது. ஒவ்வொரு நிலையமும் ஒரு தனி ஆபரேஷனைச் செய்யும் தனி டை ஆகும். பாகம் கேரியர் ஸ்ட்ரிப்புடன் இணைக்கப்படாததால், இந்த முறை ஆழமாக இழுக்கப்பட்ட ஷெல்கள், பட்டாம்பூச்சி, மற்றும் கட்டமைப்பு பாகங்கள் போன்ற பெரிய மற்றும் சிக்கலான கூறுகளுக்கு ஏற்றதாக இருக்கும். Larson Tool & Stamping என்பது கேரியர் வலை தேவைப்படாததால் டிரான்ஸ்ஃபர் டைகள் பொருள் வீணாவதை மிகவும் குறைக்கின்றன என்பதை வலியுறுத்துகிறது.

| அளவுகோல் | Progressive die | டிரான்ஸ்பர் டை |

|---|---|---|

| பொருள் தேர்வு | இறுதி ஆபரேஷன் வரை பாகம் உலோக ஸ்ட்ரிப்புடன் இணைக்கப்பட்டிருக்கும். | தனி பாகம் (பிளாங்க்) இயந்திர முறையில் நிலையங்களுக்கு இடையே மாற்றப்படுகிறது. |

| Production speed | மிக அதிகம் | அதிகம், ஆனால் பொதுவாக புரோகிரஸிவ்வை விட மெதுவானது. |

| பாகத்தின் அளவு திறன் | சிறியது முதல் நடுத்தரம் | நடுத்தரம் முதல் பெரிய மற்றும் சிக்கலானது |

| பொருள் வீணாவது | அதிகம் (கேரியர் ஸ்ட்ரிப் காரணமாக) | கீழ் (நிலைப்படுத்தும் பட்டை இல்லை) |

| கருவி செலவு | உயர் | மிக அதிகம் (இடமாற்று இயந்திரத்தை உள்ளடக்கியது) |

ஒற்றை-நிலையம் மற்றும் சிறப்பு செதில்களை ஆராய்தல்

பன்முக நிலைய செதில்கள் தொகுதி உற்பத்திக்காக உருவாக்கப்பட்டாலும், ஒற்றை-நிலையம் மற்றும் சிறப்பு செதில்களின் பரந்த வரிசை குறைந்த அளவு மற்றும் அதிக அளவு சூழல்களிலும் முக்கிய செயல்பாடுகளை செய்கின்றன. இந்த செதில்கள் பெரும்பாலும் ஒரு அல்லது இரண்டு மிகவும் குறிப்பிட்ட பணிகளை அதிக துல்லியத்துடன் செய்ய கவனம் செலுத்துகின்றன. ஸ்டாம்பிங் செயல்பாடுகளை முழுமையாக புரிந்து கொள்ள இந்த வகைகளை புரிந்து கொள்வது அவசியம்.

- பிளாங்கிங் செதுக்கும் இயந்திரங்கள்: இவை அடிப்படையான செதில் வகைகளில் ஒன்றாகும். ஒரு பிளாங்கிங் செதில் என்பது உலோகத்தின் பெரிய தகட்டிலிருந்து குறிப்பிட்ட வடிவத்தை, அல்லது "பிளாங்க்", வெட்டுவதற்கு பயன்படுகிறது. வெட்டி எடுக்கப்பட்ட பகுதி தேவையான பாகமாகும், சுற்றியுள்ள பொருள் கழிவாகும். இது பல-நிலை உற்பத்தி செயல்முறையின் முதல் படியாக அடிக்கடி இருக்கும்.

- பியர்சிங் செதுக்குகள்: பிளாங்கிங் செதிலுக்கு எதிரானது, ஒரு பியர்சிங் செதில் துளைகள், ஸ்லாட்கள் அல்லது பிற வெட்டுகளை பணிப்பொருளில் உருவாக்குகிறது. இந்த சந்தர்ப்பத்தில், வெட்டி எடுக்கப்பட்ட பொருள் கழிவாகும், முக்கிய தகடு தேவையான பாகமாகும்.

- சேர்க்கை செதுக்குகள்: ஒற்றை நிலையத்தின் செயல்திறன் வாய்ந்த ஒரு வகை டை, ஒரு பிரஸ் ஸ்ட்ரோக்கில் பல வெட்டும் செயல்பாடுகளைச் செய்யும் கூட்டு டை. உதாரணமாக, அது ஒரு வாஷரின் வெளி வடிவத்தை வெட்டுவதோடு, அதே நேரத்தில் அதன் மையத்தில் துளையிடும். இது அம்சங்களுக்கு இடையே சிறந்த ஒருங்கிணைப்பை உறுதி செய்கிறது மற்றும் காஸ்கெட்டுகள் மற்றும் வாஷர்கள் போன்ற தட்டையான பாகங்களை அதிக துல்லியத்துடன் உற்பத்தி செய்வதற்கு ஏற்றது.

- கலப்பு டைகள்: கூட்டு டைகளைப் போலவே, கலப்பு டைகள் ஒரு ஸ்ட்ரோக்கிற்கு மேலதிகமான செயல்பாடுகளைச் செய்கின்றன. எனினும், அவை வெட்டும் செயல்பாட்டை வெட்டாத (உருவாக்கும்) செயல்பாட்டுடன் இணைக்கின்றன, உதாரணமாக வெட்டுதல் மற்றும் வளைத்தல் ஆகியவை ஒரே நேரத்தில் நடைபெறுதல்.

- உருவாக்கும் மற்றும் இழுத்தல் டைகள்: இந்த டைகள் உலோகத்தை வெட்டாமல் வடிவமைக்கின்றன. பிராக்கெட்டுகள் போன்ற பாகங்களை வளைக்க அல்லது வடிவமைக்க உருவாக்கும் டைகள் பயன்படுத்தப்படுகின்றன, இழுத்தல் டைகள் தாள் உலோகத்தை ஆழமான, மூன்று-பரிமாண வடிவத்திற்கு நீட்டுகின்றன அல்லது இழுக்கின்றன. எண்ணெய் பேன்கள் மற்றும் உடல் பேனல்கள் போன்ற பாகங்களை உருவாக்க இழுத்தல் செயல்முறை பயன்படுத்தப்படுகிறது.

- நாணயம் மற்றும் எம்பாஸிங் டைகள்: இந்த சிறப்பு டைகள் உலோகப் பரப்பில் மிகச் சிறிய விவரங்கள் அல்லது அமைப்புகளைச் சேர்க்கப் பயன்படுகின்றன. காய்னிங் டைகள் உலோகத்தை டையின் சிக்கலான அம்சங்களுக்குள் செலுத்துவதற்காக மிக அதிக அழுத்தத்தை பயன்படுத்தி, மிக விரிவான விவரங்களைக் கொண்ட பாகங்களை உருவாக்குகின்றன. எம்பாஸிங் டைகள் ஷீட் உலோகத்தில் உயர்ந்த அல்லது ஆழமான வடிவமைப்புகளை உருவாக்குகின்றன, பெரும்பாலும் அலங்கார நோக்கங்களுக்காக அல்லது பிடிப்புப் பரப்புகள் போன்ற செயல்பாட்டு அம்சங்களைச் சேர்க்க, DureX Inc.

முக்கியமான தேர்வு நிபந்தனைகள்: சரியான டையை எவ்வாறு தேர்ந்தெடுப்பது

உற்பத்தி செலவு, தரம் மற்றும் திறமைப்பாட்டை நேரடியாகப் பாதிக்கும் ஒரு முக்கியமான முடிவாக ஏற்ற ஸ்டாம்பிங் டையைத் தேர்ந்தெடுப்பது உள்ளது. இந்தத் தேர்வு ஏதோ ஒன்றை ஏற்கும் வகையில் இல்லாமல், தொழில்நுட்ப மற்றும் பொருளாதார காரணிகளின் தொகுப்பால் வழிநடத்தப்படுகிறது. ஒவ்வொரு டை வகையின் திறன்களுக்கு எதிராக தங்கள் திட்டத் தேவைகளை உற்பத்தியாளர்கள் கவனமாக மதிப்பீடு செய்து, சிறந்த தீர்வைக் கண்டறிய வேண்டும்.

தொழில் நிபுணர்களால் விளக்கப்பட்டுள்ளபடி, டை தேர்வுக்கான முதன்மை நிபந்தனைகள் JV Manufacturing Co. , பாகத்தின் சிக்கலான தன்மை, உற்பத்தி அளவு மற்றும் பொருள் பண்புகள் ஆகியவையாகும். குறைந்த அளவிலான உற்பத்திக்கான எளிய, தட்டையான பாகங்களை பிளாங்கிங் அல்லது கூட்டு டைகள் போன்ற ஒற்றை-நிலைய டைகளைப் பயன்படுத்தி செலவு குறைந்த வழியில் உற்பத்தி செய்யலாம். எனினும், பல வளைவுகள் மற்றும் அம்சங்களைக் கொண்ட சிக்கலான பாகத்தை லட்சக்கணக்கான அளவில் உற்பத்தி செய்ய வேண்டியிருந்தால், அதிக ஆரம்ப முதலீட்டை ஏற்றுக்கொண்டாலும், தேவையான வேகத்தையும் பாகத்திற்கான குறைந்த செலவையும் பெற முறைமையான டை (progressive die) தேர்வு செய்வது கிட்டத்தட்ட அவசியமாகிறது.

உற்பத்தி அளவு பெரும்பாலும் முடிவெடுக்கும் காரணியாக இருக்கிறது. முறைமையான அல்லது டிரான்ஸ்ஃபர் டையை வடிவமைப்பதற்கும் உருவாக்குவதற்கும் உள்ள அதிக ஆரம்ப செலவு பெரும் எண்ணிக்கையிலான பாகங்களுக்கு பரப்பப்படும்போது மட்டுமே நியாயப்படுத்த முடியும். சிறிய தொகுப்புகளுக்கு, ஒற்றை-நிலைய டைகளுடன் தொடர்புடைய நீண்ட சுழற்சி நேரங்களும் கையால் செய்யும் செயல்முறைகளும் பொருளாதார ரீதியாக சிறந்தவை. பொருளின் பண்புகளும் முக்கிய பங்கை வகிக்கின்றன. அதிக வலிமை கொண்ட எஃகு போன்ற கடினமான அல்லது தடிமனான பொருட்கள் அதிக உறுதியான, அழிவு எதிர்ப்பு கொண்ட டைகளை தேவைப்படுத்துகின்றன, இது கருவியின் வடிவமைப்பு மற்றும் செலவை பாதிக்கலாம்.

இந்த சிக்கலான முடிவுகளை நிர்வகிப்பதற்கு பெரும்பாலும் ஆழமான நிபுணத்துவம் தேவைப்படுகிறது. உதாரணமாக, BYD, Wu Ling Bingo, Leapmotor T03, ORA Lightning Cat போன்ற சிறப்பு உற்பத்தியாளர்கள் வேகமான முன்மாதிரி தயாரிப்பு முதல் தொகுப்பு உற்பத்தி வரை குறிப்பிட்ட பகுதிகளுக்கான தனிப்பயன் ஸ்டாம்பிங் டைக்களை வடிவமைக்கவும் உற்பத்தி செய்யவும் ஆட்டோமொபைல் வாடிக்கையாளர்களுடன் பணியாற்றுகின்றனர். Shaoyi (Ningbo) Metal Technology Co., Ltd. இறுதியில், இந்த காரணிகளின் முழுமையான பகுப்பாய்வு தேர்ந்தெடுக்கப்பட்ட டை தொழில்நுட்பம் திட்டத்தின் பொறியியல் தகுதிகளுடன் மட்டுமல்லாமல், வணிக நோக்கங்களுடனும் ஒத்திருப்பதை உறுதி செய்கிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. உலோக ஸ்டாம்பிங்கின் நான்கு முக்கிய வகைகள் என்ன?

பல குறிப்பிட்ட செயல்பாடுகள் இருந்தாலும், உலோக ஸ்டாம்பிங்கின் நான்கு மிகவும் பொதுவாக குறிப்பிடப்படும் வகைகள் புரோகிரஸிவ் டை ஸ்டாம்பிங், டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங், டீப் டிரான் ஸ்டாம்பிங் மற்றும் மல்டி-ஸ்லைடு ஸ்டாம்பிங் ஆகும். புரோகிரஸிவ் மற்றும் டிரான்ஸ்ஃபர் ஸ்டாம்பிங் அதிக தொகுப்பு உற்பத்திக்கான பல-நிலைய டைக்களை ஈடுபடுத்துகின்றன. டீப் டிராயிங் என்பது ஆழமான, உள்ளீடற்ற பாகங்களை உருவாக்க ஒரு வடிவமைத்தல் செயல்முறையாகும், மேலும் மல்டி-ஸ்லைடு ஸ்டாம்பிங் பல நகரும் ஸ்லைடுகளைப் பயன்படுத்தி பல்வேறு திசைகளிலிருந்து சிக்கலான பாகங்களை உருவாக்குகிறது.

2. டையின் வெவ்வேறு வடிவங்கள் என்ன?

உற்பத்தி சூழலில், ஒரு "டை" என்பது ஒரு அச்சு மூலம் பொருளை வெட்டவோ அல்லது வடிவமைக்கவோ பயன்படும் சிறப்பு கருவி ஆகும். முக்கிய வடிவங்களில் பொருளை வெட்டும் வெட்டும் டைகள் (எ.கா. பிளாங்கிங், பியர்சிங்) மற்றும் பொருளை வெட்டாமல் வடிவமைக்கும் வடிவமைக்கும் டைகள் (எ.கா. வளைத்தல், இழுத்தல், நாணயம்) ஆகியவை அடங்கும். இவை செயல்பாட்டு சிக்கலைப் பொறுத்து ஒற்றை-நிலையம், கலவை, முற்போக்கு மற்றும் இடமாற்று டைகளாக மேலும் வகைப்படுத்தப்படுகின்றன.

3. எத்தனை வகையான ஸ்டாம்பிங் உள்ளது?

ஸ்டாம்பிங் செயல்பாடுகளின் பல்வேறு குறிப்பிட்ட வகைகள் உள்ளன, அவை ஒவ்வொன்றும் குறிப்பிட்ட செயலுக்காக வடிவமைக்கப்பட்டுள்ளன. முக்கிய செயல்முறைகளில் பிளாங்கிங், பியர்சிங், வளைத்தல், இழுத்தல், வடிவமைத்தல், நாணயம் மற்றும் எம்பாஸிங் ஆகியவை அடங்கும். இந்த செயல்பாடுகளை பல்வேறு வழிகளில் பல்வேறு வகையான டைகளைப் பயன்படுத்தி (எளிய, கலவை, முற்போக்கு, முதலியன) இணைத்து உலோகப் பாகங்களின் எல்லையற்ற வகையை உருவாக்க முடியும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —