புரோகிரஸிவ் டை மிஸ்ஃபீடுகளை தீர்க்கும் முறை: 4 மூலக்காரணங்கள்

சுருக்கமாக

உடனடி கண்டறிதல் முன்னுரிமை: வழிகாட்டு பட்டைகள் அல்லது சென்சார்களை சரிசெய்வதற்கு முன், உங்கள் பைலட் ரிலீஸ் நேரம் -ஐ சரிபார்க்கவும். துறை தரவுகள் 90% க்கும் அதிகமான விளங்காத முன்னேறும் செதில் தவறான ஊட்டம் -கள் தவறான ஊட்டு ரிலீஸ் காலிப்ரேஷனிலிருந்து தோன்றுவதாக குறிப்பிடுகின்றன.

சிக்கல் தீர்க்கும் முறையானது இந்த முறையைப் பின்பற்ற வேண்டும்: முதலில், பைலட் பின்கள் ஸ்ட்ரிப்பில் நுழையும் போது ஊட்டு ரோல்கள் சரியாக திறக்கின்றனவா என்பதை உறுதிப்படுத்த, ப்ரெஸ்சை அங்குலமாக இயக்கவும். இரண்டாவதாக, ஊட்டு வரி உயரம் -ம் செதில் சீரமைப்பும் பிணைப்பை தடுக்க சரிபார்க்கவும். மூன்றாவதாக, சுருள் ஓர வளைவு (சீப்பு வளைவு). இறுதியாக, உடல் தடைகளைப் போன்றவற்றை ஆய்வு செய்யவும் ஸ்லக் இழுப்பு அல்லது கட்டிப்படிந்த சுக்கு. பைலட் வெளியீட்டு நேரத்தைச் சரிசெய்வதன் மூலம் பெரும்பாலான நிலைநிறுத்தும் பிழைகளை நீக்க முடியும்.

குறைபாட்டு கண்டறிதல் கட்டம் 1: பைலட் வெளியீட்டு நேரத்தின் முக்கியத்துவம்

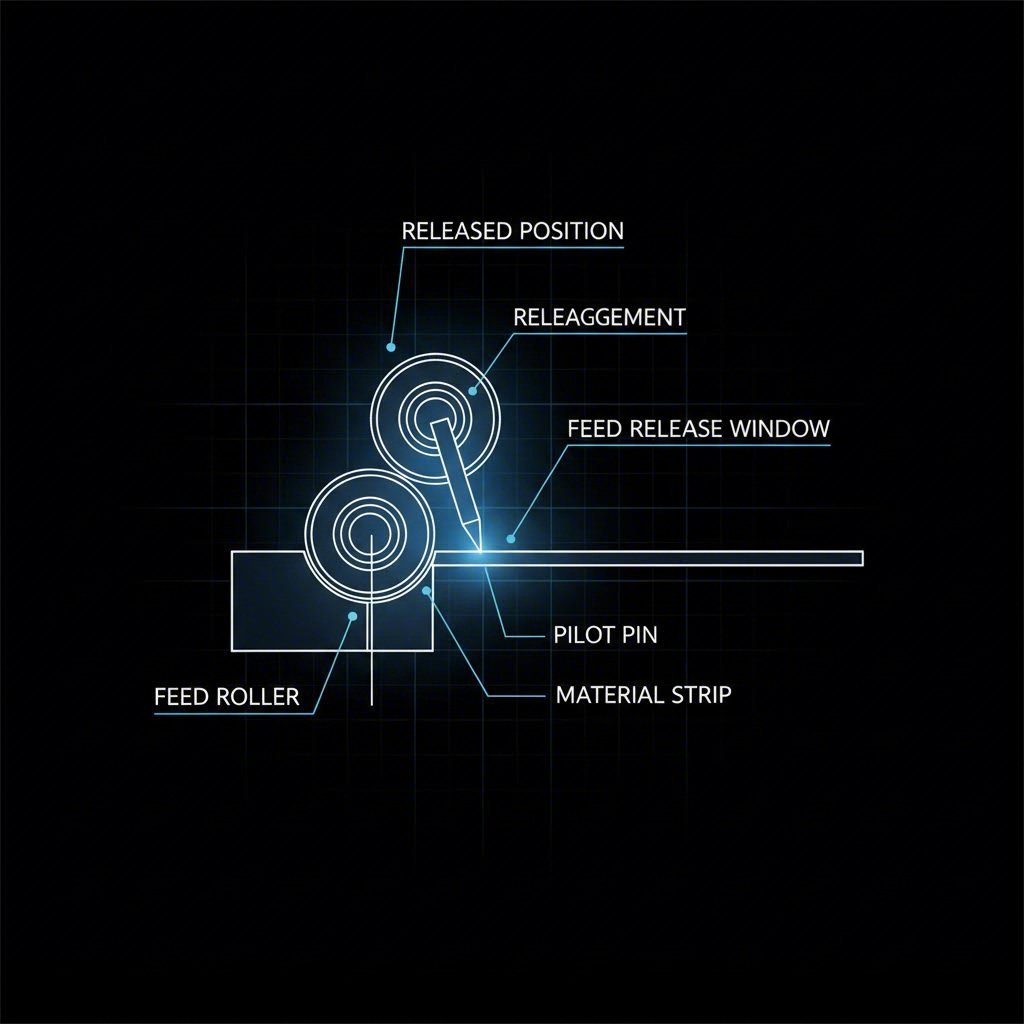

அச்சிடுதல் தோல்விகளின் தலைமை அமைப்பில், pilot release (அல்லது ஊட்ட வெளியீடு) இயந்திரம் மிகவும் அடிக்கடி காரணமாக இருக்கிறது. இயந்திர தர்க்கம் எளிமையானது, ஆனால் பொறுத்துக்கொள்ள முடியாதது: கம்பி ஊட்டி பொருளை ஒரு படிநிலையில் முன்னோக்கி நகர்த்துகிறது, ஆனால் குறுகிய சீரமைப்புக்கு உருவின் பைலட் குழல்களே பொறுப்பு. இந்த கைமாற்றம் பிழையின்றி நிகழ ஊட்டு ரோலர்கள் பட்டையை விடுவிக்க வேண்டும் சரியான கண நேரத்தில் பைலட் குழல்கள் பொருளுடன் இணைக்கப்படும் போது.

ஊட்டு ரோல்கள் மிக முன்கூட்டியே திறந்தால், எடுத்துச் செல்லும் வளையத்தின் (ஊட்டி மற்றும் குண்டு நடுவே உள்ள தளர்வான பொருள்) பைலட்கள் அதைப் பிடிக்கும் முன்பே தாவரத்தை இழுத்து நிலையை மாற்றுகிறது. இது பெரும்பாலும் மாறுபட்ட பிச் அல்லது குறுகிய ஊட்டுதலாக தோன்றுகிறது. மாறாக, ரோலர்கள் மிகத் தாமதமாக திறந்தால், கூம்பு வடிவ பைலட் குச்சிகள் அதை சீராக்க முயற்சிக்கும் போது தாவரம் இன்னும் கடினமாக பிடிக்கப்பட்டிருக்கும். ஊட்டியின் பிரேக் மற்றும் பைலட்டின் இருப்பிட விசை இடையே உள்ள இந்த சண்டை தாவரங்கள் மடிவதற்கும், பைலட் துளைகள் நீண்டுபோவதற்கும், பைலட் நுனிகள் உடைவதற்கும் காரணமாகிறது.

விடுவிப்பு புள்ளியை அமைக்கும் நடைமுறை:

- அழுத்தத்தை கீழ்நோக்கி அங்குலம் மெதுவாக பைலட் குச்சிகளின் குண்டு மூக்கு வடிவ நுனிகள் அதிரட்டு தாவரப் பொருளில் நுழையத் தொடங்கும் வரை.

- இந்த சரியான புள்ளியில், ஊட்டும் ரோலர்கள் விடுவிக்கப்பட வேண்டும் (திறக்க வேண்டும்).

- அழுத்தத்தை ஸ்ட்ரோக்கின் அடிப்பகுதி (180 பாகைகள்) வழியாகவும், திரும்பும் ஸ்ட்ரோக்கின் மேல்நோக்கியும் தொடரவும். உலை மூடி மற்றும் திறக்கும் போது தாவரம் சுதந்திரமாக மிதக்க அனுமதிக்க ரோலர்கள் இந்த முழு நேரமும் திறந்திருக்க வேண்டும்.

- பைலட்கள் முழுவதுமாக வெளியேறி, ஸ்ட்ரிப் மீண்டும் ஊட்டு வரிசையின் உயரத்திற்கு திரும்பிய பிறகே ரோலர்கள் ஸ்ட்ரிப்பை மீண்டும் பிடிக்க வேண்டும்.

"இலவச மிதப்பு" என்ற இந்த இடைவெளி மாற்றம் செய்ய முடியாதது. அதிக உயர்வுள்ள (ஆழமாக இழுக்கப்பட்ட பாகங்களை உருவாக்குவது போன்ற) டைகளுக்கு, லிஃப்டர் பார்களின் செங்குத்தான பயணத்தை கணக்கில் கொள்ளும் வகையில் நேரம் இருக்க வேண்டும். ஸ்ட்ரிப் இன்னும் உயர்வாக இருக்கும் போதே ரோலர்கள் பிடித்தால், ஸ்ட்ரிப் ஊட்டு வரிசைக்கு கீழே வரும்போது பின்னோக்கி இழுக்கப்படும், அடுத்த ஓட்டத்தில் ஊட்டுதல் தவறாக இருப்பதை உறுதிசெய்யும்.

குறிப்பாய்வு கட்டம் 2: ஊட்டு வரிசை உயரம் மற்றும் டை சீரமைப்பு

நேரம் சரிபார்க்கப்பட்ட பிறகு, அடுத்து பிரித்தறியப்பட வேண்டிய மாறி ஊட்டுதலின் வடிவவியல் ஆகும். டை அமைத்தலின் ஒரு அடிப்படை விதி என்னவென்றால், பொருள் டை முகத்திற்கு இணையாக கருவியில் நுழைய வேண்டும். அது ஊட்டு வரி உயரம் தவறாக அமைக்கப்பட்டால்—அங்குலத்தில் ஒரு பின்னத்தால் கூட—தள்ளும் விசைக்கு ஒரு கோண திசையை அறிமுகப்படுத்துகிறது. மென்மையாக நழுவுவதற்கு பதிலாக, ஸ்ட்ரிப் வழிகாட்டிகளில் கீழே அல்லது மேலே இயக்கப்படுகிறது, இது உராய்வையும், வளைதலையும், இறுதியில் பிணைப்பையும் ஏற்படுத்துகிறது.

ஃபீட் டேபிள் சீரமைப்பு பட்டியல்:

- செங்குத்து உயரம்: ஃபீடரிலிருந்து வெளியேறும் ஸ்ட்ரிப்பின் அடிப்பகுதி, டையின் ஃபீட் மட்டத்திற்கு (லிஃப்டர்கள் அல்லது உழிஞ்சு பிளேட்டுகளின் மேல் பகுதி) சரியாக ஒத்துப்போக வேண்டும்.

- இணைப்பு: ஃபீடரின் மைய அச்சு, டையின் மைய அச்சுக்கு சரியாக இணையாக இருக்க வேண்டும். சீரமைப்பு தவறு பைலட் பின்களில் பக்கவாட்டு சுமையை ஏற்படுத்தி, அவை வளைய அல்லது விரைவில் உழிஞ்சு போக காரணமாகும்.

- டை கீயிங்: டையை சீரமைக்க கிளாம்புகளை மட்டும் நம்ப வேண்டாம். டூல், பிரஸ் படுக்கை மற்றும் ஃபீடருக்கு கணித ரீதியாக இணையாக இருப்பதை உறுதி செய்ய டை கீகள் ஆதரவு தகட்டு இடுக்குகளில் துல்லியமாக இயந்திரம் செய்யப்பட்டவை.

ஆழமான வரைதல் செயல்முறைகளில் பயன்படுத்தும் போது, சவால் அதிகரிக்கிறது. தகட்டை அச்சு முகத்திலிருந்து உயர்த்தி முன்னேற்றும்போது, நிலையான ஊட்டி மற்றும் உயர்த்தப்பட்ட தகடு ஆகியவற்றிற்கு இடையே உள்ள கோணம் மாறுகிறது. ஊட்டி அச்சை விட மிக அருகில் இருந்தால், இந்த கோணம் மிகவும் செங்குத்தாகி, பொருளை மடிக்கச் செய்கிறது. ஊட்டி மற்றும் அச்சுக்கு இடையே உள்ள தூரத்தை அதிகரிப்பது அல்லது உயரத்தை சரிசெய்யக்கூடிய ஊட்டு மேசையைப் பயன்படுத்துவது, இந்த கோண அழுத்தத்தைக் குறைத்து, தகடு உயர்த்திகளில் சிக்காமல் தடுக்க உதவும்.

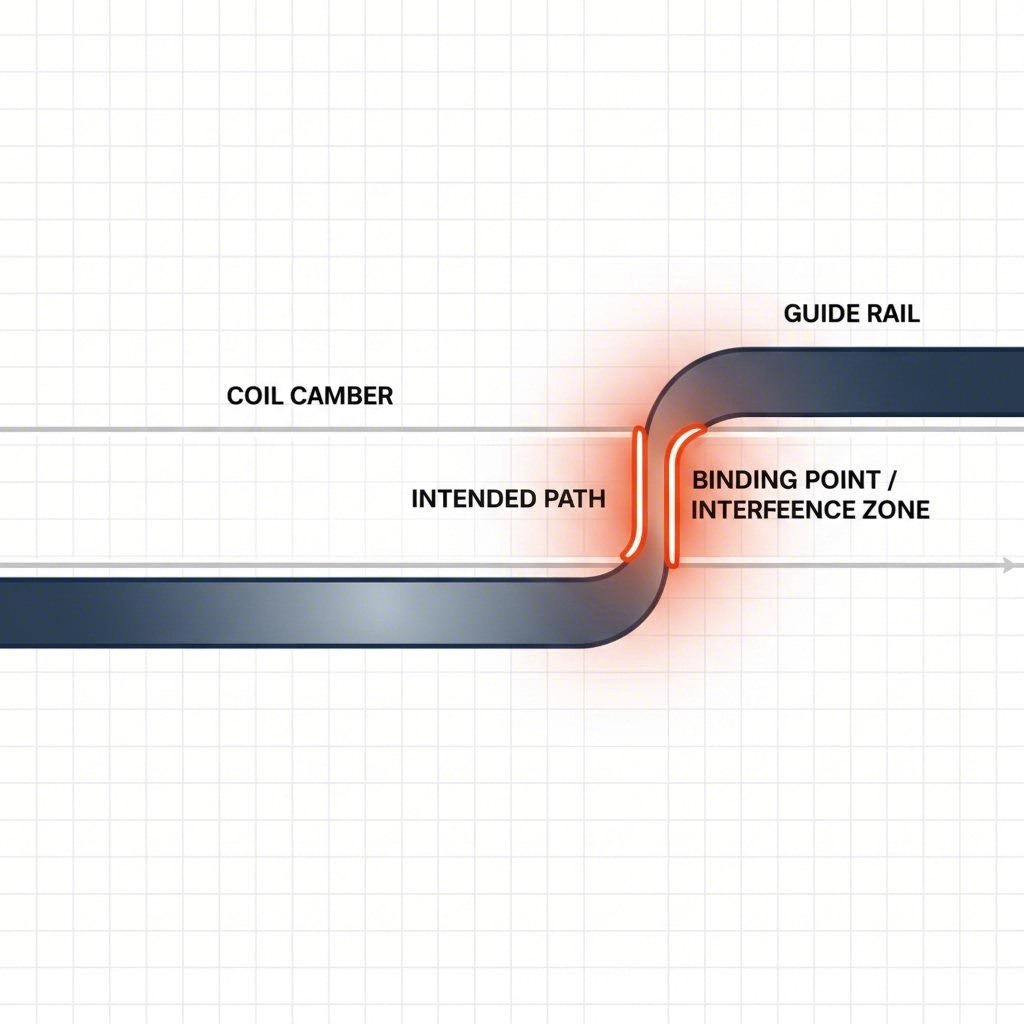

குறிப்பாய்வு கட்டம் 3: பொருள் & தகடு சிக்கல்கள் (ஓர வளைவு & தாங்கி)

சில நேரங்களில் கருவி மற்றும் ஊட்டி சரியாக இருந்தாலும், முதல் பொருள் தரத்திற்கு ஏற்ப இல்லாமல் இருக்கலாம். சுருள் ஓர வளைவு , பெரும்பாலும் "சிக்கில் பெண்ட்" என்று அழைக்கப்படுகிறது, இது ஸ்லிட்டிங் செயல்முறையால் சுருள் பொருளின் ஓரத்தில் ஏற்படும் வளைவைக் குறிக்கிறது. ஓர வளைவுடன் கூடிய தகடு கடினமான, இணையான வழிகாட்டி பட்டைகளின் வழியாக தள்ளப்படும்போது, அது ஒரு கூரைப் போல செயல்படுகிறது. இறுதியில், வளைவு தகட்டை ஒரு பக்க பட்டையில் சிக்க வைத்து, முன் நிலை நிறுத்தத்தை அடைய தடுக்கிறது.

பொதுவான தவறு ஸ்டாக் வழிகாட்டிகளை மிகவும் இறுக்கமாக அமைப்பதாகும். ஆபரேட்டர்கள் அடிக்கடி தடியை நேராக்க "வலியுறுத்த" வழிகாட்டிகளை இறுக்குகிறார்கள். எனினும், வழிகாட்டு ரெயில்கள் தடியை பைலட் பின்களின் பிடிப்பு வரம்புக்குள் கொண்டுவர மட்டுமே நோக்கம் கொண்டவை. இவை கேம்பரைச் சரிசெய்ய முடியாது. நீங்கள் பிணைப்பைக் காண்கிறீர்கள் என்றால், பைலட்கள் இறுதி பதிவு செயலைச் செய்ய அனுமதிக்க நுழைவு வழிகாட்டிகளை சற்று தளர்த்தவும். கேம்பர் கடுமையாக இருந்தால் (ASTM தரநிலைகளுக்கு வெளியே), அதன் மூலக் காரணம் நேராக்கி அமைப்புகள் அல்லது ஸ்லிட்டிங் விற்பனையாளரிடம் உள்ளது, டையில் அல்ல.

கேரியர் தடி நேர்மை: முற்போக்கான டைகளில், கேரியர் வலை என்பது பாகங்களை கொண்டுசெல்லும் எலும்புக்கூடாகும். கேரியர் மிகவும் பலவீனமாக அல்லது குறுகலாக வடிவமைக்கப்பட்டிருந்தால், ஃபீடரின் தள்ளு விசை தடியை வளையச் செய்யும், குறிப்பாக தடி எதிர்ப்பைச் சந்திக்கும்போது. ஃபீட் விசை பொருள் தடியின் தூண் வலிமையை விஞ்சுவதைக் குறிக்கும் கிரிம்பிங் அல்லது அக்கார்டியன்-போன்ற சேதத்திற்காக கேரியரை ஆய்வு செய்யவும்.

குறிப்பிட்டு ஆய்வு செய்தல் கட்டம் 4: தடைகள் மற்றும் இயந்திர இடையீடுகள்

கருவிக்குள் உள்ள இயற்பியல் தடைகள் தவறான ஊட்டுதலின் இறுதி வகையைச் சேர்ந்தவை. ஸ்லக் இழுப்பு ஒரு துளையிடப்பட்ட துண்டு குத்துக்கோல் முகத்தில் ஒட்டிக்கொண்டு, குழியிலிருந்து மீண்டும் மேலே இழுக்கப்படும் இடத்தில் இது ஒரு பிரபலமான குற்றமாக உள்ளது. இந்தத் துண்டு தட்டின் மேற்பரப்பில் விழுந்தால், பொருள் முன்னேற தடைபடும் அல்லது இரட்டை-உலோக மோதலை உருவாக்கும்.

பொதுவான தடை காரணிகள்:

- காந்தத்தன்மை: கருவி எஃகில் உள்ள மீதமுள்ள காந்தத்தன்மை துண்டுகள் அல்லது துகள்களை பிடித்து வைக்கும். காந்தமில்லா நிலைக்கு குழி அமைப்பை மாற்றுவது ஒரு சாதாரண பராமரிப்பு படியாகும்.

- சுத்தியல் பொருளின் பாகுத்தன்மை: அதிக பாகுத்தன்மை கொண்ட (அதிக பசைத்தன்மை) எண்ணெய் சுருக்கும் விளைவை உருவாக்கி, துண்டுகள் குத்துக்கோலில் ஒட்டிக்கொள்ள காரணமாகும். மாறாக, மிகவும் மெல்லிய எண்ணெய் பைலட் குச்சிகளை உராய்விலிருந்து பாதுகாக்காது.

- பர்ஸ்: கேரியர் தட்டில் உள்ள பெரிய பர்ர் ஒரு லிஃப்டர் அல்லது வழிகாட்டும் பட்டையில் மாட்டிக்கொண்டு, ஊட்டத்தை உடனடியாக நிறுத்தும்.

அதிக அளவிலான உற்பத்தி பொருள் ஒருமைப்பாடு அல்லது கருவியின் அழிவு போன்ற நாள்பட்ட சிக்கல்களை எதிர்கொள்ளும்போது, உற்பத்தி மூலோபாயத்திற்கு மீண்டும் திரும்புவதே தீர்வாக இருக்கும். IATF 16949 இணங்குதலை தேவைப்படுத்தும் ஆட்டோமொபைல் பாகங்களுக்கு, Shaoyi Metal Technology போன்ற நிபுணருடன் இணைந்து செயல்படுவது முன்மாதிரி உருவாக்கம் மற்றும் தொடர் உற்பத்தி இடையே உள்ள இடைவெளியை நிரப்ப உதவும். 600 டன் வரை பிரஸ் டனேஜ்களை கையாளவும், துல்லியமான கட்டுப்பாட்டு கைகள் அல்லது துணை கட்டமைப்புகளை மேலாண்மை செய்யவும் அவர்களுக்கு உள்ள திறன், பொருள் கையாளுதல் மற்றும் சாய் பராமரிப்பு போன்ற அடிப்படை செயல்முறை மாறிகள் நிலையற்ற நிலைக்கு முன்பே அவற்றை நிலைநிறுத்த உதவும்.

இறுதியாக, தவறான ஊட்டுதல் என்பது நோய் அல்ல, அதன் அறிகுறி மட்டுமே. நேரம், சீரமைப்பு, பொருளின் நேராக்கம் மற்றும் உடல் இடைவெளி ஆகியவற்றை முறையாகச் சரிபார்ப்பதன் மூலம், ஸ்ட்ரிப்பை முன்னோக்கி நகர்த்த தடையாக உள்ள இயந்திர உண்மையை அடையாளம் காணலாம்.

அடிக்கடி கேட்கப்படும் கேள்விகள்: படிப்படியான சாய் சிக்கல் தீர்வு

1. எனது பைலட் வெளியீடு தாமதமாக உள்ளதா என்பதை எவ்வாறு தெரிந்துகொள்வது?

பைலட் வெளியீடு மிகவும் தாமதமாக அமைக்கப்பட்டிருந்தால், பெரும்பாலும் நீண்ட பைலட் துளைகளைக் காண்பீர்கள் ஸ்டிரிப்பில் இது நிகழ்கிறது. இந்த பைலட் பின் துளையின் ஓரத்தில் தேய்வதாலும், பீடர் பொருளை இறுக்கமாகப் பிடித்துக்கொண்டிருப்பதாலும் இது ஏற்படுகிறது. ஸ்டிரிப் சரியான இடத்தில் வைக்கப்படும்போது "சாட்டென்று ஒலி" எழுவதைக் கேட்கலாம், அல்லது பைலட் முனைகளில் முன்கூட்டியே அழிவு ஏற்பட்டிருப்பதைக் காணலாம்.

2. சரியான ஃபீட் லைன் உயரம் என்ன?

ஸ்டிரிப் உயர்த்திகளின் அல்லது டை முகத்தின் அளவுக்கு (கருவியின் வடிவமைப்பைப் பொறுத்து) சரியாக கிடைமட்டமாக நுழையும்படி ஃபீட் லைன் உயரம் அமைக்கப்பட வேண்டும். ஸ்டிரிப் நுழையும்போது வழிகாட்டும் ரெயில்களின் அடிப்பகுதி அல்லது மேல் பகுதியைத் தொடாமல் இருக்க வேண்டும் என்பது ஒரு நல்ல விதிமுறை. இது செங்குத்து இடைவெளியின் மையத்தில் "மிதப்பது" போல இருக்க வேண்டும்.

3. தவறான ஃபீட்டை சரிசெய்ய பைலட் அழுத்தத்தை அதிகரிக்க முடியுமா?

இல்லை. பைலட்கள் அல்லது லிப்டர்களில் ஸ்பிரிங் அழுத்தத்தை அதிகரிப்பது ஒரு தவறான ஊட்டுதலைச் சரிசெய்வதில்லை, மேலும் பெரும்பாலும் உண்மையான காரணத்தை மறைக்கிறது. ஸ்ட்ரிப் சரியாக அமைக்கப்படவில்லை என்றால், பிரச்சினை கிட்டத்தட்ட எப்போதும் நேரம் (விடுவிப்பு) அல்லது வடிவவியல் (பிணைப்பு) ஆகும். அழுத்தத்தை அதிகரிப்பது பைலட்கள் ஸ்ட்ரிப்பின் வழியாக துளையிடுவதை அல்லது கேரியர் வலையை வளையச் செய்வதை ஏற்படுத்தும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —