ஆட்டோமொபைல் பாகங்களுக்கான அழுத்து டன்னேஜை கணக்கிடுதல்: பொறியியல் வழிகாட்டி

சுருக்கமாக

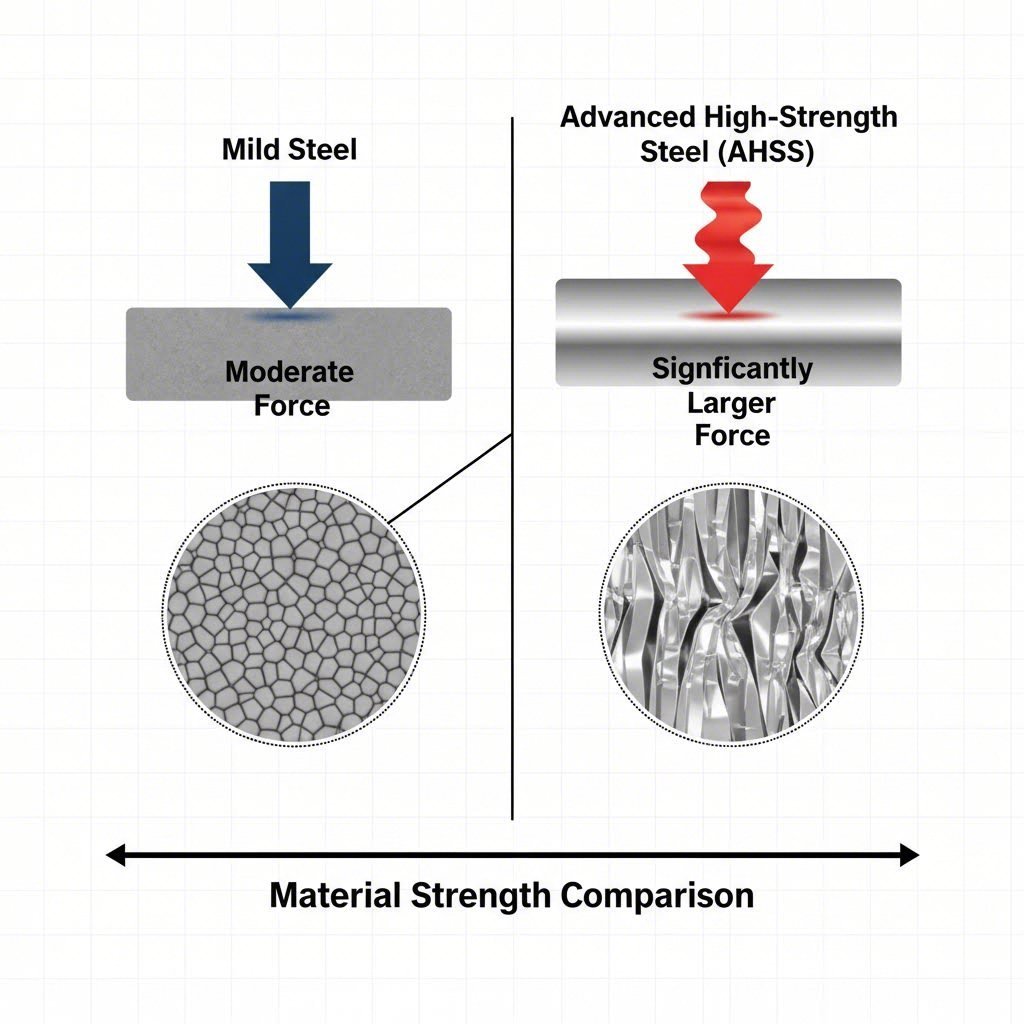

துல்லியமாக ஆட்டோமொபைல் பாகங்களுக்கான பிரஸ் டன்னேஜைக் கணக்கிடுதல் உலோக ஸ்டாம்பிங் மற்றும் இன்ஜெக்ஷன் மோல்டிங் ஆகியவற்றிற்கு தனித்துவமான அணுகுமுறைகளை தேவைப்படுத்துகிறது, நவீன பொருட்களுக்கு ஒரு முக்கிய எச்சரிக்கையுடன். உலோக ஸ்டாம்பிங்கிற்கு, அடிப்படை சூத்திரம் டன்னேஜ் = சுற்றளவு × தடிமன் × சியர் ஸ்ட்ரெங்த் . ஆனால், மேம்பட்ட அதிக வலிமை உள்ள ஸ்டீல் (AHSS) உடன் சாதாரண கணக்கீடுகள் ஆபத்தான முறையில் தோல்வியடைகின்றன, அங்கு அதிக இழுவிசை வலிமை மற்றும் வேலை கடினமடைதல் மென்மையான ஸ்டீலை விட 3–5 மடங்கு அதிக விசையை தேவைப்படுத்தும்.

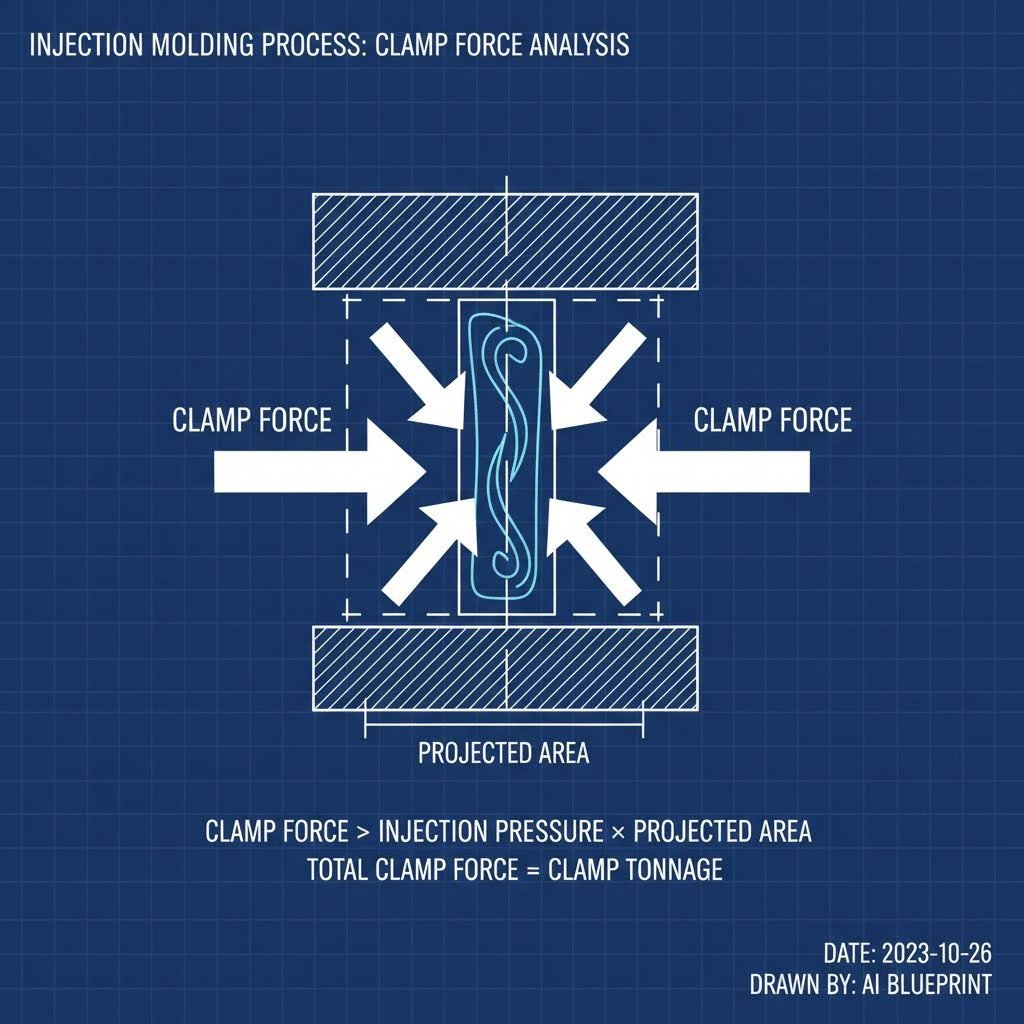

இன்ஜெக்ஷன் மோல்டிங் பயன்பாடுகளுக்கு, முதன்மை சூத்திரம் கிளாம்ப் பலம் = திட்டமிடப்பட்ட பரப்பு × கிளாம்ப் காரணி (சுவர் தடிமனைப் பொறுத்து பொதுவாக 2–5 டன்/அங்குல²). உச்ச டன்னேஜை மட்டுமல்லாமல், ஆழமான இழுப்பு செயல்பாடுகளின் போது நிறுத்தமின்றி இயங்குவதை தடுக்க பிரஸின் ஆற்றல் திறன் (ஃபிளைவீல் ஆற்றல்) ஐயும் பொறியியல் குழுக்கள் சரிபார்க்க வேண்டும். இறுதி டை வடிவமைப்புகளை உறுதிப்படுத்துவதற்கு முன் கணக்கீடுகளை Finite Element Analysis (FEA) உடன் எப்போதும் சரிபார்க்கவும்.

AHSS பாரம்பரிய மாற்றம்: பழைய சூத்திரங்கள் ஏன் தோல்வியடைகின்றன

ஆட்டோமொபைல் துறையில், மிதமான எஃகிலிருந்து மேம்பட்ட அதிக வலிமை கொண்ட எஃகு (AHSS) என்பதற்கு மாற்றம் 1980களின் "விதிமுறை" கணக்கீடுகளை பழமையாக்கியுள்ளது. பாரம்பரிய விதிகள் (நீளம் × தடிமன் × மாறிலி) பொதுவான பிராக்கெட்டுகளுக்கு பொருந்தினாலும், B-தூண்கள் அல்லது சேசிஸ் வலுப்படுத்துதல் போன்ற நவீன ஆட்டோமொபைல் கட்டமைப்பு பாகங்களுக்கு கடுமையான பாதுகாப்பு அபாயங்களை ஏற்படுத்துகின்றன.

இரட்டை நிலை (DP) மற்றும் 3வது தலைமுறை எஃகு போன்ற AHSS தரங்கள் இப்போது 1180 MPa ஐ விட அதிகமான இழுவிசை வலிமையை தொடர்ந்து எட்டுகின்றன. இது பொருளை அறுக்க அல்லது உருவாக்க தேவையான விசை நேரியலாக அளவில் மாறாத ஒரு "பெருக்கி விளைவை" அறிமுகப்படுத்துகிறது. AHSS வழிகாட்டுதல்கள் பாரம்பரிய முன்னறிவிப்புகள் தேவையான டன் அளவை குறைத்து மதிப்பிடுவதாகவும், பிரஸ் நிறுத்தங்கள் அல்லது பேரழிவு குழு சேதத்திற்கு வழிவகுக்கும் என்று எச்சரிக்கின்றன.

மேலும், பொறியாளர்கள் கணக்கில் எடுத்துக்கொள்ள வேண்டும் வேலை கடினத்தன்மை . மென்பால் எஃகு போன்று ஒப்பீட்டளவில் ஸ்திரமான நடத்தையை பராமரிக்காமல், AHSS அது வடிவமைக்கப்படும்போது மிகவும் வலுவூட்டப்படுகிறது. 980 MPa விடுப்பு வலிமையுடன் தொடங்கும் ஒரு பொருள் வடிவமைப்பு செயல்முறையின் போது 100 MPa-க்கும் மேல் உயர வாய்ப்புண்டு. எனவே, பொருளின் ஆரம்ப பண்புகளை மட்டும் அடிப்படையாகக் கொண்டு தேர்ந்தெடுக்கப்பட்ட ஒரு பதட்டம், அதன் பெயரிடப்பட்ட உச்ச டன் போதுமானதாக இருந்தாலும், ஸ்ட்ரோக்கை முழுமையாக முடிக்க தேவையான ஆற்றல் வளைவரையை அடிக்கடி இழக்கும்.

பகுதி 1: உலோக ஸ்டாம்பிங் டன் கணக்கீடுகள்

அமைப்பு சார்ந்த ஆட்டோமொபைல் பாகங்களுக்கு, சரியான டன் கணக்கீடு வெட்டுதல் மற்றும் இழுவிசை தோல்வியின் இயற்பியலில் தொடங்குகிறது. இந்த செயல்முறை வெட்டுதல் (பிளாங்கிங்/பியர்சிங்) அல்லது வடிவமைத்தல் (டிராயிங்/பெண்டிங்) என்பதைப் பொறுத்து கணக்கீடு மாறுபடுகிறது.

அடிப்படை சூத்திரம்: பிளாங்கிங் மற்றும் பியர்சிங்

தகடு உலோகத்தை வெட்டுவதற்கு தேவையான விசையைக் கணக்கிடுவதற்கான அடிப்படை சூத்திரம்:

T = L × t × Ss

- T = டன் (தேவையான விசை)

- L = வெட்டின் மொத்த நீளம் (சுற்றளவு)

- t = பொருள் தடிமன்

- Ss = பொருளின் வெட்டு வலிமை

முக்கியமான பொருள் சரிசெய்தல்: தரமான மிதமான எஃகுக்கு, வெட்டும் வலிமையானது பெரும்பாலும் இழுவிசை வலிமையின் 80% ஆக மதிப்பிடப்படுகிறது. எனினும், அதிக வலிமை கொண்ட ஆட்டோமொபைல் உலோகக் கலவைகளுக்கு, உற்பத்தி சான்றிதழை நீங்கள் கலந்தாலோசிக்க வேண்டும். இங்கு ஒரு பொதுவான மாறிலியைப் பயன்படுத்துவது அழுத்தங்களை குறைவாக மதிப்பிடுவதற்கு மிகவும் பொதுவான காரணமாகும்.

வெளியீடு மற்றும் பாதுகாப்பிற்கான சரிசெய்தல்

வெட்டும் விசை என்பது சமன்பாட்டின் ஒரு பகுதி மட்டுமே. நீங்கள் வெளியீட்டு விசை — பின்தள்ளல் காரணமாக பொருள் இறுக்கமாகப் பிடித்துக் கொள்வதால், பஞ்ச்-ஐ பொருளிலிருந்து வெளியே எடுப்பதற்கு தேவையான விசை. AHSS-க்கு, வெளியீட்டு விசை வெட்டும் விசையின் 20% வரை அடையலாம். எனவே, மொத்தமாக தேவையான டன் அளவு ($T_{total}$) பொதுவாக கீழ்க்காணுமாறு கணக்கிடப்பட வேண்டும்:

$T_{total} = T_{cutting} \times 1.20$ (பாதுகாப்பு மற்றும் வெளியீட்டு காரணி)

உற்பத்தியில் நடைமுறை பயன்பாடு

கோட்பாட்டு கணக்கீட்டிலிருந்து உடல் உற்பத்திக்கு செல்லும்போது, உபகரணத்தின் திறன் வரம்பூட்டும் காரணியாக மாறுகிறது. விரைவான முன்மாதிரி தயாரிப்பிலிருந்து தொடங்கி தொடர் உற்பத்திக்கு செல்லும் தயாரிப்பாளர்களுக்கு, பல்வேறு அழுத்தி திறன்களைக் கொண்ட பங்காளியைத் தேர்ந்தெடுப்பது முக்கியமானது. இதுபோன்ற நிறுவனங்கள் Shaoyi Metal Technology ஆட்டோமொபைல் கன்ட்ரோல் ஆர்ம்ஸ் மற்றும் சப்ஃபிரேம்களின் அதிக பலத்த தேவைகளைப் பூர்த்தி செய்ய 600 டன் வரை பயன்படுத்தி, IATF 16949 சான்றளிக்கப்பட்ட செயல்பாட்டுடன் கோட்பாட்டு கணக்கீடுகள் ஒத்திருப்பதை உறுதி செய்கின்றன.

பாகம் 2: இன்ஜெக்ஷன் மோல்டிங் கிளாம்ப் டன்னேஜ்

மெட்டல் ஸ்டாம்பிங் சாசிஸ் விவாதத்தை ஆக்கிரமிக்கிறது என்றாலும், "ஆட்டோமொபைல் பாகங்களின்" குறிப்பிடத்தக்க பகுதி இன்ஜெக்ஷன் மோல்டிங் மூலம் உற்பத்தி செய்யப்படும் உள்துறை மற்றும் அழகியல் பாகங்களைக் குறிக்கிறது. இங்கு, முக்கியமான அளவீடு கிளாம்ப் டன்னேஜ்—மோல்டை இன்ஜெக்ஷன் அழுத்தத்திற்கு எதிராக மூடிய நிலையில் வைத்திருக்க தேவையான விசை.

ப்ராஜெக்டட் ஏரியா சூத்திரம்

கிளாம்ப் பலத்தை மதிப்பிடுவதற்கான தொழில்துறை ஸ்தான சூத்திரம்:

F = A × CF

- F = கிளாம்ப் பலம் (டன்களில்)

- A = மொத்த ப்ராஜெக்டட் ஏரியா (ரன்னர்கள் உட்பட)

- CF = கிளாம்ப் காரணி (சதுர அங்குலம்/செ.மீக்கு டன்கள்)

ஆட்டோமொபைல் குறிப்பிட்டவை: மெல்லிய சுவர்கள் மற்றும் அதிக ஓட்டம்

தரநிலை நுகர்வோர் பிளாஸ்டிக்குகள் 2–3 டன் கிராம்ப் காரணியை சதுர அங்குலத்திற்குப் பயன்படுத்தலாம். எனினும், பம்பர்கள் அல்லது மெல்லிய-சுவர் கருவி பலகைகள் போன்ற ஆட்டோமொபைல் பாகங்கள் பொருள் உறைந்துபோவதற்கு முன் குழியை நிரப்ப உயர் செலுத்துதல் அழுத்தங்களை தேவைப்படுகின்றன. RJG Inc. இந்த கடினமான பயன்பாடுகளுக்கு, கிராம்ப் காரணி பெரும்பாலும் 3–5 டன் சதுர அங்குலத்திற்கு என அதிகரிக்கப்பட வேண்டும் என்று குறிப்பிடுகிறது. மேலும், ஃபிளாஷ் தடுக்க பாதுகாப்பு அங்குலம் 10% சேர்க்கப்பட வேண்டும்; அது அழுத்தம் அதன் முழு எல்லையில் இல்லாமல் ஒரு நிலையான இடைவெளியில் செயல்படுவதை உறுதி செய்கிறது.

மேம்பட்ட அளவீடு: ஆற்றல் மற்றும் உச்ச டன்னேஜ்

ஆட்டோமொபைல் அழுத்த தேர்வில் ஒரு பொதுவான தவறு டன்னேஜ் ரேட்டிங் உடன் ஆற்றல் திறன் ஐ குழப்புவதாகும். 500 டன் அழுத்தம் ஸ்ட்ரோக்கின் மிக அடிப்பகுதிக்கு அருகில் மட்டுமே (பாடம் டெட் சென்டர்) 500 டன் விசையை வழங்க முடியும். உங்கள் ஆட்டோமொபைல் பாகத்திற்கு ஆழமான இழுப்பு தேவைப்பட்டால் (எ.கா., 4 அங்குல ஆழமான எண்ணெய் பான்), அது அடிப்பகுதிக்கு மேலே பல அங்குலங்களில் இருந்து உருவாக்கப்பட ஆரம்பிக்கிறது.

இந்த உயரத்தில், பத்திரிகையின் இயந்திர நன்மை குறைவாக உள்ளது, மற்றும் கிடைக்கும் டன் அளவு கணிசமாக "குறைக்கப்பட்டுள்ளது". மேலும் முக்கியமான விஷயம் என்னவென்றால், ஆழமான வரைதல் மிதவை வண்டியில் இருந்து பெரும் அளவு ஆற்றலை நுகர்கிறது. உலோகத்தை நகர்த்த தேவையான ஆற்றல் பறக்கும் சக்கரத்தின் சேமிக்கப்பட்ட இயக்க ஆற்றலை விட அதிகமாக இருந்தால், அதன் டன்ஜேஜ் மதிப்பீடு எதுவாக இருந்தாலும், பத்திரிகை நிறுத்தப்படும். தயாரிப்பாளர் "டொனாஜ் வளைவை" புறக்கணிப்பது வாகன முத்திரையில் மோட்டார் சோர்வு மற்றும் இணைப்பு செயலிழப்புகளுக்கு முக்கிய காரணமாகும்.

மாற்று டொன் அளவு ஆபத்து

உயர் இழுவிசை வெளியாக்க செயல்பாடுகள் பொருள் உடைந்து போகும் போது உடனடியாக மகத்தான ஆற்றலை வெளியிடுகின்றன. இது "பிறகு டோனேஜ்" (அல்லது ஸ்னாப்-தொடர்ந்து) உருவாக்குகிறது, இது அச்சு கட்டமைப்பிற்குள் அதிர்ச்சி அலைகளை அனுப்புகிறது. சாதாரண அச்சுப்பொறிகள் சுமார் 10% திறன் கொண்ட எதிர் சுமைகளை பொறுத்துக்கொள்ளும் போது, AHSS வெட்டுதல் 20% ஐ விட அதிகமான எதிர் சுமைகளை உருவாக்க முடியும். இந்த தொடர்ச்சியான அதிர்ச்சி சோர்வு பிரஸ் பிரேம்களை விரிசல் செய்கிறது மற்றும் உணர்திறன் மின்னணுவியல் அழிக்கப்படுகிறது. இந்த அபாயத்தை குறைக்க ஹைட்ராலிக் டம்பர்கள் அல்லது சிறப்பு சர்வோ பிரஸ்கள் பெரும்பாலும் தேவைப்படுகின்றன.

உருவகப்படுத்துதலின் பங்கு (AutoForm/FEA)

வேலை கடினப்படுத்துதல், உராய்வு குணகங்கள் மற்றும் சிக்கலான வடிவியல் ஆகியவற்றின் மாறிகள் கொடுக்கப்பட்டால், கை கணக்கீடுகள் இறுதி விவரக்குறிப்புகளாக அல்ல, மதிப்பீடுகளாக கருதப்பட வேண்டும். முன்னணி ஆட்டோமொபைல் சப்ளையர்கள் இப்போது இறுதி பத்திரிகைத் தேர்வில் ஆட்டோஃபார்ம் போன்ற இறுதி உறுப்பு பகுப்பாய்வு (FEA) மென்பொருளைப் பயன்படுத்துவதை கட்டாயப்படுத்துகின்றனர்.

உருவகப்படுத்துதல் என்பது சூத்திரங்கள் தவறவிட்ட நுண்ணறிவுகளை வழங்குகிறது, அதாவதுஃ

- செயலில் உள்ள பிணைப்பு சக்திகள்ஃ வரைதல் போது தாளில் இடத்தில் வைத்திருக்க தேவையான மாறி சக்தி.

- உள்ளூர் கடினப்படுத்தும் வரைபடங்கள்ஃ உருவகப்படுத்துதல் போது பொருள் விளைச்சல் வலிமை கூர்மைகள் எங்கு சரியாக காட்சிப்படுத்துகிறது.

- மோதல் பரிணாமம்: எப்படி மசகுப்பொருள் உடைவு நடுநிலை ஸ்ட்ரோக் டன் தேவைகளை பாதிக்கிறது.

இதன்படி முத்திரை சிமுலேஷன் , செயல்முறையை டிஜிட்டல் முறையில் சரிபார்த்தல், உடல் சோதனைகளின் போது "டீ-பிராஷ்"களின் அதிகப்படியான செலவைத் தடுக்கிறது. மேற்கோள் குறிப்பு நோக்கங்களுக்காக, எப்போதும் பொருள் தொகுப்பு மாறுபாடுகளை கணக்கில் எடுத்துக்கொள்ள சிமிட்டல் முடிவுகளின் மேல் எல்லையைப் பயன்படுத்தவும்.

டன் கணக்கீட்டில் பொறியியல் நேர்மை

வாகனப் பாகங்களுக்கான பிரஸ் டோன்ஜை கணக்கிடுவதில் பிழைக்கான சாத்தியம் காணாமல் போய்விட்டது. உயர் வலிமை கொண்ட உலோகக் கலவைகள் அறிமுகப்படுத்தப்பட்டதன் மூலம், ஒரு பத்திரிகையின் அளவைக் குறைப்பது இனி ஒரு சிறிய செயல்திறன் சிக்கலாக இருக்காது, அது இயந்திரங்கள் மற்றும் பாதுகாப்புக்கு பேரழிவு தரும் அபாயத்தை ஏற்படுத்துகிறது. பொறியியலாளர்கள் நிலையான சூத்திரங்களைத் தாண்டி, பொருள் நடத்தை, ஆற்றல் வளைவுகள் மற்றும் உருவகப்படுத்துதல் தரவுகளின் மாறும் புரிதலுக்கு செல்ல வேண்டும்.

உச்ச சுமை மற்றும் ஆற்றல் திறன் ஆகியவற்றுக்கு இடையில் கடுமையான வேறுபாட்டைக் கொண்டு, முடிவுகளை FEA உடன் சரிபார்த்து, உற்பத்தியாளர்கள் தங்கள் சொத்துக்களைப் பாதுகாக்கலாம் மற்றும் குறைபாடு இல்லாத கூறுகளை வழங்குவதை உறுதி செய்யலாம். இந்த உயர் பங்கு சூழலில், துல்லியம் என்பது வெறும் இலக்கு அல்ல; அது மட்டுமே செயல்பாட்டு தரமாகும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஒருமுறை ஹைட்ராலிக் மற்றும் மெக்கானிக்கல் பிரஸ் டோன்ஜேஜுக்கு என்ன வித்தியாசம்?

ஹைட்ராலிக் பிரஸ்ஸ் எந்த நேரத்திலும் முழு பெயரளவு டோனஜை வழங்க முடியும், இதனால் அவை ஆழமான இழுவைக்கு ஏற்றதாக அமைகின்றன. இயந்திர அச்சுகள் முழு டோனேஜை ஸ்ட்ரோக்கின் கீழ் (பாட்டம் டெட் சென்டர்) அருகே மட்டுமே வழங்க முடியும் மற்றும் உயர்ந்த நிலைகளில் ஃப்ளைவீல் ஆற்றலால் வரையறுக்கப்படுகின்றன.

2. எப்படி பொருள் தடிமன் டன் கணக்கீடு பாதிக்கிறது?

வெட்டுதல் செயல்பாடுகளில், பொருள் தடிமன் நேரடியாக ஒத்ததாக இருக்கும். தடிமன் இரட்டிப்பாகும் போது தேவையான சக்தியை இரட்டிப்பாக்குகிறது. இருப்பினும், வளைத்தல் மற்றும் வடிவமைப்பில், தடிமன் வலிமையை அதிவேகமாக அதிகரிக்கிறது, பெரும்பாலும் சுமையை நிர்வகிக்க டயர் திறப்பு அகலத்தை சரிசெய்ய வேண்டும்.

3. ஏன் ஒரு பாதுகாப்பு விளிம்பு தேவைப்படுகிறது?

பொருளின் மாறுபாடுகளை (எ.கா: மில்லிலிருந்து கிடைக்கும் தடித்த பேட்சுகள்), கருவியின் அழிவு (தளர்ந்த பஞ்சுகள் அதிக விசையை தேவைப்படுத்தும்) மற்றும் பிரஸ், அதிகபட்ச திறனில் இயங்காமலும், சட்டம் மற்றும் இயக்க அமைப்பில் அழிவை விரைவுபடுத்தாமலும் இருப்பதற்காக 20% பாதுகாப்பு அணுகுமுறை பரிந்துரைக்கப்படுகிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —