அச்சேற்றுதலுக்கான அழுத்து இயந்திர ஓட்டத்தை தேர்வுசெய்தல்: வேகம், திருப்பு விசை & இயற்பியல்

சுருக்கமாக

சரியான அழுத்து ஸ்ட்ரோக்கைத் தேர்வுசெய்வது ஒரு சமரசமாகும் உற்பத்தி திறன் (SPM) மற்றும் செயல்முறை சாத்தியம் . இதற்கு பிளாங்கிங், பஞ்சிங் மற்றும் அதிவேக செயல்பாடுகள் , தாக்க வேகத்தைக் குறைப்பதற்கும், கருவியின் ஆயுளை நீட்டிப்பதற்கும், நிமிடத்திற்கான ஸ்ட்ரோக்குகளை அதிகபட்சமாக்குவதற்கும் சாத்தியமான மிகக் குறைந்த ஸ்ட்ரோக்கைத் (பொதுவாக 0.5 முதல் 1.5 அங்குலம்) தேர்வுசெய்க. ஸ்ட்ரோக் குறைவதால், ராம் பயணிக்கும் தூரம் குறைகிறது; இது தாக்கப் புள்ளியில் ஸ்லைடின் வேகத்தை அதிகரிக்காமல் வேகமான சைக்கிள் நேரங்களை அனுமதிக்கிறது.

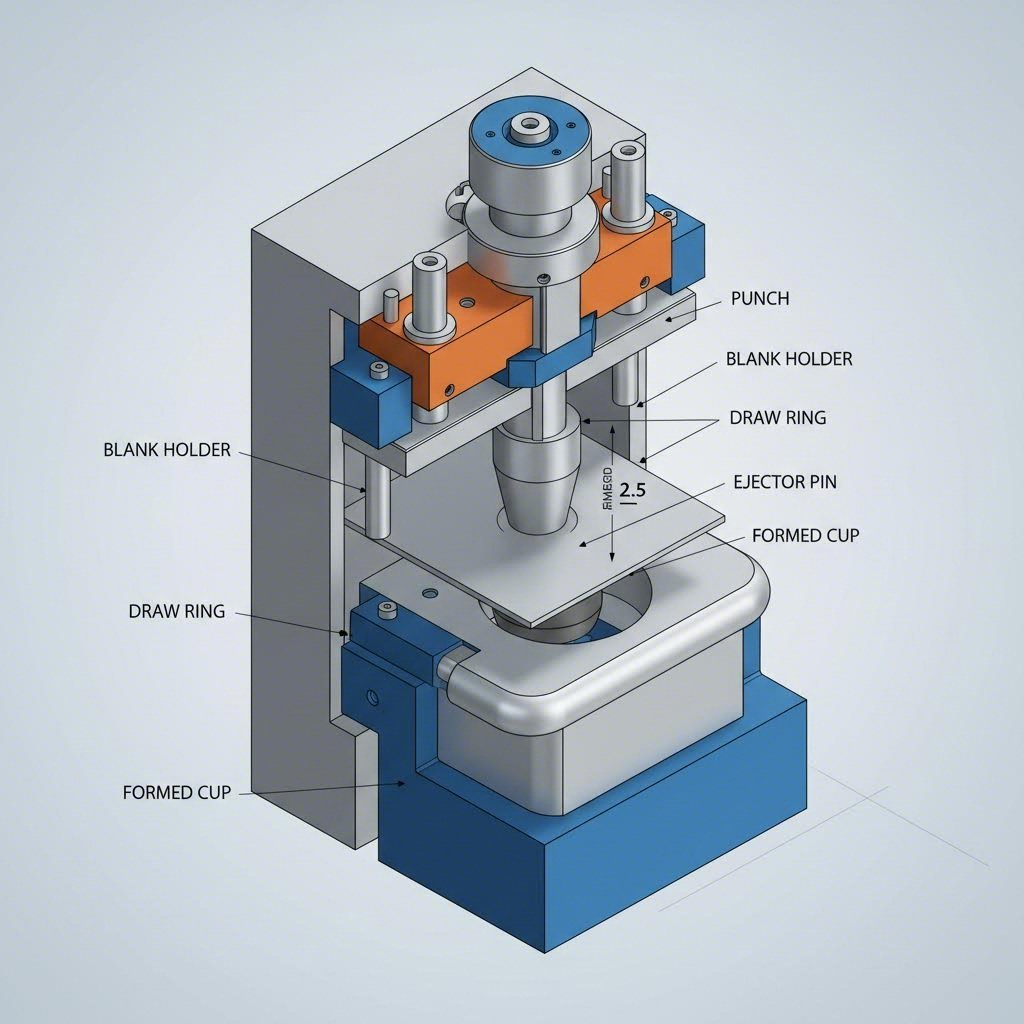

இது ஆழமான இழுவை மற்றும் சிக்கலான உருவாக்கம் , ஸ்ட்ரோக் நீளம் பாகத்தின் தெளிவான தேவையால் தீர்மானிக்கப்படுகிறது. தொழில்துறை தரமானது முடிக்கப்பட்ட பாகத்தின் உயரத்தின் 2.5 மடங்கு என்பதை உறுதிப்படுத்த போதுமான இடம் பாகம் அகற்றுவதற்கும், பொருள் ஊட்டுவதற்கும் உள்ளது. இந்த தெளிவை வழங்காதது மோதல் ஆபத்துகள் மற்றும் தானியங்கி ஊட்டுதல் தோல்விகளுக்கு வழிவகுக்கும். ஊட்டி தாளை முன்னேற்றுவதற்கான கிடைக்கக்கூடிய நேரமான "ஃபீட் ஜன்னல்" -ஐ பொறியாளர்கள் கணக்கிட வேண்டும்—இது ஸ்ட்ரோக் நீளம் மற்றும் SPM அதிகரிக்கும்போது மிகவும் குறுகியதாக மாறுகிறது.

அடிப்படைகள்: ஸ்ட்ரோக் எதிர் ஷட் உயரம் & கிராங்க் இயக்கம்

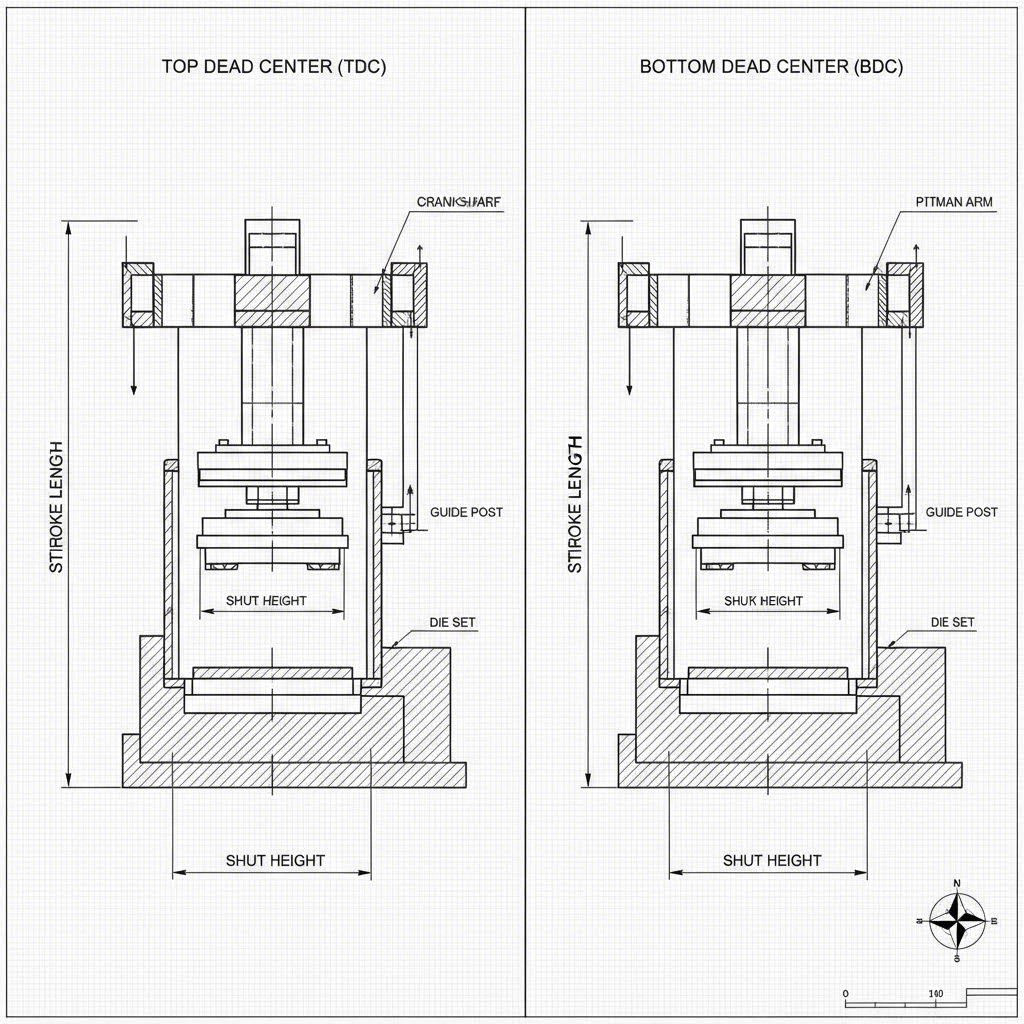

விவரக்குறிப்புகளைத் தேர்ந்தெடுப்பதற்கு முன், அழுத்த உதை மற்றும் மூடு உயரம் , ஏனெனில் இந்த சொற்கள் அடிக்கடி உபகரண விவரக்குறிப்பில் குழப்பமடைகின்றன. அழுத்த உதை இது மேல் இறந்த மையத்திலிருந்து (TDC) கீழ் இறந்த மையத்திற்கு (BDC) ஸ்லைடு பயணிக்கும் மொத்த செங்குத்து தூரமாகும். இது இயந்திரத்தின் க்ரங்க்ஷாஃப்ட் வடிவியல் (மெக்கானிக்கல் பிரஸ்களில்) அல்லது நிரல்படுத்தக்கூடிய மாறி (சர்வோ / ஹைட்ராலிக் பிரஸ்களில்) ஒரு நிலையான பண்பு.

மூடு உயரம் , மாறாக, ஸ்க்லைட்டின் அடிப்பகுதியிலிருந்து பி.டி.சி.யில் உள்ள ஸ்ட்ரோக் இருக்கும்போது, பிளாஸ்டர் பிளேட்டின் மேல் பகுதியிலிருந்து தூரம் ஆகும். மூடிய உயரம், பிரஸ்ஸில் ஏற்றக்கூடிய அதிகபட்ச டீ உயரத்தை தீர்மானிக்கிறது, அதே நேரத்தில் ஸ்ட்ரோக் நீளம் வடிவமைக்கும் செயல்முறையின் ஆற்றல்மிக்க இயக்கத்தை தீர்மானிக்கிறது.

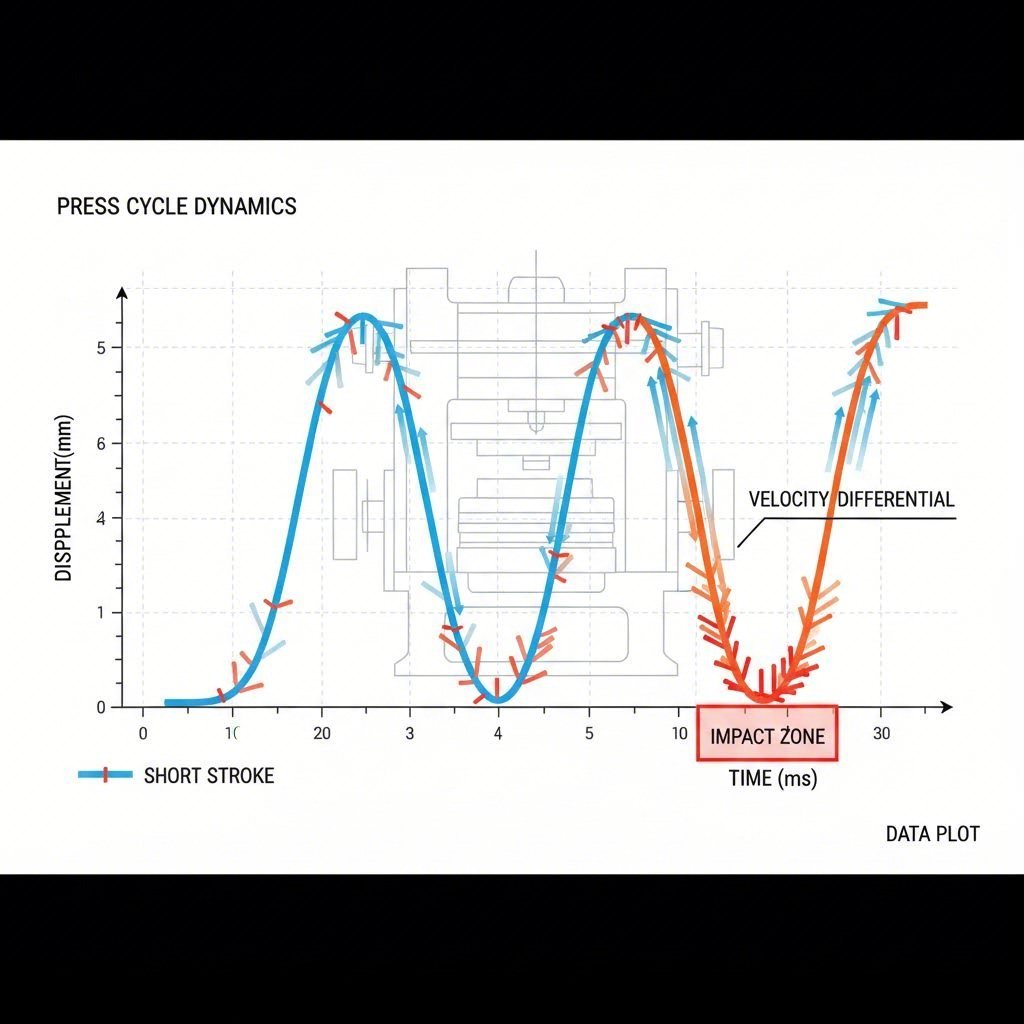

தெரிந்துகொள்வது சைனஸ் இயக்கம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இயந்திர அச்சு இயந்திரம் இய ஒரு நிலையான க்ரங்க் பிரஸ்ஸில், ஸ்லைடு நிலையான வேகத்தில் நகராது. இது TDC இல் நிறுத்தத்திலிருந்து துரிதப்படுத்துகிறது, 90 டிகிரி நிலையில் (நடுப்பகுதியில்-ஸ்ட்ரோக்) அதிகபட்ச வேகத்தை அடைகிறது, மற்றும் BDC இல் பூஜ்ஜியத்திற்கு மெதுவாகிறது. இந்த இயற்பியல் விவரக்குறிப்பு, ஸ்ட்ரோக் நீளம் நேரடியாக மோதல் திசைவேகத்தை தீர்மானிக்கிறது . ஒரு நீண்ட ஸ்ட்ரோக், அதே காலத்தில் அதிக தூரத்தை கடக்க ராம் நடுப்பகுதியில் வேகமாக பயணிக்க வழிவகுக்கிறது, இது தொடர்பு ஏற்படும் போது கருவியில் கடத்தப்படும் இயக்க ஆற்றலை மிக அதிகமாக அதிகரிக்கிறது.

குறுகிய ஸ்ட்ரோக்குகளுக்கான வழக்கு: பிளாங்கிங் & அதிவேக உற்பத்தி திறன்

தட்டையான பாகங்கள், முறையான சாய்கள் அல்லது எளிய பிளாங்கிங் ஆகியவற்றை ஈடுபடுத்தும் செயல்பாடுகளுக்கு, பொறியியல் ஒப்புதல் தெளிவாக உள்ளது: சாத்தியமான மிகக் குறைந்த ஸ்ட்ரோக்கை பயன்படுத்தவும். ஸ்ட்ரோக் நீளத்தை குறைப்பது மூன்று முக்கியமான பொறியியல் நன்மைகளை வழங்குகிறது, இவை நேரடியாக ROI மற்றும் OEE (மொத்த உபகரண செயல்திறன்) ஐ பாதிக்கின்றன.

1. குறைக்கப்பட்ட மோதல் திசைவேகம் மற்றும் கருவி அழிவு

பஞ்ச் பொருளில் தாக்கும் போது உள்ள திசைவேகத்தை பொறுத்தே கருவியின் ஆயுள் பெரும்பாலும் தீர்மானிக்கப்படுகிறது. அதிக மோதல் திசைவேகங்கள் அதிக வெப்பத்தையும், அதிர்வலைகளையும் உருவாக்கி முன்கூட்டியே சிதைவு மற்றும் பஞ்ச் களைப்பை ஏற்படுத்துகின்றன. ஸ்ட்ரோக் நீளத்தை குறைப்பதன் மூலம், ஈடுபாட்டு புள்ளியில் ஸ்லைடின் திசைவேகத்தை நீங்கள் பயனுள்ள முறையில் குறைக்கிறீர்கள்.

தாக்கும் திசைவேகத்தை ஏறத்தாழ 28%குறைக்க ஸ்ட்ரோக் நீளத்தை பாதியாக குறைப்பது உதவும். உதாரணமாக, 40மிமீ ஸ்ட்ரோக்குடன் இயங்கும் ஒரு ப்ரஸ் 25மிமீ/வினாடி வேகத்தில் பொருளைத் தாக்கலாம், அதே SPM-இல் 20மிமீ ஸ்ட்ரோக் 18மிமீ/வினாடியில் மட்டுமே தாக்கும். இந்தக் குறைவு பஞ்சுகளில் உள்ள அதிர்வு சுமையை பெரிதும் குறைக்கிறது, இது கூர்மைப்படுத்துதலுக்கு இடையேயான இடைவெளிகளை கணிசமாக நீட்டிக்கிறது.

2. உற்பத்தி வேகத்தை அதிகரித்தல் (SPM)

ஸ்ட்ரோக்குகளை குறைப்பது கருவிகள் அல்லது ஊட்டும் உபகரணங்களின் முக்கிய வேக எல்லைகளை மீறாமல் நிமிடத்திற்கு அதிக ஸ்ட்ரோக்குகளை (SPM) அனுமதிக்கிறது. நீங்கள் ராம் ஸ்ட்ரோக்கை 1.0 அங்குலத்திலிருந்து 0.5 அங்குலமாகக் குறைத்தால், ஸ்லைடு வேக சுவட்டை ஒத்த நிலையில் ப்ரஸ் SPM-ஐ இருமடங்காக்க முடியும். மின் டர்மினல்கள் மற்றும் மோட்டார் லேமினேஷன்களின் அதிவேக ஸ்டாம்பிங்கிற்கு இதுவே முதன்மை காரணியாகும்.

3. ஊட்டும் இடைவெளிகளை உகந்த நிலைக்கு மாற்றுதல்

அதிவேக ஸ்டாம்பிங்கில், அடிக்கடி பிரச்சினையாக இருப்பது பிரஸ் அல்ல, மாறாக ஃபீடர் தான். ஸ்ட்ரிப்பை அடையாளங்கள் பொருளில் இருந்து வெளியே இருக்கும் போது மட்டுமே ("ஃபீட் ஜன்னல்") முன்னேற்ற வேண்டும். குறைந்த ஸ்ட்ரோக் ஃபீட் செய்வதற்காக கிராங்க் சுழற்சியில் கிடைக்கும் பகுதியை அதிகபட்சமாக்குகிறது. குறுகிய ஸ்ட்ரோக்கில், அடையாளங்கள் மேல்நோக்கி செல்லும் போது விரைவாக பொருளில் இருந்து வெளியே வரும்; கீழ்நோக்கி செல்லும் போது தாமதமாக நுழையும். இதன் மூலம் செர்வோ ஃபீடர் பொருளை இன்டெக்ஸ் செய்வதற்கான அகலமான கிராங்க் கோண ஜன்னல் (எ.கா: 270° முதல் 90°) கிடைக்கிறது.

நீண்ட ஸ்ட்ரோக்குகளுக்கான வழக்கு: ஆழமான இழுப்பு & சிக்கலான உருவாக்கம்

குறுகிய ஸ்ட்ரோக்குகள் வேகத்தை வழங்கினாலும், ஆழமான இழுப்பு பயன்பாடுகளுக்கு அவை உடலளவில் சாத்தியமற்றவை. இங்கு, ஸ்ட்ரோக் நீளம் மாற்றமற்றது, பாகத்தின் உடல் அளவுகள் மற்றும் உருவாக்கும் செயல்முறையின் வெப்ப இயக்கவியல் ஆகியவற்றால் நிர்ணயிக்கப்படுகிறது.

2.5x கிளியரன்ஸ் விதி

ஆழமாக இழுக்கப்பட்ட பாகங்களுக்கு (கோப்பைகள், கேன்கள், ஹவுசிங்குகள்), முதன்மையான கட்டுப்பாடு பாகத்தை அகற்றுவதாகும். முடிக்கப்பட்ட பாகத்தை டையிலிருந்து எடுத்து, டிரான்ஸ்ஃபர் அமைப்பை தூக்கி விட போதுமான செங்குத்து இடம் தேவை. இதற்கான தலையங்க விதி:

ஸ்ட்ரோக் நீளம் ≥ 2.5 × முடிக்கப்பட்ட பாகத்தின் உயரம்

எடுத்துக்காட்டாக, 4 அங்குல உயரமுள்ள பானத்திற்கான கேனை இழுக்கும்போது, பொதுவாக குறைந்தபட்சம் 10 அங்குல ஸ்ட்ரோக் தேவைப்படும். இது பாகத்தின் 4 அங்குல உயரத்தையும், எடுத்தெடுப்பு உயர்வையும், மற்றும் பாகத்தை மோதாமல் நகர்த்த டிரான்ஸ்ஃபர் ஆர்ம் அல்லது ஊட்டி அமைப்பிற்கு தேவையான இடைவெளியையும் கணக்கில் எடுத்துக்கொள்கிறது.

ஆற்றல் மற்றும் திருப்பு விசை கிடைக்குமா?

ஆழமாக இழுப்பதற்கு ஸ்லைடு BDC-ஐ அடைவதற்கு முன்பே நீண்ட காலம் உயர்ந்த டன்னேஜ் தேவைப்படுகிறது. மெக்கானிக்கல் பிரஸ்கள் பொதுவாக அடிப்பகுதியில் மட்டுமே (BDC-க்கு மேல் 30°) முழு டன்னேஜுக்கு தரம் சான்றிதழ் வழங்கப்படுகின்றன. நீளமான ஸ்ட்ரோக் திருப்பு விசை வளைவரை மாற்றுகிறது, தொடக்க தொடர்பு புள்ளியில் கிடைக்கக்கூடிய டன்னேஜை குறைக்க வாய்ப்புள்ளது. இழுப்பதற்காக நீளமான ஸ்ட்ரோக் பிரஸை தேர்ந்தெடுக்கும்போது, பொறியாளர்கள் திருப்பு விசை தரம் குறைப்பு வளைவரை அழுத்தம் முழுவதுமாக உள்ள அளவில் (ஃப்ளைவீல் கொள்ளளவு) மற்றும் BDC-க்கு மேலே சில அங்குலங்களில் இழுப்பதைத் தொடங்க திருப்பு விசையைப் பெற்றிருப்பதை உறுதி செய்ய.

சரியான ஸ்ட்ரோக் நீளத்தைக் கணக்கிடுதல்

துல்லியமான ஸ்ட்ரோக்கைத் தேர்ந்தெடுப்பது ஊட்டும் நேரம், பாகத்தின் வடிவமைப்பு மற்றும் அழுத்தத்தின் வேகம் ஆகியவற்றைக் கருத்தில் கொள்ளும் கணக்கீட்டு அணியை உள்ளடக்கியது. இந்த தர்க்க ஓட்டத்தைப் பயன்படுத்தி தொழில்நுட்ப விவரங்களைத் தீர்மானிக்கவும்:

- படி 1: குறைந்தபட்ச இடைவெளியைத் தீர்மானிக்கவும். தட்டையான பாகங்களுக்கு, இது பைலட்டுகளைத் தாங்களாக உயர்த்துவதற்கு தேவையான ஸ்ட்ரிப் உயர்வு மட்டுமே. உருவாக்கப்பட்ட பாகங்களுக்கு, 2.5x உயர விதியைப் பயன்படுத்தவும்.

-

படி 2: ஊட்டும் சாளர தேவைகளைக் கணக்கிடவும். பொருளில் கருவி ஈடுபடும் கிராங்க் சுழற்சியின் எத்தனை பாகைகள் தடுக்கப்படுகின்றன என்பதைத் தீர்மானிக்கவும்.

சூத்திரம்: தடுக்கப்பட்ட கோணம் = 2 × arcsin( (இழுப்பின் ஆழம் + இடைவெளி) / (ஸ்ட்ரோக் / 2) ). - படி 3: ஊட்டும் வேகத்தை மதிப்பீடு செய்யவும். விரும்பிய SPM-இல் ஊட்டியானது பிட்ச் நீளத்தை அடையாளம் காண மீதமுள்ள "திறந்த" கோணம் போதுமானதாக இல்லை என்றால், சாளரத்தை அகலப்படுத்த ஸ்ட்ரோக்கை அதிகரிக்கவோ அல்லது வேகமான சர்வோ ஊட்டியாக மேம்படுத்தவோ வேண்டும்.

- படி 4: திசைவேக எல்லைகளைச் சரிபார்க்கவும். முன்மொழியப்பட்ட ஸ்ட்ரோக் மற்றும் SPM இல் தாக்க திசைவேகத்தைக் கணக்கிடவும். இது கருவித் தங்கத்தின் பரிந்துரைக்கப்பட்ட எல்லைகளை மீறினால் (பொதுவாக பொருளின் வகை மற்றும் தடிமனைப் பொறுத்தது), ஸ்ட்ரோக் அல்லது SPM ஐக் குறைக்க வேண்டும்.

தட்டையான தாங்கிகள் மற்றும் ஆழமாக உருவாக்கப்பட்ட ஹவுசிங்குகள் போன்ற அதிக நெகிழ்வுத்தன்மையை தேவைப்படுத்தும் உற்பத்தியாளர்களுக்கு— சர்வோ அழுத்திகள் அல்லது ஹைட்ராலிக் பிரஸ்கள் பெரும்பாலும் சிறந்த தேர்வாக இருக்கும். இந்த இயந்திரங்கள் "பிளாங்கிங்குக்கு குறுகிய ஸ்ட்ரோக்" பயன்முறை மற்றும் ஒரே உபகரணத்தில் வரைதலுக்கு "நீண்ட ஸ்ட்ரோக்" பயன்முறை ஆகியவற்றை அனுமதிக்கும் வகையில் நிரல்படுத்தக்கூடிய ஸ்ட்ரோக் சுவடுகளை வழங்குகின்றன.

இயக்க சமரசங்கள்: திசைவேகம், ஆற்றல் & பராமரிப்பு

அழுத்தும் ஸ்ட்ரோக் நீளத்தைத் தேர்வுசெய்வதானது பராமரிப்பு மற்றும் செயல்பாட்டுச் செலவுகளை நீண்ட காலத்திற்கு பாதிக்கும். குறுகிய ஸ்ட்ரோக் பணிக்கு நீண்ட ஸ்ட்ரோக் அழுத்தும் இயந்திரத்தைப் பயன்படுத்துவது (எ.கா., 10 அங்குல ஸ்ட்ரோக் அழுத்தும் இயந்திரத்தில் தட்டையான வாஷர்களை வெட்டுதல்) ஒரு பொதுவான ஆனால் செலவு அதிகமான தவறாகும். அதிகப்படியான ஸ்லைடு பயணம் தேவையற்ற உராய்வை உருவாக்கி, ஃப்ளைவீல் ஆற்றலை வீணாக்கி, அழுத்தும் இயந்திரம் அதன் திறனை விட மெதுவாக இயங்க வைக்கிறது.

| சார்பு | குறுகிய ஸ்ட்ரோக் | நீண்ட ஸ்ட்ரோக் |

|---|---|---|

| பிரதான பயன்பாடு | வெட்டுதல், நாணயம் அச்சிடுதல், அதிவேக லாமினேஷன் | ஆழமான வரைதல், ஆழமான வளைத்தல், துண்டித்தல் |

| தாக்க வேகம் | குறைவு (சிறந்த கருவியின் ஆயுள்) | அதிகம் (அதிக கருவி அழிவு) |

| SPM திறன் | அதிகம் (அதிகபட்ச உற்பத்தி) | குறைந்தது (வேகத்தால் கட்டுப்படுத்தப்பட்டது) |

| உருகினம் செயல்படுதல் | செயல்திறன் மிக்கது (குறைந்த பயணம்) | அதிகம் (அதிக இயக்கம்) |

மேலும், ஸ்ட்ரோக் நீளம் அதிகரிக்கும் போது ப்ரெஸ் சீரமைப்பை பராமரிப்பது மிகவும் முக்கியமானதாகிறது. லாங்-ஸ்ட்ரோக் செயல்பாடுகளில், குறிப்பாக சுமை மையத்திலிருந்து விலகியிருந்தால், கிப்ஸில் உள்ள பக்கவாட்டு தள்ளு விசைகள் பெருக்கப்படுகின்றன. லாங்-ஸ்ட்ரோக் இயந்திரங்களுக்கு கிப்ஸ் மற்றும் எண்ணெய் ஊட்டும் அமைப்பின் தொடர்ச்சியான பராமரிப்பு கட்டாயம் தவிர்க்க முடியாதது.

இந்த சிக்கலான சமநிலையை சமாளிக்கும் ஆட்டோமொபைல் உற்பத்தியாளர்களுக்கு, ஒரு சிறப்பு தயாரிப்பாளருடன் கூட்டணி அமைப்பது பொதுவாக தவறான உபகரண பொருத்தத்தின் அபாயங்களைக் குறைக்கும். Shaoyi Metal Technology கட்டுமான கையேடுகள் மற்றும் சப்ஃப்ரேம்கள் போன்ற IATF 16949 சான்றளிக்கப்பட்ட பாகங்களை 600 டன் வரையிலான மேம்பட்ட ப்ரெஸ் திறன்களைப் பயன்படுத்தி, சிறப்பு லாங்-ஸ்ட்ரோக் இயந்திரங்களில் உள்நாட்டு முதலீடு தேவைப்படாமல் வழங்குகிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. நாம் ப்ரெஸ் வேகத்தை உற்பத்தித்திறன் அல்லது பராமரிப்பை அடிப்படையாகக் கொண்டு தேர்வு செய்ய வேண்டுமா?

உற்பத்தி திறன் (SPM) இலக்காக இருந்தாலும், பராமரிப்புதான் அதன் எல்லையை நிர்ணயிக்க வேண்டும். கருவியமைப்பு அல்லது ஊட்டும் அமைப்பு கையாளக்கூடியதை விட வேகமாக ஒரு பதட்டத்தை இயக்குவது நுண்ணிய நிறுத்தங்கள், ஊட்டுதல் பிழைகள் மற்றும் OEE-ஐ அழிக்கும் கருவி உடைவு போன்றவற்றை ஏற்படுத்தும். அடிக்கடி திடீர் நிறுத்தங்களுடன் 100% வேகத்தில் இயக்குவதை விட, அதிகபட்ச வேகத்தின் 80% இல் தொடர்ச்சியாக இயக்குவது நல்லது.

2. பதட்ட ஸ்ட்ரோக் மற்றும் ஷட் உயரம் ஆகியவற்றிற்கு என்ன வித்தியாசம்?

பதட்ட ஸ்ட்ரோக் என்பது ராம் TDC முதல் BDC வரை மேலிருந்து கீழ் நோக்கி பயணிக்கும் இயங்கும் தூரமாகும். ஷட் உயரம் என்பது ராம் அதன் கீழ் முனையில் (BDC) இருக்கும் போது டை க்காக கிடைக்கும் நிலையான இடமாகும். ஸ்ட்ரோக் நீளத்தை அதிகரிப்பது ஷட் உயரத்தை மாற்றாது, ஆனால் ஸ்லைடு சரிசெய்தல் திருகு மாற்றுவது ஸ்ட்ரோக் நீளத்தை மாற்றாமல் ஷட் உயரத்தை மாற்றும்.

3. கருவி ஆயுளுக்கு குறைந்த பதட்ட ஸ்ட்ரோக் ஏன் நல்லது?

குறைந்த அளவிலான ஸ்ட்ரோக், பொருளில் ஈடுபடும் பஞ்சின் மோதல் திசைவேகத்தைக் குறைக்கிறது. அதே நேரத்தில் ராம் குறைந்த தூரமே கடக்க வேண்டியிருப்பதால், மோதல் புள்ளியில் அது மெதுவாக நகர்கிறது. வெட்டும் ஓரங்களில் ஏற்படும் திடீர் அதிர்வு, வெப்பம் மற்றும் அரிப்பு அழிவைக் குறைப்பதற்காக இந்த இயங்கு ஆற்றல் இடமாற்றத்தில் ஏற்படும் குறைப்பு உதவுகிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —