டைட்டானியம் ஸ்டாம்பிங் ஆட்டோமொபைல் செயல்திறன்: பொறியியல் வழிகாட்டி

சுருக்கமாக

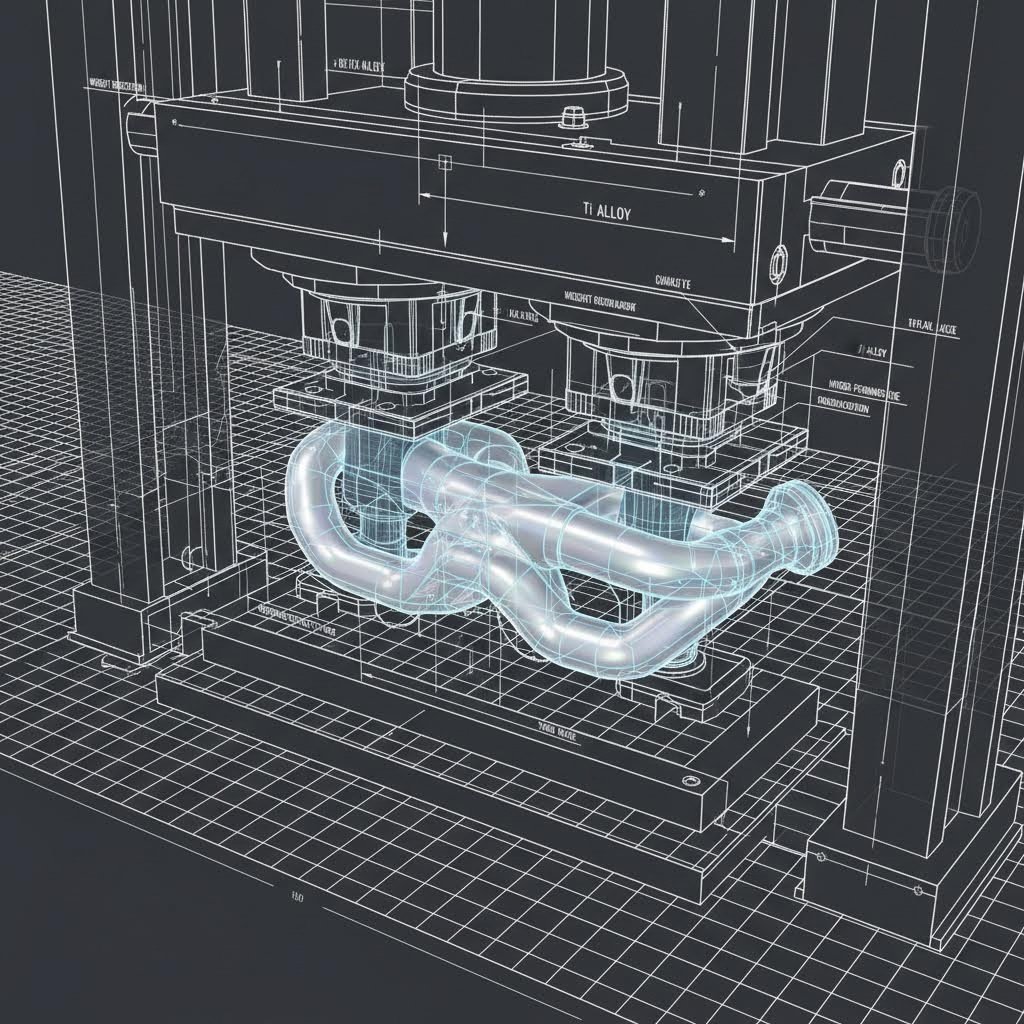

ஆட்டோமொபைல் செயல்திறனுக்கான டைட்டானியம் ஸ்டம்பிங் நவீன வாகனப் பொறியியலில் ஒரு முக்கியமான நன்மையை வழங்களிக்கின்றது: எஃகை விட 40–50% எடை குறைப்பை அடைவதுடன், உயர் வெப்ப மற்றும் அழுகுதல் எதிர்ப்பையும் பராமர்ச்சி செய்கின்றது. பொறியாளர்கள் மற்றும் கொள்முதல் அலுவலர்களுக்கு, இந்த செயல்முறையின் செல்லாற்றத்திற்கான முக்கிய காரணி சரியான தரத்தைத் தேர்வு செய்வதாகும்—பொதுவாக டெப்ட் டிராயிங்குக்கு தரம் 2 (CP) அல்லது குழாய்களுக்கு தரம் 9 (Ti-3Al-2.5V)—மற்றும் தரம் 5 (Ti-6Al-4V) உற்பத்தி சவால்களை நிர்வகிப்பதாகும்.

டைட்டானியம் இலேசான ஏழுசுட்டு அமைப்புகள், வால்வ் ரிட்டெயினர்கள் மற்றும் சஸ்பென்ஷன் பாகங்களை சாத்தியமாக்கினாலும், அதிக ஸ்பிரிங்பேக் மற்றும் காலிங்கை கையாளுவதற்கான சிறப்பு ஸ்டம்பிங் தொழில்நுட்பங்கள் தேவைப்படுகின்றன. துல்லியமான பாகங்களை உருவாக்கி, உயர் செயல்திறன் சூழலின் கடுமையான தேவைகளைத் தாங்குவதற்கு, கருவிச் செயல்பாடு நிபுணத்துவம், ஏற்ற திரவம் மற்றும் பெரும்பாலும் சூடான வடிவமைப்பு திறன்கள் தேவைப்படுகின்றன.

செயல்திறனின் இயற்பியல்: ஏன் டைட்டானியம் ஸ்டம்பிங்?

ஆட்டோமொபைல் செயல்திறனை நாடும் போது, நிறை எதிரி ஆகும். டைட்டானியம் என்பது சுமார் 4.51 கி/செமீ³ அடர்த்தியைக் கொண்டுள்ளது, இது ஸ்டீலின் (7.8 கி/செமீ³) சுமார் 56% ஆகும், இதனால் கட்டமைப்பு நேர்மையை தியாகம் செய்யாமல் இருக்க முடிகிறது. வாகனத்தின் எடையைக் குறைப்பதற்கு இந்த குறிப்பிட்ட வலிமை (எடை-ஓட்ட வலிமை விகிதம்) அவசியமாகிறது, இது நேரடியாக முடுக்கத்தை மேம்படுத்துகிறது, பிரேக் தூரத்தையும், எரிபொருள் திறனையும் மேம்படுத்துகிறது.

நிலையான எடை குறைப்புக்கு அப்பால், டைட்டானியம் திரும்பும் மற்றும் சஸ்பென்ஷன் சாரா நிறையைக் குறைப்பதில் முக்கிய பங்கு வகிக்கிறது. எஞ்சின் பயன்பாடுகளில், இலேசான வால்வு பயிற்சி பாகங்கள் (அடிக்கப்பட்ட வால்வு ஸ்பிரிங் தாங்கிகள் போன்றவை) அதிக ஆர்.பி.எம் உச்சத்தையும், வேகமான தாrottle பதிலையும் அனுமதிக்கின்றன. சஸ்பென்ஷன் அமைப்புகளில், ஸ்டீல் பிராக்கெட்டுகள் அல்லது ஸ்பிரிங்குகளை டைட்டானியத்தால் மாற்றுவது சஸ்பென்ஷன் சாரா எடையைக் குறைக்கிறது, இதனால் சஸ்பென்ஷன் சாலை மேற்பரப்பு மாற்றங்களுக்கு வேகமாக பதிலளிக்க முடிகிறது, இதன் மூலம் பிடிப்பு மற்றும் கையாளுதல் துல்லியத்தை மேம்படுத்துகிறது.

வெப்ப நிலைப்புத்தன்மை மற்றொரு முடிவுக்குரிய காரணி. 150°C ஐ விட அதிகமான வெப்பநிலையில் குறிப்பிடத்தக்க வலிமையை இழக்கும் அலுமினியத்திற்கு மாறாக, 400°C ஐ மிஞ்சிய வெப்பநிலையிலும் டைட்டானியம் உலோகக்கலவைகள் தங்கள் இயந்திர பண்புகளை பராமரிக்கின்றன. இதனால், வளையாமல் அல்லது தோல்வியடையாமல் அதிகபட்ச வெப்ப சுழற்சியை தாங்க வேண்டிய வெப்ப பாதுகாப்பு தகடுகள் மற்றும் கழிவு பாகங்களுக்கு அச்சிடப்பட்ட டைட்டானியம் ஏற்றதாக உள்ளது.

பொருள் தேர்வு: வடிவவியலுடன் தரத்தை பொருத்துதல்

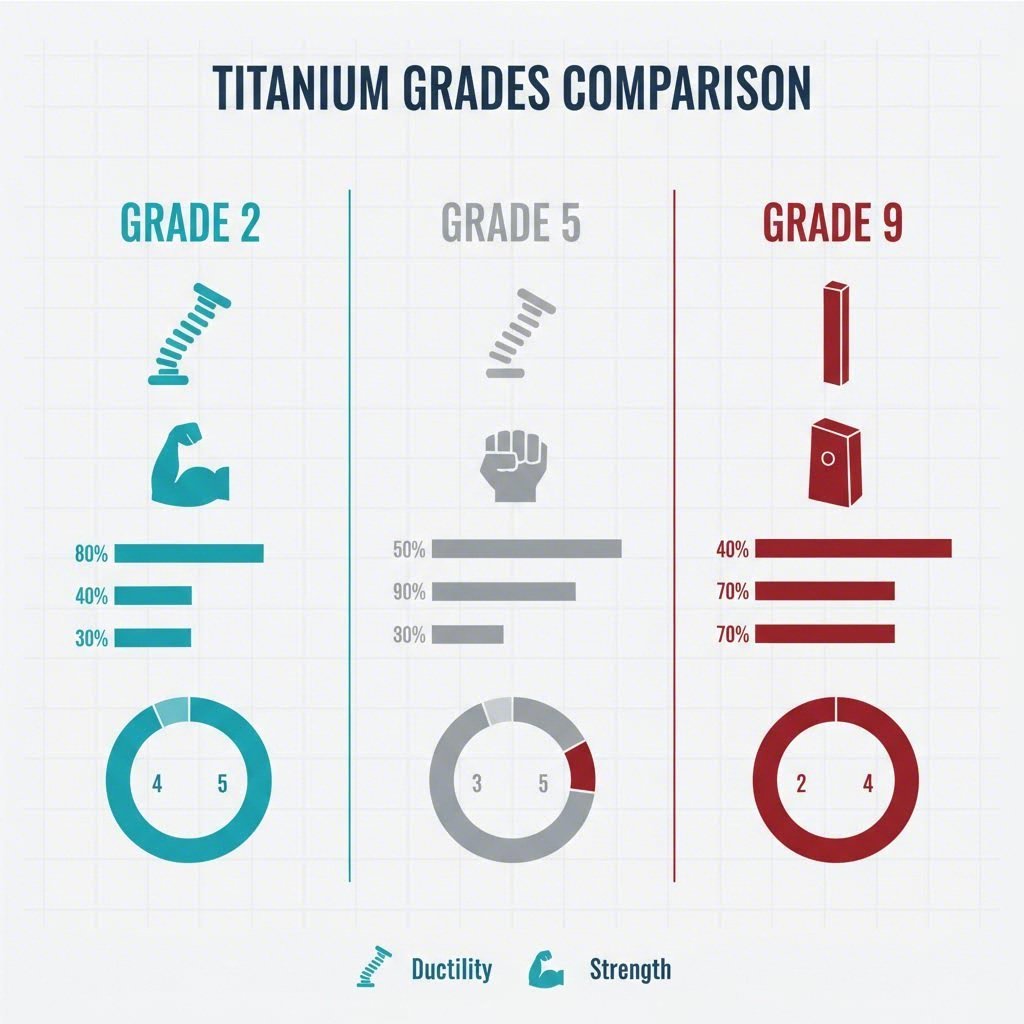

அனைத்து டைட்டானியங்களும் ஒவ்வொரு அச்சிடும் செயலுக்கும் ஏற்றதாக இருக்காது. பணியின் வெற்றி பெரும்பாலும் பாகத்தின் செயல்திறன் தேவைகளுக்கும் அதன் வடிவமைக்கும் தன்மைக்கும் இடையே சமநிலை கொண்ட தரத்தைத் தேர்ந்தெடுப்பதை சார்ந்துள்ளது.

- தரம் 1 & 2 (வணிக ரீதியாக தூய்மையான): இவை டைட்டானியம் அச்சிடுதலின் "அடிப்படை பணியாளர்கள்". தரம் 2 வலிமை மற்றும் நெகிழ்ச்சித்தன்மையின் சமநிலையான கலவையை வழங்குகிறது, இது முக்கிய பாகங்களை ஆழமாக இழுப்பதை தேவைப்படும் பாகங்களுக்கு விருப்பமான தேர்வாக உள்ளது, எடுத்துக்காட்டாக முஃப்ளர் கவசங்கள், வெப்ப பாதுகாப்பு தகடுகள் மற்றும் சிக்கலான தாங்கிகள். இது பெரும்பாலும் சாதாரண கருவியமைப்பு சரிசெய்தல்களுடன் குளிர் அச்சிடலால் செய்ய முடியும்.

- தரம் 5 (Ti-6Al-4V): உயர் வலிமை பயன்பாடுகளுக்கான மிகவும் பொதுவான உலோகக்கலவை, தரம் 5 உயர்ந்த இழுவிசை வலிமையை வழங்குகிறது, ஆனால் முத்திரைத்தலில் மிகப்பெரிய சவால்களை ஏற்படுத்துகிறது. அதன் அறை வெப்பநிலையில் குறைந்த நெகிழ்ச்சி பெரும்பாலும் கூட்டு அறைப்பு (உயர்ந்த வெப்பநிலையில் உருவாக்குதல்) விரிசலைத் தடுக்க தேவைப்படுகிறது. இது பொதுவாக பூட்டுகள் மற்றும் இணைப்புக் கம்பி ஷிம்கள் போன்ற அதிக அழுத்தம் தாங்கும் கட்டமைப்பு பகுதிகளுக்கு மட்டுமே காத்திருக்கிறது.

- தரம் 9 (Ti-3Al-2.5V): அடிக்கடி "நடுத்தர பகுதி" என்று அழைக்கப்படுவது, தரம் 2 இன் உருவாக்கக்கூடிய தன்மைக்கும், தரம் 5 இன் வலிமைக்கும் இடையே இடைவெளியை நிரப்புகிறது. இது ஹைட்ராலிக் குழாய்கள், கழிவு குழாய்கள் மற்றும் CP தரங்கள் வழங்கக்கூடியதை விட அதிக அழுத்த எதிர்ப்பு தேவைப்படும் இலகுவான கட்டமைப்பு முத்திரைத்தல்களில் பரவலாகப் பயன்படுத்தப்படுகிறது.

- பீட்டா உலோகக்கலவைகள் (எ.கா., Ti-15-3): இந்த உலோகக்கலவைகள் குளிர்ச்சியாக உருவாக்கக்கூடியவையும், வெப்பத்தால் சிகிச்சையளிக்கக்கூடியவையுமாகும், எனவே உயர் நெகிழ்ச்சி தேவைப்படும் முத்திரைத்த ஸ்பிரிங்குகள் மற்றும் சிக்கலான கிளிப்களுக்கு சிறந்த வேட்பாளர்களாக உள்ளன.

பொறியியல் சவால்கள்: ஸ்பிரிங்பேக் மற்றும் காலிங்

இரு முக்கியமான இயற்பியல் பண்புகள் காரணமாக, எஃகு அல்லது அலுமினியத்தை அச்சிடுவதிலிருந்து டைட்டானியத்தை அச்சிடுவது அடிப்படையில் வித்தியாசமானது: குறைந்த நெகிழ்வுத்திறன் மற்றும் அதிக வேதியியல் செயல்பாடு.

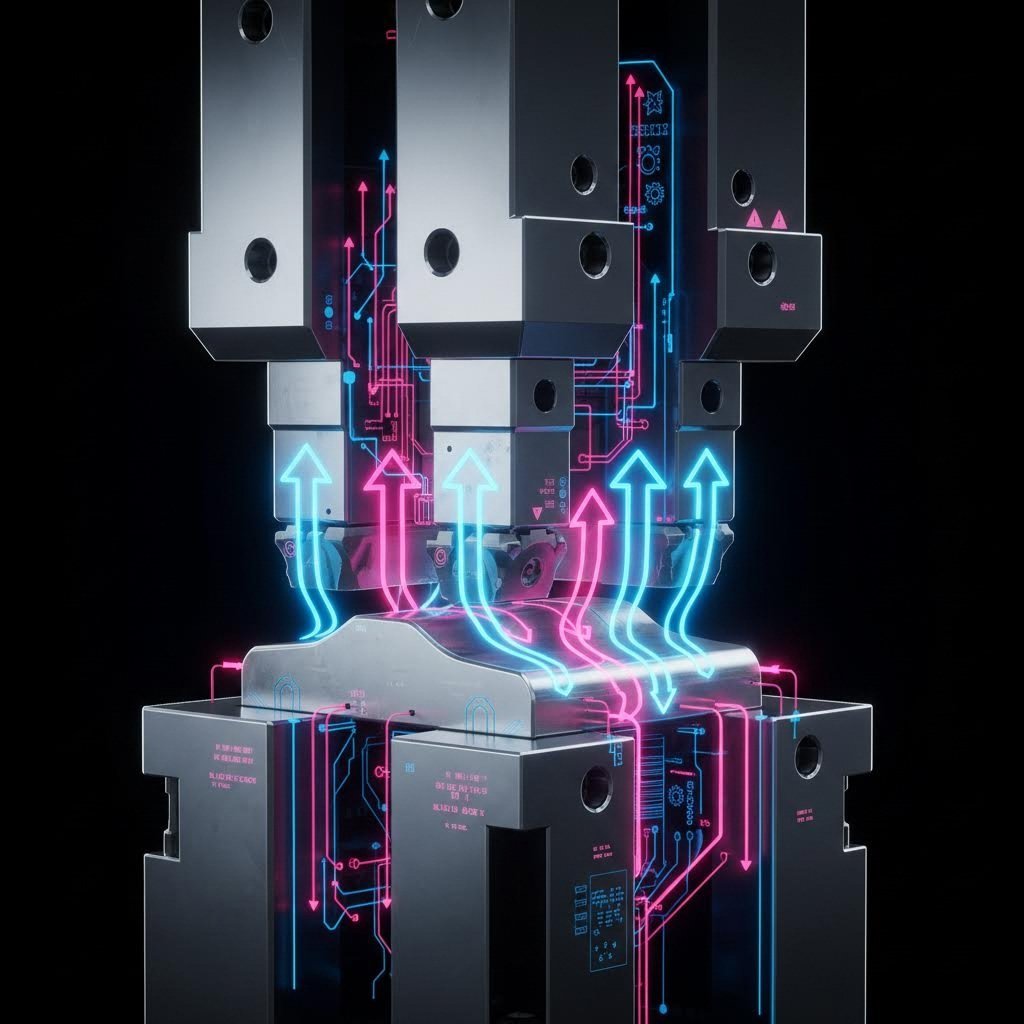

ஸ்பிரிங்பேக்கை கட்டுப்படுத்துதல்

டைட்டானியத்தின் யங் மாடுலஸ் எஃகின் அரைவாசி அளவு உள்ளது. இந்த "நெகிழ்வுத்தன்மை" என்பது வடிவமைத்த பிறகு பொருள் அதன் அசல் வடிவத்திற்கு திரும்ப வலுவான போக்கைக் கொண்டுள்ளது என்பதைக் குறிக்கிறது. அச்சிடும் செயல்பாடுகளில், இது கடுமையான ஸ்பிரிங்பேக்காக தோன்றுகிறது. இதற்கு ஈடுகட்ட, குறிப்பிடத்தக்க அதிக வளைவு அனுமதிப்புகளுடன் கூடுதலாக வடிவமைக்கப்பட்ட செதுக்குகளை பொறியாளர்கள் பயன்படுத்த வேண்டும். சிக்கலான வடிவவியலுக்கு, இறுதி வடிவத்தை அமைப்பதற்கும் உள் அழுத்தங்களை நீக்குவதற்கும் அடிக்கடி சூடான அளவீடு (வெப்பநிலையில் துத்தியை செதுக்கில் பிடித்து வைத்தல்) தேவைப்படுகிறது.

உரசலை தடுத்தல்

டைட்டானியம் கருவி எஃகுடன் ஒட்டிக்கொள்வதற்கும் "கால்" என்பதற்கும் பிரசித்தி பெற்றது. அதிக அழுத்தத்தில், பாதுகாப்பு ஆக்சைடு அடுக்கு நீக்கப்படுகிறது, இது செயல்பாட்டு உலோகத்தை சுருக்கு வடிக்கு குளிர்ந்த வெல்டிங் செய்ய உந்துகிறது. இதைத் தடுப்பதற்காக, மாலிப்டினம் டைசல்பைட (மாலி) அல்லது கிராபைட்-அடிப்படையிலான திரவ எண்ணெய்கள் போன்ற முன்னேற்றிய திரவ எண்ணெய் உத்திகளை உற்பத்தியாளர்கள் பயன்படுத்தார்கள். மேலும், கருவிகள் பெரும்பாலும் டைட்டானியம் கார்போ-நைட்ரைட் (TiCN) அல்லது டைமண்ட்-லைக் கார்பன் (DLC) ஆல் பூச்சு செய்யப்படுகின்றன, சில சந்தர்ப்பங்களில், பிரான்ஸ் வடிப்பொருள் செருகுகள் இயற்கையான திரவ எண்ணெய் வழங்களை வழங்க மற்றும் ஒட்டும் அழிப்பைத் தடுக்க பயன்படுகின்றன.

முக்கிய ஆட்டோமொபைல் பயன்பாடுகள்

விரவிய பாகங்கள் செலவு மற்றும் செயல்திறனுக்கு இடையேயான வர்த்தக ஆஃப் நியாயப்படும் இடங்களில் டைட்டானியம் காணப்படுகின்றன. உயர் செயல்திறன் மற்றும் ஐசிக்கு வாகனங்களில், இந்த பாகங்கள் எடை இலக்குகளை பூர்த்தி செய்வதற்கு முக்கியமானவை.

| அமைச்சு | பொருள் | பொதுவான தரம் | செயல்திறன் நன்மை |

|---|---|---|---|

| ஏழுத்தி | மஃப்ளர் ஷெல்கள், வெப்ப காப்புகள் | தரம் 2 (CP) | உப்புநீர் எதிர்ப்பு, ஸ்டெயின்லெஸ் எதிர்ப்பை விட 40% எடை குறைப்பு |

| அறை | வால்வு ஸ்பிரிங் தாங்கிகள், ஷிம்கள் | தரம் 5 / பீட்டா | அதிக RPM வரம்பு, குறைந்த உராய்வு |

| சாஸிஸ் | பிரேக் ஷிம்ஸ், பிராக்கெட்டுகள் | தரம் 2 / 9 | சுமையற்ற எடை குறைப்பு, வெப்ப பிரித்தல் |

| சீருறுத்திகள் | வாஷர்கள், கிளிப்கள் | 5 அளவு | அதிக கிளாம்ப் லோட் தக்கவைத்தல், எந்த அழுக்கும் இல்லை |

செலவு பகுப்பாய்வு மற்றும் வள உத்தி

டைட்டானியம் ஸ்டாம்பிங்கின் பொருளாதார உண்மை அதிக முன்னெடுப்புச் செலவுகளை ஈடுபடுத்துகிறது. மூலப்பொருள் விலைகள் எஃகை விட 10 முதல் 20 மடங்கு அதிகமாக இருக்கலாம், மேலும் உலோகத்தின் தேய்மான தன்மை காரணமாக கருவியின் ஆயுள் குறைவாக உள்ளது. எனினும், செயல்திறன் பயன்பாடுகளுக்கு, வாழ்க்கைச் சுழற்சி மதிப்பு—எரிபொருள் சேமிப்பு, நீடித்தன்மை மற்றும் போட்டித்திறன் ஆகியவற்றில் அளவிடப்படுகிறது—அடிப்படைச் செலவை விட அதிகமாக இருக்கும்.

விற்பனையாளர்களை சரிபார்க்கும் போது, சூடான வடிவமைத்தல் மற்றும் கட்டுப்படுத்தப்பட்ட வளிமண்டல ஆனீலிங் ஆகியவற்றின் நுணுக்கங்களைப் புரிந்து கொள்ளும் பங்காளிகளைத் தேடுங்கள். Shaoyi Metal Technology எடுத்துக்காட்டாக, வேகமான முன்மோட்சி முதல் அதிக அளவு உற்பத்தி வரையிலான சிறப்பு ஆட்டோமொபைல் ஸ்டாம்பிங் திறன்களை வழங்குகின்றன. அவர்களின் IATF 16949 சான்றளிக்கப்பட்ட வசதிகள் 600 டன் வரை திறன் கொண்ட பிரஸ்களுடன் பொருத்தப்பட்டுள்ளன, துல்லியமான டைட்டானியம் பாகங்களை உலகளாவிய தரநிலைகளுக்கு ஏற்ப துல்லியமாக வழங்குவதற்கான இடைவெளியை நிரப்புகின்றன. அவர்களின் பொறியியல் சேவைகளை இங்கே சரிபார்க்கவும் சிக்கலான பொருள் சவால்களை அவர்கள் எவ்வாறு கையாளுகின்றன என்பதைக் காணவும்.

டைட்டானியம் பர்ர்களை நீக்குவது கடினமாக இருக்கும் என்பதால் டிரிம்மிங், பரப்பு முடித்தல் போன்ற துணை செயல்களைச் செய்யும் விற்பனியாளரின் திறனை எப்போதும் சரிபார்க்கவும், இவை சிறப்பு டெபர்ரிங் செயல்முறைகளை தேவைப்படுத்துள்ளன.

சுருக்கம்: டைட்டானியம் ஸ்டாம்பிங் சாத்தியமாகுமா?

டைட்டானியம் ஸ்டாம்பிங் இனி விமானப் போக்குவரத்து மற்றும் ஃபார்முலா 1 ஆகியவற்றுக்கே கட்டுப்பட்டதாக இல்லை. சரியான தர தேர்வு மற்றும் செயல்முறை கட்டுப்பாட்டுடன், உயர் செயல்திறன் கொண்ட ஆட்டோமொபைல் பயன்பாடுகளுக்கான நிரூபிக்கப்பட்ட தொழில்துறை உற்பத்தி தொழில்நுட்பமாக இது உள்ளது. இதன் முக்கியத்துவம் கிரேட் 5 இன் வலிமையை விரும்புவதையும், அமைப்பதற்கான உண்மையான சாத்தியக்கூறுகளையும் சமநிலைப்படுத்துவதில் உள்ளது; பெரும்பாலும் கிரேட் 9 அல்லது மேம்படுத்தப்பட்ட கிரேட் 2 வடிவமைப்புகளில் சிறந்த சமநிலையைக் கண்டறிவதில் உள்ளது. எலக்ட்ரிக் வாகனங்களின் ரேஞ்ச் மற்றும் உமிழ்வு ஒழுங்குமுறைகளுக்காக எடை குறைப்பை நோக்கமாகக் கொண்டு தொடர்ந்து செயல்படும் ஆட்டோமேக்கர்களுடன், ஸ்டாம்ப் செய்யப்பட்ட டைட்டானியம் பாகங்கள் மிகவும் முக்கியமான பங்கை வகிக்கும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. முழு கார் உடலுக்கும் ஏன் டைட்டானியம் பயன்படுத்தப்படவில்லை?

டைட்டானியம் அசாதாரண வலிமை-எடை விகிதத்தை வழங்கினாலும், அதன் உயர் மூலப்பொருள் செலவு மற்றும் சிக்கலான செயலாக்க தேவைகள் காரணமாக, பெருமளவு சந்தை வாகன உடல்களுக்கு இது பொருளாதார ரீதியாக சாத்தியமற்றதாக உள்ளது. பெரிய பேனல்களை உருவாக்க பெரும் அழுத்து விசைகள் மற்றும் வெப்பத்தில் உருவாக்கும் விலை உயர்ந்த கருவிகள் தேவைப்படும், இது வாகனத்தின் விலையை நுகர்வோர் எட்டும் அளவிற்கு மிகவும் அதிகமாக்கும்.

2. டைட்டானியத்தை ஸ்டாம்ப் செய்வதன் முக்கிய குறைபாடுகள் என்ன?

அளவுகளைக் கட்டுப்படுத்துவதைச் சிக்கலாக்கும் அதிக ஸ்பிரிங்பேக் மற்றும் கருவிகளின் அழிவை அதிகரிக்கும் காலிங் ஆபத்து ஆகியவையே முதன்மை குறைபாடுகளாகும். மேலும், டைட்டானியத்தின் உருவாக்கும் திறன் எஃகை விடக் குறைவாக உள்ளது, எனவே பிளவு ஏற்படாமல் இருக்க பல நிலைகளில் இடைநிலை அனீலிங் தேவைப்படுகிறது.

3. டைட்டானியத்தால் செய்யப்பட்ட ஸ்டாம்ப் பாகங்களை வெல்டிங் செய்ய முடியுமா?

ஆம், டைட்டானியம் வெல்டிங் செய்யத்தக்கது, ஆனால் இது கண்டிப்பான சூழலை தேவைப்படுத்துகிறது. ஆக்ஸிஜன் என்பது 400°C க்கு மேல் சூடான டைட்டானியத்திற்கு "எதிரி" ஆகும்; இது வேகமாக ஆக்ஸிஜனை உறிஞ்சி, பொருள் பலவீனப்படுவதை ஏற்படுத்துகிறது. எனவே, பொருளின் நெகிழ்வுத்திறன் மற்றும் வலிமையை பராமரிக்க ஆர்கான் மந்த வாயுச் சூழலில் அல்லது வெற்றிட அறையில் வெல்டிங் செய்ய வேண்டும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —