ஸ்டாம்பிங் வீல் ஹவுசஸ்: ஆட்டோமொபைல் உற்பத்தி வழிகாட்டி

சுருக்கமாக

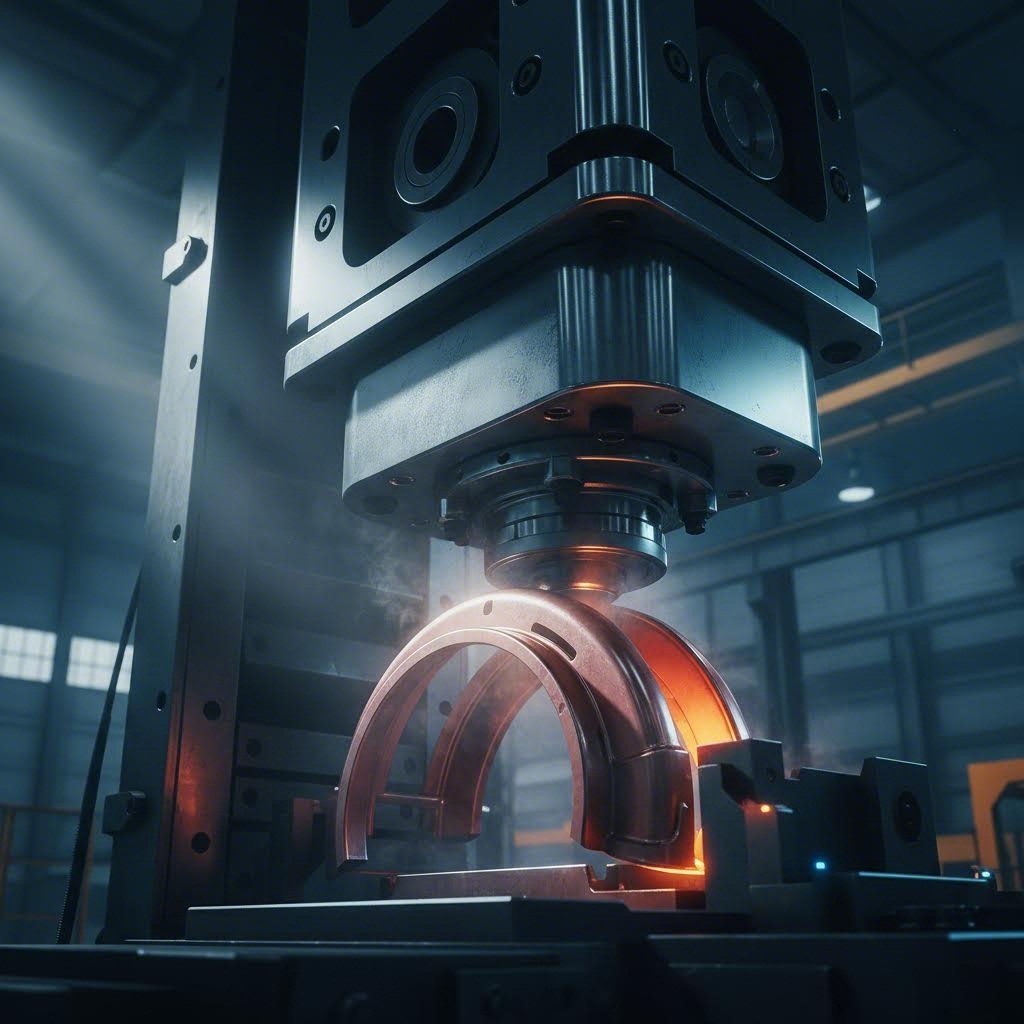

ஸ்டாம்பிங் வீல் ஹவுசஸ் என்பது உயர் டோனேஜ் ஹைட்ராலிக் அல்லது மெக்கானிக்கல் பிரஸ்களைப் பயன்படுத்தி உலோக வீல் வெல்ஸை (வீல் ஆர்சஸ் என்றும் அழைக்கப்படுகிறது) உருவாக்கும் ஆட்டோமொபைல் உற்பத்தி செயல்முறையாகும். காகித கலையில் பயன்படுத்தப்படும் "ஸ்டாம்ப் வீல்ஸ்" போலல்லாமல், இந்த தொழில்துறை தொழில்நுட்பம் ஆழமான இழுப்பு (deep drawing) தட்டையான ஷீட் உலோகத்தை—பொதுவாக உயர் வலிமை கொண்ட எஃகு அல்லது அலுமினியம்—சஸ்பென்ஷன் மற்றும் டயர்களை கொண்ட வாகனத்தின் சிக்கலான, வளைந்த கட்டமைப்பு பகுதிகளாக மாற்றுகிறது.

இந்த வழிகாட்டி, அமைப்பு கடினத்தன்மையையும், துல்லியமான OEM சகிப்புத்தன்மையையும் உறுதி செய்யும் வகையில், ஆட்டோமொபைல் வீல் ஹவுஸ்களை உற்பத்தி செய்வதற்கான பொறியியல் தரவிரிவுகள், பொருள் சவால்கள் மற்றும் படிப்படியான உற்பத்தி பாய்ச்சலை உள்ளடக்கியது.

வீல் ஹவுஸ் பாகம்: வரையறை மற்றும் செயல்பாடு

ஆட்டோமொபைல் பொறியியலில், வீல் ஹவுஸ் (பொதுவாக வீல் வெல் அல்லது வீல் ஆர்ச் என்று அழைக்கப்படுகிறது) ஒரு முக்கியமான பாடி-இன்-வைட் (BIW) பாகமாகும். இது வாகனத்தின் சக்கரங்களுக்கான உறைவிடமாகச் செயல்படுகிறது, சாலை சூழலை சாசிசிலிருந்தும், பயணிகள் கேபினிலிருந்தும் பிரிக்கிறது. புற "ஃபெண்டருடன்" குழப்பப்படுவது பொதுவானது என்றாலும், வீல் ஹவுஸ் என்பது சாலை குப்பைகள், தண்ணீர் தெளிப்பு மற்றும் ஒலி அதிர்வுகளை நிர்வகிக்கும் உள் அமைப்பு ஓட்டைக் குறிக்கிறது.

இந்த அசெம்பிளி பொதுவாக இரண்டு முதன்மை ஸ்டாம்ப் செய்யப்பட்ட பாகங்களைக் கொண்டுள்ளது: உள் வீல் ஹவுஸ் மற்றும் வெளி வீல் ஹவுஸ் . உள் பேனல் வாகனத்தின் தரைப் பேனல் மற்றும் பக்க ரெயில்களுடன் நேரடியாக வெல்டிங் செய்யப்படுகிறது, இது சாஸியின் டொர்ஷனல் கடினத்தன்மையில் முக்கிய பங்களிப்பை ஏற்படுத்துகிறது. வெளி பேனல் கால் பேனல் அல்லது ஃபெண்டருடன் இணைக்கப்பட்டு, வாகனத்தின் அழகுநோக்கிலான சக்கர வளைவு வடிவமைப்பை வரையறுக்கிறது. இந்த பாகங்கள் ஷாக் அப்சார்பர்கள் மற்றும் ஸ்பிரிங்குகள் உட்பட சஸ்பென்ஷன் அமைப்பின் இயங்கும் இயக்கத்தை ஏற்றுக்கொள்ள வேண்டியிருப்பதால், குறைபாடுகள் இல்லாமல் தயாரிப்பது கடினமான ஆழமான, சிக்கலான வடிவவியலை தேவைப்படுகிறது.

வடிவமைப்பாளர்கள் உள்ளக கேபின் இடத்தை அதிகபட்சமாக்குவதற்கும், சக்கர பயணத்திற்கும் சஸ்பென்ஷன் இயக்கத்திற்கும் போதுமான இடைவெளியை உறுதி செய்வதற்கும் இடையே முரண்பட்ட தேவைகளை சமன் செய்ய வேண்டும். இந்த வடிவவியல் சிக்கலான தன்மை இதை அடித்துரை செயல்பாடு இந்த பாகங்களை தேவையான வேகத்திலும், மீண்டும் மீண்டும் தயாரிக்கும் தன்மையுடனும் தொடர்ந்து உற்பத்தி செய்வதற்கு ஒரே சாத்தியமான முறையாக மாற்றுகிறது.

உலோக ஸ்டாம்பிங் செயல்முறை: படிப்படியாக

சக்கர வீட்டை உற்பத்தி செய்வது ஒரு தொடர்ச்சியான அச்சு அச்சிடுதல் பணிப்பாய்வு, பொதுவாக டிரான்ஸ்ஃபர் பிரஸ் லைன் அல்லது முற்போக்கு டை அமைப்பில் செய்யப்படுகிறது. தொழில்துறை ஸ்டாம்பிங் நிபுணர்களைப் போல மூர்சிக்ஸ் , தட்டையான உலோக சுருள்களை துல்லியமான செயல்பாடுகளின் தொடர் மூலம் முழுமையான 3D பாகங்களாக மாற்றும் செயல்முறை. ஒரு சக்கர வீட்டிற்கான குறிப்பிட்ட பணிப்பாய்வு பொதுவாக நான்கு முக்கிய கட்டங்களை உள்ளடக்கியது.

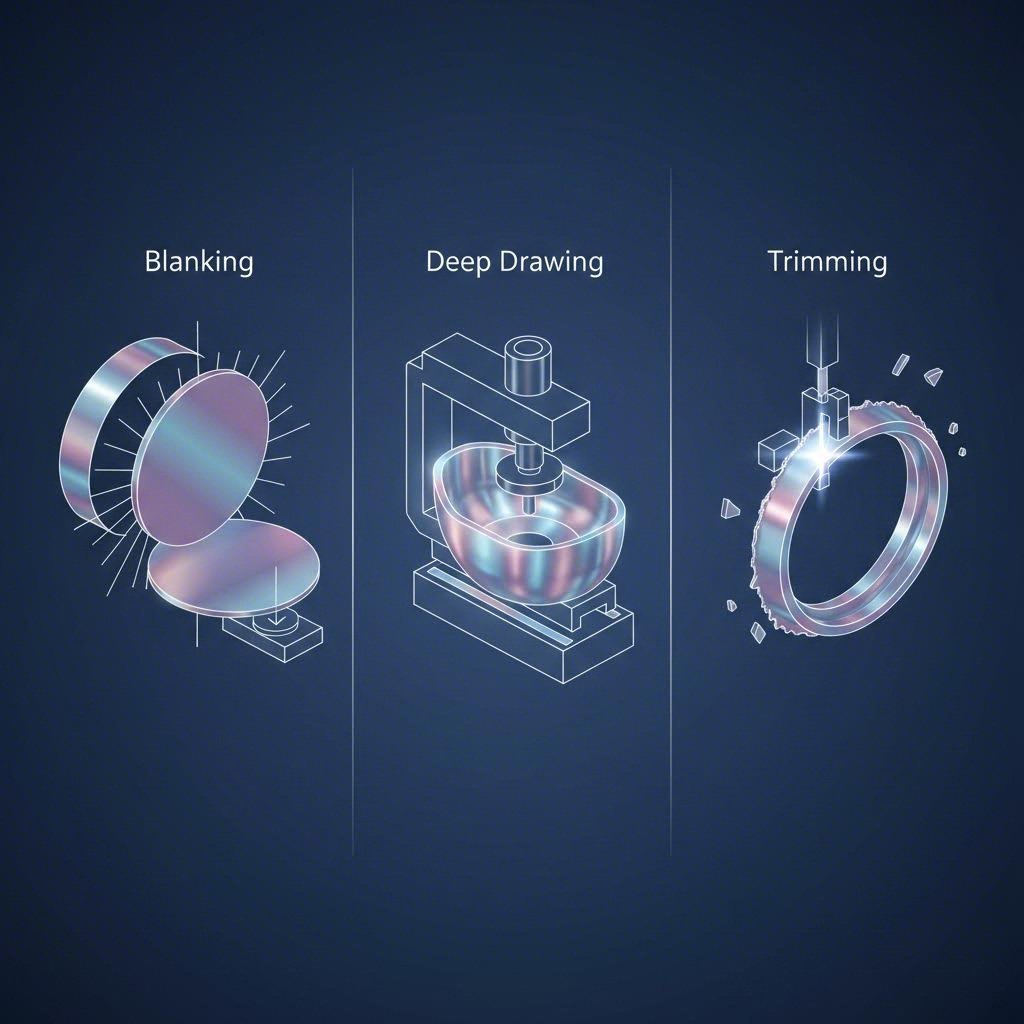

1. பிளாங்கிங் (Blanking)

செயல்முறை தொடங்குகிறது பிளாங்கிங் , அங்கு தகடு உலோகத்தின் முதன்மை சுருளிலிருந்து ஒரு குறிப்பிட்ட சுருக்கம் வெட்டப்படுகிறது. சக்கர வீடுகளுக்காக, இந்த பிளாங்க் பொதுவாக ஆழமான பக்கங்களுக்கு போதுமான பொருளை வீணாக்காமல் வழங்கும் பெரிய, தோராயமான அரைவட்ட அல்லது செவ்வக தகடாக இருக்கும். பிளாங்கின் ஓரத்தின் தரம் மிகவும் முக்கியமானது; இந்த கட்டத்தில் பர்ஸ் அல்லது நுண்ணிய விரிசல்கள் உருவாக்கும் கட்டத்தில் பெரிய பிளவுகளாக பரவலாம்.

2. ஆழமான இழுப்பு

இது மிகவும் தொழில்நுட்ப ரீதியாக சவாலான கட்டமாகும். தட்டையான பிளாங்க் ஒரு உருக்குலை குழியின் மேல் வைக்கப்படுகிறது, பின்னர் ஒரு தாக்கி சக்கர வீட்டின் கோப்பை போன்ற வடிவத்தை உருவாக்க உலோகத்தை கீழே தள்ளுகிறது. சக்கர குழிகள் ஆழமானவை (அடிக்கடி 10–15 அங்குலம் அல்லது அதற்கு மேற்பட்டது, சஸ்பென்ஷன் ஸ்ட்ரட்களை ஏற்றும்) என்பதால், உலோகம் கிழிக்காமல் பிளாஸ்டிக்காக பாய வேண்டும். பொறியாளர்கள் இதைக் கண்காணிக்கின்றனர் டிரா விகிதம் பொருளின் பாய்வைக் கட்டுப்படுத்தவும், ஃப்ளேஞ்ச் பகுதிகளில் சுருக்கங்கள் ஏற்படாமல் தடுக்கவும் அடிக்கடி டிரா பீட்ஸ் பயன்படுத்தி கவனமாக.

3. வெட்டுதல்

ஆழமான வடிவம் உருவான பிறகு, ஓரங்களில் உள்ள அதிகப்படியான பொருளை (பைண்டர் ஸ்கிராப்) நீக்க வேண்டும். வெட்டும் செதில்கள் சி.ஏ.டி தரப்பட்ட தகவல்களுக்கு ஏற்ப சக்கர வீட்டின் இறுதி சுற்றளவை வெட்டுகின்றன, இது தரைத் தட்டு மற்றும் கால்வாட்டு பேனலுடன் சரியாகப் பொருந்துமாறு உறுதி செய்கின்றன. சக்கர வீட்டு அமைப்பில் இடைவெளிகள் தண்ணீர் கசிவு அல்லது அமைப்பு பலவீனத்திற்கு வழிவகுக்கும் என்பதால், இங்கு துல்லியம் கட்டாயமானது.

4. துளையிடுதல் மற்றும் ஃப்ளேஞ்சிங்

அழுத்துதலின் இறுதி அடிகள் பியர்சிங் சஸ்பென்ஷன் பொருத்தும் இடங்களுக்கான, பிரேக் லைன் கிளிப்ஸ் மற்றும் ஒலி-அமைதிப்படுத்தும் உறை இணைப்புகளுக்கான துளைகள். ஒரே நேரத்தில், ஃப்ளேஞ்சிங் செயல்முறைகள் குறிப்பிட்ட ஓரங்களை வளைத்து வெல்டிங் பரப்புகளை உருவாக்கலாம். அதிக அளவிலான உற்பத்தியில், இந்த படிகள் சில வினாடிகளில் நிகழ்கின்றன, தானியங்கி இடமாற்று அமைப்புகள் செதில் நிலையங்களுக்கு இடையே பாகத்தை நகர்த்துகின்றன.

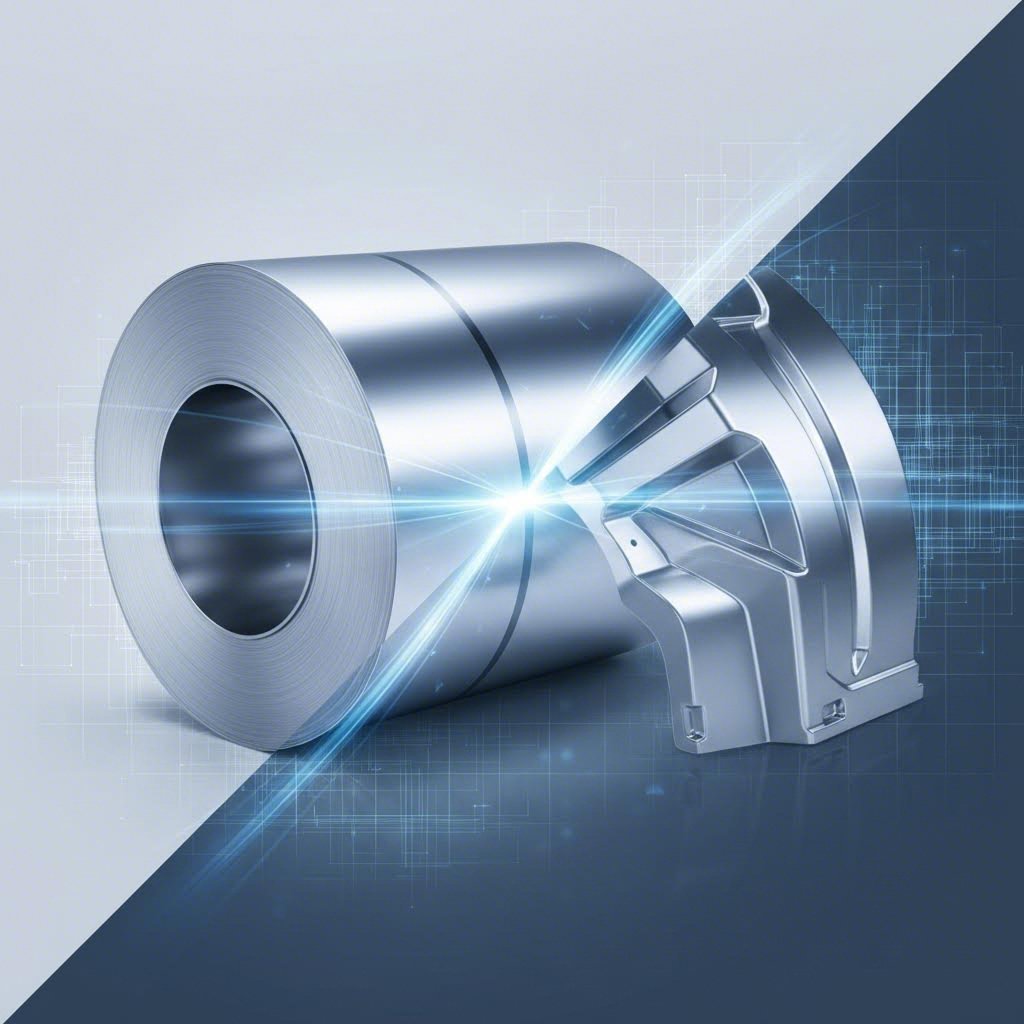

பொருள் தேர்வுஃ எஃகு vs அலுமினியம்

ஸ்டாம்பிங் சக்கர வீடுகளுக்கான பொருளின் தேர்வு வாகனத்தின் எடை இலக்குகள் மற்றும் மோதல் பாதுகாப்பு தேவைகளால் நிர்ணயிக்கப்படுகிறது. உற்பத்தி பொறியாளர்களுக்கு முக்கிய கவலை, பொருளின் வடிவமைப்புத்திறன்—எந்த உடைவும் இல்லாமல் நீண்டுகொள்ளும் திறன்—ஆகும்.

- அதிக வலிமை கொண்ட ஸ்டீல் (HSS): சக்கர வீடுகளுக்கு பாரம்பரியமாக தரமாக இருப்பது, அதன் நீடித்தன்மை மற்றும் குறைந்த செலவு காரணமாகும். சாலை குப்பைகளின் மோதலில் இருந்து சிறந்த பாதுகாப்பை வழங்குகிறது. எனினும், HSS ஸ்டாம்பிங்கிற்கு மிக அதிக டன் தேவைப்படுகிறது மற்றும் சாய்களில் அதிக அழிவை ஏற்படுத்துகிறது.

- அலுமினிய உலோகக்கலவைகள் (5000/6000 தொடர்): நவீன மின்சார மற்றும் ஐசு வாகனங்களில் அங்குல எடையைக் குறைப்பதற்கும், ரேஞ்சை மேம்படுத்துவதற்கும் அதிகரித்து வரும் அளவில் பயன்படுத்தப்படுகிறது. அலுமினிய சக்கர வீடுகளை ஸ்டாம்ப் செய்வது தனித்துவமான சவால்களை ஏற்படுத்துகிறது, முக்கியமாக திரும்பி வருதல் (springback) —அழுத்தம் நீங்கிய பிறகு உலோகம் அதன் அசல் வடிவத்திற்கு திரும்ப விரும்பும் பண்பு. இதை ஈடுசெய்ய, பாகத்தை அதிகமாக வளைக்கவோ அல்லது மேம்பட்ட சிமுலேஷன் மென்பொருளைப் பயன்படுத்தவோ சாய் வடிவமைப்பாளர்கள் வேண்டும்.

தொழில்நுட்ப மாதிரியிலிருந்து தொடர் உற்பத்திக்கு செல்லும் தயாரிப்பாளர்களுக்கு, சரியான பொருளைத் தேர்வுசெய்வதைப் போலவே சரியான பங்குதாரரைத் தேர்வுசெய்வதும் மிகவும் முக்கியமானது. Shaoyi Metal Technology இந்த மாற்றத்தில் நிபுணத்துவம் பெற்றுள்ளது, IATF 16949 சான்றளிக்கப்பட்ட துல்லியத்தைப் பயன்படுத்தி சக்கர வீடுகள் மற்றும் துணை அமைப்புகள் போன்ற சிக்கலான பாகங்களை வழங்குகிறது. உங்கள் பொருள் தேர்வை சரிபார்க்க 50 மாதிரிகளின் ஆரம்ப ஓட்டம் தேவைப்பட்டாலும் அல்லது லட்சக்கணக்கான அலகுகளுக்கு உயர்த்துவதாக இருந்தாலும், 600 டன் வரை பயன்படுத்தக்கூடிய அழுத்தி திறன்கள் உலகளாவிய OEM தரநிலைகளுக்கு தொடர்ந்து இணங்குவதை உறுதி செய்கிறது.

தொடர் உற்பத்தி ஸ்டாம்பிங் எதிர் கையால் உருவாக்குதல்

இந்தத் துறையில் ஒரு பொதுவான குழப்பத்திற்குரிய புள்ளி, தொழில்துறை அடித்தல் மற்றும் கையால் செய்யப்படும் ஆங்கில சக்கரம் முறை இடையே உள்ள வேறுபாடு ஆகும். இரு நுட்பங்களும் உலோகத்தை வளைவுகளாக உருவாக்கினாலும், ஆட்டோமொபைல் உலகில் முற்றிலும் வெவ்வேறு நோக்கங்களுக்காக பயன்படுகின்றன.

| சார்பு | தொழில்துறை ஸ்டாம்பிங் | ஆங்கில சக்கரம் (கையால்) |

|---|---|---|

| செயலாற்று முறை | பொருத்தப்பட்ட செதில்களுடன் ஹைட்ராலிக்/இயந்திர அழுத்தி | இரு எஃகு சக்கரங்களுக்கிடையே (அங்கில்கள்) உருளும் உலோகம் |

| அளவு | அதிக அளவு (ஆயிரக்கணக்கான தினமும்) | குறைந்த அளவு (ஒருமுறை அல்லது முன்மாதிரி) |

| ஒரே அளவு | அடையாளம் தெரியாத பாகங்கள் (மைக்ரான்-அளவிலான சகிப்புத்தன்மை) | ஆபரேட்டரின் திறமையைச் சார்ந்தது; தனித்துவமான மாறுபாடுகள் |

| விண்ணப்பம் | ஓஇஎம் கார் உற்பத்தி | கிளாசிக் கார் மீட்டெடுப்பு, ஹாட் ராட்ஸ், கஸ்டம் தயாரிப்பு |

நீங்கள் ஒரு பழமையான வாகனத்தை மீட்டெடுக்கிறீர்கள் மற்றும் மாற்று பேனலைக் கண்டுபிடிக்க முடியவில்லை என்றால், ஒரு கைவினைஞர் ஒரு வீல் ஹவுஸை கையால் உருவாக்க ஆங்கில வீலைப் பயன்படுத்தலாம். எனினும், நவீன வாகன உற்பத்திக்கு, அறுவடை அழைப்பு என்பது தேவையான கட்டமைப்பு உறுதிப்பாட்டையும், உற்பத்தி வேகத்தையும் அடைய முடியக்கூடிய ஒரே முறையாகும்.

தரக் கட்டுப்பாடு மற்றும் பொதுவான குறைபாடுகள்

வரையறையின் ஆழம் மற்றும் வடிவத்தின் சிக்கல்தன்மை காரணமாக ஸ்டாம்பிங் வீல் ஹவுஸ்கள் குறிப்பிட்ட குறைபாடுகளுக்கு ஆளாகின்றன. தரக் கட்டுப்பாட்டுக் குழுக்கள் பொதுவாக மூன்று முதன்மை தோல்வி பாங்குகளைக் கண்காணிக்கின்றன:

- பிளவு (கிழித்தல்): உலோகம் அதன் இழுவிசை எல்லைக்கு அப்பால் நீட்டப்படும்போது ஏற்படுகிறது, பொதுவாக சக்கர தொட்டியின் மிக ஆழமான மூலையில் ஏற்படும். இது பெரும்பாலும் தவறான சொருக்குதல் அல்லது அதிகப்படியான அழுத்தம் காரணமாக ஏற்படுவதைக் குறிக்கிறது.

- சுருக்கங்கள்: உலோகம் ஓட்டப்படாமல் அழுத்தப்படும்போது ஏற்படுகிறது, பொதுவாக ஃபிளேஞ்ச் அல்லது பக்கச் சுவர்களின் விளிம்பில் ஏற்படும். இந்த அமைப்பு குறைபாடு பாகத்தை சரியாக வெல்டிங் செய்யும் திறனைக் குறைக்கிறது.

- ஸ்பிரிங்பேக்: அலுமினியத்துடன் குறிப்பிட்டது போல, உருவாக்கும் கட்டி விட்டு வெளியேறிய பிறகு பாகம் திரிபுபடலாம். இப்போது மேம்பட்ட ஒப்டிக்கல் ஸ்கேனிங் அமைப்புகள் CAD மாதிரியுடன் இறுதி வடிவமைப்பு கண்டிப்பான சகிப்புத்தன்மைக்குள் பொருந்துகிறதா என்பதை உறுதிப்படுத்த பயன்படுத்தப்படுகின்றன.

முடிவு

ஸ்டாம்பிங் வீல் ஹவுசஸ் என்பது பொருள் அறிவியல் மற்றும் இயந்திரப் பொறியியலின் சிக்கலான சந்திப்பு ஆகும். உயர் வலிமை கொண்ட எஃகை முதலில் வெட்டுவதிலிருந்து, பாதுகாப்பான வளைவை உருவாக்கும் சிக்கலான ஆழமான இழுப்பு வரை, வாகனத்தின் கட்டமைப்பு நேர்மையை உறுதி செய்ய ஒவ்வொரு படியும் கணக்கிடப்பட்டுள்ளது. ஆட்டோமொபைல் பொறியாளர்கள் மற்றும் வாங்குதல் நிபுணர்களுக்கு, பொருள் ஸ்பிரிங்பேக் முதல் பிரஸ் டன்னேஜ் வரை இந்த செயல்முறையின் நுணுக்கங்களைப் புரிந்துகொள்வது, நவீன போக்குவரத்தின் கடுமையான தேவைகளைப் பூர்த்தி செய்யும் பாகங்களை வாங்குவதற்கு அவசியம்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

வீல் ஹவுஸ் மற்றும் ஃபெண்டர் இடையே உள்ள வித்தியாசம் என்ன?

அந்த வீல் ஹவுஸ் (அல்லது வீல் வெல்) என்பது டயரைச் சுற்றியுள்ள கட்டமைப்பு உள் அடைவு ஆகும், இது சேஸியைப் பாதுகாக்கிறது. ஃபெண்டர் என்பது வீல் ஹவுஸை மூடி, காரின் உடல் வடிவமைப்பில் இணைகிற வெளிப்புற அலங்கார பலகம் ஆகும். வீல் ஹவுஸ் கட்டமைப்பை வழங்குகிறது; ஃபெண்டர் தோற்றத்தை வழங்குகிறது.

வீல் ஹவுசஸுக்கு ஏன் ஆழமான இழுப்பு (டீப் டிராயிங்) பயன்படுத்தப்படுகிறது?

ஆழமான இழுப்பு (deep drawing) சஸ்பென்ஷன் சிஸ்டமை உள்ளடக்கிய ஆழமான, கோப்பை வடிவ வடிவத்தை உருவாக்கும் தடிப்பு நுட்பமே இது மட்டுமே சாத்தியமாக்குகிறது. செயல்படும் வீல் வெல்லுக்கு தேவையான தொடர்ச்சியான, நீர்ப்புகா ஆழத்தை எளிய வளைத்தல் அல்லது மடித்தல் எதுவும் அடைய முடியாது.

3. வீல் ஹவுஸ்களை உருவாக்க அலுமினியத்தைப் பயன்படுத்தலாமா?

ஆம், வாகனத்தின் எடையைக் குறைப்பதற்காக அலுமினியம் பரவலாகப் பயன்படுத்தப்படுகிறது. இருப்பினும், அது திரும்பி வருதல் (springback) விளிம்புகளைத் தடுப்பதற்காக சிறப்பு தடிப்பு நுட்பங்களைத் தேவைப்படுகிறது, ஏனெனில் அலுமினியம் பொதுவாக மிருது ஸ்டீலை விட குறைவான வடிவமைப்புத்திறன் கொண்டது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —