ஸ்டாம்பிங் கட்டுரைகளில் நைட்ரஜன் வாயு ஸ்பிரிங்குகள்: விசை மற்றும் துல்லியத்திற்கான பொறியாளர் வழிகாட்டி

சுருக்கமாக

ஸ்டாம்பிங் டைகளில் நைட்ரஜன் வாயு ஸ்பிரிங்குகள் சிறிய உருளையில் அதிக அளவு விசையை வழங்க முடியும் என்ற தன்மை கொண்ட உயர் அழுத்த இயந்திர பகுதிகளாக இருக்கும்; இவை பாரம்பரிய இயந்திர கம்பி ஸ்பிரிங்குகளின் திறனை விட மிக அதிகமானவை. ஸ்ட்ரோக் முழுவதும் நிலையான அழுத்தத்தை பராமரிப்பதன் மூலம், பாகத்தின் தரம் மேம்படுகிறது மற்றும் டையின் உடல் அளவு குறைகிறது.

ஆட்டோமொபைல் மற்றும் தொழில்துறை உற்பத்தியாளர்களுக்கு, முதன்மை நன்மை அவற்றின் விசை அடர்த்தி மற்றும் ஆயுள் தான். முன்னுரிமை விசையை இழந்து களைப்படையும் கம்பி ஸ்பிரிங்குகளை போலல்லாமல், நைட்ரஜன் ஸ்பிரிங்குகள் உடனடி தொடர்பு விசையை வழங்குகின்றன மற்றும் துல்லியமான டன் தேவைகளை பூர்த்தி செய்ய சரிசெய்ய முடியும், இதனால் நவீன அதிக அளவு மெட்டல் ஸ்டாம்பிங்கிற்கான தரமாக மாறுகின்றன.

அடிப்படைகள்: ஸ்டாம்பிங் டைகளில் இயந்திரம் & செயல்பாடு

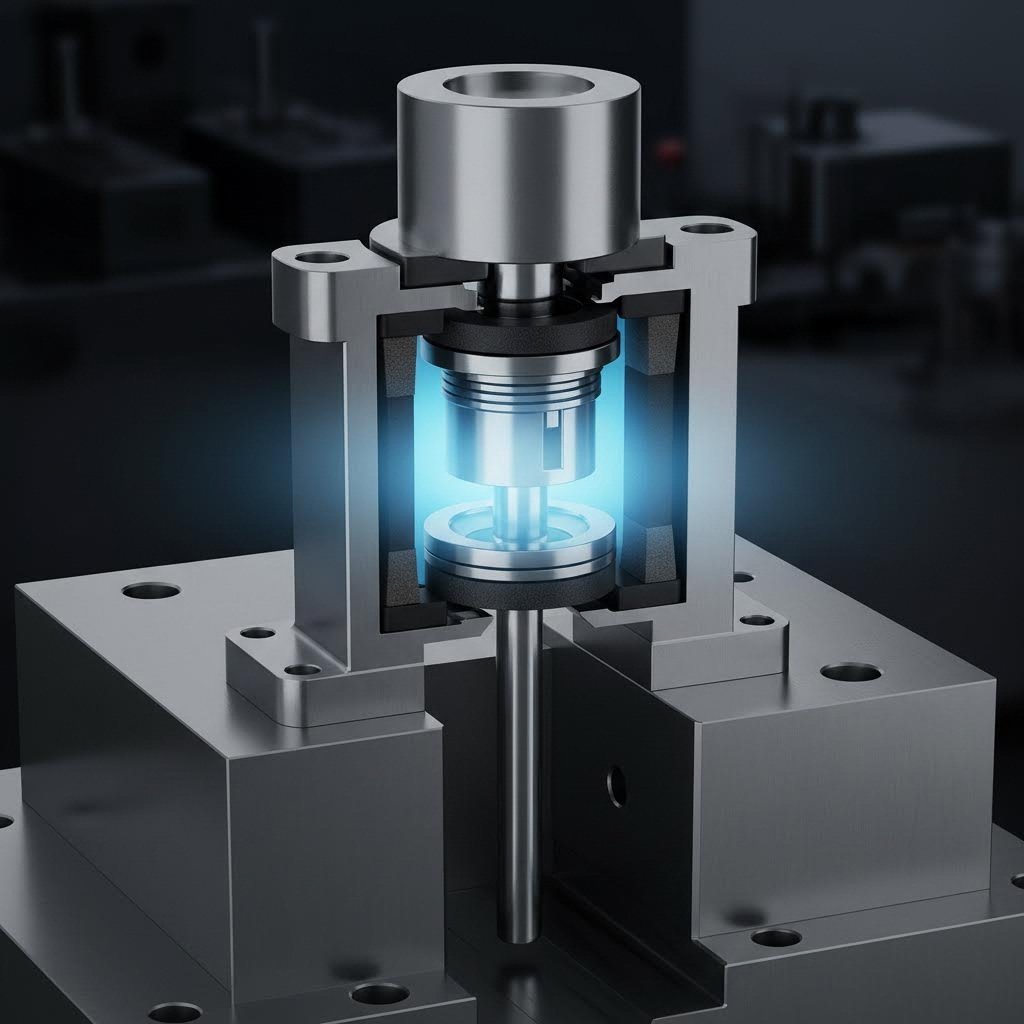

அடிப்படையில், ஒரு நைட்ரஜன் வாயு ஸ்பிரிங் அழுத்தம் கொண்ட நைட்ரஜன் வாயு, ஒரு பிஸ்டன் ராட் மற்றும் சிறப்பு சிலிண்டரைக் கொண்ட ஒரு அடைப்பு அமைப்பாகச் செயல்படுகிறது. அழுத்தி மூடும்போது, பிஸ்டன் வாயுவை அழுத்துகிறது, அழுத்தி திறக்கும்போது வெளியேறும் நிலை ஆற்றலைச் சேமிக்கிறது. இந்த இயந்திரம் இயந்திர மாற்றுகளை விட மிக அதிக விசை அடர்த்தி விட அதிகமானது, எனவே ஒரு சிறிய வாயு ஸ்பிரிங் பெரிய காயில் ஸ்பிரிங்கைப் போலவே அதே விசையைச் செலுத்த முடியும்.

நைட்ரஜனைத் தேர்வு செய்வது ஏதோவொரு வகையில் அல்ல; இது ஒரு உட்படாத வாயு , இது பாகத்தின் ஆயுளுக்கு முக்கியமானது. ஸ்பெஷல் ஸ்பிரிங்ஸ் குறிப்பிட்டது போல, நைட்ரஜனின் உட்படாத தன்மை சிலிண்டருக்குள் ஆக்சிஜனேற்றம் மற்றும் அரிப்பைத் தடுக்கிறது, வேகமான ஸ்டாம்பிங் சுழற்சிகளால் உருவாகும் தீவிர வெப்பத்தில் கூட உள் சீல்கள் மற்றும் சீரணிப்பு எண்ணெய்கள் நிலையாக இருப்பதை உறுதி செய்கிறது. ஆக்சிஜன் அல்லது அழுத்தப்பட்ட காற்று பயன்படுத்தப்பட்டால், எண்ணெய் மற்றும் வெப்பத்தின் சேர்க்கை தீப்பிடிக்கவோ அல்லது சீல்கள் விரைவாக சிதையவோ வழிவகுக்கும்.

ஒரு சாதாரண ஸ்டாம்பிங் டை அமைப்பில், இந்த ஸ்பிரிங்குகள் டை தகடுகளுக்கு இடையில் - பெரும்பாலும் பைண்டர் அல்லது ஸ்டிரிப்பர் தகட்டில் - உருவாக்கும் பஞ்ச் பொருளுடன் தொடர்பு கொள்வதற்கு முன் ஷீட் உலோகத்தை உறுதியாக பிடித்து வைக்க பயன்படுகின்றன. இந்த "பேட் ஹோல்ட்-டவுன்" செயல்பாடு மிகவும் முக்கியமானது. இது உலோகம் இழுக்கும் செயல்முறையின் போது சுருக்கமடைவதையோ அல்லது கிழிவதையோ தடுக்கிறது. நைட்ரஜன் ஸ்பிரிங்குகள் சரிசெய்யக்கூடிய அழுத்தம் வழங்குவதால், எஞ்சினியர்கள் வெறுமனே வாயு சார்ஜை சரி செய்வதன் மூலம் பிடிக்கும் விசையை சரிசெய்ய முடியும், இந்த நெகிழ்வுத்தன்மையை இயந்திர ஸ்பிரிங்குகள் வழங்க முடியாது.

முக்கியமான ஒப்பிடுதல்: நைட்ரஜன் வாயு ஸ்பிரிங்குகள் மற்றும் இயந்திர காயில் ஸ்பிரிங்குகள்

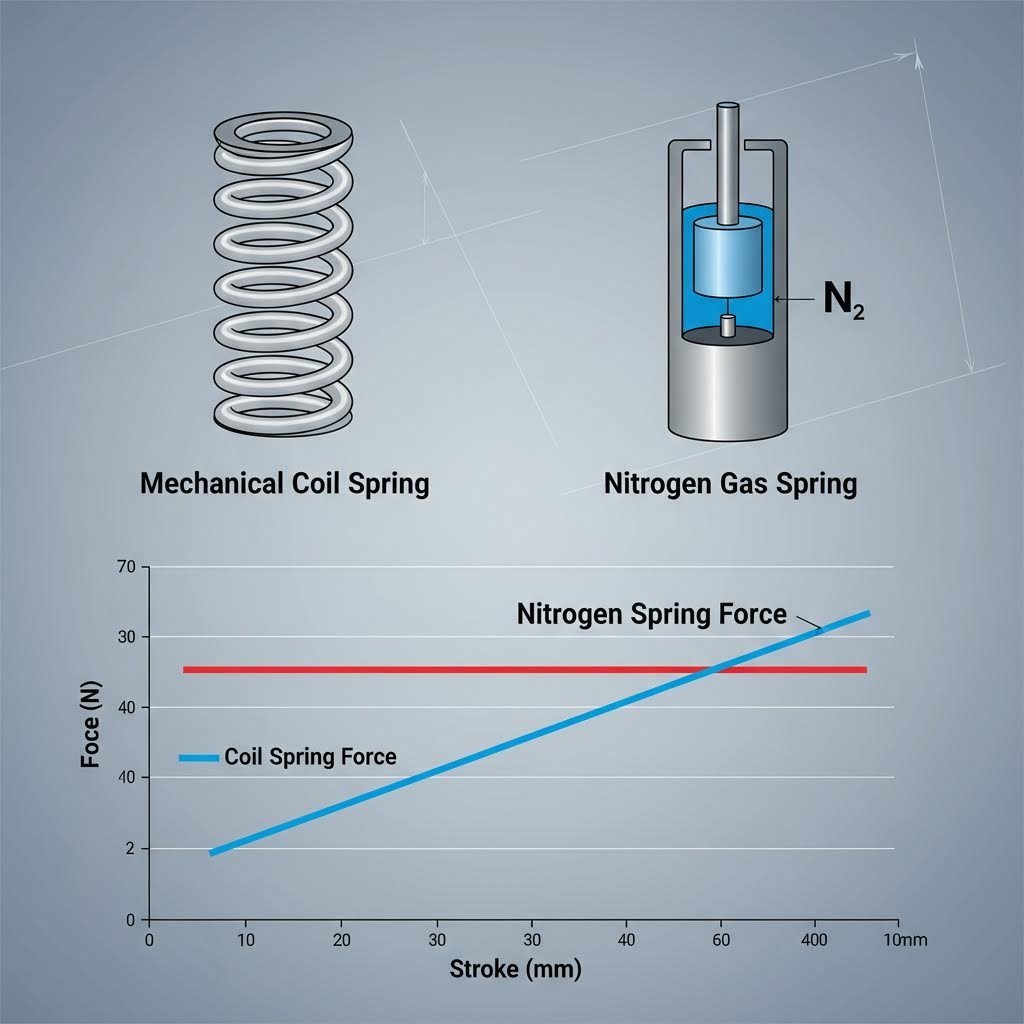

இயந்திர காயில் ஸ்பிரிங்குகளிலிருந்து நைட்ரஜன் வாயு ஸ்பிரிங்குகளுக்கு மாறுவது அதிக துல்லியம் மற்றும் இட திறமைமிக்க தன்மை தேவைப்படுவதால் ஏற்படுகிறது. காயில் ஸ்பிரிங்குகள் மலிவானவை மற்றும் எளிமையானவை என்றாலும், அவை நேரியல் விசை வளைவரையைக் கொண்டுள்ளன - அவை ஆரம்ப தொடர்பில் (முன்னணி) மிகக் குறைந்த விசையை வழங்குகின்றன மற்றும் முழு அழுத்தத்தில் மட்டுமே உச்ச விசையை வழங்குகின்றன. நைட்ரஜன் ஸ்பிரிங்குகள், மாறாக, தொடர்பு கொண்ட உடனேயே உச்ச விசையை அண்ட வழங்குகின்றன.

| சார்பு | இயந்திர காயில் ஸ்பிரிங்குகள் | நைட்ரஜன் வாயு ஸ்பிரிங்குகள் |

|---|---|---|

| விசை வளைவு | நேர்கோட்டு (குறைந்த ஆரம்பம், அதிக இறுதி) | தட்டையான (அதிக ஆரம்ப விசை, நிலையான உயர்வு) |

| இடத்தின் செலுத்தம் | குறைவு (பெரிய பாக்கெட்டுகள்/அதிக ஸ்பிரிங்குகள் தேவை) | அதிகம் (சுருக்கமான, அதிக விசை அடர்த்தி) |

| சேவை வாழ்க்கை | குறைவானது (எளிதில் களைப்பு/உடைதலுக்கு உள்ளாகும்) | நீண்டது (பராமரிப்புடன் மில்லியன் கணக்கான சுழற்சிகள்) |

| சரிசெய்யக்கூடியது | இல்லை (ஸ்பிரிங்கை மாற்ற வேண்டும்) | அதிகம் (வாயு அழுத்தத்தை சரிசெய்யலாம்) |

| ஆரம்பக செலவு | குறைவு | சராசரி முதல் உயர் வரை |

இட கட்டுப்பாடுகள் பெரும்பாலும் முடிவெடுக்கும் காரணியாக இருக்கின்றன. சிக்கலான ஆட்டோமொபைல் டைகளில், "ஷட் ஹெய்ட்" (டை மூடிய நிலையில் கிடைக்கும் இடம்) மிகவும் அரிதானது. ஒரு தனி நைட்ரஜன் சிலிண்டர் 5–10 காய்ச்சல் ஸ்பிரிங்குகளின் தொகுப்பை மாற்றிட முடியும், இது டையின் பருமனை பெருமளவில் குறைக்கிறது. இது படிமுறை டையில் மேலும் நிலையங்களைச் சேர்க்க அல்லது எளிதாக கையாளவும், சேமிக்கவும் முடியக்கூடிய, சிறியதும், இலகுவானதுமான கருவியை உருவாக்க உதவுகிறது.

மேலும், நம்பகத்தன்மை ஒரு முக்கிய வேறுபாடாக உள்ளது. காய்ச்சல் ஸ்பிரிங்குகள் எதிர்பாராத விதமாக உடைந்து, உலோகத் துகள்களை கருவிக்குள் செலுத்தி, பேரழிவு சேதத்தை ஏற்படுத்தக்கூடும். சரியாக பராமரிக்கப்படும் நைட்ரஜன் ஸ்பிரிங்குகள் மெதுவாக அழிகின்றன. ரெடி தொழில்நுட்பம் போன்ற உற்பத்தியாளர்களின் நவீன வடிவமைப்புகள், பக்கவாட்டு சுமை சேதத்தை எதிர்க்கும் "போர் சீல்" செய்யப்பட்ட அமைப்புகள் மற்றும் மிதக்கும் வழிகாட்டும் தண்டுகளைக் கொண்டுள்ளன, மீண்டும் கட்டமைக்க தேவைப்படும் வரை கோடிக்கணக்கான இயக்கங்களை உறுதி செய்கின்றன.

தேர்வு வழிகாட்டி: விசை மற்றும் இயக்க தேவைகளை கணக்கிடுதல்

சரியான நைட்ரஜன் வாயு ஸ்பிரிங்கைத் தேர்ந்தெடுப்பது துல்லியமான பொறியியல் கணிதத்தை தேவைப்படுகிறது. தேவையான ஹோல்டிங் பலத்தை கிடைக்கும் இடத்துடனும் அழுத்துதிறனுடனும் சமப்படுத்து சமநிலை செய்வதே இலக்காகும். தேவையான ஸ்பிரிங்குகளின் எண்ணிக்கையை தீர்மானிப்பதற்கான ஒரு பொதுவான முறை, தேர்ந்தெடுக்கப்பட்ட ஸ்பிரிங் விட்டத்திற்கான கிடைக்கும் அதிகபட்ச பலத்தால் மொத்த தேவையான பலத்தை வகுப்பதாகும்.

ஸ்ட்ரோக் நீளத்தை கணக்கிடுதல்

பயன்பாட்டு வழிமுறைகளின்படி Harslepress , உங்கள் டை பயணத்திற்கு சரியாக சமமான ஸ்ட்ரோக் நீளம் கொண்ட ஸ்பிரிங்கை ஒருபோதும் தேர்ந்தெடுக்ககூடாது. பிஸ்டன் அடிப்பகுதியில் மோதுவதை தடுப்பதற்காக பாதுகாப்பு இடைவெளி அவசியம், இது உடனடி தோல்வியை ஏற்படுத்துவிடும்.

- சூத்திரம்: குறைந்தபட்ச ஸ்ட்ரோக் = டை பயணம் + 10% பாதுகாப்பு இடைவெளி.

- உதாரணம்ஃ உங்கள் டை பயணம் 50மிமீ ஆக இருந்தால், 50மிமீ ஸ்பிரிங்கைப் பயன்படுத்தாககூடாது. குறைந்தபட்ச 55மிமீ ஸ்ட்ரோக் கொண்ட ஸ்பிரிங்கைத் தேர்ந்தெடுக்கவும் (பெரும்பாலும் தரநிலை 60மிமீ அல்லது 63மிமீ மாதிரியை நோக்கி உயர்த்துதல்).

பலத்தின் பரவல்

மொத்த விசை தேவையை பூர்த்தி செய்வது மட்டும் போதாது; கவிழ்தல் அல்லது சிக்குதலைத் தடுக்க அழுத்த பேடில் விசை சீராக பரவ வேண்டும். பொருத்தம் உறுதி செய்ய, பொதுவாக பொறியாளர்கள் ISO அல்லது VDI தரநிலைகளை (VDI 3003 போன்றவை) பின்பற்றுகின்றனர். மறுஆக்குதல் செய்யும் போது, கட்டுரு உயரம் குறைவாக இருந்தால் "காம்பேக்ட்" அல்லது "சூப்பர் காம்பேக்ட்" தொடரைத் தேர்ந்தெடுக்க வேண்டியிருக்கலாம், இருப்பினும் இவை பொதுவாக ISO தரநிலை மாதிரிகளை விட குறைந்த அதிகபட்ச ஸ்ட்ரோக் வரம்பைக் கொண்டிருக்கும்.

நிறுவல், பராமரிப்பு மற்றும் பாதுகாப்பு தரநிலைகள்

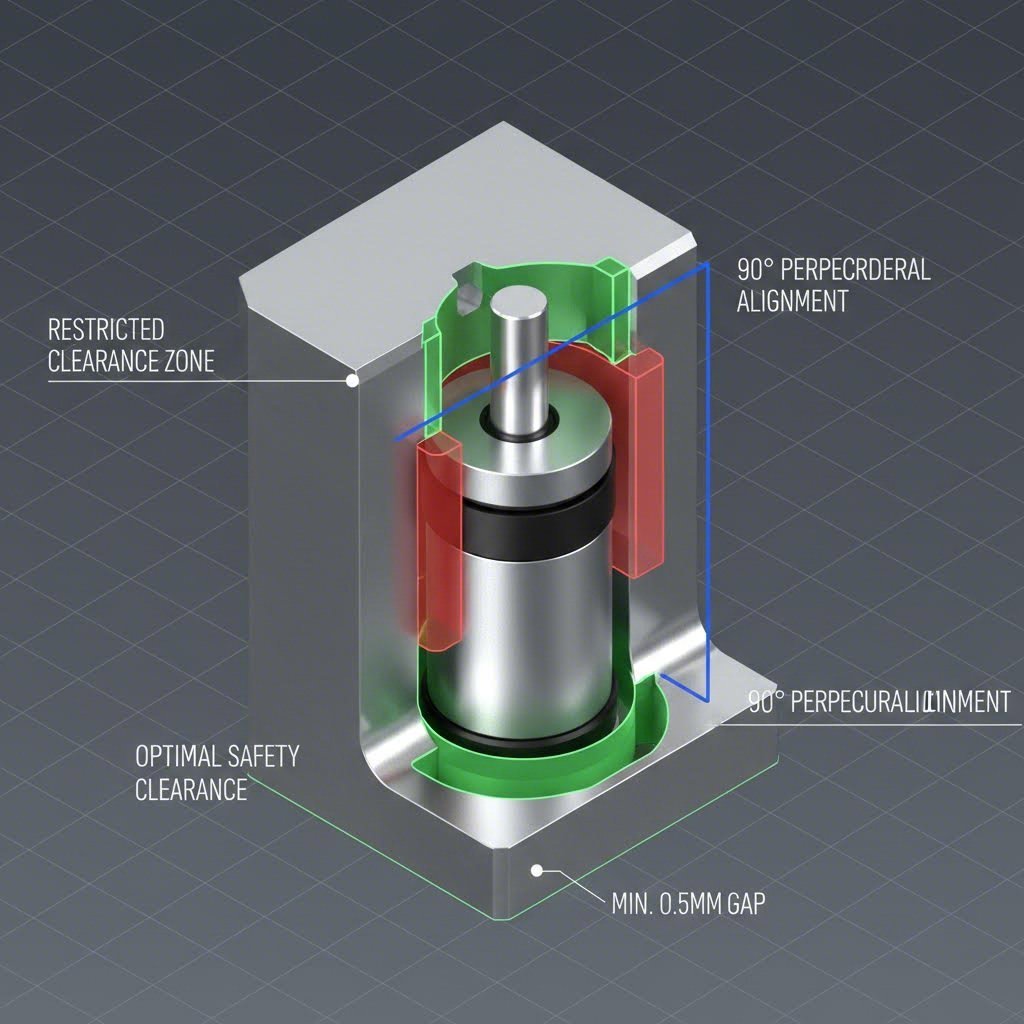

உயர் அழுத்த சிலிண்டர்களுடன் பணியாற்றும் போது பாதுகாப்பு முதன்மையானது. நைட்ரஜன் ஸ்பிரிங் ஒரு அழுத்த கலனாக செயல்படுகிறது, மேலும் தவறான கையாளுதல் ஆபத்தானதாக இருக்கலாம். மிக முக்கியமான நிறுவல் விதி, சிலிண்டர் உடலை ஆதரிக்க பாக்கெட் ஆழம் போதுமானதாக இருப்பதை உறுதி செய்வதாகும். பொதுவாக, நிலைத்தன்மை மற்றும் செங்குத்தாக்கத்தை உறுதி செய்ய, பாக்கெட் ஆழம் கேனிஸ்டர் நீளத்தில் 50% க்கு குறையாமல் இருக்க வேண்டும்.

நிறுவல் சிறந்த நடைமுறைகள்

- செங்குத்தாக்கம்: சுருள் தொடுப்புப் பரப்பிற்கு 90 டிகிரி கோணத்தில் பொருத்தப்பட வேண்டும். சிறிய கோணம் கூட பக்கவாட்டு சுமையை ஏற்படுத்தி, சீல்கள் விரைவாக அழிவதை உண்டாக்கும்.

- இடைவெளி: 0.5mm முதல் 1.0mm வரை பாக்கெட் தெளிவை பராமரிக்கவும். இறுக்கமான பொருத்தம் செயல்பாட்டின் போது வெப்ப விரிவாக்கம் ஏற்பட்டால் சிலிண்டர் சிக்கிக்கொள்ள காரணமாகும்.

- நீர் வடிகால்: டை கனமான சுத்திகளைப் பயன்படுத்தினால், பாக்கெட்டுகளில் ஒழுகும் வாய்க்கால்கள் இருப்பதை உறுதி செய்யவும். சிறைப்பட்ட திரவங்களிலிருந்து ஏற்படும் நீர்ம அழுத்தம் சிலிண்டரை நொறுக்க முடியும்.

கட்டமைப்பை அகற்றுவது அதிகபட்ச ஆபத்தை ஏற்படுத்தும். தான் நைட்ரஜன் வாயுவை முழுவதுமாக வெளியேற்றாமல் வாயு சுருளைத் திறக்க முயற்சிக்காதீர்கள். பெரும்பாலான தயாரிப்பாளர்கள் குறிப்பிட்ட காற்று வெளியேற்றும் வால்வ் அல்லது திருகு உள்ளது. Harslepress அறிவுறுத்துவது போல, எல்லா சத்தமும் நின்றுவிடும் வரை ஹெக்ஸ் கீயைப் பயன்படுத்தி வால்வ் கோரை மெதுவாக அழுத்தவும் (அதை உங்களிலிருந்து விலகி இருக்குமாறு பார்த்துக்கொள்ளவும்), பின்னர் ஏதேனும் தடுப்பு வளையங்களை அகற்றவும்.

முன்னணி தயாரிப்பாளர்கள் & பரிமாற்றத்தன்மை

இந்த சந்தையை பல நிலைநிறுத்தப்பட்ட தயாரிப்பாளர்கள் சேவை செய்கின்றனர், அவற்றில் DADCO , Hyson , Kaller , மற்றும் ஸ்பெஷல் ஸ்பிரிங்ஸ் . இந்த பிராண்டுகளில் பல ISO 11901 தரநிலையைப் பின்பற்றுகின்றன, இது ஒரு அளவுக்கு மாற்றுத்தன்மையை அனுமதிக்கிறது. உதாரணமாக, ஒரு DADCO ISO தொடர் ஸ்பிரிங்கை டை பாக்கெட்டை மாற்றாமலேயே Kaller அல்லது Hyson இன் சமமான மாடலுடன் பெரும்பாலும் மாற்றலாம், இது உலகளாவிய ஸ்டாம்பிங் திட்டங்களுக்கான பராமரிப்பை எளிதாக்குகிறது.

இருப்பினும், வெளிப்புற அளவுகள் ஒரே மாதிரியாக இருந்தாலும், சீல் செய்தல் அமைப்புகள் மற்றும் ராட் வழிகாட்டி போன்ற உள்ளக தொழில்நுட்பங்கள் மாறுபடுகின்றன. DADCO இன் அல்ட்ராபாக் கார்ட்ரிஜ்கள் மற்றும் Ready Technology இன் டிசைன்-டைட் அமைப்புகள் அழுக்கான ஸ்டாம்பிங் சூழல்களில் சேவை ஆயுளை நீட்டிக்க நோக்கம் கொண்ட உரிமைசார் அம்சங்களாகும். கொள்முதல் குழுக்கள் "ஒரு தாக்கத்திற்கான செலவு" என்பதை ஆரம்ப செலவுடன் சமன் செய்ய வேண்டும்—500,000 சுழற்சிகளுக்குப் பிறகு தோல்வியடையும் ஒரு மலிவான ஸ்பிரிங், 2 மில்லியன் சுழற்சிகள் வரை நீடிக்கும் பிரீமியம் ஸ்பிரிங்கை விட நிறுத்தம் காரணமாக மிகவும் விலை உயர்ந்ததாக இருக்கும்.

டூலிங் மற்றும் பாகங்கள் இறுதி செய்யப்பட்ட பிறகு, உற்பத்தியில் கவனம் செலுத்தப்படுகிறது. மாதிரி உருவாக்கத்திலிருந்து பெரும்தொகை உற்பத்திக்கு விரிவாக்கம் செய்யும் உற்பத்தியாளர்களுக்கு, இந்த தொழில்நுட்பங்களை பயனுள்ள முறையில் பயன்படுத்த அனுபவம் வாய்ந்த ஸ்டாம்பிங் சேவை வழங்குநருடன் இணைந்து செயல்படுவது முக்கியமானது. சாவோயி மெட்டல் தொழில்நுட்பத்தின் விரிவான ஸ்டாம்பிங் தீர்வுகளுடன் உங்கள் ஆட்டோமொபைல் உற்பத்தியை முடுக்குங்கள் , இது கட்டுப்பாட்டு கையேடுகள் மற்றும் துணை நிலைகள் போன்ற துல்லியமான பாகங்களை வழங்க மேம்பட்ட டூலிங் தரநிலைகளைப் பயன்படுத்துகிறது. பாகங்களைத் தேர்ந்தெடுப்பதற்கும் அதிக அளவிலான IATF 16949-சான்றளிக்கப்பட்ட உற்பத்திக்கும் இடையே அவர்களின் நிபுணத்துவம் இடைவெளியை நிரப்புகிறது.

முடிவு

நைட்ரஜன் வாயு வசந்தங்கள் உலோக முத்திரை தயாரிக்கும் தொழிலில் புரட்சியை ஏற்படுத்தியுள்ளன. இந்த தொழில்நுட்பம், பொறியியலாளர்களுக்கு சிறிய, உயர் செயல்திறன் கொண்ட துண்டுகளை வடிவமைக்க உதவுகிறது. வலிமை அடர்த்தியின் அடிப்படைகளை புரிந்துகொள்வதன் மூலம், கடுமையான நிறுவல் பாதுகாப்பு நெறிமுறைகளை பின்பற்றுவதன் மூலமும், புகழ்பெற்ற ஐஎஸ்ஓ-இணக்கமான பிராண்டுகளைத் தேர்ந்தெடுப்பதன் மூலமும், உற்பத்தியாளர்கள் வேலையில்லா நேரத்தை கணிசமாகக் குறைத்து, தங்கள் கருவிகளின் ஆய

நைட்ரஜன் தொழில்நுட்பத்தில் ஆரம்ப முதலீடு நிலையான பகுதி தரம் மற்றும் குறைக்கப்பட்ட பராமரிப்பு மூலம் ஈவுத்தொகையை செலுத்துகிறது. பழைய இயந்திர மரத்தை மாற்றியமைத்தாலும் அல்லது புதிய முன்னேற்ற கருவிகளை வடிவமைத்தாலும் நைட்ரஜன் வாயு வசந்தம் நவீன உற்பத்தியில் இன்றியமையாத சொத்தாகும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஒருமுறை நான் நேரடியாக நைட்ரஜன் எரிவாயு வசந்தங்கள் கொண்டு சுருள் வசந்தங்களை மாற்ற முடியுமா?

ஆம், ஆனால் கணக்கீடு தேவைப்படுகிறது. அளவை மட்டும் வைத்து ஒன்றுக்கொன்று மாற்ற முடியாது. காயில் ஸ்பிரிங்குகள் வழங்கும் மொத்த விசையைக் கணக்கிட்டு, அந்த விசைக்கு ஏற்ற நைட்ரஜன் ஸ்பிரிங்குகளைத் தேர்ந்தெடுக்க வேண்டும். பெரும்பாலும், பல காயில் ஸ்பிரிங்குகளின் பணியைச் செய்ய குறைந்த எண்ணிக்கையிலான நைட்ரஜன் ஸ்பிரிங்குகள் போதுமானதாக இருக்கும்; இதற்காக டையின் அழுத்த பேட்டை மாற்றி, விசையைச் சீராக பரப்ப வேண்டியிருக்கலாம்.

2. நைட்ரஜன் வாயு ஸ்பிரிங்குகளை எவ்வளவு தொலைவிற்கு மீண்டும் அழுத்தமூட்ட வேண்டும்?

சரியாக பராமரிக்கப்படும் டையில், நைட்ரஜன் ஸ்பிரிங்குகள் மில்லியன் கணக்கான சுழற்சிகளுக்கு அழுத்தமூட்டாமலேயே இருக்க முடியும். இருப்பினும், சிறிதளவு அழுத்த இழப்பு (தோராயமாக ஆண்டுக்கு 10%) இயல்பானது. பயன்பாட்டு அளவைப் பொறுத்து பொதுவாக 6 முதல் 12 மாதங்களுக்கு ஒரு முறை டையின் தொழில்நுட்ப பராமரிப்பு இடைவெளிகளின்போது அழுத்தத்தைச் சரிபார்க்க பரிந்துரைக்கப்படுகிறது.

3. சுய-உள்ளடக்கிய மற்றும் இணைக்கப்பட்ட அமைப்புகளுக்கு இடையேயான வித்தியாசம் என்ன?

ஒரு தன்னிறைவு வில் அதன் சொந்த உள்ளக எரிவாயு நிரப்புதலுடன் சுயாதீனமாக இயங்குகிறது. ஒரு இணைக்கப்பட்ட அமைப்பு, குழாய்கள் மூலம் கட்டுப்பாட்டு பலகத்துடனும் வெளிப்புற தொட்டியுடனும் பல வில்களை இணைக்கிறது. இணைக்கப்பட்ட அமைப்புகள் அனைத்து வில்களின் அழுத்தத்தையும் அச்சுக்கு வெளியே இருந்தபடி ஒரே நேரத்தில் கண்காணிக்கவும், சரிசெய்யவும் உதவுகிறது, இது அடிக்கடி அழுத்த சரிசெய்தல்கள் தேவைப்படும் பெரிய ஆட்டோமொபைல் உருவங்களுக்கு ஏற்றது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —