ஸ்டாம்பிங் சீட் பெல்ட் பக்கிள்ஸ்: தயாரிப்பு துல்லியம் & பாதுகாப்பு தரநிலைகள் - எஃகு சுருள்களை சீட் பெல்ட் பக்கிள் பாகங்களாக மாற்றும் படிமுறை செதில் ஸ்டாம்பிங் வரிசை

சுருக்கமாக

ஸ்டாம்பிங் சீட் பெல்ட் பக்கிள்கள் என்பது முறைமையான டை தொழில்நுட்பத்தைப் பயன்படுத்தி உயர் வலிமை கொண்ட கார்பன் ஸ்டீலை உயிர் காக்கும் பாதுகாப்பு பாகங்களாக மாற்றும் அதிக துல்லியம் கொண்ட உற்பத்தி செயல்முறையாகும். இந்த முறையானது FMVSS 209 போன்ற பாதுகாப்பு தரநிலைகளுக்கு முழுமையான உடன்பாட்டை உறுதி செய்கிறது, அதிக இழுவிசை வலிமை மற்றும் பிழையற்ற தரத்துடன் கூடிய பாகங்களை வழங்குகிறது.

ஆட்டோமொபைல் பொறியாளர்கள் மற்றும் வாங்கும் அதிகாரிகளுக்கு, சரியான பொருள் தரங்களைத் தேர்ந்தெடுப்பது (அமைப்புக்கு பொதுவாக கார்பன் ஸ்டீல் மற்றும் பூட்டும் இயந்திரங்களுக்கு டின்-ஃபாஸ்பரஸ் பிரோஞ்சு) மற்றும் class 1-JIS precision உடைய பிரஸ்களைப் பயன்படுத்துவது ஆகியவை முக்கியமான வெற்றி காரணிகளாகும். இந்த வழிகாட்டி பொருள் தேர்வு மற்றும் 400-டன் பிரஸ் செயல்பாடுகளிலிருந்து தரக் கட்டுப்பாடு மற்றும் வழங்குநர் வாங்குதல் வரையிலான முழுச் செயல்முறையை உள்ளடக்கியது.

பாதுகாப்பிற்கான முக்கியமான பொருள் தேர்வு

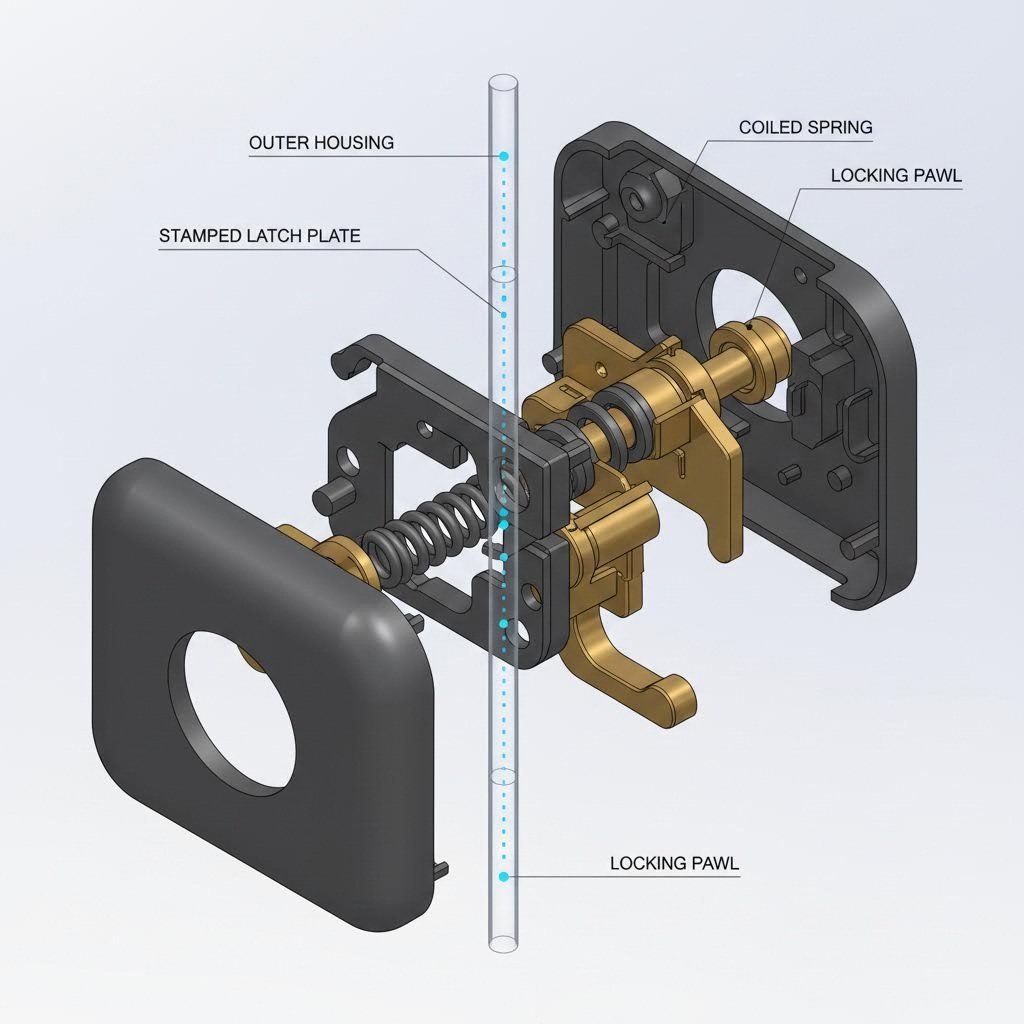

ஒரு தரத்திற்கு உட்பட்ட சீட் பெல்ட் பக்கிளின் அடித்தளம் என்பது மூலப்பொருளே. அலங்கார ஆட்டோமொபைல் பாகங்களைப் போலல்லாமல், பக்கிள் பாகங்கள் வடிவம் மாறாமல் அதிக இயங்கும் சுமைகளைத் தாங்க வேண்டும். தொழில்துறை தரம் பொதுவாக நம்பியுள்ளது உயர் வலிமை கார்பன் ஸ்டீல் பிரதான வீட்டு மற்றும் பூட்டு தட்டுகளுக்கு. இந்த பொருள் அதன் சிறந்த வெளியீட்டு வலிமை மற்றும் மோதலின் திடீர், உயர் தாக்க சக்திகளின் கீழ் கட்டமைப்பு ஒருமைப்பாட்டை பராமரிக்கும் திறன் (பெரும்பாலும் 2,000 கிலோஃபெர்ட்டை தாண்டியது) காரணமாக தேர்ந்தெடுக்கப்படுகிறது.

உள் பூட்டுதல் முறைகள் மற்றும் வசந்தங்களுக்கு, உற்பத்தியாளர்கள் பெரும்பாலும் பயன்படுத்துகின்றனர் தகரம்-பொஸ்பரஸ் வெண்கலம் அல்லது சிறப்புப் பதப்படுத்தப்பட்ட எஃகு. இந்த பொருட்கள் அவற்றின் சிறந்த சோர்வு எதிர்ப்பு மற்றும் காந்த எதிர்ப்பு பண்புகளுக்காக தேர்ந்தெடுக்கப்படுகின்றன, இது ஆயிரக்கணக்கான செருகும் சுழற்சிகளுக்குப் பிறகு பூட்டு செயல்படாமல் இருப்பதை உறுதி செய்கிறது. சில நவீன வடிவமைப்புகளில், உள் பூட்டு தட்டு மின்காந்த சென்சார்கள் (முன்னோடி செயலில் பாதுகாப்பு அமைப்புகளில் காணப்படுவது போல) இணக்கமாக இருக்க வேண்டும், இது துல்லியமான காந்த ஊடுருவல் விவரக்குறிப்புகளை தேவைப்படுகிறது.

மேற்பரப்பு சிகிச்சை சமமாக முக்கியமானது. கச்சா முத்திரையிடப்பட்ட எஃகு அரிப்புக்கு மிகவும் பாதிக்கப்படக்கூடியது, இது இயந்திரத்தை கைப்பற்றும். இதைத் தடுக்க, கூறுகள் கடுமையான அனோடைசிங் அல்லது துத்தநாகம்-நிக்கல் பூச்சு . இது உப்பு தெளிப்பு சோதனை தேவைகளை பூர்த்தி செய்வது மட்டுமல்லாமல் (வழக்கமாக சிவப்பு துரு இல்லாமல் 72 முதல் 96 மணி நேரம் வரை) ஆனால் வெளியீட்டு பொத்தானின் மெக்கானிக்கல் செயல்பாட்டை உறுதி செய்கிறது.

படிப்படியான டை ஸ்டாம்பிங் செயல்முறை

பாதுகாப்பு பெல்ட் பீடங்கள் உற்பத்தி செய்யும் போது, பெரும்பாலான உற்பத்திகள், தளர்வு மாறி அடிப்பொறிப்பு . இந்த செயல்முறை ஒரு மெட்டல் சுருளிலிருந்து சிக்கலான வடிவியல் வடிவங்களை விரைவாக, தொடர்ச்சியாக உற்பத்தி செய்ய அனுமதிக்கிறது. வேலை ஓட்டம் பொதுவாக அதிக டன்ஜியுடன் கூடிய பிரஸ்களைப் பயன்படுத்துகிறது, பெரும்பாலும் 400 முதல் 600 டன் , மைக்ரோன் அளவிலான துல்லியத்துடன் தடிமனான எஃகு வெட்டி வடிவமைக்க தேவையான மிகப்பெரிய சக்தியைச் செலுத்தக்கூடியது.

- செலுத்துதல்: ஒரு சர்வோ ஊட்டச்சத்து அச்சுப்பொறிக்கு எஃகு சுருள்களை துல்லியமான நேரத்துடன் திறக்கிறது, குறைந்தபட்ச பொருள் கழிவுகளை உறுதி செய்கிறது.

- குத்துதல் மற்றும் வளைத்தல்: இந்த டீ வெவ்வேறு நிலையங்களில் ஒரே நேரத்தில் பல செயல்பாடுகளை செய்கிறது. இந்த வட்டு முன்னோக்கி நகரும் போது, பிரஸ் பூட்டு இயந்திரத்திற்கான துளைகளை துளைக்கிறது மற்றும் பக்கிள் அசெம்பிளுக்கு தேவையான U வடிவ வீட்டுக்குள் எஃகு வளைக்கிறது.

- வடிவமைத்தல் மற்றும் வெட்டுதல்ஃ லட்ச் ஈடுபாடு சாய்வு போன்ற முக்கியமான அம்சங்கள், மேற்பரப்பை கடினப்படுத்தவும் மென்மையான நாக்கை செருகவும் (சுருக்கவும்) உருவாக்கப்படுகின்றன.

நவீன முத்திரை குத்தலை வரிகள் பெரும்பாலும் ஒருங்கிணைக்க வகுப்பு 1-JIS (ஜப்பானிய தொழில்துறை தரநிலைகள்) ஒவ்வொரு ஸ்ட்ரோக்கிலும் ±0.02 மிமீ வரை உள்ள சகிப்புத்தன்மையை உறுதி செய்யும். இந்த துல்லிய நிலைக்கு பேச்சுவார்த்தை நடத்த முடியாது; ஒரு மில்லிமீட்டரின் ஒரு பகுதியின் விலகல் கூட பட்டை சிக்கிக்கொள்ள அல்லது தவறான பூட்டுதலுக்கு வழிவகுக்கும், இது ஒரு விபத்தின் போது பேரழிவு தரும் செயலிழப்புக்கு வழிவகுக்கும்.

தரக் கட்டுப்பாடு மற்றும் குறைபாடுகளைத் தடுப்பது

பாதுகாப்புக்கு முக்கியமான கூறுகளை தயாரிப்பதில், "பூஜ்ஜிய குறைபாடுகள்" என்பது ஒரு தேவை, இலக்கு அல்ல. உலகின் மிக நீடித்த சவால் ஸ்டாம்பிங் சீட் பெல்ட் பக்கிள்கள் நிர்வாகம் ஓரங்கள் குறுகிய, கூர்மையான உலோகக் கரடுமுரட்கள் வெட்டு செயல்முறையால் விட்டுச் செல்லப்படுகின்றன. இயந்திரத்தின் உள்ளே ஒரு புர் வெளியேறினால், அது விடுவிப்பு பொத்தானை சிக்க வைக்கலாம் அல்லது பூட்டு முழுமையாக இணைக்கப்படுவதைத் தடுக்கலாம். உற்பத்தியாளர்கள் தானியங்கி கரைக்கும் முறைகள் மற்றும் டம்பிள் முடித்தல் ஆகியவற்றைப் பயன்படுத்துகின்றனர்.

கடுமையான சோதனை நெறிமுறைகள் முத்திரையிடப்பட்ட பாகங்களின் இயற்பியல் பண்புகளை சரிபார்க்கின்றன. இழுவிசை வலிமை சோதனை குறைந்தபட்ச சுமை தேவைகளை பூர்த்தி செய்கிறது அல்லது மீறுகிறது என்பதை உறுதிப்படுத்த முடக்கப்பட்ட தொகுப்பை தோல்வியடையச் செய்கிறது (வழக்கமாக 5,000 பவுண்டுகள் அல்லது வயதுவந்தோர் பெல்ட்களுக்கு 22 kN). கூடுதலாக, சுழற்சி சோதனை பல வருட பயன்பாட்டை உருவகப்படுத்துகிறது. லட்சக்கணக்கான முறை நாக்கைச் சேர்த்து விடுவதன் மூலம், பூட்டு வசந்தம் மற்றும் பூட்டு தட்டு ஆகியவை உலோக சோர்வுக்கு ஆளாகவில்லை என்பதை உறுதிப்படுத்துகிறது.

மேம்பட்ட உற்பத்தியாளர்களும் பயன்படுத்துகின்றனர் செருகல் அங்கு முத்திரையிடப்பட்ட உலோக எலும்புக்கூடு ஒரு பிளாஸ்டிக் ஊசி அச்சுக்குள் வைக்கப்படுகிறது. இந்த செயல்முறை உலோகத்தை நீடித்த ABS அல்லது நைலான் வீட்டுக்குள் மூடுகிறது. இங்கு தரக் கட்டுப்பாடு பிளாஸ்டிக் ஊசிகளின் உயர் வெப்பநிலைகள் முத்திரையிடப்பட்ட உலோக வசந்தங்களை வறுக்கவோ அல்லது பலவீனப்படுத்தவோ இல்லை என்பதை உறுதிப்படுத்துவதில் கவனம் செலுத்துகிறது.

ஒழுங்குமுறை தரநிலைகள் மற்றும் இணக்கம்

கட்டுப்பாட்டுத் துண்டுகளின் எந்தப் பாகமும் கடுமையான ஒழுங்குமுறை இணக்கத்தை இன்றி சந்தைக்கு வர முடியாது. அமெரிக்காவில், ஆளும் தரநிலை FMVSS 209 (ஃபெடரல் மோட்டார் வாகன பாதுகாப்பு தரநிலை எண் 209), இது சீட் பெல்ட் அமைப்புகளுக்கான தேவைகளை குறிப்பிடுகிறது. இந்த தரநிலை, விடுவிப்பு விசை (பொதுவாக 45 பௌண்டுகளுக்கு குறைவாக) மற்றும் சுமைக்கு உட்பட்ட அமைப்பின் வலிமையை குறிப்பிடுகிறது. உற்பத்தியாளர்கள் பயன்படுத்தப்படும் எஃகின் ஒவ்வொரு தொகுப்பிற்கும் விரிவான ஆவணங்கள் மற்றும் கண்காணிப்புத்தன்மையை பராமரிக்க வேண்டும்.

உலகளவில் ISO 6683 (நிலப்பணி இயந்திரங்களுக்கான) மற்றும் ECE R16 (ஐரோப்பா) போன்ற தரநிலைகள் ஒப்புமையான, ஆனால் வேறுபட்ட தேவைகளை விதிக்கின்றன. எடுத்துக்காட்டாக, கனமான இயந்திரங்களுக்கான ISO தரநிலைகள் பெரும்பாலும் பணிப்பையங்கள் அல்லது தூசி நிரம்பிய சூழல்களை சமாளிக்க வேறுபட்ட பூட்டு வடிவவியல்களை தேவைப்படுத்துகின்றன. ஒரு தகுதிவாய்ந்த ஸ்டாம்பிங் பங்காளி இந்த பகுதி மாறுபாடுகளை நன்கு அறிந்திருக்க வேண்டும், மேலும் எஃகை உலையிலிருந்து தொடர்ந்து கண்காணிக்க முடியும் பொருள் சான்றிதழ்களை (Mill Test Reports) வழங்க திறன் பெற்றிருக்க வேண்டும்.

| திட்டம் | பகுதி | முக்கிய தேவை |

|---|---|---|

| FMVSS 209 | அமெரிக்கா | விடுவிப்பு விசை < 45 பௌண்டுகள்; 5,000 பௌண்டுகள் இழுவை சுமை. |

| ECE R16 | ஐரோப்பா | ஓட்டம் நிலை மோதல் சோதனை; மீண்டும் சுருங்கும் தரம். |

| ISO 6683 | உலகளாவிய | நிலப்பணி & விவசாய இயந்திரங்களுக்கான குறிப்பிட்ட தகவல்கள். |

வாங்குதல் வழிகாட்டி: உற்பத்தியாளரைத் தேர்ந்தெடுத்தல்

அச்சிடப்பட்ட இடையூட்டு பெல்ட் பாகங்களுக்கான விற்பனையாளரைத் தேர்ந்தெடுப்பது விலை ஒப்பீட்டை மீறிய கவனமான ஆய்வு தேவைப்படுகிறது. வாங்குபவர்கள் உற்பத்தியாளர் IATF 16949 சான்றிதழ் , தானியங்கி தரமான மேலாண்மை அமைப்புகளுக்கான உலகளாவிய தொழில்நுட்ப தரவரிசையைக் கொண்டுள்ளதா என்பதை உறுதிப்படுத்த வேண்டும். இந்த சான்றிதழ் விற்பனையாளர் போதுமான அபாய மேலாண்மை மற்றும் குறைபாடு தடுப்பு செயல்முறைகளைக் கொண்டுள்ளதை உறுதிப்படுத்துகிறது.

உள்ளக கருவி வசதிகளைக் கொண்ட உற்பத்தியாளர்களைத் தேடுங்கள். சொந்தமாக முற்போக்கான சாய்களை வடிவமைத்து பராமரிக்கும் விற்பனையாளர், வடிவமைப்பு மாற்றங்களுக்கு விரைவாக செயல்படவும், தரக் குறைபாடுகளை உடனடியாக சரிசெய்யவும் முடியும். அவர்களின் அழுத்தி திறனைப் பற்றி குறிப்பாகக் கேளுங்கள்; சிறிய அழுத்திகளுக்கு (200 டன்களுக்கும் குறைவான) மட்டுப்படுத்தப்பட்ட உற்பத்தியாளர்கள் கனமான-அளவு எஃகை தேவைப்படும் கனரக பக்குகளுக்கு சிரமப்படலாம்.

விரைவான முன்மாதிரி தயாரிப்பிலிருந்து தொடங்கி பெரும்தொகை உற்பத்திக்கு இடைவெளியை நிரப்பக்கூடிய ஒரு பங்குதாரரைத் தேடும் தானியங்கி நிறுவனங்களுக்கு, Shaoyi Metal Technology முழுமையான ஸ்டாம்பிங் தீர்வுகளை வழங்குகிறது. 600 டன் வரை ப்ரெஸ் திறனுடனும், IATF 16949 சான்றிதழுடனும், சிக்கலான கட்டுப்பாட்டு கைப்பிடிகள் முதல் பாதுகாப்பு-முக்கியமான இருக்கை பெல்ட் பாகங்கள் வரை அதிக துல்லியமான ஆட்டோமொபைல் பாகங்களை வழங்குவதில் நிபுணத்துவம் பெற்றுள்ளது—50 பிரிண்டுகள் கொண்ட முதல் புரோட்டோடைப் ஓட்டம் முதல் மில்லியன் அலகுகள் வரை எளிதாக அளவில் மாற்றம் செய்யப்படுகிறது.

முடிவு

அந்த முறை ஸ்டாம்பிங் சீட் பெல்ட் பக்கிள்கள் எதிர்பாராத துல்லியம் மற்றும் பாதுகாப்பை உறுதி செய்யும் ஒரு துறையாகும். 400 டன் ப்ரெஸில் சான்றளிக்கப்பட்ட கார்பன் ஸ்டீலைத் தேர்ந்தெடுப்பதிலிருந்து இறுதி படிப்படியான சாய் அடிகள் வரை, தோல்வியைத் தடுப்பதற்காக ஒவ்வொரு படியும் கணக்கிடப்படுகிறது. ஆட்டோமொபைல் OEMகள் மற்றும் டியர் 1 வழங்குநர்களுக்கு, இருக்கை பெல்ட் பக்கிள் ஒரு ஸ்டாம்ப் செய்யப்பட்ட பாகம் மட்டுமல்ல—அது பயணிக்கும் உயிருக்கும் இடையே உள்ள முதன்மை உயிர்க்கயிறு என்பதைப் புரிந்துகொள்ளும் சான்றளிக்கப்பட்ட தயாரிப்பாளர்களிடமிருந்து வாங்குவதில் முன்னுரிமை எப்போதும் இருக்க வேண்டும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஸ்டாம்ப் செய்யப்பட்ட மற்றும் டை-காஸ்ட் இருக்கை பெல்ட் பக்கிள்களுக்கு இடையே உள்ள வித்தியாசம் என்ன?

ஸ்டாம்ப் செய்யப்பட்ட பகுதிகள் அழுத்துதல் மூலம் உலோகத் தகடு (பொதுவாக எஃகு) இருந்து உருவாக்கப்படுகின்றன, இதன் விளைவாக அதிக இழுவிசை வலிமை மற்றும் நெகிழ்வுத்தன்மை கொண்ட பாகம் கிடைக்கிறது. உலையில் உருகிய உலோகத்தை (அடிக்கடி துத்தநாகம் அல்லது அலுமினியம்) ஒரு வார்ப்புருவில் செலுத்துவதன் மூலம் டை-காஸ்ட் பகுதிகள் உருவாக்கப்படுகின்றன. இழுப்புக்கு எதிராக சிறந்த கட்டமைப்பு நேர்மை காரணமாக முக்கிய சுமை தாங்கும் பாகங்களுக்கு பொதுவாக ஸ்டாம்ப் செய்யப்பட்ட எஃகு விரும்பப்படுகிறது, அதே நேரத்தில் சிக்கலான அலங்கார ஹவுசிங்குகள் அல்லது சுமை தாங்காத உட்புற ஸ்லைடர்களுக்கு அடிக்கடி டை-காஸ்டிங் பயன்படுத்தப்படுகிறது.

2. ஸ்டாம்ப் செய்யப்பட்ட சீட் பெல்ட் பாகங்கள் எவ்வாறு துருப்பிடிப்பு எதிர்ப்புக்காக சோதிக்கப்படுகின்றன?

ஸ்டாம்ப் செய்யப்பட்ட பாகங்கள் தங்கள் பூச்சு அல்லது லேப்பிங்கின் நிலைத்தன்மையை மதிப்பிட உப்புத் தெளிப்பு சோதனைக்கு (ASTM B117) உட்படுத்தப்படுகின்றன. பாகங்கள் குறிப்பிட்ட காலத்திற்கு (எ.கா., 96 மணி நேரம்) உப்பு மிதி வெளிப்பாட்டிற்கு உட்படுத்தப்பட்டு, சிவப்பு துரு உருவாக்கம் குறித்து ஆய்வு செய்யப்படுகின்றன. இது கட்டையில் அல்லது கடற்கரை சூழலில் கூட துருப்பிடிப்பதால் பூட்டும் இயந்திரம் சிக்கிக்கொள்ளாது என்பதை உறுதி செய்கிறது.

3. பகுதியின் சிக்கலான வடிவத்தை புரோகிரஸிவ் டை ஸ்டாம்பிங் கையாள முடியுமா?

ஆம், கடினமான வடிவங்களுக்கு முறையான சாய ஸ்டாம்பிங் ஏற்றது. உலோக தகட்டை தொடராக துளையிடுதல், வளைத்தல், நாணயமாக்குதல் மற்றும் உருவாக்குதல் போன்ற பல நிலைகளை இந்த சாயம் கொண்டுள்ளது. இறுதி நிலையத்தில், தட்டையான தகடு அசெம்பிளி அல்லது உள்ளிடு மோல்டிங்கிற்கு தயாராக கடினமான, மூன்று-பரிமாண பாகமாக மாற்றப்படுகிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —