உச்ச செயல்திறனுக்கான ஸ்டாம்பிங் டை பராமரிப்பை முறைப்படி கையாளுதல்

சுருக்கமாக

ஸ்டாம்பிங் டை பராமரிப்பின் செயல்திறன் ஒரு முன்னெச்சரிக்கை மற்றும் அமைப்பு ரீதியான அணுகுமுறையை சார்ந்துள்ளது. சிறந்த நடைமுறைகள் உற்பத்தி தோல்விகள் ஏற்படுவதற்கு முன்பே அவற்றை தடுக்கும் வகையில் தொழில்நுட்பமாக சுத்தம் செய்தல், ஆய்வு செய்தல், கூர்மைப்படுத்துதல் மற்றும் சரியான சுத்திகரிப்பு ஆகியவற்றின் தொடர் அட்டவணையை உள்ளடக்கியது. இந்த உத்தி பகுதிகளின் தரத்தை தொடர்ந்து உறுதி செய்வதுடன், விலை உயர்ந்த நிறுத்தத்தை குறிப்பிடத்தக்க அளவில் குறைக்கிறது மற்றும் உங்கள் கருவியின் செயல்பாட்டு ஆயுளை நீட்டிக்கிறது.

முக்கிய கொள்கை: முன்னெச்சரிக்கை மற்றும் செயல்பாட்டு பராமரிப்பு

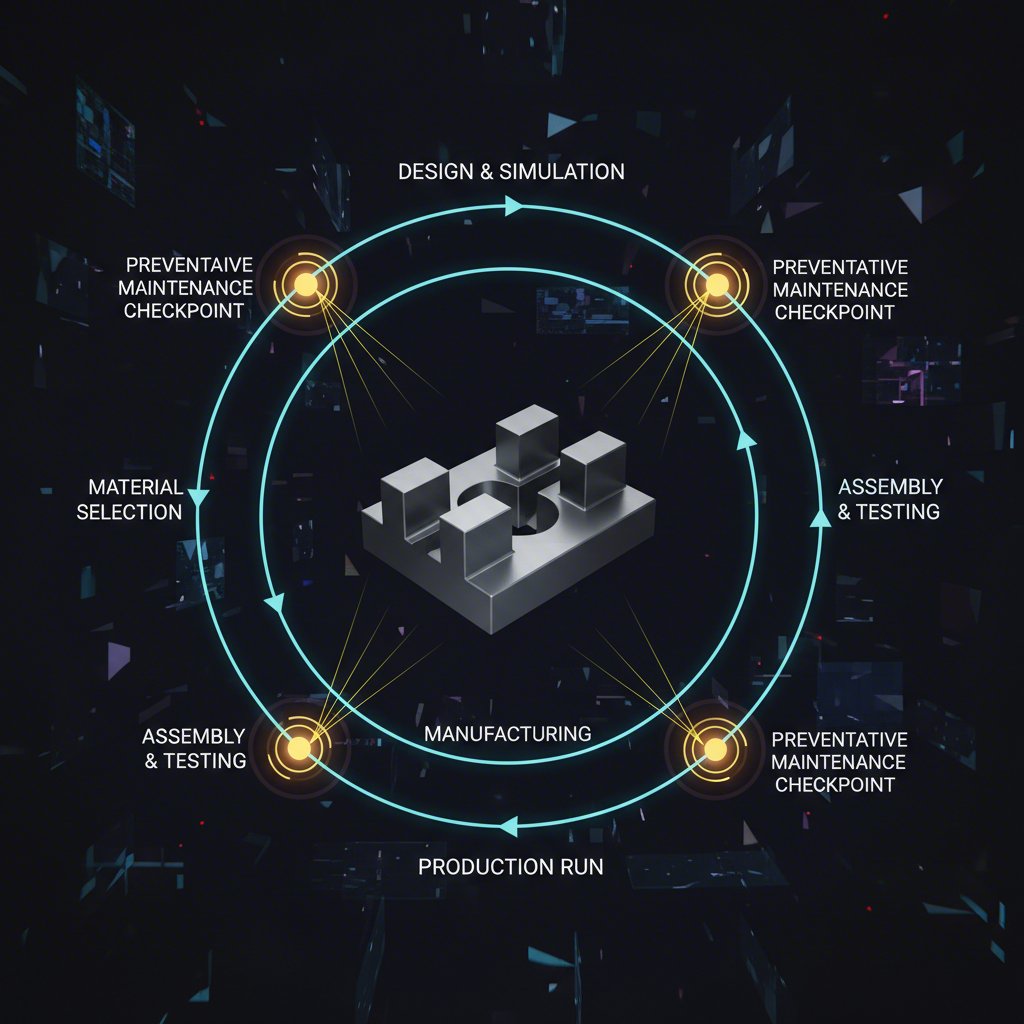

எந்தவொரு வெற்றிகரமான ஸ்டாம்பிங் டை பராமரிப்பு திட்டத்தின் அடித்தளமும் செயல்படுத்தும் மனநிலையிலிருந்து முன்னெச்சரிக்கை மனநிலைக்கு மாறுவதாகும். சிக்கல்கள் ஏற்பட்ட பிறகே அவற்றை சந்திக்கும் செயல்படுத்தும் பராமரிப்பு - இது செயல்பாட்டு திறமையின்மைக்கான வழிமுறையாகும். இது எதிர்பாராத உடைவுகளுக்கு, அவசர பழுதுபார்ப்புகளுக்கு, அதிகரித்த தவறு விகிதங்களுக்கும், அட்டவணைகளை குலைத்து, லாபத்தை பாதிக்கும் வகையில் விலையுயர்ந்த உற்பத்தி நிறுத்தங்களுக்கும் வழிவகுக்கிறது. தெளிவற்ற பராமரிப்பு செயல்முறை அழுத்து வரிசை உற்பத்தித்திறனை குறிப்பிடத்தக்க அளவில் குறைக்கும் மற்றும் குறிப்பிடத்தக்க மறைந்த செலவுகளை அறிமுகப்படுத்தும்.

மாறாக, முன்னெச்சரிக்கை அல்லது தடுப்பு பராமரிப்பு என்பது சிறிய சிக்கல்களை அவை பெரிதாகுவதற்கு முன் அடையாளம் கண்டு சரிசெய்ய அடிக்கடி ஆய்வுகள் மற்றும் திட்டமிட்ட சேவைகளை கவனத்தில் கொண்ட ஒரு உத்தியாகும். நிபுணர்களால் விரிவாக விளக்கப்பட்டபடி JV Manufacturing Co. , இந்த முறையானது கருவிகள் சிறந்த நிலையில் இருப்பதை உறுதி செய்கிறது, அவற்றின் நீடித்திருக்கும் தன்மையை மேம்படுத்தி, ஆயுளை நீட்டிக்கிறது. திட்டமிட்ட நேர இடைவெளியின் போது அழிவு மற்றும் தேய்மானத்தை சரிசெய்வதன் மூலம், தொழில்துறை செயல்பாடுகளை தொடர்ந்து நடத்தவும், மேலும் நிலையான மற்றும் முன்னறியக்கூடிய பராமரிப்பு பட்ஜெட்டை அடையவும், அவசர சீரமைப்புகளுக்கான நிதிச் சுமையை தவிர்க்கவும் உற்பத்தியாளர்களை அனுமதிக்கிறது.

இந்த இரண்டு உத்திகளுக்கிடையேயான செயல்பாட்டு மற்றும் நிதியியல் வேறுபாடுகள் தெளிவாக உள்ளன. முன்னெச்சரிக்கை அணுகுமுறை உபகரணங்களின் நம்பகத்தன்மையை மேம்படுத்துகிறது, விலையுயர்ந்த பாகங்களை மாற்ற வேண்டிய தேவையைக் குறைக்கிறது, மேலும் உபகரணங்களின் செயலிழப்பு அபாயத்தைக் குறைப்பதன் மூலம் பாதுகாப்பான உற்பத்தி சூழலை உறுதி செய்கிறது. முன்னெச்சரிக்கை நிலைப்பாட்டை ஏற்பது என்பது பாகங்களை சரிசெய்வதை மட்டும் குறிக்கவில்லை; மாறாக தொடர்ச்சியான தரத்தையும் தரத்தையும் உறுதி செய்ய முழு உற்பத்தி செயல்முறையையும் கட்டுப்பாட்டில் வைப்பதைக் குறிக்கிறது.

முன்னெச்சரிக்கை மற்றும் செயல்பாட்டுக்குப் பிந்திய பராமரிப்பு: ஒப்பீடு

| காரணி | முன்னெச்சரிக்கை பராமரிப்பு | செயல்பாட்டுக்குப் பிந்திய பராமரிப்பு |

|---|---|---|

| 代價 | திட்டமிடப்பட்ட சேவைக்கான முன்னறியக்கூடிய, பட்ஜெட் செய்யப்பட்ட செலவுகள். | அவசர பழுதுபார்ப்பு மற்றும் ஓவர்டைமுக்கான அதிக, முன்னறிய முடியாத செலவுகள். |

| அச்சு இயங்கும் நேரம் | திட்டமிடப்பட்ட நிறுத்தநேரத்தின் போது பராமரிப்பு அட்டவணைப்படுத்தப்பட்டு, அதிகபட்சமாக்கப்பட்டது. | உற்பத்தி நிறுத்தப்படும் வகையில் அடிக்கடி திட்டமிடப்படாத நிறுத்தங்கள். |

| பாகத்தின் தரம் | தரக் கோட்பாடுகளைப் பூர்த்தி செய்யும் வகையில் மாறாமலும் உயர்தரத்திலும் இருக்கிறது. | அதிக குறைபாடுகள் மற்றும் தவறு விகிதங்களுடன் மாறுபட்டு இருக்கிறது. |

| கருவியின் ஆயுள் | தொடர்ந்த பராமரிப்பின் மூலம் குறிப்பிடத்தக்க வகையில் நீட்டிக்கப்பட்டது. | அதிக அளவு அழிவு மற்றும் எதிர்பாராத தோல்விகளால் குறைக்கப்பட்டது. |

அவசியமான சாய் பராமரிப்பு நடைமுறைகள்: விரிவான பட்டியல்

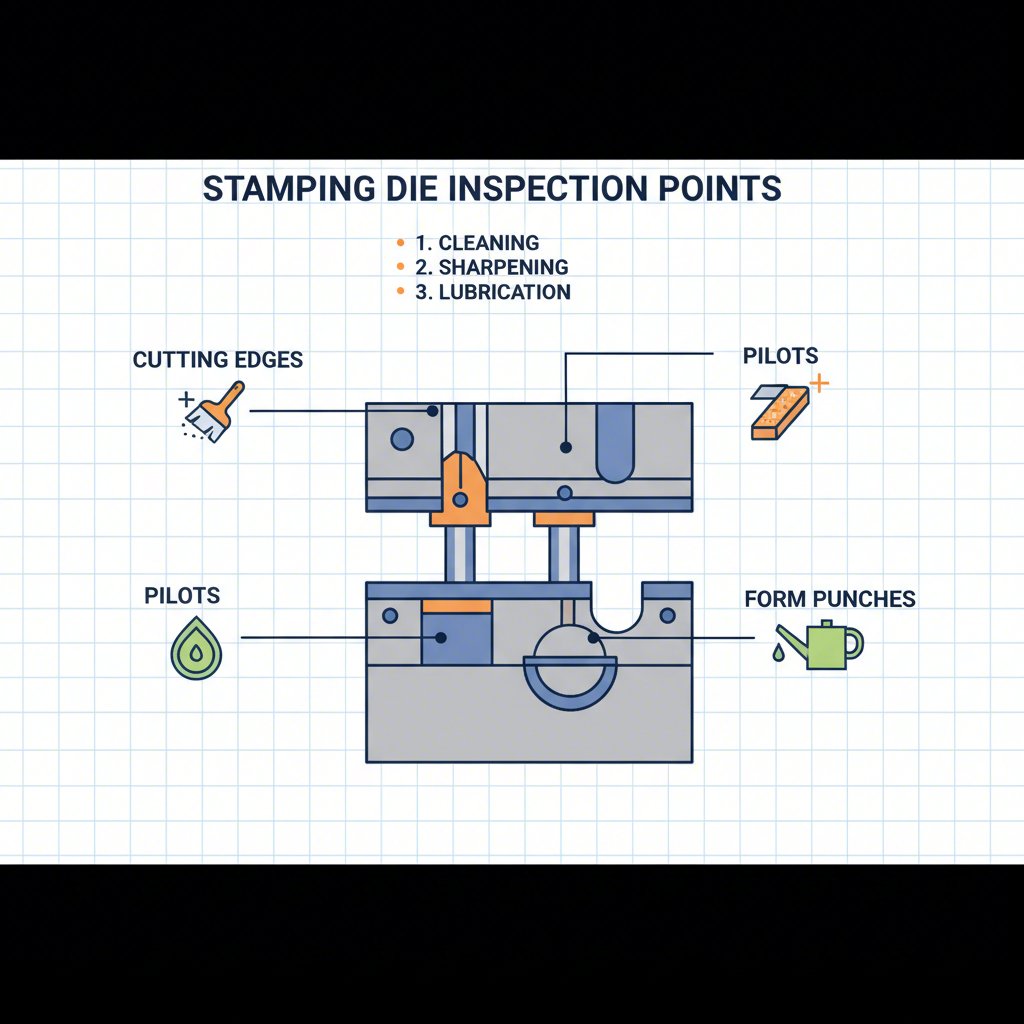

குறிப்பிட்ட, மீண்டும் மீண்டும் செய்யக்கூடிய பணிகளின் அடிப்படையில் ஒரு விரிவான பராமரிப்பு முறை உருவாக்கப்படுகிறது. சாய் பராமரிப்பின் மிகவும் பொதுவான வகைகளில் சுத்தம் செய்தல், கூர்மைப்படுத்துதல், ஷிம்மிங் மற்றும் பகுதிகளை பரிசோதித்தல் அல்லது மாற்றுதல் ஆகியவை அடங்கும். சாயின் நேர்மையைப் பாதுகாப்பதற்கும், உற்பத்தி செய்யப்படும் ஒவ்வொரு பாகத்தின் தரத்தை உறுதி செய்வதற்கும் இந்த நடைமுறைகளை முறைப்படுத்துவது அவசியம். ஒரு நன்கு பராமரிக்கப்பட்ட சாய், தரமான கைவினைஞர் தொழிலுக்கான அடித்தளமாக இருக்கும் மாறாமல் உள்ள முடிவை எளிதாக்குகிறது.

தொடர் சுத்தம் மற்றும் பரிசோதனை என்பது முதல் கட்ட பாதுகாப்பு நடவடிக்கைகளாகும். இந்த பரிசோதனைகளின் போது, தொழில்நுட்ப வல்லுநர்கள் தளர்வான பொருத்துதல்கள், கூறுகள் காணாமல் போதல், உலோகத் துகள்கள் போன்ற அதிகப்படியான தூசி அல்லது கருப்பு கிரீஸ் மூலம் தெரியும் போதுமான சொட்டல் இல்லாமை போன்ற பிரச்சினைகளின் அறிகுறிகளை கண்காணிக்க வேண்டும். இந்த காட்சி அறிகுறிகள் சிறிய பிரச்சினைகள் முழுமையான உற்பத்தி சிக்கல்களாக மாறுவதை தடுக்க உதவும். ஆட்டோமொபைல் துறையில் பயன்படுத்தப்படும் சிக்கலான கருவிகளுக்கு, சிறப்பு வல்லுநர்களுடன் இணைந்து பணியாற்றுவதன் மூலம் பராமரிப்பு அசல் வடிவமைப்பு நோக்கத்துடன் ஒத்திருப்பதை உறுதி செய்யலாம். எடுத்துக்காட்டாக, Shaoyi (Ningbo) Metal Technology Co., Ltd. போன்ற நிறுவனங்கள் தனிப்பயன் ஆட்டோமொபைல் ஸ்டாம்பிங் குளியலை சிறப்பாக கையாளுகின்றன, இது உயர் அபாய உற்பத்திக்கு தேவையான துல்லியத்தை பராமரிக்க உதவும் வல்லமையை வழங்குகிறது.

கூர்மைப்படுத்துதல் மற்றொரு முக்கியமான பணி ஆகும். ஒரு டையின் வெட்டும் பகுதிகள் மற்றும் பஞ்ச் ஓரங்கள் இயல்பாகவே காலக்கெடுவில் அழிவடைகின்றன, இது ஸ்டாம்ப் செய்யப்பட்ட பாகங்களில் பர்ர்கள் மற்றும் துல்லியமின்மைகளுக்கு வழிவகுக்கும். கிரைண்டிங் வீல் மூலம் கால சூழ்நிலையில் கூர்மைப்படுத்துதல் அசல் வடிவவியல் மற்றும் துல்லியத்தை மீட்டெடுக்கிறது, இந்த குறைபாடுகள் உற்பத்தி செயல்முறையை பாதிப்பதை தடுக்கிறது. இதேபோல், படிமுறை டையின் ஒவ்வொரு நிலையும் சரியான நேரம் மற்றும் சீரமைவை பராமரிப்பதை உறுதி செய்ய, ஷிம்மிங் தேவைப்படலாம், இது சிக்கலான செயல்பாடுகளுக்கு மிகவும் முக்கியமானது.

முழுமையான டை பரிசோதனை பட்டியல்

- கலந்துரைக்கல: டை மேற்பரப்புகளிலிருந்து அனைத்து தூசி, உலோக துகள்கள், படிந்த எண்ணெய் மற்றும் சேமித்த தொழிற்சாலை தொடர்பான பொருட்களை அகற்றவும். பராமரிப்பிற்கு முன்னும் பின்னும் அனைத்து பாகங்களும் கலந்துகொள்ளாத நிலையில் உள்ளதை உறுதி செய்யவும்.

-

பரிசோதனை:

- தளர்ந்த அல்லது உடைந்த பொருத்துதல்கள், அழிந்த ஸ்பிரிங்குகள் மற்றும் தரம் குறைந்த லிப்டர்களை சரிபார்க்கவும்.

- டை ஷூ வழிகாட்டும் கம்பங்களில் உராய்வு அல்லது சீரற்ற அழிவு உள்ளதா என பரிசோதிக்கவும்.

- பைலட்டுகளில் அழிவு மற்றும் சரியான நீளம் உள்ளதா என பரிசோதிக்கவும்.

- அளவிடக்கூடிய அழிவு, சிப்கள் அல்லது பக்க உராய்வு உள்ளதா என அனைத்து வடிவ பஞ்ச்கள் மற்றும் டை பகுதிகளையும் ஆய்வு செய்யவும்.

- சரியான நேரம் மற்றும் கட்டமைப்பை உறுதி செய்ய பஞ்ச் நீளங்கள் மற்றும் உயரங்களைச் சரிபார்க்கவும்.

-

கூர்மைப்படுத்துதல்:

- துல்லியமான, தெளிவான வெட்டுகளைப் பராமரிக்க அனைத்து வெட்டும் பகுதிகளையும் அணிமை அழிப்பு அறிகுறிகளுக்காக சரிபார்த்து, தேவைக்கேற்ப கூர்மைப்படுத்தவும்.

- அதிகப்படியான பொருளை நீக்காமல் தொடர்புடைய வடிவவியலை தரைதாங்கும் வகையில் தேய்த்தல் செயல்முறை இருப்பதை உறுதி செய்யவும்.

-

சரம்பலிப்பு:

- தயாரிப்பாளர் தரநிலைகளுக்கு ஏற்ப அனைத்து நகரும் பாகங்களும் போதுமான எண்ணெய் பூசப்பட்டுள்ளதை உறுதி செய்யவும்.

- அதிகப்படியான வெப்பம் உருவாதல் அல்லது உலோகப்படிவு போன்ற போதுமான எண்ணெய் பூசாமையின் அறிகுறிகளைச் சரிபார்க்கவும்.

ஒரு வலுவான பராமரிப்பு அட்டவணை மற்றும் ஆவணப்படுத்தலை செயல்படுத்துதல்

உடல் பணிகளுக்கு அப்பால், சிறந்த தரமான டை பராமரிப்பு அட்டவணைப்படுத்தல் மற்றும் ஆவணப்படுத்தலின் முறையான செயல்முறையை சார்ந்துள்ளது. அனைத்து உபகரணங்களும் தொடர்ந்து பராமரிக்கப்படுவதை உறுதி செய்யும் அடிப்படையாக ஒரு கட்டமைக்கப்பட்ட திட்டத்தை உருவாக்குவது இருக்கிறது. பயன்பாட்டு நிலைகள், உற்பத்தி அளவு மற்றும் டையின் சிக்கல்தன்மையை பொறுத்து பராமரிப்பின் அடிக்கடி தன்மை இருக்க வேண்டும். அதிக அளவிலான உற்பத்தியில் தினமும் பயன்படுத்தப்படும் ஒரு டை இயல்பாகவே அடிக்கடி பயன்படாத ஒன்றை விட கடுமையான அட்டவணையை தேவைப்படுத்தும்.

இந்த அமைப்பின் ஒரு முக்கிய பகுதி வேலை உத்தரவாகும். Phoenix Group விளக்குவது போல, ஒரு வேலை உத்தரவு முறைமை ஒரு நிறுவனத்திற்கு அனைத்து சாய் சீரமைப்பு மற்றும் பராமரிப்பு நடவடிக்கைகளையும் ஆவணப்படுத்தவும், கண்காணிக்கவும், முன்னுரிமை அளிக்கவும், திட்டமிடவும் உதவுகிறது. இது முதல் காரணத்தை அடையாளம் காண்பதற்கும், சரிசெய்யும் நடவடிக்கைகளை விளக்குவதற்கும், செய்யப்பட்ட வேலையைப் பதிவு செய்வதற்கும் ஒரு முக்கிய தொடர்பு கருவியாகச் செயல்படுகிறது. மீண்டும் ஏற்படும் பிரச்சினைகளைக் கண்காணிப்பதற்கும், எதிர்கால தோல்விகளைத் தடுப்பதற்கும் இந்த ஆவணம் அமூல்யமானது.

விரிவான பராமரிப்பு பதிவை உருவாக்கி பராமரிப்பது மற்றொரு அவசியமான நடைமுறையாகும். இந்த பதிவு சேவையின் தேதி, செய்யப்பட்ட வேலை, மாற்றப்பட்ட பாகங்கள், சாயின் நிலை குறித்த கவனிப்புகள் ஆகியவற்றைப் பதிவு செய்ய வேண்டும். காலப்போக்கில், இந்த தரவு அழிக்கப்படும் முறைகளை அடையாளம் காண உதவுகிறது மற்றும் எதிர்கால தோல்விகளை ஏற்படுவதற்கு முன்பே சமாளிக்க அணிகளை இன்னும் துல்லியமான கணிப்பு பராமரிப்புக்கு உதவுகிறது. ஆவணப்படுத்தலில் மாறாமை ஒவ்வொரு சேவை தொழில்நுட்பி ஒரே மாதிரியான முறையில் பணிகளைச் செய்வதை உறுதி செய்கிறது, இது கணிக்கக்கூடிய மற்றும் நம்பகமான முடிவுகளுக்கு வழிவகுக்கிறது.

பராமரிப்பு பதிவு மாதிரி

| தேதி | செதில் ஐடி | செய்யப்பட்ட பணி | மாற்றப்பட்ட பாகங்கள் | தொழில்நுட்பாளர் | கவனிப்புகள்/குறிப்புகள் |

|---|---|---|---|---|---|

| YYYY-MM-DD | DIE-123-A | அடுக்கி, வெட்டும் ஓரங்களை கூர்மைப்படுத்தி, பைலட்களை சரிபார்த்தது. | பைலட் #4 (அழிந்துள்ளது) | ஜே. டோ | வடிவ அடிப்பானில் சிறு அழிவு; அடுத்த சுழற்சியில் கண்காணிக்கவும். |

| YYYY-MM-DD | DIE-456-B | முழு ஆய்வு, தேய்மானம் மற்றும் நேர அமைப்பு. | இல்லை | S. ஸ்மித் | அசல் தகவமைப்புகளுக்குள் இயங்கும் அச்சு. |

மேம்பட்ட தலைப்புகள்: தேய்மானம், சேமிப்பு மற்றும் தொடர்ச்சியான மேம்பாடு

அச்சு பராமரிப்புக்கான ஒரு முழுமையான அணுகுமுறை அச்சு எந்திரம் மற்றும் கருவிப்பெட்டியை மட்டும் கடந்ததாக இருக்காது. சரியான தேய்மானம், சேமிப்பு மற்றும் தொடர்ச்சியான மேம்பாட்டிற்கான அர்ப்பணிப்பு ஆகியவை சாதாரண பராமரிப்பு திட்டங்களை சிறந்தவைகளிலிருந்து பிரிப்பவை. இயங்கும் பரப்புகளுக்கிடையே உராய்வைக் குறைப்பதற்கு தேய்மானம் மிகவும் முக்கியமானது, இது பொருளின் சோர்வு மற்றும் தோல்விக்கு வழிவகுக்கும் அதிகப்படியான வெப்பத்தை உருவாக்குவதைத் தடுக்கிறது. இது துருப்பிடிப்பு மற்றும் கலங்கலிலிருந்தும் பாதுகாக்கிறது.

தேய்மானி தேர்வு சாதாரணமானதல்ல; வெவ்வேறு வகைகள் வெவ்வேறு செயல்பாட்டு நிலைமைகளுக்கு ஏற்றவாறு இருக்கும். எடுத்துக்காட்டாக, எந்திரங்களுக்கு எண்ணெய்கள் பல்துறை சார்ந்தவை, அதே நேரத்தில் திரவ தேய்மானிகள் பயன்படுத்த இயலாத பெயரிங்குகள் மற்றும் இணைப்புகளுக்கு கிரீஸ்கள் சிறந்தவை. எண்ணெய் அல்லது கிரீஸ் கலங்கலை ஏற்படுத்தக்கூடிய பயன்பாடுகளுக்கு PTFE போன்ற உலர் தேய்மானிகள் சிறந்தவை.

உபயோகிக்கப்படாத நேரங்களில் டையின் நிலைமையைப் பாதுகாப்பதற்கு சரியான சேமிப்பு மிகவும் முக்கியமானது. டைகள் எப்போதும் சுத்தம் செய்யப்பட்டு, வெப்பநிலையும் ஈரப்பதமும் கட்டுப்படுத்தப்படும் சூழலில் சேமிக்கப்படுவதற்கு முன் தேய்மான எண்ணெய் பூசப்பட வேண்டும். Lijian Stamping Mold என்பதில் சுட்டிக்காட்டப்பட்டுள்ளபடி, பாதுகாப்பான ரேக்குகள் அல்லது பெட்டிகளைப் பயன்படுத்துவது சேமிப்பின் போது ஏற்படக்கூடிய உடல் சேதத்தையும் கலங்களையும் தடுக்கும்; அடுத்த உற்பத்தி சுழற்சிக்காக டை சிறந்த நிலையில் இருப்பதை உறுதி செய்யும்.

இறுதியாக, பராமரிப்பு திட்டத்தின் இறுதி நோக்கம் தொடர்ந்து மேம்படுத்துவதாக இருக்க வேண்டும். Thomas Vacca குறிப்பிடுவது போல், தயாரிப்பாளர் நீங்கள் தொடர்ச்சியான, அளவிடக்கூடிய முடிவுகளை எட்டிய பிறகு, கருவியின் உறுதித்தன்மையை மேம்படுத்தவும், அதன் ஆயுட்காலத்தை நீட்டிக்கவும், ஸ்டாம்பிங் வேகத்தை அதிகரிக்கவும் தொடங்கலாம். இதற்கு மேம்படுத்தல்களைக் கண்காணிக்கவும், போட்டியாளர்களை விட முன்னேறவும் SMART இலக்குகளை (குறிப்பிட்ட, அளவிடக்கூடிய, அடையக்கூடிய, பொருத்தமான, காலக்கட்டம் கொண்ட) அமைப்பது தேவைப்படுகிறது.

தேய்மான எண்ணெய் பூசுதல் மற்றும் சேமிப்பதற்கான சிறந்த நடைமுறைகள்

-

தேய்மான எண்ணெய் பூசுதல் - சிறந்த நடைமுறைகள்

- பயன்பாடு மற்றும் பொருளை அடிப்படையாகக் கொண்டு சரியான தேய்மான எண்ணெய் வகையை (எண்ணெய், கிரீஸ், உலர்) தேர்ந்தெடுக்கவும்.

- அதிகமோ அல்லது குறைவாகவோ சொட்டுவதை தவிர்க்க உற்பத்தியாளர் தரநிலைகளுக்கு ஏற்ப சொட்டும் பொருட்களைப் பயன்படுத்தவும்.

- சரியாக இயங்குகிறதா என்பதை உறுதி செய்ய சொட்டும் அமைப்புகளை தொடர்ந்து சரிபார்க்கவும்.

-

டை சேமிப்புக்கான சிறந்த நடைமுறைகள்

- சேமிப்பதற்கு முன் டையை முழுமையாக சுத்தம் செய்து, பாதுகாப்பு சொட்டும் பொருளை பூசவும்.

- ஈரப்பதத்தால் ஏற்படும் துருப்பிடித்தல் மற்றும் அரிப்பை தடுக்க காலநிலை கட்டுப்பாட்டு பகுதியில் டைகளை சேமிக்கவும்.

- டைகளை தற்செயலான சேதத்திலிருந்து பாதுகாக்க உறுதியான அடுக்குகள் அல்லது பெட்டிகளைப் பயன்படுத்தவும்.

- எளிதாக அடையாளம் காணவும், கண்காணிக்கவும் அனைத்து சேமிக்கப்பட்ட டைகளையும் தெளிவாக லேபிள் செய்யவும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஒரு ஸ்டாம்பிங் டை எவ்வளவு அடிக்கடி பராமரிக்கப்பட வேண்டும்?

ஸ்டாம்பிங் டையின் பராமரிப்பு அடர்த்தி உற்பத்தி அளவு, ஸ்டாம்ப் செய்யப்படும் பொருள் மற்றும் டையின் சிக்கலான தன்மை போன்ற பல காரணிகளைப் பொறுத்தது. அதிக உற்பத்தி ஓட்டங்களுக்கு, ஒவ்வொரு ஓட்டத்திற்குப் பிறகும் டைகள் சரிபார்ப்பு மற்றும் சுத்தம் செய்தலை தேவைப்படலாம். ஹிட்களின் எண்ணிக்கை அல்லது உற்பத்தி மணிநேரத்தின் அடிப்படையில் ஒரு திட்டமிடப்பட்ட பராமரிப்பு திட்டத்தை உருவாக்கி, செயல்திறன் தரவு மற்றும் சரிபார்ப்பு கண்டுபிடிப்புகளின் அடிப்படையில் அதை சரிசெய்வது ஒரு சிறந்த நடைமுறையாகும்.

2. ஒரு டையின் பராமரிப்பு தேவைப்படுவதற்கான முதல் அறிகுறிகள் என்ன?

பாகங்களின் தரத்தில் குறைதல், வெட்டும் ஓரங்களில் பர்ஸ், அளவு துல்லியமின்மை அல்லது மேற்பரப்பு குறைபாடுகள் போன்றவை ஆரம்ப எச்சரிக்கை அறிகுறிகளாகும். இயந்திரம் இயங்கும் போது அதன் ஒலியில் ஏற்படும் மாற்றங்களையும் நீங்கள் கவனிக்கலாம். டையில் உள்ள உலோகத் துகள்கள், கருப்பு அல்லது படிந்த கிரீஸ், வெட்டும் ஓரங்கள் மற்றும் பைலட்களில் தெரியும் அழிவு போன்ற காட்சி அறிகுறிகள் பராமரிப்பு தேவைப்படுவதற்கான தெளிவான சான்றுகளாகும்.

3. தவறான பராமரிப்பு ஒரு ஸ்டாம்பிங் டையை சேதப்படுத்துமா?

நிச்சயமாக. பராமரிப்பைப் புறக்கணிப்பது அதிக அளவிலான அழிவையும், பாகங்களின் தோல்வியையும், டைக்கு மோசமான சேதத்தையும் ஏற்படுத்தும். அதைப்போலவே, கூர்மைப்படுத்தும் போது மிக அதிக அளவில் பொருளை நீக்குதல், தவறான சுத்திகரிப்பானைப் பயன்படுத்துதல் அல்லது தவறான ஷிம்மிங் போன்ற தவறான பராமரிப்பு, செயல்திறனைக் குறைத்தல், டையின் ஆயுட்காலத்தைக் குறைத்தல் மற்றும் தரம் குறைந்த பாகங்களை உருவாக்குதல் போன்றவற்றை ஏற்படுத்தும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —