ஸ்டாம்ப் செய்யப்பட்ட ஸ்டீல் கட்டுப்பாட்டு கை தோல்வி: ஒரு தொழில்நுட்ப பகுப்பாய்வு

சுருக்கமாக

அச்சிடப்பட்ட எஃகு கட்டுப்பாட்டு கையேட்டு தோல்வி முதன்மையாக உலோக சோர்வால் ஏற்படுகிறது, இதில் பலமுறை சுழற்சி சுமையின் கீழ் விரிசல்கள் உருவாகி வளர்கின்றன. இந்த தோல்விகள் பெரும்பாலும் அவற்றின் உற்பத்தி செயல்முறைக்கு உள்ளானவையான வெல்டிங் இணைப்புகள் போன்ற அதிக அழுத்தம் உள்ள பகுதிகளில் தொடங்குகின்றன. துருப்பிடித்தல் மற்றும் உடல் சேதம் போன்ற சுற்றுச்சூழல் காரணிகள் இந்த பின்னடைவை மிகவும் வேகப்படுத்தும், பாகத்தின் கட்டமைப்பு நேர்மையை சீர்குலைக்கும் மற்றும் இறுதியில் உடைந்து போவதில் முடிகிறது.

அச்சிடப்பட்ட எஃகு கட்டுப்பாட்டு கையேடுகளின் உலோகவியல் மற்றும் உற்பத்தி

ஸ்டாம்ப் செய்யப்பட்ட ஸ்டீல் கட்டுப்பாட்டு கையானது உயர் வலிமை கொண்ட ஸ்டீல் தகடுகளை விரும்பிய வடிவத்திற்கு ஸ்டாம்ப் செய்து, பின்னர் அவற்றை வெல்டிங் மூலம் இணைப்பதன் மூலம் உருவாக்கப்படும் ஒரு முக்கியமான சஸ்பென்ஷன் பகுதியாகும். இந்த முறையானது தொகை உற்பத்தியில் செலவு குறைவாகவும், திறமையாகவும் இருப்பதால் ஆட்டோமொபைல் தொழில்துறையில் பரவலாக பயன்படுத்தப்படுகிறது, இதன் மூலம் வலிமையான, ஆனால் ஒப்பீட்டளவில் இலகுவான பாகங்களை உருவாக்க முடிகிறது. வலிமை மற்றும் வாகனத்தின் பொதியமைப்பு தேவைகளுக்கு ஏற்ப அதிகாரப்பூர்வமாக செய்யப்படக்கூடிய சிக்கலான வடிவவியலை உருவாக்குவதற்கு இந்த செயல்முறை அனுமதிக்கிறது.

பயன்படுத்தப்படும் எஃகின் பொருள் பண்புகள் வலிமை, நெகிழ்ச்சி மற்றும் தடிமன் ஆகியவற்றுக்கு இடையே ஒரு சமநிலையாகும். அதிக இழுவிசை வலிமை கொண்ட எஃகுகள் சிறந்த கடினத்தன்மையை வழங்குகின்றன, ஆனால் நெகிழ்ச்சி குறைவதால் குறிப்பிட்ட நிலைமைகளில் பெரும்பாலும் உடைந்து போகும் தன்மையை ஏற்படுத்துகின்றன. எடுத்துக்காட்டாக, 1400 MPa ஐ விட அதிகமான இழுவிசை வலிமையை எஃகு கொண்டிருக்கும்போது, சில அதிக வலிமை கொண்ட எஃகுகள் சோர்வு தோல்விக்கு ஆளாகும். வாகனத்திற்கான செயல்திறன் தேவைகள் மற்றும் எதிர்பார்க்கப்படும் சுமை வழக்குகளைப் பொறுத்து, அதிக வலிமை குறைந்த அலாய் (HSLA) போன்ற குறிப்பிட்ட எஃகு தரத்தைத் தேர்வு செய்வது அவசியம்.

உலோக ஸ்டாம்பிங்கில் அசாதாரண துல்லியத்தைத் தேடும் ஆட்டோமொபைல் தயாரிப்பாளர்களுக்கு, சிறப்புத்திறன் கொண்ட பங்காளிகள் அவசியம். எடுத்துக்காட்டாக, Shaoyi (Ningbo) Metal Technology Co., Ltd. வேகமான புரோட்டோடைப்பிங்கிலிருந்து தொடங்கி தொகுப்பு உற்பத்தி வரை முழுமையான தீர்வுகளை IATF 16949 சான்றிதழ் மற்றும் உயர்தர, செலவு குறைந்த கூறுகளை உறுதி செய்யும் மேம்பட்ட தானியங்கி வசதிகளுடன் வழங்குகிறது.

அவை அகலமாகப் பயன்படுத்தப்பட்டாலும், ஸ்டாம்ப் செய்யப்பட்ட எஃகு கட்டுப்பாட்டு கைகளுக்கு உள்ளார்ந்த நன்மைகளும் தீமைகளும் உள்ளன:

- நன்மைகள்: அவை நல்ல எடை-வலிமை விகிதத்தை வழங்குகின்றன, உற்பத்திக்கு மலிவானவை, முழுமையான உடைவுக்கு முன் வளைதல் போன்ற முன்கூட்டியே அறியலாம் என்ற முறையில் தோல்வி ஏற்படுவதை வெளிப்படுத்துகின்றன, இது ஆபரேட்டருக்கு எச்சரிக்கையை வழங்கலாம்.

- குறைபாடுகள்ஃ கட்டுமானத்திற்கு தேவையான வெல்டட் ஓரங்கள் பதட்ட மையங்களாக மாறக்கூடும். மேலும், ஈரமான அல்லது உப்பு தூவப்பட்ட சாலை சூழல்களில் குறிப்பாக எஃகு பொருள் துருப்பிடிப்பதற்கு மிகவும் ஆளாகிறது, இது காலக்கெடுவில் கட்டமைப்பை மிகவும் பலவீனப்படுத்தும்.

ஓர் வாகனம் ஸ்டாம்ப் செய்யப்பட்ட எஃகு கட்டுப்பாட்டு கைகளுடன் உள்ளதா என்பதை அடையாளம் காண்பது எளிதானது. ஒரு காந்தத்தை கையில் வைப்பது ஒரு எளிய சோதனையாகும்; அது ஒட்டிக்கொண்டால், அந்த பகுதி ஸ்டாம்ப் செய்யப்பட்ட எஃகு அல்லது ஓடு இரும்பால் ஆனது. இரண்டிற்கும் வேறுபாடு காண, ஒரு ஹேமரால் கையை தட்டினால், ஸ்டாம்ப் செய்யப்பட்ட எஃகு ஒரு ஒலி எழுப்பும், ஆனால் ஓடு இரும்பு மங்கலான சப்தத்தை உருவாக்கும்.

மூல காரண பகுப்பாய்வு: வெல்டட் பாகங்களில் சோர்வு தோல்வி

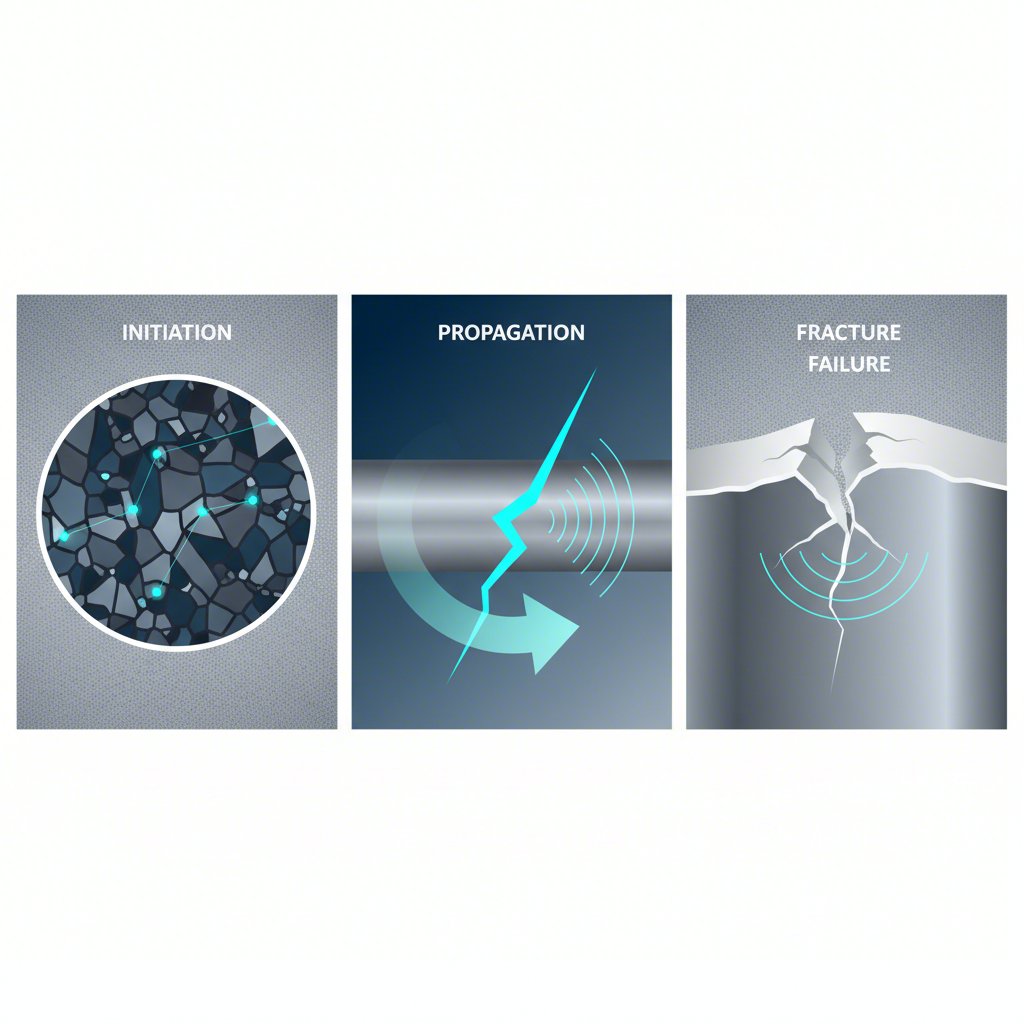

அச்சிடப்பட்ட எஃகு கட்டுப்பாட்டு கைகளில் தோல்விக்கு முக்கிய காரணம் உலோக சோர்வு ஆகும். இந்த நிகழ்வானது ஒரு பொருள், அதன் இறுதி இழுவிசை வலிமையை விட மிகக் குறைவான சுழற்சி சுமைகளுக்கு - ஓட்டுதலின் போது ஏற்படுவது போன்ற - உட்படுத்தப்படும் போது நிகழ்கிறது. நேரம் செல்ல செல்ல, இந்த சுழற்சி அழுத்தங்கள் குறிப்பாக வெல்டுகளுக்கு அருகில் உள்ள பொருளில் நுண்ணிய குறைபாடுகளை உருவாக்கி, பின்னர் அவை பெரிய விரிசல்களாக வளர வழிவகுக்கிறது. இந்த முழு செயல்முறையையும் தனித்தனி கட்டங்களாகப் பிரிக்கலாம்.

- விரிசல் தொடக்கம்: அதிக அழுத்த ஒட்டுமொத்தத்தின் புள்ளிகளில் நுண்ணிய விரிசல்கள் உருவாகின்றன. அச்சிடப்பட்ட எஃகு கட்டுப்பாட்டு கைகளில், இவை பொதுவாக வெல்டிங் கீற்றின் தொடக்கத்தில் அல்லது முடிவில் காணப்படுகின்றன, அங்கு வெல்டிங்கிலிருந்து வரும் வெப்பம் எஃகின் நுண்கட்டமைப்பை மாற்றி, மீதமுள்ள அழுத்தங்களை அறிமுகப்படுத்தலாம்.

- விரிசல் பரவுதல்: ஒவ்வொரு சுமைச் சுழற்சியிலும், தூண்டப்பட்ட விரிசல் மெதுவாக வளர்கிறது. பரவும் விகிதம் சுழல்ச்சி அழுத்தத்தின் அளவு, பாகத்தின் வடிவமைப்பு மற்றும் பொருளின் சோர்வுக்கு உள்ளான எதிர்ப்பு ஆகியவற்றைப் பொறுத்தது. சில பொருட்கள் ஆரம்பத்தில் சுழல்ச்சி கடினமடைதலையும், பின்னர் சேதமடையும் வரை நீண்ட கால சுழல்ச்சி மென்மையடைதலையும் காட்டுகின்றன.

- இறுதி உடைவு: இறுதியாக, பொருளின் மீதமுள்ள குறுக்கு வெட்டு பயன்படுத்தப்படும் சுமையை தாங்க முடியாத அளவுக்கு விரிசல் வளர்கிறது. இதன் விளைவாக பாகம் திடீரென வேகமாக உடைகிறது, இது வாகன கட்டுப்பாட்டை இழப்பதில் முடிவடையலாம்.

உருக்கு இணைப்புகள் குறிப்பாக பாதிக்கப்படுவதற்கான காரணம், உருக்கு செயல்முறையே துளைகள் போன்ற குறைபாடுகளை அறிமுகப்படுத்துவதுடன், பொருளின் பண்புகள் அடிப்படை உலோகத்திலிருந்து வேறுபட்டுள்ள வெப்பத்தால் பாதிக்கப்பட்ட மண்டலத்தை (HAZ) உருவாக்குகிறது. ஒரு சயின்ஸ்டைரக்ட் இந்தக் காரணிகளால் வெல்டிங் பீட் அருகே களைப்பு விரிசல்கள் தோன்றுவதாக பதிப்புகள் பெரும்பாலும் முடிவு செய்கின்றன. களைப்பு ஆயுளை முன்னறிவிக்கவும், பகுதிகளின் உருவமைப்பை உகந்த நிலைக்கு மேம்படுத்தவும் CATIA போன்ற மேம்பட்ட மென்பொருட்களையும், ஹைப்பர்வர்க்ஸையும் பொறியாளர்கள் பயன்படுத்துகின்றனர், இதன் மூலம் ஆரம்ப வடிவமைப்பு கட்டத்திலேயே இந்த அபாயங்களைக் குறைக்க முயல்கின்றனர்.

தோல்வியை முடுக்கும் சுற்றுச்சூழல் மற்றும் வெளி காரணிகள்

களைப்பு அடிப்படை இயந்திரமாக இருந்தாலும், வெளி காரணிகள் அச்சிடப்பட்ட ஸ்டீல் கட்டுப்பாட்டு கையின் தோல்வியை பெரிதும் முடுக்கும். இவற்றில் மிக முக்கியமானது துருப்பிடித்தல் ஆகும். சரியான பூச்சு மற்றும் பராமரிப்பு இல்லாமல் அச்சிடப்பட்ட ஸ்டீல், குறிப்பாக அதிக ஈரப்பதம் அல்லது சாலை உப்புக்கு வெளிப்படும் சூழல்களில், துருப்பிடிக்க மிகவும் பாதிக்கப்படக்கூடியதாக உள்ளது. ஒரு ஆய்வு குறிப்பிடுவது போல, இந்த பகுதிகள் ஈரமான சூழலில் இருந்தால், அவை தீர்ச்சியாக பாதிக்கப்படும். துரு பொருளைச் சிதைக்கிறது, அதன் செயல்பாட்டு தடிமனைக் குறைக்கிறது, மேலும் பரப்பில் பிட்டுகளை உருவாக்கி அழுத்த உயர்வுகளாகச் செயல்படுகிறது, இது களைப்பு விரிசல்களுக்கு சிறந்த தொடக்கப் புள்ளிகளை வழங்குகிறது.

சாலைக் குப்பைகள், போத்தோல்கள் அல்லது சரியான சேவையின்மை காரணமாக ஏற்படும் உடல் சேதம் ஒரு கட்டுப்பாட்டு கையின் நேர்மையை மோசமாக பாதிக்கலாம். ஒரு வெட்டு, ஆழமான சிராய்ப்பு அல்லது குழி அதிக அழுத்தமுள்ள ஒரு குறிப்பிட்ட பகுதியை உருவாக்குகிறது. ஸ்டாம்ப் செய்யப்பட்ட எஃகு வடிவமைப்பில் பெரும்பாலான வலிமை அதன் உருவாக்கப்பட்ட ஓரங்கள் மற்றும் மூலைகளில் உள்ளது; இந்த முக்கியமான பகுதிகளில் ஏற்படும் சேதம் நிர்ணயிக்கப்பட்ட சுமை விநியோகத்தை சீர்குலைக்கலாம் மற்றும் ஒரு பலவீனமான புள்ளியை உருவாக்கலாம். இந்த சேதம் பொதுவாக ஒரு முன்கூட்டியே உள்ள குறையை வழங்குகிறது, அதிலிருந்து ஒரு முடிவெய்தல் வெடிப்பு இயல்பாக இருப்பதை விட மிக வேகமாக பரவக்கூடும்.

தோல்விக்கு வழிவகுக்கும் முன் இந்த ஆபத்துகளை அடையாளம் காண தொடர்ச்சியான ஆய்வு மிகவும் முக்கியமானது. பின்வரும் எச்சரிக்கை அறிகுறிகளுக்காக ஒரு முழுமையான காட்சி சரிபார்ப்பு நடத்தப்பட வேண்டும்:

- துருப்பிடித்தல்: சுருக்கு, குறைபாடுகள், உலோகத்தின் துருத்தியெழும் பகுதிகள் அல்லது சேர்க்கைகள் மற்றும் ஓரங்களுக்கு அருகில் ஆழமான பிட்டிங் போன்ற துரு அறிகுறிகளுக்காக சரிபார்க்கவும்.

- உடல் சேதம்: புஷிங்குகள் மற்றும் பந்து இணைப்புகளுக்கு அருகில் உள்ள பகுதிகளில் குழி, வளைவு, ஆழமான கீறல் அல்லது வெடிப்புகளுக்காக கவனமாக தேடவும்.

- வெல்டிங் நேர்மை: அடிப்படை உலோகத்திலிருந்து பிளவுகள் அல்லது பிரித்தல் அறிகுறிகள் ஏதேனும் தெரியுமா என்று வெல்ட் சீம்களை ஆய்வு செய்யவும்.

கட்டுப்பாட்டு கையக தோல்வியை கண்டறிதல்: அறிகுறிகள் மற்றும் பகுப்பாய்வு

ஓட்டுநர் செயல்பாட்டின் போது அதன் அறிகுறிகளை அங்கீகரிப்பதன் மூலம் பெரும்பாலும் தோல்வியடைந்த கட்டுப்பாட்டு கையகத்தை அடையாளம் காணலாம். இந்த அறிகுறிகள் சஸ்பென்ஷன் அமைப்பில் உள்ள ஒரு பகுதி அழுக்கடைந்து அல்லது சேதமடைந்துள்ளதைக் காட்டுகின்றன, மேலும் சரியான சக்கர சீரமைப்பு மற்றும் நிலைத்தன்மையை பராமரிக்க முடியாது. அழுக்கடைந்த புஷிங்குகள் பொதுவான குற்றவாளி, இது கையாளுதலில் தெளிவான பிரச்சினைகளை ஏற்படுத்தும் அதிகப்படியான இயக்கத்தை ஏற்படுத்துகிறது. எடுத்துக்காட்டாக, பாதிக்கப்பட்ட புஷிங்குகள் ஸ்டீயரிங் நிலையின்மையை ஏற்படுத்தலாம், மேலும் "டெத் வொபிள்" போன்ற பிரச்சினைகளுக்கு வழிவகுக்கக்கூடிய பல காரணிகளில் ஒன்றாகும், இது பழுதடைந்த ஸ்டீயரிங் மற்றும் சஸ்பென்ஷன் பாகங்களின் கலவையால் ஏற்படும் முன் சக்கரங்களின் வன்முறை அதிர்வு.

மற்றொரு முக்கியமான தோல்வி புள்ளி பந்து இணைப்பாகும். சீல் கசிவதால் கூட்டிணைப்பிற்குள் அசுத்தப்பொருட்கள் நுழையலாம், இது அழிவையும் இறுதியில் தோல்வியையும் ஏற்படுத்தும். பாதிக்கப்பட்ட பந்து இணைப்பு முற்றிலும் பிரிந்துவிடலாம், இது சக்கரத்தை கட்டுப்பாட்டை இழக்கச் செய்யும். ஒரு அறிகுறிக்கும் அதன் இயந்திர காரணத்திற்கும் உள்ள தொடர்பைப் புரிந்துகொள்வது சரியான கண்டறிதலுக்கு முக்கியமானது.

பொதுவான அறிகுறிகள் மற்றும் அவற்றின் சாத்தியமான காரணங்களின் விளக்கம்:

| அறிகுறி | சாத்தியமான காரணம் |

|---|---|

| ஸ்டீயரிங் சக்கரத்தில் அதிர்வுகள் அல்லது ஆட்டம் | அதிக இடம் விடுவதை அனுமதிக்கும் கட்டுப்பாட்டு கையின் புஷிங்குகள் அழுந்தியுள்ளன. |

| தடைகளில் குதிக்கும்போது கிளங்கும் அல்லது பாப்பிங் ஒலிகள் | அழுந்திய பந்து இணைப்புகள் அல்லது தளர்வான/சேதமடைந்த புஷிங்குகள். |

| ஸ்டீயரிங் செங்குத்தாக செல்லாமல் ஒரு பக்கமாக இழுத்தல் | முனை சீரமைப்பை பாதிக்கும் வகையில் வளைந்த கட்டுப்பாட்டு கை அல்லது மிகவும் அழுந்திய புஷிங்குகள். |

| சீரற்ற டயர் அழிவு | சேதமடைந்த அல்லது அழுந்திய கட்டுப்பாட்டு கையால் ஏற்படும் நிரந்தர தவறான சீரமைப்பு. |

குறிப்பிட்ட பிரச்சினையை அடையாளம் காண ஒரு முறைசார் கண்டறிதல் செயல்முறை உதவும். முன்பு குறிப்பிட்டதைப் போல கண்ணால் ஆய்வதுடன் தொடங்கவும். பின்னர் வாகனத்தை பாதுகாப்பாக உயர்த்தி, சக்கரத்தை கிடைமட்டமாகவும் நெடுவரையாகவும் நகர்த்த முயற்சிப்பதன் மூலம் உடல் ரீதியான சோதனையை மேற்கொள்ளவும். சிக்கலான இடைவெளி அல்லது கிளன்கிங் ஒலி இருந்தால், பந்து இணைப்புகள் அல்லது புஷிங்குகளில் அழிவு ஏற்பட்டிருக்கலாம் என்பதை குறிக்கிறது. இந்த கையாளும் முறை, ஓட்டும் போது கேட்கும் ஒலி மற்றும் தொடு அறிகுறிகளை கவனமாக கவனிப்பதுடன் இணைந்தால், கட்டுப்பாட்டு கையேட்டு தோல்வியை கண்டறிய ஒரு விரிவான முறையை வழங்குகிறது.

பகுதிகளின் நேர்மைக்கான முன்னெச்சரிக்கை அணுகுமுறை

இறுதியாக, அச்சிடப்பட்ட ஸ்டீல் கட்டுப்பாட்டு கையேடுகளின் தோல்வி பகுப்பாய்வைப் புரிந்துகொள்வது ஒரு உடைவை எதிர்கொள்வதை மட்டும் கடந்தது; அது வடிவமைப்பு, பொருள் அறிவியல் மற்றும் இயங்கும் நிலைமைகளுக்கு இடையேயான தொடர்பை முன்னெச்சரிக்கையாக மதிப்பீடு செய்து அங்கீகரிப்பதைப் பற்றியது. பொறியாளர்களுக்கு, மீதமுள்ள அழுத்தத்தையும் நுண்கட்டமைப்பு மாற்றங்களையும் குறைப்பதற்கான வெல்டிங் நுட்பங்களை மேம்படுத்துவது போன்ற உற்பத்தி செயல்முறைகளில் தொடர்ந்த மேம்பாட்டை இது உள்ளடக்கியது. மெக்கானிக்குகள் மற்றும் வாகன உரிமையாளர்களுக்கு, அவை பேரழிவு தோல்வியில் முடிவதற்கு முன்பே காரோசியன் அல்லது உடல்ரீதியான சேதம் போன்ற ஆரம்ப எச்சரிக்கை அறிகுறிகளை கண்டறிய தொடர்ச்சியான, விரிவான ஆய்வுகளை மேற்கொள்வதன் முக்கியத்துவத்தை இது வலியுறுத்துகிறது.

ஓய்வு விரிசல்கள், பதட்ட குவிவுகள் மற்றும் சுற்றுச்சூழல் சீர்கேடு ஆகியவற்றைப் பகுப்பாய்வு செய்வதன் மூலம் பெறப்பட்ட ஆய்வுகள், வாகன பாதுகாப்பு மற்றும் பகுதிகளின் ஆயுளை மேம்படுத்துவதற்கான தெளிவான வழிகாட்டுதலை வழங்குகின்றன. குறிப்பாக கடுமையான சூழல்களில் உருவாக்கப்பட்ட மற்றும் பொருத்தப்பட்ட எஃகுகளின் உள்ளார்ந்த பலவீனங்களை அங்கீகரிப்பதன் மூலம், தடுப்பு பராமரிப்பு திறம்பட இலக்காக்கப்படலாம். இந்த தொழில்நுட்ப அறிவு, வடிவமைப்பு கட்டத்திலோ அல்லது தொடர் சேவையின்போதோ, தகவல்களை அடிப்படையாகக் கொண்ட முடிவுகளை எடுக்க தொழில்முறை நிபுணர்களுக்கு சக்தியளிக்கிறது, இதனால் இந்த முக்கியமான சஸ்பென்ஷன் பாகங்களின் தொடர் நம்பகத்தன்மை உறுதி செய்யப்படுகிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

உங்களிடம் ஸ்டாம்ப் செய்யப்பட்ட ஸ்டீல் கட்டுப்பாட்டு கைகள் உள்ளதை எவ்வாறு கண்டுபிடிப்பது?

ஒரு எளிய முறை காந்தத்தைப் பயன்படுத்துவதாகும். காந்தம் கட்டுப்பாட்டு கையில் ஒட்டிக்கொண்டால், அது எஃகு அல்லது ஊற்றப்பட்ட இரும்பால் ஆனது. மேலும் வேறுபடுத்த, ஒரு சுத்தியலால் கையை மெதுவாக அடிக்கவும். உருவாக்கப்பட்ட எஃகு கை பொதுவாக உயர் தொனி கொண்ட ஒலியை உருவாக்கும், அதே நேரத்தில் ஊற்றப்பட்ட இரும்பு கை மங்கலான ஒலியை உருவாக்கும்.

2. பொருத்தப்பட்ட இணைப்புகளில் ஓய்வு தோல்விக்கான முதன்மை காரணம் என்ன?

உருக்கு இணைப்புகளில் எழும் சோர்வு உடைவதற்கு முதன்மைக் காரணம், பொருளின் பாய்மை வலிமத்தை விடக் குறைவாக இருந்தாலும், சுமைகள் சுழற்சி முறையில் பயன்படுத்தப்படுவதாகும். இந்த மீண்டும் மீண்டும் ஏற்படும் பதற்றங்கள், உருக்கு கால் போன்ற அதிக பதற்ற மையங்களில் அமைந்திருக்கும் நுண்ணிய குறைபாடுகளை, நேரம் செல்லச் செல்ல பெரிய விரிசல்களாக வளர்த்து, இறுதியில் பகுதியின் தோல்விக்கு வழிவகுக்கின்றன.

3. கட்டுப்பாட்டு கையேந்தியின் பழுதடைந்த புஷிங்குகள் மரண அதிர்வை ஏற்படுத்துமா?

கட்டுப்பாட்டு கையேந்தியின் பழுதடைந்த புஷிங்குகள் மரண அதிர்வுக்கு ஒரு காரணமாக இருக்கலாம் என்றாலும், அவை தனிப்பட்ட காரணமாக அரிதாகவே இருக்கும். பொதுவாக, டிராக் பார், பந்து முனைகள் அல்லது டை-ராட் முடிவுகள் போன்ற தேய்ந்த அல்லது தளர்வான ஸ்டீயரிங் மற்றும் சஸ்பென்ஷன் பாகங்களின் கலவையால் மரண அதிர்வு ஏற்படுகிறது. தேய்ந்த புஷிங்குகள் இந்த சிக்கலை ஏற்படுத்த மொத்த நிலையின்மையில் சேர்க்கலாம், ஆனால் பிரச்சினை பொதுவாக மேலும் சிக்கலானதாக இருக்கும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —