முன்னேறும் டை மற்றும் டிரான்ஸ்ஃபர் டை: எது சரியான ஸ்டாம்பிங்?

சுருக்கமாக

முன்னேற்ற சாய்வு மற்றும் டிரான்ஸ்ஃபர் சாய்வு ஸ்டாம்பிங் ஆகியவை ஒரு முக்கிய வேறுபாட்டில் அடிப்படையாக உள்ளன: உலோகத்தை எவ்வாறு கையாளுவது என்பது. முன்னேற்ற சாய்வு ஸ்டாம்பிங் ஒரு தொடர் உலோக நாடாவிலிருந்து பாகங்களை உருவாக்குகிறது, இது ஒரு தனி சாய்வின் உள்ளே உள்ள பல நிலைகள் வழியாக நகர்கிறது, இது சிறிய, சிக்கலான பாகங்களுக்கான அதிக அளவு உற்பத்திக்கு மிகவும் வேகமானது மற்றும் செலவு-செயல்திறன் கொண்டது. இதற்கு மாறாக, டிரான்ஸ்ஃபர் சாய்வு ஸ்டாம்பிங் முதலில் உலோகத் தகட்டிலிருந்து ஒரு பாகத்தை (‘பிளாங்க்’) வெட்டி, பின்னர் இந்த தனி பாகத்தை தனி நிலைகள் அல்லது பிரஸ்களுக்கு இடையே நகர்த்த ஒரு இயந்திர அமைப்பைப் பயன்படுத்துகிறது, இது ஆழமான வரைதல்கள் அல்லது நூல்கள் போன்ற அம்சங்களுடன் பெரிய, மேலும் சிக்கலான கூறுகளுக்கு அதிக தேர்வுத்திறனை வழங்குகிறது.

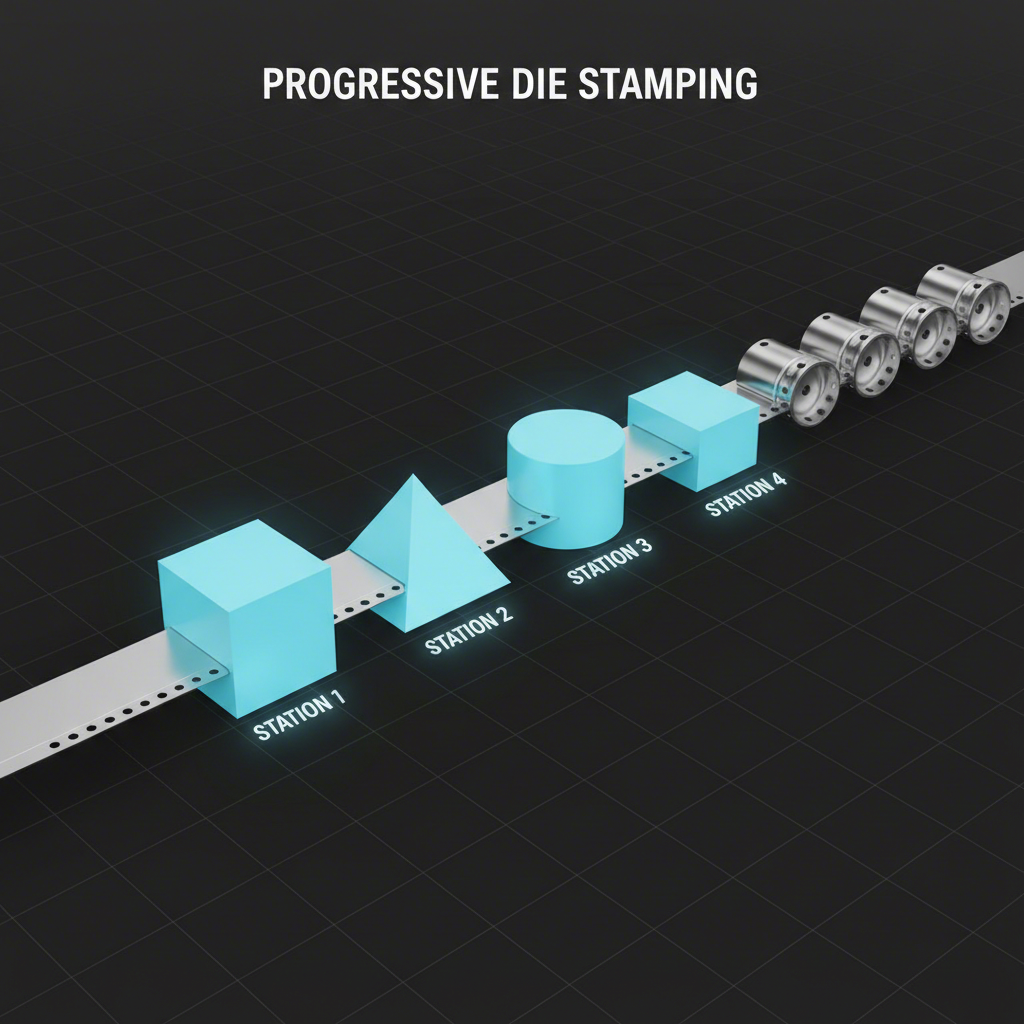

முன்னேற்ற சாய்வு ஸ்டாம்பிங் பற்றி அறிதல்: செயல்முறை மற்றும் கொள்கைகள்

முன்னேறும் உருவ அடிப்பு என்பது அதிக தொகையில் உற்பத்தியில் வேகம் மற்றும் துல்லியத்திற்காக பிரபலமான ஒரு அதிக திறமை வாய்ந்த உலோக வடிவமைப்பு செயல்முறையாகும். இந்த முறையின் மையம் தொடர்ச்சியான உலோகச் சுருள் அல்லது தகட்டை ஒரு பன்முக நிலையங்கள் கொண்ட ஒற்றை உருவத்தின் வழியாக முறையாக ஊட்டுவதை உள்ளடக்கியது. உருவத்திற்குள் உள்ள ஒவ்வொரு நிலையமும் துளையிடுதல், நாணயம் அடித்தல் அல்லது வளைத்தல் போன்ற குறிப்பிட்ட செயலை தொடர்ச்சியாக செய்கிறது. அழுத்துதலின் ஒவ்வொரு ஓட்டத்திலும் பணிப்பொருள் இந்த கேரியர் தகட்டுடன் இணைக்கப்பட்டே இருந்து, ஒரு நிலையத்திலிருந்து அடுத்த நிலையத்திற்கு 'முன்னேறி' செல்கிறது.

முழு செயல்முறையின் முழுமை உலோகப் பட்டை துல்லியமாக சீரமைக்கப்படுவதன் மீது சார்ந்துள்ளது. இதை அடைய, கூம்பு வடிவ பைலட்கள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன. இந்த பைலட்டுகள் ஒவ்வொரு நிலையத்திலும் சரியான நிலையில் இருப்பதை உறுதி செய்வதற்காக, தயாரிப்பு ரன் முழுவதும் இறுக்கமான சகிப்புத்தன்மையை பராமரிப்பதற்காக, ஸ்ட்ரிப்பில் முன் துளைகள் மூலம் ஈடுபடுகிறார்கள். இந்த விழிப்புணர்வு கட்டுப்பாடுதான், ஆட்டோமொபைல் மற்றும் எலக்ட்ரானிக்ஸ் தொழில்களுக்கான கூறுகள் போன்ற, அதிக அளவிலான மீண்டும் மீண்டும் செய்யக்கூடிய சிக்கலான பாகங்களை உற்பத்தி செய்வதற்கு முற்போக்கான டை ஸ்டாம்பிங் சிறந்தது. இறுதி நிலையத்தில் மட்டுமே, முடிக்கப்பட்ட பகுதி கன்வேயர் ஸ்ட்ரீப்பிலிருந்து பிரிக்கப்படுகிறது, இது பொருள் கழிவுகளை குறைக்கிறது.

முற்போக்கான டை ஸ்டாம்பிங்கின் முதன்மை நன்மைகள் அதன் குறிப்பிடத்தக்க வேகம் மற்றும் ஒரு பகுதிக்கு குறைந்த செலவு, குறிப்பாக நூறாயிரக்கணக்கான அல்லது மில்லியன் கணக்கான அலகுகளை உள்ளடக்கிய ஓட்டங்களுக்கு. செயல்முறையின் தானியங்கி தன்மை தொழிலாளர் தேவைகளை குறைக்கிறது மற்றும் விரைவான உற்பத்தி சுழற்சிகளை அனுமதிக்கிறது. இருப்பினும், இந்த முறைக்கு அதன் வரம்புகள் உள்ளன. சிக்கலான, அனைத்தையும் ஒரே மாதிரியாக உருவாக்கும் துண்டுகளுக்கு குறிப்பிடத்தக்க பொறியியல் தேவைப்படுவதால், ஆரம்ப கருவி செலவு கணிசமானது. மேலும், பகுதி எப்போதும் பட்டைக்கு இணைக்கப்பட்டுள்ளதால், ஆழமான வரைதல் அல்லது பல பக்கங்களில் அம்சங்களை உருவாக்குதல் போன்ற சில செயல்பாடுகள் சவாலானதாக இருக்கலாம் அல்லது இரண்டாம் நிலை செயல்முறைகளைத் தேவைப்படலாம்.

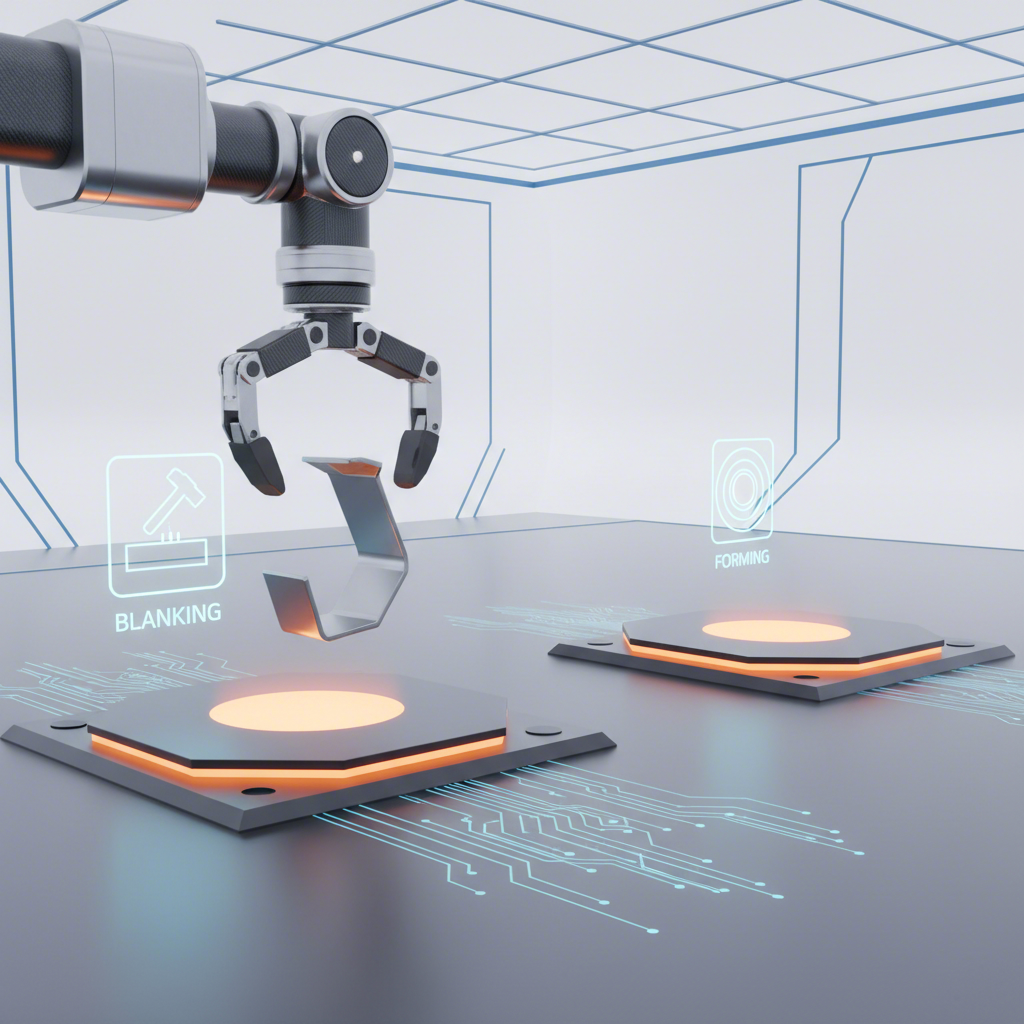

டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங் புரிதல்ஃ செயல்முறை மற்றும் கொள்கைகள்

டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங், அதன் முறையான செயல்பாட்டிலிருந்து அடிப்படையில் வேறுபட்ட கொள்கையில் இயங்குகிறது. தொடர்ச்சியான தகட்டுடன் பணியாற்றுவதற்கு பதிலாக, இந்த செயல்முறை தகட்டு உலோகத்திலிருந்து ஒரு தனி பணிப்பொருளை, 'பிளாங்க்' என்று அழைக்கப்படுவதை, வெட்டுவதன் மூலம் தொடங்குகிறது. இந்த தனித்து நிற்கும் பாகம் பின்னர் அடுத்தடுத்த செயல்களுக்காக வெவ்வேறு டைகள் அல்லது நிலைகளுக்கு இடமாற்றப்படுகிறது. இந்த இடமாற்றம் பெரும்பாலும் 'ஃபிங்கர்ஸ்' அல்லது கிரிப்பர்களைப் பயன்படுத்தி, பாகத்தை எடுத்து, அடுத்த நிலைக்கு நகர்த்தி, துல்லியமாக வைப்பதற்காக ஒரு இயந்திர போக்குவரத்து அமைப்பால் நிர்வகிக்கப்படுகிறது.

இந்த 'பிரித்துவிட்டு நகர்த்துதல்' அணுகுமுறையே டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங்கின் முக்கிய நன்மையான தகவமைப்புத்திறனுக்கான மூலமாகும். பாகம் ஒரு கேரியர் ஸ்ட்ரிப்புடன் இணைக்கப்படாததால், அதை எந்த கோணத்திலும் சுதந்திரமாக இழுத்து, சுழற்றி, நிலைநிறுத்த முடியும். இந்த சுதந்திரம் படிப்படியான டையில் செய்வதை விட கடினமான அல்லது சாத்தியமற்ற சிக்கலான அம்சங்களை உருவாக்க உதவுகிறது. ஆழமான வரைதல், ரிப்ஸ் அல்லது நார்ஸ்களை உருவாக்குதல், திரெட்டிங், பக்கவாட்டு துளைத்தல் போன்ற செயல்பாடுகள் டிரான்ஸ்ஃபர் டைக்களுக்கு ஏற்றவை. இது ஆட்டோமொபைல் பிரேம்கள், கட்டமைப்பு பாகங்கள் மற்றும் ஆழமான ஷெல்கள் போன்ற பெரிய பாகங்களை உற்பத்தி செய்வதற்கு இந்த செயல்முறையை திறமையானதாக ஆக்குகிறது.

மிகவும் பல்துறைசார் ஆனாலும், டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங் பொதுவாக முன்னேறும் ஸ்டாம்பிங்கை விட மெதுவான செயல்முறையாகும். நிலைகளுக்கிடையே ஏற்படும் இயந்திர டிரான்ஸ்ஃபர் ஒவ்வொரு சுழற்சிக்கும் நேரத்தைச் சேர்க்கிறது. பல தனி டைகள் தேவைப்படலாம் என்பதால் டூலிங் சிக்கலானதாகவும் விலையுயர்ந்ததாகவும் இருக்கலாம். எனினும், குறைந்த உற்பத்தி ஓட்டங்களுக்கு இது பெரும்பாலும் பொருளாதார ரீதியாக சிறந்ததாக இருக்கும், ஏனெனில் கேரியர் ஸ்ட்ரிப் தேவையில்லை, எனவே பொருள் விளைச்சல் சிறப்பாக இருக்கும். பெரிய பாகங்களில் சிக்கலான அம்சங்களை தேவைப்படும் திட்டங்களுக்கு, டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங்கின் நெகிழ்வுத்தன்மையும் திறனும் பெரும்பாலும் சிறந்த தேர்வாக இருக்கும்.

நேருக்கு நேர் ஒப்பீடு: முன்னேறும் மற்றும் டிரான்ஸ்ஃபர் டைகளுக்கிடையே உள்ள முக்கிய வேறுபாடுகள்

உற்பத்தி வேகம், செலவு மற்றும் இறுதி பாகங்களின் தரத்தை பாதிக்கும் ஒரு முக்கியமான முடிவாக ஸ்டாம்பிங் முறையைத் தேர்ந்தெடுப்பது உள்ளது. படிப்படியாக மற்றும் டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங் இரண்டும் தகடு உலோகத்தை துல்லியமான பாகங்களாக மாற்றினாலும், அவை அடிப்படையில் வேறுபட்ட வழிகளில் செய்கின்றன. உங்கள் உற்பத்தி திட்டத்திற்கான சரியான தேர்வை எடுப்பதற்கு முக்கிய அளவுகோல்களில் இந்த வேறுபாடுகளைப் புரிந்துகொள்வது அவசியம். பின்வரும் அட்டவணை ஒவ்வொரு காரணியின் ஆழமான பகுப்பாய்வுக்குப் பின் நேரடி ஒப்பீட்டை வழங்குகிறது.

| அளவுகோல் | தளர்வு மாறி அடிப்பொறிப்பு | டிரான்ஸ்பர் டை ஸ்டாம்பிங் |

|---|---|---|

| அமைப்பு அறிமுகம் | ஒரு தொடர்ச்சியான உலோகத் தகடு ஒரு பன்முக நிலை டை வழியாக நகர்கிறது. இறுதி செயல்பாட்டிற்கு முன் பாகம் இணைக்கப்பட்டே இருக்கும். | தனி பிளாங்க் முதலில் வெட்டப்படுகிறது, பின்னர் தனி நிலைகள் அல்லது டைகளுக்கு இடையே இயந்திர ரீதியாக கொண்டு செல்லப்படுகிறது. |

| கருவி தயாரிப்பு | அனைத்து நிலைகளையும் கொண்ட ஒரு தனி, சிக்கலான டை துண்டு. முன்னதாகவே அதிக பொறியியல் மற்றும் செலவு. | பெரும்பாலும் எளிமையான, தனி டைகள் பல பயன்படுத்தப்படுகின்றன. மேலும் தகவமைப்புக்கு ஏற்றதாக இருக்கலாம், ஆனால் மொத்த அமைப்பு சிக்கலானது. |

| Production speed | மிக அதிக வேகம், தொடர் உற்பத்திக்கு ஏற்றது. | நிலைகளுக்கு இடையே பாகத்தை இடமாற்றும் நேரத்தின் காரணமாக மெதுவானது. |

| ஏற்ற பாக அளவு | சிறிய மற்றும் நடுத்தர அளவிலான பாகங்களுக்கு சிறந்தது. | நடுத்தர மற்றும் பெரிய பாகங்களுக்கு (எ. கா., சட்டங்கள், கோளங்கள்) சிறந்தது. |

| பகுதி சிக்கல் | வரையறுக்கப்பட்ட; பல விமானங்களில் ஆழமான இழுப்புகள் மற்றும் அம்சங்கள் கடினமாக உள்ளன, ஏனெனில் பகுதி ஸ்ட்ரிப்பில் இணைக்கப்பட்டுள்ளது. | உயர் பல்துறை; பகுதி சுதந்திரம் காரணமாக ஆழமான இழுப்புகள், விலா எலும்புகள், நூல்கள் மற்றும் பிற சிக்கலான அம்சங்களுக்கு ஏற்றது. |

| உற்பத்தி அளவு | அதிக அளவு வெளியீடுகளுக்கு (நூறாயிரக்கணக்கான முதல் மில்லியன் கணக்கான வரை) சிறந்தது. | குறுகிய மற்றும் நடுத்தர அளவிலான ஓட்டங்களுக்கு இது மிகவும் சிக்கனமானது. |

| 代價 | அதிக ஆரம்ப கருவி செலவு, ஆனால் நீண்ட ஓட்டங்களில் ஒரு பகுதிக்கு மிகக் குறைந்த செலவு. மேலும் பொருள் துண்டுகள் கேரியர் ஸ்ட்ரிப் இருந்து. | கருவி செலவுகள் அதிகமாக இருக்கலாம், ஆனால் பெரும்பாலும் சிக்கலான முற்போக்கான டீ விட குறைவாக இருக்கும். சிறந்த பொருள் விளைச்சல். |

மிக முக்கியமான வேறுபாடு பகுதி எவ்வாறு கட்டுப்படுத்தப்படுகிறது என்பதில் உள்ளது. முற்போக்கான முத்திரையில், தொடர்ச்சியான ஸ்ட்ரிப் ஸ்திரத்தன்மையையும் விரைவான உணவையும் வழங்குகிறது, இது அதன் வேகத்தின் மூலமாகும். இருப்பினும், இந்த அதே பட்டை, பகுதியை கட்டுப்படுத்துகிறது, இது சாத்தியமான வடிவமைத்தல் செயல்பாடுகளின் வகைகளை கட்டுப்படுத்துகிறது. மாறாக, இடமாற்ற முத்திரை, பகுதிகளை பட்டைகளிலிருந்து விடுவிக்கிறது, இது போன்ற ஆதாரங்களால் விவரிக்கப்பட்டுள்ளது பொறியியல் சிறப்பு நிறுவனம் (ESI) . இந்த சுதந்திரம் மிகவும் சிக்கலான அனுமதிக்கிறது மற்றும் அது ஆழமான வரைந்த கூறுகள் செல்ல முறை ஏன்.

செலவுக் கண்ணோட்டத்தில், இந்தத் தேர்வு ஒரு சமரசம். முற்போக்கான இறக்குமதி அதிக ஆரம்ப முதலீட்டைக் கொண்டுள்ளது, ஆனால் ஒரு பகுதிக்கு குறைந்த செலவுகள் மற்றும் குறைக்கப்பட்ட உழைப்பு மூலம் பாரிய உற்பத்தி அளவைக் காட்டிலும் ஈவுத்தொகையை செலுத்துகிறது. சிறிய தொகுதிகளுக்கு, இடமாற்ற அச்சுகள் அதிக செலவு குறைந்ததாக இருக்கலாம், மினிஃபேபர் , மற்றும் தாங்கி வலை அகற்றுவதன் மூலம் பொருள் செலவுகளை சேமிக்க முடியும். எனவே, உங்கள் பட்ஜெட் மற்றும் உற்பத்தி கணக்கு ஆகியவை முடிவில் முக்கியமான காரணிகளாகும்.

உங்கள் திட்டத்திற்கு சரியான ஸ்டாம்பிங் செயல்முறையை எவ்வாறு தேர்வு செய்வது

முற்போக்கான மற்றும் பரிமாற்ற டை ஸ்டாம்பிங் இடையே தேர்வு செய்வது ஒரு தொழில்நுட்ப தேர்வு மட்டுமல்ல, இது உங்கள் திட்டத்தின் செலவு, காலவரிசை மற்றும் இறுதி தரத்தை நேரடியாக பாதிக்கும் ஒரு மூலோபாய வணிக முடிவு. உகந்த முறை உங்கள் பகுதியின் குறிப்பிட்ட பண்புகள் மற்றும் உங்கள் உற்பத்தி இலக்குகளை கவனமாக மதிப்பீடு செய்வதன் அடிப்படையில் உள்ளது. பொதுவாக இந்த முடிவு மூன்று முக்கிய காரணிகளால் வரையறுக்கப்படுகிறது: பகுதியின் சிக்கலான தன்மை, பகுதியின் அளவு மற்றும் உற்பத்தி அளவு.

முதலில், பகுதி சிக்கலானது . உங்கள் கூறு ஒப்பீட்டளவில் நேரடியானதாக இருந்தால் அல்லது அதன் அம்சங்கள் ஒரு பட்டைக்கு இணைக்கப்படும் போது உருவாகலாம் என்றால், முற்போக்கான முத்திரை ஒரு வலுவான வேட்பாளராகும். இருப்பினும், வடிவமைப்பில் ஆழமான இழுப்புகள், பக்க துளைகள், விலா எலும்புகள், க்ரூல்கள் அல்லது நூல்கள் போன்ற சிக்கலான அம்சங்கள் இருந்தால், ஒரு பரிமாற்ற டீ கிட்டத்தட்ட எப்போதும் சிறந்த தேர்வாகும். விவரமாக தரமான டை , இந்த அம்சங்கள் பெரும்பாலும் சரியான கையாளுதலுக்கு உலோகப் பட்டைக்குத் தடையின்றி இருக்க வேண்டும், இது பரிமாற்ற செயல்முறையின் முக்கிய வலிமையாகும்.

அடுத்து, மதிப்பீடு செய்யவும் பாகத்தின் அளவு . முற்போக்கான டை ஸ்டாம்பிங் சிறிய மற்றும் நடுத்தர அளவிலான கூறுகளை அதிக வேகத்திலும் மீண்டும் மீண்டும் செய்வதிலும் சிறந்தது. தொடர்ச்சியான உலோகப் பட்டைக்கு ஊட்டச்சத்து அளிக்கும் இயந்திரங்கள் மிகவும் பெரிய பகுதிகளுக்கு நடைமுறைக்குரியவை அல்ல, மேலும் அதிக வீணாகின்றன. மறுபுறம், டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங், ஆட்டோமொபைல் பிரேம்கள், ஷெல்ஸ் மற்றும் கட்டமைப்பு கூறுகள் போன்ற பெரிய மற்றும் பெரிய பகுதிகளை கையாள குறிப்பாக வடிவமைக்கப்பட்டுள்ளது. இயந்திர மாற்ற முறை இந்த பெரிய வெற்றுப் பகுதிகளை நிலையங்களுக்கு இடையில் நகர்த்துவதில் சிறந்தது.

இறுதியாக, உங்கள் உற்பத்தி அளவு மற்றும் பட்ஜெட் . இது பெரும்பாலும் தீர்மானிக்கும் காரணி. முற்போக்கான டை ஸ்டாம்பிங் கருவிகளில் குறிப்பிடத்தக்க முன்கூட்டியே முதலீடுகளை தேவைப்படுகிறது, ஆனால் இது அதிக அளவு ஓட்டங்களில் ஒரு பகுதிக்கு விதிவிலக்காக குறைந்த செலவை வழங்குகிறது. நூறாயிரக்கணக்கான அல்லது மில்லியன் கணக்கான யூனிட்களை உற்பத்தி செய்ய எதிர்பார்க்கிறீர்கள் என்றால், ஆரம்ப செலவு நீண்ட கால சேமிப்பால் எளிதில் நியாயப்படுத்தப்படுகிறது. குறுகிய அல்லது நடுத்தர அளவிலான ஓட்டங்களுக்கு, ஒரு பரிமாற்ற டை அமைப்பின் மிதமான கருவி செலவுகள் பெரும்பாலும் அதிக பொருளாதாரமாக இருக்கும். சிக்கலான திட்டங்களுக்கு, குறிப்பாக ஆட்டோமொபைல் துறையில், ஒரு நிபுணருடன் கூட்டுசேர்வது முக்கியமான வழிகாட்டுதல்களை வழங்கும். உதாரணமாக, நிறுவனங்கள் Shaoyi (Ningbo) Metal Technology Co., Ltd. தனிப்பயன் வாகன முத்திரை மோல்டுகளில் ஆழமான நிபுணத்துவத்தை வழங்குகிறது, வாடிக்கையாளர்களுக்கு தரம் மற்றும் செயல்திறன் இரண்டிற்கும் உகந்ததாக இந்த முடிவுகளை வழிநடத்த உதவுகிறது.

சுருக்கமாக, உங்கள் தேர்வை பின்வரும் சூழ்நிலைகளால் வழிநடத்தலாம்ஃ

- பின்வரும் நிலைகளில் படிப்படியான டை ஸ்டாம்பிங் என்பதைத் தேர்ந்தெடுக்கவும்ஃ நீங்கள் ஒரு பெரிய அளவிலான உற்பத்தி ஓட்டத்தை வைத்திருக்கிறீர்கள், பகுதி சிறிய முதல் நடுத்தர அளவிலானது, பகுதி சிக்கலானது மிதமானதாகும், மற்றும் ஒரு பகுதிக்கு குறைந்த செலவு முதன்மை இலக்காகும்.

- இவை பொருந்தினால் இடமாற்று சாய் அச்சிடுதலைத் தேர்ந்தெடுக்கவும்: உங்கள் பகுதி பெரியது அல்லது ஆழமான இழுவைகள் போன்ற சிக்கலான அம்சங்களைக் கொண்டுள்ளது, உற்பத்தி அளவு குறைவாக அல்லது நடுத்தரமாக உள்ளது, மேலும் வடிவமைப்பு நெகிழ்வுத்தன்மை அதிகபட்ச உற்பத்தி வேகத்தை விட முக்கியமானது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஒருமுறை முற்போக்கான இறப்பு மற்றும் இடமாற்ற இறப்பு இடையே உள்ள வேறுபாடு என்ன?

முக்கிய வேறுபாடு என்னவென்றால், பொருள் எவ்வாறு கையாளப்படுகிறது. முற்போக்கான மடிப்புகள் ஒரு தொடர்ச்சியான உலோகப் பட்டைப் பயன்படுத்துகின்றன. இது ஒரு மடிப்பில் பல்வேறு நிலையங்களைக் கடந்து செல்கிறது, மேலும் பகுதி இறுதியில் வரை இணைக்கப்பட்டுள்ளது. பரிமாற்ற அச்சுகள் தனிப்பட்ட பாகங்களுடன் வேலை செய்கின்றன, அவை முதலில் உலோகத் தகடுகளிலிருந்து வெட்டப்பட்டு பின்னர் இயந்திர அமைப்பால் தனித்தனி அச்சு நிலையங்களுக்கு இடையில் நகர்த்தப்படுகின்றன. இது அதிக அளவு, சிறிய பாகங்களுக்கு முன்னேற்ற முத்திரைகளை சிறப்பாகவும், பெரிய, சிக்கலான பாகங்களுக்கு இடமாற்ற முத்திரைகளை மிகவும் பொருத்தமாகவும் ஆக்குகிறது.

முற்போக்கான டை ஸ்டாம்பிங்கின் குறைபாடுகள் என்ன?

முக்கிய குறைபாடுகளில் அதிக ஆரம்ப கருவி செலவு, பாகங்களின் வடிவமைப்பில் கட்டுப்பாடுகள் (ஆழமான இழுப்பது மற்றும் சில அம்சங்கள் கடினம்), கேரியர் ஸ்ட்ரிப் காரணமாக அதிக தாள் தீவன பொருள் உருவாவது போன்றவை அடங்கும். ஒரு குறிப்பிட்ட பாகத்திற்கு மிகவும் குறிப்பிட்ட கருவியாக இருப்பதால், விரைவான திட்ட மாற்றங்களுக்கு அது நெகிழ்வற்றதாக இருக்கிறது. இந்த ஒருங்கிணைந்த, பல-நிலை வடிவமைப்பு கருவியின் மொத்த சிக்கலான தன்மை மற்றும் செலவை உருவாக்குகிறது.

3. டிரான்ஸ்ஃபர் டை என்றால் என்ன?

டிரான்ஸ்ஃபர் டை என்பது பல செயல்பாடுகளை தேவைப்படுத்தும் மற்றும் தனித்தனியாக கையாளப்படும் பாகங்களுக்கு பயன்படுத்தப்படும் ஒரு வகை ஸ்டாம்பிங் கருவியாகும். Larson Tool விளக்கியது போல், பாகம் முதலில் ஒரு பிளாங்க் ஆக வெட்டப்படுகிறது, பின்னர் ஒரு இயந்திர டிரான்ஸ்ஃபர் அமைப்பால் நிலைகளுக்கு இடையே நகர்த்தப்படுகிறது. பாகம் உலோக ஸ்ட்ரிப்பிலிருந்து விடுவிக்கப்பட்டிருப்பதால், சிக்கலான வடிவங்களை உருவாக்க அதிக நெகிழ்வுத்தன்மையை அனுமதிக்கும் இந்த செயல்முறை பெரிய அல்லது சிக்கலான பாகங்களுக்கு ஏற்றது.

4. புரோகிரஸிவ் டை எதற்காக பயன்படுத்தப்படுகிறது?

உயர் தொகுதி உற்பத்திக்கான கடினமான பாகங்களை இறுக்கமான அனுமதிப்பிழைகளுடன் உருவாக்க முறைசார் செதில் பயன்படுகிறது. சிறிய பாகங்களை விரைவாகவும், செலவு குறைவாகவும் உற்பத்தி செய்வதற்கு இது குறிப்பாக பயனுள்ளதாக இருக்கிறது. மில்லியன் கணக்கான ஒரே மாதிரியான பாகங்கள் அதிக துல்லியத்துடனும், மீண்டும் மீண்டும் உற்பத்தி செய்யும் தன்மையுடனும் தேவைப்படும் ஆட்டோமொபைல், எலக்ட்ரானிக்ஸ் மற்றும் உபகரணங்கள் தொழில்களில் பாகங்களை உற்பத்தி செய்வது பொதுவான பயன்பாடுகளாகும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —