நவீன உற்பத்தியில் உள்ள டை பாகங்களின் முக்கிய வகைகள்

சுருக்கமாக

உற்பத்தியில், "டை" என்ற சொல் இரண்டு தொடர்புடைய கருத்துகளைக் குறிக்கிறது. முதலாவதாக, டை கூறுகள் ஒரு கருவியின் தனித்துவமான பாகங்களாகும்—எடுத்துக்காட்டாக, டை தட்டுகள், வழிகாட்டும் குழல்கள் மற்றும் பஞ்சுகள்—இவை அனைத்தும் ஒரு அழுத்தியில் ஒன்றாக செயல்படுகின்றன. இரண்டாவதாக, டைகள் அவற்றின் செயல்பாடு மற்றும் சிக்கலான தன்மையைப் பொறுத்து எளிய, கலவை மற்றும் படிமுறை டைகள் போன்ற வெவ்வேறு வகைகளாக வகைப்படுத்தப்படுகின்றன, இவை இறுதி தயாரிப்பாக தாள் உலோகத்தை எவ்வாறு வெட்டுகின்றன அல்லது உருவாக்குகின்றன என்பதை தீர்மானிக்கின்றன.

ஸ்டாம்பிங் டையின் அடிப்படைக் கூறுகள்

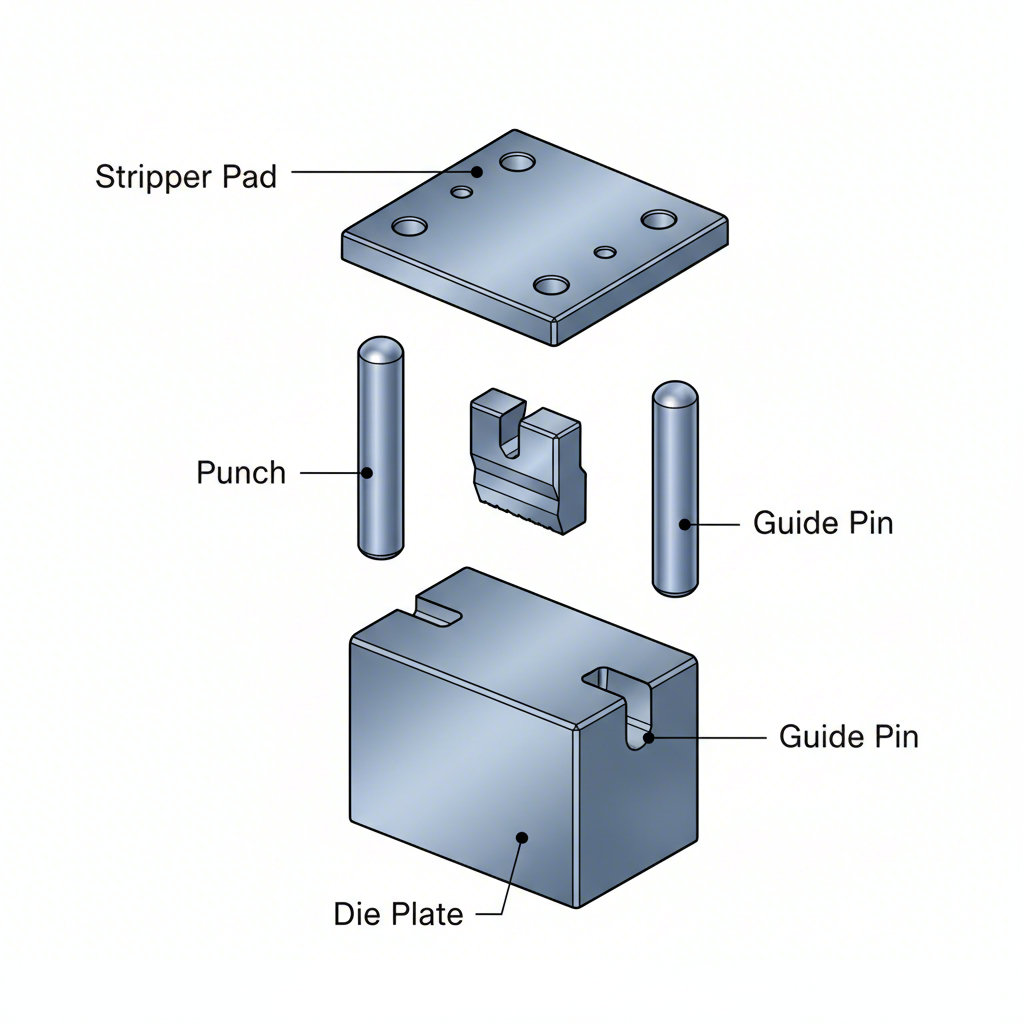

ஸ்டாம்பிங் டை என்பது தகடு உலோகத்தை வெட்டவும் வடிவமைக்கவும் பயன்படும் ஒரு துல்லியமான கருவியாகும். இது ஒன்றிணைந்து செயல்படும் பல அத்தியாவசிய பாகங்களால் ஆனது. அதன் அடிப்பகுதியில் உள்ளன டை பிளேட்டுகள் , டை ஷூஸ் அல்லது டை செட்கள் என்றும் அழைக்கப்படுகின்றன. இந்த தடித்த, தட்டையான பிளேட்டுகள் டையின் மற்ற அனைத்து செயல்படும் பாகங்களையும் பொருத்துவதற்கான அடித்தளமாக செயல்படுகின்றன. இவற்றின் தட்டைத்தன்மை மற்றும் இணைத்தன்மை முழு கருவியின் துல்லியத்திற்கு முக்கியமானவை. மேல் மற்றும் கீழ் டை ஷூக்கள் வழிகாட்டும் குழல்கள் மற்றும் புஷிங்குகள் மூலம் துல்லியமாக சீரமைக்கப்படுகின்றன, இவை ஒவ்வொரு ப்ரெஸ் ஸ்ட்ரோக்கின் போதும் டையின் இரு பாதிகள் சரியாக சந்திக்க உதவுகின்றன. இது கருவி அல்லது உருவாக்கப்படும் பாகத்திற்கு சேதத்தை ஏற்படுத்தக்கூடிய சீர்கேட்டை தடுக்கிறது.

டையின் செயலில் உள்ள உறுப்புகள் பஞ்சுகள் மற்றும் பட்டன்கள் (அல்லது டை மெட்ரிக்ஸ்). பஞ்சுகள் வெட்டுதல் அல்லது வடிவமைத்தல் செயல்களை மேற்கொள்ளும் பாகங்கள் ஆகும்; எடுத்துக்காட்டாக, ஒரு பியர்ஸ் பஞ்சு ஒரு துளையை உருவாக்குகிறது, அதே நேரத்தில் பிளாங்கிங் பஞ்சு ஒரு பாகத்தின் வெளி சுற்றளவை வெட்டுகிறது. இந்த பஞ்சுகள் ஹோல்டர்கள் . ஒரு பஞ்ச் பொருளில் நுழையும்போது, அடிப்பகுதி டை தொகுப்பில் உள்ள ஒத்த குழியில் நுழைந்து, உலோகத்தை வெட்டுகிறது. பொருள் பின்வாங்கும் பஞ்சில் ஒட்டிக்கொள்வதை தடுக்க, ஸ்பிரிங்-லோடெட் ஸ்டிப்பர் பேட் தாள் உலோகத்தை கீழே பிடித்து, பஞ்ச் தெளிவாக வெளியேற அனுமதிக்கிறது.

இறுதியாக, முழு தொகுப்பும் பல்வேறு பிற பாகங்களால் இயக்கப்பட்டு கட்டுப்படுத்தப்படுகிறது. சுருள்கள் —இவை காயில், யூரிதேன் அல்லது நைட்ரஜன் வாயு ஸ்பிரிங்குகளாக இருக்கலாம்— உருவாக்கும் செயல்பாடுகளின் போது உலோகத்தை பிடித்து வைக்க ஸ்டிரிப்பிங் பேடுகள் மற்றும் அழுத்த பேடுகளுக்கு தேவையான விசையை வழங்குகின்றன. குறிப்பிடத்தக்க பக்கவாட்டு விசைகளை அனுபவிக்கும் டைகளுக்கு, ஹீல் பிளாக்குகள் மற்றும் ஹீல் தகடுகள் இந்த தள்ளுவிசையை உறிஞ்சி, வழிகாட்டும் குச்சிகளை வளைவிலிருந்து பாதுகாக்க சேர்க்கப்படுகின்றன. தயாரிப்பாளர் , இந்த முக்கிய பாகங்கள் எளிமையானது முதல் மிகவும் சிக்கலானது வரை கிட்டத்தட்ட எல்லா ஸ்டாம்பிங் டைகளின் முதுகெலும்பாக உள்ளன.

டைகளின் முக்கிய வகைகளுக்கான முழுமையான வழிகாட்டி

அவற்றின் தனி பகுதிகளைத் தாண்டி, அவை செயல்படுத்தும் செயல்முறைகள் மற்றும் சிக்கல்தன்மை அடிப்படையில் சாய்கள் பல வகைகளாக வகைப்படுத்தப்படுகின்றன. பாகங்களின் சிக்கல்தன்மை, உற்பத்தி அளவு மற்றும் செலவு செயல்திறன் போன்ற காரணிகளைப் பொறுத்து சாய் வகையைத் தேர்ந்தெடுப்பது அமைகிறது. மிக அடிப்படையானது வரி சாய் (அல்லது எளிய சாய்), ஒவ்வொரு அழுத்துதலின் தாக்கத்திலும் வளைத்தல் அல்லது துளையிடுதல் போன்ற ஒரு தனிச் செயல்முறையைச் செய்கிறது. இந்த முறை குறைந்த அளவு உற்பத்திக்கு அல்லது எளிய பாகங்களை உருவாக்குவதற்கு பயன்படுத்தப்படுகிறது, ஏனெனில் இது குறைவான சிக்கலான மற்றும் செலவு குறைந்த கருவியை தேவைப்படுத்துகிறது.

மேலும் திறமையான உற்பத்திக்கு, உற்பத்தியாளர்கள் மேம்பட்ட வடிவமைப்புகளை நாடுகின்றனர். ஒரு சேர்த்த முறி ஒரு நிலையத்தில் ஒரு அழுத்துதல் தாக்கத்தில் பல வெட்டும் செயல்முறைகளை செய்கிறது. உதாரணமாக, ஒரு பாகத்தின் மையத்தில் ஒரு துளையை உருவாக்குவதோடு, அதே நேரத்தில் அதன் வெளி வடிவத்தை வெட்டுவதற்கு இது சரியானதாக இருக்கும், இது வாஷர் போன்ற தட்டையான பாகங்களை அதிக துல்லியத்துடன் உற்பத்தி செய்வதற்கு ஏற்றது. மாறாக, ஒரு Progressive die ஒவ்வொரு நிலையத்திலும் வெவ்வேறு செயல்பாடுகளைச் செயல்படுத்தும் நிலையங்களின் தொடரைக் கொண்டுள்ளது. சுருள் தகட்டு வடிவில் உள்ள தகடு, இறப்பியின் வழியாக ஊட்டப்படுகிறது; ஒவ்வொரு அச்சிடும் ஓட்டத்துடன், பாகம் அடுத்த நிலையத்திற்கு முன்னேற்றப்படுகிறது, இறுதியாக முழுமையாகும் வரை. தரமான டை இந்த முறை சிக்கலான பாகங்களின் அதிக அளவிலான உற்பத்திக்கு மிகவும் வேகமானதும், செலவு குறைந்ததுமானது என்பதைக் குறிப்பிட்டார்.

மற்றொரு முக்கியமான பிரிவு டிரான்ஸ்பர் டை , இது முன்னேறும் இறப்பிபோல் இருந்தாலும், தொடர்ச்சியான தகட்டுக்குப் பதிலாக தனி, பிரிக்கப்பட்ட பிளாங்க்ஸைக் கையாளுகிறது. இயந்திர விரல்கள் அல்லது கைகள் பாகத்தை ஒரு நிலையத்திலிருந்து அடுத்த நிலையத்திற்கு நகர்த்துகின்றன. இது தகட்டில் எளிதாக கையாள முடியாத ஆட்டோமொபைல் பேனல்கள் போன்ற பெரிய பாகங்களுக்கு பயனுள்ளதாக இருக்கும். ஆட்டோமொபைல் துறையில் போன்ற சிக்கலான திட்டங்களுக்கு, ஒரு சிறப்பு தயாரிப்பாளருடன் இணைந்து செயல்படுவது மிகவும் முக்கியமானது. உதாரணமாக, Shaoyi (Ningbo) Metal Technology Co., Ltd. தனிப்பயன் ஆட்டோமொபைல் ஸ்டாம்பிங் இறப்பிகளை உருவாக்குவதில் சிறந்து விளங்குகிறது, தொடர் உற்பத்திக்கான மேம்பட்ட கருவியமைப்புகளை தேவைப்படும் OEMs மற்றும் டியர் 1 சப்ளையர்களுக்கு துல்லியமான தீர்வுகளை வழங்குகிறது.

| டை வகை | முக்கிய பண்பு | பொதுவான பயன்பாடு | ஒப்பீட்டளவிலான சிக்கல்/செலவு |

|---|---|---|---|

| லைன் டை (எளிய டை) | ஒரு பதிப்பு ஸ்ட்ரோக்குக்கு ஒரு செயல்பாட்டை மேற்கொள்கிறது. | குறைந்த அளவு உற்பத்தி, எளிய பாகங்கள், இரண்டாம் நிலை செயல்பாடுகள். | குறைவு |

| சேர்த்த முறி | ஒரு நிலையத்தில் பல வெட்டும் செயல்பாடுகளை மேற்கொள்கிறது. | வாஷர்கள், காஸ்கெட்டுகள் மற்றும் அதிக துல்லியம் கொண்ட பிற தட்டையான பாகங்கள். | சராசரி |

| Progressive die | பல நிலையங்கள் ஒரு உலோகத் தடத்தில் தொடர் செயல்பாடுகளை மேற்கொள்கின்றன. | சிக்கலான பாகங்களின் அதிக அளவு உற்பத்தி (எ.கா., மின்னணு இணைப்பான்கள்). | உயர் |

| டிரான்ஸ்பர் டை | செயல்பாடுகளுக்காக ஒருங்கிணைந்த பல நிலையங்களுக்கு ஒரு தனி பாகத்தை மாற்றுகிறது. | ஆட்டோமொபைல் உடல் பேனல்கள் மற்றும் ஆழமாக இழுக்கப்பட்ட ஷெல்கள் போன்ற பெரிய பாகங்கள். | மிக அதிகம் |

| காம்பினேஷன் டை | ஒரு ஸ்ட்ரோக்கில் வெட்டும் மற்றும் வெட்டாத (வடிவமைத்தல்/இழுத்தல்) செயல்பாட்டை மேற்கொள்கிறது. | சிறிய பிராக்கெட்டுகள் போன்ற வெட்டுதல் மற்றும் வளைவு/வடிவமைப்பு தேவைப்படும் பாகங்கள். | மிதமானது முதல் அதிகம் வரை |

குறிப்பிட்ட உற்பத்தி செயல்பாடுகளுக்கான சிறப்பு டைக்களை ஆராய்தல்

பணிப்பாய்வின் அடிப்படையிலான பொதுவான வகைப்பாடுகளுக்கு மேலதிகமாக, பல டைக்கள் அவை செய்யும் குறிப்பிட்ட பணிக்காக பெயரிடப்படுகின்றன. இந்த சிறப்பு வாய்ந்த, பெரும்பாலும் ஒற்றை செயல்பாட்டு டைக்கள் உற்பத்தி செய்யப்பட்ட பாகத்தில் துல்லியமான அம்சங்களை அடைவதற்கு மிகவும் முக்கியமானவை. ஒரு பிளாங்கிங் டை (blanking die) , எடுத்துக்காட்டாக, உலோகத்தின் பெரிய தகட்டிலிருந்து ஒரு பாகத்தின் வெளிப்புற வடிவம் அல்லது சுருக்கத்தை வெட்டுவதற்காக மட்டுமே வடிவமைக்கப்பட்டுள்ளது. வெட்டி எடுக்கப்பட்ட பகுதி, பிளாங்க் எனப்படுவது, அடுத்தடுத்த செயல்பாடுகளுக்கான பணிப்பொருளாக மாறுகிறது. இது உற்பத்தி செயல்முறையின் மிக முதல் படியாக இருக்கலாம், உருவாக்குவதற்கு முன் ஒரு கார் கதவு பேனலின் தட்டையான வடிவத்தை வெட்டுவது போன்றது.

இதற்கு மாறாக, ஒரு பியர்சிங் டை ஒரு பாகத்தின் வெளிப்புற வடிவத்தைப் பாதிக்காமல் துளைகள், பிளவுகள் அல்லது பிற உள் அம்சங்களை உருவாக்கப் பயன்படுகிறது. வெட்டப்பட்ட துண்டு விரும்பப்படும் பாகமாக இருக்கும் பஞ்சிங் மாறாக, பியர்சிங்கில் வெட்டப்பட்ட பொருள் (ஸ்லக்) கழிவாக நீக்கப்படுகிறது. பியர்சிங் செயல்முறைகளை ஒரு குறிப்பிட்ட டை மூலமோ அல்லது ஒரு பெரிய படிநிலை டையின் ஒரு நிலையாகவோ செய்யலாம். பஞ்சிங் மற்றும் பியர்சிங் இரண்டுமே உலோக ஸ்டாம்பிங்கில் அடிப்படை வெட்டும் செயல்கள், உற்பத்தி வளங்களில் பலவற்றில் விரிவாக விளக்கப்பட்டுள்ளதைப் போலவே, டை உற்பத்தியைப் பற்றிய விக்கிபீடியாவின் சுருக்கம் .

வெட்டுவதை விட வடிவமைப்பதில் கவனம் செலுத்தும் பிற சிறப்பு டைகள் உள்ளன. ஒரு ஓங்கிய செதில் தகட்டின் தடிமனை மாற்றாமல் தகட்டு உலோகத்தில் உயர்ந்த அல்லது ஆழமான வடிவங்களை உருவாக்கப் பயன்படுகிறது. விரும்பிய அமைப்பைக் கொண்ட பொருத்தமான பஞ்ச் மற்றும் டைக்கு இடையே பொருளை அழுத்துவதன் மூலம் இது அடையப்படுகிறது, பெரும்பாலும் லோகோக்கள், எழுத்துக்கள் அல்லது அலங்கார அம்சங்களுக்கு பயன்படுத்தப்படுகிறது. இதேபோல, ஒரு நாணய செதில் உலோகத்தை செதுக்கு உளைவின் சிக்கலான விவரங்களுக்குள் செலுத்தும் வகையில் பணிப்பொருளின் மீது மிக அதிக அழுத்தத்தைச் செலுத்துகிறது. இந்தச் செயல்முறை பாகத்தின் ஒவ்வொரு பக்கத்திலும் வெவ்வேறு அம்சங்களை உருவாக்க முடியும், நாணயங்கள் மற்றும் பதக்கங்கள் போன்ற அதிக விவரங்கள் தேவைப்படும் பொருட்களை உற்பத்தி செய்ய பயன்படுத்தப்படுகிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. செதுக்கு உறுப்பு என்றால் என்ன?

செதுக்கு உறுப்பு என்பது ஒரு ஸ்டாம்பிங் பிரஸில் பயன்படுத்தப்படும் பெரிய செதுக்கு அமைப்பின் தனித்துவமான பகுதியாகும். இந்த உறுப்புகள் தகடு உலோகத்தை வெட்ட அல்லது வடிவமைக்க ஒன்றாக செயல்படுகின்றன. முக்கிய எடுத்துக்காட்டுகளில் செதுக்குத் தகடுகள் (அடிப்படை), வழிகாட்டும் குழல்கள் மற்றும் புஷிங்குகள் (அடுக்கமைப்புக்கு), பஞ்சுகள் (வெட்டுதல் அல்லது வடிவமைத்தலை மேற்கொள்கிறது), மற்றும் ஸ்டிரிப்பர் பேடுகள் (பஞ்சிலிருந்து பொருளை அகற்றுகிறது) ஆகியவை அடங்கும்.

2. செதுக்கு பொருட்களின் வெவ்வேறு வகைகள் என்ன?

டைகள் பொதுவாக மிகவும் நீடித்த, அழிப்பு-எதிர்ப்பு பொருட்களில் இருந்து செய்யப்படுகின்றன. மிகவும் பொதுவானவை கருவி எஃகுகள், இவை இரும்பு மற்றும் கார்பனின் சிறப்பு உலோகக்கலவைகள், அவை கடினமாக்கப்பட்டு உறுதியையும், விளிம்பு பராமரிப்பையும் பெற முடியும். மிக அதிக அளவு அல்லது அதிக அழிப்பு பயன்பாடுகளுக்கு, அசாதாரண கடினத்தன்மையைக் கொண்டதால் வெட்டுதல் மற்றும் வடிவமைத்தல் பகுதிகளுக்கு டங்ஸ்டன் கார்பைட் பெரும்பாலும் பயன்படுத்தப்படுகிறது. எடையைக் குறைக்க டை ஷூக்களுக்கு அலுமினியம், உராய்வைக் குறைக்க அழிப்பு தகடுகள் மற்றும் புஷிங்குகளுக்கு அலுமினியம்-பிரோஞ்சு போன்ற பிற பொருட்களும் சேர்க்கப்படலாம்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —