ஃபோர்ஜ் செய்யப்பட்ட எஃகு: பாதுகாப்பு பாகங்களுக்கான உயர்ந்த வலிமையை திறப்பது

சுருக்கமாக

பாதுகாப்பு பாகங்களுக்காக உயர்ந்த வலிமை கொண்ட எஃகை ஃபோர்ஜ் செய்வது என்பது உலோகத்தை வடிவமைக்க தீவிர சுருக்கும் விசைகளைப் பயன்படுத்தும் ஒரு உற்பத்தி செயல்முறை ஆகும். இந்த முறை எஃகின் உள் தானிய அமைப்பை மேம்படுத்தி, குறைபாடுகளை நீக்கி, உயர்ந்த வலிமை, உறுதித்தன்மை மற்றும் சோர்வு எதிர்ப்புக்காக தானிய ஓட்டத்தை சீரமைக்கிறது. இதனால் விமான, பாதுகாப்பு மற்றும் ஆட்டோமொபைல் போன்ற கடுமையான துறைகளில் பாகங்கள் தோல்வியடையக்கூடாது என்ற இடங்களில் ஃபோர்ஜ் செய்யப்பட்ட எஃகு அவசியமான தேர்வாக உள்ளது.

ஃபோர்ஜிங்கின் அடிப்படைகள்: அது எவ்வாறு உயர்ந்த வலிமையை உருவாக்குகிறது

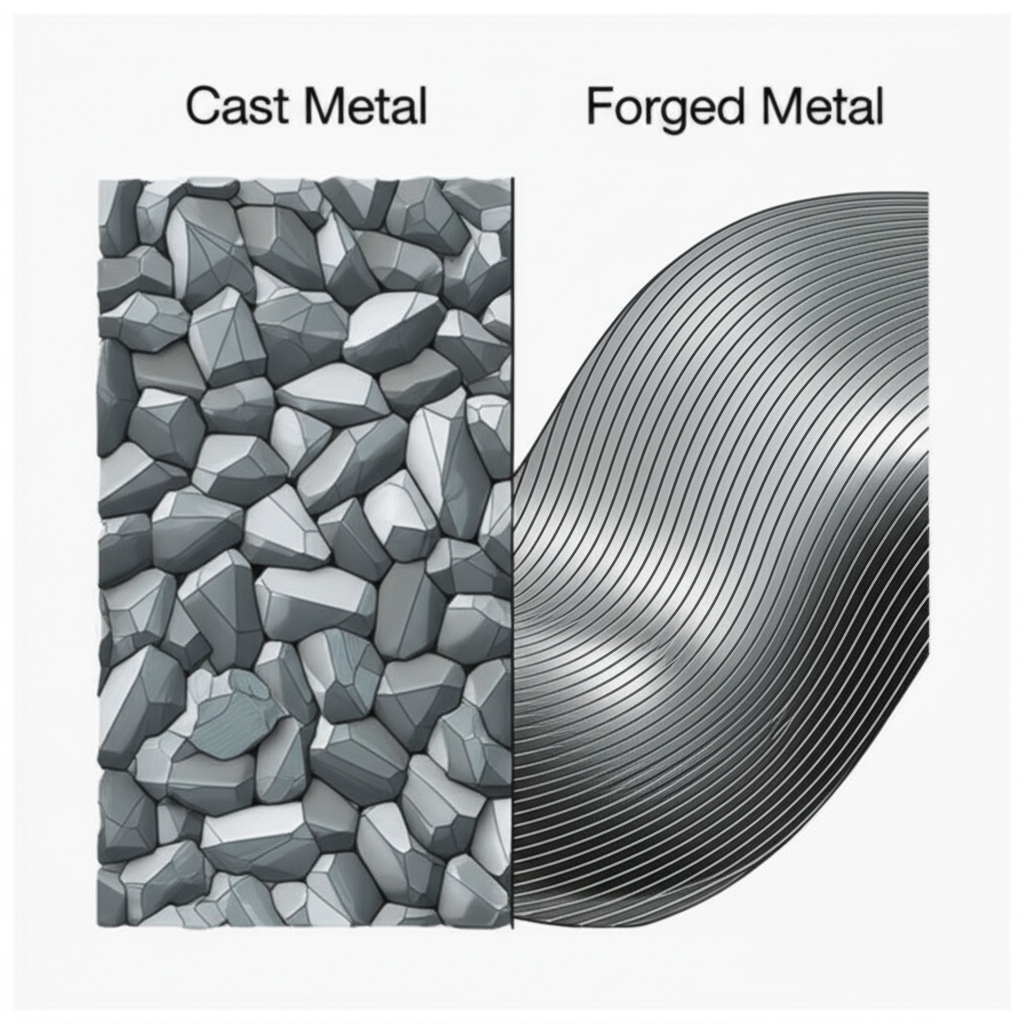

உலோகத்தை வடிவமைக்கும் பழமையான மற்றும் மிகவும் பயனுள்ள உலோகப் பணி முறைகளில் ஒன்று உலோகத்தை வடிவமைத்தல் ஆகும். இந்த செயல்முறை பொதுவாக ஒரு எஃகு பில்லட்டை அதிக வெப்பநிலைக்கு வெப்பப்படுத்துவதன் மூலம் தொடங்குகிறது, இது உருகாமல் உருகக்கூடியதாக ஆக்குகிறது. வெப்பப்படுத்தப்பட்ட எஃகு பின்னர் விரும்பிய வடிவத்திற்கு உருவாக மடிப்புகளுக்கு இடையில் குத்துகிறது அல்லது அழுத்தப்படுகிறது. வார்ப்பு போன்ற செயல்முறைகளைப் போலல்லாமல், உலோகத்தை திரவமாக்கி ஒரு அச்சு வடிவத்தில் ஊற்றுவது, வார்ப்பு எஃகு ஒரு திட நிலையில் வைத்திருக்கிறது, இது பொருளின் பண்புகளில் அதன் மாற்றும் விளைவுக்கு முக்கியமாகும்.

ஃபோர்ஜிங்கின் முதன்மை நன்மை என்னவென்றால், அது எஃகின் உட்புற தானிய அமைப்பை அடிப்படையில் மாற்றி, மேம்படுத்துவதில் உள்ளது. செயல்முறையின் போது பயன்படுத்தப்படும் பெரும் அழுத்தம், உலோகத்தின் தானியங்கள் வடிவம் மாறி மறுபடியும் படிகமாகுமாறு தூண்டுகிறது, இதனால் இறுதி பாகத்தின் வடிவத்திற்கு ஏற்ப அவை ஒழுங்கமைக்கப்படுகின்றன. இந்த திசைசார் ஒழுங்கமைப்பு, பெரும்பாலும் தானிய ஓட்டம் என்று அழைக்கப்படுகிறது, இது மரத்துக்கட்டையின் தானியத்தை ஒத்தது; இது சாய்வற்ற, திசையற்ற தானிய அமைப்பைக் காட்டிலும் மிகவும் வலிமையானதும், தேக்கமற்றதுமான தொடர் அமைப்பை உருவாக்குகிறது, இது இயந்திரம் அல்லது வார்ப்படமாக உருவாக்கப்பட்ட பாகங்களில் காணப்படுகிறது. இந்த மேம்படுத்தப்பட்ட தானிய அமைப்பு, வார்ப்பட பாகங்களின் தரத்தை பாதிக்கக்கூடிய துளைகள், சுருங்குதல் அல்லது குழிகளுக்கு ஆளாவதற்கு மிகவும் குறைவான வாய்ப்புடையது.

இந்த கட்டமைப்பு மேம்பாடு அளவிடக்கூடிய உயர்ந்த இயந்திர பண்புகளை விளைவிக்கிறது. இந்த செயல்முறை உள் வெற்றிடங்களை மூடி, சாத்தியமான அழுத்த புள்ளிகளாக மாறக்கூடிய உள்ளடக்கங்களை உடைத்து, அடர்த்தியான, சீரான பொருளுக்கு வழிவகுக்கிறது. இதன் விளைவாக கணிசமாக அதிக இழுவிசை வலிமை, தாக்க கடினத்தன்மை மற்றும் சோர்வு ஆயுள் கொண்ட ஒரு கூறு உள்ளது. ஒரு ஆய்வின்படி Cornell Forge , வார்ப்பட்ட பாகங்கள் தங்களின் வார்ப்பட்ட சகாக்களுடன் ஒப்பிடும்போது 26% அதிக இழுவிசை வலிமையையும், வெளிப்படையான அதிக சோர்வு வலிமையையும் காட்டக்கூடும். இது, வஞ்சிக்கப்பட்ட கூறுகளை மிகவும் கடினமான அழுத்தங்கள் மற்றும் சுழற்சி சுமைகளின் கீழ் மிகவும் நீடித்ததாகவும் நம்பகமானதாகவும் ஆக்குகிறது.

வார்ப்பிருத்த உயர் வலிமை எஃகு முக்கிய இயந்திர பண்புகள்

பாதுகாப்பு மற்றும் நம்பகத்தன்மைக்கு முக்கியத்துவம் அளிக்கப்படும் கூறுகளுக்கு உகந்த உற்பத்தி முறையாக மாறும் இயந்திர பண்புகளின் தனித்துவமான கலவையை இந்த வார்ப்பு செயல்முறை வழங்குகிறது. இந்த பண்புகள் பாகங்கள் நீண்ட சேவை வாழ்க்கை முழுவதும் செயலிழப்பு இல்லாமல் தீவிர செயல்பாட்டு அழுத்தங்களை தாங்க முடியும் என்பதை உறுதி செய்கிறது.

சிறந்த சோர்வு மற்றும் தாக்க வலிமை

தொடர்ச்சியான பதற்ற சுழற்சிகளால் ஏற்படும் களைப்பு தோல்வி, பாதுகாப்பு-முக்கியமான பாகங்களுக்கு முதன்மை கவலையாக உள்ளது. பிளவுகள் உருவாவதையும் பரவுவதையும் எதிர்க்கும் வகையில் தீவிரமாக்கப்பட்டு திசைப்படுத்தப்பட்ட தானிய அமைப்பை உருவாக்குவதன் மூலம் இதை நேரடியாக சமாளிக்கிறது. இது கோட்டின் பாகங்களுக்கு அசாதாரண களைப்பு வலிமையை வழங்குகிறது, விமான தரையிறங்கும் உபகரணங்கள் அல்லது பொறி பாகங்கள் போன்ற பயன்பாடுகளில் லட்சக்கணக்கான பதற்ற சுழற்சிகளை தாங்க அனுமதிக்கிறது. மேலும், கோட்டின் மூலம் வழங்கப்படும் வலிமை தாக்கத்திற்கு அதிக எதிர்ப்பை வழங்குகிறது, பாகங்கள் பிளவுபடாமல் திடீர் தாக்கங்கள் மற்றும் சுமைகளை உறிஞ்சிக் கொள்ள முடியும் என்பதை உறுதி செய்கிறது, இது இராணுவ வாகனங்கள் மற்றும் தொழில்துறை இயந்திரங்களுக்கு முக்கியமான தேவையாகும்.

மேம்பட்ட கட்டமைப்பு ஒருமித்தத்தன்மை மற்றும் நம்பகத்தன்மை

உள் குறைபாடுகள் போன்ற துளைகள் அல்லது வெற்றிடங்களை அறிமுகப்படுத்தக்கூடிய வார்ப்பு போலல்லாமல், வார்ப்பு செயல்முறை இயந்திர ரீதியாக எஃகு வேலை செய்கிறது, பொருள் ஒரு திடமான, அடர்த்தியான நிறைவாக ஒருங்கிணைக்கிறது. இது உள் குழிகளை அகற்றி, உயர் கட்டமைப்பு சீரான தன்மை மற்றும் ஒருமைப்பாட்டை உறுதி செய்கிறது. இந்த நம்பகத்தன்மைதான் பல உயர் அழுத்த மற்றும் உயர் அழுத்த பயன்பாடுகளுக்கு மோசடி கட்டாயமாக்கப்படுவதற்கான காரணம். நிபுணர்கள் குறிப்பிடுவது போல் ASTM இன்டர்நேஷனல் , நம்பகமான உயர் வலிமை கொண்ட எஃகு வார்ப்புகளை அடைவது 200,000 psi க்கும் அதிகமான வலிமைகளுக்கு சிகிச்சையளிக்கக்கூடிய பாகங்களுக்கு முக்கியமானது, குறிப்பாக அதிக குறுக்கு மடிப்புத்தன்மை தேவைப்படும் இடங்களில்.

அதிகரித்த அரிப்பு எதிர்ப்பு

கடல்சார் அல்லது விண்வெளி பயன்பாடுகள் போன்ற கடுமையான சூழல்களில், அரிப்பு ஒரு கூறுகளின் ஒருமைப்பாட்டை கடுமையாக பாதிக்கும். துருப்பிடிக்காத எஃகு உட்பட சில உலோகக் கலவைகளின் அரிப்பு எதிர்ப்பை வார்ப்பு செயல்முறை அதிகரிக்கலாம். விளக்கமளித்தபடி Trenton Forging , துகள் அமைப்பை மேம்படுத்துவதன் மூலம் துகள்-இடையே உள்ள அரிப்பு எதிர்ப்பை இச்செயல்முறை மேம்படுத்துகிறது. இது உப்புநீர், வேதிப்பொருட்கள் மற்றும் தீவிர வளிமண்டல நிலைமைகளுக்கு ஆளாகும்போது கையாளப்பட்ட பாகங்களை அதிக நீடித்த மற்றும் நம்பகமானதாக ஆக்குகிறது, இதன் மூலம் அவற்றின் சேவை ஆயுள் நீட்டிக்கப்படுகிறது மற்றும் தொடர்ந்து பாதுகாப்பு உறுதி செய்யப்படுகிறது.

பாதுகாப்பை மையமாகக் கொண்ட தொழில்களில் முக்கிய பயன்பாடுகள்

அதிக வலிமை கொண்ட கையாளப்பட்ட எஃகின் அசாதாரண பண்புகள், பாகங்களின் தோல்வி பேரழிவு விளைவுகளை ஏற்படுத்தக்கூடிய தொழில்களில் அதை அவசியமாக்குகிறது. கடுமையான நிலைமைகளின் கீழ் அதன் வலிமை மற்றும் நம்பகத்தன்மையில் பொறியாளர்கள் வைத்திருக்கும் நம்பிக்கையை அதன் பயன்பாடு எடுத்துக்காட்டுகிறது.

வானூர்தி தொழிலில், பாதுகாப்பு முழுமையான முன்னுரிமையாகும். தரையிறங்கும் உபகரணங்கள், டர்பைன் பிளேடுகள், எஞ்சின் மவுண்டுகள் மற்றும் கட்டமைப்பு வானூர்தி உடல் பாகங்கள் போன்ற முக்கிய பாகங்களை உருவாக்க கையாளுதல் பயன்படுத்தப்படுகிறது. இந்த பாகங்கள் புறப்படும் போது, பறப்பது மற்றும் தரையிறங்கும் போது ஏற்படும் பெரும் அழுத்தத்தை தாங்க வேண்டும். குறிப்பிடப்பட்டது போல காந்தன் டிராப் ஃபோர்ஜ் , மூடிய-டி டை மோசடி இந்த பயன்பாடுகளுக்குத் தேவையான சிறந்த வலிமை, ஆயுள் மற்றும் துல்லியத்தை வழங்குகிறது, பாகங்கள் கடுமையான வான்வழி தரங்களை பூர்த்தி செய்வதை உறுதிசெய்கிறது மற்றும் ஒட்டுமொத்த விமான பாதுகாப்பு மற்றும் செயல்திறனுக்கு பங்களிக்கிறது.

பாதுகாப்புத் துறை நிலப்பரப்பு போர் வாகனங்கள் மற்றும் கடற்படைக் கப்பல்கள் முதல் மேம்பட்ட ஆயுதங்கள் வரை எல்லாவற்றிற்கும் மோசடி செய்யப்பட்ட கூறுகளை பெரிதும் நம்பியுள்ளது. இராணுவ வாகனங்களில் உள்ள ரயில் பாதை கூறுகள், சஸ்பென்ஷன் பாகங்கள் மற்றும் கவசம் ஆகியவை தீவிர தாக்கங்கள் மற்றும் அசுர நிலப்பரப்புகளை தாங்க வேண்டும். கடற்படை பயன்பாடுகளில், உலோகப்படுத்தப்பட்ட அச்சுகள், வால்வுகள் மற்றும் குழாய் கூறுகள் அவற்றின் வலிமை மற்றும் உப்பு நீர் சூழல்களில் மேம்பட்ட அரிப்பு எதிர்ப்பு ஆகியவற்றிற்கு அவசியமானவை. வஞ்சிக்கப்பட்ட பாகங்களின் வலுவான ஆயுள் மிகவும் சவாலான செயல்பாட்டு தியேட்டர்களில் இராணுவ உபகரணங்கள் நம்பகமான செயல்திறனை உறுதி செய்கிறது.

கிராங்க்ஷாப்டுகள், இணைப்பு அட்டைகள், ஸ்டீயரிங் நாட்டுகள் மற்றும் அசல் பீம்கள் போன்ற முக்கியமான பாதுகாப்பு உறுப்புகளுக்கு தாவர் எஃகை உருவாக்குதலை ஆட்டோமொபைல் தொழில் பயன்படுத்துகிறது. இந்த பாகங்கள் தந்தரவில்லாமல் அழுத்தத்திற்கும், அதிர்வுகளுக்கும் உட்படுகின்றன, மேலும் இவை தோல்வியடைந்தால் வாகன கட்டுப்பாட்டை இழக்க வாய்ப்புள்ளது. வலுவான மற்றும் நம்பகமான ஆட்டோமொபைல் உறுப்புகளுக்கு, Shaoyi Metal Technology சிறப்புச் சேவைகள் சிறிய தொகுப்புகளிலிருந்து பெரும்பான்மை உற்பத்தி வரை கடுமையான IATF16949 சான்றிதழ் தரநிலைகளைப் பூர்த்தி செய்யும் தனிப்பயன் சூடான உருவாக்குதல் தீர்வுகளை வழங்குகின்றன.

பொருள் தேர்வு: உருவாக்கத்திற்கான சரியான எஃகு தரங்களைத் தேர்ந்தெடுத்தல்

உயர் வலிமை கொண்ட உருவாக்கப்பட்ட பாகத்தை உற்பத்தி செய்வதில் ஏற்ற எஃகு தரத்தைத் தேர்ந்தெடுப்பது ஒரு முக்கியமான படியாகும், ஏனெனில் பொருளின் கலவை இறுதி பண்புகளை நேரடியாக பாதிக்கிறது. வலிமை, தடைத்திறன், வெப்ப எதிர்ப்பு மற்றும் சுற்றுச்சூழல் வெளிப்பாடு போன்ற விரும்பிய தேவைகளைப் பொறுத்து இந்த தேர்வு முழுமையாக அமைகிறது. ஒரே ஒரு "சிறந்த" எஃகு இல்லை; மாறாக, செயல்திறன் தேவைகளை உற்பத்தி கருத்துகளுடன் சமநிலைப்படுத்தும் பொருளே சிறந்ததாகும்.

உயர் வலிமை உருவாக்கத்தில் பயன்படுத்தப்படும் பல எஃகு குடும்பங்கள் உள்ளன. நடுத்தர கார்பன் எஃகுகள், எ.கா. AISI 1045, பல்லடைகள் மற்றும் சங்கிலிகள் போன்ற பாகங்களுக்கு ஏற்றதாக வலிமை, அழிவு எதிர்ப்பு மற்றும் இயந்திர செயல்பாட்டில் நல்ல சமநிலையை வழங்குகின்றன. மேலும் கடினமான பயன்பாடுகளுக்கு, உலோகக் கலவை எஃகுகள் பெரும்பாலும் விரும்பப்படும் தேர்வாக உள்ளன. குறிப்பிட்ட பண்புகளை மேம்படுத்த குரோமியம், மாலிப்டினம் மற்றும் நிக்கல் போன்ற கூறுகளை இந்த எஃகுகள் கொண்டுள்ளன.

உயர் வலிமை பயன்பாடுகளுக்கான மிகவும் பிரபலமான உலோகக் கலவை எஃகுகளில் ஒன்று AISI 4140 (குரோமோலி ஸ்டீல்) ஆகும். இது அதிக தடிமன், அழுக்கு எதிர்ப்பு மற்றும் சிறந்த களை வலிமை ஆகியவற்றிற்காக அறியப்படுகிறது, இதனால் வானூர்தி, ஆட்டோமொபைல் மற்றும் எண்ணெய் மற்றும் எரிவாயு பாகங்களுக்கான பொதுவான பொருளாக இது உள்ளது. மற்றொரு அகலமாகப் பயன்படுத்தப்படும் தரம் AISI 4340 ஆகும், இதில் நிக்கல் உள்ளது, இது உயர் வலிமை நிலைகளில் மேலும் அதிக தடிமன் மற்றும் தாக்க எதிர்ப்பை வழங்குகிறது. இந்த மேம்பட்ட உலோகக் கலவைகள் சரியாக உருவாக்கப்பட்டு வெப்பத்தால் சிகிச்சையளிக்கப்பட்டால், மிக முக்கியமான பாதுகாப்பு பாகங்களுக்கு தேவையான அதிகபட்ச நிலைத்தன்மையை அடைய முடியும்.

உருவாக்கப்பட்ட பாகங்களின் சமமற்ற நம்பகத்தன்மை

இறுதியில், பாதுகாப்பு கூறுகளுக்காக உருவாக்கப்பட்ட அதிக வலிமையான எஃகைப் பயன்படுத்துவது என்பது ஒரே ஒரு மாற்றமில்லாத காரணியைச் சார்ந்தது: நம்பகத்தன்மை. உருவாக்குதல் செயல்முறை என்பது வடிவமைத்தல் முறைக்கு மேலானது; இது பொருளின் உட்கருவிலேயே உயர்ந்த வலிமையையும் தடை செய்யும் திறனையும் உருவாக்கும் தூய்மைப்படுத்தும் தொழில்நுட்பமாகும். துகள் அமைப்பை ஒழுங்கமைத்தல் மற்றும் உள்ளக குறைபாடுகளை நீக்குதல் மூலம், உருவாக்கப்பட்ட பாகங்கள் அதிகபட்ச விசைகளைத் தாங்கிக்கொள்ளும், சோர்வை எதிர்க்கும், மற்ற பொருட்கள் தோல்வியடையும் சூழ்நிலைகளில் பிழையின்றி செயல்படும். வானத்திலிருந்து கடல்வரை மற்றும் நிலத்திலும், உருவாக்கப்பட்ட கூறுகள் முக்கிய அமைப்புகள் பாதுகாப்பாகவும் திறமையாகவும் இயங்குவதற்கான அடிப்படை வலிமையை வழங்குகின்றன.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. மிக வலிமையான உருவாக்கப்பட்ட எஃகு எது?

குறிப்பிட்ட பயன்பாட்டுத் தேவைகளைப் பொறுத்து கொள்ளும் உருக்கு கொடுக்கப்பட்ட உலோகங்களில் "வலிமமானது" ஆகும். எனினும், சில உலோகக் கலவை உருக்குகள் அவற்றின் அசாதாரண வலிமைக்காக பிரபலமானவை. AISI 4340 மற்றும் 4140 (குரோமோலி) போன்ற தரநிலைகள் அவற்றின் அதிக இழுவிசை வலிமை, தடையூட்டும் தன்மை மற்றும் சோர்வு எதிர்ப்பு ஆகியவற்றிற்காக மதிக்கப்படுகின்றன, இது அதிக அழுத்தம் உள்ள வானூர்தி மற்றும் ஆட்டோமொபைல் பாகங்களுக்கு ஏற்றதாக இருக்கிறது. சரியான உலோகக் கலவை மற்றும் சரியான வெப்ப சிகிச்சை ஆகியவற்றின் சேர்க்கையின் மூலம் இறுதி செயல்திறன் அடையப்படுகிறது.

2. எந்த உலோகத்தை உருக்காக மாற்ற முடியாது?

உருக்காக மாற்ற முடியாத குறிப்பிடத்தக்க உலோகம் ஊற்று இரும்பு ஆகும். அதன் பெயரைப் போலவே, ஊற்று இரும்பு குறிப்பிட்ட ஊற்றுதலுக்கு (உருகி செவ்வே ஊற்றுதல்) ஏற்றவாறு வேதியியல் கலவை மற்றும் உள்ளமைப்பைக் கொண்டுள்ளது. அதிக கார்பன் உள்ளடக்கம் காரணமாக இது முறியக்கூடியதாக இருக்கிறது, மேலும் உருக்குதலின் அழுத்து விசைகளைக் கொண்டு அதை வடிவமைக்க முயற்சிப்பது அது வடிவமைவதற்கு பதிலாக விரிசல் ஏற்படுத்தி உடைந்துவிடும்.

3. உருக்காக்கப்பட்ட உருக்கின் குறைபாடுகள் என்ன?

ஃபோர்ஜிங் சிறந்த வலிமையை வழங்குகிறது, ஆனால் சில குறைபாடுகளையும் கொண்டுள்ளது. உள் குழிகளைக் கொண்ட மிகவும் சிக்கலான அல்லது கடினமான வடிவங்களை உருவாக்குவதற்கு இந்த செயல்முறை பொதுவாக ஏற்றதல்ல, இத்தகைய வடிவங்கள் காஸ்டிங் மூலம் சிறப்பாக கையாளப்படுகின்றன. சுய-நீராவி பெயரிங்குகள் போன்ற துளைகள் கொண்ட பாகங்கள் அல்லது வெவ்வேறு உலோகங்கள் ஒன்றிணைந்து சிண்டர் செய்யப்பட வேண்டிய பாகங்களை ஃபோர்ஜிங் மூலம் உருவாக்க முடியாது. மேலும், ஃபோர்ஜிங்கிற்கு தேவையான கருவிகள் (டைகள்) விலை உயர்ந்தவையாக இருக்கலாம், இது மிகச் சிறிய உற்பத்தி ஓட்டங்களுக்கு செலவு சார்ந்த தன்மையைக் குறைக்கிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —