கைமுறை உருவாக்கப்பட்ட சக்கர கட்டுமான வகைகள்: உங்கள் கட்டுமானத்திற்கு எது பொருந்தும்?

ஃபோர்ஜ்டு வீல் கட்டமைப்பின் அடிப்படைகளைப் புரிந்து கொள்ளுதல்

உயர் செயல்திறன் வீல் விருப்பங்களை உலாவும் போது ஃபோர்ஜ்டு வீல்ஸ் என்றால் என்ன என்று நீங்கள் ஒருபோதும் யோசித்திருக்கிறீர்களா? இதோ முக்கியமான பதில்: ஃபோர்ஜ்டு வீல்ஸ் என்பவை திட அலுமினியம் பில்லட்களை அதிக அழுத்தத்தின் கீழ் அழுத்துவதன் மூலம் தயாரிக்கப்படுகின்றன, பொதுவாக 8,000 முதல் 10,000 டன் வரை, வேறு எந்த உற்பத்தி முறையாலும் அடைய முடியாத அடர்த்தியான மற்றும் மிகவும் வலுவான மூலக்கூறு கட்டமைப்பை உருவாக்குவதற்காக.

உருகிய அலுமினியத்தை வார்ப்பனல்களில் ஊற்றி குளிரவிடும் வார்ப்பு சக்கரங்களுக்கு மாறாக, அமெரிக்க விமானப் படைத் தரமான 6061-T6 அலுமினியத்தின் திட உருளை வடிவ துண்டை கட்டுப்படுத்தப்பட்ட வெப்பத்துடனும், மிக அதிக அழுத்தத்துடனும் சக்கரமாக மாற்றுவதே தீட்டப்பட்ட (ஃபோர்ஜ்ட்) சக்கரங்கள். இந்த செயல்முறையின் போது அலுமினியம் ஒருபோதும் உருகாது. பதிலாக, அதன் படிக அமைப்பு பாதுகாக்கப்படும் வகையில் அது புனையக்கூடிய நிலைக்கு வருகிறது. இந்த அடிப்படை வேறுபாடே தீட்டப்பட்ட கட்டுமானத்தை வார்ப்பு முறையிலிருந்து பிரிக்கிறது, இதுவே இந்த சக்கரங்கள் அதிக விலை பெறுவதற்கான காரணமும் ஆகும்.

தீட்டப்பட்ட அலுமினியத்தின் வலிமைக்கு பின்னால் உள்ள அறிவியல்

நீங்கள் தீட்டப்பட்ட சக்கரங்களையும், வார்ப்பு சக்கரங்களையும் ஒப்பிடும்போது, முக்கியமான வேறுபாடு தானிய அமைப்பில் உள்ளது. மரத்தின் தானிய அமைப்பைப் போல நினைத்துப் பாருங்கள். தானியத்தின் திசையில் வெட்டுவதற்கு எடுத்துக்கொள்ளும் முயற்சியை விட, அதற்கு எதிராக வெட்டுவது மிக அதிக முயற்சியை தேவைப்படுத்தும். உலோகமும் அதேபோல நடத்தை காட்டும்; தீட்டுதல் இந்த கொள்கையை பயன்படுத்துகிறது.

ஃபோர்ஜிங் செயல்முறையின் போது, அலுமினியத்தின் உள்ளமைந்த தானிய அமைப்பு மூலக்கூறு மறுசீரமைப்பை எதிர்கொள்கிறது. தானியங்கள் நீண்டு, நேராகி, பயன்படுத்தப்பட்ட விசையின் திசையில் தங்களை அமைத்துக் கொள்கின்றன. இது பொருளின் வழியாக வலிமை பயணிக்க தொடர்ச்சியான, திசைசார் பாதைகளை உருவாக்குகிறது. தொழில்துறை சோதனைகளின்படி, இந்த ஒழுங்கமைக்கப்பட்ட தானிய அமைப்பு ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்கள் ஏறத்தாழ 2-3 மடங்கு களைப்பு ஆயுள் அடைய ஒரே சுமைச்சூழலில் இருந்த ஓட்டு சக்கரங்களை விட.

ஆர்ஜ் செய்யப்பட்ட ரிம்கள் முழு வலிமைக்கு அப்பால் உண்மையில் என்ன வழங்குகின்றன? பதில் கிட்டத்தட்ட பூஜ்ய துளைவு. உருகிய உலோகம் சீரற்ற முறையில் குளிரும்போது உருவாகும் நுண்ணிய காற்றுப் பைகள் மற்றும் குழிகள் ஓட்டு சக்கரங்களுக்கு உள்ளார்ந்தவை. இந்த குறைபாடுகள் மீண்டும் மீண்டும் வலிமைக்கு உட்படுத்தப்படும்போது தோல்விக்கான சாத்தியமான புள்ளிகளாக மாறுகின்றன. ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்கள் இந்த பலவீனத்தை முற்றிலுமாக நீக்கி, பொருளின் முழுவதும் ஒரு ஒருமைப்பாட்டு அமைப்பை உருவாக்குகின்றன.

ஃபோர்ஜ் சிலைகளின் வரையறை இதில் தான் அடங்கியுள்ளது: உயர்ந்த இழுவிசை வலிமை, சோர்வு எதிர்ப்பு மற்றும் தாக்க செயல்திறனுக்காக மூலக்கூறு அளவில் பொறிமுறைப்படுத்தப்பட்ட சக்கரங்கள். இவை வலிமை தேவைகளை பராமரிக்கும் அல்லது மிஞ்சும் வகையில், பொதுவாக ஓட்டையிடப்பட்ட சக்கரங்களை விட 25-30% இலகுவானவை.

ஏன் கட்டுமான வகை செயல்திறனை தீர்மானிக்கிறது

ஃபோர்ஜ் சக்கரங்கள் என்றால் என்ன என்பதை புரிந்து கொள்வது தான் ஆரம்பப் புள்ளி. ஃபோர்ஜ் செய்யப்பட்ட பாகங்கள் எவ்வாறு அமைக்கப்படுகின்றன என்ற கட்டுமான முறை, தனிப்பயனாக்கல் விருப்பங்களில் இருந்து நீண்டகால சேவைத் திறன் வரை அனைத்தையும் தீர்மானிக்கிறது.

ஓட்டையிடப்பட்ட மற்றும் ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்களை ஆராயும் போது, ஃபோர்ஜ் கட்டுமானம் தனித்துவமான மூன்று வகைகளாக பிரிக்கப்படுவதை காணலாம்:

- மொனோப்லாக் (ஒரு-துண்டு) - அதிகபட்ச கட்டமைப்பு நேர்மை மற்றும் குறைந்தபட்ச எடைக்காக ஒரே அலுமினியம் பில்லெட்டில் இருந்து முழுவதுமாக செய்யப்பட்டது

- இரண்டு துண்டு - ஃபோர்ஜ் செய்யப்பட்ட மையத்தை ஃபோர்ஜ் செய்யப்பட்ட பாட்டிலுடன் இணைத்து, மேம்பட்ட பொருத்தம் நெகிழ்வுத்தன்மையை வழங்குகிறது

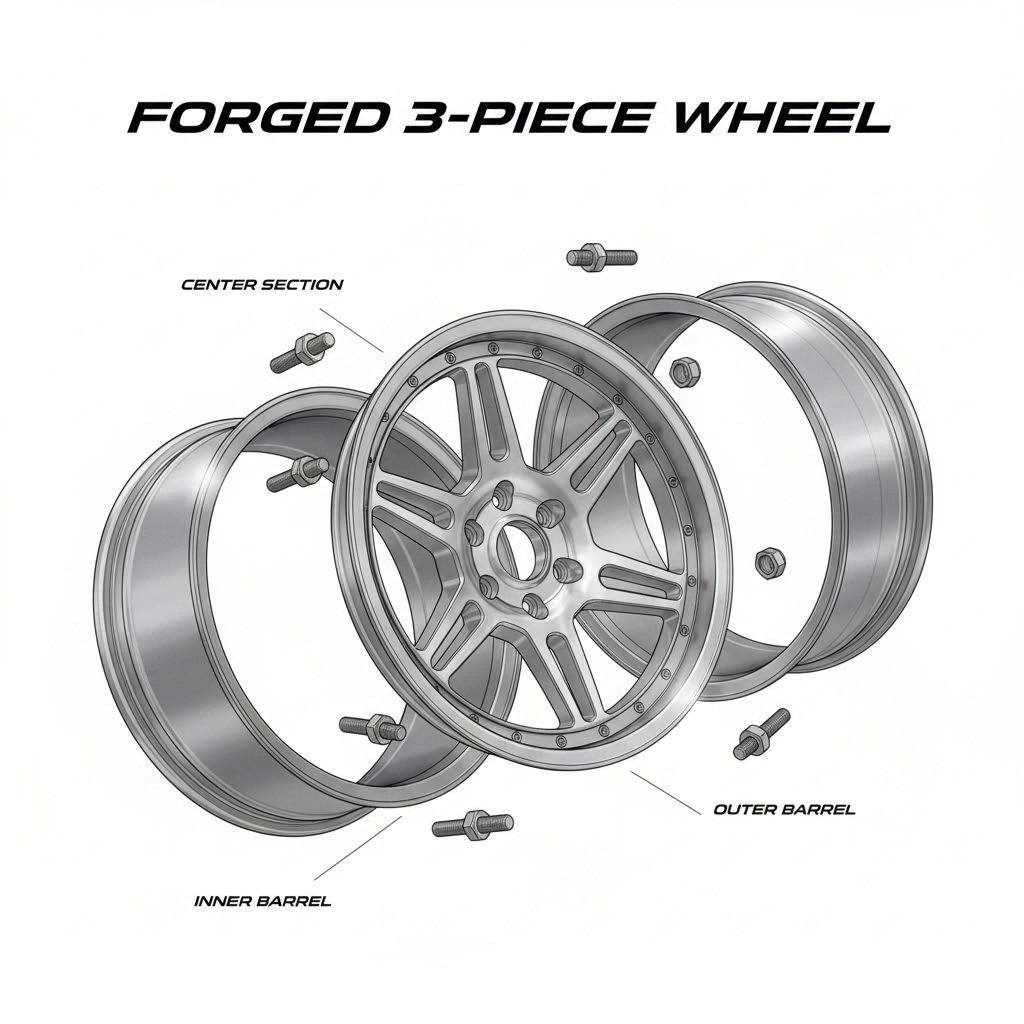

- மூன்று துண்டு - விண்வெளி தரத்திலான ஹார்டுவேரால் இணைக்கப்பட்ட தனி ஃபோர்ஜ் பாகங்களை (மையம், உள் பாட்டில், வெளி பாட்டில்) கொண்டது, இது முழுமையான தனிப்பயனாக்கத்தை வழங்குகிறது

உங்கள் பயன்பாட்டைப் பொறுத்து ஒவ்வொரு கட்டுமான வகையும் குறிப்பிட்ட நன்மைகளை வழங்குகிறது. டிராக் ஆர்வலர்கள் ஷோ கார் கட்டுமானத்தை விட வேறு பண்புகளை முன்னுரிமை அளிக்கிறார்கள். தினசரி ஓட்டிகள் வார இறுதி கானியன் கார்களை விட தனித்துவமான தேவைகளைக் கொண்டுள்ளன. சரியான கட்டுமான வகையை உங்கள் குறிப்பிட்ட கட்டுமான இலக்குகளுடன் பொருத்துவதற்கு பின்வரும் பிரிவுகள் ஒவ்வொரு பிரிவையும் விளக்குகின்றன.

மொனோப்லாக் ஃபோர்ஜ்டு சக்கரங்கள் விளக்கம்

எனவே, அதன் தூய வடிவத்தில் ஃபோர்ஜ்டு சக்கரம் என்றால் என்ன? பதில் மொனோப்லாக் கட்டுமானம் ஆகும். 1 பீஸ் ஃபோர்ஜ்டு சக்கரங்கள் என்றும் அழைக்கப்படும் இவை, ஃபோர்ஜ்டு சக்கர உற்பத்தியின் மிக எளிய ஆனால் தொழில்நுட்ப ரீதியாக சவாலான அணுகுமுறையைக் குறிக்கின்றன. அமைப்பு நேர்மையை பாதிக்காமல் இணைப்புகள், பாஸ்டனர்கள் அல்லது கூடுதல் பாகங்கள் இல்லாமல், துல்லியமான இயந்திர செயல்முறைகள் மூலம் ஒரு தனி அலுமினியம் பில்லெட் முழு சக்கரமாக மாற்றப்படுகிறது.

மொனோபிளாக் வடிவமைப்பை ஆராயும்போது, ஃபோர்ஜ்ட் சக்கரங்களின் பொருள் தெளிவாகிறது. முடிக்கப்பட்ட சக்கரத்தின் ஒவ்வொரு மில்லிமீட்டர் அளவும் உலோகத்தின் ஒரே திடமான துண்டிலிருந்து தொடங்கி, அதிக அழுத்தத்தின் கீழ் அழுத்தி வடிவமைக்கப்பட்டு, CNC இயந்திரங்கள் இறுதி வடிவத்தை உருவாக்குகின்றன. இந்த ஒருங்கிணைந்த கட்டுமானம் அனைத்து மற்ற ஃபோர்ஜ்ட் சக்கர வகைகளும் அளவிடப்படும் செயல்திறன் தரத்தை நிறுவுகிறது.

சிங்கிள்-பில்லட் தயாரிப்பு செயல்முறை

மொனோபிளாக் சக்கரங்கள் உருவாகும் இடம் உருளை வடிவ அலுமினியம் பில்லட்களாகும், இறுதி சக்கர அளவைப் பொறுத்து பொதுவாக 40-80 பவுண்டு எடையுள்ளதாக இருக்கும். தயாரிப்பாளர்கள் இச் செயல்முறைக்கு 6061-T6 உருவாக்கப்பட்ட அலுமினியம் ஐ மிகவும் விரும்பி தேர்ந்தெடுக்கின்றனர், ஏன் என்பதைப் புரிந்து கொள்வது உயர் தர ஃபோர்ஜ்ட் ரிம் கட்டுமானத்தின் பின்னால் உள்ள பொறியியல் தத்துவத்தை வெளிப்படுத்துகிறது.

6061 என்ற குறியீடு அலுமினிய உலோகக்கலவையின் கலவையைக் குறிக்கிறது. இந்தக் குறிப்பிட்ட கலவையில் அடங்குவன:

- அலுமினியம் - இலகுவான பண்புகள் மற்றும் பொதுவான வலிமையை வழங்கும் முதன்மை அடிப்படை

- மாக்னீசியம் - திடக் கரை வலுவூட்டல் மூலம் மொத்த வலிமையை அதிகரிக்கிறது

- Silicon - உருகும் வெப்பநிலையைக் குறைத்து, வலிமையை மேம்படுத்த மெக்னீசியத்துடன் ஒருங்கிணைந்து செயல்படுகிறது, இதனால் எளிதாக அடித்தளம் அமைக்க முடிகிறது

- செப்பு - சிறிய அளவில் சேர்க்கப்பட்டு, துருப்பிடிக்காமை மற்றும் கூடுதல் வலிமையை அதிகரிக்கிறது

ஆனால் T6 குறியீட்டைப் பற்றி என்ன? இது நல்ல அலுமினியத்தை அசாதாரண சக்கரப் பொருளாக மாற்றும் குறிப்பிட்ட வெப்ப சிகிச்சை செயல்முறையைக் குறிக்கிறது. T6 சிகிச்சை இரண்டு முக்கிய கட்டங்களை உள்ளடக்கியது. முதலில், கரைசல் வெப்ப சிகிச்சை என்பது உலோகக்கலவையை அதிக வெப்பநிலைக்கு சூடேற்றி பின் விரைவாக குளிர்வித்தல் ஆகும், இதன் மூலம் மெக்னீசியம் மற்றும் சிலிக்கான் அலுமினியத்தில் கரைந்து மிகையூற்றல் திட கரைசலை உருவாக்குகின்றன. இரண்டாவதாக, அதிகரிக்கப்பட்ட வெப்பநிலையில் கட்டுப்படுத்தப்பட்ட வயதாகுதல் நிகழ்வு, கரைந்த கூறுகள் வலிமை மற்றும் கடினத்தன்மையை பெரிதும் அதிகரிக்கும் வகையில் வீழ்ப்பதை உருவாக்குகிறது.

இதன்படி 3030 ஆட்டோஸ்போர்ட் , இந்த கலவை மற்றும் வெப்பத்தின் சிகிச்சையின் இந்த கலவை 6061-T6ஐ இராணுவ பயன்பாடுகள், விமான போக்குவரத்து, ஃபார்முலா 1 மற்றும் டிராக் ரேஸிங் போன்ற கடினமான துறைகளில் முன்னணி தேர்வாக மாற்றுகிறது. 40,000 அடி உயரத்தில் விமான பாகங்களை பாதுகாக்கும் அதே பண்புகள் தெருவிலோ அல்லது டிராக்கிலோ பொருத்தப்பட்ட ரிம்களின் செயல்திறனுக்கு நேரடியாக மொழிபெயர்க்கப்படுகின்றன.

பில்லெட் ஃபோர்ஜிங் மற்றும் வெப்ப சிகிச்சைக்கு பிறகு, துல்லியமான CNC இயந்திரம் ஸ்போக் அமைப்புகள், பொருத்தும் மேற்பரப்புகள் மற்றும் இறுதி அளவுகளை உருவாக்க பொருளை நீக்குகிறது. ஒவ்வொரு சக்கரமும் அழுத்தப்பட்ட பில்லெட்டின் உள்ளேயிருந்து செதுக்கப்படுகிறது, இந்த கழித்தல் செயல்முறை பொறிப்பு ரிம்களின் வலிமை மற்றும் நம்பகத்தன்மை என்ற பொருளை பராமரிக்கும் போது சாத்தியமான மிகக் குறைந்த எடையை அடைய அனுமதிக்கிறது.

ஒருங்கிணைந்த கட்டுமானத்தின் அமைப்பு நன்மைகள்

மோட்டார் விளையாட்டு அணிகள் மற்றும் செயல்திறன் ஆர்வலர்கள் ஏன் மோனோப்ளாக் கட்டுமானத்தை நோக்கி ஈர்க்கப்படுகிறார்கள்? இணைப்புகள் இல்லாமை என்பதே அந்த கேள்விக்கு உடனடி பதில்.

பல-துண்டு சக்கரத்தில் உள்ள ஒவ்வொரு இணைப்பு புள்ளியும் தோல்வி ஏற்படும் சாத்தியமான இடத்தைக் குறிக்கிறது. மீண்டும் மீண்டும் வெப்ப சுழற்சியின் கீழ் போல்ட்கள் தளர்ந்துவிடலாம். ஆயிரக்கணக்கான மைல்கள் கடந்த பிறகு வெல்டுகளில் பதற்ற பிளவுகள் ஏற்படலாம். கூறுகளுக்கிடையே உள்ள சீல்கள் சிதைந்து, டியூப்லெஸ் அமைப்புகளில் காற்று கசிய அனுமதிக்கலாம். மொனோப்ளாக் சக்கரங்கள் இந்த அனைத்து கவலைகளையும் நீக்குகின்றன, ஏனெனில் தோல்வியடையக்கூடிய எந்த கூறுகளும் இணைக்கப்படவில்லை.

அடித்தளமாக்கப்பட்ட சக்கரங்கள் அதே எடையுள்ள காஸ்ட் அலுமினிய சக்கரங்களை விட 30% வரை வலுவாக இருக்கலாம் என்று ஆராய்ச்சி காட்டுகிறது. அந்த அடித்தளமாக்கப்பட்ட பொருள் ஒரு தொடர்ச்சியான துண்டாக இருக்கும்போது, ஸ்போக்கிலிருந்து பேரல் மற்றும் ஹப்புக்கு பதற்றம் தடையின்றி மாற்றப்படுகிறது. ஒரு திடமான மரக்கட்டைக்கும், ஆணிகளால் இணைக்கப்பட்ட பலகைகளுக்கும் உள்ள வித்தியாசத்தை கற்பனை செய்து பாருங்கள். இரண்டுமே ஆரம்பத்தில் ஒப்பதான சுமைகளை சுமக்கலாம், ஆனால் இயங்கும், மீண்டும் மீண்டும் வரும் பதற்றத்தின் கீழ் திடமான கட்டை நீண்ட காலம் தனது ஒருமைப்பாட்டை பராமரிக்கிறது.

இந்த ஒருங்கிணைந்த கட்டமைப்பு அளவிடக்கூடிய செயல்திறன் நன்மைகளை வழங்குகிறது:

- அதிகபட்ச கட்டமைப்பு ஒருமைப்பாடு - மீண்டும் மீண்டும் வலிமையான சுழற்சிகளுக்கு உட்படும் போது தோல்வி ஏற்படும் இடங்களாக முடிகள், ஓரங்கள் அல்லது பூட்டுதல் பகுதிகள் இல்லை

- குறைந்தபட்ச எடை சாத்தியம் - கூடுதல் உபகரண எடை இல்லை; பகுதிகளின் இணைப்புகளை பாதிக்காமல் எந்த இடத்திலும் பொருளை நீக்க முடியும்

- எளிமையான பராமரிப்பு - பூட்ட எதுவும் இல்லை, சீல் ஆய்வு செய்ய எதுவும் இல்லை, தொழில்நுட்ப சேவையின் போது மாற்ற வேண்டிய உபகரணங்கள் இல்லை

- சீல் தரம் குறைவதைப் பற்றிய கவலை இல்லை - டியூப்லெஸ் டயர் பீட்ஸ் கூட்டு பிரிவுகளுக்கு பதிலாக தொடர்ச்சியாக அடிக்கப்பட்ட பொருளுக்கு எதிராக அமர்கின்றன

எடை சாதகம் கூடுதல் வலியுறுத்தலை தகுதி பெறுகிறது. ஒற்றைத் துண்டு சக்கரங்கள் போல்ட்கள், திருகுகள் அல்லது இணைக்கும் உபகரணங்களை தேவைப்படாததால், தயாரிப்பாளர்கள் மெல்லிய சுவர் பிரிவுகள் மற்றும் மேலும் தீவிரமான ஸ்போக் சொருகுகளை வடிவமைக்க முடியும். எடை குறைக்கப்படாத எடையில் ஒவ்வொரு கிராமும் முக்கியமானது. செயல்திறன் தரவுகளின்படி, எடை குறைக்கப்படாத எடையில் சேமிக்கப்படும் ஒவ்வொரு பவுண்டும் வாகனத்தின் எடை குறைப்பை விட முடுக்கம், பிரேக் எதிர்வினை மற்றும் சஸ்பென்ஷன் இணக்கத்தை மேம்படுத்துகிறது.

அதிகபட்ச தனிப்பயனாக்க நெகிழ்வுத்தன்மைக்கு மேலதிகமாக உண்மையான செயல்திறனை முன்னுரிமைப்படுத்தும் ஓட்டுநர்களுக்கு, மொனோபிளாக் கட்டுமானம் சரியான சமநிலையை வழங்குகிறது. எனினும், இந்த அனுகூலப்படுத்தப்பட்ட வடிவமைப்பு பல-பகுதி மாற்றுகளை விட பொருத்தமைப்பு விருப்பங்களை குறைவாக இருக்குமாறு கட்டுப்படுத்துகிறது. அடுத்த பிரிவு, பொருத்தமைப்பு நெகிழ்வுத்தன்மையை பராமரிக்கும் போது இரு-பகுதி கட்டுமானம் எவ்வாறு அந்த வர்த்தக-ஆஃபை கையாளுகிறது என்பதை ஆராய்கிறது.

இரு-பகுதி ஃபோர்ஜ்டு கட்டுமான முறைகள்

உங்களுக்கு மொனோபிளாக் அளவிலான வலிமை தேவைப்படும் போது, ஒற்றை-பில்லெட் கட்டுமானம் வழங்க முடியாத பொருத்தமைப்பு நெகிழ்வுத்தன்மை தேவைப்படும் போது என்ன நடக்கிறது? சக்கரத்தை இரு முக்கிய பகுதிகளாக பிரிப்பதன் மூலம் இரு-பகுதி ஃபோர்ஜ்டு சக்கரங்கள் அந்த கேள்விக்கு பதிலளிக்கின்றன: மையப் பகுதி (முகம் மற்றும் ஸ்போக்குகள்) மற்றும் டயர் பொருத்தப்படும் வெளிப்புற பாரல்.

இந்த மாடுலார் அணுகுமுறை மோனோபிளாக் வடிவமைப்புகளுடன் உறுதியாக மூடப்பட்டிருக்கும் கதவுகளைத் திறக்கிறது. ஃபோர்ஜ் செய்யப்பட்ட மற்றும் காஸ்ட் செய்யப்பட்ட விருப்பங்களை ஒப்பிடும்போது, இரண்டு-பகுதி ஃபோர்ஜ் கட்டுமானம் ஃபோர்ஜிங்கின் உயர்ந்த தானிய அமைப்பு மற்றும் பொருள் அடர்த்தியைப் பராமரிக்கிறது, அதே நேரத்தில் கடுமையாக மாற்றியமைக்கப்பட்ட வாகனங்கள் அல்லது தனிப்பயன் பொருத்துதல் தேவைகளைக் கொண்டவர்களை ஈர்க்கும் தனிப்பயனாக்கும் சாத்தியங்களைச் சேர்க்கிறது.

இதன்படி தொழில்துறை தரநிர்ணயங்கள் , இரண்டு-பகுதி ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்கள் இரு பகுதிகளுக்கும் உயர்தர ஃபோர்ஜ் அலுமினிய அலாயைப் பயன்படுத்துகின்றன, இது காஸ்ட் செய்யப்பட்ட மாற்றுத்திறனை விட வலிமையானதும் நீடித்ததுமாக இருக்கிறது. ஆனால் உண்மையான வேறுபாடு அந்த பகுதிகள் எவ்வாறு ஒன்றிணைக்கப்படுகின்றன என்பதில் உள்ளது.

வெல்டட் மற்றும் போல்டட் அசெம்பிளி முறைகள்

பெரும்பாலான சக்கர விவாதங்கள் முற்றிலும் புறக்கணிக்கும் முக்கியமான விவரம் இதுதான்: அனைத்து இரண்டு-பகுதி சக்கரங்களும் ஒரே முறையில் அசெம்பிள் செய்யப்படவில்லை. சேர்க்கப்படும் முறை சக்கரத்தின் பண்புகளை அடிப்படையில் மாற்றுகிறது, மேலும் உங்கள் குறிப்பிட்ட பயன்பாட்டிற்காக ஃபோர்ஜ் அல்லது காஸ்ட் சக்கரங்களுக்கு இடையே தேர்வு செய்யும்போது தகவல்களை அடிப்படையாகக் கொண்ட முடிவுகளை எடுப்பதற்கு இந்த வேறுபாட்டைப் புரிந்துகொள்வது உதவுகிறது.

வெல்டட் இரண்டு-பகுதி கட்டுமானம் பாரல் மற்றும் மையப் பகுதியை ஒரு தனி அலகாக நிரந்தரமாக இணைக்கிறது. துல்லியமான இயந்திர செயலாக்கத்திற்குப் பிறகு, தகுதிபெற்ற தொழில்நுட்ப வல்லுநர்கள் பகுதிகளை அவற்றின் இணைக்கும் பரப்புகளில் இணைக்க TIG சிறப்பு வெல்டிங் நுட்பங்களைப் பயன்படுத்துகின்றனர். இந்த வெல்டிங் இரண்டு அடிப்படையில் உருவாக்கப்பட்ட பகுதிகளுக்கு இடையே மூலக்கூறு பிணைப்பை உருவாக்கும் அளவுக்கு ஆழமாகச் செல்கிறது, இதன் விளைவாக மொனோபிளாக் அளவிற்கு அருகில் உள்ள கட்டமைப்பு வலிமை ஏற்படுகிறது.

இதை இவ்வாறு கருதுங்கள்: ஒன்றாக வெல்டிங் செய்யப்பட்ட பிறகு, இந்த பகுதிகள் மீண்டும் ஒரு தனி பாகமாகவே மாறிவிடுகின்றன. சரியான முறையில் செய்யப்பட்டால், இணைப்புப் பகுதி சுற்றியுள்ள பொருளின் வலிமையை சமன் செய்வது மட்டுமின்றி, சில சமயங்களில் அதை மிஞ்சியும் விடுகிறது, ஏனெனில் இணைப்புப் புள்ளியில் வெல்டிங் தானாகவே துகள் கட்டமைப்பை மெருகூட்டுகிறது.

பொல்ட் செய்யப்பட்ட இரு-பாக கட்டுமானம் எதிர் அணுகுமுறையை எடுக்கிறது. உயர் வலிமை கொண்ட விமானப் பயன்பாட்டு தரத்திலான பாஸ்டனர்கள் சக்கரத்தின் சேவை ஆயுள் முழுவதும் அதன் மாடுலாரிட்டியை பராமரிக்க பாரலை மையப் பகுதியுடன் பாதுகாப்பாக பொருத்துகின்றன. இந்த வடிவமைப்பு அதிகபட்ச கட்டமைப்பு எளிமைக்கு மாறாக சர்வீஸ் செய்ய முடியும் என்பதை முன்னுரிமைப்படுத்துகிறது.

சக்கர கட்டமைப்பு தொடர்பான ஆய்வின்படி, சரிசெய்தல் மற்றும் சரிசெய்தல் மிகவும் முக்கியமாக இருக்கும் போது, போல்ட் செய்யப்பட்ட சக்கரங்கள் குறைவாக தோல்வியடையும். இருப்பினும், வெப்ப சுழற்சி மற்றும் அதிர்வு காரணமாக நேரக்கட்டணத்தில் போல்ட்கள் தளர்ந்துவிடுவதால் இந்த அமைப்புகள் அதிக அளவிலான தொழில்நுட்ப பராமரிப்பை தேவைப்படுத்தலாம்.

ஓடை அல்லது தட்டையான சக்கரங்களுக்கு இடையே தீர்மானிக்கும்போது, இரு துண்டு வெல்டட் மற்றும் போல்டட் விருப்பங்கள் இரண்டும் தட்டையாக்கப்பட்ட பொருள் பண்புகளை பராமரிக்கின்றன என்பதை நினைவில் கொள்ளுங்கள். அசெம்பிளி முறை அடிப்படை தட்டையான ரிம்ஸ் மற்றும் ஓடை உற்பத்தி செய்யப்பட்டவைகளுக்கு இடையேயான வலிமை நன்மையை விட, சேவை தன்மை மற்றும் நீண்டகால பராமரிப்பு தேவைகளை பாதிக்கிறது.

| காரணி | வெல்டட் இரண்டு-துண்டு | போல்டட் இரண்டு-துண்டு |

|---|---|---|

| கட்டமைப்பு வலிமை | அருகிலுள்ள ஒற்றை-துண்டு நேர்மை; இணைப்பு நெகிழ்வை நீக்கும் நிரந்தர இணைப்பு | சரியான முறையில் டொர்க் செய்யப்பட்டால் சிறப்பாக இருக்கும்; காலாவதியில் ஹார்டுவேர் ஆய்வு தேவைப்படும் |

| சரிசெய்ய முடியுமான தன்மை | சேதமடைந்த பகுதிகளுக்கு வெட்டி மீண்டும் வெல்டிங் செய்ய வேண்டும்; சிறப்பு உபகரணங்கள் தேவை | தனி உறுப்புகளை போல்ட் செய்யப்படாமல் தனித்தனியாக மாற்றலாம் |

| திரவு | மொத்தத்தில் இலேசானது; ஃபாஸ்டனர் ஹார்டுவேர் எடையை சேர்க்காது | போல்ட்கள், நட்கள் மற்றும் பொருத்தும் புள்ளிகளில் தேவையான பொருள் தடிமன் காரணமாக சற்று கனமானது |

| பரिपாலன | குறைந்தபட்சம்; ஆய்வு செய்யவோ அல்லது மீண்டும் டொர்க் செய்யவோ எந்த ஹார்டுவேரும் இல்லை | 12,000 மைல்களுக்கு ஒரு முறை போல்ட் டொர்க் சரிபார்ப்பு பரிந்துரைக்கப்படுகிறது |

| வாங்கிய பிறகு தனிப்பயனாக்கம் | குறைவானது; தொழில்முறை வெட்டுதல் மற்றும் வெல்டிங் தேவைப்படும் மாற்றங்கள் | அதிகம்; பரந்த அளவுகள் அல்லது ஆஃப்செட்டுகளுக்கு உறுப்புகளை மாற்றலாம் |

| ஒப்பீட்டு செலவு | நடுத்தரம்; நீண்டகால உரிமையாளர் எளிமையானது, ஆனால் பழுதுபார்ப்பது கடினம் | ஆரம்பத்தில் அதிகம்; உறுப்பு மாற்றீடு தேவைப்பட்டால் நீண்டகாலத்தில் குறைவு |

பேரல் மற்றும் சென்டர் கட்டுமான இயங்கியல்

இரு-துண்டு சக்கரங்கள் எவ்வாறு உற்பத்தி செய்யப்படுகின்றன என்பதைப் புரிந்து கொள்வது, மொனோப்ளாக் வடிவமைப்புகளால் சாத்தியமில்லாத நன்மைகளை இவை எவ்வாறு வழங்குகின்றன என்பதைக் காட்டுகிறது. ஒவ்வொரு பகுதியும் தனித்தனியான ஃபோர்ஜ் அலுமினியம் பில்லெட்டாக ஆரம்பித்து, துல்லியமான இயந்திர வடிவமைப்பு இறுதி வடிவத்தை உருவாக்குவதற்கு முன் தனித்தனியாக செயலாக்கப்பட்டு வெப்பத்திற்கு உட்படுத்தப்படுகிறது.

அந்த மையப் பகுதி ஸ்போக்குகள் மற்றும் ஹப் மவுண்டிங் பரப்பை கொண்டுள்ளது. தயாரிப்பாளர்கள் இந்த பாகத்தை ஒரு அடித்தளத்திலிருந்து இயந்திரமூலமாக உருவாக்கி, உங்கள் வாகனத்தின் ஹப் அமைப்புடனான முக்கிய இணைப்பையும், காட்சி வடிவமைப்பு உறுப்புகளையும் உருவாக்குகிறார்கள். இங்குதான் ஸ்போக் அமைப்புகள், லக் துளைகள் மற்றும் மையத் துளை அளவுகள் உருவாகின்றன.

அந்த பொறியாக்கி உங்கள் டயர் பொருத்தப்படும் வெளிப்புற சுற்றளவை உருவாக்குகிறது. தயாரிப்பு தரநிலைகளின்படி , பேரல் பிரிவுகளும் அதிகபட்ச வலிமைக்காக அடித்தளத்திலிருந்து உருவாக்கப்பட்டு, டயர் பீட் இருப்பிடம் மற்றும் வால்வு குழல் நிலையத்திற்கான துல்லியமான அளவுகளுக்கு இயந்திரமூலமாக செயலாக்கப்படுகின்றன.

இங்குதான் பொருத்தமான தன்மையின் நெகிழ்வுத்தன்மை முக்கியமாகிறது. மொனோப்ளாக் கட்டுமானத்தில், சக்கரத்தின் அகலம் அல்லது ஆஃப்செட்டை மாற்ற, புதிதாக முற்றிலும் புதிய சக்கரத்தை உருவாக்க வேண்டியிருக்கும். இரண்டு-பாக கட்டுமானம் இந்த சமன்பாட்டை பெரிதும் மாற்றுகிறது.

ஒரே மையப் பகுதியை பல்வேறு ஆழம் மற்றும் அகலம் கொண்ட தொட்டிகளுடன் உற்பத்தியாளர்கள் இணைக்க முடியும். மேலும் ஆக்ரோசிவ் ஆஃப்செட் கொண்ட அகலமான பின்புற சக்கரத்தை விரும்புகிறீர்களா? விரும்பிய அளவுருக்களை அடைய வேறுபட்ட தொட்டி தரப்படுத்தலுடன் மைய வடிவமைப்பு அப்படியே இருக்கும். இந்த மாடுலார் அணுகுமுறை அனுமதிக்கிறது:

- அதிக ஆஃப்செட் வரம்புகள் - ஒரே மையம் மொனோப்ளாக் கருவியமைப்பு பொருளாதார ரீதியாக உருவாக்க முடியாத ஆஃப்செட்டுகளை அடைய பல தொட்டி கட்டமைப்புகளுடன் செயல்படுகிறது

- அதிக அகல கலவைகள் - ஸ்போக் வடிவவியலை மீண்டும் வடிவமைக்காமல் தொட்டி ஆழ மாற்றங்கள் அகல விருப்பங்களை உருவாக்குகின்றன

- ஸ்டேகர்டு ஃபிட்மென்ட்ஸ் - முன் மற்றும் பின் சக்கரங்கள் வெவ்வேறு தொட்டி தரப்படுத்தல்களைப் பயன்படுத்தும் போது மைய வடிவமைப்புகளைப் பகிர்ந்து கொள்ளலாம்

- ))) - வாகனங்களை மாற்றுதல் அல்லது சஸ்பென்ஷன் வடிவவியலை மாற்றுதல் என்பது முழு சக்கர தொகுப்புகளை மாற்றுவதை அவசியமில்லை

பழுதுபார்க்கும் கோணமும் கவனத்தை தகுதியுடையது. ஓரங்களில் ஏற்படும் சேதம் ஒரு உருளை பகுதியை பாதிக்கும்போது, இரண்டு பகுதிகளை பொருத்தி உருவாக்கும் முறை அந்த கூற்றை மட்டும் மாற்ற அனுமதிக்கிறது. புதிய உருளை சக்கரத்தை சரியான நிலைக்கு மீட்டு வைக்கும் போது, சேதமடையாத மையப் பகுதி உங்கள் வாகனத்திற்கு தொடர்ந்து சேவை செய்கிறது. ஒற்றைத் துண்டு கட்டுமானத்துடன் ஒப்பிடும்போது, இதேபோன்ற சேதம் பெரும்பாலும் முழு சக்கரத்தையும் தூக்கி எறிய வேண்டியிருக்கும்.

இந்த பழுதுபார்க்கும் தன்மை அழகு சார்ந்த புதுப்பிப்புகளுக்கும் நீட்டிக்கப்படுகிறது. ஆர்வலர்கள் முழு புதிய சக்கரங்களை வாங்காமலேயே தங்கள் சக்கரத்தின் தோற்றத்தை புதுப்பிக்க மையப் பகுதிகளை மீண்டும் முடிக்க அல்லது மாற்ற முடியும். இல்லப்படி வார்ப்பு மற்றும் அடித்து உருவாக்கப்பட்ட விருப்பங்களை மதிப்பீடு செய்பவர்களுக்கு, இரண்டு பகுதி அடித்து உருவாக்கப்பட்ட கட்டுமானம் பொருள் வலிமை நன்மைகளையும், தினசரி ஓட்டப்படும் வாகனங்களுக்கு பெரும்பாலும் தேவைப்படும் நடைமுறை நெகிழ்வுத்தன்மையையும் வழங்குகிறது.

மூன்று-பகுதி கட்டுமான முறை இந்த தனித்துவ தத்துவத்தை மேலும் முன்னேற்றுகிறது, அதிகபட்ச தனிப்பயனாக்க சாத்தியத்திற்காக உருளையையே உள் மற்றும் வெளி பகுதிகளாக பிரிக்கிறது.

மூன்று-பகுதி அடித்து உருவாக்கப்பட்ட சக்கர கட்டமைப்பு

உங்கள் தேவைக்கேற்ப சக்கரத்தின் அகலம், ஆஃப்செட் மற்றும் பின்புற இடைவெளியை மில்லிமீட்டர் துல்லியத்துடன் சரிசெய்து, புதிதாக ஒரு சக்கரத்தை உருவாக்க முடிந்தால் என்ன? இதைத்தான் மூன்று-பகுதி ஃபோர்ஜ்ட் வீல்கள் வழங்குகின்றன. முழுமையாக ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்களின் உச்சத்தைக் குறிக்கும் இந்த கட்டுமான முறை, சக்கரத்தை மூன்று தனி ஃபோர்ஜ் செய்யப்பட்ட பாகங்களாகப் பிரித்து, விமானப் பொறியியல் தரத்திலான உபகரணங்களைக் கொண்டு இணைக்கிறது.

ஷோ கார்களிலோ, டிராக் கட்டுமானங்களிலோ, அல்லது கடுமையான பொருத்தம் தேவைப்படும் டிரக்குகளுக்கான ஃபோர்ஜ்ட் சக்கரங்களிலோ தனிப்பயன் ஃபோர்ஜ்ட் அமைப்புகளைப் பயன்படுத்தும் ஆர்வலர்களுக்கு, மூன்று-பகுதி கட்டுமானம் மொனோபிளாக் மற்றும் இரண்டு-பகுதி வடிவமைப்புகளால் சாத்தியமில்லாத வாய்ப்புகளை வழங்குகிறது. ஆனால் இந்த நெகிழ்வுத்தன்மையை இந்த உயர்தர கட்டுமான வகையைத் தேர்வு செய்வதற்கு முன் புரிந்து கொள்ள வேண்டிய சில சமரசங்கள் உள்ளன.

தொகுதி வடிவமைப்பு தத்துவம்

மூன்று-பகுதி சக்கரங்கள் மூன்று தனி ஃபோர்ஜ் செய்யப்பட்ட அலுமினிய பாகங்களாகப் பிரிக்கப்படுகின்றன:

- மையப் பகுதி - ஸ்போக்குகள், ஹப் மவுண்டிங் பரப்பு மற்றும் சக்கரத்தின் தோற்ற தன்மையை இது கொண்டுள்ளது

- உள் பாடி (பின்புற பாதி) - பிரேக் பாகங்கள் மற்றும் சஸ்பென்ஷனுடன் அது இணையும் வகையில் சக்கரத்தின் பின்புறத்தை உருவாக்குகிறது

- வெளிப்புற தொட்டி (முன் பாதி) - காட்சிக்குரிய லிப் மற்றும் முன் டயர் பீட் பொருத்தும் பரப்பை உருவாக்குகிறது

ஒவ்வொரு பாகமும் தனித்தனியாக உருவாக்கப்பட்ட பில்லெட்டாக தொடங்கி, அனைத்து ஃபோர்ஜ்ட் சக்கர கட்டுமானங்களையும் வரையறுக்கும் அதே வெப்ப சிகிச்சை மற்றும் துல்லியமான இயந்திர செயல்முறைகள் வழியாக செல்கிறது. அசெம்பிளி செயல்முறையின் போதுதான் மாயம் நிகழ்கிறது. ஃபோர்ஜிலைன்-இன் உற்பத்தி தரநிலைகளின்படி , மூன்று-பாக சக்கரங்கள் மையம், உள் ரிம் மற்றும் வெளிப்புற ரிம் ஆகியவற்றில் வெவ்வேறு தனிப்பயன் நிற கலவைகளுடன் கூட முடிக்கப்படலாம், ஏனெனில் வேறு எந்த கட்டுமான முறையிலும் கிடைக்காத காட்சி சாத்தியங்களை இது உருவாக்குகிறது.

ஆனால் இந்த பாகங்கள் எவ்வாறு ஒரு செயல்பாட்டு சக்கரமாக மாறுகின்றன? விமான போக்குவரத்து-தர ஸ்டெயின்லெஸ் ஸ்டீல் ஹார்டுவேர், பொதுவாக அதிக வலிமை கொண்ட பொல்ட்கள் அல்லது சிறப்பு பொருத்திகள், சுற்றளவு முழுவதும் மூன்று பிரிவுகளை ஒன்றாக பாதுகாக்கின்றன. இந்த ஹார்டுவேர் மிகப்பெரிய விசைகளை தாங்க வேண்டும்: முடுக்கம், பிரேக்கிங் அழுத்தம், கோணத்தில் ஏற்படும் G-விசைகள் மற்றும் சாலை மேற்பரப்பிலிருந்து தொடர்ச்சியான அதிர்வு.

ஒருவர் பில்லெட் அல்லது ஃபோர்ஜ்டு அலுமினியம் எது வலிமையானது எனக் கேட்டால், மூன்று-பகுதி கட்டுமானத்துடன் பதில் மேலும் நுணுக்கமானதாகிறது. ஃபோர்ஜ்டு பாகங்களே மொனோப்லாக் சக்கரங்களைப் போலவே உயர்ந்த தானிய அமைப்பு மற்றும் பொருள் அடர்த்தியை பராமரிக்கின்றன. இருப்பினும், மொத்த அமைப்பின் வலிமை இப்போது ஹார்டுவேர் தரம், சரியான டார்க் அளவுகள் மற்றும் பிரிவுகளுக்கிடையே உள்ள சீல் நெருக்கத்தைப் பொறுத்தது.

தனிப்பயனாக்குவதின் நன்மை

உங்கள் டிரக்கின் தனிப்பயன் சஸ்பென்ஷனை தெளிவாக்கவும், பரந்த ஃபென்டர்களுக்கு கீழே பெரிய டயர்களை சொருகவும் 24x14 ஃபோர்ஜ்டு சக்கரங்கள் தேவைப்படுவதை கற்பனை செய்து பாருங்கள். மொனோப்லாக் கட்டுமானத்துடன், அந்த குறிப்பிட்ட தரவரிசைக்காக உற்பத்தியாளர் அர்ப்பணித்த கருவியமைப்பை தேவைப்படுத்துவார். மூன்று-பகுதி கட்டுமானத்துடன், அவர்கள் புதிய அமைப்புகளில் ஏற்கனவே உள்ள பேரல் மற்றும் மைய பாகங்களை இணைக்கிறார்கள்.

இந்த தொகுதி அணுகுமுறை கிட்டத்தட்ட எல்லையற்ற கலவைகளை இயல்பாக்குகிறது:

- அகல சரிசெய்தல்கள் - பல்வேறு ஆழங்களின் உட்புற அல்லது வெளிப்புற பேரல்களை மாற்றுவது மைய வடிவமைப்பை பாதிக்காமல் மொத்த சக்கர அகலத்தை மாற்றுகிறது

- ஆஃப்செட் நுண்ணமைதி - தொட்டி ஆழம் விகிதங்கள் சக்கரத்தின் மைய கோட்டிற்கு ஒப்பான மவுண்டிங் பரப்பு நிலையை மாற்றக்கூடும்

- பின்புற இடைவெளி துல்லியம் - டயர் தெளிவுக்காக மில்லிமீட்டர்கள் முக்கியமான டிரக்குகளுக்கான ஃபோர்ஜ் செய்யப்பட்ட ரிம்கள் மற்றும் ஆக்ரஸிவ் நிலை கட்டுமானங்களுக்கு இது மிகவும் முக்கியம்

- லிப் ஆழம் மாறுபாடுகள் - ஷோ கார் கட்டிடக்கலைஞர்கள் அந்த நாடகீய படிப்படியான லிப் தோற்றத்திற்கு ஆழமான வெளி தொட்டிகளை குறிப்பிடலாம்

இதுபோலவே ஹாட் ராட்டின் சக்கர பொருத்தம் வழிகாட்டி , இரண்டு- மற்றும் மூன்று-துண்டு சக்கரங்கள் பொருத்தத்திற்கு மிகவும் நெகிழ்வானவை, மேலும் நீங்கள் சாத்தியமான அகலமான டயர்களை விரும்பும்போது, பொருத்தமான விருப்பங்களைக் கொண்டிருப்பதுதான் முக்கியம். இந்த நெகிழ்வுத்தன்மை ஆரம்ப வாங்குதலுக்கு அப்பால் நீண்டுள்ளது. மாற்றப்பட்ட வாகனங்களா? உங்கள் சஸ்பென்ஷன் வடிவவியலை மாற்றியுள்ளீர்களா? மூன்று-துண்டு கட்டுமானம் மாற்றியமைத்தலுக்கு பதிலாக மாற்றுவதை அனுமதிக்கிறது.

பழுதுபார்க்கும் மற்றும் பராமரிப்பு கோணம் மற்றொரு முக்கியமான நன்மையை வழங்குகிறது. ஒரு பார்க்கிங் கேரேஜ் தூணில் உள்ள வெளி ஓரத்தை சரிசெய்துவிட்டீர்களா? உங்கள் மைய மற்றும் உள் பாரலை அப்படியே வைத்துக்கொண்டு, வெளி பாரலை மட்டும் மாற்றுங்கள். டிராக் டே சேதத்திற்குப் பிறகு மீண்டும் முடித்தல் தேவையா? தனி உறுப்புகளை களையலாம், பழுதுபார்க்கலாம் அல்லது மாற்றலாம், பின்னர் மீண்டும் பொருத்தலாம். இந்த மீண்டும் கட்டமைக்கும் தன்மை, மூன்று-பாக சக்கரங்களை ஒரு முறை பயன்படுத்தி தூக்கித் தள்ளப்படும் பொருட்களிலிருந்து, நீண்டகால முதலீடுகளாக மாற்றுகிறது.

கருத்தில் கொள்ள வேண்டிய நேர்மையான தியாகங்கள்

மூன்று-பாக கட்டுமானம் எல்லா சந்தர்ப்பங்களிலும் சிறந்ததாக இருக்காது. இதன் குறைபாடுகளைப் புரிந்து கொள்வது, இந்த கட்டமைப்பு உங்கள் குறிப்பிட்ட தேவைகளுக்கு பொருத்தமாக இருக்கிறதா என்பதை தீர்மானிக்க உதவும்:

- அதிகரித்த எடை - விமானப் பொறியியல் தரத்திலான போல்ட்கள் மற்றும் பொருத்துவதற்கு தேவையான கூடுதல் பொருள் எடையைச் சேர்க்கிறது. ஒற்றை-பிளாக் வடிவமைப்புகளை விட 10-20% அதிக எடை கொண்டதாக மூன்று-பாக சக்கரங்கள் இருக்கும் என எதிர்பார்க்கலாம்

- இறுக்கம் பராமரிப்பு தேவைகள் - ட்யூப்லெஸ் டயர் பயன்பாடுகளுக்கான தொட்டி பிரிவுகளின் இணைப்பு சிலிக்கான் அல்லது O-வளைய அழற்றுதல்களை தேவைப்படுத்துகிறது. காலப்போக்கில் இந்த அழற்றுதல்கள் படிப்படியாக சிதைவடையலாம், இது மெதுவான காற்று கசிவை ஏற்படுத்தலாம்

- ஹார்டுவேர் ஆய்வு தேவைகள் - கடுமையான ஓட்டுதல் அல்லது பிரேக் வெப்ப உறிஞ்சுதலிலிருந்து ஏற்படும் வெப்ப சுழற்சிக்குப் பிறகு குறிப்பாக, இறுக்கும் பொருட்கள் கால அவகாச டார்க் சரிபார்ப்பை தேவைப்படுத்துகின்றன

- அதிக உற்பத்தி செலவுகள் - அதிக பாகங்கள், அதிக இயந்திர செயல்பாடுகள், அதிக அசெம்பிளி உழைப்பு மற்றும் பிரீமியம் ஹார்டுவேர் ஆகியவை அனைத்தும் உயர்ந்த விலையிடலுக்கு பங்களிக்கின்றன

- சேதம் மதிப்பீட்டில் சிக்கல் - மோதல் சேதம் பல பாகங்களை பாதிக்கலாம், இது பழுதுபார்க்கும் முடிவுகளை சிக்கலாக்குகிறது

மூன்று-பாக கட்டுமானத்திற்கான சரியான பயன்பாடுகள்

இந்த பண்புகளைக் கொண்டு, மூன்று-பாக அடித்தள சக்கரங்கள் அவற்றின் நன்மைகள் குறைபாடுகளை விட அதிகமாக இருக்கும் குறிப்பிட்ட சூழ்நிலைகளில் சிறப்பாக செயல்படுகின்றன:

- துல்லியமான பொருத்தமைப்பை தேவைப்படுத்தும் காட்சி கார்கள் - உங்கள் கட்டுமானத்திற்கு சரியான அளவுகள் தேவைப்படும் போது, மூன்று-பகுதி கட்டுமானம் ஸ்டாண்டர்ட் வீல்கள் எட்ட முடியாத மில்லிமீட்டர் துல்லியத்தை வழங்குகிறது

- மறுசீரமைக்கக்கூடிய வீல்களை விரும்பும் சேகரிப்பாளர்கள் - கிளாசிக் கார் ஆர்வலர்களும் சேகரிப்பாளர்களும் மாற்றாமல் பழுதுபார்க்க மதிப்பு கொடுக்கின்றனர். தனி பாகங்கள் கிடைப்பதால், இந்த வீல்களை நீண்ட காலம் பராமரிக்க முடியும்

- வாகன தளங்களை மாற்றக்கூடியவர்களாக உள்ள ஆர்வலர்கள் - உங்கள் முதலீட்டை எதிர்கால கட்டுமானத்திற்கு மாற்ற திட்டமிடுகிறீர்களா? மூன்று-பகுதி வீல்கள் புதிய பயன்பாடுகளுக்காக வேறு பேரல் அளவுகளில் மீண்டும் கட்டமைக்கப்பட முடியும்

- தனிப்பயன் டிரக் மற்றும் எஸ்யூவி கட்டுமானங்கள் - டிரக்குகளுக்கான ஃபோர்ஜ் செய்யப்பட்ட வீல்களுக்கு அதிகபட்ச அகலம் மற்றும் ஆஃப்செட் தேவைப்படும். மூன்று-பகுதி கட்டுமானம் 24x14 ஃபோர்ஜ் வீல்கள் போன்ற அளவுகளை கூடுதல் கஸ்டம் கருவிகளின் செலவின்றி சாத்தியமாக்குகிறது

- ஷோ மற்றும் சாலை கான்பிகரேஷன்களை மாற்றுதல் - சில ஆர்வலர்கள் மாற்றுத்திறன் மிக்க ஸ்ட்ரீட் கான்பிகரேஷன்களுக்கும், காட்சிக்கான ஆழமான லிப்களுக்கும் எளிதாக மாற்ற பல பேரல் தொகுப்புகளை பராமரிக்கின்றனர்

கட்டுமான வகைகளுக்கிடையே உள்ள முடிவு இறுதியாக உங்கள் முன்னுரிமைகளைப் பொறுத்தது. டிராக்-கவனம் செலுத்தும் ஓட்டுநர்கள் பொதுவாக மோனோபிளாக்கின் எடை நன்மை மற்றும் அமைப்பு எளிமையை விரும்புகின்றனர். தினசரி ஓட்டுநர்கள் பொதுவாக குறைந்த பராமரிப்பு தேவைகளுடன் இரண்டு-பிரிவு தொகுப்பின் நெகிழ்வுத்தன்மையை பாராட்டுகின்றனர். காட்சி கார் கட்டுமானத்திலும், தனிப்பயனாக்கும் ஆர்வலர்கள் மூன்று-பிரிவு கட்டுமானத்தின் கட்டுக்கடங்காத கான்பிகரேஷன் சாத்தியத்தை கூடுதல் சிக்கல் மற்றும் செலவுக்காக மதிக்கின்றனர்.

முழுமையாக உருவாக்கப்பட்ட பல-பகுதி வடிவமைப்புகளுக்கும், சாதாரண காஸ்ட் மாற்றுகளுக்கும் இடையில், அமைப்பு மற்றும் செலவு இலக்குகளை அடைய உருவாக்குதல் மற்றும் காஸ்டிங் கொள்கைகளை இணைக்கும் ஹைப்ரிட் கட்டுமான முறைகள் என்ற மற்றொரு பிரிவு உள்ளது.

ஃப்ளோ ஃபார்ம்ட் மற்றும் ரொட்டரி ஃபார்ஜ்ட் மாற்றுகள்

உங்களுக்கு இருப்பில் உள்ளவற்றை விட சிறந்த செயல்திறன் தேவைப்பட்டால், ஆனால் முழுமையாக உருவாக்கப்பட்ட சக்கரங்கள் உங்கள் பட்ஜெட்டை அதிகமாக அதிகரிக்கின்றனவா? இந்த நேரத்தில் கலப்பு கட்டமைப்பு முறைகள் பேச்சுவார்த்தையில் நுழைகின்றன. ஃப்ளோ ஃபார்ம்டு சக்கரங்கள், ரொட்டரி ஃபார்ம்டு சக்கரங்கள் மற்றும் அதுபோன்ற தொழில்நுட்பங்கள் பாரம்பரிய இருப்பு மற்றும் முழு ஃபோர்ஜிங் இடையே ஒரு நடுத்தர நிலையை ஆக்கிரமித்து, அணுகக்கூடிய விலைப் புள்ளிகளில் மேம்பட்ட பண்புகளை வழங்குகின்றன.

நீங்கள் புரிந்து கொள்ள வேண்டிய முக்கிய வேறுபாடு இதுதான்: "ஃப்ளோ ஃபார்ஜ்டு சக்கரங்கள்" அல்லது "ரொட்டரி ஃபார்ஜ்டு" போன்ற சந்தைப்படுத்தல் சொற்களை புறந்தள்ளி, இவை உண்மையான ஃபோர்ஜ்டு சக்கரங்கள் அல்ல. இவை இருப்பு டகங்களாக தொடங்குகின்றன. எனினும், அவை எடுத்துக்கொள்ளும் கூடுதல் செயலாக்கம் சாதாரண இருப்பை விட அவற்றின் உலோகவியல் பண்புகளை உண்மையில் மேம்படுத்துகிறது.

ஃப்ளோ-ஃபார்மிங் செயல்முறை தெளிவாக்கப்பட்டது

ஒரு செம்புச் சக்கரத்தை நினைத்துப் பாருங்கள், ஆனால் மண் மற்றும் மென்மையான கைகளுக்குப் பதிலாக, சூடான அலுமினியம் மற்றும் சக்திவாய்ந்த ஐதராலிக் ரோலர்கள் இருக்கும். இந்த மன உருவகம் பாரம்பரிய இடைநிலை மற்றும் தீட்டப்பட்ட முறைகளை விட சமீபத்தில் தோன்றிய ஒப்பீட்டளவில் புதிய உற்பத்தி நுட்பமான ஃப்ளோ ஃபார்மிங்-ன் அடிப்படையை வெளிப்படுத்துகிறது.

இந்த செயல்முறை பின்வருமாறு செயல்படுகிறது:

- படி 1: முன்வடிவத்தை இடைநிலைப்படுத்துதல் - சாதாரணத்தை விட தடிமனான பேரல் பகுதியைக் கொண்ட குறைந்த அழுத்த இடைநிலை அலுமினிய சக்கரத்துடன் உற்பத்தியாளர்கள் தொடங்குகிறார்கள்

- படி 2: பேரலை சூடேற்றுதல் - இடைநிலைப்படுத்தப்பட்ட சக்கரம் ஒரு சிறப்பு சுழலும் இயந்திரத்தில் பொருத்தப்படுகிறது, மேலும் அலுமினியத்தை நெகிழ்வாக்க பேரல் பகுதி சூடேற்றப்படுகிறது

- படி 3: ரோலிங் அழுத்தத்தைப் பயன்படுத்துதல் - சுழலும் பேரலுக்கு எதிராக ஐதராலிக் ரோலர்கள் அழுத்தம் கொடுக்கின்றன, பொருளை ஒரே நேரத்தில் நீட்டி மற்றும் அழுத்துகின்றன

- படி 4: இறுதி வடிவத்தை உருவாக்குதல் - ரோலர்கள் தொடர்ந்து பேரலை மெலிதாக்கி, விரும்பிய அகலம் மற்றும் சுருக்குவரையறையை அடைய அதை நீட்டுகின்றன

இதன்படி ஃப்ளோ ஃபார்மிங் ஆராய்ச்சி , இந்தச் செயல்முறை உலோகத்தின் திரவிய அமைப்பை நீளவாக்கில் நீட்டுகிறது, இதன் வலிமை மற்றும் சோர்வு எதிர்ப்பை மிகவும் அதிகரிக்கிறது. உருட்டிகளின் அழுத்தும் விளைவுகள் செயலாக்கத்தின் போது பொருளின் திரவிய துகள்கள் ஒழுங்கமைய உதவுகிறது, இது உண்மையான ஃபோர்ஜிங்கின் போது நிகழ்வதைப் போன்றது.

ஆனால் சந்தைப்படுத்தல் பொருட்கள் பெரும்பாலும் மறைக்கும் உலோகவியல் உண்மை இதுதான்: கேலி பகுதியில் மட்டுமே இந்த மாற்றம் நிகழ்கிறது. ஸ்போக்குகள் மற்றும் ஹப் பொருத்தும் பகுதியை உள்ளடக்கிய சக்கரத்தின் மையம் அசல் திரவிய அமைப்புடன் சாஸ்திர அலுமினியமாகவே இருக்கிறது. உங்கள் டயர் பொருத்தப்படும் கேலியில் ஃபோர்ஜ் போன்ற பண்புகளைப் பெறுகிறீர்கள், அதே நேரத்தில் மையம் சாஸ்திர பண்புகளை பராமரிக்கிறது.

ஃபுல்லி ஃபோர்ஜ் மாற்றுகளை விட ஃப்ளோ ஃபார்ம் சக்கரங்கள் குறிப்பிடத்தக்க அளவில் குறைந்த விலையில் இருப்பதற்கு இந்த கலப்பின தன்மைதான் காரணம். மொனோப்ளாக் கட்டுமானத்திற்காக தேவையான விலையுயர்ந்த ஃபோர்ஜிங் பிரஸ்கள் மற்றும் கனமான இயந்திர செயல்முறைகள் சாஸ்திர அடிப்படையிலான சுழல் செயல்முறையால் மாற்றப்படுகின்றன.

கட்டுமான அளவுகோலில் கலப்பினங்கள் எங்கு பொருந்துகின்றன

ஃப்ளோஃபார்ம் வீல்கள் செயல்திறன் படிநிலையில் உண்மையில் எங்கு அமைகின்றன? அவை மத்திய பகுதியில் மதிப்புமிக்க இடத்தைப் பிடிப்பதாக கருதுங்கள். தொழில்துறை பகுப்பாய்வின்படி, ஒப்புமை காஸ்ட் வீல்களை விட 15% முதல் 25% வரை ஃப்ளோ ஃபார்ம்டு வீல்கள் இலகுவானவை, அதிக அதிர்ச்சி எதிர்ப்பு மற்றும் அழுத்தப்பட்ட பாட்டில் பகுதியில் இருந்து அதிக சுமை தாங்கும் திறனைக் கொண்டுள்ளன.

இந்த சொல்லாட்டம் குழப்பமாக இருக்கலாம். நீங்கள் பின்வரும் பெயர்களைச் சந்திக்கலாம்:

- ஃப்ளோ ஃபார்ம்ட் - மிகச் சரியான தொழில்நுட்ப விளக்கம்

- ரொட்டரி ஃபோர்ஜ்ட் - சில தயாரிப்பாளர்கள் சுழற்சி மற்றும் அழுத்தும் செயல்முறையை வலியுறுத்த பயன்படுத்தும் சந்தைப்படுத்தல் சொல்

- ஃப்ளோ ஃபோர்ஜ்ட் - ஃபோர்ஜ்டு-போன்ற பண்புகளை குறிக்கும் மற்றொரு சந்தைப்படுத்தல் மாறுபாடு

- ஸ்பன் ஃபோர்ஜ்டு - அதே அடிப்படை செயல்முறையை விவரிக்கும் மற்றொரு சொல்

என குறிப்பிட்டுள்ளது வீல் உற்பத்தி நிபுணர்கள் , "ரொட்டரி ஃபோர்ஜ்டு" போன்ற பெயர்களைக் கேட்கும்போது, அந்த வீல் உண்மையில் எவ்வாறு உற்பத்தி செய்யப்பட்டுள்ளது என்பதை இருமுறை சரிபார்ப்பது நல்லது. அது ஃபோர்ஜ் செய்யப்படவில்லை என்றாலும், அதிக வலிமையைக் குறிக்க ஒரு நிறுவனம் தங்கள் ஃப்ளோ-ஃபார்ம்டு வீல்களுக்கு வழங்கிய சந்தைப்படுத்தல் சொல்லாக இருக்க வாய்ப்புள்ளது.

உங்கள் குறிப்பிட்ட பயன்பாட்டிற்காக ஃப்ளோ ஃபார்ம்டு மற்றும் ஃபோர்ஜ்டு விருப்பங்களை மதிப்பீடு செய்யும் போது, இந்த வேறுபாடு முக்கியத்துவம் வாய்ந்ததாக இருக்கும். இரண்டும் உண்மையான செயல்திறன் நன்மைகளை வழங்குகின்றன, ஆனால் அடிப்படையில் உள்ள கட்டுமானம் மற்றும் ஏற்படும் பண்புகள் குறிப்பிடத்தக்க வகையில் வேறுபடுகின்றன.

| அடிப்படை | ஃப்ளோ ஃபார்ம்டு / ரொட்டேரி ஃபோர்ஜ்டு | முழுமையாக ஃபோர்ஜ்டு (மோனோப்ளாக்) |

|---|---|---|

| தொடக்கப் பொருள் | ஓட்டு அலுமினியம் முன்வடிவமைப்பு | திடமான ஃபோர்ஜ்டு அலுமினியம் பில்லெட் |

| பேரல் தானிய கட்டமைப்பு | சுருக்கப்பட்டு ஒழுங்கமைக்கப்பட்டது (ஃபோர்ஜிங் போன்ற) | முழுவதும் ஃபோர்ஜ்டு |

| மைய தானிய கட்டமைப்பு | ஓட்டு நிலையில் உள்ளது (துளை இருக்கக்கூடிய வாய்ப்பு) | முழுமையாக உருவாக்கப்பட்டது (துளைத்தன்மை இல்லை) |

| உருவாக்கப்பட்டதை விட எடை குறைப்பு | 15-25% இலேசானது | 25-30% இலேசானது |

| வலிமை மேம்பாடு | உருளையில் மிக அதிகம்; மையத்தில் இருப்பது போன்றது | சக்கரத்தின் முழு பகுதியிலும் அதிகபட்சம் |

| தயாரிப்பு சிக்கலான தன்மை | நடுத்தரம் (உருவாக்குதல் + சுழல் செயல்பாடு) | அதிகம் (உருவாக்கும் அழுத்தி + நீண்ட CNC) |

| ஒப்பீட்டு செலவு | நடுத்தர (ஓட்டுவதை விட அதிகம், அடிப்பதை விடக் குறைவு) | முன்னுரிமை விலை |

| ஏற்ற பயன்பாடு | சாலை செயல்திறன், சில சமயங்களில் பயன்பாட்டு பாதை | மோட்டார் விளையாட்டு, அதிகபட்ச செயல்திறன் தேவைகள் |

பல ஆர்வலர்களுக்கு, சுழல் அடித்த சக்கரங்கள் ஒரு நல்ல சமரசத்தைக் குறிக்கின்றன. முழுமையாக அடித்ததை விட மிக அதிகமான செலவை ஏற்படுத்தாமல் நீங்கள் எடை, வலிமை மற்றும் செயல்திறனில் அளவிடக்கூடிய முன்னேற்றங்களைப் பெறுகிறீர்கள். தொழில்முறை அளவில் போட்டியிடாத பாதை நாள் பங்கேற்பாளர்கள், சாலை செயல்திறன் கட்டுமானங்கள் மற்றும் மேம்பட்ட சக்கரங்களைத் தேடும் தினசரி ஓட்டுநர்கள் பெரும்பாலும் பாய்வு உருவாக்கம் அவர்களின் இனிமையான புள்ளியைத் தொடுகிறது.

எனினும், அதிகபட்ச வலிமை, குறைந்தபட்ச எடை மற்றும் முழுமையான அமைப்பு ஒருமைப்பாடு மிகவும் முக்கியமானதாக இருக்கும்போது, முழுமையாக அடித்த கட்டுமானம் இன்னும் தீர்மானிக்கப்பட்ட தேர்வாக உள்ளது. தொழில்முறை ரேஸிங் அணிகள், அர்ப்பணிக்கப்பட்ட பாதை கார்கள் மற்றும் முழுமையான செயல்திறனை எதிர்பார்க்கும் ஆர்வலர்கள் இன்னும் உண்மையான அடித்த சக்கரங்களை நோக்கி ஈர்க்கப்படுகிறார்கள்.

இந்த அனைத்து கட்டுமான வகைகளும் இப்போது வரையறுக்கப்பட்டுள்ளன; உங்கள் கட்டுமானத்திற்கு மிகவும் முக்கியமான காரணிகளின் அடிப்படையில் ஒன்றன் பின் ஒன்றாக வைத்து ஒப்பிடும்போது, அவை எவ்வாறு செயல்படுகின்றன?

ஒன்றன் பின் ஒன்றாக கோர்வை கட்டுமான வகைகளை ஒப்பிடுதல்

நீங்கள் இப்போது கோர்வை பிரிவில் உள்ள சக்கரங்களின் ஒவ்வொரு வகையையும் தனித்தனியாக ஆராய்ந்துள்ளீர்கள். ஆனால் நீங்கள் உண்மையில் வாங்கும் முடிவை எடுக்கும்போது, அவற்றை நேரடியாக ஒப்பிடுவதன் மூலம், உங்கள் குறிப்பிட்ட முன்னுரிமைகளுக்கு எந்த கட்டுமான முறை பொருந்துகிறது என்பதை அறிய முடியும். இந்த ஒன்றன் பின் ஒன்றாக பகுப்பாய்வு சந்தைப்படுத்தல் மொழியை கடந்து, உங்களுக்கு தேவையான நேர்மையான ஒப்பிட்டு ஆய்வை வழங்குகிறது.

பொதுவான உரையாடல்களில் அலுமினியத்தையும் உலோகக்கலவை சக்கரங்களையும் ஒப்பிடும்போது, மக்கள் பெரும்பாலும் சொற்களை குழப்பிக்கொள்கின்றனர். இதற்கான குறுகிய விளக்கம்: சக்கர உலோகக்கலவைகள் அலுமினியத்தை அடிப்படையாகக் கொண்டவை என்பதால், அலுமினிய சக்கரங்கள் மற்றும் உலோகக்கலவை சக்கரங்கள் ஒரே விஷயத்தை விவரிக்கின்றன. உண்மையான செயல்திறன் வேறுபாடு அலுமினியத்தையும் உலோகக்கலவை ரிம்களையும் ஒப்பிடும் சொற்களில் இல்லை, அந்த அலுமினிய உலோகக்கலவை எவ்வாறு தயாரிக்கப்படுகிறது மற்றும் அசெம்பிள் செய்யப்படுகிறது என்பதில் தான் உள்ளது. அங்குதான் கட்டுமான வகை தீர்மானிக்கும் காரணியாக மாறுகிறது.

கட்டுமான வகையின் அடிப்படையில் செயல்திறன் பண்புகள்

அவற்றின் எல்லைகளுக்கு அழுத்தப்படும்போது பல்வேறு சக்கர வகைகள் உண்மையில் எவ்வாறு செயல்படுகின்றன? ஒற்றைத்-துண்டு, இரண்டு-துண்டு மற்றும் மூன்று-துண்டு வடிவமைப்புகளில் கட்டமைப்பு நேர்மை, எடை செயல்திறன் மற்றும் தாக்க எதிர்ப்பு ஆகியவற்றைப் புரிந்து கொள்வது, கட்டுமானத்தை பயன்பாட்டுடன் பொருத்த உதவுகிறது.

அமைப்பு ஒருங்கிணைப்பு

ஒற்றைத்-துண்டு கட்டுமானம் ஒரே தொடர்ச்சியான துருவல் பொருளின் ஒரு துண்டின் வழியாக வலிமை தொடர்ச்சியாக கடத்தப்படுவதால் உயர்ந்த கட்டமைப்பு நேர்மையை வழங்குகிறது. என்பதன்படி Performance Plus Tire , ஒற்றை-துண்டு கட்டுமானம் அசாதாரண கட்டமைப்பு நேர்மையை உருவாக்குகிறது, இது கடுமையான வலிமை மற்றும் கடினமான சுமை தேவைகளை சமாளிக்கிறது. தோல்வி ஏற்படக்கூடிய புள்ளிகளாக மாறக்கூடிய இணைப்புகள், பிணைப்புகள் அல்லது தையல்கள் எதுவும் இல்லை.

இரண்டு-துண்டு துருவல் சக்கரங்கள் சாஸ்திரீய மாற்றுகளை விட தோராயமாக 2.5 மடங்கு வலிமையை பராமரிக்கின்றன. வெல்டிங் செய்யப்பட்ட இரண்டு-துண்டு வடிவமைப்புகள் வெல்டிங் பாகங்களுக்கு இடையே மூலக்கூறு பிணைப்பை உருவாக்குவதால் ஒற்றைத்-துண்டு நேர்மையை அணுகுகின்றன. போல்ட் செய்யப்பட்ட பதிப்புகள் சரியான டொர்க் பராமரிப்பு தேவைப்படும் தொழில்நுட்பத்தை அறிமுகப்படுத்துகின்றன, ஆனாலும் சாஸ்திரீய கட்டுமானத்தை விட மிகவும் சிறப்பாக செயல்படுகின்றன.

மூன்று பாகங்களைக் கொண்ட சக்கரங்கள், இன்னும் சாஸ்ட் விருப்பங்களை விட மிகவும் வலுவானவையாக இருந்தாலும், அவற்றின் ஹார்டுவேர்-சார்ந்த அசெம்பிளியின் மூலம் அதிக அளவு பதட்டத்தை ஏற்படுத்தும். இயங்கும் சுமைகளுக்கு எதிராக கட்டமைப்பு முழுமையைப் பாதுகாப்பதற்கு, பாகங்களை இணைக்கும் 30-35 பாஸ்டனர்கள் சரியான டார்க் அளவுருக்களைப் பராமரிக்க வேண்டும்.

எடை செயல்திறன்

எடை குறைப்பு முடுக்கம், பிரேக் பதில் மற்றும் கையாளுதல் துல்லியத்தை நேரடியாகப் பாதிக்கிறது. ஒவ்வொரு கட்டுமான வகையும் வெவ்வேறு எடை இலக்குகளை அடைகிறது:

- மோனோப்லாக் - எந்த பாஸ்டனர் ஹார்டுவேரும் நிறையைச் சேர்க்காததால் இயன்றவரை இலேசான எடையை அடைகிறது. பாக இணைப்புகளை பாதிக்காமல் உற்பத்தியாளர்கள் எங்கு வேண்டுமானாலும் பொருளை நீக்க முடியும்

- இரண்டு துண்டு - இணைப்பு புள்ளிகளில் ஹார்டுவேர் மற்றும் பொருள் தேவைகளுக்கு காரணமாக சமமான மோனோப்ளாக் வடிவமைப்புகளை விட சக்கரத்திற்கு 1-2 பவுண்டுகள் அதிகமாக இருக்கும்

- மூன்று துண்டு - ஹார்டுவேரின் அதிக அளவும், பாஸ்டனிங் இடங்களில் தடிமனான பொருளும் காரணமாக மோனோப்ளாக் சமமானவற்றை விட பொதுவாக 10-20% அதிக எடை சுமையைச் சுமக்கிறது

அடிப்பகுதி வகையில் உள்ள அனைத்து வகையான சக்கர கட்டமைப்புகளும் ஓரளவு எடை குறைப்பை வழங்குகின்றன. தொழில்துறை தரவுகளின்படி, அதே அளவிலான அடிப்பகுதி சக்கரங்களை விட அடிப்பகுதி சக்கரங்கள் தோராயமாக 25-30% இலகுவானவை, கட்டமைப்பு முறையைப் பொருட்படுத்தாமல்.

தாக்குதல் தொற்று மையமை

சக்கரங்கள் துளைகளில் பாய்வது, ஓரத்தில் மோதுவது மற்றும் சாலையில் உள்ள துகள்களால் ஏற்படும் தாக்கங்களுக்கு கட்டமைப்பு வகையைப் பொறுத்து வித்தியாசமாக இருக்கும். ஒற்றைத் தொகுப்பு சக்கரங்கள் ஒருங்கிணைந்த அமைப்பின் வழியாக தாக்க விசைகளை பரப்புகின்றன, இதனால் அவை உள்ளூர் சேதத்திற்கு எதிராக மிகவும் எதிர்ப்புத் தன்மை கொண்டவை. எனினும், சேதத்தை ஏற்படுத்தும் கடுமையான தாக்கங்கள் பெரும்பாலும் முழு சக்கரத்தையும் பாதிக்கின்றன.

பல-பகுதி வடிவமைப்புகள் உண்மையில் தாக்க சூழ்நிலைகளில் நன்மைகளை வழங்கலாம். Vivid Racing குறிப்பிட்டது போல, தனித்தனியான பாகங்களுக்கு ஏற்படும் சேதத்தை முழு சக்கரத்தையும் மாற்றாமல் சரிசெய்ய முடியும். வெளி பாடி பாதிப்புக்குள்ளானாலும் மையப் பகுதியும் உள் பாடியும் சேதமின்றி மீண்டும் பயன்படுத்தக்கூடியதாக இருக்கும்.

ஒவ்வொரு வகைக்குமான செலவு-நன்மை பகுப்பாய்வு

எந்த வகையான ஃபோர்ஜ்டு வீல் கட்டமைப்பை நீங்கள் உண்மையில் பயன்படுத்தி பணம் செலுத்துகிறீர்கள் என்பதைப் புரிந்துகொள்வது, அந்த முதலீட்டை நியாயப்படுத்த உதவுகிறது. உங்கள் பணம் எங்கு செல்கிறது மற்றும் நீங்கள் என்ன திரும்பப் பெற முடியும் என்பதை ஆராய்வோம்.

மோனோப்ளாக் மதிப்பு முன்மொழிவு

ஆரம்ப நிலை மோனோப்ளாக் ஃபோர்ஜ்டு வீல்கள் ஒரு தொகுப்பிற்கு $2,095 இல் இருந்து தொடங்குகின்றன, தனித்தனி வீல்களின் விலை அளவுக்கேற்ப மாறுபடுகிறது: 17-அங்குலம் அடிப்படை விலை, 18-அங்குலத்திற்கு ($2,150), 19-அங்குலத்திற்கு ($2,250), 20-அங்குலத்திற்கு ($2,295) மற்றும் அதற்கு மேலும் உயர்கிறது. பிரீமியம் பிராண்டுகள் மிகவும் அதிக விலைகளை கோருகின்றன, HRE பெர்ஃபார்மன்ஸ் வீல்ஸ் தொகுப்புகள் $6,000-$15,000 வரை இருக்கும்.

இந்த முதலீட்டை நியாயப்படுத்துவது எது?

- வீல் கட்டமைப்பில் கிடைக்கக்கூடிய அதிகபட்ச வலிமை-எடை விகிதம்

- சாதாரண டயர் சேவைக்கு அப்பாற்பட்ட பராமரிப்பு தேவைகள் ஏதுமில்லை

- ஒருங்கிணைந்த கட்டமைப்பின் காரணமாக நீண்ட சாத்தியமான சேவை ஆயுள்

- தீவிர பிரேக் வெப்ப நிலைமைகளின் கீழ் சிறந்த வெப்ப நிலைப்புத்தன்மை

இரண்டு-பாக மதிப்பு முன்மொழிவு

இரண்டு துண்டு கட்டுமானம் ஒரு சக்கரத்திற்கு 1,100 டாலர் வரை சந்தையில் நுழைகிறது, மோனோப்லாக் மற்றும் மூன்று துண்டு விலைக்கு இடையில் நடுத்தர நிலையை ஆக்கிரமிக்கிறது. தொகுதி வடிவமைப்பு என்பது செயல்திறன் மற்றும் நடைமுறை சேவை ஆகிய இரண்டிலும் முதலீடு செய்கிறது.

நீண்ட கால செலவு நன்மைகள் சேதம் ஏற்படும் போது வெளிப்படையாகிறது. சேதமடைந்த ரிம் பகுதியை மாற்றுவது பொதுவாக $400-$800 செலவாகும். அதிகமான கட்டுப்பாட்டு சேத அபாயத்துடன் நகர சூழல்களில் வாகனங்களுக்கு, இந்த சேவை திறன் நன்மை பல ஆண்டுகளாக உரிமையாளர் முதல் முதலீட்டை ஈடுசெய்ய முடியும்.

மூன்று-பகுதி மதிப்பு முன்மொழிவு

மூன்று துண்டுகள் வார்ப்பட்ட சக்கரங்கள் ஒரு சக்கரத்திற்கு சுமார் $1,680 முதல் பிரீமியம் விலையைக் கட்டளையிடுகின்றன, அளவு, பூச்சு சிக்கலான தன்மை மற்றும் பிராண்ட் புகழ் ஆகியவற்றின் அடிப்படையில் செலவுகள் வேகமாக அதிகரிக்கும். HRE போன்ற பிரீமியம் உற்பத்தியாளர்களிடமிருந்து முழுமையான செட் $8,000-$20,000 வரை இருக்கும்.

நீங்கள் அதிகபட்ச நெகிழ்வுத்தன்மைக்கு பணம் செலுத்துகிறீர்கள்ஃ

- கிட்டத்தட்ட வரம்பற்ற அகலம், ஆஃப்செட் மற்றும் பின்னடைவு சேர்க்கைகள்

- கூறு அளவிலான மாற்றும் திறன்

- வெவ்வேறு வாகனங்கள் அல்லது தகவமைப்புகளுக்கு சாத்தியமான மறுஅமைப்பு

- சக்கரங்களின் முழு பகுதிகளையும் மாற்றாமல் தனித்துவமான முடித்தல்

முழு ஒப்பீடு: அனைத்து கட்டுமான வகைகள்

இந்த விரிவான அட்டவணை அனைத்து ஃபோர்ஜ்ட் சக்கர கட்டுமான வகைகளிலும் உள்ள முக்கிய காரணிகளை ஒருங்கிணைக்கிறது, முடிவெடுக்க உங்களுக்கு ஒரே குறிப்பை வழங்குகிறது:

| காரணி | மொனோப்லாக் (ஒரு-துண்டு) | இரு-துண்டு ஃபோர்ஜ் | மூன்று-துண்டு ஃபோர்ஜ் |

|---|---|---|---|

| சாதாரண எடை வரம்பு | மிக இலகுவானது; சமமான காஸ்ட் சக்கரத்தை விட 25-30% குறைவு | மொனோபிளாக்கை விட சக்கரத்திற்கு 1-2 பவுண்டு அதிகம் | மொனோபிளாக்கை விட 10-20% கனமானது |

| கட்டமைப்பு வலிமை | அதிகபட்சம்; காஸ்ட் சக்கரத்தை விட ஏறத்தாழ 3 மடங்கு வலிமையானது | காஸ்ட் சக்கரத்தை விட ஏறத்தாழ 2.5 மடங்கு வலிமையானது | காஸ்ட் சக்கரத்தை விட ஏறத்தாழ 2 மடங்கு வலிமையானது |

| செயல்பாட்டு செயலிழப்பு | கிடைக்கக்கூடிய கருவியமைப்பை மட்டுப்படுத்துதல்; குறைந்த ஆஃப்செட் விருப்பங்கள் | மிதமானது; தொட்டி தேர்வின் மூலம் மாறுபட்ட ஆஃப்செட்கள் | அதிகபட்சம்; நடைமுறையில் எல்லையற்ற கலவைகள் |

| சரிசெய்ய முடியுமான தன்மை | கடினம்; பாதிப்பு அடிக்கடி முழு மாற்றத்தை தேவைப்படுத்தும் | மிதமானது; பொருத்தப்பட்ட வடிவமைப்புகளில் தொட்டி மாற்றம் சாத்தியம் | சிறந்தது; தனி பாகங்களை மாற்ற முடியும் |

| பராமரிப்பு தேவைகள் | குறைந்தபட்சம்; ஆய்வு செய்ய வன்பொருள் இல்லை | குறைந்தது முதல் மிதமானது வரை; பொருத்தப்பட்ட பதிப்புகள் டார்க் சோதனைகளை தேவைப்படுத்தும் | அதிகம்; கால அடிப்படையிலான வன்பொருள் ஆய்வு மற்றும் சீல் சரிபார்ப்பு |

| ஒப்பீட்டு செலவு அடுக்கு | $2,095+ ஒரு தொகுப்பு நுழைவு; $6,000-$15,000 பிரீமியம் | $1,100+ ஒரு சக்கரத்திற்கு; $2,800-$6,500 பிரீமியம் தொகுப்புகள் | $1,680+ ஒரு சக்கரத்திற்கு; $8,000-$20,000 பிரீமியம் தொகுப்புகள் |

| சிறப்பாக பயன்படும் சூழல்கள் | டிராக் கார்கள், மோட்டார் விளையாட்டு, அதிகபட்ச செயல்திறன் சாலை | சாலை செயல்திறன், தினசரி ஓட்டுநர்கள், சமநிலையான கட்டுமானங்கள் | ஷோ கார்கள், சேகரிப்பாளர்கள், அதிகபட்ச பொருத்தம் தேவைகள் |

| முடிக்கும் விருப்பங்கள் | ஒரு சக்கரத்திற்கு ஒற்றை முடித்தல் தரமானது | இரண்டு-நிறம் சாத்தியமானது (மையம் எதிர் கேஸ்) | மூன்று-மண்டல முடித்தல்; ஹார்டுவேர் மையல் விருப்பங்கள் |

| நீண்ட கால மதிப்பு | அதிகபட்ச உறுதித்தன்மை; குறைந்த தொடர் செலவுகள் | சமநிலையான; கூறுகளை மாற்றுவது மொத்த உரிமையாளர் செலவைக் குறைக்கிறது | மீண்டும் கட்டமைக்கத்தக்க; எதிர்கால வாகனங்களுக்கான சாத்தியமான மறுகட்டமைப்பு |

அடிப்படையில் ஒவ்வொரு பொறுத்தவாறு சிறந்து விளங்குகிறது. பொதுவாக ஒரு "சிறந்த" விருப்பம் இல்லை—உங்கள் முன்னுரிமைகள், பயன்பாடு மற்றும் பட்ஜெட்டுக்கு ஏற்ற சரியான பொருத்தமே உள்ளது.

மோனோப்ளாக் மோட்டார் போட்டி பயன்பாடுகளில் ஆதிக்கம் செலுத்துவதற்கான காரணத்தையும், மூன்று-பாக கட்டமைப்பு காட்சி வாகன கட்டுமானத்தையும், ஸ்டேன்ஸ் ஆர்வலர்களையும் கவர்வதையும் இந்த நடுநிலை பகுப்பாய்வு வெளிப்படுத்துகிறது. இரண்டு-பாக வடிவமைப்புகள் அதிக எண்ணிக்கையிலான செயல்திறன்-நோக்கிய தினசரி ஓட்டுநர்களுக்கு ஏற்ற நடைமுறை நடுத்தரத்தை பிடிக்கின்றன.

இப்போது வெவ்வேறு வகையான சக்கரங்களை தெளிவாக ஒப்பிட்ட பிறகு, உங்கள் குறிப்பிட்ட வாகன பயன்பாடு மற்றும் ஓட்டுதல் தேவைகளுக்கு சரியான கட்டமைப்பு வகையை பொருத்துவதே அடுத்த படி.

உங்கள் பயன்பாட்டிற்கு ஏற்ப கட்டமைப்பு வகைகளை பொருத்துதல்

நீங்கள் தொழில்நுட்ப அம்சங்கள் மற்றும் ஒப்பீடுகளைப் பார்த்திருக்கிறீர்கள். இப்போது நடைமுறை கேள்வி வருகிறது: உங்கள் வாகனத்திற்கு எந்த ஃபோர்ஜ்ட் வீல் கட்டமைப்பு வகை உண்மையில் பொருத்தமாக இருக்கும்? இதற்கான பதில் உங்கள் கார், லாரி அல்லது செயல்திறன் கட்டுமானத்தை நீங்கள் எவ்வாறு பயன்படுத்துகிறீர்கள் என்பதைப் பொறுத்தது. தவறான கட்டமைப்பு வகையைத் தேர்வு செய்வது பணத்தை வீணாக்குவது மட்டுமல்ல, பாதுகாப்பை சமரசம் செய்யலாம், கையாளுதலை மோசமாக்கலாம் அல்லது உங்கள் நோக்கத்திற்கு ஏற்ற வீல்களை உங்களிடம் விட்டுச் செல்லலாம்.

அலாய் அல்லது ஃபோர்ஜ்ட் வீல்கள் எது சிறந்தது என்று ஆர்வலர்கள் கேட்கும்போது, அவர்கள் பெரும்பாலும் ஆழமான கேள்வியைத் தவறவிடுகிறார்கள். எடைக்கு வலிமை விகிதத்தில் அனைத்து ஃபோர்ஜ்ட் வீல்களும் காஸ்ட் மாற்றுகளை விட சிறந்த செயல்திறனைக் கொண்டுள்ளன. ஆனால் ஃபோர்ஜ்ட் பிரிவின் உள்ளே, கட்டமைப்பு வகையை பயன்பாட்டுடன் பொருத்துவது நீங்கள் அந்த நன்மையை அதிகபட்சமாக்குகிறீர்களா அல்லது நீங்கள் ஒருபோதும் பயன்படுத்தாத பண்புகளுக்கு பிரீமியம் விலை செலுத்துகிறீர்களா என்பதைத் தீர்மானிக்கிறது.

நீங்கள் உண்மையில் எதிர்கொள்ளக்கூடிய உலகளாவிய சூழ்நிலைகளில் ஒவ்வொரு கட்டமைப்பு வகையும் எவ்வாறு செயல்படுகிறது என்பதை ஆராய்வதன் மூலம் இந்த முடிவை பிரிப்போம்.

டிராக் மற்றும் போட்டி பயன்பாடுகள்

மில்லிசெகண்டுகள் முக்கியத்துவம் வாய்ந்தவையாகவும், தோல்வி ஒரு விருப்பமாக இல்லாதபோது, ஏன் மொனோப்ளாக் கட்டுமானம் தொழில்முறை மோட்டார் விளையாட்டுகளில் ஆதிக்கம் செலுத்துகிறது? இதற்கான பதில் இரண்டு கட்டாய காரணிகளைச் சுற்றியே அமைகிறது: எடை மற்றும் முன்னறிதல்.

ஓட்டும் சக்கரங்களை விட ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்கள் இலேசானவையா? நிச்சயமாக—அதிகப்படியான ஒப்பீடுகளில் 25-30% இலகுவானவை. ஆனால் ஃபோர்ஜ் வகையிலேயே மொனோப்ளாக் ஃபோர்ஜ் சக்கரங்கள் தான் மிக இலேசானவை, ஏனெனில் எந்த ஃபாஸ்டனர் உபகரணங்களும் கூடுதல் நிறையைச் சேர்ப்பதில்லை. பெர்ஃபார்மன்ஸ் பிளஸ் டயர் ஆராய்ச்சி , சுழலும் நிறையில் ஏற்படும் குறைப்பு முடுக்கம், தடுப்பு மற்றும் கையாளுதல் பதிலை மேம்படுத்துவதால், சிறிய பாதைகளில் கூட ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்கள் 0.3-0.4 வினாடிகள் வேகமான லேப் நேரத்தை வழங்க முடியும்.

போட்டிக்கான பயன்பாட்டிற்கு அமைப்பு முன்னறிதலும் அதே அளவு முக்கியத்துவம் வாய்ந்தது. மொனோப்ளாக் சக்கரங்கள் தொடர்ச்சியான பதட்ட சுழற்சிகளின் கீழ் மாறாமல் நடத்தையைக் காட்டுகின்றன, ஏனெனில் நகரக்கூடிய, தளரக்கூடிய அல்லது நுண்ணிய இயக்கங்களை உருவாக்கக்கூடிய எந்த கூறுகளும் அவற்றில் இணைக்கப்படவில்லை. ஒரு வாகனத்தை ஒவ்வொரு மூலையிலும் அதன் முழு எல்லைக்கும் தள்ளும்போது, லேப் 1 இல் இருந்ததைப் போலவே லேப் 50 இலும் சரியாக பதிலளிக்கும் சக்கரங்கள் உங்களுக்குத் தேவை.

தடம் மற்றும் போட்டிக்கான முடிவெடுக்கும் தரநிலைகள்:

- எடை உணர்திறன் - சுற்று நேரத்தை மேம்படுத்த நீங்கள் முயற்சிக்கும்போது, ஒவ்வொரு கிராம் அலகு எடை குறைப்பும் அளவிடக்கூடிய செயல்திறன் மேம்பாட்டை வழிவகுக்கிறது

- அத்தாள சுழற்சி தொலர்வு - தீவிர பிரேக் சூடேறுதலின் தொடர்ச்சியான விளைவுகள், ஹார்டுவேர் தளர்வு பிரச்சினைகளை ஏற்படுத்தாத ஒருங்கிணைந்த கட்டமைப்பை தேவைப்படுத்துகிறது

- அமைப்பு மாறாமை - இணைப்புகள் அல்லது பூட்டுதளங்கள் இல்லாததால், அமர்வின் போது கையாளுதல் சமநிலையை பாதிக்கக்கூடிய மாறக்கூடிய காரணிகள் இல்லை

- மாற்றீட்டு கருத்து - தீவிர போட்டியாளர்கள் பெரும்பாலும் குறிப்பிடத்தக்க மோதல்களுக்குப் பிறகு சக்கரங்களை மாற்றுவதை விரும்புகிறார்கள்; மோனோபிளாக்கின் குறைந்த பழுதுபார்க்கும் தன்மை பொருட்படுத்தப்படாமல் போகிறது

- பட்ஜெட் முன்னுரிமை - தடத்தை மையமாகக் கொண்ட கட்டுமானங்கள் பொதுவாக செயல்திறன் பாகங்களுக்கு அதிக பட்ஜெட்டை ஒதுக்குகின்றன; மோனோபிளாக்கின் பிரீமியம் விலை இந்த முன்னுரிமை அமைப்புடன் ஒத்துப்போகிறது

அர்ப்பணிக்கப்பட்ட டிராக் கார்கள், நேரம் தாக்குதல் கட்டுமானங்கள் மற்றும் தொழில்முறை ரேஸிங் பயன்பாடுகளுக்கு, மோனோப்ளாக் கட்டுமானமே தெளிவான தேர்வாக உள்ளது. சாலைப் பயன்பாட்டிற்கு அதைக் குறைவாக நடைமுறையாக்கும் பண்புகள்—குறைந்த ஆஃப்செட் விருப்பங்கள், பழுதுபார்ப்பதில் சிரமம், பிரீமியம் விலை—இவை எல்லாவற்றையும் முற்றிலும் செயல்திறனை மட்டுமே மதிப்பீடாகக் கொண்டால் அவை முக்கியத்துவமற்றவையாகிவிடும்.

தினசரி ஓட்டுதல் மற்றும் சாலை செயல்திறன் கருத்துகள்

உங்கள் தினசரி ஓட்டுநர் ரேஸிங் கார்கள் எதிர்கொள்ளாத சவால்களை எதிர்கொள்கிறது. சாலையில் ஏற்படும் துளைகள். பார்க்கிங் கேரேஜ் ஓரங்கள். டயர்களை சுழற்றுவதற்கிடையே உள்ள மாதங்கள். கட்டுமான மண்டலங்கள். உங்கள் சக்கரங்களை வாடகை உபகரணங்களாக நடத்தும் சில வாலெட் ஊழியர்கள். இந்த உண்மைகள் கட்டுமான வகை கணக்கீட்டை மிகவும் மாற்றிவிடுகின்றன.

ஓட்டுதலுக்கு ஏற்ற அளவிற்கு இரும்பு அலுமினிய சக்கரங்கள் போதுமான வலிமையானவையா? முற்றிலும் ஸ்டாக் வாகனங்களுக்கு மிதமான ஓட்டுதலுக்கு, சாதாரண இரும்பு சக்கரங்கள் போதுமான செயல்திறனை வழங்குகின்றன. ஆனால், செயல்திறன்-சார்ந்த சாலைப் பயன்பாட்டிற்கு இரும்பு அலுமினிய சக்கரங்கள் கையால் உருவாக்கப்பட்டவையைப் போல உறுதியானவையா எனக் கேட்கும்போது, பதில் மேலும் நுணுக்கமானதாகிறது.

இரு-துண்டு கைவினைப் பணி, சாலை செயல்திறன் பயன்பாடுகளுக்கு அடிக்கடி சிறந்த சமநிலையை வழங்குகிறது. ஓட்டு மாற்றுகளை விட ஏறத்தாழ 2.5 மடங்கு வலிமையானதாக, உருவாக்கப்பட்ட பொருள் வலிமையைப் பெறுகிறீர்கள்—அதே நேரத்தில் சொத்துரிமையின் ஆண்டுகளில் முக்கியத்துவம் வாய்ந்த நடைமுறை சேவைத் திறன் நன்மைகளுடன் இணைக்கப்படுகிறது.

தினசரி ஓட்டுதல் மற்றும் சாலை செயல்திறனுக்கான முடிவு முறைகள்:

- துளை எதிர்ப்பு - ஓட்டு சக்கரங்களை விரிசல் ஏற்படுத்தும் தாக்கங்களை உருவாக்கப்பட்ட கட்டமைப்பு கையாளும், ஆனால் பல-துண்டு வடிவமைப்புகள் பாதிக்கப்பட்ட பகுதிகளை முழு சக்கரத்தையும் தவிர்த்து மாற்ற அனுமதிக்கின்றன

- ஓரத்தில் ஏற்படும் சேதத்தின் நிகழ்தகவு - நகர்ப்புற ஓட்டுதல் காஸ்மெட்டிக் சேத ஆபத்தை அதிகரிக்கிறது; இரு-துண்டு பொருத்தல், முழு சக்கர விலையில் ஒரு பின்னம் மட்டுமே எடுத்துக்கொள்ளும் தொட்டியை மாற்ற அனுமதிக்கிறது

- பராமரிப்பு அர்ப்பணிப்பு - உங்கள் நிஜமான பராமரிப்பு பழக்கங்களைக் கருத்தில் கொள்ளுங்கள்; பொருத்தப்பட்ட பல-துண்டு சக்கரங்கள் தனி-துண்டு வடிவமைப்புகள் தேவைப்படாத கால காலமாக உள்ள ஹார்டுவேர் ஆய்வை தேவைப்படுத்துகின்றன

- நீண்டகால சொத்துரிமை - வாகனங்களை பல ஆண்டுகள் பயன்படுத்தப் போகிறீர்கள் எனில், அதிக ஆரம்ப முதலீட்டை விட, இரு-பகுதி பழுதுபார்க்க கூடிய தன்மை உரிமையாளரின் மொத்த செலவைக் குறைக்க உதவும்

- செயல்திறனுக்கும் நடைமுறைத்தன்மைக்கும் இடையேயான விகிதம் - மூன்று-பகுதி கட்டுமானத்தின் பராமரிப்பு தேவைகளை இல்லாமல், உண்மையான எடை குறைப்பு மற்றும் வலிமை மேம்பாடுகளை நீங்கள் விரும்புகிறீர்கள்

ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்கள் இலேசானவை என்பது குறித்த கேள்வி இங்கு சூழலை கருத்தில் கொள்ள வேண்டும். ஆம், காஸ்ட் செய்யப்பட்ட மாற்றுகளை விட ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்கள் குறிச்செய்த எடையை குறைக்கும். ஆனால் சாலை பயன்பாட்டிற்கு, மோனோப்ளாக் மற்றும் இரு-பகுதி கட்டுமானத்திற்கு இடையே ஒரு சக்கரத்திற்கு 1-2 பவுண்டு வித்தியாசம் உணரக்கூடிய செயல்திறன் மாற்றத்தை ஏற்படுத்துவதில்லை. சாலையில் இயங்கும் வாகனங்களுக்கு இரு-பகுதி வடிவமைப்புகளின் பழுதுபார்க்க கூடிய நன்மை, அந்த குறைந்தபட்ச எடை தீமையை விட முக்கியத்துவம் வாய்ந்ததாக இருக்கும்.

ஷோ கார்கள் மற்றும் கஸ்டம் கட்டுமானங்கள்

நீங்கள் ஒரு ஷோ காரை உருவாக்கும்போது அல்லது ஆக்ரோஷ ஸ்டான்ஸ் அமைப்பை நோக்கமாகக் கொண்டிருக்கும்போது, முன்னுரிமைகள் முற்றிலும் மாறிவிடும். பொருத்தமைப்பின் துல்லியம் முக்கியத்துவம் பெறுகிறது. காட்சி தாக்கம் முக்கியமானது. எந்த தயாரிப்பு சக்கரமும் வழங்காத சரியான தரநிலைகளை அடைவதற்கான திறன் முழு சக்கர தேர்வு செயல்முறையையும் இயக்குகிறது.

இங்குதான் மூன்று-பாக கோர்வை உருவாக்கம் தனது பிரீமியம் விலைக்கு உரிமை கோருகிறது. தொழில்துறை பகுப்பாய்வு , கோர்வை சக்கரங்கள் வாகனத்தின் தோற்றத்தை உயர்த்தும் பல்வேறு தனிப்பயனாக்கல் விருப்பங்களை வழங்குகின்றன — மற்றும் மாடுலார் வடிவமைப்பு தத்துவத்தின் மூலம் மூன்று-பாக கட்டுமானம் இந்த நன்மையை அதிகபட்சமாக்குகிறது.

ஷோ கார்கள் மற்றும் தனிப்பயன் கட்டுமானங்களுக்கான முடிவெடுக்கும் அளவுகோல்கள்:

- பொருத்தமைப்பு தேவைகள் - உங்கள் கட்டுமானம் குறிப்பிட்ட அகலம், ஆஃப்செட் மற்றும் பேக்ஸ்பேசிங் கலவைகளை தேவைப்படுத்தினால், இவை தரப்பட்ட சக்கரங்கள் வழங்காதவை, மூன்று-பாக கட்டுமானம் கிட்டத்தட்ட எல்லையற்ற தரநிலைகளை வழங்குகிறது

- காட்சி தனிப்பயனாக்கம் - மையங்கள், உள் பாட்டில்கள் மற்றும் வெளி பாட்டில்களுக்கான தனி முடிக்கும் விருப்பங்கள் பிற கட்டுமான வகைகளுடன் கிடைக்காத காட்சி சாத்தியங்களை உருவாக்குகின்றன

- மீண்டும் கட்டமைக்கக்கூடிய மதிப்பு - கார்கள் பல முறை மறுசீரமைப்பு சுழற்சிகளுக்கு உட்படுகின்றன; தனி உறுப்புகளை மாற்றுவதும், மறுசீரமைப்பதும் நீண்டகால செலவுகளைக் குறைக்கிறது

- எதிர்கால நெகிழ்வுத்தன்மை - சக்கரங்களை எதிர்கால கட்டுமானத்திற்கு மாற்ற திட்டமிடுகிறீர்களா? மூன்று-பாக வடிவமைப்புகளை வேறுபட்ட தொட்டி அளவுகளுடன் மீண்டும் கட்டமைக்க முடியும்

- ஹார்டுவேர் அழகியல் - மூன்று-பாக சக்கரங்களைச் சுற்றியுள்ள தெரியும் போல்ட்கள் ஒரு வடிவமைப்பு அங்கமாக மாறுகின்றன; சில கட்டுமானதாரர்கள் இந்த இயந்திர தோற்றத்தை குறிப்பாக விரும்புகிறார்கள்

மூன்று-பாக கட்டுமானத்தின் விலை: எடை அதிகரிப்பு, பராமரிப்பு தேவைகள் மற்றும் அதிக செலவு - கிடைக்க முடியாத அளவுகோல்களை அடைவதும், நீண்டகால சேவைத்திறனை பராமரிப்பதும் முதன்மை நோக்கமாக இருக்கும் போது இவை ஏற்றுக்கொள்ளத்தக்கவையாக மாறுகின்றன.

பொருந்தாத கட்டுமான வகைகளின் விளைவுகள்

உங்கள் பயன்பாட்டிற்கு தவறான கட்டுமான வகையைத் தேர்ந்தெடுக்கும் போது உண்மையில் என்ன நடக்கிறது? இந்த விளைவுகளைப் புரிந்து கொள்வது ஏன் பொருத்தம் முக்கியம் என்பதை வலியுறுத்த உதவுகிறது.

மோசமான சாலை நிலைமைகளில் தினசரி ஓட்டுநருக்கு மொனோப்ளாக்: உங்களுக்கு அதிகபட்ச வலிமை கிடைக்கிறது, ஆனால் சர்வீஸ் செய்வதற்கு சாத்தியமே இல்லை. இரு-பகுதி வீலில் ஒரு ஓர மோதல் $400-$800 சரிசெய்ய ஆகும், ஆனால் இப்போது முழுமையாக மாற்ற ஆயிரம் டாலருக்கு மேல் ஆகும். வீல் அருமையாக செயல்படுகிறது, ஆனால் நகர்ப்புற ஓட்டுநர் ஒவ்வொரு முறையும் மற்றொரு பலி எடுக்கும்போது உரிமைச் செலவுகள் கூடிக்கொண்டே போகின்றன.

தீவிர டிராக் காருக்கான மூன்று-பகுதி: நீங்கள் ஒருபோதும் பயன்படுத்தாத தனிப்பயனாக்க திறனை வழங்கும் ஹார்டுவேரிலிருந்து கூடுதல் எடையை சுமக்கிறீர்கள். மேலும் முக்கியமாக, பல பொருத்தங்கள் டார்க் சரிபார்ப்பை தேவைப்படுகின்றன, இது டிராக் நாள் வெப்ப சுழற்சியால் அவசியமாகிறது—இது மொனோப்ளாக் கட்டுமானம் முற்றிலுமாக நீக்கும் பராமரிப்பு சுமையைச் சேர்க்கிறது.

அதிகபட்ச தரநிலைகளை தேவைப்படுத்தும் ஷோ காருக்கான இரு-பகுதி: இரு-பகுதி பட்டியல்களில் கிடைக்கும் ஆஃப்செட் மற்றும் அகல கலவைகள் உங்கள் துல்லியமான பொருத்தம் இலக்குகளை அடைய முடியாது. உங்கள் உண்மையான தேவைகளை ஆதரிக்காத கட்டுமான வகையை நீங்கள் தேர்வு செய்ததால், நீங்கள் கற்பனை செய்த நிலையை தியாகம் செய்கிறீர்கள்.

முற்றிலும் ஸ்டாக் கம்யூட்டர் வாகனங்களுக்கான எந்தவொரு வகையான ஃபோர்ஜ்டு வீல்கள்: நீங்கள் ஒருபோதும் பயன்படுத்தப் போகாத செயல்திறன் நன்மைகளுக்காக உயர்ந்த விலைகளைச் செலுத்துகிறீர்கள். அடிப்படையில் குறைந்ததாக இருந்தாலும், நெடுஞ்சாலை வேகத்தை மீறாத அல்லது கணிசமான சுமைகளைச் சந்திக்காத வாகனங்களுக்கு ஸ்டாண்டர்ட் காஸ்ட் சக்கர தொழில்நுட்பம் பெரும்பாலும் போதுமான சேவையை வழங்குகிறது.

செயல்திறன் பயன்பாடுகளுக்கான கார்களுக்கான மிக இலகுவான சக்கரங்கள் எல்லா கார்களுக்கும் சரியானவையாக இருக்காது. ஆசை பயன்பாட்டுக்கு அல்ல, உண்மையான பயன்பாட்டுக்கு ஏற்ப கட்டுமான வகையை பொருத்துங்கள்.

நீங்கள் சுற்று நேரங்களைத் துரத்துகிறீர்களா, கண்காட்சி நிலை இயந்திரத்தை உருவாக்குகிறீர்களா, அல்லது உங்கள் தினசரி ஓட்டுநரிலிருந்து மேம்பட்ட செயல்திறனை விரும்புகிறீர்களா என்பதைப் பொறுத்து, உங்கள் ஃபோர்ஜ் செய்யப்பட்ட சக்கர முதலீடு அதன் சாத்தியத்தை வழங்குகிறதா என்பதை கட்டுமான வகை தேர்வு தீர்மானிக்கிறது. இந்த சக்கரங்களை உருவாக்கும் தயாரிப்பு செயல்முறையைப் புரிந்து கொள்வதும் அதே அளவு முக்கியம்—ஃபோர்ஜ் கட்டுமானம் ஏன் உயர்ந்த விலையை கோருகிறது மற்றும் தயாரிப்பாளர்களுக்கு இடையே தரம் எவ்வாறு மாறுபடுகிறது என்பதை இது வெளிப்படுத்துகிறது.

ஃபோர்ஜ் செய்யப்பட்ட சக்கர தயாரிப்பு செயல்முறையின் உள்ளே

ஃபோர்ஜ் சக்கரங்கள் எவ்வாறு உருவாக்கப்படுகின்றன என்று நீங்கள் ஒருபோதும் யோசித்திருக்கிறீர்களா? முதல் நிலை அலுமினியம் இன்கட்டிலிருந்து இறுதி செயல்திறன் சக்கரமாக மாறும் பயணத்தில் சிறப்பு இயந்திரங்கள், துல்லியமான வெப்பநிலை கட்டுப்பாடு மற்றும் தரக் கண்காணிப்பு ஆகியவை ஈடுபட்டுள்ளன. இதுதான் அதிக விலைக்கு நியாயத்தை ஏற்படுத்துகிறது. இந்த உற்பத்தி செயல்முறையைப் புரிந்து கொள்வது ஃபோர்ஜ் கட்டுமானம் ஏன் சிறந்த செயல்திறனை வழங்குகிறது என்பதை வெளிப்படுத்துகிறது—மேலும் உற்பத்தியாளரின் தரக் கோரிக்கைகளை நீங்கள் மதிப்பீடு செய்ய உதவுகிறது.

உருகிய அலுமினியம் எளிதாக ஒரு வார்ப்புக்குள் நிரப்பப்படும் சக்கர வார்ப்பு அல்லது வார்ப்பு சக்கர முறைகளைப் போலல்லாமல், அலுமினிய சக்கர ஃபோர்ஜிங் திட உலோகத்தை அதன் உள்ளமைப்பை அடிப்படையில் மாற்றும் அளவுக்கு அதிக விசைகளுக்கு உட்படுத்துகிறது. இந்த உலோக உருவாக்கும் அணுகுமுறை ஃபோர்ஜ் சக்கரங்களை மற்ற அனைத்து உற்பத்தி முறைகளிலிருந்தும் பிரிக்கும் அடர்த்தி மற்றும் துகள் ஒழுங்கமைவை உருவாக்குகிறது.

அலுமினிய இன்கட்டிலிருந்து துல்லியமான பாகம் வரை

இறுதி சக்கர தரவரிசைகளைப் பொறுத்து 40-80 பவுண்டுகள் எடையுள்ள, உருளை வடிவ அலுமினியம் பில்லட்களுடன் தொழில்துறை உற்பத்தி பயணம் தொடங்குகிறது. 6061 அலுமினியம் உலோகக்கலவையின் இந்த திட துண்டுகள், உங்கள் வாகனத்தை ஆதரிக்கும் ஃபோர்ஜிங் ரிம்களுக்கான மூலப்பொருளாக செயல்படுகின்றன.

முன்கூட்டியே சூடேற்றும் கட்டம்

எந்த அழுத்தமும் ஏற்படுவதற்கு முன், அலுமினியத்தை உருகாமல் நெகிழ்வாக்கும் துல்லியமான வெப்பநிலைகளை பில்லட்கள் அடைய வேண்டும். ஃபோர்ஜிங் செயல்முறை தரவரிசைகளின்படி, உலோகத்தின் சரியான ஓட்ட பண்புகளுக்காக பொதுவாக 400°C முதல் 480°C (750°F முதல் 900°F) வரையிலான வெப்பநிலைகளுக்கு பொருள் சூடேற்றப்படுகிறது.

இந்த கட்டத்தில் வெப்பநிலை சீர்மை மிகவும் முக்கியமானது. சீரற்ற சூடேற்றம் பில்லட்டின் உள்ளே வெப்பநிலை சரிவுகளை உருவாக்கி, முடிக்கப்பட்ட சக்கரத்தில் பொருள் மாறுபாடுகள் மற்றும் சாத்தியமான குறைபாடுகளை ஏற்படுத்தும். தரமான தயாரிப்பாளர்கள் முன்னேறுவதற்கு முன் பில்லட் முழுவதும் சீரான சூடேற்றத்தை உறுதிப்படுத்த கேலிப்ரேட்டட் வெப்பநிலை சென்சார்கள் அல்லது இன்ஃப்ராரெட் வெப்பமானிகளைப் பயன்படுத்துகின்றனர்.

சூடான பில்லெட் அவற்றைத் தொடும்போது வெப்ப அதிர்ச்சியைத் தடுக்க தாள்களை முன்கூட்டிச் சூடேற்ற வேண்டும். இந்த தாள் தயாரிப்பு அழுத்தும் செயல்பாட்டின் போது பொருளின் சீரான ஓட்டத்தை உறுதி செய்கிறது, தடிப்பின் தரத்தைக் குறைக்கும் முன்கூட்டிய குளிர்வதைத் தடுக்கிறது.

அழுத்தும் செயல்பாடு

இங்குதான் ஸ்டாண்டர்ட் காஸ்டிங்கிலிருந்து ஃபோர்ஜிங் ரிம்கள் கணிசமாக விலகுகின்றன. ரஸ்ச் வீல்ஸ் உற்பத்தி தரவுகளின்படி, 12,000 டன் அதிக அழுத்தத்தை வழங்கும் பிரஸ்களைப் பயன்படுத்தி சக்கர ஃபோர்ஜிங்குகள் உருவாக்கப்படுகின்றன—அதே நேரத்தில் MP Wheels தங்கள் ஃபோர்ஜ்டு மெக்னீசியம் சக்கரங்களுக்கு 10,000 டன் பிரஸைப் பயன்படுத்துகிறது. இந்தப் பெரும் விசைகள் எந்த வேறு உலோக உருவாக்க முறையாலும் அடைய முடியாத ஒரு அடர்த்தியான, தீவிரமான கட்டமைப்பிற்கு அலுமினியம் பில்லெட்டை அழுத்துகின்றன.

அழுத்தும் போது என்ன நடக்கிறது?

- தாள் சீரமைப்பு சரிபார்ப்பு - இறுதி சக்கரத்தின் தரத்தைக் குறைக்கும் அளவு துல்லியமின்மை அல்லது சீரற்ற மேற்பரப்பு முடித்தலைத் தடுக்க துல்லியமான சீரமைப்பு

- அழுத்த கண்காணிப்பு - லோட் அழுத்தம் தொடர்ந்து கண்காணிக்கப்படுகிறது, இது குறிப்பிட்ட வரம்புகளுக்குள் இருப்பதை உறுதி செய்ய, அதிக அல்லது குறைந்த அழுத்தம் பாகத்தின் சிதைவை அல்லது குறைந்த அடுக்கு நிரப்புதலை ஏற்படுத்தும்

- பொருள் ஓட்ட ஆய்வு - காட்சி அல்லது இயந்திர-உதவியுடன் காணிக்கைகள் அனைத்து டை குழிவு பகுதிகளுக்கும் சரியான பொருள் ஓட்டம் உள்ளதை உறுதி செய்கிறது, முழுமையற்ற நிரப்புதல் அல்லது குளிர்ந்த ஷட்ஸ் போன்ற சாத்தியமான பிரச்சினைகளை அடையாளம் காண்கிறது

- ஆரம்ப வடிவவியல் சரிபார்ப்பு - அழுத்திய பிறகு, ரிம் சுருக்கம், ஹப் அளவுகள் மற்றும் மொத்த சமச்சீர் உட்பட சரியான வடிவத்திற்காக சக்கர பிளாங்க் காட்சி ஆய்வுக்கு உட்படுத்தப்படுகிறது

இந்த அழுத்தும் செயல்முறை காஸ்ட் சக்கரங்களில் தோன்றும் காலியிடங்கள் மற்றும் பலவீனமான புள்ளிகளை நீக்குகிறது. செயல்திறன் மிக முக்கியமாக இருக்கும் போது சக்கரங்கள் எதைக் கொண்டு செய்யப்படுகின்றன: அடர்த்தியான, ஒருங்கிணைந்த அலுமினியம், முழுவதும் சீரமைக்கப்பட்ட தானிய அமைப்புடன்.

ஃபிளாஷ் அகற்றுதல் மற்றும் வெட்டுதல்

வீல் பிளாங்கின் ஓரங்களில் "பிளாஷ்" எனப்படும் அதிகப்படியான பொருளை ஃபோர்ஜிங் உருவாக்குகிறது. தரக் கட்டுப்பாட்டு தரநிலைகளின்படி, பிளாஷ் அகற்றுதல் பகுதியில் பாகத்திற்கு சீரற்ற தன்மை அல்லது சேதம் ஏற்படாமல் சுத்தமாக இருக்க வேண்டும். துல்லியமான வெட்டும் கருவிகள் முக்கிய பரப்புகளில் அளவு துல்லியத்தை பராமரிக்கும் வகையில் இந்த அதிகப்படியான பொருளை அகற்றுகின்றன.

வெட்டிய பிறகு, ஹப், போர் மற்றும் ரிம் அளவீடுகள் குறிப்பிட்ட சகிப்புத்தன்மைக்குள் உள்ளனவா என்பதை அளவு ஆய்வு உறுதி செய்கிறது. பரப்பு முடித்த ஆய்வு, சக்கர செயல்திறன் அல்லது டயர் பொருத்துதலை பாதிக்கக்கூடிய பர்ஸ் அல்லது மோசமான ஓரங்கள் போன்ற குறைபாடுகளை அடையாளம் காண்கிறது.

வெப்ப சிகிச்சை மற்றும் இயந்திர நிலைகள்

அழுத்தப்பட்ட வீல் பிளாங் இப்போது வெப்ப சிகிச்சைக்கு உள்ளாகிறது—உயர்தர ஃபோர்ஜ்டு வீல்களில் காணப்படும் T6 டெம்பரிங் குறியீட்டின் மூலம் நல்ல அலுமினியத்தை சிறந்த வீல் பொருளாக மாற்றும் செயல்முறை இது.

T6 வெப்ப சிகிச்சை செயல்முறை

தொழில்துறை உற்பத்தி தரநிரப்புகளின்படி, அழுத்திய பிறகு, T6 வெப்ப சிகிச்சைக்கு அடிப்படையான உயர் முழுமைத்தன்மையும், பல-திசை தானிய அமைப்பை உருவாக்க உருவாக்கப்படும். இந்த சிகிச்சை இரண்டு தனித்துவமான கட்டங்களை உள்ளடக்கியது:

தீர்வு வெப்ப சிகிச்சை அலுமினியத்தை உயர் வெப்பநிலைக்கு உட்படுத்தி, ஸ்பிரே உலோகக்கலவையில் உள்ள மெக்னீசியம் மற்றும் சிலிக்கானை மிகைசாதுரித திட கரைசலில் கரைய அனுமதிக்கிறது. பின்னர் சக்கரம் விரைவாக குளிர்விக்கப்படுகிறது—இந்த கூறுகள் கரைந்த நிலையில் பூட்டப்படும் வகையில் விரைவாக குளிர்விக்கப்படுகிறது.

கட்டுப்படுத்தப்பட்ட வயதாகுதல் அடுத்து வருகிறது, இதில் சக்கரம் குறிப்பிட்ட உயர் வெப்பநிலையில் துல்லியமான கால அளவில் வைக்கப்படுகிறது. இது கரைந்த உலோகக்கலவை கூறுகள் விளைவு வலிமை, கடினத்தன்மை மற்றும் தடுப்புத்திறனை மிகையாக அதிகரிக்கும் வகையில் வீழ்ச்சியடைய செய்கிறது, அதே நேரத்தில் அதிக எடையைச் சேர்க்காமல் இருக்கிறது.

வெப்ப சிகிச்சை தரம் நெறிமுறைகளின்படி, இந்த செயல்முறை முழுவதும் வெப்பநிலை துல்லியத்தை கண்காணிக்க தெர்மோகபுல்கள் பயன்படுத்தப்படுகின்றன. ராக்வெல் அல்லது விக்கர்ஸ் முறைகளைப் பயன்படுத்தி கடினத்தன்மை சோதனை செய்வதன் மூலம் இறுதி சக்கரத்தின் கடினத்தன்மை தரநிரப்புகளுக்கு ஏற்ப உள்ளதா என்பதை உறுதிப்படுத்துகிறது. உலோகவியல் பகுப்பாய்வு மூலம் நுண்ணமைப்பு பரிசோதனை சீர்மை மற்றும் விரிசல்கள் அல்லது விரும்பத்தகாத பொருள் கட்டமைப்புகள் போன்ற குறைபாடுகள் இல்லாமையை உறுதிப்படுத்துகிறது.

CNC துல்லிய இயந்திர செயலாக்கம்

வெப்பச் சிகிச்சை அளிக்கப்பட்ட பொருள் இப்போது ஒரு அடிப்படை சக்கர வடிவத்தை ஒத்திருக்கிறது, ஆனால் இறுதி அளவுகள் மற்றும் வடிவமைப்பு விவரங்களுக்கு துல்லியமான இயந்திர செயலாக்கம் தேவை. ரஸ்ச் வீல்ஸின் கூற்றுப்படி, அவர்களின் தொழிற்சாலை 11 CNC இயந்திரங்களை கையால் உருவாக்கப்பட்ட சக்கரங்களை உற்பத்தி செய்வதற்காக மட்டுமே இயக்குகிறது—உருளை பரப்புகளுக்கு அதிக ஒருங்கிணைப்பை அடைய லேத்கள், மேலும் உயர் கடினத்தன்மை மற்றும் ஸ்பிண்டில் வேகம் கொண்ட மில்லிங் இயந்திரங்கள் மென்மையான முடிக்கப்பட்ட பரப்புகளை வழங்குகின்றன.

இயந்திர செயலாக்க செயல்முறை கட்டங்களில் நிகழ்கிறது:

- முக வடிவமைப்பு இயந்திர செயலாக்கம் - CNC மில்கள் பேசும் வடிவமைப்புகளை உருவாக்கி, ஒவ்வொரு சக்கர மாதிரியையும் வேறுபடுத்தும் காணொளி வடிவமைப்பை உருவாக்குகின்றன

- பின்புற பேட் மில்லிங் - சக்கரத்தை 180 பாகைகள் சுழற்றிய பிறகு, எடையை சாத்தியமான அளவிற்கு குறைக்கும் வகையில் பின்புறத்தில் இலகுரக பாகங்கள் உருவாக்கப்படுகின்றன

- ஹப் மற்றும் போர் துல்லியம் - சரியான வாகன பொருத்தத்திற்காக முக்கியமான பொருத்தும் பரப்புகள் சரியான அளவுகளில் செதுக்கப்படுகின்றன

- ரிம் சுருக்கத்தின் இறுதி வடிவமைப்பு - டயர் பீட் பொருத்தும் பரப்புகளுக்கு டயர் சரியாக பொருந்துவதற்கான இறுதி செதுக்கம் செய்யப்படுகிறது

இதன்படி தயாரிப்பு த நிலைகள் , அதிக தரம் வாய்ந்த CNC இயந்திரங்களைப் பயன்படுத்துவதன் மூலம் அதிகபட்ச துல்லியம் காப்பாற்றப்படுகிறது, மேலும் ஃபோர்ஜிங்குகளில் உள்ள பரப்பு குறைபாடுகள் குறைக்கப்படுகின்றன. ஒவ்வொரு சக்கரத்தின் CAD மாதிரியும் G-Code ஐ உருவாக்க கணினி உற்பத்தி மென்பொருள் (CAM) பயன்படுத்தி நிரல்படுத்தப்படுகிறது, இது துல்லியமான கருவி பாதைகளை வழிநடத்துகிறது.

கையால் முடித்தல் மற்றும் பூச்சு

துல்லியமான செதுக்கம் மனித கவனம் தேவைப்படும் ஓரங்களை விட்டுச் செல்கிறது. தொழில்துறை நடைமுறைகளின்படி, ஒவ்வொரு செதுக்கப்பட்ட பகுதியும் பல நிலைகளில் துண்டிடுதல், கையால் தேய்த்தல், மெருகூட்டுதல் மற்றும் பளபளப்பாக்குதல் ஆகியவற்றை பூச்சுக்கு முன் கடந்து செல்கிறது. தொழிலாளர்கள் ஒவ்வொரு சுருக்கத்தையும் சரியான வடிவத்திற்கு உருவாக்குகின்றனர்—இறுதி முடித்தலுக்கு முன் ஒவ்வொரு ஓரமும் கவனமாக கையாளப்படுகிறது.

ஓட்டுமுறை செயல்முறை ஒரு பல-நிலை நெறிமுறையைப் பின்பற்றுகிறது. தரமான உற்பத்தியாளர்கள் திரவ பெயிண்ட் மற்றும் பவுடர் ஓட்டுமுறை செயல்முறைகளை இணைத்துப் பயன்படுத்துகிறார்கள்: பவுடர் ஓட்டுதலுக்குப் பிறகு சூடேற்றுதல், பின்னர் பெயிண்ட் ஓட்டுதல் மற்றும் சூடேற்றுதல், பின்னர் தெளிவான பவுடர் ஓட்டுதல் மற்றும் இறுதி சூடேற்றுதல்—அதிகபட்ச நீடித்தன்மை மற்றும் தோற்றத்திற்காக மூன்று முழுமையான ஓட்டுதல் மற்றும் சூடேற்றுதல் சுழற்சிகள்.

தரக் கட்டுப்பாடு: ஏன் இது அதிக விலைக்கு நியாயத்தை வழங்குகிறது

மேலே விவரிக்கப்பட்டுள்ள ஒவ்வொரு படிநிலையும் தரமான அடித்தள சக்கரங்களை தரக்குறைவான தயாரிப்புகளிலிருந்து பிரிக்கும் சரிபார்ப்பு நடைமுறைகளை உள்ளடக்கியது. இந்த தரக் கட்டுப்பாட்டு நடவடிக்கைகளைப் புரிந்துகொள்வது உற்பத்தியாளரின் நம்பகத்தன்மையை மதிப்பிட உங்களுக்கு உதவும்.

அழிவின்றி சோதனை (NDT)

ஆய்வு நெறிமுறைகளின்படி, சக்கர செயல்திறனைப் பாதிக்கக்கூடிய உள்ளக குறைபாடுகளை அழிவின்றி சோதனை கண்டறிகிறது:

- மைக்குள் சோதனை (UT) - கண்ணுக்குத் தெரியாத உள்ளக விரிசல்கள் அல்லது துளைகளைக் கண்டறிய அல்ட்ராசவுண்ட் அலைகளைப் பயன்படுத்துகிறது

- காந்தப் பொருள் சோதனை (MPT) - அமைப்பு நிலைத்தன்மையைப் பாதிக்கும் மேற்பரப்பு மற்றும் அருகிலுள்ள மேற்பரப்பு விரிசல்களைக் கண்டறிகிறது

- நிற ஊடுருவல் சோதனை (PT) - நிற ஊடுருவல் மூலம் காட்சிக்குத் தெரியும் மேற்பரப்பு விரிசல்கள் அல்லது குறைபாடுகளை எடுத்துக்காட்டுகிறது

- எக்ஸ்-ரே அல்லது கதிரியக்கப் பரிசோதனை - அதிகபட்ச உணர்திறனுக்காக, எக்ஸ்-ரே சோதனை மறைந்துள்ள உள்ளக குறைபாடுகளைக் கண்டறியும்

அளவீட்டு சரிபார்ப்பு

இறுதி சக்கரங்கள் ஆயத்தள அளவீட்டு இயந்திரங்கள் (CMMs), துல்லியமான கேலிப்பர்கள் மற்றும் நுண்ணளவிகள் பயன்படுத்தி விரிவான அளவீடுகளுக்கு உட்படுத்தப்படுகின்றன. ரஸ்ச் வீல்ஸ் தரக் குறிப்புகளின்படி, ஓட்டுதல்—ஒரு சுழலும் சக்கரத்தின் வட்டமான தன்மையின் அளவீடு—என்பது மிக முக்கியமான அளவீடாகும். அனைத்து அளவுகளும் தர அனுமதிப்பிற்குள் உள்ளதை உறுதிப்படுத்த SAE-J மற்றும் JWL சர்வதேச தரக் கட்டமைப்புகளுக்கு ஏற்ப சக்கரங்கள் சரிபார்க்கப்படுகின்றன.

செயல்திறன் சோதனை

பொறியியல் சரிபார்ப்பு நெறிமுறைகளின்படி, ஒவ்வொரு சக்கர வடிவமைப்பும் SAE, JWL, VIA மற்றும் TUV தரநிலைகளுக்கு ஏற்ப உடல் சோதனைக்கு உட்படுத்தப்படுகிறது. உற்பத்தி தொடங்குவதற்கு முன், ஒவ்வொரு வாகன பயன்பாட்டுக்கும் ஏற்ப கோணத்தில் செல்லுதல், ஆரக்கதிர் மற்றும் தாக்குதல் சோதனைகளை உருவகப்படுத்த Finite Element Analysis (FEA) மென்பொருள் பயன்படுத்தப்படுகிறது.

பெருமதிப்பு மிக்க ஃபோர்ஜ் சக்கரங்களை உற்பத்தி செய்பவர்கள் சோதனை உள்கட்டமைப்பில் குறிப்பிடத்தக்க முதலீடு செய்வதற்கான காரணம் இந்த கடுமையான தரக் கட்டுப்பாட்டு அமைப்பே. IATF 16949 போன்ற சான்றிதழ்களை (ஆட்டோமொபைல் உற்பத்திக்கான தர மேலாண்மை தரம்) பராமரிக்கும் நிறுவனங்கள் இந்த சரிபார்ப்பு தரங்களுக்கான அவர்களின் அர்ப்பணிப்பைக் காட்டுகின்றன. எடுத்துக்காட்டாக, துல்லியமான ஹாட் ஃபோர்ஜிங் நிபுணர்களான சாயி (நிங்போ) மெட்டல் டெக்னாலஜி ஆட்டோமொபைல் சஸ்பென்ஷன் ஆர்ம்ஸ் மற்றும் டிரைவ் ஷாஃப்ட்களுக்கு இதேபோன்ற IATF 16949-சான்றளிக்கப்பட்ட தரக் கட்டுப்பாட்டு நெறிமுறைகளைப் பயன்படுத்துகிறார்கள், ஆட்டோமொபைல் தொழில்துறையில் உயர் செயல்திறன் கொண்ட ஃபோர்ஜ் செய்யப்பட்ட பாகங்களை ஒரே உலோகவியல் கொள்கைகளும் சரிபார்ப்பு தரங்களும் எவ்வாறு ஆளுகின்றன என்பதைக் காட்டுகிறது.

ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்களை உருவாக்கும் உற்பத்தி செயல்முறையில் 1000°C ஐ விட அதிகமான வெப்பநிலைகளும், 12,000 டன் வரை அழுத்தங்களும், விமான போக்குவரத்து தரங்களுக்கு இணையான தர சரிபார்ப்பு நெறிமுறைகளும் ஈடுபடுகின்றன. இதுதான் அதிக விலையும், உயர்ந்த செயல்திறன் பண்புகளும் ஏற்படுவதற்கான காரணம்.

உருவாக்கப்பட்ட சக்கரங்கள் எவ்வாறு தயாரிக்கப்படுகின்றன என்பதைப் புரிந்துகொள்வது, தயாரிப்பாளர்களை மதிப்பீடு செய்வதற்கும், உங்கள் குறிப்பிட்ட கட்டுமான தேவைகளுக்கு ஏற்ற தரமான குறியீடுகளை அடையாளம் காண்பதற்கும், சரியான கட்டுமான வகையைத் தேர்ந்தெடுப்பதற்கும் உதவுகிறது.

சரியான உருவாக்கப்பட்ட சக்கர கட்டுமானத்தைத் தேர்ந்தெடுத்தல்

நீங்கள் உருவாக்கத்தின் பின்னணி அறிவியலை ஆராய்ந்து, ஒவ்வொரு கட்டுமான வகையின் பண்புகளையும் பரிசோதித்து, குறிப்பிட்ட வடிவமைப்புகளுக்கு பொருத்தமான பயன்பாடுகளை பொருத்தியுள்ளீர்கள். இப்போது நடைமுறை படிக்கு வருகிறோம்: சந்தைப்படுத்தல் அதிகப்படியான உறுதிமொழிகள் அல்லது தரக் குறைபாடுகளில் சிக்காமல் உருவாக்கப்பட்ட சக்கரங்களை உண்மையில் வாங்குதல். நீங்கள் டிராக் பயன்பாட்டிற்கான சிறந்த உருவாக்கப்பட்ட சக்கரங்களைத் தேடுகிறீர்களா அல்லது உண்மையான மதிப்பை வழங்கும் மலிவான உருவாக்கப்பட்ட சக்கரங்களைத் தேடுகிறீர்களா, இந்த வாங்குதல் வழிகாட்டுதல் சந்தையை நீங்கள் தைரியமாக வழிநடத்த உதவுகிறது.

பொதுவான விவாதங்களில் போர்ஜ் சக்கரங்களையும் அலாய் சக்கரங்களையும் ஒப்பிடும்போது, அனைத்து போர்ஜ் சக்கரங்களும் அலுமினியம் அலாய் சக்கரங்களே என்பதை நினைவில் கொள்ளுங்கள்—இதன் வேறுபாடு உற்பத்தி முறையில் உள்ளது, அடிப்படைப் பொருளில் அல்ல. இது ஒரு பொதுவான குழப்பத்தைத் தெளிவுபடுத்துகிறது: போர்ஜ் சக்கரங்கள் அலுமினியமா? ஆம், முற்றிலும். அந்த அலுமினிய அலாய் எவ்வாறு செயலாக்கப்படுகிறது என்பதில் தான் செயல்திறன் நன்மை உள்ளது, அந்நிய பொருட்களில் அல்ல.

அலாய் சக்கரங்கள் மற்றும் போர்ஜ் சக்கரங்கள் குறித்த கேள்வி என்பது அலுமினியம் ஊற்றி உருவாக்கப்பட்டதா (உருகிய நிலையில் செருகுதல்) அல்லது போர்ஜ் செய்யப்பட்டதா (மிக அதிக அழுத்தத்தில் திட பில்லட்டிலிருந்து அழுத்தி உருவாக்குதல்) என்பதைப் பொறுத்தது. இரண்டுமே அலுமினிய அலாய்களைப் பயன்படுத்துகின்றன; போர்ஜிங் என்பது ஊற்றுவதின் இயற்கை குளிர்விக்கும் பண்புகளை நம்பாமல், இயந்திர செயலாக்கத்தின் மூலம் சிறந்த பொருள் பண்புகளை உருவாக்குகிறது.

தரக் குறிகாட்டிகளை மதிப்பீடு செய்தல்

உண்மையான ஃபோர்ஜ்ட் வீல்கள் பிராண்டுகளை, அதிகப்படியான கோரிக்கைகளை முன்வைக்கும் நிறுவனங்களிடமிருந்து எவ்வாறு பிரிக்கிறீர்கள்? சான்றிதழ்கள், சோதனை தரநிலைகள் மற்றும் பொருள் ஆவணங்கள் சந்தைப்படுத்தல் மொழியை தாண்டி இலக்கண தர சரிபார்ப்பை வழங்குகின்றன.

சரிபார்க்க வேண்டிய அவசியமான சான்றிதழ்கள்

இதன்படி தொழில்துறை சான்றிதழ் தரநிலைகள் , நம்பகமான ஃபோர்ஜ்ட் வீல் தயாரிப்பாளர்கள் பல முக்கிய சான்றிதழ்களை பராமரிக்க வேண்டும்:

- ISO 9001 - வடிவமைப்பிலிருந்து ஆய்வு வரையிலான தரக் கட்டுப்பாட்டு செயல்முறைகளில் தொடர்ச்சியான தரத்தை உறுதிப்படுத்தும் தர மேலாண்மை அமைப்புகளுக்கான உலகளாள தரநிலை

- JWL மற்றும் JWL-T - அலாய் வீல்களுக்கான ஜப்பானிய தரநிலைகள், பாதுகாப்பு மற்றும் தர தேவைகளை உறுதிப்படுத்துகின்றன; அவற்றின் ஜப்பானிய தோற்றத்திற்கு பிறகும் உலகம் முழுவதும் ஏற்றுக்கொள்ளப்படுகின்றன

- VIA சான்றிதழ் - ஜப்பானின் வாகன ஆய்வு சங்கத்திலிருந்து வரும் சுயாதீன மூன்றாம் தரப்பு சோதனை, தயாரிப்பாளர்களின் கோரிக்கைகளுக்கு அப்பால் கூடுதல் சரிபார்ப்பை வழங்குகிறது

- TÜV சான்றிதழ் - ஐரோப்பிய சந்தைகளில் மிகவும் மதிக்கப்படுகிறது, கடுமையான தரம் மற்றும் பாதுகாப்பு சோதனை இணங்கியிருத்தலை குறிக்கிறது

- ஐஏடிஎஃப் 16949 (IATF 16949) - தொடர்ச்சியான மேம்பாடு மற்றும் குறைபாடுகளைத் தடுப்பதில் கவனம் செலுத்தி, முழு உற்பத்தி செயல்முறைகளையும் உள்ளடக்கிய வாகனத் தொழிலின் தர மேலாண்மைத் தரம்

IATF 16949 சான்றிதழ் குறிப்பிட்ட கவனத்தை பெற வேண்டும். இந்தத் தரம், வாகனத் துறை ஃபோர்ஜிங் நிபுணர்களால் பராமரிக்கப்படுகிறது, சாயி (நிங்போ) மெட்டல் டெக்னாலஜி , ஒரு தயாரிப்பாளர் வாகனத் தரத்திற்கான பாகங்களுக்கென வடிவமைக்கப்பட்ட தரத்திற்கான அமைப்புகளின் கீழ் இயங்குவதைக் குறிக்கிறது. ஸஸ்பென்ஷன் ஆர்ம்ஸ் மற்றும் டிரைவ் ஷாஃப்ட்கள் போன்ற தயாரிப்புகளுக்கு ஃபோர்ஜிங் நிறுவனம் இந்த சான்றிதழைப் பராமரிக்கும்போது, அது உயர்தர சக்கரங்களைத் தயாரிக்க தேவையான உலோகவியல் நிபுணத்துவம் மற்றும் தர சரிபார்ப்பு நெறிமுறைகளை அது காட்டுகிறது.

சோதனைத் தரங்கள் மற்றும் ஆவணங்கள்

சான்றிதழ்களுக்கு அப்பாற்பட்டு, சக்கர வடிவமைப்புகளில் மேற்கொள்ளப்பட்ட உண்மையான சோதனைகளின் ஆதாரங்களைக் கோரவும். சக்கரம் வாங்குவதற்கான வழிகாட்டுதல்களின்படி, உண்மையான கொள்ளளவு சக்கரங்கள் அவற்றுடன் அழுத்தி வடிவமைத்தல் தொகை மற்றும் வெப்பத்தால் சிகிச்சை அளித்தல் பதிவுகளைக் காட்டும் சான்றிதழ்களைக் கொண்டிருக்க வேண்டும். உலோகவியல் சோதனை அறிக்கைகள் அல்லது எக்ஸ்-ரே ஆய்வு முடிவுகளை வழங்க முடியாத தயாரிப்பாளர்கள் உண்மையான கொள்ளளவு கட்டுமானத்தை வழங்காமல் இருக்கலாம்.

முக்கிய சோதனை ஆவணங்கள் பின்வருமவற்றை உள்ளடக்கியது:

- தாக்குதல் சோதனை முடிவுகள் - சிமிழ் ஓடை அல்லது ஓரத்தில் ஏற்படும் தாக்கத்தை அனுகுவதைப் போன்ற நிலைமைகளில் சக்கரத்தின் செயல்திறனை உறுதிப்படுத்துகிறது

- எஃகு சோதனை தரவு - மீண்டும் மீண்டும் ஏற்படும் அழுத்த சுழற்சிகளுக்கு நீண்டகால உறுதித்தன்மையை உறுதிப்படுத்துகிறது

- ஆரையல் சுமை சோதனை - குறிப்பிட்ட எடை சுமைகளை சக்கரங்கள் தாங்குவதை உறுதிப்படுத்துகிறது, வடிவம் மாறாமல் இருக்கிறது

- திருப்புதல் எஃகு சோதனை சரிபார்ப்பு - கடுமையான ஓட்டுநர் நிலைமைகளின்போது ஏற்படும் பக்கவாட்டு விசைகளுக்கு கட்டமைப்பு நேர்மையை சோதிக்கிறது

தர மதிப்பீட்டு நெறிமுறைகளின்படி, இந்த சோதனைகளைச் செய்வதன் மூலம், உற்பத்தியாளர்கள் தங்கள் சக்கரங்களின் அமைப்பு நிலைத்தன்மை மற்றும் பாதுகாப்பை உறுதி செய்யலாம், எனவே நம்பகமான தயாரிப்புகளில் முதலீடு செய்வதாக வாடிக்கையாளர்களுக்கு நம்பிக்கையை வழங்கலாம்.

விநியோக சங்கிலி கருத்துகள்

தனிப்பயன் சக்கர திட்டங்கள் அல்லது தொகுதி வாங்குதலுக்கு, உற்பத்தியாளரின் இருப்பிடம் தலைமை நேரங்கள் மற்றும் ஏற்றுமதி செலவுகளை பாதிக்கிறது. நிங்போ துறைமுகம் போன்ற முக்கிய ஏற்றுமதி மையங்களுக்கு அருகில் உள்ள நிலைநிறுத்தப்பட்ட போர்ஜிங் பங்குதாரர்கள் வாங்குதலை மிகவும் எளிதாக்க முடியும். Shaoyi Metal Technology , இந்த முக்கியமான துறைமுகத்திற்கு அருகில் அமைந்துள்ள நிறுவனங்கள், சான்றளிக்கப்பட்ட உற்பத்தி திறன்களுடன் இணைந்த புவியியல் இருப்பிடம் துல்லியமான-போர்ஜ் செய்யப்பட்ட ஆட்டோமொபைல் பாகங்களின் செயல்திறன் மிக்க உலகளாவிய விநியோகத்தை எவ்வாறு சாத்தியமாக்குகிறது என்பதைக் காட்டுகிறது.

உங்கள் கட்டுமான வகை முடிவை எடுத்தல்

தரக் குறிகாட்டிகளைப் புரிந்து கொண்ட பிறகு, கடைசி படியாக கட்டுமான வகையை உங்கள் குறிப்பிட்ட தேவைகளுடன் முறையாக பொருத்துவது அடங்கும். இந்த முடிவு கட்டமைப்பு சக்கர பண்புகளுக்கும் உண்மையான பயன்பாடுகளுக்கும் இடையே செலவு மிகுந்த பொருத்தமின்மைகளைத் தடுக்கிறது.

- உங்கள் முதன்மை பயன்பாட்டை வரையறுக்கவும் - நீங்கள் வாகனத்தை எவ்வாறு பயன்படுத்த விரும்புகிறீர்களோ அல்லது எவ்வாறு பயன்படுத்த ஆசைப்படுகிறீர்களோ அதைப் பற்றி அல்ல, உண்மையில் எவ்வாறு பயன்படுத்துவீர்கள் என்பதைப் பற்றி நேர்மையாக இருங்கள். தினசரி ஓட்டுநர்களை விட டிராக்-கவனம் செலுத்தும் கட்டுமானங்கள் வெவ்வேறு பண்புகளை முன்னுரிமையாகக் கொண்டுள்ளன. வார இறுதி செயல்திறன் வாகனங்களுடன் ஒப்பிடும்போது காட்சி வாகனங்களுக்கு தனித்துவமான தேவைகள் உள்ளன. எந்த கட்டுமான வகையின் பரிமாற்றங்கள் முக்கியமானவை என்பதை உங்கள் பயன்பாடு தீர்மானிக்கிறது.

- பட்ஜெட் அளவுருக்களை நிர்ணயிக்கவும் - சந்தை விலை பகுப்பாய்வின்படி, உண்மையான போர்ஜ் சக்கரங்களுக்கான நிஜமான விலை அடுக்குகளை எதிர்பார்க்கவும்: அடிப்படை மட்ட மோனோப்ளாக் தொகுப்புகள் $2,095 ஐச் சுற்றி தொடங்குகின்றன, நடுத்தர மட்ட இரு-பகுதி சக்கரங்கள் சக்கரத்திற்கு சுமார் $1,100 இல் தொடங்குகின்றன, மேல்தர மூன்று-பகுதி கட்டுமானம் சக்கரத்திற்கு $1,680+ ஐ கோருகிறது. சாத்தியமான பழுதுபார்ப்பு, பராமரிப்பு மற்றும் பகுதிகளை மாற்றுவது உட்பட நீண்டகாலச் செலவுகளைக் கருத்தில் கொள்ளுங்கள்.

- பொருத்தம் தேவைகளைத் தீர்மானிக்கவும் - ஸ்டாண்டர்ட் ஆஃப்செட் மற்றும் அகல கலவைகள் மோனோப்ளாக் அல்லது இரு-பகுதி கட்டுமானத்துடன் பொருந்தும். மில்லிமீட்டர் அளவிலான துல்லியமான தனிப்பயனாக்கத்தை தேவைப்படும் அதிரடி விவரக்குறிப்புகளுக்கு பொதுவாக மூன்று-பகுதி கட்டுமானம் தேவைப்படும். பொருத்தம் குறித்த வழிகாட்டுதலின்படி, வாங்குவதற்கு முன் எப்போதும் ஒரு டிஜிட்டல் கான்பிகரேட்டரைப் பயன்படுத்தி பொருத்தத்தைச் சரிபார்க்கவும், உற்பத்தியாளரின் வார்ப்புருக்களைப் பயன்படுத்தி குறைந்தபட்ச கேலிப்பர் தெளிவை உறுதிப்படுத்தவும்.

- பராமரிப்பு பொறுப்பை மதிப்பீடு செய்யவும் - மோனோப்ளாக் சக்கரங்கள் சாதாரண டயர் சேவைக்கு அப்பாற்பட்ட குறைந்த தொடர் கவனிப்பை மட்டுமே தேவைப்படுத்தும். இரு-பகுதி பொட்டல் வடிவமைப்புகள் காலாவதியில் டார்க் சரிபார்க்க தேவைப்படும். மூன்று-பகுதி கட்டுமானம் தொடர் ஹார்டுவேர் பரிசோதனை மற்றும் சாத்தியமான சீல் பராமரிப்பை தேவைப்படுத்தும். உங்கள் நிஜமான பராமரிப்பு பழக்கங்களுக்கு ஏற்ப கட்டுமான வகையை பொருத்தவும்.

- உற்பத்தியாளரின் தகுதிகளை சரிபார்க்கவும் - வாங்குவதற்கு முன் சான்றிதழ் ஆவணங்கள், சோதனை முடிவுகள் மற்றும் பொருள் தரவிரிவுகளைக் கோரவும். இந்த ஆவணங்களை வழங்க முடியாத அல்லது விருப்பமில்லாத தயாரிப்பாளர்கள் விளம்பரப்படுத்திய தரத்தை வழங்காமல் இருக்கலாம். தரக் குறியீடுகளாக ISO 9001, JWL, VIA மற்றும் சாத்தியமான IATF 16949 சான்றிதழ்களைத் தேடவும்.

அடிக்கடி ஏற்படும் வாங்குபவர் தவறான எண்ணங்கள்

சந்தைப்படுத்தல் மொழி மற்றும் போட்டியாளர்களின் கூற்றுகள் தவறான முடிவுகளுக்கு வழிவகுக்கும் பல தவறான எண்ணங்களை பரப்புகின்றன. இவற்றைப் புரிந்து கொள்வது சக்கரங்களை நேர்மையாக மதிப்பீடு செய்ய உதவும்.

"ரொட்டரி ஃபோர்ஜ்ட்" மற்றும் "ஃப்ளோ ஃபோர்ஜ்ட்" என்பவை உண்மையான ஃபோர்ஜ்ட் சக்கரங்கள்

முன்பு குறிப்பிட்டது போல, இந்த சொற்கள் சாஸ்திர மையங்கள் பண்புகளை மேம்படுத்தும் வகையில் பேரல் செயலாக்கத்திற்கு உட்படுத்தப்படும் ஹைப்ரிட் உற்பத்தி முறையை விவரிக்கின்றன. இவை முழுமையாக ஃபோர்ஜ்ட் கட்டுமானம் அல்ல. பேரல் பகுதி ஃபோர்ஜ்ட் போன்ற பண்புகளைப் பெறுகிறது, ஆனால் மையம் சாஸ்திர அலுமினியமாகவே உள்ளது. இவை உண்மையான ஃபோர்ஜிங்கை விட குறைந்த செலவில் தரமான சாஸ்திரத்தை விட சிறந்த செயல்திறனை வழங்குகின்றன - ஆனால் முழுமையான ஃபோர்ஜ்ட் சக்கரங்களுக்கு சமமானவை அல்ல.

"மலிவான ஃபோர்ஜ்ட் சக்கரங்கள்" உயர்தர விருப்பங்களைப் போலவே செயல்திறனை வழங்குகின்றன

ஃபோர்ஜ்ட் சக்கரங்களில் உள்ள விலை வேறுபாடுகள் உண்மையான தர வேறுபாடுகளை எதிரொலிக்கின்றன. வாங்குபவர்கள் நடத்திய ஆராய்ச்சியின்படி, குறைந்த விலை வாங்குபவர்கள் அடிக்கடி தொழில்முறை நிறுவலை தவிர்ப்பதையும், தர சரிபார்ப்பை புறக்கணிப்பதையும் பற்றி வருந்துகின்றனர். சந்தேகத்திற்குரிய மிகக் குறைந்த விலைகள் பெரும்பாலும் பொருள் தரம், வெப்ப சிகிச்சை அல்லது சோதனை சரிபார்ப்பில் சிக்கனம் செய்யப்பட்டதைக் காட்டுகின்றன. மலிவான ஃபோர்ஜ்ட் சக்கரங்கள் இருக்கலாம், ஆனால் மிகக் குறைந்த விலை விருப்பங்கள் அரிதாகவே உண்மையான ஃபோர்ஜ்ட் செயல்திறனை வழங்குகின்றன.

"அனைத்து ஃபோர்ஜ்ட் சக்கரங்களும் பிராண்டைப் பொருட்படுத்தாமல் பரஸ்பரம் மாற்றிக்கொள்ளலாம்"

வெவ்வேறு ஃபோர்ஜ்ட் சக்கர பிராண்டுகள் வெவ்வேறு தர நிலைகள், சோதனை நெறிமுறைகள் மற்றும் பொருள் தகவல்களை பராமரிக்கின்றன. சரிபார்ப்பு வழிகாட்டுதல் , அழுத்தும் டன் எண்ணிக்கை மற்றும் வெப்ப சிகிச்சை பதிவுகளைக் காட்டும் தயாரிப்பாளரின் ஃபோர்ஜிங் சான்றிதழைக் கேட்கவும். உண்மையான ஃபோர்ஜ்ட் சக்கரங்களில் பெரிதாக்கப்பட்ட நிலையில் தெரியும் தொடர்ச்சியான தானிய ஓட்டம் இருக்கும், காஸ்டிங் சீம்கள் இருக்காது. உலோகவியல் சோதனை அறிக்கைகளை வழங்க முடியாத விற்பனையாளர்களைத் தவிர்க்கவும்.

சக்கரம் உருவாக்கப்பட்டிருந்தால், அதன் கட்டுமான வகை முக்கியத்துவம் இல்லை

கட்டுமான வகை தனிப்பயனாக்கும் திறன், சேவை திறன், பராமரிப்பு தேவைகள் மற்றும் எடை பண்புகளை தீர்மானிப்பதை இக்கட்டுரை விரிவாக காட்டியுள்ளது. ஒற்றைத் துண்டு (மோனோப்ளாக்), இரு-துண்டு மற்றும் மூன்று-துண்டு கட்டுமானங்கள் வெவ்வேறு பயன்பாடுகளுக்கு ஏற்றவாறு சிறப்பாக செயல்படுகின்றன. "ஃபோர்ஜ்ட்" என்ற பெயரை மட்டும் கருத்தில் கொண்டு, கட்டுமான வகையை கணக்கில் கொள்ளாமல் தேர்வு செய்வது எதிர்பார்ப்புகள் பொருந்தாமல் போவதற்கு வழிவகுக்கும்.

ஃபோர்ஜ்ட் சக்கரங்கள் ரேஸ் கார்களுக்கு மட்டுமே

பயன்பாட்டு பகுப்பாய்வின்படி, ஃபோர்ஜ்ட் சக்கரங்கள் தினசரி ஓட்டுநர்களுக்கும் அளவிடக்கூடிய நன்மைகளை வழங்குகின்றன: இந்திரன் திறன் மேம்பாடு (என்இவிகளில் தோராயமாக 0.5-1 எம்பிஜி மேம்பாடு), கையாளுதல் பதிலளிப்பு மேம்பாடு, சாலை ஆபத்துகளிலிருந்து சிறந்த உறுதித்தன்மை. 300 ஹார்ஸ்பவருக்கு மேல் உற்பத்தி செய்யும் வாகனங்களுக்கும், சுழலும் நிறையைக் குறைப்பது நேரடியாக திறனையும் கட்டுப்பாட்டையும் மேம்படுத்தும் குறிப்பிடத்தக்க சுமையை எடுத்துச் செல்லும் வாகனங்களுக்கும் இவை நியாயப்படுத்தப்படுகின்றன.

உங்கள் வாகனத்திற்கு ஏற்ற பயன்பாடு, பட்ஜெட் மற்றும் பராமரிப்பு அர்ப்பணிப்புக்கு ஏற்ப அமைவதே சிறந்த ஃபோர்ஜ்ட் சக்கரங்கள் ஆகும்—அவசியமாக அதிக விலை அல்லது இலகுவான விருப்பமாக இருக்க வேண்டிய அவசியமில்லை.

ஃபோர்ஜ்ட் சக்கர கட்டமைப்பு வகைகள், தரக் குறிகாட்டிகள் மற்றும் நடைமுறைத் தேர்வு நிபந்தனைகள் குறித்த முழுமையான புரிதலுடன், நீங்கள் நிலைத்து நிற்கும் மதிப்பை வழங்கும் தகவல்களுடன் கூடிய முடிவுகளை எடுக்க தயாராக உள்ளீர்கள். நீங்கள் ஒரு குறிப்பிட்ட பாதை ஆயுதத்தை உருவாக்குகிறீர்களா, கவனத்தை ஈர்க்கும் காட்சி காரை உருவாக்குகிறீர்களா அல்லது தனது வகுப்பை விட சிறப்பாக செயல்படும் தினசரி ஓட்டுநரை உருவாக்குகிறீர்களா என்பதைப் பொறுத்து, உங்கள் குறிப்பிட்ட தேவைகளுக்கு ஏற்ற ஃபோர்ஜ்ட் கட்டமைப்பு வகையை பொருத்துவது உங்கள் முதலீடு ஓட்டும் ஒவ்வொரு முறையும் லாபத்தை ஈட்டுவதை உறுதி செய்கிறது.

ஃபோர்ஜ்ட் சக்கர கட்டமைப்பு வகைகள் பற்றிய அடிக்கடி கேட்கப்படும் கேள்விகள்

1. சக்கர கட்டமைப்பின் சிறந்த வகை எது?

உயர்ந்த வலிமை-எடை விகிதம் மற்றும் அமைப்பு நேர்மை காரணமாக, செயல்திறன் பயன்பாடுகளுக்கு மோனோப்ளாக் அடித்த சக்கரங்கள் உச்சத்தில் உள்ளதாகக் கருதப்படுகின்றன. இவை பொதுவாக இரும்பு சக்கரங்களை விட 25-30% இலேசானவை மற்றும் 3 மடங்கு வரை வலிமையானவை. எனினும், 'சிறந்த' கட்டுமானம் உங்கள் பயன்பாட்டைப் பொறுத்தது — மோனோப்ளாக் ரேஸ் பயன்பாட்டிற்கு சிறந்தது, இரண்டு-பகுதி சக்கரங்கள் தினசரி ஓட்டுநர்களுக்கு சேவை செய்யக்கூடிய சமநிலையான செயல்திறனை வழங்குகின்றன, மூன்று-பகுதி சக்கரங்கள் ஷோ கார்கள் மற்றும் தனிப்பயன் பொருத்தம் தேவைகளுக்கு அதிகபட்ச தனிப்பயனாக்கத்தை வழங்குகின்றன.

2. OEM சக்கரங்கள் இரும்பு அல்லது அடித்தவையா?

பெரும்பாலான தொழிற்சாலை OEM சக்கரங்கள் இரும்பு அலுமினியம் ஆகும். உயர் செயல்திறன் பதிப்புகள் அல்லது ஆடம்பர வாகனங்களில் மட்டுமே உற்பத்தியாளர்கள் பிரீமியம் செலவை நியாயப்படுத்தும் இடங்களில் மட்டுமே அடித்த சக்கரங்கள் பொதுவாக தோன்றுகின்றன. உதாரணமாக, பிஎம்டபிள்யூவின் முழு M மாடல்கள் பெரும்பாலும் அடித்த சக்கரங்களைக் கொண்டுள்ளன, அதே நேரத்தில் ஸ்டாண்டர்ட் மாடல்கள் இரும்பு கட்டுமானத்தைப் பயன்படுத்துகின்றன. உங்கள் குறிப்பிட்ட சக்கரத்தின் கட்டுமானத்தை உற்பத்தியாளரின் தொழில்நுட்ப அம்சங்கள் அல்லது பொருள் ஆவணங்கள் மூலம் சரிபார்க்கலாம்.

4. அடித்த சக்கரங்களுக்கும் பாயும் வடிவமைக்கப்பட்ட சக்கரங்களுக்கும் உள்ள வித்தியாசம் என்ன?

முழுமையாக உருவாக்கப்பட்ட சக்கரங்கள் 8,000-12,000 டன் அழுத்தத்தின் கீழ் திட அலுமினியம் பில்லெட்களில் இருந்து முழுவதுமாக ஆழமாக வேலை செய்யப்படுகின்றன, இதனால் முழுவதுமாக சிறந்த தானிய அமைப்பு உருவாகிறது. ஃப்ளோ ஃபார்ம்டு சக்கரங்கள் ஓரளவு இருந்த அலுமினியத்தில் இருந்து தொடங்கி, பின்னர் குழாய் பகுதி மட்டும் சுருளிகளின் கீழ் சூடேற்றி நீட்டப்படுகிறது, அந்தப் பகுதியில் உருவாக்கப்பட்டது போன்ற பண்புகளை அடைவதற்காக, மையம் ஓரளவு இருப்பதை தொடர்கிறது. ஃப்ளோ ஃபார்ம்டு சக்கரங்கள் குறைந்த விலையில் கிடைக்கின்றன மற்றும் ஓரளவு சக்கரங்களை விட 15-25% எடை சேமிப்பை வழங்குகின்றன, ஆனால் முழுமையாக உருவாக்கப்பட்ட சக்கரங்கள் முழு அமைப்பு ஒருமைப்பாட்டுடன் 25-30% எடை குறைப்பை வழங்குகின்றன.

4. உருவாக்கப்பட்ட சக்கரங்கள் கூடுதல் செலவை நியாயப்படுத்துமா?

300 ஹார்ஸ்பவருக்கு மேல் உற்பத்தி செய்யும் வாகனங்களுக்கு, டிராக்-நோக்கிய கட்டமைப்புகளுக்கு அல்லது அதிகபட்ச செயல்திறனை எதிர்பார்க்கும் பயன்பாடுகளுக்கு ஃபோர்ஜ்ட் சக்கரங்கள் அவற்றின் பிரீமியம் விலைக்கு நியாயத்தை நிலைநாட்டுகின்றன. அவை அளவிடக்கூடிய நன்மைகளை வழங்குகின்றன: அங்குலப்படுத்தப்படாத எடை குறைவதால் 0.3-0.4 வினாடிகள் வேகமான லேப் நேரங்கள், 0.5-1 MPG இன் மேம்பட்ட எரிபொருள் திறன், மேம்பட்ட பிரேக் செயல்பாடு மற்றும் சாலை ஆபத்துகளுக்கு எதிராக மிகவும் அதிகமான உறுதித்தன்மை. மிகவும் பாதுகாப்பான முறையில் ஓட்டப்படும் சாதாரண கம்யூட்டர் வாகனங்களுக்கு, சாதாரண காஸ்ட் சக்கரங்கள் குறைந்த செலவில் போதுமான சேவையை வழங்கலாம்.

5. சேதமடைந்த ஃபோர்ஜ்ட் சக்கரங்களை சரிசெய்ய முடியுமா?