உருவாக்கப்பட்ட மற்றும் இயந்திரம் மூலம் தயாரிக்கப்பட்ட ஆட்டோ பாகங்கள்: வலிமை அல்லது துல்லியம்?

சுருக்கமாக

அடித்து உருவாக்கப்பட்ட மற்றும் இயந்திரப் பதிப்பு செய்யப்பட்ட ஆட்டோமொபைல் பாகங்களுக்கு இடையே தேர்வு செய்வதில், வலிமை மற்றும் துல்லியத்திற்கு இடையே முதன்மை வர்த்தகம் உள்ளது. உலோகத்தின் உள் தானிய அமைப்பை ஒழுங்கமைப்பதன் மூலம் அதிக அழுத்தம் சந்திக்கும் பயன்பாடுகளுக்கு ஏற்ற வலிமையான, நீண்ட நாள் பயன்பாட்டிற்கு ஏற்ற பொருட்களை உருவாக்குவதில் அடித்து உருவாக்குதல் முக்கிய பங்கு வகிக்கிறது. மாறாக, சிக்கலான வடிவமைப்புகளுக்கு உயர்ந்த துல்லியத்தை இயந்திரப் பதிப்பு வழங்குகிறது, மேலும் முன்மாதிரிகள் மற்றும் குறைந்த அளவு உற்பத்தி ஓட்டங்களுக்கு பொதுவாக செலவு குறைந்ததாக இருக்கும்.

முக்கிய உற்பத்தி செயல்முறைகளைப் புரிந்து கொள்ளுதல்

சரியான முடிவை எடுப்பதற்கு, அடித்து உருவாக்குதல் மற்றும் இயந்திரப் பதிப்பு ஆகியவற்றிற்கு இடையே உள்ள அடிப்படை வேறுபாடுகளைப் புரிந்து கொள்வது அவசியம். இந்த இரண்டு முறைகளும் உலோகத்தை அடிப்படையில் எதிர் வழிகளில் வடிவமைக்கின்றன, இது இறுதி பொருளின் செயல்திறன், செலவு மற்றும் பயன்பாட்டிற்கு ஏற்ப இருக்கும் தகுதியை நேரடியாக பாதிக்கிறது.

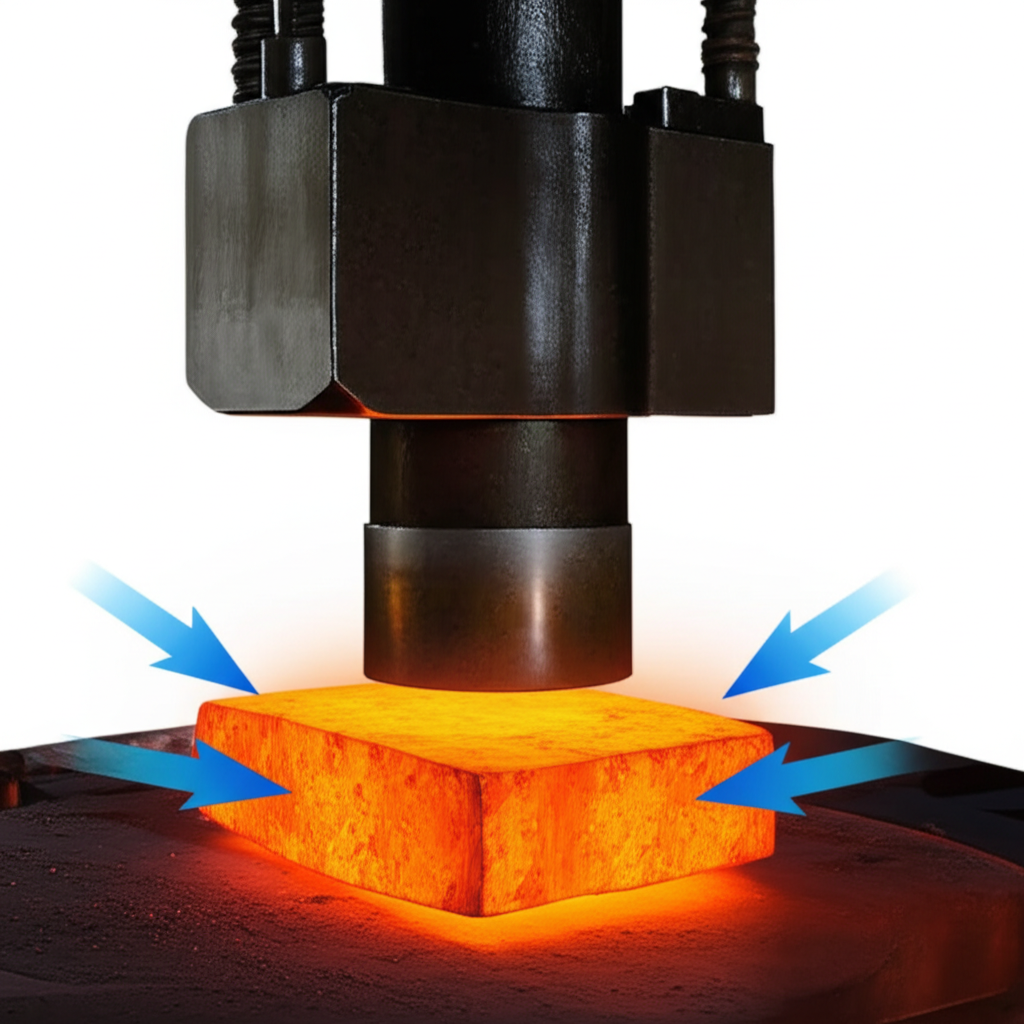

அடித்து உருவாக்குதல் என்றால் என்ன?

ஃபோர்ஜிங் என்பது உலோகத்தை உள்ளமைவான அழுத்த விசைகளைப் பயன்படுத்தி வடிவமைக்கும் தயாரிப்பு செயல்முறையாகும். உலோகம் பொதுவாக உருவமாக்கக்கூடிய வெப்பநிலைக்கு சூடாக்கப்பட்டு, பின்னர் விரும்பிய வடிவத்தை உருவாக்க ஒரு செதிலில் அடிக்கப்படுகிறது அல்லது அழுத்தப்படுகிறது. இந்த முறை பொருளை நீக்குவதில்லை, மாறாக அதை மீண்டும் வடிவமைக்கிறது, உலோகத்தின் உள்ளக தானிய அமைப்பு பகுதியின் சுற்றுச்சூழலுக்கு இணையாக இருக்குமாறு கட்டாயப்படுத்துகிறது. இந்த தானிய சீரமைப்புதான் ஃபோர்ஜ் செய்யப்பட்ட பாகங்கள் அசாதாரண வலிமையையும், தாக்கத்திற்கும், சோர்வுக்கும் எதிரான தாக்கத்தையும் காட்டுவதற்கான முதன்மை காரணமாகும். மரத்தின் தானியத்தைப் போல நினைத்துப் பாருங்கள்; ஒரு நீண்ட பலகை விசை தானியத்தின் ஓட்டத்தில் பொருந்தும்போது மிகவும் வலிமையாக இருக்கும், அதற்கு எதிராக அல்ல. உலோகத்தில் ஃபோர்ஜிங் ஒத்த விளைவை அடைகிறது.

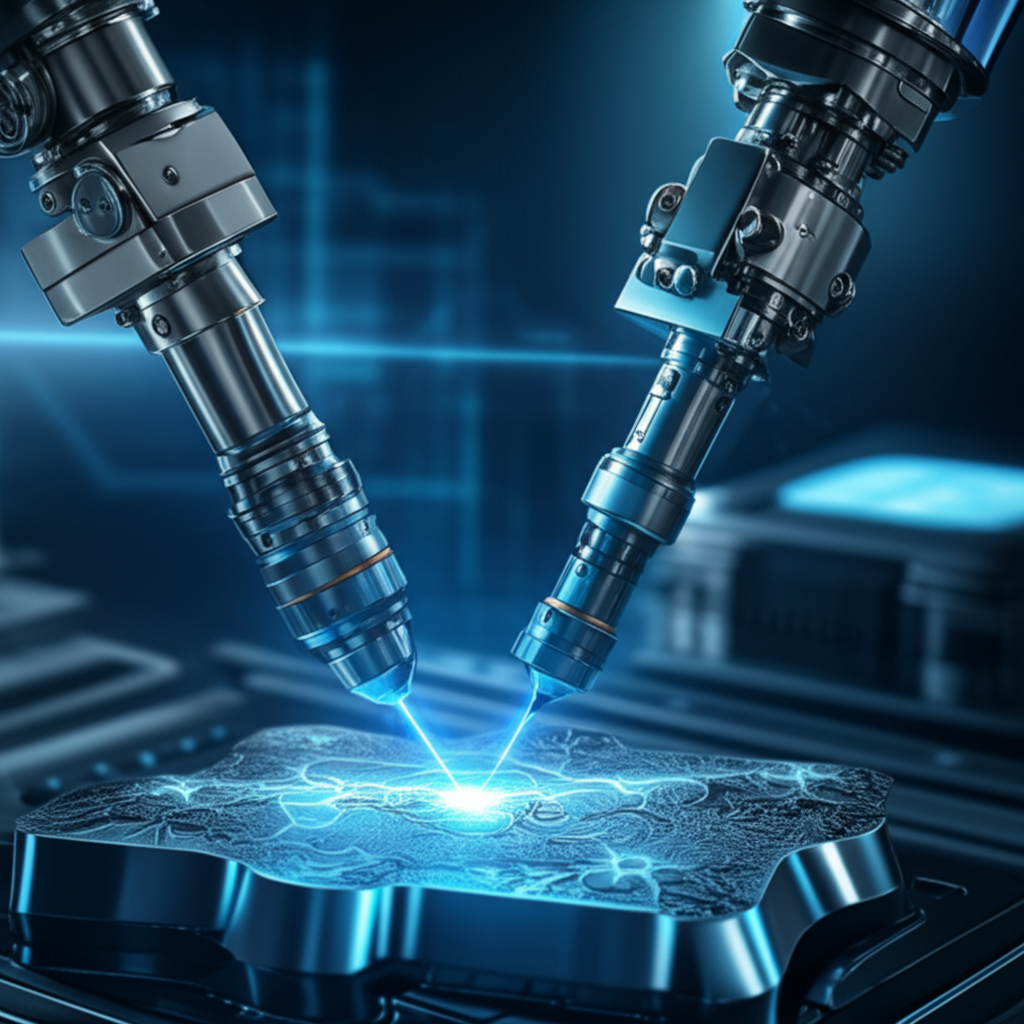

எந்திர தொழில்நுட்பம் என்றால் என்ன?

மெஷினிங் என்பது ஒரு கழித்தல் செயல்முறையாகும், இது பொதுவாக பில்லெட் என்று அழைக்கப்படும் உலோகத்தின் திடமான துண்டுடன் தொடங்கி, இறுதி வடிவத்தை அடைய பொருளை வெட்டுகிறது. இது பொதுவாக கம்ப்யூட்டர் நியூமெரிக்கல் கட்டுப்பாடு (CNC) இயந்திரங்களைப் பயன்படுத்தி செயல்படுத்தப்படுகிறது, இது மிகவும் துல்லியமான மற்றும் சிக்கலான வெட்டுகள், துளைகள் மற்றும் திருப்பங்களை செயல்படுத்த முடியும். ஃபோர்ஜிங்கை விட மாறாக, மெஷினிங் உலோகத்தின் இயற்கையான தானிய அமைப்பை வெட்டுகிறது, இது சாத்தியமான பலவீனமான புள்ளிகளை உருவாக்கலாம். எனினும், அதன் முக்கிய நன்மை ஃபோர்ஜிங் மூலம் மட்டும் அடைய முடியாத அளவில் மிகவும் நெருக்கமான சகிப்புத்தன்மை மற்றும் சிக்கலான வடிவவியலைக் கொண்ட பாகங்களை உருவாக்கும் திறனில் உள்ளது.

அமைப்பு நேர்மை: ஏன் ஃபோர்ஜிங் வலுவான பாகங்களை உருவாக்குகிறது

ஆட்டோமொபைல் பயன்பாடுகளில் உருவாக்குதலின் மிக முக்கியமான நன்மை, சிறந்த இயந்திர பண்புகளைக் கொண்ட பாகங்களை உருவாக்கும் திறனே ஆகும். ஒரு பொருள் அதிக அழுத்தத்திற்கு, அதிக வெப்பநிலைகளுக்கு அல்லது தொடர்ச்சியான தாக்கத்திற்கு உட்படும்போது—எடுத்துக்காட்டாக, கிராங்க்ஷாஃப்ட் அல்லது இணைப்பு கம்பி—அதன் அமைப்பு நேர்த்தி குறைபாடற்றதாக இருக்க வேண்டும். உலோகத்தின் உள்ளமைப்பை மூலோபாயமாக மேம்படுத்துவதன் மூலம் உருவாக்குதல் இந்த நம்பகத்தன்மையை வழங்குகிறது.

பெரும் அழுத்தத்தைச் செலுத்தும் செயல்முறை உலோகத்தின் தானிய அமைப்பை மேம்படுத்தி, ஓட்டுதல் போன்ற மற்ற முறைகளில் ஏற்படக்கூடிய உள் குழிகள் மற்றும் துளைகளை நீக்குகிறது. இது ஒரு அடர்த்தியான, ஒருமைப்பாடான பொருளை உருவாக்குகிறது. முக்கியமாக, இது 'தானிய ஓட்டம்' என்று அழைக்கப்படுவதை உருவாக்குகிறது. உலோகத்தின் தானியங்கள் நீட்டிக்கப்பட்டு, பொருளின் வடிவத்தைப் பின்பற்ற வலுக்கப்படுகின்றன, இதனால் தொடர்ச்சியான, தடையில்லாத வலிமை வரிகள் உருவாகின்றன. இந்த திசைசார் ஒழுங்கமைப்பு பல முக்கிய பண்புகளை மிகவும் மேம்படுத்துகிறது:

- தான்மை திரள்வு: இழுத்து பிரிக்கப்படுவதை எதிர்க்கும் திறன்.

- தாக்க எதிர்ப்பு: உடையாமல் திடீர் அதிர்ச்சிகளை உறிஞ்சும் திறன்.

- எஃகு நீண்டகால பயன்முடிவு: நேரத்துடன் தொடர்ச்சியான அழுத்தச் சுழற்சிகளைத் தாங்கும் தன்மை.

இந்த மேம்பட்ட அமைப்பு வலிமை காரணமாக, இயந்திரம் அல்லது ஓட்டை போன்றவற்றை விட வலிமையை இழக்காமல் தாங்கள் உருவாக்கப்பட்ட பாகங்களை அடிக்கடி இலேசாக வடிவமைக்க முடியும். சுமக்கப்படாத எடையைக் குறைப்பது முக்கியமானதாக இருக்கும் ஆட்டோமொபைல் செயல்திறனுக்கு, இந்த எடை-வலிமை விகிதம் பெரும் நன்மையாகும்.

துல்லியம், சிக்கல் மற்றும் செலவு: இயந்திரம் சிறந்து விளங்கும் இடங்கள்

அசல் வலிமையில் அடிப்பது வெல்லும் போதிலும், துல்லியம், வடிவமைப்பு நெகிழ்வுத்தன்மை மற்றும் சிறிய அளவில் செலவு பயனுள்ளதாக இருக்கும் பயன்பாடுகளில் இயந்திரம் ஆதிக்கம் செலுத்துகிறது. CNC இயந்திரத்தின் கழித்தல் இயல்பு தானாகவே அடிப்பதால் சாத்தியமில்லாத அளவிலான விவரம் மற்றும் துல்லியத்தை அனுமதிக்கிறது. சிக்கலான உள் குழாய்கள், சிக்கலான மேற்பரப்பு அம்சங்கள் அல்லது மிகவும் மென்மையான முடிக்கும் தேவைகள் கொண்ட பாகங்களுக்கு, இயந்திரம் பெரும்பாலும் ஒரே சாத்தியமான வழிமுறையாக இருக்கிறது.

பொருளாதார கருத்துகளும் மிகவும் வேறுபட்டவை. உருவாக்குதலுக்கு, விலையுயர்ந்த, கடினமான எஃகு செதில்களை உருவாக்க அவசியம் ஏற்படுகிறது, இது முன்கூட்டியே பெரும் முதலீட்டை எடுத்துக்காட்டுகிறது. இது ஆயிரக்கணக்கான அலகுகளில் கருவி செலவை சமமாக்கக்கூடிய அதிக அளவு உற்பத்தி ஓட்டங்களுக்கு மிகவும் பொருளாதாரமானதாக ஆக்குகிறது. மாறாக, இயந்திர செயலாக்கத்திற்கு குறைந்த கருவி செலவு தேவைப்படுகிறது மற்றும் விரைவாக நிரல்படுத்த முடியும், இது மாதிரிகள், தனிப்பயன் பாகங்கள் அல்லது சிறிய உற்பத்தி தொகுப்புகளுக்கு மிகவும் ஏற்றதாக இருக்கிறது, அங்கு நெகிழ்வுத்தன்மை முக்கியமானது.

அதிக அளவு உருவாக்கப்பட்ட பாகங்களை தேவைப்படும் தொழில்களுக்கு, இந்த சிக்கல்களை நிர்வகிக்க ஒரு சிறப்பு வழங்குநருடன் இணைவது அவசியம். எடுத்துக்காட்டாக, நம்பகமான, அதிக அளவு உற்பத்தி தேவைப்படும் நிறுவனங்களுக்கு, Shaoyi Metal Technology உள்ளூர் செதில் உற்பத்தி முதல் தொகுப்பு உற்பத்தி வரை சிறப்பு ஆட்டோமொபைல் உருவாக்க சேவைகளை வழங்குகிறது, IATF16949 சான்றளிக்கப்பட்ட தரம் மற்றும் திறமைத்துவத்தை உறுதி செய்கிறது.

முக்கிய வர்த்தக பரிமாற்றங்களின் சுருக்கம் இது:

| காரணி | சுவாரஸ்ஸு செயல் | சாதனக்குறை |

|---|---|---|

| கருவி முதலீடு | அதிகம் (தனிப்பயன் செதில்கள் தேவை) | குறைவு (குறைந்தபட்ச டூலிங்) |

| அலகுக்கான செலவு (அதிக அளவு) | குறைவான | மேலும் |

| அலகுக்கான செலவு (குறைந்த அளவு) | மேலும் | குறைவான |

| வடிவமைப்பு சிக்கல் | சரி | மிக அதிகம் |

| இறுதி துல்லியம் / அனுமதி | குறைந்தது (அடிக்கடி இரண்டாம் நிலை இயந்திர பணி தேவை) | மிக அதிகம் (மைக்ரான் அளவில்) |

| பொருள் வீணாவது | குறைந்தது (நெட்-வடிவத்திற்கு அருகில்) | அதிகம் (கழித்தல் செயல்முறை) |

பயன்பாட்டு வழிகாட்டி: ஆட்டோமொபைல் பாகங்களுக்கான சரியான செயல்முறையைத் தேர்வு செய்தல்

இந்த தொழில்நுட்ப வேறுபாடுகளை நடைமுறை முடிவுகளாக மாற்ற, குறிப்பிட்ட ஆட்டோமொபைல் பயன்பாடுகளைப் பார்க்க வேண்டும். உருவாக்கப்பட்ட மற்றும் இயந்திரம் செய்யப்பட்ட பாகங்களுக்கு இடையேயான தேர்வு இறுதியாக அந்த பாகத்தின் பங்கு, அது எதிர்கொள்ளும் அழுத்தங்கள் மற்றும் உற்பத்தி தேவைகளைப் பொறுத்தது.

அதிக அழுத்தம், முக்கியமான பாகங்களுக்கு உருவாக்குதலைத் தேர்வு செய்க

தோல்வி பேரழிவை ஏற்படுத்தக்கூடிய பாகங்களுக்கு உருவாக்குதல் தெளிவான தேர்வாகும். இந்த பாகங்கள் பொதுவாக இயந்திரம், இயக்க அமைப்பு மற்றும் சஸ்பென்ஷன் அமைப்புகளில் காணப்படுகின்றன, அங்கு அவை மிகப்பெரிய மற்றும் தொடர்ச்சியான அழுத்தத்திற்கு உட்படுகின்றன. உருவாக்கப்பட்ட பாகங்களின் உயர்ந்த வலிமை மற்றும் சோர்வு எதிர்ப்பு நீண்டகால நம்பகத்தன்மை மற்றும் பாதுகாப்பை உறுதி செய்கிறது. பொதுவான எடுத்துக்காட்டுகள்:

- கிராங்க்ஷாஃப்ட்கள் மற்றும் இணைப்பு கம்பிகள்: இவை எஞ்சினுக்குள் தக்கல் மற்றும் திருப்புதல் விசைகளை தொடர்ந்து தாங்க வேண்டும்.

- கியர்கள் மற்றும் டிரான்ஸ்மிஷன் ஷாஃப்டுகள்: அதிக தொகுதி மற்றும் அழிவை தாங்க வேண்டும்.

- ஸ்டீயரிங் நாக்குகள் மற்றும் கட்டுப்பாட்டு கைகள்: வாகன பாதுகாப்பு மற்றும் கையாளுதலுக்கு முக்கியமானவை.

- வீல் ஹப்கள் மற்றும் அசல் பகுதிகள்: வாகனத்தின் எடையை ஆதரிக்கின்றன மற்றும் சாலை தாக்கங்களை உறிஞ்சுகின்றன.

முன்மாதிரிகள் மற்றும் சிக்கலான வடிவமைப்புகளுக்கு மெஷினிங் ஐ தேர்வு செய்யுங்கள்

துல்லியம் இறுதி வலிமையை விட முக்கியமானதாக இருக்கும் பாகங்களுக்கு அல்லது உற்பத்தி அளவு குறைவாக இருக்கும் போது, மெஷினிங் தான் சிறந்த தீர்வாகும். இதன் நெகிழ்வுத்தன்மை பொறியாளர்கள் விரைவாக வடிவமைப்புகளை உருவாக்கவும், மேம்படுத்தவும் அனுமதிக்கிறது, விலையுயர்ந்த கருவிகளுக்கு கட்டுப்படுத்தாமல். மேலும், அடித்தல் மூலம் உருவாக்க முடியாத சிக்கலான வடிவங்களை உருவாக்க இது அவசியமானது. பொதுவான பயன்பாடுகள் உள்ளடக்கியது:

- தனிப்பயன் பிராக்கெட்டுகள் மற்றும் மவுண்டுகள்: தனிப்பயன் கட்டுமானங்களுக்கு அடிக்கடி குறிப்பிட்ட வடிவவியல் தேவைப்படுகிறது.

- சிக்கலான கூடுகள்: எலக்ட்ரானிக் கட்டுப்பாட்டு அலகுகள் (ECUs) அல்லது சென்சார்களுக்கானவை போன்றவை.

- முன்மாதிரி பாகங்கள்: தொடர் உற்பத்திக்கு முன் பொருத்தம் மற்றும் செயல்பாட்டை சோதிப்பதற்கானவை.

- அண்டர்மார்க்கெட் செயல்திறன் பாகங்கள்: தனிப்பயனாக்கம் மற்றும் குறைந்த அளவு உற்பத்தி பொதுவாக காணப்படும் இடங்கள்.

பல சந்தர்ப்பங்களில், ஒரு கலப்பு அணுகுமுறை பயன்படுத்தப்படுகிறது, அதில் ஒரு பாகத்தை முதலில் அதன் அடிப்படை வடிவம் மற்றும் வலிமையை அடைய உருவாக்குகிறார்கள், பின்னர் சரியான இறுதி அளவுகள் மற்றும் அம்சங்களை அடைய முடித்த அசைபோடப்படுகிறது. இது இரண்டு உலகங்களின் சிறந்த கூறுகளை இணைக்கிறது, வலிமையான மற்றும் துல்லியமான கூறுகளை வழங்குகிறது.

இறுதி முடிவை எடுத்தல்

உருவாக்கப்பட்ட மற்றும் இயந்திரப்பூர்வமாக செய்யப்பட்ட ஆட்டோமொபைல் பாகங்களுக்கு இடையே தேர்வு செய்வது ஒரு முக்கியமான பொறியியல் மற்றும் வணிக முடிவாகும். உலோகத்தின் தானிய அமைப்பை உகந்த நிலைக்கு கொண்டு வருவதன் மூலம், அதிக அழுத்தம் மற்றும் அதிக அளவிலான பாகங்களுக்கு உருவாக்குதல் சிறந்த வலிமை மற்றும் நீடித்தன்மையை வழங்குகிறது. மாதிரிகள், தனிப்பயன் பணி மற்றும் சிக்கலான பாகங்களுக்கு இயந்திரப்பூர்வ செயல்முறை சிறந்த துல்லியம், வடிவமைப்பு நெகிழ்வுத்தன்மை மற்றும் செலவு சார்ந்த செயல்திறனை வழங்குகிறது. பயன்பாட்டின் இயந்திர தேவைகள், உற்பத்தி அளவு, வடிவமைப்பு சிக்கல் மற்றும் பட்ஜெட் ஆகியவற்றை கவனமாக மதிப்பீடு செய்வதன் மூலம், செயல்திறன் மற்றும் மதிப்பின் சிறந்த சமநிலையை வழங்கும் செயல்முறையை உற்பத்தியாளர்கள் தேர்வு செய்யலாம்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. இயந்திரப்பூர்வ செயல்முறையை விட உருவாக்குதலின் நன்மைகள் என்ன?

உருவாக்குதலின் முதன்மை நன்மை சிறந்த இயந்திர வலிமை ஆகும். உருவாக்கும் செயல்முறை உலோகத்தின் தானிய அமைப்பை சீரமைக்கிறது, இது அதன் இழுவை வலிமை, தாக்க எதிர்ப்பு மற்றும் சோர்வு ஆயுளை மேம்படுத்துகிறது. அதிக அளவிலான உற்பத்திக்கு இது செலவு சார்ந்த செயல்திறனையும் வழங்குகிறது மற்றும் இயந்திரப்பூர்வ செயல்முறையின் கழித்தல் முறையை விட குறைந்த பொருள் வீணாக்கத்தை ஏற்படுத்துகிறது.

2. மோசடி பாகங்கள் சிறந்தது?

வார்ப்பு பாகங்கள் வலிமை, ஆயுள் மற்றும் அதிக அழுத்தம் அல்லது தாக்கத்திற்கு எதிர்ப்பு மிக முக்கியமான காரணிகளாக இருக்கும் பயன்பாடுகளில் சிறந்தது. இயந்திரத்தின் க்ரான்க்ஸ்ஹாஃப்ட்ஸ் அல்லது சஸ்பென்ஷன் பாகங்கள் போன்ற கூறுகளுக்கு, வார்ப்பு சிறந்ததாகும். இருப்பினும், மிகத் துல்லியமான, சிக்கலான வடிவமைப்புகளைத் தேவைப்படும் பாகங்களுக்கு அல்லது சிறிய அளவிலான உற்பத்திக்கு, இயந்திர பாகங்கள் பெரும்பாலும் சிறந்த தேர்வாகும்.

3. அடித்து உருவாக்கப்பட்ட எஃகின் குறைபாடுகள் என்ன?

மோசடி செய்வதன் முக்கிய குறைபாடுகள், மார்ஸ் தயாரிப்பதற்கான அதிக ஆரம்ப கருவி செலவுகள், சிறிய உற்பத்தி வரிசையில் அதை விலை உயர்ந்ததாக மாற்றும். இந்த செயல்முறை, இறுதிக்கட்ட வடிவத்தை கட்டுப்படுத்தும் அளவு துல்லியத்தையும், கடினமான சகிப்புத்தன்மையை பூர்த்தி செய்ய இரண்டாம் நிலை இயந்திர நடவடிக்கைகளை தேவைப்படும் இயந்திரமயமாக்கலுடன் ஒப்பிடும்போது குறைவாக வழங்குகிறது. கூடுதலாக, மிகவும் சிக்கலான உள் வடிவியல் கொண்ட பாகங்களை உருவாக்க இது பொருந்தாது.

4. அரைத்தல் மற்றும் திருப்புதல் (இயந்திரம்) ஏன் உலோகத்தை விட சிறந்தது?

உயர் துல்லியம், இறுக்கமான அனுமதிப்பிழை மற்றும் சிக்கலான வடிவவியல் வடிவங்கள் தேவைப்படும் போது, தச்சரைப்பதை விட மில்லிங் மற்றும் திருப்புதல் போன்றவற்றை உள்ளடக்கிய இயந்திர செயலாக்கம் சிறந்தது. இது விலையுயர்ந்த தனிப்பயன் கருவிகளை தேவைப்படுத்தாததால், முன்மாதிரி மற்றும் சிறு அளவிலான உற்பத்திக்கு இது மேலும் நெகிழ்வானதும், செலவு குறைந்ததுமாகும். அதிகபட்ச அழுத்தத்திற்கு உட்படுத்தப்படாத பாகங்களுக்கு, இயந்திர செயலாக்கம் ஒரு பயனுள்ள மற்றும் மலிவான உற்பத்தி தீர்வை வழங்குகிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —