கனரக நம்பகத்தன்மைக்கான உருவாக்கப்பட்ட இயக்க அமைப்பு பாகங்கள்

சுருக்கமாக

அவற்றின் அசாதாரண வலிமை மற்றும் நீடித்தன்மை காரணமாக, கனரக வாகனங்களுக்கு உருவாக்கப்பட்ட இயக்க அமைப்பு பாகங்கள் கட்டாய தரமாக உள்ளன. கியர்கள், ஷாஃப்டுகள் மற்றும் இணைப்பு கம்பிகள் போன்ற முக்கிய பாகங்கள் அடர்த்தியான, சீரமைக்கப்பட்ட தானிய அமைப்பை உருவாக்க அதிக அழுத்த உருவாக்கத்தைப் பயன்படுத்தி உற்பத்தி செய்யப்படுகின்றன. இந்த செயல்முறை கடினமான வணிக, தொழில்துறை மற்றும் ஆஃப்-ஹைவே பயன்பாடுகளில் ஏற்படும் பெரும் அழுத்தம், திடீர் அதிர்ச்சி மற்றும் டார்க்குக்கு அதிகபட்ச நம்பகத்தன்மை மற்றும் எதிர்ப்பை உறுதி செய்கிறது.

உடல்நிலை கொண்ட இயங்குதளங்களில் தடிமனான பாகங்களின் முக்கிய பங்கு

வகுப்பு 8 லாரிகளில் இருந்து கட்டுமானம் மற்றும் விவசாய இயந்திரங்கள் வரை, கனரக வாகனங்கள் தொடர்ச்சியான கடுமையான நிலைமைகளில் செயல்படுகின்றன. அவற்றின் இயங்குதளங்கள் மிகப்பெரிய அளவிலான இழுவை விசையை கடத்த வேண்டும்; தொடர்ச்சியான அதிர்வு, கனமான சுமைகள் மற்றும் திடீர் தாக்கங்களை தாங்க வேண்டும். இந்த சூழலில், பாகத்தின் தோல்வி என்பது வெறும் சிரமம் மட்டுமல்ல; அது விலையுயர்ந்த நேர இழப்பு மற்றும் பெரிய அளவிலான பாதுகாப்பு அபாயங்களுக்கு வழிவகுக்கக்கூடிய பேரழிவான நிகழ்வாக இருக்கலாம். எனவே, ஒவ்வொரு பாகத்திற்கும் பின்னால் உள்ள உற்பத்தி செயல்முறை முக்கியத்துவம் வாய்ந்ததாக உள்ளது. இத்தகைய கடுமையான சூழலைத் தாங்கக்கூடிய பாகங்களை உருவாக்குவதில் தடிமனாக்குதல் (ஃபோர்ஜிங்) சிறந்த முறையாக தலையெடுக்கிறது.

உலோகத்தை உருவாக்கும் செயல்முறையில் அழுத்தி வடிவமைத்தல் (ஃபோர்ஜிங்) என்பது உள்ளூர் அழுத்து விசைகளைப் பயன்படுத்தி உலோகத்தை வடிவமைப்பதை உள்ளடக்கியது. உருகிய உலோகத்தை ஒரு வார்ப்பில் ஊற்றும் வார்ப்பு முறைக்கு மாறாக, ஃபோர்ஜிங் பொதுவாக உயர்ந்த வெப்பநிலையில் பொருளை இயந்திர ரீதியாக செயல்படுத்துகிறது. இந்த தீவிர அழுத்தம் உலோகத்தின் உட்புற தானிய அமைப்பை மேம்படுத்தி, பாகத்தின் வடிவத்திற்கு ஏற்ப அதை சீரமைக்கிறது. இதன் விளைவாக, வார்ப்பு பாகங்களில் பொதுவாக காணப்படும் உட்புற குழிகள் அல்லது துளைகள் இல்லாமல், மிக அதிக அடர்த்தி கொண்ட பாகம் உருவாகிறது. இந்த தொடர்ச்சியான, மேம்படுத்தப்பட்ட தானிய ஓட்டமே ஃபோர்ஜ் செய்யப்பட்ட பாகங்களின் அசாதாரண வலிமை மற்றும் சோர்வு எதிர்ப்பை தீர்மானிக்கிறது.

ஃபோர்ஜிங்கின் உலோகவியல் நன்மைகள் நேரடியாக உண்மையான செயல்திறனுக்கு மொழிபெயர்க்கப்படுகின்றன. ஃபோர்ஜ் செய்யப்பட்ட பாகங்கள் உயர்ந்த இழுவை வலிமையைக் கொண்டுள்ளன, அதாவது அவை வடிவம் மாறுவதற்கு முன் அல்லது உடைவதற்கு முன் அதிக இழுப்பு விசைகளை தாங்க முடியும். அவை உயர்ந்த நெகிழ்வுத்தன்மை மற்றும் தாக்க வலிமையையும் காட்டுகின்றன, இது திடீர் சுமைகளுக்கு கீழ் அதிர்ச்சியை உறிஞ்சி, விரிசல் ஏற்படாமல் தடுக்க அனுமதிக்கிறது. "Edgerton Forge" போன்ற வழங்குநர்கள் Edgerton Forge குறிப்பு, அவற்றின் உட்பொருட்கள் கனரக லாரிகள் மற்றும் சாலையில் இல்லாத உபகரணங்களுக்கான தீவிர அதிர்ச்சி மற்றும் பதற்றத்தை சமாளிக்க குறிப்பாக உருவாக்கப்பட்டவை. இந்த உள்ளார்ந்த வலிமை நீண்டகால நம்பகத்தன்மை மற்றும் நீண்ட சேவை ஆயுளை உறுதி செய்கிறது, இது போக்குவரத்து ஆபரேட்டர்கள் மற்றும் தொழில்துறை பயனர்களுக்கு மிகவும் முக்கியமானது.

முக்கிய உருவாக்கப்பட்ட இயந்திர பாகங்கள் மற்றும் அவற்றின் செயல்பாடுகள்

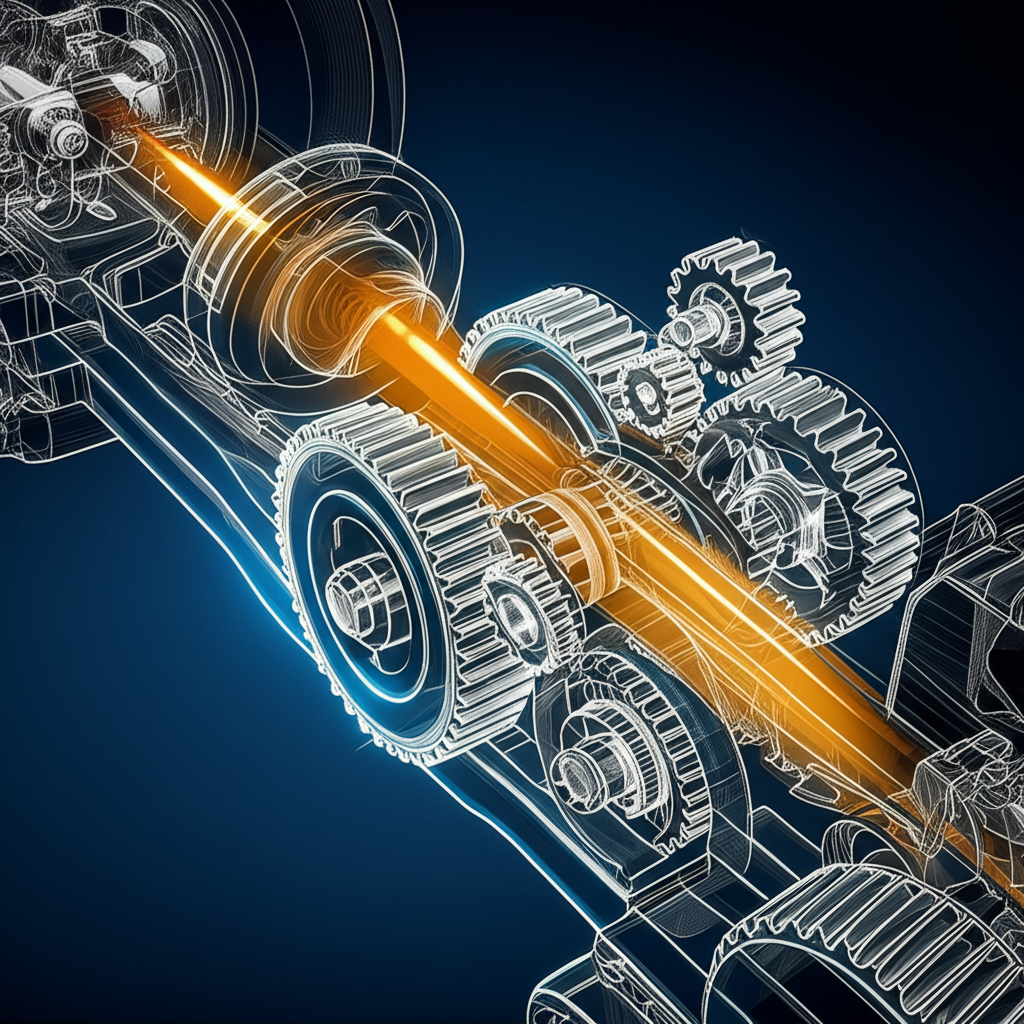

கனரக இயந்திர அமைப்பு ஒரு சிக்கலான அமைப்பாகும், பல பகுதிகள் உயர் அழுத்த செயல்பாடுகளை தோல்வியின்றி செய்ய உருவாக்கப்பட்டவை. இந்த முக்கிய பாகங்களை புரிந்து கொள்வது சக்தி கடத்தலின் ஒவ்வொரு கட்டத்திலும் உருவாக்கும் செயல்முறை ஏன் மிகவும் முக்கியமானது என்பதை வெளிப்படுத்துகிறது.

கியர் பெட்டி மற்றும் வேறுபாடு கியர்கள்

எந்தவொரு இயக்க அமைப்பின் உட்கருவாக கியர்கள் விளங்குகின்றன, இவை டார்க்கை பெருக்கி எஞ்சினிலிருந்து சக்கரங்களுக்கு சக்தியை கடத்துகின்றன. இந்த கியர்களின் பற்கள் மிகப்பெரிய வெட்டு விசைகளுக்கு உட்படுகின்றன. ஒவ்வொரு கியர் பல்லின் வடிவத்தின் வழியாக தானிய அமைப்பு பாயுமாறு ஃபோர்ஜிங் உறுதி செய்கிறது, இது சுமையின் கீழ் உடைவதற்கு எதிரான வலிமையையும் தாங்குதிறனையும் பெரிதும் அதிகரிக்கிறது. வகுப்பு 5 முதல் வகுப்பு 8 வரையிலான வணிக வாகனங்களுக்கான துல்லியமாக ஃபோர்ஜ் செய்யப்பட்ட கியர்களில் முன்னணி நிறுவனங்களான Cummins இந்த செயல்முறையின் நம்பகத்தன்மைக்கான முக்கியத்துவத்தை வலியுறுத்துகிறது. அதேபோல, Aichi Forge பெரும் செயல்பாடுகளுக்கு அவசியமான அதிக வலிமை கொண்ட வளைய கியர்களை உற்பத்தி செய்கிறது.

அசல், கியர்பாக்ஸ் மற்றும் இயக்க சல்லடை

ஷாஃப்டுகள் கியர்பாக்ஸிலிருந்து அச்சுகள் வழியாக சக்கரங்களுக்கு தூரத்தில் திருப்பு விசையை கடத்துவதற்கு பொறுப்பானவை. இந்த பாகங்கள் மிகப்பெரிய முறுக்கு (சுழல்) விசைகளை எதிர்கொள்ள வேண்டும். ஒரு அடித்து உருவாக்கப்பட்ட ஷாஃப்ட் சீரான தானிய அமைப்பைக் கொண்டுள்ளது, இது முழுவதுமாக ஏற்றப்பட்ட லாரி முடுக்கும் போது ஏற்படும் திடீர் திருப்பு விசையின் கீழ் கூட சுழல்வதையோ அல்லது உடைவதையோ தடுக்க தேவையான முறுக்கு வலிமையை வழங்குகிறது. எட்ஜர்டன் ஃபோர்ஜ் போன்ற நிறுவனங்கள் லாரிகள் மற்றும் பிற கனரக இயந்திரங்களில் அதிகபட்ச நீடித்தன்மைக்காக வடிவமைக்கப்பட்ட அடித்து உருவாக்கப்பட்ட அச்சு, கியர்பாக்ஸ் மற்றும் இயக்க ஷாஃப்டுகளை உற்பத்தி செய்கின்றன.

இணைப்பு கம்பிகள் மற்றும் கிராங்க்ஷாஃப்டுகள்

எஞ்சின் பாகங்களாக அடிக்கடி கருதப்படும் இணைப்பு அடிப்பாகங்களும் (கனெக்டிங் ராட்ஸ்) மற்றும் கிராங்க்ஷாஃப்ட்கள், சக்கர இயக்க அமைப்பு கையாள வேண்டிய விசைகளை உருவாக்கும் பவர்டிரெயினின் ஒருங்கிணைந்த பகுதியாகும். எஞ்சின் ஒவ்வொரு சுழற்சியிலும் இணைப்பு அடிப்பாகம் அபாரமான இழுவை மற்றும் அழுத்த விசைகளைச் சந்திக்கிறது. இந்த மீண்டும் ஏற்படும் அழுத்த சுழற்சிகளுக்கு எதிராக தோல்வியைத் தடுப்பதற்கு கடின அடிப்பாகம் (ஃபோர்ஜ்ட் கனெக்டிங் ராட்) அவசியம். பிஸ்டன்களின் நேர்கோட்டு இயக்கத்தை சுழற்சி இயக்கமாக மாற்றும் கிராங்க்ஷாஃப்ட், நீண்ட மற்றும் நம்பகமான சேவை ஆயுளை உறுதி செய்ய ஃபோர்ஜிங்கின் வலிமை மற்றும் சோர்வு எதிர்ப்பை நம்பியுள்ளது.

ஃபோர்ஜிங் மற்றும் காஸ்டிங்: செயல்திறன் மற்றும் நம்பகத்தன்மையின் ஒப்பிடல்

பொறியாளர்கள் மற்றும் வாங்குதல் நிபுணர்களுக்கு, தடிமனான மற்றும் இரும்பு உருவாக்கப்பட்ட பாகங்களுக்கு இடையே தேர்வு செய்வது ஒரு முக்கியமான முடிவாகும். குறைந்த அழுத்தம் உள்ள பாகங்கள் அல்லது சிக்கலான வடிவங்களுக்கு இரும்பு உருவாக்குதல் ஏற்றதாக இருக்கலாம், ஆனால் கனரக வாகனங்களில் முக்கியமான, சுமை தாங்கும் இயந்திர பாகங்களுக்கு தடிமனான உருவாக்குதல் தெளிவாக சிறந்தது. உற்பத்தி செயல்முறைகளில் உள்ள அடிப்படை வேறுபாடுகள் இயந்திர பண்புகள் மற்றும் நடைமுறை நம்பகத்தன்மையில் குறிப்பிடத்தக்க வேறுபாடுகளை ஏற்படுத்துகின்றன.

தடிமனான உருவாக்குதலின் முதன்மை நன்மை அதன் உலோகத்தின் நுண்ணமைப்பை மேம்படுத்தும் திறனில் உள்ளது. இரும்பு உருவாக்குதல் என்பது திரவ உலோகத்தை ஒரு வார்ப்பில் ஊற்றுவதை உள்ளடக்கியது, இது சீரற்ற துகள் திசையையும், துளைகள் அல்லது குழிகள் போன்ற மறைந்த குறைபாடுகளுக்கான சாத்தியத்தையும் ஏற்படுத்தும். இந்த ஒழுங்கற்ற தன்மைகள் பதற்றப் புள்ளிகளாக மாறி, விரைவான தோல்விக்கு வழிவகுக்கும். மாறாக, தடிமனான உருவாக்குதல் துகள்களை பாகத்தின் வடிவத்துடன் சீரமைக்க உட்படுத்துகிறது, அடர்த்தியான, ஒருமைப்பாடான மற்றும் வலுவான உள்ளமைப்பை உருவாக்குகிறது.

| அடிப்படை | தடிமனான பாகங்கள் | இரும்பு உருவாக்கப்பட்ட பாகங்கள் |

|---|---|---|

| தானிய அமைப்பு | சீரமைக்கப்பட்ட, தொடர்ச்சியான மற்றும் மேம்படுத்தப்பட்ட துகள் ஓட்டம். | சீரற்ற, திசையற்ற, மற்றும் சாத்தியமான கனமான தானியங்கள். |

| வலிமை (இழுவிசை மற்றும் சோர்வு) | பணி கடினமடைதல் மற்றும் தானிய ஒழுங்கமைவு காரணமாக மிகவும் அதிகம். | குறைவானது மற்றும் குறைவான ஊகிக்கக்கூடியது. |

| உறுதித்தன்மை மற்றும் தாக்க எதிர்ப்பு | சிறந்தது; தாக்கத்தின் கீழ் விரிசல் அல்லது உடைதலுக்கு ஆளாக குறைவானது. | மேலும் பெரும்பாலும் தாக்கத்தால் உடையக்கூடியது. |

| உள் நேர்மை | அடர்த்தியானது மற்றும் துளை அல்லது குழிகள் இல்லாதது. | மறைந்த துளை, சுருங்குதல் அல்லது குழிகள் இருக்கலாம். |

நடைமுறையில், இந்த வேறுபாடுகள் மிகவும் ஆழமானவை. ஒரு உருவாக்கப்பட்ட பற்சக்கரம் சோர்வடைவதற்கு முன்னர் அதிக திருப்பு விசையையும், அதிக சுழற்சிகளையும் தாங்க முடியும், அதே நேரத்தில் உருவாக்கப்பட்ட அச்சு குழாய் தோல்வியடையாமல் அதிக அதிர்ச்சியை உறிஞ்சிக்கொள்ள முடியும். இந்த மேம்பட்ட நம்பகத்தன்மை காரணமாகத்தான் Sypris Solutions, Inc. பெரிய டிரக் தயாரிப்பாளர்களுக்கு உருவாக்கப்பட்ட, இயந்திரம் மூலம் வடிவமைக்கப்பட்ட மற்றும் வெப்பத்தால் சிகிச்சையளிக்கப்பட்ட பாகங்களை வழங்குவதில் கவனம் செலுத்துகிறது. பாதுகாப்பு மற்றும் இயங்கும் நேரம் முக்கியமான கனரக பயன்பாடுகளுக்கு, உருவாக்கப்பட்ட பாகங்களின் கட்டமைப்பு துல்லியமான பொறியியல் தேர்வாகும்.

இயக்குதள உருவாக்கத்தில் பொருள் தேர்வு மற்றும் புதுமை

உருவாக்கப்பட்ட பாகத்தின் செயல்திறன் செயல்முறையை மட்டுமல்லாது, பயன்படுத்தப்படும் பொருளையும் சார்ந்தது. ஒரு இயக்குதள பாகத்தின் குறிப்பிட்ட தேவைகளைப் பூர்த்தி செய்ய, சரியான உலோக உலோகக்கலவையைத் தேர்ந்தெடுப்பது முக்கியமானது, அது மிக அதிக கடினத்தன்மை, அழிப்பு எதிர்ப்பு அல்லது வலிமை மற்றும் எடையின் சமநிலை தேவைப்படுகிறதா என்பதைப் பொறுத்தது. கனரக வாகன தொழில் உயர் அழுத்த சூழலுக்காக வடிவமைக்கப்பட்ட சிறப்பு ஸ்டீல் உலோகக்கலவைகளை முதன்மையாக நம்பியுள்ளது.

பொதுவாக பயன்படுத்தப்படும் பொருட்கள் கார்பன் மற்றும் உலோகக் கலவை எஃகுகள் ஆகும். கார்பன் எஃகுகள் சிறந்த அடிப்படை வலிமையை வழங்கி, செலவு குறைந்தவை. கூடுதல் தேவைகளை பூர்த்தி செய்யும் பயன்பாடுகளுக்கு, உலோகக் கலவை எஃகுகள் பயன்படுத்தப்படுகின்றன. இந்த எஃகுகள் குரோமியம், மோலிப்டினம், நிக்கல் மற்றும் மாங்கனீசு போன்ற கூடுதல் தனிமங்களைக் கொண்டுள்ளன, இவை கடினத்தன்மை, தேக்க எதிர்ப்பு மற்றும் வெப்பம், துருப்பிடிப்பு ஆகியவற்றிற்கு எதிரான எதிர்ப்பு போன்ற பண்புகளை மேம்படுத்துகின்றன. ஐச்சி ஃபோர்ஜ் குறிப்பிட்டுள்ள கார்பன், உலோகக் கலவை மற்றும் நுண்-உலோகக் கலவை எஃகுகள் போன்ற குறிப்பிட்ட தரங்களை உற்பத்தியாளர்கள் பெரும்பாலும் பயன்படுத்தி, குறிப்பிட்ட செயல்திறன் இலக்குகளுக்காக பாகங்களை தரமாக்குகின்றனர்.

ஃபோர்ஜிங் தொழிலில் புதுமை தொடர்ந்து முன்னேறி வருகிறது. ஒரு முக்கியமான போக்கு "அருகில்-இறுதி-வடிவமைப்பு" (நியர்-நெட்-ஷேப்) ஃபோர்ஜிங் ஆகும், இது இறுதி அளவுகளுக்கு மிக அருகில் உள்ள பாகங்களை உருவாக்கும் செயல்முறையாகும். இந்த தொழில்நுட்பம் Maclean-Fogg அவர்களின் குளிர்-உருவாக்கப்பட்ட பாகங்களுக்கு, விரிவான இரண்டாம் நிலை இயந்திர செயலாக்கத்திற்கான தேவையை குறைக்கிறது, இது பொருள் வீணாவதைக் குறைக்கிறது, உற்பத்தி நேரத்தைக் குறைக்கிறது மற்றும் மொத்தச் செலவைக் குறைக்கலாம். இந்த மேம்பட்ட செயல்முறைகளுக்கான கூட்டாளியைத் தேடும் நிறுவனங்களுக்கு, தனிப்பயன் ஆட்டோமொபைல் தீர்வுகளில் நிபுணத்துவம் பெற்ற வழங்குநர்கள் அவசியம். எடுத்துக்காட்டாக, Shaoyi Metal Technology ஆட்டோமொபைல் தொழிலுக்கான IATF16949 சான்றளிக்கப்பட்ட சூடான கொள்கலன் சேவைகளை வழங்குகிறது, உள்நாட்டிலேயே சாயல் உற்பத்தியுடன் முன்மாதிரி தயாரிப்பு முதல் தொகுதி உற்பத்தி வரை அனைத்தையும் கையாளுகிறது.

கனரக செயல்திறனின் அடித்தளம்

கனரக வாகனங்களின் உலகத்தில், நம்பகத்தன்மை மற்றும் வலிமையை அடித்தளமாகக் கொண்டு செயல்திறன் கட்டமைக்கப்படுகிறது. உருவாக்கப்பட்ட இயந்திர பாகங்களைப் பயன்படுத்துவதற்கான முடிவு விருப்பத்தின் அடிப்படையில் அல்ல, அது ஒரு அடிப்படை பொறியியல் தேவையாகும். கியர்கள் மற்றும் ஷாஃப்ட்கள் முதல் இணைப்பு கம்பிகள் வரை, உருவாக்கும் செயல்முறை பிற உற்பத்தி முறைகளால் எட்ட முடியாத அளவிலான கட்டமைப்பு நேர்மையை உருவாக்குகிறது. சீரமைக்கப்பட்ட தானிய அமைப்பு மற்றும் அடர்த்தியான, துளையற்ற இயற்கை கொண்ட உருவாக்கப்பட்ட எஃகு, வணிக மற்றும் தொழில்துறை இயந்திரங்களில் செயல்படும் பயங்கரமான விசைகளைத் தாங்குவதற்கான அவசியமான தடையின்மையை வழங்குகிறது.

இறுதியாக, உயர்தர கொள்ளவு செய்யப்பட்ட பாகங்களில் முதலீடு செய்வது பாதுகாப்பு, நீர்மத்தன்மை மற்றும் செயல்பாட்டு திறமைக்கான முதலீடாகும். இயங்குதளத்தின் ஒவ்வொரு முக்கிய பகுதியும் அதிக அழுத்தத்தையும், திடீர் தாக்கங்களையும் நம்பகத்தன்மையுடன் சமாளிக்க முடியும் என்பதை உறுதி செய்வதன் மூலம், தயாரிப்பாளர்களும் போக்குவரத்து நிர்வாகிகளும் பேரழிவு நிகழ்வுகளின் அபாயத்தைக் குறைக்கவும், விலையுயர்ந்த நிறுத்தத்தைக் குறைக்கவும், தங்கள் வாகனங்களின் சேவை ஆயுளை நீட்டிக்கவும் முடியும். கொள்ளவு செய்வது, அது செய்ய வடிவமைக்கப்பட்ட பணிகளுக்கு எவ்வளவு கடினமாக இருக்கிறதோ அவ்வளவு கடினமான இயங்குதளங்களை உருவாக்குவதற்கான அடித்தளமாக இருக்கும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஒரு எஞ்சின் மற்றும் இயங்குதளத்தின் எந்த பாகங்களை கொள்ளவு செய்யலாம்?

நம்பகத்தன்மையை உறுதி செய்ய ஒரு எஞ்சின் மற்றும் இயங்குதளத்தில் உள்ள அதிக அழுத்தம் செலுத்தப்படும் பல்வேறு பாகங்கள் கொள்ளவு செய்யப்படுகின்றன. இதில் எஞ்சினுக்குள் உள்ள கிராங்க்ஷாஃப்ட், கனெக்டிங் ராட், கேம்ஷாஃப்ட், ராக்கர் ஆர்ம்ஸ் மற்றும் வால்வுகள், மேலும் டிரான்ஸ்மிஷன் கியர்கள், டிஃபரென்ஷியல் ரிங் கியர்கள், அக்ஸல் ஷாஃப்டுகள், டிரைவ் ஷாஃப்டுகள் மற்றும் யுனிவர்சல் ஜாயிண்ட் யோக்குகள் போன்ற முக்கிய இயங்குதள பாகங்கள் அடங்கும்.

2. கொள்ளவு செய்யப்பட்ட பாகங்கள் என்றால் என்ன?

அடித்து உருவாக்கப்பட்ட பாகங்கள் என்பது அடித்தல் அல்லது அழுத்துதல் மூலம் உலோகத்தை சீரமைப்பதன் மூலம் உருவாக்கப்படும் இயந்திரப் பாகங்களாகும். பெரும்பாலும் அதிக வெப்பநிலையில் செய்யப்படும் இந்த செயல்முறை, உலோகத்தின் உள்ளமைந்த தானிய அமைப்பை மேம்படுத்தி, பாகத்தின் வடிவத்திற்கு ஏற்ப அதை சீரமைக்கிறது. இதன் விளைவாக, ஓட்டுதல் மூலம் உருவாக்கப்பட்ட பாகங்களுடன் ஒப்பிடும்போது அதிக இழுவிசை வலிமை மற்றும் சோர்வு எதிர்ப்பு உள்ளிட்ட சிறந்த இயந்திர பண்புகள் கிடைக்கின்றன.

3. அடித்து உருவாக்கப்பட்ட எஞ்சின் மற்றும் இயக்க அமைப்பு பாகங்கள் சிறந்தவையா?

ஆம், அதிக அழுத்தம் சார்ந்த பயன்பாடுகளுக்கு, அடித்து உருவாக்கப்பட்ட பாகங்கள் மிகவும் சிறந்தவை. அடித்தல் செயல்முறை உள்ளக குறைபாடுகளை நீக்கி, அசாதாரண வலிமை மற்றும் நீடித்தன்மையை வழங்கும் அடர்த்தியான, ஒருங்கிணைந்த தானிய அமைப்பை உருவாக்குகிறது. இது அடித்து உருவாக்கப்பட்ட பாகங்களை கனரக எஞ்சின்கள் மற்றும் இயக்க அமைப்புகளில் பொதுவாக காணப்படும் திடீர் அதிர்ச்சி, தாக்கம் மற்றும் சுழற்சி அழுத்தங்களுக்கு மிகவும் எதிர்ப்புத் தன்மை கொண்டதாக ஆக்குகிறது, இதனால் அதிக நம்பகத்தன்மை மற்றும் நீண்ட சேவை ஆயுள் கிடைக்கிறது.

4. ஆட்டோமொபைல் பாகங்களுக்கான பொதுவான அடித்தல் பொருட்கள் எவை?

பொதுவாக பயன்படுத்தப்படும் பொருட்களில் அதிக வலிமை கொண்ட எஃகுகள், வலிமை மற்றும் செலவுக்கு இடையே சமநிலை ஏற்படுத்தும் கார்பன் ஸ்டீல் மற்றும் பல்வேறு உலோகக் கலவை எஃகுகள் அடங்கும். கிரோமியம், மோலிப்டினம் மற்றும் நிக்கல் போன்ற கூறுகளைச் சேர்ப்பதன் மூலம் உலோகக் கலவை எஃகுகளின் கடினத்தன்மை, தேக்கம் மற்றும் அழிவு மற்றும் அதிக வெப்பநிலைக்கு எதிர்ப்புத்திறன் மேம்படுத்தப்படுகிறது. எடை முக்கியமான காரணியாக இருக்கும் பயன்பாடுகளுக்கு, தீட்டிய அலுமினிய உலோகக் கலவைகளும் பயன்படுத்தப்படுகின்றன.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —