டை காஸ்ட் அலுமினியத்தில் குறைபாடற்ற பவுடர் கோட்டிங் விளக்கம்

சுருக்கமாக

ஆம், டை-காஸ்ட் அலுமினியத்தில் பவுடர் கோட்டிங் மட்டுமல்ல, மிகவும் பரிந்துரைக்கப்படும் முடித்தல் முறையாகும். இது நீடித்த, பாதுகாப்பான மற்றும் அழகுநோக்கில் சிறந்த முடித்தலை வழங்குகிறது, இது பாரம்பரிய பெயிண்டை விட மிகவும் சிறந்தது. வெற்றி என்பது முழுமையான மேற்பரப்பு தயாரிப்பைப் பொறுத்தது, முழுமையான சுத்தம் மற்றும் பவுடரை மின்நிலைப் பயன்பாட்டிற்கும் வெப்பத்தில் குகைத்தலுக்கும் முன் தேவையான 'அவுட்காசிங்' எனப்படும் முன்-சூடேற்றுதல் படியை உள்ளடக்கியது.

டை-காஸ்ட் அலுமினியத்தில் பவுடர் கோட்டிங்கின் நன்மைகள்

டை-காஸ்ட் அலுமினியத் துண்களுக்கு சரியான முடிக்கும் முறையைத் தேர்வுசெய்வது செயல்திறன் மற்றும் நீண்ட ஆயுளுக்கு மிகவும் முக்கியமானது. பொடி லேப்பு, தனித்துவமான உறுதித்தன்மை, அழகியல் நெகிழ்வுத்தன்மை மற்றும் சுற்றுச்சூழல் நன்மைகளின் கலவையின் காரணமாக, பல பயன்பாடுகளுக்கு சிறந்த தேர்வாக உருவெடுத்துள்ளது. கரைப்பான்களை சார்ந்திருக்கும் திரவ பெயிண்டை போலல்லாமல், பொடி லேப்பு என்பது ஒரு உலர்ந்த முடிக்கும் செயல்முறையாகும், இதில் பாலிமர் ரஷின் பொடி மின்நிலைமாற்று முறையில் பூசப்பட்டு பின்னர் வெப்பத்தால் குகைக்கப்படுகிறது, இதனால் உலோகத்தின் மேல் ஒரு கடினமான, தடைக்குழப்பமற்ற படலம் உருவாகிறது.

இந்த செயல்முறையானது, மிகவும் கடினமானதாகவும், உடல் மற்றும் சுற்றுச்சூழல் அழுத்தங்களுக்கு எதிராக மிகவும் எதிர்ப்புத் தன்மை கொண்டதாகவும் இருக்கும். இது உடைதல், சிராய்த்தல் மற்றும் அரிப்பு ஆகியவற்றிலிருந்து சிறந்த பாதுகாப்பை வழங்குகிறது, இதனால் அதிக பயன்பாட்டிற்கு உட்பட்ட அல்லது கடுமையான நிலைமைகளுக்கு வெளிப்படும் பாகங்களுக்கு இது சிறந்ததாக உள்ளது. வெப்ப பிணைப்பு செயல்முறையானது, ஓடுதல் அல்லது சாய்தல் போன்ற அபாயமின்றி திரவ பெயிண்டை விட மிகவும் தடிமனான லேப்பை உருவாக்குகிறது, இதனால் சிக்கலான வடிவங்களில் கூட சீரான பாதுகாப்பை உறுதி செய்கிறது.

மேலும், பவுடர் கோட்டிங்கின் வேதியியல் கலவை எரிப்பு, யுவி கதிர்கள் மற்றும் பல்வேறு வேதிப்பொருட்களுக்கு எதிராக உறுதியான பாதுகாப்பை வழங்குகிறது. இது ஆட்டோமொபைல் அல்லது கடல் பயன்பாடுகள் போன்ற கடுமையான சூழல்களில் பயன்படுத்தப்படும் பாகங்களுக்கு ஏற்றதாக இருக்கிறது. உதாரணமாக, ஆட்டோமொபைல் தொழிலுக்கான பாகங்கள் போன்ற அதிக செயல்திறன் கொண்ட பாகங்களை உற்பத்தி செய்வதில், ஒரு உறுதியான முடிக்கும் பூச்சு கட்டாயமானது. ஆட்டோமொபைல் ஃபோர்ஜிங் பாகங்கள் போன்ற துல்லியமாக பொறிமுறைப்படுத்தப்பட்ட தீர்வுகளுக்கு, தரமான முடிக்கும் பூச்சு செயல்திறன் மற்றும் நீண்ட ஆயுள் இரண்டையும் உறுதி செய்கிறது. வானூர்தி தொழிலிலிருந்து தொலைத்தொடர்பு வரையிலான பல பயன்பாடுகள் தங்கள் தயாரிப்புகளின் சேவை ஆயுளை நீட்டிக்கவும், பராமரிப்பு செலவுகளைக் குறைக்கவும் இந்த மேம்பட்ட பாதுகாப்பை நம்பியுள்ளன.

அலுமினியம் டை-காஸ்ட்டிங்கில் பவுடர் கோட்டிங்கின் முக்கிய நன்மைகள்:

- சிறந்த நீடித்தன்மை: குணப்படுத்தப்பட்ட பூச்சு ஒரு கனிஷ்டமான, அரிப்பு எதிர்ப்பு அடுக்கை உருவாக்குகிறது, இது தாக்கங்களைத் தாங்கும் தன்மையுடையது மற்றும் சிராய்ப்புகள் மற்றும் சிப்ஸ்களால் ஏற்படும் சேதத்தை குறைக்கிறது.

- துருப்பிடித்தல் எதிர்ப்பு: இது ஒரு தடையற்ற தடையை உருவாக்குகிறது, இது அலுமினிய அரைப்பை ஈரப்பதம், ரசாயனங்கள் மற்றும் உப்பு ஆகியவற்றிலிருந்து பாதுகாக்கிறது, இதனால் அரிப்பை திறம்பட தடுக்கிறது.

- அழகியல் பல்தன்மை: தூள் பூச்சு பல்வேறு வண்ணங்கள், அமைப்பு மற்றும் பளபளப்பு நிலைகளில் கிடைக்கிறது, இது குறிப்பிட்ட வடிவமைப்பு தேவைகளைப் பூர்த்தி செய்ய விரிவான தனிப்பயனாக்கத்தை அனுமதிக்கிறது.

- சுற்றுச்சூழலுக்கு உகந்த செயல்முறைஃ பயன்பாட்டு செயல்முறை புறக்கணிக்கத்தக்க நிலையற்ற கரிம கலவைகளை (VOC கள்) வெளியிடுகிறது, இது கரைப்பான் அடிப்படையிலான வண்ணப்பூச்சுகளுடன் ஒப்பிடும்போது சுற்றுச்சூழலுக்கு மிகவும் பொறுப்பான தேர்வாக அமைகிறது. அதிகப்படியான தூள் சேகரிக்கப்பட்டு மீண்டும் பயன்படுத்தப்படலாம், இதனால் கழிவுகளை குறைக்கலாம்.

- ஒரே மாதிரியான பாதுகாப்புஃ மின்னியக்க பயன்பாட்டு முறை தூள் பகுதியை சுற்றி வளைவதை உறுதி செய்கிறது, சிக்கலான வடிவமைப்புகள் மற்றும் அடைய கடினமான பகுதிகளில் கூட நிலையான கவரேஜை வழங்குகிறது.

குறைபாடற்ற முடிவுக்கு வார்ப்பிருத்த அலுமினியத்தை தயாரித்தல்

டைஃபால்ட் அலுமினியத்தில் நீடித்த, நீண்ட கால தூள் பூச்சு அடைய மிகவும் முக்கியமான காரணி மேற்பரப்பு தயாரிப்பு ஆகும். வார்ப்பு அலுமினியத்தின் துளைகள் காற்று மற்றும் மாசுபாடுகளை பிடியிடும், இது தீர்க்கப்படாவிட்டால், குமிழிகள், ஊசி துளைகள் மற்றும் மோசமான ஒட்டுதல் போன்ற குறைபாடுகளுக்கு வழிவகுக்கும். தூள் பிணைப்புகளை சரியாக உறுதிப்படுத்தவும், இறுதி முடிவு மென்மையானது மற்றும் நெகிழ்வானது என்பதையும் உறுதிப்படுத்த ஒரு கவனமான பல படி தயாரிப்பு செயல்முறை அவசியம்.

இந்த படிகளில் ஏதேனும் ஒன்றைத் தவிர்ப்பது முழு பூச்சுக்கும் பாதிப்பை ஏற்படுத்தும். உதாரணமாக, பாகத்தை சரியாக வெளியேற்றாதது மேற்பரப்பு குறைபாடுகளுக்கு பொதுவான காரணமாகும். இந்த பகுதி காய்ந்த அடுப்பில் சூடாக்கப்படும்போது, சிக்கியிருக்கும் வாயுக்கள் விரிவடைந்து உருகும் தூள் வழியாக தங்களைத் தள்ளும், இறுதி முடிவில் பிளஸ்டர்கள் அல்லது சுருள் துளைகளை விட்டுச்செல்லும். இதேபோல், போதுமான அளவு சுத்தம் செய்யப்படாவிட்டால், எண்ணெய் அல்லது எச்சங்கள் ஒரு படத்தை விட்டுச் செல்லும், இது தூள் உலோக மேற்பரப்பில் ஒட்டிக்கொள்வதைத் தடுக்கிறது, இது வளைவுகளை உதிர்த்து அல்லது தோல் நீக்குகிறது.

சிறந்த தயாரிப்புக்காக பின்வரும் முக்கிய படிகளைப் பின்பற்றவும்ஃ

- சுத்தம் மற்றும் கொழுப்பு நீக்குதல்ஃ முதல் படி அனைத்து மேற்பரப்பு மாசுபாடுகளையும் அகற்றுவதாகும். இது, அல்கலிக் சுத்திகரிப்புப் பொருட்கள், கரைப்பான்கள் அல்லது அல்ட்ராசோனிக் சுத்திகரிப்பு ஆகியவற்றைப் பயன்படுத்தி, வார்ப்பு மேற்பரப்பில் உள்ள எண்ணெய்கள், கொழுப்பு, அழுக்கு அல்லது செயலாக்கக் கழிவுகளை முழுமையாகக் கழுவ வேண்டும். முற்றிலும் சுத்தமான மேற்பரப்பு வெற்றிகரமான பூச்சுக்கு அடிப்படையாகும்.

- இயந்திர சிகிச்சைஃ வலுவான ஒட்டுதலை ஊக்குவிக்கும் மேற்பரப்பு சுயவிவரத்தை உருவாக்க, மணல் தூக்குதல் அல்லது ஷாட் பிளாஸ்டிங் போன்ற இயந்திர சிகிச்சை பயன்படுத்தப்படுகிறது. இந்த செயல்முறை, தற்போதுள்ள எந்தவொரு ஆக்ஸிஜனேற்றத்தையும் நீக்கி, அலுமினியத்தின் மேற்பரப்பை சற்று கடினமாக்குகிறது. நிபுணர்களின் கூற்றுப்படி Diecasting-mould.com , இந்த படி தூள் பூச்சு உலோகத்தை பிடிக்க உதவுவதற்கு இன்றியமையாதது.

- முன் பேக்கிங் (வெளியேற்ற வாயு): இது வெட்டப்பட்ட உலோகங்களுக்கு மட்டுமே பொருந்தும். தூள் பயன்படுத்தப்படுவதற்கு முன், ஒரு அடுப்பில் (வழக்கமாக 180~200°C) பகுதியை சூடாக்க வேண்டும். ஒரு கட்டுரையில் குறிப்பிட்டுள்ளபடி CEX Casting , இந்த செயல்முறை, வெளியேற்றப்படுதல் என அழைக்கப்படுகிறது, உலோகத்தின் துளைகளிலிருந்து சிக்கியிருக்கும் காற்று அல்லது மீதமுள்ள ஈரப்பதத்தை வெளியேற்றுகிறது, இது இறுதி கடினப்படுத்துதல் கட்டத்தில் குறைபாடுகளை ஏற்படுத்துவதைத் தடுக்கிறது.

- இரசாயன மாற்றம் பூச்சு: அதிகபட்ச அரிப்பு எதிர்ப்பு மற்றும் ஒட்டுதல் ஆகியவற்றிற்காக, ஒரு வேதியியல் மாற்ற பூச்சு பயன்படுத்தப்படுகிறது. இந்த சிகிச்சை, பெரும்பாலும் குரோமேட் அல்லது குரோமேட் அல்லாத தீர்வுகளைப் பயன்படுத்தி, அலுமினிய மேற்பரப்பை மாற்றியமைக்கிறது, இதனால் இது தூள் கோட் மீது அதிக வரவேற்பு அளிக்கிறது மற்றும் துருவுக்கு எதிராக கூடுதல் பாதுகாப்பு அடுக்கை வழங்குகிறது.

தூள் பூச்சு பயன்பாடு மற்றும் காப்பு செயல்முறை

அலுமினியப் பகுதி சரியாகத் தயார் செய்யப்பட்டவுடன், அது பயன்பாடு மற்றும் காப்பு நிலைகளுக்குச் செல்கிறது, அங்கு உலர்ந்த தூள் ஒரு திடமான, பாதுகாப்பான தோலாக மாற்றப்படுகிறது. இந்த இரண்டு பகுதி செயல்முறை மின்சார நிலை மற்றும் வெப்ப வேதியியல் கொள்கைகளை நம்பியுள்ளது. தூசி அல்லது காற்றில் உள்ள மற்ற துகள்களால் மாசுபடுவதைத் தடுக்க கட்டுப்படுத்தப்பட்ட சூழலில் முழு செயல்பாடும் மேற்கொள்ளப்படுகிறது.

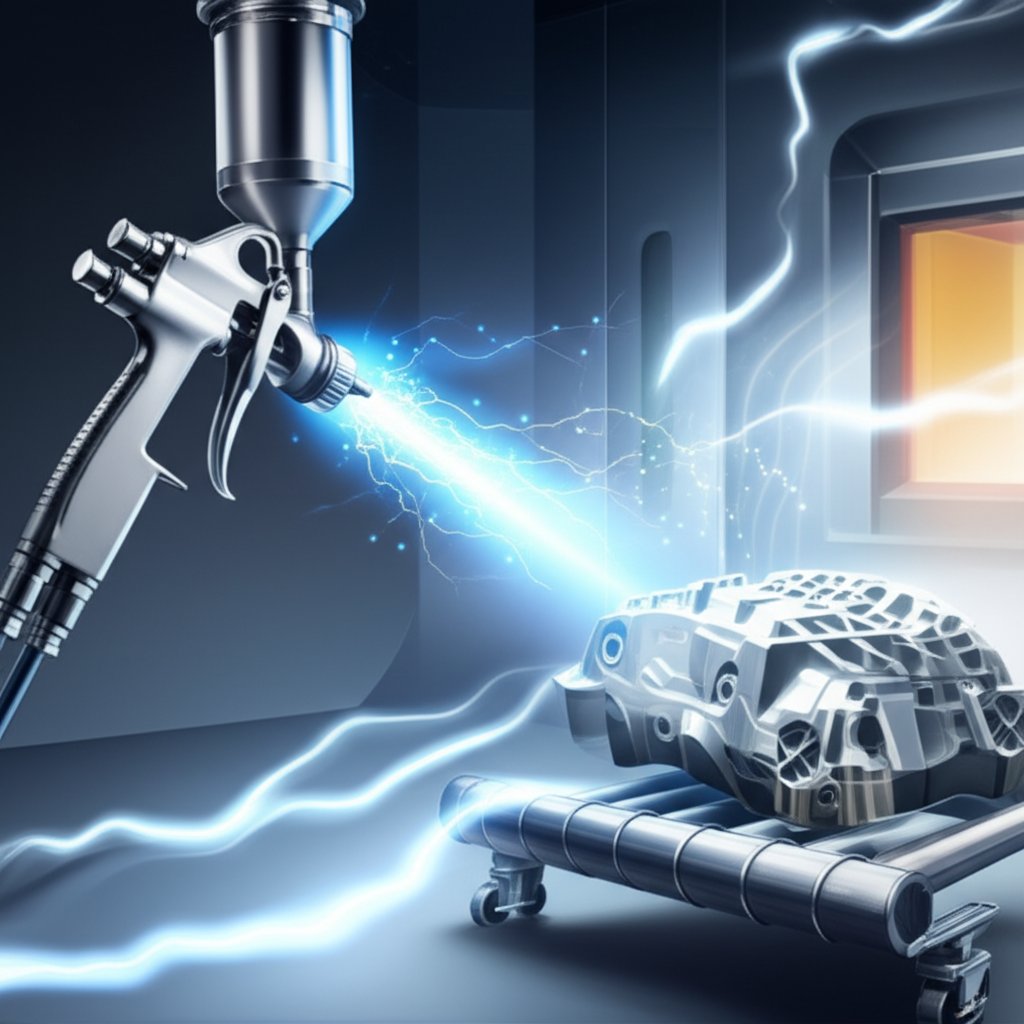

மின்சார நிலைமின்னழுத்த தெளிப்பு முறையுடன் பயன்பாடு தொடங்குகிறது. உலர் தூள் ஒரு சிறப்பு தெளிப்பு துப்பாக்கியில் ஊற்றப்படுகிறது, இது துகள்களுக்கு நேர்மறையான மின்சார கட்டணத்தை அளிக்கிறது. மடிப்பு-நடித்த அலுமினிய பகுதி பூமிக்குச் சென்று, மின்சார ஆற்றல் வேறுபாட்டை உருவாக்குகிறது. சார்ஜ் செய்யப்பட்ட தூள் பகுதியை நோக்கி தெளிக்கும் போது, அது இயற்கையாகவே பூமிக்குச் செல்லும் மேற்பரப்புக்கு இழுக்கப்பட்டு, அதைச் சுற்றி சமமாக சுற்றி வருகிறது. இந்த மின்னூட்ட ஈர்ப்பு தூள் ஒரு சீரான அடுக்கில் பகுதியில் ஒட்டிக்கொள்கிறது, மூலைகளிலும் சிக்கலான வடிவியல் வடிவங்களிலும் அடைகிறது, இது திரவ வண்ணப்பூச்சுடன் மறைப்பது கடினம்.

தூள் பயன்படுத்தப்பட்ட பிறகு, பகுதியை கவனமாக ஒரு காப்பு அடுப்புக்கு மாற்ற வேண்டும். அடுப்புக்குள் உள்ள வெப்பம், பொதுவாக 200°C (400°F) சுற்றி 10 முதல் 20 நிமிடங்கள் அமைக்கப்படுகிறது, ஒரு வேதியியல் மாற்றத்தைத் தொடங்குகிறது. முதலில், தூள் உருகி ஒன்றாக ஓடி, முழு மேற்பரப்பிலும் தொடர்ச்சியான திரவ படத்தை உருவாக்குகிறது. பின்னர், அது வெப்பநிலையில் இருக்கும்போது, ஒரு குறுக்கு இணைப்பு வேதியியல் எதிர்வினை ஏற்படுகிறது, ஒரு அடர்த்தியான, ஒருவருக்கொருவர் இணைக்கப்பட்ட பாலிமர் வலையமைப்பை உருவாக்குகிறது. இந்த காப்பு செயல்முறை முடிந்ததும், பகுதி அடுப்பிலிருந்து அகற்றப்பட்டு குளிர்விக்க அனுமதிக்கப்படுகிறது, இறுதியில் கடினமான முடிவுக்கு கடினமாகிறது.

தூள் பூச்சு மற்றும் பிற பூச்சுகள் (அனோடிசிங் & பெயிண்ட்)

தூள் பூச்சு ஒரு கவர்ச்சிகரமான சமநிலையை வழங்குகிறது, ஆனால் அது மற்ற பொதுவான அலுமினிய பூச்சுகள் போன்ற anodizing மற்றும் திரவ வண்ணப்பூச்சு ஒப்பிடும்போது எப்படி புரிந்து கொள்ள முக்கியம். ஒவ்வொரு முறையும் தனித்தனி நன்மைகளைக் கொண்டுள்ளது மற்றும் வெவ்வேறு பயன்பாடுகளுக்கு ஏற்றது, எனவே சிறந்த தேர்வு உங்கள் நீடித்த தன்மை, தோற்றம், செலவு மற்றும் சுற்றுச்சூழல் தாக்கம் ஆகியவற்றின் குறிப்பிட்ட தேவைகளைப் பொறுத்தது.

அனோடிசிங் என்பது ஒரு மின் வேதியியல் செயல்முறையாகும், இது அலுமினியத்தின் மேற்பரப்பில் மிகவும் கடினமான, நீடித்த மற்றும் அரிப்பை எதிர்க்கும் ஆக்சைடு அடுக்கை உருவாக்குகிறது. இது உலோகத்தின் மேல் உட்கார்ந்திருக்கும் ஒரு பூச்சு அல்ல, மாறாக அதன் ஒருங்கிணைந்த பகுதியாகும். திரவ வண்ணப்பூச்சு, மிகவும் பாரம்பரியமான விருப்பம், மெல்லிய அடுக்குகளில் கரைப்பான் அடிப்படையிலான நிறமிகளை பயன்படுத்துவதை உள்ளடக்கியது. இது பெரும்பாலும் குறைந்த செலவு வாய்ந்த விருப்பமாகும், ஆனால் பொதுவாக குறைந்த ஆயுள் வழங்குகிறது.

விவரமான ஒப்பீடு Gabrian. com தூள் பூச்சு பெரும்பாலும் ஒரு நடுத்தர நிலையை வழங்குகிறது, வண்ணப்பூச்சை விட சிறந்த ஆயுள் மற்றும் அனோடிஸிங் விட அதிக வண்ண விருப்பங்களை வழங்குகிறது, பெரும்பாலும் அனோடிஸிங் விட குறைந்த செலவில். தயாரிப்புகளின் பயன்பாடு மற்றும் வடிவமைப்பு நோக்கங்கள் ஆகியவற்றின் அடிப்படையில் தேர்வு செய்யப்படுகிறது.

| முடிப்பு வகை | நீடித்த தன்மை | உறிஞ்சியல் தோல்விக்கு எதிர்த்து | 代價 | நிற விருப்பங்கள் | சூழல் பாதிப்பு |

|---|---|---|---|---|---|

| தூள் பூச்சு | உயர் (சீப் & கீறல் எதிர்ப்பு) | அருமை | சரி | பரந்த | குறைந்த அளவு (VOCs இல்லை) |

| அனோடைசிங் | மிக உயர் (மிக கடினமான மேற்பரப்பு) | அருமை | உயர் | வரையறுக்கப்பட்ட (பெரும்பாலும் உலோக) | மிதமான (அமிலங்கள் சம்பந்தப்பட்டவை) |

| தீன் பைண்ட் | குறைந்த (சீரமைத்தல் மற்றும் கீறல்) | சரி | குறைவு | பரந்த | அதிக (VOC களைக் கொண்டிருக்கும்) |

அதிகபட்ச கடினத்தன்மை மற்றும் உடைப்பு எதிர்ப்பு தேவைப்படும் பயன்பாடுகளுக்கு, அனோடிசிங் சிறந்த தேர்வாக இருக்கலாம். நீடித்த தன்மை முக்கியம் அல்லாத குறைந்த செலவு திட்டங்களுக்கு, திரவ வண்ணப்பூச்சு போதுமானதாக இருக்கலாம். இருப்பினும், பெரும்பாலான டை-காஸ்ட் அலுமினிய பயன்பாடுகளுக்கு, தூள் பூச்சு செயல்திறன், அழகியல் மற்றும் மதிப்பின் சிறந்த கலவையை வழங்குகிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஒருமுறை நீங்கள் தூள் கோட் டை-நடிக முடியுமா?

ஆம், நிச்சயமாக. தூள் பூச்சு என்பது மடிப்பு-நடித்த அலுமினியம் மற்றும் துத்தநாக கூறுகளை முடிப்பதற்கு ஒரு சிறந்த தேர்வாகும். இது ஒரு பாதுகாப்பு மற்றும் ஒரு அழகுசாதன பூச்சு ஆகிய இரண்டையும் வழங்க பரவலாகப் பயன்படுத்தப்படுகிறது, அதன் ஆயுள் மற்றும் உயர்தர தோற்றத்திற்காக மதிப்பிடப்படுகிறது. வெற்றிகரமான முடிவுக்கான திறவுகோல், பொருளின் துளைத்தன்மைக்கு பொருத்தமான மேற்பரப்பை முழுமையாக தயாரிப்பதாகும்.

2. வார்ப்பிரும்பு அலுமினியத்திற்கு சிறந்த பூச்சு எது?

"சிறந்த" பூச்சு குறிப்பிட்ட பயன்பாட்டின் தேவைகளைப் பொறுத்தது. சிறந்த ஆயுள், அரிப்பு எதிர்ப்பு, செலவு-செயல்திறன் மற்றும் பரந்த வண்ண விருப்பங்களின் சமநிலையைக் காண, தூள் பூச்சு பெரும்பாலும் சிறந்த அனைத்து வகையான தேர்வாகக் கருதப்படுகிறது. அதிக உடைப்பு எதிர்ப்புக்காக, அனோடிசிங் சிறந்தது. செலவு முதன்மை இயக்கி மற்றும் ஆயுள் குறைவாக முக்கியமானதாக இருக்கும் பயன்பாடுகளுக்கு, திரவ வண்ணப்பூச்சு பொருத்தமாக இருக்கலாம்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —