ஸ்டாம்பிங் டைகளுக்கான அவசியமான தடுப்பு பராமரிப்பு

சுருக்கமாக

ஸ்டாம்பிங் டைகளுக்கான தடுப்பு பராமரிப்பு என்பது கருவியின் நிலையைப் பாதுகாக்கவும், தோல்விகளைத் தடுக்கவும் வடிவமைக்கப்பட்ட தொடர்ச்சியான நடைமுறைகளின் ஒரு அமைப்புச் செயல்முறையாகும். இந்த முன்னெச்சரிக்கை மூலோபாயம் தூசி மற்றும் குப்பைகளை அகற்றுவதற்கான தொடர் சுத்தம் செய்தல், அழிவு மற்றும் சேதத்திற்கான விரிவான ஆய்வுகள், வெட்டும் ஓரங்களை காலக்கெடுவில் கூர்மைப்படுத்துதல் மற்றும் நகரும் பாகங்களுக்கு சரியான சொருக்குதல் ஆகியவற்றை உள்ளடக்கியது. இதன் முதன்மை நோக்கம் கருவிகளின் ஆயுட்காலத்தை நீட்டிப்பது, பாகங்களின் தரத்தை தொடர்ந்து உறுதி செய்வது மற்றும் விலையுயர்ந்த, திடீர் நிறுத்தங்களை குறைப்பதாகும்; இது பின்னடைவான பழுதுபார்க்கும் மாதிரியிலிருந்து முன்னெச்சரிக்கை பராமரிப்பு கலாச்சாரத்திற்கு மாற்றுவதை நோக்கமாகக் கொண்டுள்ளது.

ஏன் முன்னெச்சரிக்கை அணுகுமுறை தவிர்க்க முடியாதது

உலோக ஸ்டாம்பிங் உலகத்தில், டை பராமரிப்பு மற்றும் டை சரி செய்தல் ஆகியவற்றிற்கு இடையேயான வேறுபாடு மிகவும் முக்கியமானது. டை சரி செய்தல் என்பது ஒரு சுறுசுறுப்பான, அடிக்கடி பதற்றமான செயல்முறை—உடைந்த பேடுகளை சரி செய்தல், எதிர்பாராத விதமாக உடைந்த பாகங்களை மாற்றுதல் அல்லது குறைபாடுள்ள பாகங்களை உற்பத்தி செய்யும் டையை பிரச்சினை தீர்த்தல். இதற்கு மாறாக, தடுப்பூக்க பராமரிப்பு (PM) என்பது அந்த தோல்விகள் ஏற்படாமல் தடுக்க வடிவமைக்கப்பட்ட ஒரு நோக்கம் கொண்ட, திட்டமிடப்பட்ட செயல்களின் தொடர் ஆகும். ஒரு கட்டுரையில் விரிவாக குறிப்பிடப்பட்டுள்ளபடி, தயாரிப்பாளர் உண்மையான பராமரிப்பு என்பது இயல்பான அழிவு காரணமாக பிரிவுகளை கூர்மையாக்குதல் மற்றும் பேரழிவு தோல்வியை ஏற்படுத்துவதற்கு முன் தளர்ந்த பொருத்துதல்களை ஆய்வு செய்தல் போன்ற பணிகளை உள்ளடக்கியது.

முறையான PM திட்டத்தை செயல்படுத்துவது எந்த முத்திரை குத்தல் நிலையத்திலும் செயல்பாட்டு சிறப்பிற்கான அடித்தளமாகும். வழக்கமான பராமரிப்பு இல்லாமல், மடிப்புகள் மசகு எண்ணெய் குவிப்பு, தவறான சீரமைப்பு அல்லது கூறு சோர்வு ஆகியவற்றால் பாதிக்கப்படலாம், இது குறிப்பிடத்தக்க உற்பத்தி சிக்கல்களுக்கு வழிவகுக்கிறது. செயலில் ஈடுபடும் அணுகுமுறை கருவிகளில் செய்யப்படும் குறிப்பிடத்தக்க முதலீட்டைப் பாதுகாக்கிறது மற்றும் உற்பத்தி செய்யப்படும் ஒவ்வொரு பகுதியின் தரத்தையும் உறுதி செய்கிறது. எதிர்வினை சிந்தனையிலிருந்து செயல்திறன் சிந்தனைக்கு மாறுவது என்பது விஷயங்களை சரிசெய்வது மட்டுமல்ல, அது ஒரு நிலையான, கணிக்கக்கூடிய மற்றும் இலாபகரமான உற்பத்தி சூழலை உருவாக்குவது பற்றியது.

ஒரு வலுவான PM திட்டத்திற்கான வணிக வழக்கு மிகச் சிறப்பாக உள்ளது, திட்டமிடப்படாத வேலையில்லா நேரங்கள் மற்றும் அவசர பழுதுபார்ப்புகளுடன் தொடர்புடைய அதிக செலவுகளை குறைப்பதன் மூலம் முதலீட்டில் வலுவான வருவாயை வழங்குகிறது. ஒரு நிலையான பராமரிப்பு அட்டவணையை நிறுவுவதன் முக்கிய நன்மைகள் பின்வருமாறுஃ

- நீட்டிக்கப்பட்ட டை ஆயுள்ஃ உங்கள் கருவிகளின் செயல்பாட்டு ஆயுளை அதிகரிக்கும் வகையில், முக்கியமான கூறுகளின் உடைப்பு மற்றும் துடைப்பை குறைக்க வழக்கமான பராமரிப்பு உதவுகிறது.

- நிலையான பகுதி தரம்ஃ சிறப்பாக பராமரிக்கப்படும் டைக்கள், அளவு மற்றும் தோற்றத் தகுதிகளை தொடர்ந்து பூர்த்தி செய்யும் பாகங்களை உற்பத்தி செய்கின்றன, இது தவறுகள் மற்றும் மீண்டும் வேலை செய்யும் விகிதத்தை குறிப்பிடத்தக்க அளவில் குறைக்கிறது.

- குறைக்கப்பட்ட நிறுத்தம்: முன்னெச்சரிக்கை பராமரிப்பு, உடைந்து போவதற்கு முன்பே ஏற்படக்கூடிய பிரச்சினைகளைக் கண்டறிந்து, உற்பத்தி வரிசைகள் சீராகவும் எதிர்பார்க்கப்பட்டவாறும் இயங்குவதை உறுதி செய்கிறது.

- குறிப்பிடத்தக்க செலவு சேமிப்பு: பெரிய தோல்விகளை தடுப்பது, அவசர பழுதுபார்ப்பு, விரைவுபடுத்தப்பட்ட பொருத்துதல் கப்பல் போக்குவரத்து மற்றும் இழந்த உற்பத்தி வாய்ப்புகளின் அதிக செலவுகளை தவிர்க்க உதவுகிறது.

- மேம்பட்ட செயல்பாட்டு திறமை: நம்பகமான மற்றும் சிறப்பாக பராமரிக்கப்படும் கருவிகள், குறைந்த தடைகளுடன் மிக சீரான, வேகமான உற்பத்தி செயல்முறைகளை அனுமதிக்கின்றன.

உங்கள் அவசியமான டை பராமரிப்பு பட்டியல்

ஒரு வெற்றிகரமான தடுப்பூக்கப் பராமரிப்பு திட்டம் முழுமையான, மீண்டும் மீண்டும் செய்யக்கூடிய நடைமுறைகளின் அடிப்படையில் உருவாக்கப்படுகிறது. சிறிய பிரச்சினைகள் பெரிதாகுவதற்கு முன்பே அவற்றை அடையாளம் கண்டு சரி செய்ய ஒவ்வொரு படியும் வடிவமைக்கப்பட்டுள்ளது. ஒவ்வொரு டையும் தனித்துவமானதாக இருந்தாலும், உங்கள் கருவி அறைக்கான தரப்பட்ட இயக்க நடைமுறையாக ஒரு விரிவான பட்டியல் செயல்பட வேண்டும். இந்த பட்டியல் எந்த முக்கிய ஆய்வு புள்ளியும் தவறவிடப்படாமலும், அனைத்து ஷிப்டுகள் மற்றும் பணியாளர்களுக்கும் இடையே பராமரிப்பு தொடர்ச்சியாக செய்யப்படுவதையும் உறுதி செய்கிறது.

உங்கள் ஸ்டாம்பிங் டை பராமரிப்பு நடைமுறையின் மையமாக இருக்க வேண்டிய அத்தியாவசியப் பணிகளின் விரிவான உடைப்பு இது:

- முழுமையான சுத்தம் செய்தல்: முதல் படியாக எப்போதும் டையை முழுமையாக சுத்தம் செய்வதாகும். இதில் உலோக ஸ்லக்குகள், துகள்கள் மற்றும் எண்ணெய் படிவுகள் போன்ற அனைத்து மேற்பரப்புகளிலிருந்தும் கழிவுகளை அகற்றுவது அடங்கும். சுத்தமான டை கையாளுவதற்கு மட்டுமல்ல, துல்லியமான ஆய்வை நடத்த இது சாத்தியமாக்குகிறது. சுத்தம் செய்த பிறகு, பாதி ஏற்படாமல் இருக்க டை முழுமையாக உலர்த்தப்பட வேண்டும்.

- விரிவான ஆய்வு: டை சுத்தமாக இருக்கும்போது, விரிவான கண் ஆய்வைத் தொடங்கலாம். இது ஒரு முக்கியமான குறிப்பாய்வு படி. தொழில்நுட்ப வல்லுநர்கள் தளர்வான அல்லது காணாமல் போன ஃபாஸ்டனர்கள் மற்றும் டவல் குழல்கள், உடைந்த அல்லது களைப்படைந்த ஸ்பிரிங்குகள், அணிபோகும் தகடுகள் அல்லது கேம் பரப்புகளில் உரசல் அறிகுறிகள் ஆகியவற்றைத் தேட வேண்டும். Manor Tool இந்த ஆய்வானது, அணிபோகும் காரணத்திற்காக ஸ்டிரிப்பர் முகங்கள் மற்றும் துகள்கள் அல்லது விரிசல்களுக்காக டை பிரிவுகளையும் உள்ளடக்கியதாக இருக்க வேண்டும்.

- பொருள் கூர்மைப்படுத்துதல்: வெட்டும் ஓரங்கள் மற்றும் பஞ்சுகள் காலப்போக்கில் இயல்பாகவே கூர்மை குறைந்து, பாகங்களில் பர்ர்கள் மற்றும் அதிக டன்னேஜ் தேவைகளுக்கு வழிவகுக்கும். துல்லியமான வெட்டுதல் செயலை மீட்டெடுக்க, இந்த பொருள்களை காலாவதியில் கூர்மைப்படுத்த வேண்டும். பாகத்தின் தரம் குறிப்பிடத்தக்க அளவில் குறைவதற்கு முன் இதைச் சமாளிப்பது மிகவும் முக்கியம்.

- சரியான சொருக்கு எண்ணெய் பயன்பாடு: டையினுள் உள்ள அனைத்து தேவையான இணைக்கப்பட்ட மற்றும் நகரும் பரப்புகளுக்கும் சரியான சொருக்கு எண்ணெய் பயன்படுத்தப்பட வேண்டும். இது உராய்வு மற்றும் அணிபோகுதலைக் குறைக்கிறது, கேம்கள், வழிகாட்டும் குழல்கள் மற்றும் பிற பொருள்களின் சீரான இயக்கத்தை உறுதி செய்கிறது.

- பொருள் மற்றும் பாதுகாப்பு சோதனை: அனைத்து வெட்டும் பஞ்சுகளும் அவற்றின் தடுப்பான்களில் பாதுகாப்பாக உள்ளன என்பதையும், அனைத்து பாதுகாப்பு காப்புகளும் இடத்தில் உள்ளன மற்றும் சரியாக செயல்படுகின்றன என்பதையும் சரிபார்க்கவும். முந்தைய இயக்கத்தின் கடைசி பகுதி மற்றும் தடியின் முடிவை, பர்ர்கள் அல்லது தரத்திற்கு வெளியே உள்ள அளவீடுகள் போன்ற பிரச்சினைகளைக் காட்டும் அறிகுறிகளுக்காக சரிபார்க்கவும், விஸ்கான்சின் மெட்டல் பார்ட்ஸ் .

மேம்பட்ட நுட்பங்கள்: கூர்மைப்படுத்துதல் மற்றும் ஷிம்மிங்கை முழுமையாக கற்றல்

அடிப்படை பட்டியலுக்கு அப்பால், சில பராமரிப்பு பணிகள் உயர்ந்த திறன் மற்றும் தொழில்நுட்ப புரிதலை தேவைப்படுகின்றன. சரியாக செய்யப்பட்டால், ஒரு டையின் ஆயுள் மற்றும் செயல்திறனை மிகவும் நீட்டிக்க முடியும் இரண்டு நடைமுறைகள் கூர்மைப்படுத்துதல் மற்றும் ஷிம்மிங் ஆகும். எனினும், தவறான செயல்பாடு குறிப்பிடத்தக்க சேதத்தை ஏற்படுத்தலாம்.

துல்லியமான கூர்மைப்படுத்துதல்

கூர்மைப்படுத்துவது என்பது குறைந்த ஓரத்தை அரைத்தல் மட்டுமல்ல. இந்தச் செயல்முறையானது கருவி எஃகின் வகை, பயன்படுத்தப்படும் அரைப்பான் சக்கரம் மற்றும் வெட்டும் சீரின் வடிவவியல் ஆகியவற்றிற்கு கவனமாக கவனம் செலுத்த தேவைப்படுகிறது. D2 போன்ற கடினமான கருவி எஃகுகளுக்கு தவறான அரைப்பான் சக்கரத்தை பயன்படுத்துவது அதிக வெப்பம் உருவாவதை ஏற்படுத்தி, இறப்பு பகுதியின் மென்மையாக்கம், வெப்ப சோதனை அல்லது விரிசல் ஆகியவற்றை ஏற்படுத்தும். சரியான முறையில் சிதையக்கூடிய சக்கரத்தைப் பயன்படுத்தி, பகுதியை குளிர்விக்க வெள்ள குளிர்ச்சி திரவத்தைப் பயன்படுத்துவது மிகவும் அவசியம். மேலும், வெட்டும் பகுதிகளில் சரியான சீர் கோணத்தை அரைப்பது வெட்டும் விசையைக் குறைப்பதற்கும், இறப்பு மற்றும் அழுத்தத்திற்கு ஏற்படும் அதிர்ச்சியைக் குறைப்பதற்கும், சீரான வெட்டும் செயலை உறுதிப்படுத்தி சீரமைவை பராமரிப்பதற்கும் முக்கியமானது.

மூலோபாய ஷிம்மிங்

பல்வேறு டை நிலையங்களின் துல்லியமான நேரம் மற்றும் உயரத்தை பராமரிக்க, பகுதிகள் அழிவடைவது அல்லது கூர்மையாக்கப்படுவதால் ஷிம்மிங் அவசியமாகிறது. எனினும், சரியான ஷிம்மிங்கிற்கான கண்டிப்பான விதிகள் உள்ளன. பல மெல்லிய ஷிம்களை ஒன்றன் மேல் ஒன்றாக பயன்படுத்துவது ஒரு பொதுவான தவறு. இது அழுத்தத்தின் கீழ் நெகிழக்கூடிய 'ஸ்பாஞ்சி' அடித்தளத்தை உருவாக்கி, நிலையின்மை மற்றும் இயக்கத்திற்கு வழிவகுக்கும். சரியான அணுகுமுறை குறைந்த, தடித்த ஷிம்களைப் பயன்படுத்துவதாகும். ஷிம்கள் ஸ்க்ரூகள் மற்றும் டவல்களுக்கு போதுமான இடைவெளியைக் கொண்டிருப்பதையும், ஸ்லக் டிராப் துளைகளை மறைக்காததையும் உறுதி செய்வதும் மிகவும் முக்கியம். பொருத்துவதற்கு முன், ஷிம்கள் முற்றிலும் தட்டையாக அமருவதை உறுதி செய்ய, அவற்றிலிருந்து அனைத்து பர்களையும் அகற்ற வேண்டும்.

அது எவ்வாறு திறம்பட பராமரிக்கப்படும் என்பதில் ஆரம்ப டை கட்டுமானத்தின் தரம் முக்கிய பங்கு வகிக்கிறது. புகழ்பெற்ற தயாரிப்பாளரிடமிருந்து அதிக துல்லியமான கருவிகளுடன் தொடங்குவது பராமரிப்பை எளிதாக்கி, மொத்த செயல்திறனை மேம்படுத்துகிறது. ஆட்டோமொபைல் போன்ற சிக்கலான மற்றும் நீடித்த கருவிகளை தேவைப்படும் துறைகளுக்கு, ஒரு நிபுணருடன் இணைவது முக்கியமானது. எடுத்துக்காட்டாக, துறைத் தலைவர்கள் தனிப்பயன் ஆட்டோமொபைல் ஸ்டாம்பிங் சாயல்களின் ஷாயி (நிங்போ) மெட்டல் டெக்னாலஜி கோ., லிமிடெட் போன்றவை தரத்தின் அடித்தளத்தை வழங்குகின்றன, இது நீண்டகால தடுப்பு பராமரிப்பை மிகவும் பயனுள்ளதாகவும், முன்னறிய முடியக்கூடியதாகவும் ஆக்குகிறது.

அமைப்புச் சார்ந்த PM திட்டத்தை செயல்படுத்துதல்

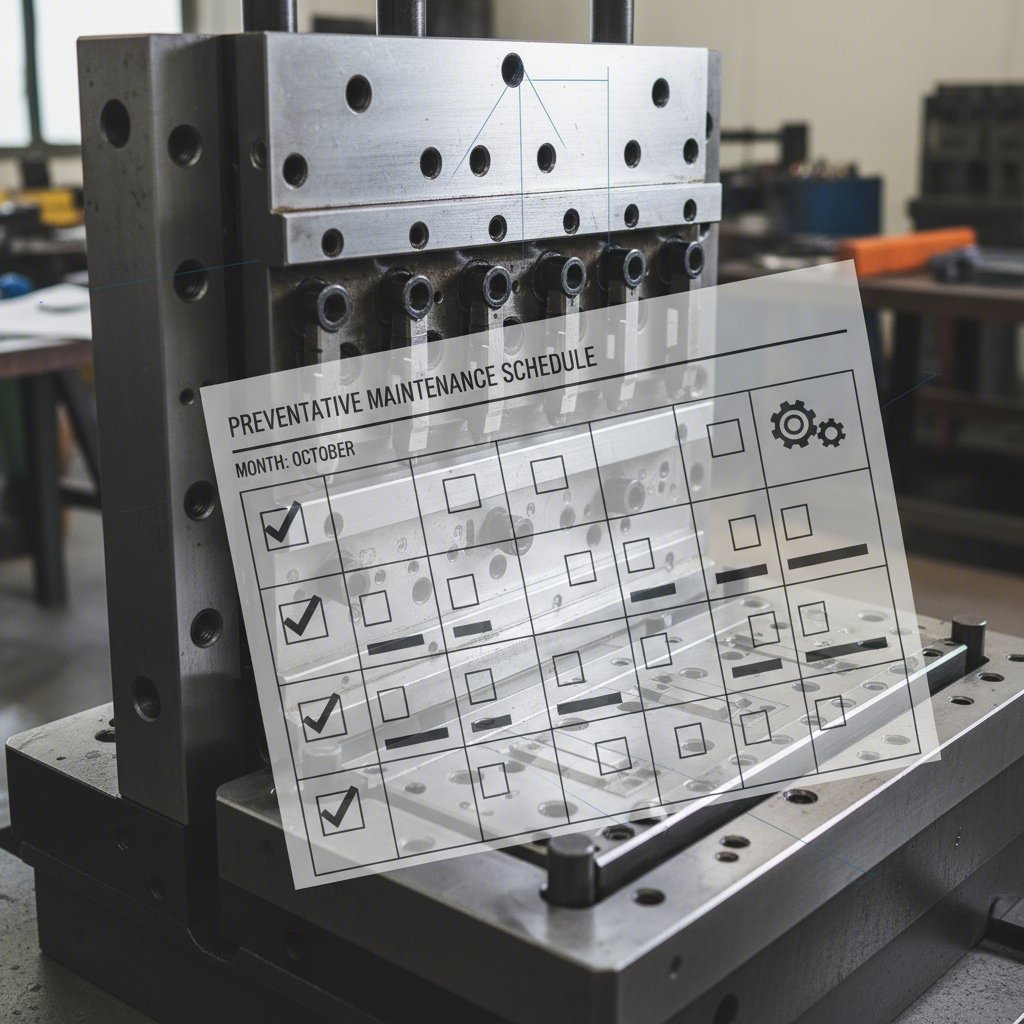

ஒரு பயனுள்ள தடுப்பு பராமரிப்பு திட்டம் அதிகாரப்பூர்வமற்றதாகவோ அல்லது சில சமயங்களில் மட்டுமே நடைபெறுவதாகவோ இருக்க முடியாது; உங்கள் பணிப்பாய்வின் ஒரு அமைப்புச் சார்ந்த, ஆவணப்படுத்தப்பட்ட பகுதியாக இருக்க வேண்டும். சீரற்ற சரிசெய்தல்களிலிருந்து திட்டமிடப்பட்ட அமைப்புக்கு மாறுவதே, சிறந்த செயல்திறன் கொண்ட ஸ்டாம்பிங் செயல்பாடுகளை மற்றவற்றிலிருந்து பிரிக்கிறது. தரவு மற்றும் அனுபவத்தின் அடிப்படையில் முன்னறிய முடியக்கூடிய பராமரிப்பு சுழற்சியை உருவாக்குவதே நோக்கம், தோல்வி ஏற்படும் வரை காத்திருப்பது அல்ல.

முதல் படியாக ஒரு திட்டமிடலை உருவாக்க வேண்டும். பராமரிப்பு இடைவெளிகளை அழுத்தும் அடிகளின் எண்ணிக்கை, மொத்த உற்பத்தி சுழற்சிகள் அல்லது நாள்காட்டி அடிப்படையிலான திட்டத்தின் அடிப்படையில் தீர்மானிக்கலாம். அதிக அளவு உற்பத்திக்கான சுழற்சிகளுக்கு, ஒவ்வொரு 50,000 அல்லது 100,000 அடிகளுக்குப் பிறகு பராமரிப்பைத் திட்டமிடுவது ஏற்றதாக இருக்கும். குறைந்த அடிக்கடி நடைபெறும் பணிகளுக்கு, கால அடிப்படையிலான ஆய்வு சிறந்ததாக இருக்கும். இந்த திட்டமிடல் பராமரிப்பு தேவைப்படும் நேரத்தை முன்கூட்டியே கணிக்க உதவுகிறது. இதன் மூலம் நிறுத்தத்திற்கான நேரத்தைத் திட்டமிடவும், தேவையான வளங்கள் கிடைப்பதை உறுதி செய்யவும் முடியும்.

ஆவணப்படுத்தல் ஒரு வெற்றிகரமான PM திட்டத்தின் முதுகெலும்பாகும். ஒவ்வொரு முறை டை சேவை செய்யப்படும்போதும், செய்யப்பட்ட பணி ஒரு டை பராமரிப்பு அட்டையில் அல்லது ஒரு டிஜிட்டல் பதிவில் பதிவு செய்யப்பட வேண்டும். இந்த பதிவில் தேதி, தொழில்நுட்ப வல்லுநரின் பெயர், ஆய்வு காணொளி விவரங்கள் மற்றும் செய்யப்பட்ட பழுதுபார்ப்புகள் அல்லது சரிசெய்தல்களின் விவரங்கள் சேர்க்கப்பட வேண்டும். மீண்டும் ஏற்படும் பிரச்சினைகளை அடையாளம் காண, கூறுகளின் ஆயுளை முன்னறிவிக்க மற்றும் நேரத்தில் பராமரிப்பு இடைவெளிகளை மேம்படுத்த இந்த வரலாற்று தரவு மதிப்புமிக்கதாக உள்ளது. இது அதிக அளவில் அணியப்படும் பொருட்களுக்கான ஸ்பேர் பாகங்களின் களஞ்சியத்தை நிர்வகிப்பதற்கும் உதவுகிறது, நிறுத்தத்தை குறைக்க அவை தேவைப்படும்போது கையில் இருப்பதை உறுதி செய்கிறது.

இறுதியாக, பொறுப்புகளை வரையறுப்பது மிகவும் முக்கியமானது. கருவி மற்றும் டை தயாரிப்பாளர்கள் பொதுவாக பராமரிப்பை மேற்கொன்டாலும், அச்சு ஆபரேட்டர்களும் முதல் கட்ட பாதுகாப்பு வரிசையில் ஒரு பங்கை வகிக்கின்றனர். அவர்கள் அசாதாரண ஒலிகள், பாகங்களின் தரத்தில் ஏற்படும் மாற்றங்கள் அல்லது அதிகரித்த டன்னேஜ் போன்ற பிரச்சினைகளின் ஆரம்ப எச்சரிக்கை அறிகுறிகளை அடையாளம் காணவும், உடனடியாக அதை அறிவிக்கவும் பயிற்சி பெற வேண்டும். இந்த இணைந்த அணுகுமுறை, பெரிய பழுதுகளை ஏற்படுத்துவதற்கு முன்பே சாத்தியமான பிரச்சினைகளைக் கண்டறிந்து சரிசெய்ய உதவுகிறது, இதன் மூலம் முழு PM திட்டமும் பயனுள்ளதாக மாறுகிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. டை பராமரிப்பு மற்றும் டை பழுதுபார்த்தலுக்கு இடையே உள்ள வித்தியாசம் என்ன?

டை பராமரிப்பு என்பது எதிர்கால பிரச்சினைகளை தடுக்கும் வகையில் டையை சுத்தம் செய்தல், ஆய்வு செய்தல் மற்றும் சேவை செய்தல் போன்ற முன்னெச்சரிக்கை மற்றும் திட்டமிடப்பட்ட செயல்முறையாகும். மாறாக, டை பழுதுபார்த்தல் என்பது டை உடைந்த பிறகு அல்லது ஏற்கனவே குறைபாடுள்ள பாகங்களை உற்பத்தி செய்த பிறகு அதை சரிசெய்யும் ஒரு செயல்பாடாகும். ஒரு நல்ல PM திட்டம் அவசர டை பழுதுபார்த்தலின் தேவையை குறைப்பதை நோக்கமாகக் கொண்டுள்ளது.

2. ஒரு ஸ்டாம்பிங் டை எவ்வளவு அடிக்கடி பராமரிக்கப்பட வேண்டும்?

சீலையின் சிக்கலான தன்மை, அடிக்கப்படும் பொருள், உற்பத்தி அளவு மற்றும் கருவியின் வயது ஆகியவை போன்ற பல்வேறு காரணிகளைப் பொறுத்து பராமரிப்பின் அடிக்கடி தன்மை அமைகிறது. ஒரு பொதுவான முறை அச்சு ஓட்டங்களின் எண்ணிக்கையின் அடிப்படையில் (எ.கா., ஒவ்வொரு 50,000 ஓட்டங்களுக்குப் பிறகு) பராமரிப்பைத் திட்டமிடுவதாகும். குறைந்த அளவு கருவிகளுக்கு, நேரத்தை அடிப்படையாகக் கொண்ட திட்டம் (எ.கா., காலாண்டு அல்லது அரையாண்டுக்கு ஒரு முறை) மிகவும் ஏற்றதாக இருக்கும்.

3. ஒரு சீலைக்கு பராமரிப்பு தேவைப்படுகிறது என்பதற்கான மிகவும் பொதுவான அறிகுறிகள் என்ன?

மிகவும் பொதுவான அறிகுறிகளில் அடிக்கப்பட்ட பாகங்களில் பரோக்களில் குறிப்பிடத்தக்க அதிகரிப்பு, பரிமாண தரத்திலிருந்து விலகும் பாகங்கள், இயங்கும் போது கருவியிலிருந்து வரும் வழக்கமற்ற ஒலிகள் மற்றும் பணியைச் செய்ய அச்சு திறனை அதிகரிக்க வேண்டிய தேவை ஆகியவை அடங்கும். அச்சிலிருந்து வெளியேறும் கடைசி பாகத்தை தொடர்ந்து ஆய்வு செய்வதன் மூலம் இந்த சிக்கல்களை ஆரம்பத்திலேயே கண்டறிய முடியும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —