CNC மெஷினிங் சாகுபடி வார்ப்பு: துல்லியம் மற்றும் செலவு குறித்த வழிகாட்டி

சுருக்கமாக

டை-காஸ்ட் பாகங்களுக்கு தனித்துவமான துல்லியத்தை அடைய CNC மெஷினிங் பெரும்பாலும் ஒரு முக்கியமான இரண்டாம் நிலை செயல்முறையாகும். டை காஸ்ட்டிங் ஒரு குறைந்த அலகு செலவில் அதிக அளவில் சிக்கலான, நெட்-வடிவ பாகங்களை உருவாக்குவதில் சிறந்தாலும், CNC மெஷினிங் திரைடு துளைகள் மற்றும் மென்மையான இணைப்பு மேற்பரப்புகள் போன்ற இறுதி உயர்-துல்லிய அம்சங்களை வழங்குகிறது. இரண்டில் ஒன்றை அல்லது இரண்டையும் பயன்படுத்துவதற்கான முடிவு ஒரு சமநிலையைச் சார்ந்தது: டை காஸ்ட்டிங் தொகுப்பு உற்பத்திக்கானது, அதே நேரத்தில் CNC மெஷினிங் கூடுதல் செலவில் அவசியமான துல்லியத்தைச் சேர்க்கிறது.

CNC மெஷினிங் மற்றும் டை காஸ்ட்டிங்: ஒரு நேரடி ஒப்பீடு

CNC மெஷினிங் மற்றும் டை காஸ்டிங் இடையே உள்ள அடிப்படை வேறுபாடுகளைப் புரிந்துகொள்வது எந்தவொரு பொறியியல் அல்லது தயாரிப்பு அணிக்கும் அவசியம். இந்த இரண்டு தயாரிப்பு முறைகள் உலோக தயாரிப்பிற்கான தனி அணுகுமுறைகளைக் காட்டுகின்றன: ஒன்று பொருளை வெட்டி அகற்றுகிறது, மற்றொன்று உருகிய நிலையிலிருந்து அதை வடிவமைக்கிறது. தொகை, செலவு, வேகம் மற்றும் துல்லியம் ஆகியவற்றிற்கான திட்டத்தின் தேவைகளைப் பொறுத்து சரியான ஒன்றைத் தேர்ந்தெடுப்பது அவசியம்.

CNC (கம்ப்யூட்டர் நியூமெரிக்கல் கன்ட்ரோல்) மெஷினிங் என்பது ஒரு கழித்தல் செயல்முறை . இது ஒரு திடமான பொருள் துண்டத்தில் (பில்லெட்) தொடங்கி, மில்கள், துளையிடும் கருவிகள் மற்றும் லேத்கள் போன்ற கம்ப்யூட்டர்-கட்டுப்படுத்தப்பட்ட வெட்டும் கருவிகளைப் பயன்படுத்தி படிப்படியாக பொருளை அகற்றி, இறுதி பாகத்தை உருவாக்குகிறது. Zetwerk , செயல்முறை ஒரு கம்ப்யூட்டர் நிரலால் தானியங்கி முறையில் இயங்குவதாகவும், அதிக துல்லியம் மற்றும் மீண்டும் மீண்டும் செய்யக்கூடியதை உறுதி செய்வதாகவும் விளக்கப்படுகிறது. இந்த முறை மிகவும் நெகிழ்வானது மற்றும் பல்வேறு பொருள்களுடன் பணியாற்றக்கூடியது, எனவே துல்லியம் முக்கியமாக இருக்கும் புரோடோடைப்கள் மற்றும் குறைந்த-முதல்-நடுத்தர தொகை உற்பத்தி ஓட்டங்களுக்கு ஏற்றது.

இதற்கு மாறாக, டை காஸ்டிங் என்பது ஒரு உருவாக்கும் செயல்முறை . இதில் அலுமினியம் அல்லது துத்தநாகம் போன்ற இரும்புச் சாரா உலோகங்களை உருக்கி, அதிக அழுத்தத்தில் ஒரு தனிப்பயன் எஃகு வார்ப்புக்குள் (அச்சு எனப்படும்) உருகிய பொருளை செலுத்துவது அடங்கும். உலோகம் குளிர்ந்து திடப்படுத்திய பிறகு, அச்சு திறக்கப்பட்டு, பாகம் வெளியேற்றப்படுகிறது. இந்த முறை சிக்கலான வடிவவியலைக் கொண்ட ஒரே மாதிரியான பாகங்களின் பெரிய அளவிலான உற்பத்திக்கு மிகவும் திறமையானது. அச்சு உருவாக்குவதற்கான முதலீடு அதிகமாக இருந்தாலும், அதிக அளவில் உற்பத்தி செய்யும்போது ஒரு பாகத்திற்கான செலவு குறிப்பிடத்தக்க அளவில் குறைகிறது, இது நுகர்வோர் மற்றும் ஆட்டோமொபைல் தொழில்களில் தொடர் உற்பத்திக்கு முதன்மை தேர்வாக இருக்கிறது.

டை காஸ்டிங் மற்றும் CNC இயந்திர செயலாக்கம் அடிக்கடி ஒப்பிடப்படுகின்றன, ஆனால் போர்ஜிங் போன்ற மற்ற முறைகளும் உற்பத்தியில் முக்கிய பங்கு வகிக்கின்றன. எடுத்துக்காட்டாக, ஷாயி (நிங்போ) மெட்டல் தொழில்நுட்பம் போன்ற நிறுவனங்கள் ஆட்டோமொபைல் ஃபோர்ஜிங்கில் நிபுணத்துவம் பெற்றவை, இது உலோகத்தை அழுத்தும் விசைகளைப் பயன்படுத்தி உருவாக்கும் மற்றொரு செயல்முறையாகும், மிகவும் வலிமையான மற்றும் நீடித்த கூறுகளை உருவாக்க ஏற்றது. உற்பத்தி விருப்பங்களின் முழு அளவுகோலைப் புரிந்து கொள்வது, பாகத்தின் குறிப்பிட்ட செயல்திறன் தேவைகளுக்கு ஏற்ற சிறந்த செயல்முறையைத் தேர்வு செய்வதை உறுதி செய்கிறது.

| காரணி | CNC செயலாற்று | சுருக்க உறுத்தியல் |

|---|---|---|

| செயல்முறை வகை | சேர்த்தல் (பொருள் அகற்றுதல்) | உருவாக்குதல் (பொருள் செலுத்துதல்) |

| சிறந்தது (அளவு) | குறைந்தது முதல் நடுத்தரம் (1-5,000) | அதிகம் முதல் மிக அதிகம் (5,000+) |

| கருவி செலவு | குறைந்தது அல்லது இல்லை | அதிகம் (தனிப்பயன் உருவம் தேவை) |

| பாகத்திற்கான செலவு | அதிகம் (நிலையான) | குறைந்தது (அளவுடன் குறைகிறது) |

| நேர தாக்கத்தின் | குறுகியது (கருவி தேவையில்லை) | நீண்டது (அச்சு உருவாக்கத்தின் காரணமாக) |

| பொருள் வீணாவது | அதிகம் (துகள்கள் உருவாக்குகிறது) | குறைவு (தேவையான பொருள் மட்டுமே பயன்படுத்துகிறது) |

இணைந்த செயல்முறை: அச்சு இடுதலுக்குப் பின் முடித்தலுக்காக CNC ஆக்குதலைப் பயன்படுத்துதல்

எதிர்மறையாக வழங்கப்படுவது போல, CNC ஆக்குதல் மற்றும் அச்சு இடுதல் அடுத்தடுத்த தொழில்துறை செயல்முறையில் அடிக்கடி இணைந்து செயல்படுகின்றன. பல உயர் செயல்திறன் கொண்ட பாகங்கள் இரண்டின் சிறப்புகளையும் பயன்படுத்துகின்றன. பாகத்தின் முதன்மையான, சிக்கலான வடிவத்தை (அதன் ஓரளவு நெட் வடிவம்) செயல்படுத்த முதலில் அச்சு இடுதல் பயன்படுத்தப்படுகிறது; பின்னர் அதிக துல்லியம் தேவைப்படும் முடித்தல் பணிகளுக்கு CNC ஆக்குதல் பயன்படுத்தப்படுகிறது.

விளக்கியது G&M Die Casting , இந்த கலப்பின அணுகுமுறை அசெம்பிளி-தயாராக உள்ள பாகங்களை உருவாக்குவதற்கான ஒற்றை-மூலத்தீர்வாகும். டை காஸ்டிங் ±0.005 அங்குலங்கள் அளவிலான துல்லியத்துடன் அம்சங்களை உருவாக்க முடியும், இது பல பயன்பாடுகளுக்கு ஏற்றதாக உள்ளது. எனினும், ஒரு வடிவமைப்பு மிகச் சிறிய துல்லியம், சரியான தட்டையான இணைப்பு மேற்பரப்புகள் அல்லது திரெட் செய்யப்பட்ட துளைகள் போன்ற சிக்கலான அம்சங்களை தேவைப்படும்போது, இரண்டாம் நிலை இயந்திர செயலாக்கம் அவசியமாகிறது. இங்குதான் CNC மையங்கள் எடுத்துக்கொள்கின்றன, சரியான துல்லியத்திற்காக டை-காஸ்ட் பாகத்தை மேம்படுத்துகின்றன.

இந்த இணைந்த உறவு உற்பத்தியாளர்கள் இரண்டின் நன்மைகளையும் பெற அனுமதிக்கிறது: பாகத்தின் பெரும்பகுதிக்கு செலவு-சார்ந்த மற்றும் வேகமான அதிக தொகை டை காஸ்டிங், அதே நேரத்தில் மிக முக்கியமான அம்சங்களுக்கு CNC இயந்திர செயலாக்கத்தின் துல்லியமான செயல்பாடு. இது பொருளாதார சாத்தியத்தையும், செயல்பாட்டு செயல்திறனையும் உறுதி செய்கிறது.

டை-காஸ்ட் பாகங்களில் பொதுவாக செய்யப்படும் இரண்டாம் நிலை CNC இயந்திர செயல்பாடுகள்:

- துளையிடுதல் மற்றும் திரெட் செய்தல்: திருகுகள் மற்றும் போல்ட்களுக்கான துல்லியமான திரெட் செய்யப்பட்ட துளைகளை உருவாக்குதல்.

- மில்லிங்: காஸ்கெட்களுக்காகவோ அல்லது பிற பாகங்களுடன் இணைப்பதற்காகவோ தட்டையான மேற்பரப்புகளை இயந்திர செயலாக்கம் செய்தல்.

- போரிங்: பெரிங்குகள் அல்லது ஷாஃப்டுகளுக்கான முற்றிலும் வட்டமான மற்றும் துல்லியமான இடங்களில் உள்ள துளைகளை உருவாக்குதல்.

- தருவிங்: கண்ணுக்கு தெரியாத அளவிலான விட்ட அளவு சார்ந்த துல்லியத்திற்காக உருளை வடிவ அம்சங்களை செதுக்குதல்.

- ஓ-ரிங் தடம் உருவாக்குதல்: உறுதிப்படுத்துவதற்கான துல்லியமான சேனல்களை செதுக்குதல், கசிவுகளைத் தடுக்க.

டை-காஸ்ட் பாகங்களை செதுக்குவதற்கான முக்கிய கருதுகோள்கள்

டை-காஸ்ட் செய்யப்பட்ட ஒரு பாகத்தை செதுக்குவது ஒரு திடமான பில்லெட் பொருள் துண்டத்தை செதுக்குவது போன்றதல்ல. உருகிய உலோகம் திடமடையும் போது ஏற்படும் நுண்ணிய வாயு குழிகள் போன்ற தனித்துவமான பொருள் பண்புகள் மற்றும் சவால்களை ஊட்டும் ஊத்தல் செயல்முறை இதில் அடங்கும். வெற்றிகரமான முடிவை உறுதி செய்ய பொறியாளர்கள் மற்றும் செதுக்குபவர்கள் இவற்றைக் கணக்கில் எடுத்துக்கொள்ள வேண்டும். பாகத்தை சேதப்படுத்துவதைத் தவிர்க்கவோ அல்லது அதன் நேர்மையைக் குறைப்பதைத் தவிர்க்கவோ சரியான திட்டமிடலும் நுட்பமும் அவசியம்.

முதன்மையான சவால்களில் ஒன்று பொருள் துளை . உருகிய உலோகம் திடமடையும் போது சில நேரங்களில் நுண்ணிய வாயு பைகள் ஊத்தலில் உருவாகலாம். ஒரு வெட்டும் கருவி இந்த குழிகளைச் சந்திக்கும் போது, மோசமான மேற்பரப்பு முடித்தல் அல்லது கருவி உடைதல் கூட ஏற்படலாம். துளையின் விளைவுகளைக் குறைப்பதற்காக செதுக்குபவர்கள் கூர்மையான கருவிகளையும் செரிமானமான வெட்டும் அளவுருக்களையும் பயன்படுத்த வேண்டும். மற்றொரு முக்கிய காரணி பொருத்தமைத்தல் , அல்லது பாகத்தை பிடிக்கும் சாதனம். டை-காஸ்ட் பாகங்கள் பெரும்பாலும் சிக்கலான, சீரற்ற மேற்பரப்புகளுடனும், மெல்லிய சுவர்களுடனும் நெருங்கிய-நெட் வடிவத்தில் உருவாக்கப்படுகின்றன. இயந்திர செயல்முறையின் போது பாகத்தை பாதுகாப்பாகவும், மீண்டும் மீண்டும் திரும்பவும் பிடிக்கவும் திருப்பி விடாமலும், சேதமடையாமலும் வைத்திருக்க பொதுவாக ஒரு தனிப்பயன் பிடிப்பான் தேவைப்படுகிறது.

மேலும், டை-காஸ்ட்டிங்கில் பயன்படுத்தப்படும் உலோகக்கலவைகள், அலுமினியம் A380 போன்றவை, 6061 அலுமினியம் போன்ற பொதுவான பில்லெட் உலோகக்கலவைகளை விட வேறுபட்ட பண்புகளைக் கொண்டுள்ளன. ஓட்டும் அலுமினியம் பெரும்பாலும் அதிக சிலிக்கான் உள்ளடக்கத்தைக் கொண்டிருக்கும், இது அதை அதிக அரிப்பு தன்மை கொண்டதாக மாற்றி, கருவிகளின் வேகமான தேய்மானத்தை ஏற்படுத்துகிறது. செயல்திறன் மிக்க இயந்திர செயல்முறைக்கு பெரும்பாலும் சிறப்பு கருவி பூச்சுகள் மற்றும் வடிவவியல் தேவைப்படுகிறது.

டை-காஸ்ட் பாகங்களை இயந்திரம் செய்வதற்கான சிறந்த நடைமுறைகள் பின்வருமாறு:

- கூர்மையான, பூச்சு பூசப்பட்ட கருவிகளைப் பயன்படுத்தவும்: அதிக சிலிக்கான் கொண்ட அலுமினிய உலோகக்கலவைகளின் அரிப்பு தன்மையை எதிர்க்க பல-படிக வைரம் (PCD) அல்லது பூச்சு பூசப்பட்ட கார்பைட் கருவிகள் பெரும்பாலும் பரிந்துரைக்கப்படுகின்றன.

- வேகங்கள் மற்றும் ஊட்டங்களை உகப்பாக்கவும்: குறைந்த வெப்பநிலை உலோகக்கலவைகள் உருகாமலும், பொருளை பரப்பாமல் தூய்மையான வெட்டை அடையவும் வெட்டும் அளவுருக்களை கவனமாக கட்டுப்படுத்த வேண்டும்.

- சரியான வேலை ஹோல்டிங் ஐ செயல்படுத்தவும்: விலகல் அல்லது சேதத்தை தடுக்க, பாகத்தின் தனித்துவமான வடிவவியலை ஆதரிக்கும் வகையில் ஃபிக்ஸ்சர்களை வடிவமைக்கவும், வலுவான, நிலையான பகுதிகளில் கிளாம்ப் செய்யவும்.

- சிப்ஸை பயனுள்ள முறையில் நிர்வகிக்கவும்: மரபுசார்ந்த வெள்ள குளிர்ச்சி திரவம் சில நேரங்களில் பொருளின் துளைத்தன்மையை ஊடுருவி பின்னர் சிக்கல்களை ஏற்படுத்தக்கூடும் என்பதால், சிப்ஸை அகற்ற அதிக அழுத்த காற்று ஊட்டங்கள் அல்லது குறைந்தபட்ச குளிர்ச்சி திரவத்தை பயன்படுத்தவும்.

செலவு பகுப்பாய்வு: டை காஸ்டிங் + CNC எப்போது பொருளாதார ரீதியாக இருக்கும்?

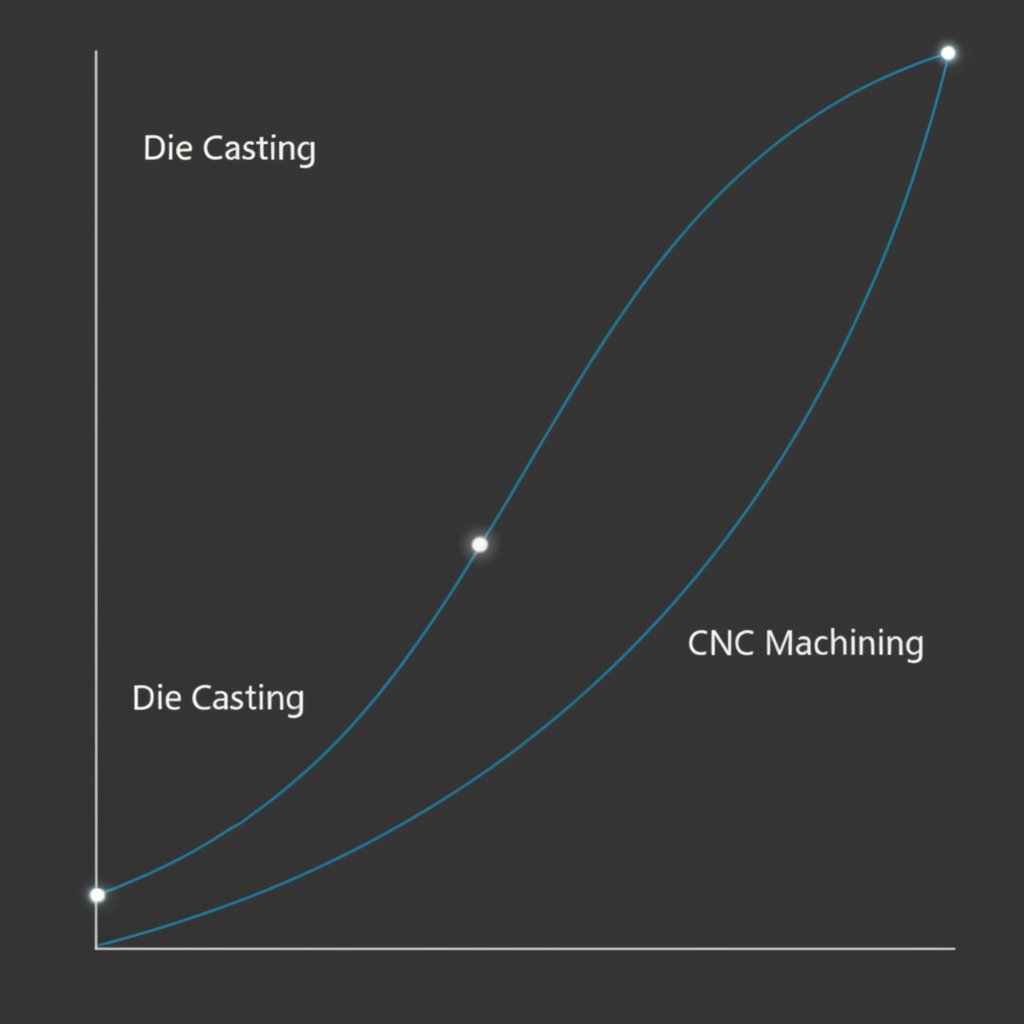

CNC மெஷினிங் மட்டும் அல்லது டை காஸ்டிங் மற்றும் மெஷினிங் செயல்முறையை இணைப்பதற்கிடையே உள்ள முடிவு உற்பத்தி அளவு மற்றும் செலவை பொறுத்தது. CNC மெஷினிங் நெகிழ்வுத்தன்மையை வழங்கி, முன்கூட்டியே அதிக கருவி செலவை தவிர்க்கிறது என்றாலும், டை காஸ்டிங் அளவில் சமானமில்லாத திறமைத்துவத்தை வழங்குகிறது. செலவு குறுக்கீட்டு புள்ளியை புரிந்து கொள்வது ஒரு உற்பத்தி திட்டத்திற்கான நிதி ரீதியான சரியான முடிவை எடுப்பதற்கு முக்கியமானது.

குறைந்த அளவுகளுக்கு, புரோடோடைப்புகள் அல்லது சில நூறு பாகங்களை உருவாக்குவது போன்றவை, CNC மெஷினிங் கிட்டத்தட்ட எப்போதும் மலிவானது. அதிகரிக்கும் SyBridge Technologies எஃகு கட்டியை ஆயிரக்கணக்கான டாலர்களை முதலீடு செய்ய தேவையில்லை என்று சுட்டிக்காட்டுகிறது. செலவு பெரும்பாலும் இயந்திர நேரம் மற்றும் பொருளால் தீர்மானிக்கப்படுகிறது. எவ்வளவு அலகுகள் உற்பத்தி செய்யப்பட்டாலும், ஒரு பகுதிக்கான இந்த செலவு ஒப்பீட்டளவில் மாறாமல் இருக்கிறது. மாறாக, கட்டியை வடிவமைத்தல் மற்றும் தயாரித்தல் காரணமாக டை காஸ்டிங்கின் ஆரம்பகால செலவு மிக அதிகமாக உள்ளது. ஆனால் அந்த கருவி தயாரான பிறகு, பொருள் மற்றும் சுழற்சி நேரத்தில் டாலருக்கு சில காசுகளுக்கு பாகங்களை உற்பத்தி செய்யலாம்.

ஒரு சுவாரஸ்யமான வழக்கு ஆய்வு டைனாகாஸ்ட் இந்த வர்த்தக-ஆஃபை வலியுறுத்துகிறது. லைட் L16 கேமராவிற்கு, CNC இயந்திரம் மூலம் சிக்கலான சஸ்ஸி உற்பத்தி செய்வது அதை டை காஸ்டிங் செய்வதை விட ஐந்து மடங்கு அதிக செலவாக இருந்தது. பெருமளவிலான நுகர்வோர் தயாரிப்புக்கு, இந்த செலவு வேறுபாடு CNC இயந்திரத்தை பெரிய அளவிலான உற்பத்திக்கு செயல்முறையில் சாத்தியமற்றதாக்கியது. கட்டிக்கான ஆரம்ப முதலீடு ஒரு பகுதிக்கான செலவில் ஏற்படும் பெரும் சேமிப்பால் விரைவாக ஈடுசெய்யப்பட்டது, இதனால் கலப்பு அணுகுமுறை மட்டுமே சாத்தியமான பாதையாக இருந்தது.

பொதுவான வழிகாட்டுதலாக, டை காஸ்டிங் மிகவும் பொருளாதார ரீதியாக இருக்கும் குறுக்குவெட்டு புள்ளி பொதுவாக 2,000 முதல் 5,000 அலகுகளுக்கு இடையில் வரும். இந்த அளவிற்குக் கீழே, கருவிச் செலவு நியாயப்படுத்துவதற்கு மிக அதிகமாக இருக்கும். இதற்கு மேலே, ஒவ்வொரு பாகத்தையும் உருவாக்கும் போது டை காஸ்டிங்கின் குறைந்த செலவு கணிசமான சேமிப்பை உருவாக்குகிறது, எனவே தொடர் உற்பத்திக்கு இது தெளிவான வெற்றியாளராக இருக்கிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. CNC மெஷினிங் மற்றும் டை காஸ்டிங் இடையே உள்ள வித்தியாசம் என்ன?

CNC மெஷினிங் என்பது ஒரு திடமான பொருள் துண்டத்தை அடிப்படையாகக் கொண்டு, அதிலிருந்து வெட்டி அகற்றி ஒரு பாகத்தை உருவாக்கும் செயல்முறையாகும். டை காஸ்டிங் என்பது உருகிய உலோகத்தை ஒரு ஸ்டீல் வார்ப்புக் கட்டு (டை) உள்ளே செலுத்தி பாகத்தை உருவாக்கும் ஒரு வார்ப்பு செயல்முறையாகும். குறைந்த முதல் நடுத்தர அளவு மற்றும் அதிக துல்லியத்திற்கு CNC சிறந்தது, அதே நேரத்தில் குறைந்த செலவில் சிக்கலான பாகங்களை அதிக அளவில் உற்பத்தி செய்வதற்கு டை காஸ்டிங் ஏற்றது.

2. CNC இயந்திரத்தின் 7 முக்கிய பாகங்கள் எவை?

வழக்கமான CNC இயந்திரத்தின் முக்கிய பாகங்களில் அமைப்பின் மூளை எனப்படும் இயந்திர கட்டுப்பாட்டு அலகு (MCU); திட்டத்தை ஏற்றுவதற்கான உள்ளீட்டு சாதனங்கள்; அச்சுகளை நகர்த்த மோட்டார்களுடன் கூடிய இயக்க அமைப்பு; இயந்திர கருவி அல்லது இயந்திரம் (எ.கா., ஸ்பிண்டில் மற்றும் வெட்டும் கருவிகள்); துல்லியத்தை உறுதி செய்யும் பின்னடைவு அமைப்பு; இயந்திரத்தின் கட்டமைப்பை உருவாக்கும் படுக்கை மற்றும் பீடம்; வெப்பத்தை கட்டுப்படுத்த உதவும் குளிர்விப்பு அமைப்பு ஆகியவை அடங்கும்.

3. CNC ஐ விட டை காஸ்டிங் மலிவானதா?

இது உற்பத்தி அளவைப் பொறுத்தது. குறைந்த அளவு உற்பத்திக்கு (சில ஆயிரம் பாகங்கள் வரையிலான முன்மாதிரிகள்), டை உருவாக்கத்திற்கான அதிக முதலீட்டு செலவை தவிர்க்க முடிவதால் CNC இயந்திரம் மலிவானது. ஆனால், பெரிய அளவிலான உற்பத்திக்கு (பொதுவாக 5,000 அலகுகளுக்கு மேல்), ஒவ்வொரு பாகத்திற்குமான மிகக் குறைந்த செலவு காரணமாக டை காஸ்டிங் மிகவும் செலவு பயனுள்ளதாக மாறுகிறது, இது ஆரம்ப கருவி முதலீட்டை விரைவாக ஈடுகட்டுகிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —