நவீன ஆட்டோமொபைல் உள்துறைக்கான முக்கிய வார்ப்பு பாகங்கள்

சுருக்கமாக

ஆட்டோமொபைல் உள்துறை டை காஸ்ட் பாகங்கள் என்பவை அலுமினியம், துத்தநாகம் மற்றும் மெக்னீசியம் போன்ற உருகிய அஃபெர்ரஸ் உலோகங்களை அதிக அழுத்தத்தில் மீண்டும் மீண்டும் பயன்படுத்தக்கூடிய ஸ்டீல் வார்ப்புகளில் செலுத்துவதன் மூலம் உருவாக்கப்படும் முக்கியமான பாகங்களாகும். இந்த மிகவும் திறமையான உற்பத்தி செயல்முறை, நவீன வாகனத்தின் பாதுகாப்பு, செயல்பாடு மற்றும் மொத்த தரத்திற்கு அவசியமான ஸ்டீயரிங் காலம்கள், இருக்கை பிரேம்கள் மற்றும் டாஷ்போர்ட் பாகங்கள் உட்பட சிக்கலான, நீடித்த மற்றும் துல்லியமான பாகங்களை உருவாக்குகிறது.

ஆட்டோமொபைல் உள்துறைக்கான டை காஸ்டிங்கைப் புரிந்துகொள்ளுதல்

டை காஸ்டிங் என்பது சிக்கலான உலோகப் பாகங்களின் பெரிய அளவிலான தயாரிப்புக்கு பல்துறைசார் மற்றும் பொருளாதார ரீதியான உலோக பணிமேற்கொள்ளும் செயல்முறையாகும், இது சிறந்த அளவுரு துல்லியத்துடன் உருவாக்கப்படுகிறது. ஆட்டோமொபைல் துறையில், இது பல்வேறு வகையான பாகங்களை உற்பத்தி செய்வதற்கான அடிப்படையாக உள்ளது. இந்த செயல்முறையில், உருகிய உலோகம் ஒரு வலுப்படுத்தப்பட்ட ஸ்டீல் டை (அல்லது வார்ப்பு) உள்ளே செலுத்தப்படுகிறது, அங்கு அது குளிர்ந்து இறுதி வடிவத்தில் திண்மமாகி விடுகிறது, பொதுவாக இது காஸ்டிங் என்று அழைக்கப்படுகிறது. மற்ற உற்பத்தி தொழில்நுட்பங்களை விட உருவாக்க கடினமாகவோ அல்லது செலவு அதிகமாகவோ இருக்கும் மெல்லிய சுவர்கள் மற்றும் சிக்கலான வடிவவியலைக் கொண்ட பாகங்களை உருவாக்கும் திறனுக்காக இந்த முறை மதிப்பிடப்படுகிறது.

இந்தத் தலைப்பின் எல்லையைத் தெளிவுபடுத்துவது முக்கியம். கைவினைஞர்களும் மாதிரி கார் ஆர்வலர்களும் அடிக்கடி அளவிலான மாதிரிகளுக்கான சிறு அச்சுப்போட்ட "டை-காஸ்ட்" பாகங்களைத் தேடுகிறார்கள், ஆனால் இந்தக் கட்டுரை பிரபலமான ஒரிஜினல் உபகரண உற்பத்தியாளர்கள் (OEMs) பயன்படுத்தும் உற்பத்தி வாகனங்களுக்கான செயல்படும், முழு அளவிலான பாகங்களின் தொழில்துறை உற்பத்தியை மையமாகக் கொண்டது. கொள்கைகள் ஒப்புமையாக இருந்தாலும், அளவு, பொருட்கள் மற்றும் தரக் கட்டுப்பாடுகள் மிகவும் மாறுபட்டிருக்கும்; ஃபோர்டு, ஜிஎம் மற்றும் ஹோண்டா போன்ற நிறுவனங்களின் கடுமையான தேவைகளை பூர்த்தி செய்வதற்காக இவை வடிவமைக்கப்பட்டுள்ளன.

தொழில்துறையில் அதிக அளவில் உற்பத்தி செய்வதற்கான வேகம், துல்லியம் மற்றும் செலவு சார்ந்த பயனுறுதிறன் ஆகியவற்றின் சேர்க்கையே கார் தொழில்துறையில் டை காஸ்டிங் மிகவும் பரவலாக உள்ளதற்கான முதன்மை காரணமாகும். ஒரு விரிவான கார் டை காஸ்டிங் குறித்த வழிகாட்டி , இந்த தொழில்நுட்பம் எரிபொருள் சிக்கனத்தையும் வாகன செயல்திறனையும் மேம்படுத்துவதற்கு முக்கியமானதாக இலேசான, ஆனால் வலுவான பாகங்களை உருவாக்க அனுமதிக்கிறது. ஸ்டீயரிங் காலம் ஹவுசிங்குகள், கீ லாக் இயந்திரங்கள் மற்றும் க்ளோவ் பாக்ஸ் கதவுகள் போன்ற உள்புறப் பாகங்கள் இந்த செயல்முறையில் உருவாக்கப்படுவதற்கு பொதுவான எடுத்துக்காட்டுகளாகும், இவை அமைப்பு நேர்மையையும், உயர்தர மேற்பரப்பு முடித்தலையும் வழங்குகின்றன.

ஆட்டோமொபைல் உள்புற டை காஸ்டிங்கில் முக்கிய பொருட்கள்

டை காஸ்டிங்கில் பொருளின் தேர்வு மிகவும் முக்கியமானது, இது பாகத்திற்கு தேவையான வலிமை, எடை, துருப்பிடிக்காமை மற்றும் வெப்ப கடத்துதிறனை பொறுத்தது. ஆட்டோமொபைல் உள்புறங்களுக்கு, பெரும்பாலான டை காஸ்ட் பாகங்கள் அலுமினியம், துத்தநாகம் மற்றும் மெக்னீசியம் உலோகக்கலவைகள் போன்ற இரும்பு அல்லாத உலோகங்களில் தயாரிக்கப்படுகின்றன. ஒவ்வொரு உலோகமும் வாகனத்தின் குறிப்பிட்ட பயன்பாடுகளுக்கு ஏற்ப தனித்துவமான பண்புகளை வழங்குகிறது.

அலுமினியம் உலோகக்கலவைங்கள் அவை எடை குறைவாகவும், வலிமை அதிகமாகவும் இருப்பதால் அவை மிகவும் பொதுவான தேர்வாக உள்ளன. அவை உயர் வெப்பநிலையிலும் தங்கள் நீடித்தண்மையை பராமரிக்கின்றன, இதனால் இயந்திரத்தின் தீ சுவருக்கு அருகில் உள்ள பாகங்கள் அல்லது பிற கடுமையான சூழல்களுக்கு ஏற்றதாக இருக்கின்றன. அலுமினியம் நல்ல அரிப்பு எதிர்ப்பையும், முடித்தல் பண்புகளையும் வழங்குகிறது.

சின்க் கலவைகள் மிகவும் மெல்லிய சுவர்களையும், சிக்கலான விவரங்களையும் கொண்ட பாகங்களை உருவாக்க அனுமதிக்கும் சிறந்த ஊற்று ஓட்டத்திற்காக மதிப்பிடப்படுகின்றன. தோற்றம் முக்கியமான பாகங்களுக்கு ஏற்றதாக இருப்பதற்காக ஜிங்க் சிறந்த மேற்பரப்பு முடித்தலை வழங்குகிறது. இது உயர் தாக்க வலிமையையும் வழங்குகிறது, மேலும் பூசுதல் அல்லது முடித்தலுக்கு எளிதாக இருப்பதால், கதவு கைப்பிடிகள், பூட்டு பாகங்கள் மற்றும் அலங்கார டிரிம் போன்றவற்றிற்கு பெரும்பாலும் பயன்படுத்தப்படுகிறது.

மாக்னீசியம் கலவைகள் பொதுவான டை காஸ்டிங் உலோகங்களில் மிக இலகுவானவை, அலுமினியத்தை விட ஏறத்தாழ 33% இலகுவானவை. எரிபொருள் சிக்கனத்தையும் கையாளுதலையும் மேம்படுத்த வாகன எடையைக் குறைப்பதில் கவனம் செலுத்தும் உற்பத்தியாளர்களுக்கு இவை உச்ச தேர்வாக அமைகின்றன. ஸ்டீயரிங் வீல் பட்டைகள் மற்றும் இருக்கை உயர்த்திகள் போன்ற பாகங்கள் பெரும்பாலும் மெக்னீசியத்தில் செய்யப்படுகின்றன, இதை உற்பத்தியாளர்கள் இனாக்ஸ் காஸ்ட் வலிமையைக் குறைக்காமல் குறிப்பிடத்தக்க எடை சேமிப்பை அடைய குறிப்பிட்டனர்.

வேறுபாடுகளை நன்கு விளக்க, இங்கே இந்த முக்கிய பொருட்களின் ஒப்பீடு தரப்பட்டுள்ளது:

| பொருள் | முக்கிய தன்மைகள் | பொதுவான உள்துறை பயன்பாடுகள் |

|---|---|---|

| அலுமினியம் | எடைக்கு நல்ல வலிமை விகிதம், அதிக வெப்பநிலை எதிர்ப்பு, நல்ல துருப்பிடிக்காத தன்மை. | டாஷ்போர்டு ஆதரவு பிரேக்கட்கள், பேடல் பிரேக்கட்கள், மின்னணு ஹவுசிங்குகள். |

| சிங் | அதிக நெகிழ்திறன், மெல்லிய சுவர்கள் மற்றும் நுண்ணிய விவரங்களுக்கு சிறந்தது, சிறந்த மேற்பரப்பு முடித்தல், அதிக தாக்க வலிமை. | கதவு பூட்டு ஹவுசிங்குகள், இருக்கைப்பட்டை மடக்கி கியர்கள், புல்லிகள், அலங்கார டிரிம், கைப்பிடிகள். |

| மாக்னீசியம் | மிகவும் இலகுவான (இலகுவான கட்டமைப்பு உலோகம்), எடைக்கு நல்ல வலிமை விகிதம், EMI/RFI தடுப்பில் சிறந்தது. | ஸ்டீயரிங் வீல் பாடிகள், இருக்கை பாடிகள் மற்றும் உயர்த்தப்பட்ட பகுதிகள், கன்சோல் பிராக்கெட்டுகள், கருவி பலகை சட்டங்கள். |

பொதுவான உள்துறை டை காஸ்ட் பாகங்களின் பட்டியல்

டை காஸ்டிங்கின் பல்துறைத்தன்மை ஒரு நவீன வாகனத்தின் உள்புறத்தை உருவாக்கும் பல்வேறு பகுதிகளை உற்பத்தி செய்வதை சாத்தியமாக்குகிறது. இந்த பாகங்கள் பொருத்தம், செயல்பாடு மற்றும் தொடுதலில் துல்லியமாக வடிவமைக்கப்பட்டுள்ளன, ஓட்டுநர் மற்றும் பயணிகளின் அனுபவத்தில் முக்கிய பங்களிப்பை ஏற்படுத்துகின்றன. கேபினுக்குள் உள்ள பல முக்கிய செயல்பாட்டு பகுதிகளாக இவை பிரிக்கப்படலாம்.

ஸ்டீயரிங் & டாஷ்போர்டு பாகங்கள்

இந்த பகுதி பாதுகாப்பு மற்றும் செயல்பாட்டு நேர்மைக்காக துல்லியம் மற்றும் வலிமையை தேவைப்படுத்துகிறது. கட்டமைப்பு ரீதியாக முக்கியமான, ஆனால் சிக்கலான பாகங்களை உருவாக்க டை காஸ்டிங் பயன்படுத்தப்படுகிறது.

- ஸ்டீயரிங் காலம் ஹவுசிங்குகள்: ஸ்டீயரிங் ஷாஃப்டை பாதுகாக்கவும், சீரமைக்கவும் இந்த பாகங்கள் பயன்படுகின்றன, மேலும் பெரும்பாலும் ஐக்னிஷன் ஸ்விட்சுகள் மற்றும் திருப்பு சிக்னல் ஸ்டாக்குகளுக்கான பொருத்தும் புள்ளிகளை ஒருங்கிணைக்கின்றன.

- கருவி பலகை சட்டங்கள்: எடையைக் குறைப்பதற்காக பெரும்பாலும் மெக்னீசியத்தால் செய்யப்படும் இந்த பெரிய, சிக்கலான காஸ்டிங்குகள் முழு டாஷ்போர்டு அமைப்பின் கட்டமைப்பு முதுகெலும்பாக உள்ளன.

- ஏர்பேக் ஹவுசிங்குகள்: மோதல்களின் போது ஏர்பேக்குகளை பாதுகாப்பாக கொண்டிருக்கவும், விரியச் செய்யவும் தேவையான வலிமையையும், துல்லியமான அளவுகளையும் டை காஸ்ட் பாகங்கள் வழங்குகின்றன.

- கீ லாக் ஹவுசிங்குகள்: தாழ்ப்பாள் இயந்திரத்திற்கு உறுதியையும், கடுமையான சகிப்புத்தன்மையையும் வழங்குவதற்காக துத்தநாக டை காஸ்ட்டிங் அடிக்கடி பயன்படுத்தப்படுகிறது.

இருக்கை மற்றும் கன்சோல் பாகங்கள்

இந்த பிரிவில் உள்ள பாகங்கள் தினசரி பயன்பாட்டைத் தாங்கக்கூடியதாகவும், கடுமையான பாதுகாப்பு தரநிலைகளை பூர்த்தி செய்யக்கூடியதாகவும் இருப்பதுடன், முடிந்தவரை எடை குறைவாகவும் இருக்க வேண்டும்.

- இருக்கை சட்டங்கள் மற்றும் உயர்த்தப்பட்ட அமைப்புகள்: இருக்கைகளுக்கு வலிமையான, எடை குறைவான கட்டமைப்பை மெக்னீசியம் மற்றும் அலுமினியம் டை காஸ்ட்டிங்குகள் வழங்குகின்றன, இது மொத்த வாகனத்தின் எடையைக் குறைப்பதில் பங்களிக்கின்றன.

- இருக்கைப் பட்டை ரிட்ராக்டர் கியர்கள் மற்றும் புல்லிகள்: பாதுகாப்பு அமைப்பு செயல்திறனுக்கு முக்கியமான சிறிய, அதிக வலிமை கொண்ட இந்த பாகங்களுக்கு பெரும்பாலும் துத்தநாகமே பொருள் தேர்வாக உள்ளது.

- கன்சோல் மற்றும் ஆர்ம்ரெஸ்ட் பிராக்கெட்டுகள்: இந்த அமைப்பு பகுதிகள் நீடித்தவையாக இருக்க வேண்டும், மேலும் வாகனத்தின் உள்துறை வடிவமைப்பிற்குள் பொருந்துவதற்காக அடிக்கடி வடிவத்தில் சிக்கலானவையாக இருக்கும்.

கதவு மற்றும் ட்ரிம் பாகங்கள்

இந்த பாகங்கள் செயல்பாட்டு பங்குகளை அழகியல் தேவைகளுடன் இணைக்கின்றன, ஏனெனில் வாகனத்தில் உள்ளவர்களால் அடிக்கடி தொடப்பட்டும், காணப்படுகின்றன.

- உள்துறை கதவு கைப்பிடிகள் மற்றும் இயந்திரங்கள்: அதன் சிறந்த மேற்பரப்பு முடித்தல் மற்றும் உணரப்படும் தரம் மற்றும் நீடித்தன்மைக்காக துத்தநாகம் பொதுவாக பயன்படுத்தப்படுகிறது.

- கிளோவ் பெட்டி கதவுகள் மற்றும் பூட்டுகள்: ஒரு சுழற்சி, நம்பகமான திறப்பு மற்றும் மூடும் இயந்திரத்திற்கு தேவையான கடினத்தன்மை மற்றும் துல்லியத்தை சாளி இடுதல் வழங்குகிறது.

- கண்ணாடி பிராக்கெட்டுகள்: இந்த பாகங்கள் உள்துறை பின்னோக்கி பார்க்கும் கண்ணாடியை பாதுகாப்பாக பிடித்துக் கொள்ள வேண்டும், அதே நேரத்தில் அதிர்வுகளை உறிஞ்ச வேண்டும்.

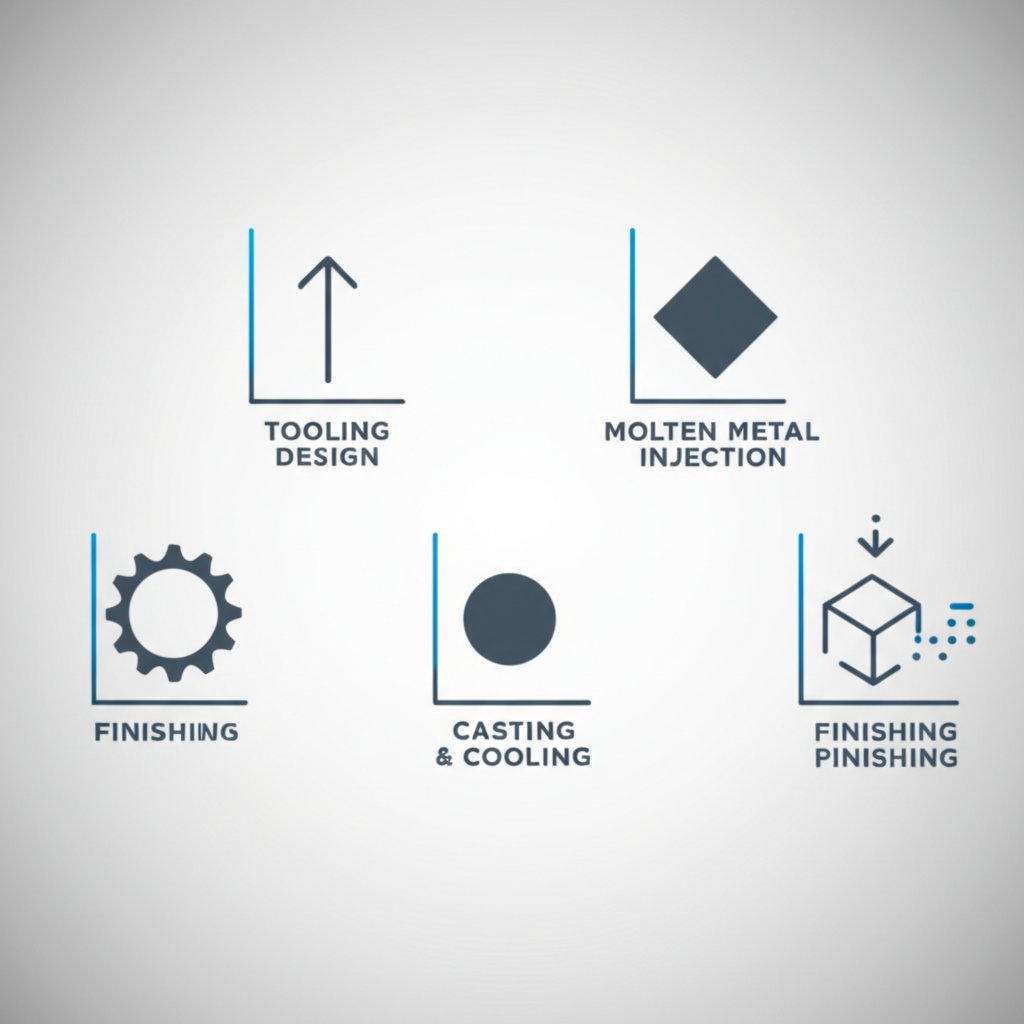

ஆட்டோமொபைல் சாளி இடும் செயல்முறை: கருவியிலிருந்து முடித்தல் வரை

உயர்தர டை காஸ்ட் பாகங்களை உருவாக்குவது ஒரு பல-நிலை செயல்முறையாகும், இது தொடக்கத்தில் இருந்து இறுதி வரை துல்லியமான பொறியியல் தேவைப்படுகிறது. வலிமை, அளவுத் துல்லியம் மற்றும் மேற்பரப்புத் தரம் ஆகியவற்றிற்கான ஆட்டோமொபைல் தொழிலின் கண்டிப்பான தரங்களை இறுதி பாகம் பூர்த்தி செய்வதை உறுதி செய்வதற்கு ஒவ்வொரு படியும் முக்கியமானது.

- கருவியமைப்பு மற்றும் டை வடிவமைப்பு: இந்த செயல்முறை ஒரு மீண்டும் பயன்படுத்தக்கூடிய வார்ப்புருவை உருவாக்குவதன் மூலம் தொடங்குகிறது, இது டை என அழைக்கப்படுகிறது. இது மிகவும் முக்கியமான மற்றும் மூலதன-தீவிரமான நிலையாகும். ஜெமினி குழு விளக்குவது போல, இந்த டைகள் மேம்பட்ட CAD/CAM மென்பொருள் மற்றும் CNC இயந்திர செயல்முறைகளைப் பயன்படுத்தி கடினமான எஃகிலிருந்து துல்லியமாக பொறியியல் முறையில் உருவாக்கப்படுகின்றன, இது பாகத்தின் வடிவத்தை உருவாக்கும் வார்ப்புரு குழியின் இரண்டு பாதிகளை உருவாக்குகிறது.

- உலோகக்கலவை தயாரிப்பு மற்றும் செலுத்துதல்: தேர்ந்தெடுக்கப்பட்ட உலோக உலோகக்கலவை (அலுமினியம், துத்தநாகம் அல்லது மெக்னீசியம்) ஒரு சூளையில் உருக்கப்படுகிறது. பின்னர் அது மிக அதிக அழுத்தத்தில் செதில் குழியில் செலுத்தப்படுகிறது. குறிப்பிட்ட முறை மாறுபடும்; அலுமினியம் போன்ற உயர் உருகும் புள்ளி கொண்ட உலோகங்களுக்கு பொதுவாக குளிர்சாதன அறை இருப்பு முறை பயன்படுத்தப்படுகிறது, அதே நேரத்தில் துத்தநாகம் போன்ற குறைந்த உருகும் புள்ளி கொண்ட உலோகக்கலவைகளுக்கு வெப்ப அறை இருப்பு முறை வேகமானது மற்றும் பயன்படுத்தப்படுகிறது.

- இருப்பு மற்றும் உறைதல்: செலுத்திய பிறகு, உருகிய உலோகம் உருவாக்கத்தின் ஒவ்வொரு விவரத்தையும் விரைவாக நிரப்புகிறது. அது குளிர்ந்து உறையும் போது அழுத்தத்தில் வைக்கப்படுகிறது, இது சில வினாடிகளை மட்டுமே எடுத்துக்கொள்கிறது. இந்த விரைவான குளிர்ச்சி பகுதியின் வலிமையை அதிகரிக்க உதவும் நுண்ணிய தானிய நுண்கட்டமைப்பை உருவாக்க உதவுகிறது.

- தள்ளுதல் மற்றும் முடித்தல்: உறைதலுக்குப் பிறகு, செதிலின் இரண்டு பாதிகள் திறக்கப்படுகின்றன, மேலும் தள்ளும் குச்சிகள் முடிக்கப்பட்ட இருப்பை வெளியே தள்ளுகின்றன. 'ஃபிளாஷ்' அல்லது ஓடுபாதைகள் எனப்படும் அதிகப்படியான பொருளைக் கொண்டிருக்கக்கூடிய அசல் பகுதி பின்னர் இரண்டாம் நிலை செயல்பாடுகளுக்கு நகர்கிறது. இவை வெட்டுதல், இடுக்கி இழுத்தல், முக்கிய அம்சங்களுக்கான CNC இயந்திரம் மற்றும் பவுடர் பூச்சு அல்லது பெயிண்ட் போன்ற மேற்பரப்பு முடிகளைப் பயன்படுத்துதல் ஆகியவற்றை உள்ளடக்கியதாக இருக்கலாம்.

சிக்கலான, நெட்-வடிவ பாகங்களுக்கு டை காஸ்டிங் சிறப்பாக இருந்தாலும், பாகங்களின் தேவைகளைப் பொறுத்து உலோக வடிவமைத்தல் செயல்முறைகளிலிருந்து தயாரிப்பாளர்கள் தேர்வு செய்கிறார்கள். எடுத்துக்காட்டாக, மிக அதிக வலிமை மற்றும் சோர்வு எதிர்ப்பு தேவைப்படும் பாகங்களுக்கு, முக்கியமான எஞ்சின் மற்றும் சாசி பாகங்கள் போன்றவை, ஃபோர்ஜிங் போன்ற செயல்முறைகள் தேர்ந்தெடுக்கப்படுகின்றன. இந்த உயர் வலிமை பயன்பாடுகளில் நிபுணத்துவம் பெற்ற நிறுவனங்கள், சாயி (நிங்போ) மெட்டல் டெக்னாலஜி , உறுதியான ஆட்டோமொபைல் பாகங்களை உற்பத்தி செய்ய மேம்பட்ட ஹாட் ஃபோர்ஜிங் செயல்முறைகளைப் பயன்படுத்துகின்றன, தொழில்துறையின் பல்வேறு உற்பத்தி நிலைமைகளைக் காட்டுகின்றன.

அடிக்கடி கேட்கப்படும் கேள்விகள்

டை காஸ்டிங்கின் பாகங்கள் என்ன?

பெரும்பாலான டை காஸ்டிங்குகள் அல்லாத-இரும்பு உலோகங்களில் செய்யப்படுகின்றன. ஆட்டோமொபைல் தொழில்துறையில் பயன்படுத்தப்படும் முதன்மை பொருட்கள் அலுமினியம், துத்தநாகம் மற்றும் மெக்னீசியத்தின் உலோகக்கலவைகள் ஆகும். பல்வேறு தொழில்துறைகளுக்கான டை காஸ்டிங்கில் பயன்படுத்தப்படும் பிற பொருட்களில் செப்பு, காதி, பியூட்டர் மற்றும் வெள்ளி-அடிப்படையிலான உலோகக்கலவைகள் அடங்கும். எடை, வலிமை, துருப்பிடிப்பு எதிர்ப்பு மற்றும் வெப்ப பண்புகள் போன்ற பாகத்தின் குறிப்பிட்ட தேவைகளைப் பொறுத்து உலோகத்தின் தேர்வு அமைகிறது.

2. இலோகத்தினால் வார்ப்பதன் மூலம் எந்த ஆட்டோமொபைல் பாகங்கள் உருவாக்கப்படுகின்றன?

ஆட்டோமொபைல் பாகங்களின் பரந்த அளவிலான வகைகளை உருவாக்க வார்ப்பது பயன்படுத்தப்படுகிறது. இந்தக் கட்டுரையில் விவாதிக்கப்பட்டுள்ள உள்துறை பாகங்களுக்கு (எ.கா: ஸ்டீயரிங் காலம் ஹவுசிங்குகள், இருக்கை சட்டங்கள் மற்றும் கருவி பலகை சட்டங்கள்) அப்பாற்பட்டு, முக்கியமான பவர்ட்ரெயின் மற்றும் சாசி பாகங்களுக்கும் வார்ப்பது அவசியமாகிறது. பொதுவான எடுத்துக்காட்டுகளில் எஞ்சின் பிளாக்குகள், சிலிண்டர் தலைகள், டிரான்ஸ்மிஷன் ஹவுசிங்குகள், பிஸ்டன்கள், சக்கரங்கள் மற்றும் பிரேக் காலிப்பர்கள் அடங்கும். சிக்கலான மற்றும் கட்டமைப்பு ரீதியாக வலுவான பாகங்களை திறம்பட உருவாக்கும் திறன் காரணமாக இந்த செயல்முறை நவீன வாகன உற்பத்திக்கு அடிப்படையாக உள்ளது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —