அலுமினிய ஸ்டாம்பிங் ஆட்டோமொபைல் நன்மைகள்: பொறியியல் வழிகாட்டி

சுருக்கமாக

அலுமினியம் ஸ்டாம்பிங் ஆட்டோமொபைல் நன்மைகள் ஒரு முக்கியமான "லைட்வெய்ட்டிங்" நன்மையை மையமாகக் கொள்கிறது: அலுமினியம் பாகங்கள் அதே அளவு எஃகு பாகங்களை விட ஏறத்தாழ ஒரு மூன்றில் ஒரு பங்கு எடை கொண்டு அதே அமைப்பு வலிமையை பராமர்ச்சை செய்கின்றன. இந்த எடை குறைப்பு நேரடியாக செயல்திறனுடன் தொடர்புடையது; வாகனத்தின் நிறை குறைந்தால் 10%, பொதுவாக எரிபொருள் பயனுற்பத்தியில் 6–8% முன்னேற்றம் கிடைக்கிறது மற்றும் மின்சார வாகன்களின் (EV) ரேஞ்சை கணிசமாக நீட்டிக்கிறது. எடையைத் தவிர, ஸ்டாம்ப் செய்யப்பட்ட அலுமினியம் அதன் இயற்கையான ஆக்சைடு அடுக்கு மூலம் சிறந்த துரு எதிர்ப்பை வழங்குகிறது மற்றும் குளிர்ச்சியான வெப்பநிலைகளில் உண்மையிலேயே வலிமையைப் பெறுகிறது, ஆனால் எஃகு பெரும்பாலும் பெலவியாக மாறும்.

இருப்பினும், அழுத்தி வடிவமைத்த பிறகு உலோகம் அதன் அசல் வடிவத்திற்கு திரும்பும் போக்கான "ஸ்பிரிங்பேக்" -வை நிர்வகிக்க அலுமினியத்திற்கான மாற்றத்திற்கு சிறப்பு பொறியியல் தேவைப்படுகிறது. எடைக்கு உயர் வலிமை விகிதம் மற்றும் மறுசுழற்சி செய்ய முடியும் (முதன்மை உற்பத்தியுடன் ஒப்பிடுகையில் 95% ஆற்றலை சேமிக்கும்) போன்ற நன்மைகளை முழுமையாக பயன்படுத்த, உற்பத்தியாளர்கள் மேம்பட்ட உலோகக்கலவை தேர்வு (பொதுவாக 5xxx மற்றும் 6xxx தொடர்) மற்றும் துல்லிய சர்வோ-அழுத்தி தொழில்நுட்பங்களை பயன்படுத்த வேண்டும்.

எடை குறைத்தலின் அவசியம்: திறமை மற்றும் செயல்திறன்

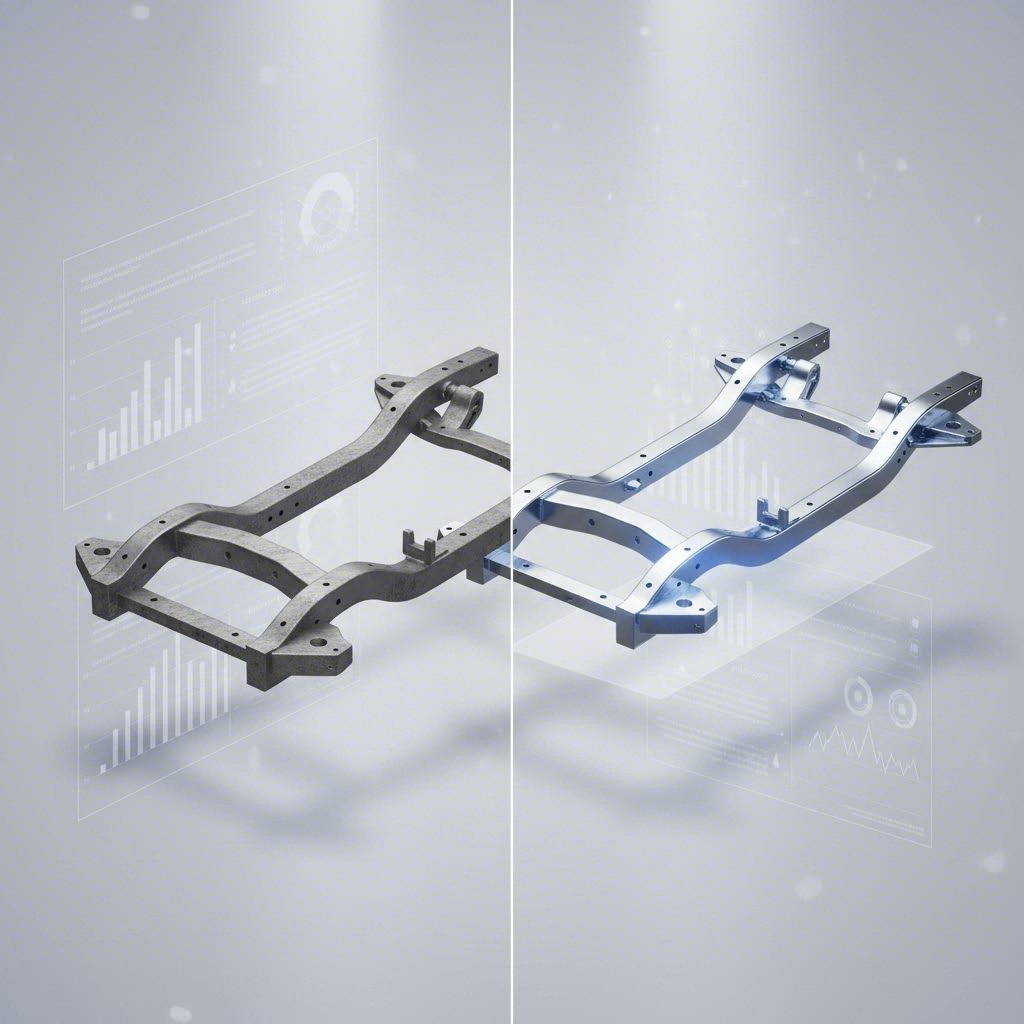

அலுமினியத்தை அச்சிடுவதற்கான ஆட்டோமொபைல் தொழில்துறையின் முயற்சி, நிறையின் இயற்பியலால் அடிப்படையில் ஊக்குவிக்கப்படுகிறது. எஃகின் அடர்த்தியை விட மூன்றில் ஒரு பங்கு அடர்த்தி கொண்ட அலுமினியம், "எடை குறைத்தல்" - திறமையை ஊக்குவிக்கும் வாகன நிறையில் ஒரு மூலோபாய குறைப்பிற்கான உடனடி வழியை வழங்குகிறது. ஒரு தயாரிப்பாளர் கனமான எஃகு சாஸிப் பகுதியை அச்சிடப்பட்ட அலுமினிய மாற்றுவழியாக மாற்றும்போது, வாகன வடிவமைப்பு முழுவதும் நன்மைகள் பரவுகின்றன: ஒரு இலகுரக உடலுக்கு குறைந்த பிரேக்கிங் விசை தேவைப்படுகிறது, இது சிறிய பிரேக் அமைப்புகள், இலகுரக சஸ்பென்ஷன் பாகங்கள் மற்றும் அதே முடுக்க எண்ணிக்கையை அடைவதற்கான குறைந்த எஞ்சின் சக்தியை அனுமதிக்கிறது.

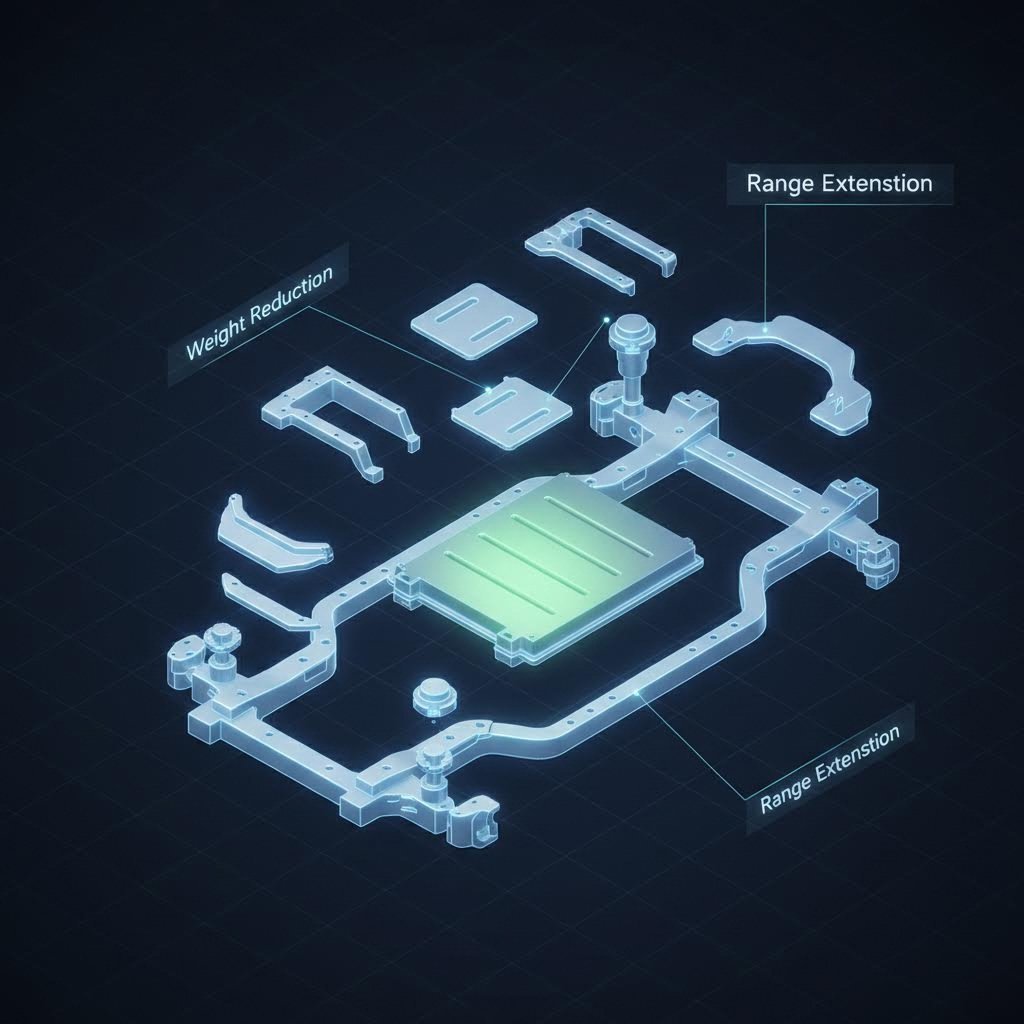

உள் எரிமான எஞ்சின்களுக்கு, தரவு செலுத்தக்கூடியதாக உள்ளது. தொழில்துறை பகுப்பாய்வு, வாகன எடையில் 10% குறைப்பு 6–8% எரிபொருள் பொருளாதாரத்தில் முன்னேற்றத்தை குறிக்கிறது மின்சார வாகனங்கள் (EVs) என்ற சூழலில், இந்தக் கணக்கு மிகவும் முக்கியத்துவம் வாய்ந்ததாகிறது. மின்சார வாகனங்களின் பயண தூரத்திற்கான முதன்மை கட்டுப்பாடு பேட்டரி எடையாகும்; அச்சிடப்பட்ட அலுமினிய உடல் பேனல்கள், பேட்டரி கூடுகள் மற்றும் கட்டமைப்பு முனைகளைப் பயன்படுத்தி அந்த நிறையை ஈடுகட்டுவதன் மூலம், OEMகள் பேட்டரியின் அளவையோ அல்லது செலவையோ அதிகரிக்காமல் பயண தூரத்தை அதிகபட்சமாக்க முடியும்.

இந்த செயல்திறன் பாதுகாப்பின் விலையில் கிடைப்பதில்லை. நவீன அலுமினிய அச்சு தொழில்நுட்பங்கள் பொறியாளர்கள் பொருளின் தடிமன் மற்றும் வடிவவியலை மாற்றி, மோதல் ஆற்றலை திறம்பட உறிஞ்சும் "நொறுங்கும் மண்டலங்களை" உருவாக்க அனுமதிக்கின்றன. இதன் விளைவாக, ஒரு வாகனம் இலேசானதாகவும், மிகுந்த திருப்தியாகவும், சமமான பாதுகாப்புடனும் இருக்கிறது, மேலும் அதிகரித்து வரும் கடுமையான உலகளாவிய உமிழ்வு தரநிலைகளை பூர்த்தி செய்கிறது.

தொழில்நுட்ப நன்மைகள்: எடைக்கு மட்டும் அப்பாற்பட்டது

எடை குறைப்பு தலைப்புச் செய்திகளை பிடித்துக் கொண்டாலும், அலுமினிய அலாய்ஸின் தொழில்நுட்ப பண்புகள் ஆயுள் மற்றும் உற்பத்தி பல்துறைத்திறன் ஆகியவற்றில் தெளிவான நன்மைகளை வழங்குகின்றன. ஒரு முதன்மை நன்மை பொருள் உள்ளார்ந்த அரிப்பு எதிர்ப்பு ஆகும். அலுமினியம், துருவைத் தடுக்க கடுமையான கால்வனேற்றம் அல்லது பூச்சு தேவைப்படும் எஃகு போலல்லாமல், காற்றில் வெளிப்படும்போது இயற்கையாகவே ஒரு மெல்லிய, கடினமான ஆக்சைடு அடுக்கை உருவாக்குகிறது. இந்த சுய-திருத்தும் கவசம், கார்பஸ் கீழ் கவசங்கள் மற்றும் சக்கர வளைவுகள் போன்ற முத்திரையிடப்பட்ட கூறுகளை சாலை உப்பு மற்றும் ஈரப்பதத்திலிருந்து பாதுகாக்கிறது, இது வாகனத்தின் சேவை வாழ்க்கையை கணிசமாக நீட்டிக்கிறது.

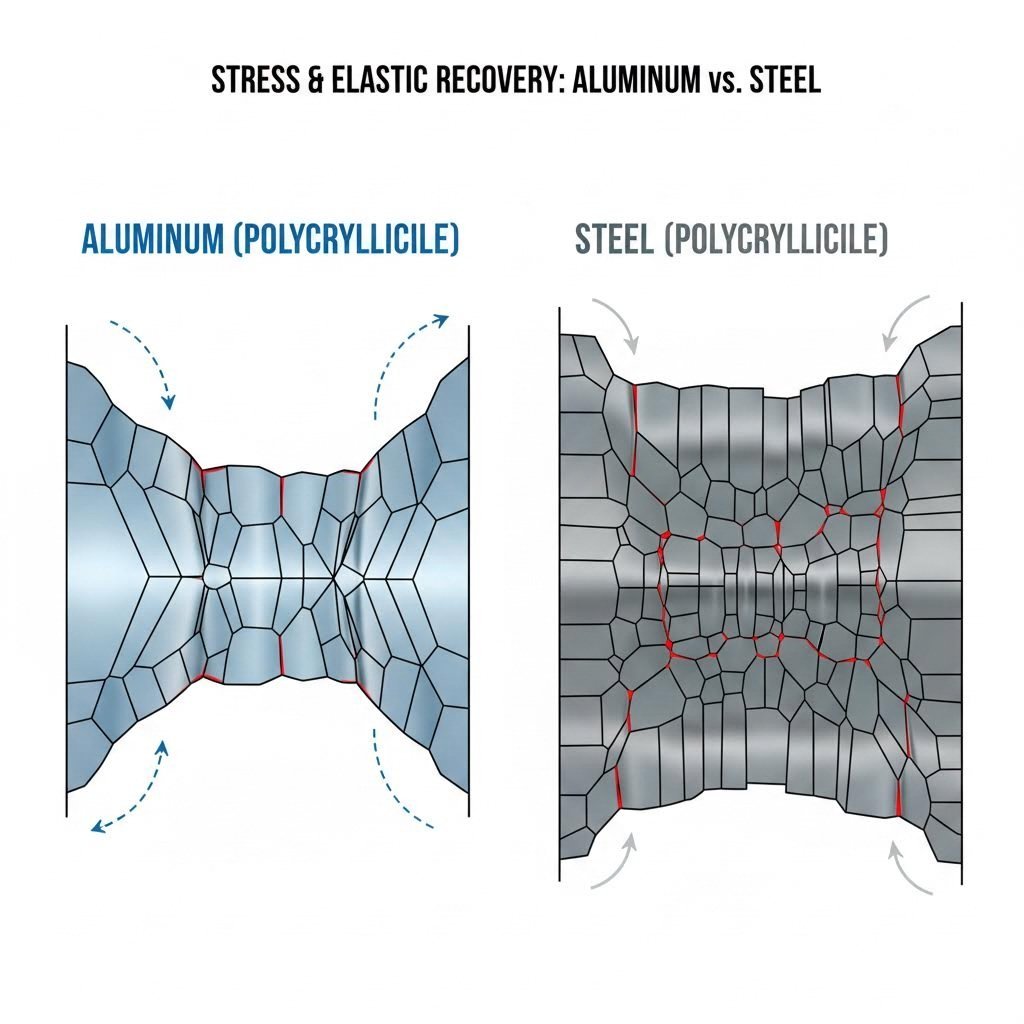

அல்மினியத்தின் மற்றொரு அடிக்கடி கவனிக்கப்படாத பண்பு, தீவிர வெப்பநிலையில் செயல்திறன் ஆகும். பாரம்பரிய கார்பன் எஃகுகள் உறைபனி நிலைகளில் உடையக்கூடியதாகவும் உடைந்து போகக்கூடியதாகவும் இருக்கும். இதற்கு மாறாக, அலுமினியக் கலவைகள் வெப்பநிலை குறைவதால் இழுவிசை வலிமை மற்றும் நெகிழ்வுத்தன்மை அதிகரிக்கிறது . இந்த குளிர் நிலை ஸ்திரத்தன்மை கடுமையான வடக்கு காலநிலையில் இயங்கும் வாகனங்களுக்கு அல்லது மிகவும் குளிர்ச்சியான சூழலுக்கு ஆளாகும் பாகங்களுக்கு அச்சிடப்பட்ட அலுமினியத்தை ஒரு சிறந்த தேர்வாக ஆக்குகிறது, பிற பொருட்கள் தோல்வியடையக்கூடிய இடங்களில் கட்டமைப்பு நம்பகத்தன்மையை உறுதி செய்கிறது.

மேலும், அலுமினியம் காந்தமில்லாதது மற்றும் தீப்பொறி இல்லாதது. காந்த இடையூறுகளை குறைப்பது முக்கியமாக இருக்கும் நவீன ஆட்டோமொபைல் எலக்ட்ரானிக்ஸ் மற்றும் EV பேட்டரி ஹவுசிங் போன்றவற்றில் மோதல்கள் அல்லது பழுதுபார்க்கும் போது தீப்பொறி உருவாவதிலிருந்து பாதுகாப்பது முக்கியமாக இருக்கும் போது இந்த பண்புகள் மிகவும் பொருத்தமானவை.

சவால்களை சமாளித்தல்: ஸ்பிரிங்பேக் & வடிவமைக்கும் தன்மை

அதன் நன்மைகள் இருந்தபோதிலும், அலுமினியத்தை ஸ்டாம்ப் செய்வது தனித்துவமான பொறியியல் சவால்களை ஏற்படுத்துகிறது, மிகவும் பிரபலமானது "ஸ்பிரிங்பேக்" (springback) என்பதாகும். எஃகை விட அலுமினியத்திற்கு குறைந்த நெகிழ்வுத்தன்மை உள்ளது, இதன் பொருள் அதற்கு அதிக "நினைவாற்றல்" உள்ளது என்பதாகும். ஸ்டாம்பிங் டை (dies) உலோகத்தை அடித்து பின்வாங்கும்போது, எஃகை விட அலுமினியம் தனது அசல் தட்டையான வடிவத்தை நோக்கி அதிகமாக திரும்ப முயலும். இது சரியாக கணக்கிடப்படாவிட்டால், பகுதிகள் தரத்திற்கு மீறி விலகிவிடும், இதனால் அவற்றின் பொருத்தம் மற்றும் பேனல்களுக்கிடையேயான இடைவெளி பாதிக்கப்படும்.

இதைச் சமாளிக்க, முன்னணி உற்பத்தியாளர்கள் மேம்பட்ட சிமுலேஷன் மென்பொருளையும், சர்வோ-பிரஸ் தொழில்நுட்பத்தையும் பயன்படுத்துகின்றனர். சர்வோ பிரஸ்கள் மாறுபட்ட ஸ்ட்ரோக் சுழற்சிகளை அனுமதிக்கின்றன—ஸ்ட்ரோக்கின் அடிப்பகுதியில் (bottom dead center) ராம் வேகத்தை குறைப்பதன் மூலம் பதட்டத்தைக் குறைத்து, வடிவத்தை நிரந்தரமாக அமைக்கின்றன. இந்த துல்லியமான கட்டுப்பாடு ஸ்பிரிங்பேக்கைக் குறைக்க உதவுகிறது, மேலும் பொருளைக் கிழிக்காமல் ஆழமான ஸ்ட்ரோக்குகளை அனுமதிக்கிறது.

வடிவமைப்பு மற்றொரு கருத்தாக்கம் ஆகும். அலுமினியம் வடிவமைக்கக்கூடியதாக இருந்தாலும், சில உயர் வலிமை கொண்ட உலோகக்கலவைகள் அவற்றின் வடிவமைப்பு எல்லைகளை மீறினால் விரிசல் ஏற்படலாம். பிளவு ஏற்படாமல் இருக்க வளைவு ஆரங்களை கவனமாக வடிவமைக்க வேண்டும்—பொதுவாக பொருளின் தடிமனின் குறைந்தது 1.5 மடங்கு என்ற விதியைப் பின்பற்றுவது பொருத்தமானது. அலுமினியத்தை அச்சிடுவதற்காக குறிப்பாக உருவாக்கப்பட்ட திரவத்தைப் பயன்படுத்துவது உராய்வு மற்றும் வெப்ப உருவாக்கத்தை கட்டுப்படுத்த உதவி, தூய்மையான வெட்டுகள் மற்றும் மென்மையான பரப்புகளை உறுதி செய்கிறது.

ஆட்டோமொபைல் ஸ்டாம்பிங்கிற்கான உலோகக்கலவை தேர்வு வழிகாட்டி

அனைத்து அலுமினியங்களும் ஒரே மாதிரியானவை அல்ல. அச்சிடப்பட்ட பாகத்தின் வெற்றி சரியான உலோகக்கலவை தொடரைத் தேர்ந்தெடுப்பதை பெரிதும் சார்ந்துள்ளது, ஏனெனில் ஒவ்வொன்றும் வடிவமைப்புத்திறன், வலிமை மற்றும் வெல்டிங் திறனில் வெவ்வேறு சமநிலையை வழங்குகின்றன. ஆட்டோமொபைல் துறை பெரும்பாலும் 5xxx மற்றும் 6xxx தொடர்களை நம்பியுள்ளது.

| உலோகக்கலவை தொடர் | முதன்மை கூறு | முக்கிய அம்சங்கள் | பொதுவான ஆட்டோமொபைல் பயன்பாடு |

|---|---|---|---|

| 5xxx தொடர் (எ.கா., 5052, 5754) | மாக்னீசியம் | உப்பு உட்பட சிறந்த அரிப்பு எதிர்ப்பு, நல்ல செயல்திறன், அதிக களைப்பு வலிமை. வெப்பத்தால் சிகிச்சை செய்ய முடியாதது. | எரிபொருள் தொட்டிகள், உள் பலகைகள், ஒலி குறைப்பு தாங்கிகள், சிக்கலான அமைப்பு அல்லாத பாகங்கள். |

| 6xxx தொடர் (எ.கா., 6061, 6082) | மெக்னீசியம் & சிலிக்கன் | அதிக வலிமைக்காக வெப்பத்தால் சீரமைக்கத்தக்க, பன்முகப் பயன்பாடு கொண்டது, T4 நிலையில் நல்ல வடிவமைப்புத்திறன், அதிக ஊழிப்பொறுமை. | சாசி கட்டமைப்புகள், அமைப்பு உடல்-இன்-வொயிட் பாகங்கள், சஸ்பென்ஷன் கைகள், மோதல் மேலாண்மை அமைப்புகள். |

| 1xxx தொடர் (எ.கா., 1100) | அலுமினியம் (99% தூய்மை) | சிறந்த வெப்ப/மின்கடத்துத்திறன், அதிக ஊழிப்பொறுமை, குறைந்த வலிமை. | வெப்ப காப்புத் தகடுகள், அலங்கார ஓரங்கள், மின்சார இணைப்பான்கள், பெயர் பலகங்கள். |

| 7xxx தொடர் (எ.கா., 7075) | சிங் | அதிக வலிமை (சில எஃகுகளுக்கு இணையான), வடிவமைப்பது கடினம், விலை அதிகம். | பம்பர் பீம்கள், வானூர்தி-தர அமைப்பு வலுப்படுத்தல்கள். |

இந்த தரங்களில் விளக்கமான மூல மற்றும் தொழில்நுட்ப விவரங்களைப் பெறுவதற்கு, HLC உலோகப் பாகங்களின் விளக்கமான வழிகாட்டி குறிப்பிட்ட உலோகக் கலவை வகை (எ.கா., T4 முதல் T6 வரை) உற்பத்தி செயல்முறையுடன் பொருத்துக்கொள்ள பொறியாளர்களுக்கு உதவும்.

முன்மோட்டமிடலில் இருந்து உற்பத்தி வரை: தொகை மற்றும் துல்லியத்தை நிர்வகித்தல்

டிஜிட்டல் CAD வடிவமைப்பில் இருந்து உடைத்த பாகத்திற்கு செல்வது தனித்துவமான கட்டங்களை ஈடுப்படுத்து, ஒவ்வொன்றும் குறிப்பிட்ட திறன்களை தேவைப்படுத்து. முன்மோட்டமிடல் கட்டத்தில், வடிவமைப்புகளை சரிபார்ப்பதற்கும், பொருந்தமைப்பை சோதிப்பதற்கும் வேகமும் நெடிவுத்தன்மையும் முக்கியமானவை. ஆனால், பெருமளவு உற்பத்திக்கு அளவை அதிகரிப்பது மாறுபாடின்றி இருத்தலும், முழுமையான சக்தியும் தேவைப்படுகிறது.

கார் தரமான அலுமினியத்தின் தனித்துவமான நடத்தைகளைக் கையாளுதல்—சிக்கலான வடிவங்களை அமைப்பதற்கு அதிக டன் தேவைப்படுவது போன்ற—தேவைப்படுகிறது உறுதியான இயந்திரங்கள். பொறியியல் நெடிவுத்தன்மையுடைய பங்காளிகள் இங்கு முக்கியமானவை. எ.கா., போன்ற தயாரிப்பாளர்கள் Shaoyi Metal Technology வேகமான முன்னோடி உருவாக்கத்திற்கும் அதிக அளவிலான ஆட்டோமொபைல் ஸ்டாம்பிங்குக்கும் இடையே உள்ள முக்கியமான இடைவெளியை நிரப்ப 600-டன் பிரஸ்கள் மற்றும் IATF 16949-சான்றளிக்கப்பட்ட பணிப்பாய்வுகளைப் பயன்படுத்துங்கள். இந்தத் திறன், முன்னோடி உருவில் அடையப்பட்ட துல்லியம் கோடிக்கணக்கான உற்பத்தி அலகுகளில் பராமரிக்கப்படுவதை உறுதி செய்கிறது, கட்டுப்பாட்டு கைப்பிடிகள், துணை நிலைகள் மற்றும் பிற முக்கிய பாதுகாப்பு பாகங்களுக்கான OEM தரநிலைகளுக்கு கண்டிப்பாக ஏற்ப.

செலவு-நன்மை பகுப்பாய்வு & நிலைத்தன்மை

அலுமினியத்தின் மூலப்பொருள் விலை மென்பித்தளத்தை விட அதிகமாக இருந்தாலும், மொத்த வாழ்நாள் பகுப்பாய்வு பெரும்பாலும் அலுமினியத்தை ஆதரிக்கிறது. நுகர்வோருக்கான நீண்டகால எரிபொருள் சேமிப்பு மற்றும் உற்பத்தியின் போது துருப்பிடிக்காமல் பாதுகாக்கும் சிகிச்சைகளை நீக்குவதன் மூலம் முதலீட்டுச் செலவு ஈடுகட்டப்படுகிறது. மேலும், உற்பத்தி திறமைத்துவம் மேம்படுத்தப்படுகிறது; நவீன அதிவேக ஸ்டாம்பிங் வரிசைகள் எஃகுடன் ஒப்பிடும்படியான விகிதங்களில் அலுமினிய பலகைகளை உற்பத்தி செய்ய முடியும், இது உற்பத்தி செலவு இடைவெளியைக் குறைக்கிறது.

நிலைத்தன்மையே இறுதி, முடிவுரைக்கும் காரணியாகும். அலுமினியம் அதன் பண்புகள் குறையாமல் எல்லையற்ற அளவில் மறுசுழற்சி செய்யக்கூடியது. உபரி அலுமினியத்தை மறுசுழற்சி செய்வதற்கு முதன்மை அலுமினியத்தை பாக்சைட் தாதுவிலிருந்து உற்பத்தி செய்வதற்கு தேவையான ஆற்றலில் 5% மட்டுமே தேவைப்படுகிறது. இந்த பெரும் ஆற்றல் சேமிப்பு ஆட்டோமொபைல் தொழிலின் கார்பன் நடுநிலை இலக்குகளுடன் சரியாக பொருந்துகிறது, ஓஇஎம்கள் ஓட்டுவதற்கு மட்டுமல்லாமல், உற்பத்தி செய்வதற்கும் பொறுப்பான வாகனங்களை சந்தைப்படுத்த அனுமதிக்கிறது.

பொறிமுறை செயல்திறன்

அலுமினியம் ஸ்டாம்பிங் நோக்கி உள்ள மாற்றம் ஒரு போக்கை மட்டும் தாண்டியது; இது நவீன ஆட்டோமொபைலின் அடிப்படையிலான மறு-பொறிமுறைப்படுத்தல் ஆகும். எடை குறைப்பு, வலிமை மற்றும் நிலைத்தன்மை ஆகிய மூன்று கூறுகளை சமப்படுத்துவதன் மூலம், அலுமினியம் ஸ்டாம்பிங் உயர் செயல்திறன் கொண்ட உள் எரிமான மற்றும் மின்சார வாகனங்களின் அடுத்த தலைமுறைக்கு வழிவகுக்கிறது. ஸ்பிரிங்பேக் மற்றும் அதிக பொருள் செலவு போன்ற சவால்கள் இருந்தாலும், மேம்பட்ட சர்வோ பிரஸ்கள் முதல் மூலோபாய அலாய் தேர்வு வரையிலான தீர்வுகள் நன்கு நிலைநிறுத்தப்பட்டுள்ளன. ஆட்டோமொபைல் பொறியாளர்கள் மற்றும் வாங்கும் அணிகளுக்கு, கேள்வி இனி அதாவது அவர்கள் அலுமினியத்தை ஸ்டாம்பிங் செய்ய வேண்டும், ஆனால் எப்படி அதிகபட்ச மதிப்பு மற்றும் செயல்திறனுக்காக செயல்முறையை உகந்ததாக்க.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. கார் உடல்களுக்கு அலுமினியத்தைப் பயன்படுத்துவதன் முதன்மை நன்மைகள் என்ன?

முதன்மை நன்மை என்பது பாரம்பரிய ஸ்டீல் உடல்களுடன் ஒப்பிடுகையில் 40-50% வரை குறிப்பிடத்தக்க எடை குறைப்பாகும். இந்தக் குறைந்த நிறை நேரடியாக எரிபொருள் சிக்கனத்தையும், முடுக்கத்தையும், பிரேக் செயல்திறனையும் மேம்படுத்துகிறது. மேலும், அலுமினியம் விபத்துகளின் போது சிறந்த இயற்கை துருப்பிடிக்காத தன்மையையும், ஆற்றல் உறிஞ்சும் திறனையும் வழங்குகிறது, இது நீடித்த ஆயுள் மற்றும் பாதுகாப்பை மேம்படுத்துகிறது.

2. அதிக செலவு இருந்தாலும் ஏன் ஆட்டோமொபைல் தொழில்துறையில் அலுமினியம் பயன்படுத்தப்படுகிறது?

மூலப்பொருள் விலை அதிகமாக இருந்தாலும், எரிபொருள் சேமிப்பு மற்றும் பராமரிப்பு குறைப்பு (துருப்பிடிக்காததால்) மூலம் அலுமினியம் குறைந்த சுழற்சி வாழ்க்கைச் செலவை வழங்குகிறது. மேலும், கண்டிப்பான அரசாங்க உமிழ்வு ஒழுங்குமுறைகளை பூர்த்தி செய்வதற்கும், மின்சார வாகனங்களின் ரேஞ்சை நீட்டிப்பதற்கும் இது முக்கியமானது, இது உற்பத்தியாளர்களுக்கு முன்கூட்டியே அதிக விலையை நியாயப்படுத்துகிறது.

3. உலோக ஸ்டாம்பிங் உற்பத்தி செயல்திறனை எவ்வாறு மேம்படுத்துகிறது?

உலோக ஸ்டாம்பிங் என்பது குறுகிய நேரத்தில் கடுமையான சகிப்புத்தன்மையுடன் ஆயிரக்கணக்கான ஒரே மாதிரியான பாகங்களை உற்பத்தி செய்யக்கூடிய அதிவேக தொழில்துறை செயல்முறையாகும். முன்னேறிச் செல்லும் செதில்கள் அல்லது டிரான்ஸ்ஃபர் பிரஸ்களைப் பயன்படுத்தி, சிக்கலான வடிவங்களை ஒரே தானியங்கி செயல்முறையில் உருவாக்கவும், துளையிடவும், வெட்டி அமைக்கவும் முடியும். இது இயந்திரம் அல்லது ஓ casting விட குறைந்த உழைப்புச் செலவுகள் மற்றும் சுழற்சி நேரங்களை வழங்குகிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —