Sestavljena orodja razložena: Ko premagajo napredno oblikovanje

Kaj razlikuje kombinirana orodja od drugih metod izrezovanja

Ko je pri izrezovanju kovin najpomembnejša natančnost, ne vse metode izdelave orodij zagotavljajo enake rezultate. Predstavljajte si, da morate izdelati tisoče ploščatih podložk z popolnoma središčnimi izvrtinami. Kako zagotoviti, da vsak posamezen del ustreza natančnim tolerancam brez dodatnih operacij? Prav to je področje, kjer se kombinirana orodja izkazujejo kot najbolj učinkovita.

Kombinirano orodje je specializirano orodje za izrezovanje, ki v enem samem udarcu stiskalnika izvede več operacij rezanja – običajno izrezovanje konture (blanking) in izvrtavanje (piercing) – ter tako proizvede končne dele z izjemno ravno površino, koncentričnostjo in dimenzionalno natančnostjo.

Za razliko od orodij za eno operacijo, ki opravijo le eno nalogo na udarec, ta vrsta sestavnega orodja izvede celotno rezalno zaporedje hkrati. Rezultat? Deli, ki izhajajo iz stiskalnice pripravljeni za uporabo, brez potrebe po dodatnih obdelovalnih korakih. To naredi sestavno orodje bistveno možnost med različnimi vrstami žigosalnih orodij, ki so danes na voljo proizvajalcem.

Prednost enega udarca pojasnjena

Zakaj je tako pomembno, da se vse operacije izvedejo v enem udarcu? Pomislite, kaj se dogaja pri zaporednih žigosalnih operacijah z večstanijskim orodjem . Ko del izrežete (blankate) na eni postaji, nato pa na drugi probijete luknje, vsak rokovanjski korak povzroči morebitne težave. Material se premika, ponovno pozicionira in ob vsaki novi rezalni sili je izpostavljen različnim obremenitvam v različnih časovnih trenutkih. Majhne razlike se nabirajo in nenadoma razdalje med luknjami in robom postanejo različne od dela do dela.

Pri sestavljenih orodjih stiskalnica enkrat spusti in vse se zgodi hkrati. Zunanji profil se izreže, medtem ko se notranje značilnosti istočasno prebijejo. Ni potrebe po ponovni namestitvi, ni kumulativne napake in tudi ni možnosti, da se del premakne med operacijami. Ta enostopenjski pristop zagotavlja doslednost, ki jo zaporedne metode preprosto ne morejo doseči.

Kako hkratne operacije ustvarjajo natančnost

Mehansko načelo, ki leži v ozadju te prednosti natančnosti, je preprosto, a učinkovito. Ko rezalne sile delujejo na pločevino iz več smeri hkrati, se v bistvu izravnajo. Material je med rezalno operacijo enakomerno omejen, kar preprečuje lokalno deformacijo, ki nastane, kadar sile delujejo zaporedno.

Pomislite na to na naslednji način: če v ravno kovinsko ploščo izvrtate luknjo, okoliški material izkuša napetost in se lahko nekoliko zazboli. Če takoj nato obrežete zunanji rob, medtem ko ta notranja napetost še vedno obstaja, ste s tem povzročili razliko v dimenzijah. Sestavljene orodja ta problem popolnoma odpravijo, saj vse rezalne sile uporabijo hkrati in delovni kos tako ostane raven in stabilen skozi celotno operacijo.

Ta hkratna rezalna metoda je še posebej pomembna, kadar so ključnega pomena omejitve natančnega položaja med posameznimi značilnostmi. Električni stiki, natančni podložke in komponente, ki zahtevajo točno koncentričnost lukenj do roba, iz te možnosti izvirajo izjemne koristi. Geometrija dela ostane nespremenjena, saj se vsak rez izvede v popolni sinhronosti, kar zagotavlja natančnost, ki loči visokokakovostno proizvodnjo od sprejemljivih rezultatov.

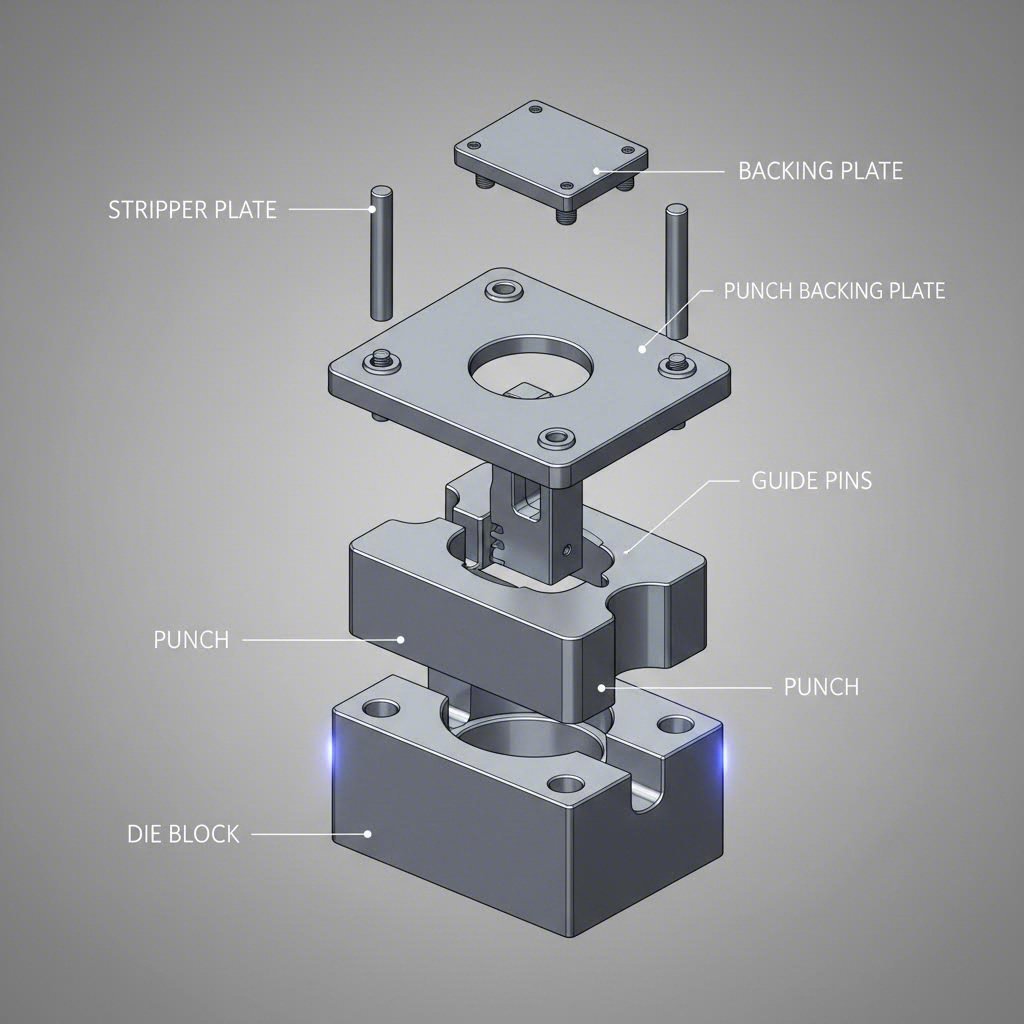

Nujni sestavni deli in mehansko delovanje

Razumevanje tega, kako sestavljene kalupne plošče dosežejo svojo natančnostno prednost, zahteva natančnejši pogled na to, kar se dogaja znotraj orodnega sklopa. Vsak sestavni del ima določeno funkcijo in skupaj ustvarjajo mehanski sistem, ki je sposoben izdelovati dele z izjemno doslednostjo. Poglejmo si te ključne elemente podrobneje in raziskajmo, kako delujejo skupaj ob vsakem udarcu stiska.

Za razliko od preprostejših vrst kalupnih plošč, ki morda zahtevajo le osnovne ureditve izbijača in kalupa, sestavljena orodja integrirajo več funkcionalnih elementov v enoten sistem. Spodaj so bistveni sestavni deli, ki jih najdete v dobro zasnovani sestavljeni kalupni plošči:

- Bat: Moški del kalupa, ki se spušča v material in nanj izvaja silo za rezanje ali oblikovanje izdelka. Običajno je iz trdnega jekla ali volframovega karbida zaradi trajnosti.

- Matrika: Ženski del, ki je nameščen na dnu sklopa, vsebuje rezalne robove in odprtine, potrebne za izrezovanje zunanjega profila in izmet končanih delov.

- Odstranjevalna plošča: Odstrani listasto material po vsakem udarcu, kar zagotavlja čisto ločitev in preprečuje lepljenje materiala na orodje.

- Vodilne koluti: Natančni poravnalni vtiči, ki natančno določijo položaj materiala pred rezanjem in zagotavljajo dosledno pozicioniranje od dela do dela.

- Podložne plošče: Debeli jekleni plošči, ki absorbirajo in razporedijo velike režne sile, ki nastanejo med obratovanjem, ter tako ščitijo posteljo stiskalnika in delovna orodja.

- Vodilni čepi: Poravnajo zgornji in spodnji del orodja, pri čemer ohranjajo popolno registracijo skozi celoten cikel udarca.

- Pritiskalne blazine: Trdno pridržujejo obdelovani kos med operacijami rezanja in preprečujejo njegovo premikanje, ki bi lahko ogrozilo dimenzionalno natančnost.

Znotraj sestava bloka orodja

Die block zasluži posebno pozornost, ker je ravno tam, kjer se združi velik del natančne inženirsko izdelane opreme. Ta sestavni del zagotavlja rezalne robove za operacijo izrezovanja hkrati pa tudi podpira prebijalne izdelke, s katerimi ustvarjamo notranje značilnosti. Odprtine v die blocku so obdelane z izjemno majhnimi dopustnimi odstopanji, pri čemer so razmiki natančno izračunani glede na vrsto in debelino materiala.

Ko pregledate sestavljeni die block, boste opazili, da opravlja dvojno funkcijo. Prvič, zagotavlja ženski rezalni rob, proti kateremu izvaja rezalni izdelek izrezovanje zunanjega profila. Drugič, vsebuje zakaljene vstavke ali vodilne puščice, ki vodijo prebijalne izdelke pri ustvarjanju notranjih lukenj. Ravno ta dvojna funkcionalnost omogoča hkratno izvedbo več operacij v enem samem udarcu.

Die blok vključuje tudi izmetne mehanizme. Po vsakem izrezanem delu mora biti ta odstranjen iz odprtine die. S pomočjo vzmetno obremenjenih izmetnikov ali pozitivnih sistemov za izmet se končani deli odstranijo iz orodja, kar omogoča začetek naslednjega cikla brez motenj. Ta funkcija izmeta je ključnega pomena za ohranjanje stalnih časov cikla v proizvodnih okoljih.

Ključni sestavi za poravnavo

Natančnost pri sestavljenih die-ih je zelo odvisna od pravilne poravnave med posameznimi komponentami. V tej zvezi imajo piloti še posebej pomembno vlogo. Preden se izvrtki začnejo delovati na materialu, pilotne sornike vstopijo v že predhodno izvrtane luknje ali se postavijo ob robove materiala, da natančno pozicionirajo obdelovani kos. To zagotavlja, da vsak del prejme enako obdelavo, ne glede na majhne razlike pri napajanju traku.

Vodilni klini in vodilne vložke ohranjajo poravnavo med zgornjo in spodnjo polovico orodja skozi celotno pot. Celo najmanjša nepravilna poravnava lahko povzroči neenakomerno rezanje, predčasno obrabo orodja ali dimenzionalne napake. Visokokakovostna sestavljena orodja uporabljajo natančno brušene vodilne komponente z minimalnim prezračevanjem, da se popolnoma izključi kakršna koli stranska premikanja med obratovanjem.

Kako torej vse deluje skupaj med dejanskim stiskalnim hodom? Predstavljajte si ta zaporedje: zgornja polovica orodja začne padati navzdol, pri čemer se odstranitvena plošča najprej dotakne listaste materiala in ga trdno pritiska na orodno ploščo. Ko stiskalo nadaljuje gibanje navzdol, piloti natančno določijo položaj obdelovanca. Nato v enem neprekinjenem gibanju rezalni klin izreže zunanji profil, medtem ko sočasno probijalni klini ustvarjajo notranje elemente. Material se reže iz obeh smeri v istem trenutku, pri čemer so sile uravnotežene, da se ohrani ravna površina.

Ko je rez končan, se stiskalnica obrne smer. Odstranjevalna plošča zadrži odpadno okostje, medtem ko se izvrtki umaknejo in tako čisto ločijo končano delovno kos. Nato vzmetno obremenjeni izmetovalniki potisnejo dokončan del iz odprtine orodja, kar omogoči ponovitev cikla. Ta usklajena zaporedja potekajo v drobnih delih sekunde, vendar mora vsak sestavni del brezhibno opraviti svojo funkcijo.

To razlikuje ta postopek od delovanja orodja pri naprednih udarnih operacijah, saj tu ni premikanja od postaje do postaje. Pri naprednih orodjih trak napreduje skozi več postaj, pri čemer se na vsaki postaji izvede drugačna operacija. Čeprav napredna orodja odlično opravljajo pri kompleksnih delih, ki zahtevajo oblikovalne operacije, pa sestavna orodja zagotavljajo nadgradnjo rezultatov, kadar sta najpomembnejši ravniost in središčnost značilnosti.

Razumevanje teh mehanskih načel pomaga razložiti, zakaj je kakovost komponent in vzdrževanje tako pomembno. Ker deluje veliko elementov skupaj pod znatnimi silami, lahko celo majhno obrabo ali napačno poravnavo vpliva na kakovost delov. Ta tehnična osnova pripravi tla za oceno tega, katere geometrije delov resnično koristijo od tehnologije sestavljenih kalupov.

Ustreznost geometrije dela in oblikovne razmislitve

Videli ste, kako mehansko delujejo sestavljeni kalupi, vendar se tu postavlja praktično vprašanje, s katerim se vsak inženir sooča: ali bo ta pristop dejansko deloval za vaš poseben del? Izraz »preprostejši deli« se pogosto uporablja pri razpravah o izdelavi delov z uporabo sestavljenih kalupov, vendar ga redko natančno definiramo. Spremenimo to.

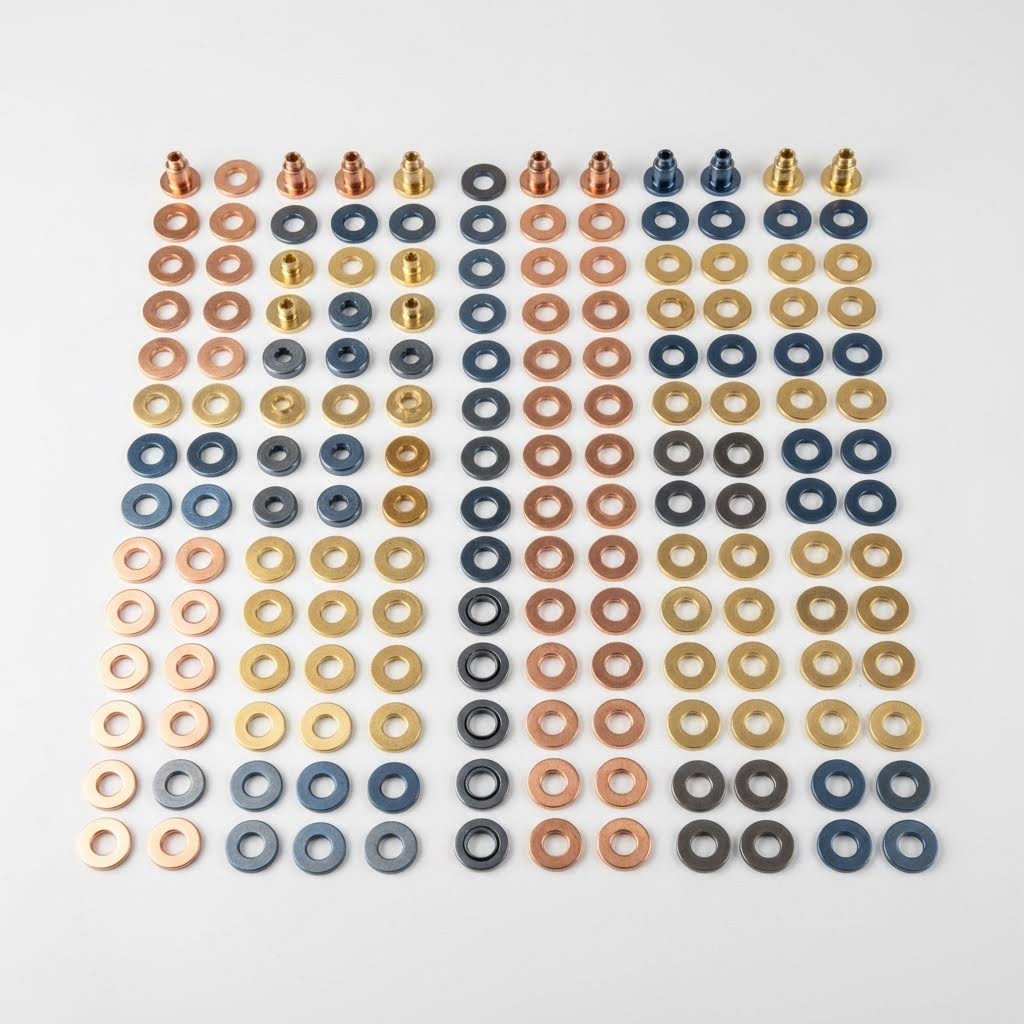

Ko proizvajalci opisujejo idealne uporabe sestavljenih orodij, se običajno nanašajo na ploske ali skoraj ploske sestavne dele, za katere je potrebno hkratno izrezovanje in notranje prebijanje. To so na primer podložke, nastavitveni krožni deli, tesnila, tesnilne obroče in razdaljne vložke – sestavni deli, pri katerih mora ostati razmerje med notranjimi in zunanjimi značilnostmi popolnoma nespremenjeno. Glede na Izdelovalec , letalsko-kosmični, medicinski in industrijski sektorji pogosto določajo te sestavne dele z izjemno natančnimi zahtevami glede dimenzij, sosičnosti in ravnosti, da bi izpolnili stroge industrijske certifikate.

Idealne geometrije delov za sestavljena orodja

Kaj torej natančno naredi geometrijo dela primerno za stiskanje z uporabo sestavljenih orodij? Odgovor temelji na več ključnih značilnostih, ki so usklajene z ugodnostjo hkratnega rezanja, ki jo ta orodja omogočajo:

- Krožni ploski deli z osredinjenimi izvrtinami: Podložke, ploski obroči in razdaljne vložke do približno 6 palcev (15 cm) v premeru predstavljajo klasično uporabo sestavljenih orodij.

- Električni kontakti in priključki: Komponente, ki zahtevajo natančno koncentričnost odprtine do roba, izkoristijo hkratno rezanje notranjega in zunanjega premera.

- Tankih materialih: Deli, izdelani s ploščnega materiala debeline do 0,0005 palca—kjer bi napredno kovinsko žigosanje povzročilo deformacije pri rokovanju—so odlični kandidati.

- Komponente, ki zahtevajo tesno koncentričnost: Ko na risbah navedemo največje dopustne tolerance koncentričnosti, kompund orodja zagotavljajo rezultate, ki jih zaporedne operacije ne morejo doseči.

- Ravni polizdelki z več prebitimi elementi: Katera koli geometrija, pri kateri lahko vse zahtevane operacije izvedemo izključno z rezanjem, brez oblikovanja ali upogibanja.

- Deli za litij-ionske baterije in natančne sestave: Uporabe, pri katerih sta koncentričnost in ravniost ključna zahtevanja glede zmogljivosti.

Tukaj si zaslužijo posebno pozornost tudi možnosti glede toleranc. Kompund orodja lahko ohranijo koncentričnost med odprtinami in zunanjimi profili znotraj tolerance 0,001 palca, kar navaja ART Metals Group ta natančnost je mogoča, ker se vse značilnosti hkrati izrežejo – med premikanjem dela med postajami ni možnosti za kumulativne napake pri pozicioniranju.

Ko sestavni kalupi niso prava izbira

Razumevanje omejitev je enako pomembno kot prepoznavanje prednosti. Določene geometrije delov preprosto ne ustrezajo temu, kar sestavni orodji počnejo najbolje. Če vaš dizajn spada v katero od teh kategorij, je verjetno bolj smiselna uporaba postopek postopnega kovanja kalupa ali prenosnega kalupa:

- Delov, ki zahtevajo operacije ukrivljanja ali oblikovanja: Sestavni kalupi so izjemni pri rezanju, ne pa pri oblikovanju. Če vaš komponent potrebuje flance, rebra ali oblikovane značilnosti, boste potrebovali progresivno ali prenosno orodje.

- Globoko vlečeni sestavni deli: Delov v obliki sklede, ohišij ali katerih koli drugih delov, ki za oblikovanje zahtevajo znatno pretok materiala, ni mogoče izdelati v enem samem udarcu sestavnega kalupa.

- Zelo zapletenih večkorakih geometrij: Deli, za katere so potrebne zaporedne operacije oblikovanja – pri katerih mora biti material obdelan postopoma skozi več stopenj – niso v optimalnem obsegu uporabe sestavnih orodij.

- Veliki deli z zapletenimi notranjimi značilnostmi: Čeprav sestavna orodja dobro obdelujejo večkratno izvrtavanje, se za izjemno zapletene notranje vzorce pogosto bolje izkažejo napredna orodja za udarjanje, ki omogočajo več rezalnih postaj.

- Deli, za katere je potrebno vrezovanje ali sestava znotraj orodja: Dodatne operacije, ki jih je treba izvesti med posameznimi stopnjami oblikovanja, zahtevajo postopni, postajni pristop naprednih orodij.

Tu je praktičen način razmišljanja: če se vaš del lahko popolnoma dokonča z istočasno rezalno operacijo brez kakršnegakoli oblikovanja, je udarjanje s sestavnimi orodji resnično vredno premisleka. Takoj, ko vaša geometrija zahteva ukrivljanje, vlečenje ali stopničasto oblikovanje, ste presegli najboljše možnosti tega tipa orodij.

Odločitev na koncu temelji na usklajevanju zahtev vašega dela z zmogljivostmi orodij. Sestavljena orodja zagotavljajo neprekosljivo natančnost za ploske geometrije, ki jih je mogoče le izrezati – vendar je enako pomembno vedeti, kdaj izbrati alternativne pristope. Ko je primernost geometrije ugotovljena, se postavi naslednje logično vprašanje: kako se sestavljena orodja neposredno primerjajo z naprednimi in prenosnimi orodji, ko se zahteve projekta spreminjajo?

Sestavljena orodja v primerjavi s progresivnimi in prenosnimi orodji

Ko zdaj razumete, katere geometrije so primerne za sestavljena orodja, se pojavi še večje vprašanje: kako izbrati med sestavljenimi, naprednimi in prenosnimi orodji, kadar bi teoretično lahko delovali več pristopov? Ta odločitev vpliva na vse – od začetne naložbe do dolgoročne ekonomije stroškov na kos. Zgradimo strukturiran okvir, ki bo to izbiro pojasnil.

Vsak tip orodja služi različnim proizvodnim potrebam, izbira napačnega pa pomeni bodisi prekomerno porabo sredstev za orodje bodisi žrtvovanje kakovosti in učinkovitosti. Spodnja primerjava podrobneje razloži ključne dejavnike, ki jih morate tehtati, preden se odločite za katero koli metodo.

| Kriteriji izbire | Komponentne orodne plošče | Progresivnimi matricami | Prenašalna orodja |

|---|---|---|---|

| Obseg proizvodnje | Nizka do srednja (10.000–500.000 letno) | Visoka količina (500.000+ letno) | Srednja do visoka (50.000–1.000.000 letno) |

| Zloženost delov | Preproste ravne geometrije z izvrtavanjem | Zapleteno večstopenjsko oblikovanje in rezanje | Veliki deli z več operacijami oblikovanja |

| Tolerančna zmogljivost | Odlična koncentričnost (±0,001") | Dobra (±0,002" do ±0,005") | Dobra do odlična, odvisno od načrta |

| Tipičen ciklusni čas | 30–60 udarov na minuto | 60–1500 udarov na minuto | 15–40 udarov na minuto |

| Začetni stroški orodja | Nižja ($5.000–$50.000) | Višja ($50.000–$500.000+) | Najvišja ($75.000–$750.000+) |

| Idealne aplikacije | Podložke, tesnila, električni stiki | Nosilci, priključki, zapleteni sestavi | Avtomobilske plošče, veliki ohišji |

Matrika odločanja glede količine in zapletenosti

Kako ugotovite, ko vaš projekt prekorači prag iz enega tipa orodja v drug? Količina in zapletenost skupaj vodita to odločitev, razumevanje njune medsebojne povezave pa preprečuje dragocenega napačne korake.

Za letne količine pod 50.000 delov z enostavnimi geometrijami, ki zahtevajo le rezanje, so sestavljena orodja skoraj vedno ekonomsko smiselna. Nižja investicija v orodja se hitro izplača, pridobite pa tudi nadgrado natančnosti brez dodatnih stroškov za bolj zapletene nastavitve naprednega izdelovanja z orodji. Če vaš del zahteva le izrezovanje in izvrtavanje, zakaj plačevati za oblikovalne postaje, ki jih ne boste uporabili?

Ko se letne količine povečajo nad 500.000 kosov in so za delovne predmete potrebni ukrivljanje, oblikovanje ali več zaporednih operacij, postanejo napredne kalupne in udarne metode zelo privlačne. Višja začetna naložba se razdeli na več kosov, kar znatno zniža vašo ceno na kos.

Prenosni kalupi zavzemajo posebno srednjo pozicijo. Ko so vaši delovni predmeti preveliki za standardne napredne operacije s trakom – kot so npr. avtomobilske karoserijske plošče ali veliki ohišji – prenosno udarjanje premika posamezne ploščice med postajami z mehanskimi prsti ali robotskimi sistemi. Ta pristop omogoča obsežne oblikovalne operacije na delih, ki preprosto ne morejo biti vstavljeni v napredne orodne sisteme.

Oglejte si ta praktičen primer: vsako leto potrebujete 100.000 ravnih bakrenih stikov z osrednjo luknjo, pri kateri je zahtevana koncentričnost ±0,001". Sestavljene kalupne orodja zagotavljajo to natančnost po razumnih stroških izdelave orodja. Predstavljajte si sedaj isto količino, a z dodanimi operacijami upogibanja in oblikovanja. Takrat napredno kalupno udarjanje naenkrat postane bolj smiselno, kljub višjim investicijam v orodja – prednost glede časa cikla in sposobnost oblikovanja opravičujeta višje stroške.

Analiza stroškov na kos po vrstah kalupov

Razumevanje začetnih stroškov izdelave orodja je le začetek. Prava finančna slika se razkrije šele takrat, ko izračunate skupne stroške na kos skozi predvideno življenjsko dobo proizvodnje. Prav tu se večina nakupnih odločitev izkaže za napačno.

Sestavljene matrice ponujajo najnižjo začetno ceno, ki običajno znaša od 5.000 do 50.000 USD, odvisno od zapletenosti. Pri aplikacijah z nizko do srednjo proizvodnjo to pomeni konkurenčne stroške na delo že pred upoštevanjem prednosti natančnosti. Ne plačujete za oblikovalne postaje, zapletene razporeditve trakov ali inženirsko zasnovo naprednih udarnih matric, ki jih vaša preprosta geometrija ne zahteva.

Napredne matrice zahtevajo znatno višjo začetno naložbo – pogosto od 50.000 do več kot 500.000 USD za zapletene avtomobilsko industrijske aplikacije. Vendar njihove izjemno visoke hitrosti cikla (včasih več kot 1.000 udarov na minuto) zelo znižujejo stroške na delo pri visokih količinah. Računski rezultati so v njihovo korist, kadar letno proizvedete milijone zapletenih delov.

Izdelava z prenosnimi orodji predstavlja najvišjo investicijo v orodja, omogoča pa operacije, ki jih drugi pristopi ne morejo izvesti. Veliki deli, ki zahtevajo globoko vlečenje, močno oblikovanje ali sestavne operacije znotraj orodja, upravičujejo to višjo ceno, saj alternativne metode preprosto ne morejo doseči zahtevane geometrije.

Velikost dela določa še eno mejo pri odločanju. Splošno velja, da so deli manjši od 6 palcev primernejši za sestavna ali napredna orodja, medtem ko se za večje dimenzije pogosto izberejo prenosna orodja. Fizične omejitve naprednega izdelovanja iz trakov omejujejo praktične dimenzije delov, zaradi česar se večje geometrije premaknejo k izdelavi iz plošč (blank-fed) z uporabo prenosnih orodij.

Ko ocenjujete svoj projekt, začnite z naslednjimi vprašanji: Kakšna je vaša letna zahtevana količina? Ali vaša geometrija zahteva operacije oblikovanja ali jo je mogoče izvesti izključno z rezanjem? Kateri nivoji natančnosti so nepogojno zahtevani? Odgovori na ta vprašanja jasno postavijo vaš projekt v ta odločitveni okvir in vam pomagajo izbrati pristop k orodjem, ki uravnoteži natančnost, stroške in učinkovitost proizvodnje za vaše specifične potrebe. Ko je izbor vrste kalupa jasen, postane naslednja pomembna odločitev enako pomembna: katere materiale je najbolje uporabiti s tem izbranim pristopom?

Vodnik za izbiro materialov in njihovo združljivost

Ugotovili ste, da so sestavljeni kalupi pravi pristop k orodjem za vašo geometrijo dela, vendar se tu postavi naslednje ključno vprašanje: kateri materiali dejansko dobro delujejo v tej uporabi? Večina konkurentov o združljivosti materialov le mimogrede omeni, brez podrobnih podatkov. To bomo popravili z ukrepi, ki jih lahko neposredno uporabite pri vašem naslednjem projektu.

Interakcija med lastnostmi materiala in obliko orodja vpliva na vse – od dosegljivih natančnosti do življenjske dobe orodja. Razumevanje teh razmerij vam pomaga optimizirati tako kakovost izdelkov kot tudi ekonomiko proizvodnje. Spodaj je prikazano, kako se običajni kovinski materiali obnašajo pri operacijah s sestavljenimi orodji:

| Kategorija materiala | Prilagodljivost | Ključne razprave | Tipične aplikacije |

|---|---|---|---|

| Ogljikova jekla | Odlično | Predvidljivo rezalno obnašanje; standardni zračni reži delujejo dobro; cenovno ugodna izdelava orodja | Podložke, nastavitveni kolobarji, splošni industrijski sestavni deli |

| Nerezne jekle | Dober | Zahteva trdno orodje; zaradi utrujanja pri obdelavi so potrebni ostrišji rezalni robovi; potrebni so večji zračni reži | Medicinska oprema, predelava hrane, deli odporni na korozijo |

| Bakrene zlitine | Odlično | Idealen za električne komponente; mehka narava omogoča ozke natančnosti; paziti je treba na nastanek zubcev | Električni stiki, avtobusi, priključki |

| Iz železa | Odlično | Izjemna oblikovalnost; čist rezalni karakter; minimalno obraba orodja | Natančne podložke, dekorativni sestavni deli, priključki |

| Aluminij | Dober | Zahteva posebne zračne reže (običajno večje); možnost lepljenja (galling); premaz lahko pomaga | Lahki sestavni deli, elektronski zasloni, toplotni izmenjevalniki |

Za uporabo naprednega vlečenja iz ogljikove jeklene pločevine so značilne prednosti materiala, ki je dobro obdelljiv, in isto velja tudi za delo s sestavljenimi orodji. Standardna nizkoogljična jekla se čisto režejo in pri tem obnašajo predvidljivo, kar jih naredi idealno izhodišče za razvoj novih orodij. Napredno vlečenje iz mesinga ponuja podobne prednosti – odlična obdelljivost materiala zagotavlja čiste robove in dosledne rezultate pri sestavljenih operacijah.

Smernice za debelino materiala

Obseg debelina materiala pomembno vpliva na primernost sestavljenih orodij. Čeprav ta orodja uspešno obdelujejo širok spekter debelin materiala, določeni obsegi najbolj izkoriščajo prednost hkratnega rezanja, ki jo iščete.

Za večino uporab se sestavljene matrice najbolje obnašajo pri debelini materiala med 0,005 in 0,250 palca. V tem razponu uravnotežene rezalne sile, ki zagotavljajo izjemno ravnost, delujejo kot predvideno. Tanjši materiali (do 0,0005 palca za specializirane uporabe) zahtevajo natančno nadzorovanje tlaka odstranjevalnika, da se prepreči deformacija med rokovanjem. Debelejši materiali zahtevajo sorazmerno večjo toninost stiskalnika in trdnejše komponente orodja.

Tu je praktično vodilo: ko se debelina materiala povečuje, se mora povečati tudi vrzel med bodečim orodjem in matrico – običajno izračunana kot odstotek debeline izvirnega materiala. Pri mehki jekleni pločevini naj bi bile vrzeli približno 5–7 % na stran. Za nerjavnega jekla so potrebne vrzeli 6–8 %, medtem ko za mehkejše materiale, kot je baker v naprednih udarnih procesih, lahko vrzeli znašajo že 3–5 %.

Upoštevanje trdote in žilavosti

Trdota materiala neposredno vpliva na odločitve pri oblikovanju orodij. Trši materiali povzročajo večje rezalne sile in pospešujejo obrabo izvrtkov. Zahtevajo tudi večje režne razmike, da se prepreči prekomerna obremenitev orodja in predčasna odpoved.

Pri delu z tršimi materiali, kot so nerezna jeklena pločevina ali vzmetno jeklo, pričakujte, da boste določili:

- Večje režne razmike: Običajno za 1–2 % večje kot pri mehkih jeklenih ekvivalentih

- Trša orodna jekla: D2, M2 ali karbidne vstavke za rezalne robove

- Pogostejše ostrenje: Krajši intervali med vzdrževalnimi cikli

- Povečana tonožnost stiskalnice: Višje sile, potrebne za čist rez materiala

Mejke, bolj plastične materiale predstavljajo različne izzive. Medtem ko baker in mesing omogočata ožje dopustne odmike in povzročata manj obrabe orodja, njihova plastičnost lahko povzroči nastanek zavorov na rezanih robovih. Material se namesto čistega strižnega rezanja bolj teče, še posebej, če so odmiki preozki ali so rezalni robovi obtušeni.

Plastičnost vpliva tudi na obnašanje materialov med hkratnim rezanjem. Zelo plastični kovinski materiali lahko na rezanih robovih kažejo več previjanja – zaobljenega območja, kjer se material pred strižnim rezanjem upogne. Za aplikacije, ki zahtevajo čiste in pravokotne robove, je ključno prilagoditi odmike in ohranjati ostro orodje.

En pogosto prezrt dejavnik je toplotno obdelava materiala (temperatura). Materiali v žilavi stanju se lažje režejo, vendar lahko povzročijo več zavorov. Delovno utrjeni ali toplotno obdelani materiali se strižejo čisteje, vendar zahtevajo večjo rezno silo. Določitev ustrezne toplotne obdelave za vaše kalupe in operacije izdelave s ploščicami lahko pomembno vpliva tako na kakovost izdelkov kot na življenjsko dobo orodja.

Razumevanje teh materialno specifičnih obnašanj vam omogoča optimizacijo tako oblikovanja orodij kot tudi proizvodnih parametrov. Vendar celo najboljši izbor materialov ne more nadomestiti slabe vzdrževalne prakse – kar nas pripelje do ključne teme ohranjanja orodja v vrhunskem stanju.

Zahteve za vzdrževanje in odpravljanje težav

Izbrali ste ustrezne materiale in pristop k orodjem, vendar vas tu opozarjamo na dejstvo: tudi popolnoma zasnovana sestavljena orodja postajajo neuporabna brez ustrezne nege. Presenetljivo je, da ta ključna tema v večini virov o žigosanju skoraj ni obravnavana. Vendar vzdrževalne prakse neposredno določajo, ali bo vaše orodje proizvajalo kakovostne dele za 100.000 ciklov ali za 1.000.000 ciklov. Zato bomo to vrzel zapolnili z dejavnimi navodili za vzdrževanje.

Kot je poudaril en proizvajalec natančnostnih orodij: "Če svojih orodij ne morete ohranjati ostrih, jih ne boste mogli vstaviti v stiskalnico in ne boste žgali nobenih delov ." To dejstvo velja enako tudi za sestavljena orodja – vzdrževanje ni izbirna možnost, temveč je bistveno za dosledno proizvodnjo.

Vsakič, ko vaša matrica izhaja iz stiskalnika, naj sledi sistematski protokol za pregled. Spodaj so ključne točke pregleda, ki zagotavljajo optimalno delovanje orodja:

- Stanje rezalnega roba: Preverite rezalne robove izvrtka in matrice za prisotnost drobnih lukenj, razpok ali vidnih vzorcev obrabe. Obrabljeni robovi povzročajo zareze in zahtevajo povečano rezalno silo.

- Preverjanje razmika: Izmerite razmake med izvrtkom in matrico na več točkah. Neenakomerna obraba povzroča neenakomernost razmakov, kar vpliva na kakovost izdelkov.

- Preverjanje poravnave: Preverite prileganje vodilnih zobcev in vodilnih bušingov. Prevelik zračni prostor kaže na obrabo, ki povzroča odstopanja v dimenzijah ter pospešeno obrabo orodja.

- Napetost vzmetja: Preizkusite vzmeti za odstranjevalnik in izmetne mehanizme. Oslabeli vzmeti povzročajo nepopolno odstranjevanje in težave pri rokovanju z deli.

- Zahteve za mazivo: Preverite vodilne površine, premične komponente in obrabne plošče. Ustrezna mazava preprečuje zlepljanje in podaljšuje življenjsko dobo komponent.

- Stanje vodilnih krogel: Preverite vodilne kroglice za obrabo ali poškodbe, ki bi lahko vplivale na natančnost položaja delov.

Razporedi za ostrenje in vzdrževanje rezalnih robov

Kdaj naj ostrete svoje orodje? Odgovor je odvisen od vrste materiala, proizvodnega volumna in vaših zahtev glede kakovosti – vendar če počakate, da deli neuspejo pri pregledu, ste počakali preveč dolgo.

Določite intervale za ostrenje na podlagi števila udarov namesto na podlagi koledarskega časa. Pri uporabi ogljikove jeklene pločevine mnoge obrati ostrejo vsakih 50.000 do 100.000 udarov. Pri nerjavnem jeklu in trših materialih se zaradi pospešenega obraba rezalnega roba lahko zahteva ostrenje že vsakih 25.000 do 50.000 udarov. Te intervale natančno spremljajte – napredne operacije obdelave z orodji in kalupi, ki izpustijo predvideno vzdrževalno dejavnost, bodo nujno sprožile nepredvideno izpadanje obratovanja.

Sodobna oprema za brušenje površin je znatno izboljšala učinkovitost vzdrževanja. Glede na DCM Tech , se z rotacijskimi brusilniki za površinsko brušenje ostrenje orodja izvede v treh do štirih urah, medtem ko tradicionalna oprema za to potrebuje osem do dvanajst ur. Ta prihranek časa se neposredno odraža v hitrejših ciklih izdelave in večjem času obratovanja proizvodne opreme.

Sam postopek brušenja je pomemben za življenjsko dobo orodja. Ploskovno brušenje odstrani obrabljeno material brez vnašanja toplote, ki bi lahko oslabila zakaljene rezalne robove. Kot je pojasnil en izmed strojnikov v orodarni: "Brušenje vam daje bistveno trdnejši izdelek, ker ni potrebno vnašati toplote s pomočjo varjenja, kar bi zaradi tlaka, ki ga mora izdržati orodje za fini rez, lahko oslabilo orodje." Isto načelo velja tudi za vzdrževanje sestavnih kalupov – ponovno brušenje ohrani celovitost orodja bolje kot druge metode popravka.

Podaljševanje življenjske dobe kalupa z ustrezno nego

Prepoznavanje obrabe, preden povzroči težave s kakovostjo, loči proaktivno vzdrževanje od reaktivnega ukrepanja v kriznih situacijah. Spodaj so opozorilni znaki, ki kažejo, da vaše orodje potrebuje pozornost:

- Oblikovanje drobov: Povečevanje višine lis na rezanih robovih kaže na obtušene rezalne robove ali težave z izbirnim prostorom. Težavo odpravite, preden lis povzročijo težave v nadaljnjih fazah proizvodnje.

- Dimenzijski odmik: Ko se deli postopoma izvzamejo iz toleranc, je obraba verjetno vplivala na ključne komponente za poravnavo ali na rezalne robove.

- Povečana režna sila: Če se zahtevane tonožne sile postopoma povečujejo, obrabljeni rezalni robovi material namesto čistega rezanja prisilno deformirajo.

- Neenakomerna ravnost delov: Težave z tlakom izvlečnega elementa ali neenakomerna obraba rezalnih robov lahko povzročijo deformacijo delov, ki je bila sprva odsotna.

- Nenavaden hrup ali vibracije: Spremembe v obratovalnem hrupu pogosto kažejo na težave z usklajenostjo ali obrabo komponent in zahtevajo preiskavo.

Pravilna vzdrževalna oskrba dramatično podaljša življenjsko dobo orodja ter hkrati ohrani kakovost izdelanih delov. Napredna orodja in sestavljena orodja enako koristijo iz dokumentiranih zgodovin vzdrževanja, ki beležijo vse posege in njihove učinke. Ti podatki pomagajo napovedati prihodnje vzdrževalne potrebe ter optimizirati intervala za ostrenje za vaše specifične aplikacije.

Reševanje pogostih težav

Ko se pojavijo težave z kakovostjo, sistematično odpravljanje napak hitro identificira osnovne vzroke. Spodaj je praktični vodnik za najpogostejše težave sestavljenih orodij:

| Problem | Verjetni vzrok | Popravna ukrepa |

|---|---|---|

| Prekomerne drobnice | Nedostatna reža ali obrabljeni rezalni robovi | Preverite in prilagodite reže; ostrite ali zamenjajte obrabljene komponente |

| Deformacija dela | Napačen tlak odstranjevalnika ali neuravnotežene rezalne sile | Prilagodite napetost vzmeti odstranjevalnika; preverite enakomerno porazdelitev tlaka |

| Razlike v dimenzijah | Zahtevano porabo pri poravnavi ali razgradnja rezalnega roba | Preverite vodilne pine in vtokice; pregledajte neravnomerne vzorce obrabe |

| Neskladna lega lukenj | Obraba vodilne pina ali težave pri podajanju traku | Zamenjajte obrabljene vodilne pine; preverite natančnost podajanja in vodenja traku |

| Predčasna odpoved orodja | Neusklajenost med zgornjo in spodnjo polovico kalupa | Uporabite poravnalni mandelj za preverjanje in prilagoditev poravnave strelne glave |

Glede na navodila za odpravo težav proizvajalca DGMF Mold Clamps redna uporaba poravnalnega vstavka za preverjanje poravnave strelne glave orodjarnega stroja in namestitvene podlage preprečuje neenakomerno obrabo, ki povzroča predčasno odpoved naprednih orodij in sestavljenih kalupov. Ta preprosta praksa omogoča zaznavo težav, preden poškodujejo dragoceno orodje.

Ko se težave s prostorom za izvleček nadaljujejo, si zapomnite, da naj bi bila prilagoditve postopne. Vsaka prilagoditev naj bi po možnosti ne presegala 0,15 mm, da se izognejo prekomerni popravki. Pri odpravi težav uporabljajte nižje hitrosti izbijanja, da zmanjšate obremenitev komponent med iskanjem osnovnega vzroka.

Ko so vzpostavljene protokoli za vzdrževanje, ste pripravljeni zagotavljati stalno izdelavo kakovostnih delov s svojimi sestavljenimi kalupi. Vendar razumevanje tega, kje ta orodja prinašajo največjo korist v različnih panogah, razkriva še več možnosti za izkoriščanje njihovih natančnostnih prednosti.

Uporaba v industriji in avtomobilska proizvodnja

Ovladali ste tehnične osnove sestavljenih orodij—zdaj pa poglejmo, kje ta orodja v praksi najbolj učinkovito delujejo v proizvodnji. Od električnih kontaktov v vašem pametnem telefonu do natančnih podložk v avtomobilskih zavornih sistemih sestavljena orodja tiho omogočajo izdelavo izdelkov, na katere se vsakodnevno zanašamo. Razumevanje teh uporab razkriva, zakaj določene industrije ne morejo narediti kompromisa glede natančnosti, ki jo ta vrsta orodij zagotavlja.

Uporabe v avtomobilski industriji za natančne komponente

Ko pritisnete zavoro, se zanašate na komponente, ki so bili izdelani z izdelavo po odtisih z natančnostjo, merjeno v tisočinkah palca. Avtomobilski proizvajalci se zelo zanašajo na sestavljena orodja za ravne, natančne komponente, pri katerih neposredno vpliva dimenzionalna natančnost na zmogljivost in varnost. Oglejte si naslednje ključne uporabe:

- Zavorni podložki in podložke: Te komponente zahtevajo popolno ravnost in središčnost, da se zagotovi enakomerna porazdelitev hidravličnega tlaka.

- Presledniki za menjalnike: Natančni dopustni odmiki debeline preprečujejo zaznamovanje zobnikov in zagotavljajo gladko prenašanje moči.

- Tesnila za gorilni sistem: Natančne tesnilne površine preprečujejo uhajanje, ki bi lahko ogrozilo varnost vozila in skladnost z emisijskimi predpisi.

- Električni priključki za ozemljitev: Stalni razmerji med luknjami in robom zagotavljajo zanesljive električne povezave po celotnem vozilu.

- Prstenci za montažo senzorjev: Ravne in koncentrične komponente ohranjajo pravilno poravnavo senzorjev za natančna merjenja.

Kakovostne zahteve avtomobilskih proizvajalcev naredijo certifikat IATF 16949 nujen za dobavitelje orodij. Glede na Master Products , ta certifikat »ustvari osnovo za kakovost, katere lahko pričakujete pri izvajanju vašega projekta za kovinsko štampiranje v avtomobilski industriji«, z glavnim poudarkom na »preprečevanju napak in odstopanj pri proizvodnji ter zmanjševanju odpadkov in izgub«. Pri izbiri dobaviteljev za avtomobilske komponente za postopke naprednega štampiranja ta certifikacija kaže na zavezano izvajanje sistemskega kakovostnega menedžmenta, ki ga zahtevajo proizvajalci originalne opreme (OEM).

Sodobno avtomobilsko žigosanje se vse bolj zanaša na CAE (računalniško podprto inženirstvo) simulacije za optimizacijo oblikovanja orodij še pred tem, ko bi bil kateri koli kovinski del izrezan. Ta pristop omogoča prepoznavo morebitnih težav s tokom materiala, koncentracijami napetosti in dimenzionalno stabilnostjo že v fazi načrtovanja – kar prihrani tako čas kot stroške izdelave orodij. Dobavitelji, ki ponujajo napredne simulacijske zmogljivosti skupaj z certifikatom IATF 16949, kot je Rešitve za natančne žigovalne matrice Shaoyi , lahko pospešijo razvojne cikle ter hkrati zagotovijo brezhibne rezultate proizvodnje.

Uporaba v elektro- in elektronski industriji

Če avtomobilski aplikaciji zahtevajo natančnost, potem zahteve elektro- in elektronske proizvodnje dosežejo popolnoma drugo raven. Postopka naprednega žigosanja z naprednimi orodji dobro ustrezata za visokozmogljive povezovalne ohišja in zapletene priključke, vendar so sestavna orodja še vedno prednostna izbira, kadar sta koncentričnost in ravniost nepogojni zahteve.

Vtisnjeni električni kontakti predstavljajo verjetno najzahtevnejšo uporabo sestavljenih orodij za izdelavo delov. Kot pojasnjuje podjetje Composidie, so ti osnovni sestavni deli »vmesnik med vodnikom in točko priključitve ter zagotavljajo zanesljiv električni stik«. Katera koli odstopanja v dimenzijah lahko povzročijo upornost, ki ustvarja toploto, povzroča degradacijo signala ali vodi do prezgodnjega odpovedovanja.

Kritične elektronske aplikacije vključujejo:

- Stiki baterije: Sestavi litij-ionskih baterij zahtevajo ravne kontakte z natančnimi lokacijami lukenj za dosleden tok električnega toka.

- Priključni terminali: Pini in vtičnice v večpinjskih priključkih morajo ohranjati natančne razsežinske razmerja za zanesljivo združevanje.

- Zemljitveni podložke: Za aplikacije za zaščito pred elektromagnetnimi motnjami (EMI) so potrebne popolne površine stika, da se zagotovi učinkovita zemljitev.

- Montažna oprema za toplotne izmenjevalnike: Ravni in natančno dimenzionirani sestavni deli zagotavljajo maksimalno prenos toplote.

- Razmiki za montažo tiskanih vezjev: Enotna debelina preprečuje napetost plošče in zagotavlja ustrezno prostost za sestavne dele.

Postopek progresivnega izdelovanja z odlitki odlično omogoča izdelavo zapletenih oblikovanih priključkov v velikih količinah, vendar kadar vaša uporaba zahteva le popolnoma ravne in natančno pozicionirane elemente, kompund orodja zagotavljajo nadrejene rezultate po nižji ceni orodij.

Aerokosmične in medicinske naprave

Proizvodnja aerokosmičnih in medicinskih naprav ima skupno lastnost: odpoved ni dovoljena. Obe industriji zelo natančno določata materiale, postopke in dopustne odstopanja, kompund orodja pa imajo ključno vlogo pri izdelavi natančnih ravnih komponent, ki jih ti sektorji zahtevajo.

Po CEI Precision , njihova ekipa je »skoraj vsako industrijo, kjer je natančnost nepogojno potrebna, že dejansko opremila z rešitvami, kar zagotavlja, da vsak program prinese enako visoko raven kakovosti in skladnosti pri žigosanju.« Od natančnih kirurških naprav in zobozdravstvenih orodij do komponent za gorivne celice in vesoljske komponente omogočajo zmogljivosti sestavnega žigosanja uporabo v primerih, kjer neposredno vpliva dimenzionalna natančnost na človeško varnost.

V vesoljskih aplikacijah se pogosto uporabljajo eksotični materiali – titan, Inconel in specializirane zlitine, ki zahtevajo trdno orodje in natančno nadzorovane proizvodne procese. Zdravstvene naprave pogosto zahtevajo komponente iz nerjavnega jekla ali titana, ki morajo izpolnjevati zahteve glede biokompatibilnosti ter hkrati ohranjati zelo ozke dimenzionalne tolerance. V obeh primerih hkratno rezalno delovanje sestavnih kalupov zagotavlja koncentričnost in ravnilnost, ki sta za te zahtevne aplikacije ključni.

Večkratno udarno sestavno orodje za višje količine

Kaj se zgodi, ko geometrija vašega dela ustreza izdelavi z večfunkcijsko orodno odlitnico, vendar so vaše količine že blizu obsega izdelave z napredno odlitnico? Večkratna večfunkcijska orodna oprema premosti to razliko in združuje natančnostso prednosti hkratnega rezanja z višjimi proizvodnimi zmogljivostmi.

V večkratni konfiguraciji trak napreduje skozi večfunkcijsko orodno odlitnico večkrat, pri čemer vsak udarec izdela končano delo na drugačnem mestu na traku. Ta pristop pomnoži izhod brez izgube prednosti večfunkcijskih odlitnic, kot so koncentričnost in ravniost. Zelo učinkovita je predvsem za majhna dela, kjer se več votlin lahko namesti znotraj enega samega orodnega tlorisa.

Postopek napredne odlitnice ostaja nadmočen za resnično zapletena dela, ki zahtevajo operacije oblikovanja, vendar večkratna večfunkcijska orodna oprema ponuja privlačno srednjo rešitev. Dosežete povečano produktivnost, hkrati pa ohranite natančnostne lastnosti, ki jih zaporedne operacije preprosto ne morejo doseči.

Ali gre vaša uporaba za avtomobilsko zavorni sistemi, natančne električne kontakte ali medicinske naprave, ki so ključne za ohranitev življenja – sestavljene kalupi zagotavljajo merljive prednosti glede kakovosti, kadar sta ravnost in sosičnost najpomembnejši. Razumevanje teh industrijskih uporab vam pomaga prepoznati priložnosti, pri katerih lahko ta način izdelave orodja izboljša rezultate vaše proizvodnje – in vas postavi v položaj, da pri ocenjevanju naslednjega projekta za izdelavo delov z udarjanjem sprejmete utemeljene odločitve.

Izbira ustrezne rešitve sestavljenega kalupa za vaš projekt

Poznate tehnične podrobnosti, razumete pomembnost materialov in raziskali ste industrijske uporabe – a sedaj je prišel trenutek resnice. Kako dejansko oceniti, ali so sestavljeni kalupi primerne za vaš poseben projekt? In ko enkrat to določite, kako najti partnerja za izdelavo orodja, ki bo zmožen doseči želene rezultate? Prenesimo vse, kar ste se naučili, v praktični okvir za sprejemanje odločitev.

Razlika med uspešnim projektom izdelave delov s ploščatim materialom in dragim napakom pogosto leži v tem, da postavimo prava vprašanja v pravem trenutku. Glede na eksperti v industriji , »Preden lahko učinkovito ocenite potencialne dobavitelje, morate imeti popolnoma jasno predstavo o lastnih zahtevah projekta. Temeljita notranja ocena preprečuje nezraze in zagotavlja, da primerjate dobavitelje po pravih merilih.«

Vaš kontrolni seznam za projekt sestavnega orodja

Preden stopite v stik z nobenim dobaviteljem, opravite ta postopkovni proces ocene korak za korakom. Vsako vprašanje temelji na prejšnjem in vas vodi proti jasni odločitvi o nadaljevanju ali opustitvi izdelave orodja za sestavno izdelavo delov.

- Popolnoma določite geometrijo vašega dela. Je vaša komponenta ravna ali skoraj ravna? Ali zahteva le operacije izrezovanja in izvrtavanja ali je potrebno oblikovanje? Če so vključeni upogibanje ali globoko vlečenje, sestavna orodja niso ustrezna rešitev – namesto tega razmislite o progresivnem orodju ali orodju za prenos.

- Dokumentirajte kritične zahteve glede natančnosti. Kakšne specifikacije sredinskega položaja morate doseči? Če morajo razmerja med luknjo in robom ostati znotraj ±0,001", sestavni orodji te natančnosti dosežejo naravno. Pri manj strogi natančnosti je mogoče izbrati več različnih orodij.

- Izračunajte svoje letne zahteve po količini. Ali proizvajate 10 000 delov ali 10 milijonov? Sestavna orodja se izkazujejo najbolje v nizkem do srednjem obsegu (približno 10 000 do 500 000 delov letno). Pri višjih količinah se lahko kljub večjim začetnim naložbam izplača uporaba naprednih orodij.

- Določite vrsto materiala in njegovo debelino. Preverite, ali vaš material spada v obseg možnosti sestavnih orodij. Dobro se obdelujejo ogljikova jekla, mesing, bakerjeve zlitine in aluminij. Za natančno ponudbo dobavitelja dokumentirajte natančno debelino in trdoto materiala.

- Določite zahteve za sekundarne operacije. Ali bodo deli potrebovali toplotno obdelavo, prevleko, odstranjevanje ostrin ali sestavo? Partnerji, ki ti dodatne storitve opravljajo notranje, znatno poenostavijo vašo dobavno verigo.

- Določite časovni okvir za izdelavo prototipov in serijsko proizvodnjo. Kdaj potrebujete prve izdelke? Kakšen vodilni čas je sprejemljiv za izdelavo orodja? Možnosti hitrega izdelovanja prototipov—včasih na voljo že v petih dneh—lahko znatno pospešijo vaš razvojni cikel.

- Določite zahteve glede certifikacije kakovosti. Ali vaša industrija zahteva posebne certifikate, kot so ISO 9001 ali IATF 16949? Izločite dobavitelje, ki ne morejo predložiti zahtevane dokumentacije, preden vložite čas v podrobne razprave.

Ta sistematični pristop zagotavlja, da ste premislili vsak ključen dejavnik še pred vzpostavitvijo sodelovanja z dobavitelji. Prav tako zagotavlja natančne tehnične specifikacije, ki jih partnerji potrebujejo za pripravo točnih ponudb in realističnih rokov.

Ocenjevanje partnerjev za izdelavo orodja

Ko so zahteve vašega projekta dokumentirane, ste pripravljeni oceniti potencialne dobavitelje. A kaj ločuje zadostne dobavitelje od resničnih proizvodnih partnerjev? Poglejte čez ceno na kos in ocenite naslednje bistvene sposobnosti:

Inženirski strokovnjaki imajo večjo pomembnost, kot bi morda pričakovali. Najboljši dobavitelji za žigosanje so resnični partnerji, ki nudijo inženirsko podporo, ne le proizvodno zmogljivost. Njihovo zgodnje vključevanje v pregled izvedljivosti proizvodnje (DFM) lahko privede do pomembnih varčevanj s stroški in bolj trdnih konstrukcij delov. Potencialnim partnerjem zastavite vprašanja o njihovih inženirskih virih ter ali bodo sodelovali pri optimizaciji vaše konstrukcije pred začetkom izdelave orodja.

Sistemi upravljanja kakovosti zagotavljajo zaupanje. Kot opozarja industrijsko navodilo: »Robusten sistem upravljanja kakovosti (QMS) je nespremenljiv. Je temelj za prejemanje doslednih, zanesljivih delov, ki ustrezajo vašim specifikacijam.« Certifikati, kot je ISO 9001, predstavljajo neodvisno tretjo stranovo potrditev zavezanosti dobavitelja kakovostnim postopkom.

Hitro izdelovanje prototipov pospešuje razvoj. Zmožnost hitre izdelave prototipnih delov – včasih že v nekaj dneh namesto v tednih – vam omogoča preverjanje konstrukcij, preden se zavezete k izdelavi proizvodnih orodij. Glede na strokovnjaki za proizvodnjo , izdelava prototipov je »ključna preskusna faza, v kateri se ideje oblikujejo, izboljšujejo in potrjujejo za proizvodnjo in tržni uspeh.« Partnerji z zmogljivostmi hitre izdelave prototipov vam pomagajo že zgodaj odkriti težave, ko so spremembe še poceni.

Stopnja odobritev pri prvem poskusu razkriva zrelost procesa. Pri ocenjevanju dobaviteljev vprašajte za njihovo stopnjo odobritev pri prvem poskusu pri podobnih projektih. Na primer, stopnja odobritev pri prvem poskusu 93 % kaže na ustrezne procese, ki dosledno izdelujejo dele, ki ustrezajo specifikacijam, brez ponovnih iteracij. Ta merilnik neposredno vpliva na vaš časovni razpored in skupne stroške projekta.

Razumevanje namena premostitvenih rezov v kalupih za žigosanje in podobnih tehničnih podrobnosti loči izkušene dobavitelje od preprostih naročnikov. Partnerji, ki lahko razpravljajo o teh niansah, dokazujejo strokovnost, potrebno za odpravo težav in optimizacijo vaše proizvodnje.

Zmogljivosti od načrtovanja do proizvodnje poenostavljajo vašo dobavno verigo. Dobavitelji, ki ponujajo kompletne storitve – od začetnega načrtovanja orodij do proizvodnje v visokih količinah – odpravljajo težave s koordinacijo. Sodelovanje z enim partnerjem, kot je Načrtovalski in izdelovalni tim za orodja Shaoyi ki nadzoruje celoten proces, zmanjša napake pri predaji nalog in luknje v odgovornosti.

Upoštevajte tudi zmogljivost in razširljivost. Ali lahko dobavitelj že danes izpolni vaše zahteve po količini in hkrati omogoči rast v prihodnje? Partnerji, ki ponujajo programe upravljanja zalog in fleksibilno razporeditev, vam pomagajo ohraniti tok proizvodnje brez prekomernih zalog na skladu.

Idealen partner za izdelavo sestavljenih orodij združuje natančno strokovno znanje na področju orodij z inženirsko podporo, sposobnost hitrega izdelovanja prototipov ter preverjene sisteme zagotavljanja kakovosti – s čimer vaše specifikacije pretvarja v delovno pripravljene dele, ki izpolnjujejo zahteve že od prve serije.

Izbirni proces se na koncu spremeni v iskanje dobavitelja, katerega sposobnosti ustrezajo vašim posebnim potrebam. Projekt za napredno orodje za izdelavo delov z enostavno geometrijo in umišljeno proizvodnjo ne zahteva istega partnerja kot zapleten projekt za izdelavo orodij in kovinskega oblikovanja za avtomobilsko industrijo. Uskladite moči partnerja z zahtevami projekta, preverite njegovo uspešnost pri podobnih aplikacijah in pred zaključitvijo sodelovanja vzpostavite jasne komunikacijske kanale.

Ali že prvič raziskujete sestavljena orodja ali pa optimizirate obstoječ program kovinskega oblikovanja – načela ostajajo enaka: zahtevano funkcionalnost natančno določite, sposobnosti sistematično ocenite in izberite partnere, ki dokazujejo tako tehnično strokovnost kot tudi zavezanost vašemu uspehu. Prednosti natančnosti, ki jih ponujajo sestavljena orodja, se uresničijo le takrat, ko se vsak element – od načrtovanja orodij do proizvodnje in vzdrževanja – skladuje z vašimi cilji kakovosti.

Pogosto zastavljena vprašanja o sestavljenih orodjih

1. Kakšna je razlika med sestavljenim orodjem in kombiniranim orodjem?

Sestavljena orodja izvajajo le rezalne operacije – izrezovanje in prebijanje – hkrati v enem tiskalnem udarcu. Kombinirana orodja pa hkrati izvajajo tako rezalne kot oblikovalne operacije. To pomeni, da se sestavljena orodja izjemno dobro izkažejo pri izdelavi ravnih delov z odlično koncentričnostjo in ravnilnostjo, medtem ko kombinirana orodja lahko izdelujejo dele, ki zahtevajo ukrivitve ali oblikovanje poleg rezanja. Za aplikacije, kjer so potrebne tesne položajne tolerance med luknjami in robovi brez potrebe po oblikovanju, sestavljena orodja zagotavljajo natančnost, ki jo kombinirana orodja ne morejo doseči.

2. Kakšna je razlika med sestavljenim orodjem in naprednim orodjem za žigosanje?

Sestavljene kalupne orodja izvedejo vse rezalne operacije hkrati v enem udarcu na eni postaji in tako izdelajo končne dele z izjemno koncentričnostjo in ravno površino. Napredna kalupna orodja napredujejo z materialom skozi več postaj, kjer se na vsaki postaji izvede drugačna operacija. Čeprav so napredna kalupna orodja primerna za zapletene dele v visokih količinah, ki zahtevajo oblikovalne operacije, sestavljena kalupna orodja zagotavljajo nadpovprečno natančnost za preprostejše ravne geometrije po nižji ceni orodij. Dobavitelji, certificirani po standardu IATF 16949, kot je na primer Shaoyi, optimizirajo obe metodi z uporabo računalniške simulacije (CAE) za brezhibne rezultate.

3. Za katere vrste delov je najprimernejše stiskanje z uporabo sestavljenih kalupnih orodij?

Sestavljene orodja najbolje delujejo pri ravnih sestavnih delih, za katere je potrebno izrezovanje z notranjim prebijanjem—prstanke, podložke, električne kontakte, tesnila in natančne obroče do približno 6 palcev v premeru. Idealni kandidati so deli, ki zahtevajo tesne tolerance koncentričnosti (±0,001 palca) med izvrtinami in zunanjimi profilmi. Komponente, ki zahtevajo upogibanje, globoko vlečenje ali zapleteno večstopenjsko oblikovanje, pa niso primerne za sestavljena orodja in namesto tega zahtevajo napredna ali prenosna orodja.

4. Kako vzdržujem sestavljena orodja za optimalno delovanje?

Določite urnike za ostrenje na podlagi števila udarov namesto na podlagi koledarskega časa—običajno vsakih 50.000 do 100.000 udarov za orodno jeklo. Redni pregledi naj vključujejo preverjanje stanja rezalnega roba, preverjanje prostora za odmik, poravnave komponent, napetosti vzmeti in mazanja. Paziti je treba na opozorilne znake, kot so nastanek zavijaka, odstopanje dimenzij in povečana rezalna sila. Sodobni brusilniki za površinsko obdelavo lahko orodja zaostrijo v 3–4 urah, kar zmanjša mrtvi čas in hkrati znatno podaljša življenjsko dobo kalupov.

5. Kateri materiali se najbolje uporabljajo s sestavnimi kalupi?

Ugljikovi jekla ponujajo odlično združljivost in predvidljivo obnašanje pri rezanju. Lepilne in bakrene zlitine so idealne za električne komponente, saj omogočajo ozke tolerance in čisto rezanje. Za nerjavnih jekel je potrebna trdna orodja z večjimi razmiki zaradi delovnega utrjevanja. Aluminij zahteva posebne razmake, da se prepreči zvijanje. Debelina materiala običajno znaša od 0,005 do 0,250 palca, razmiki pa se izračunajo kot odstotki debeline izvirnega materiala glede na trdoto in plastičnost materiala.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —