Izračunavanje sile prese za avtomobilske dele: Inženirska priročnik

POVZETEK

Točno izračunavanje sile tlačnice za avtomobilske dele zahteva različne pristope za kovanje kovin in brizganje, z opozorilom glede sodobnih materialov. Za kovanje kovin je osnovna formula Tonaža = Obseg × Debelina × Upornost proti striženju . Vendar pa standardni izračuni nevarno odpovejo pri napredni visokotrdni jekli (AHSS), kjer višja natezna trdnost in utrjevanje pri obdelavi lahko povečajo potrebno silo od 3 do 5-krat v primerjavi z mehkim jeklom.

Pri aplikacijah brizganja je glavna formula Silo stiskanja = Projicirano območje × Faktor stiskanja (običajno 2–5 ton/in², odvisno od debeline stene). Inženirske ekipe morajo preveriti ne le največjo silo, temveč tudi energetska zmogljivost (kinetično energijo letega telesa), da preprečijo zaustavitev med operacijami globokih vlečenj. Izračune vedno preverite z metodo končnih elementov (FEA), preden dokončate oblikovanje orodij.

Paradigmen premik pri AHSS: Zakaj stare formule odpovejo

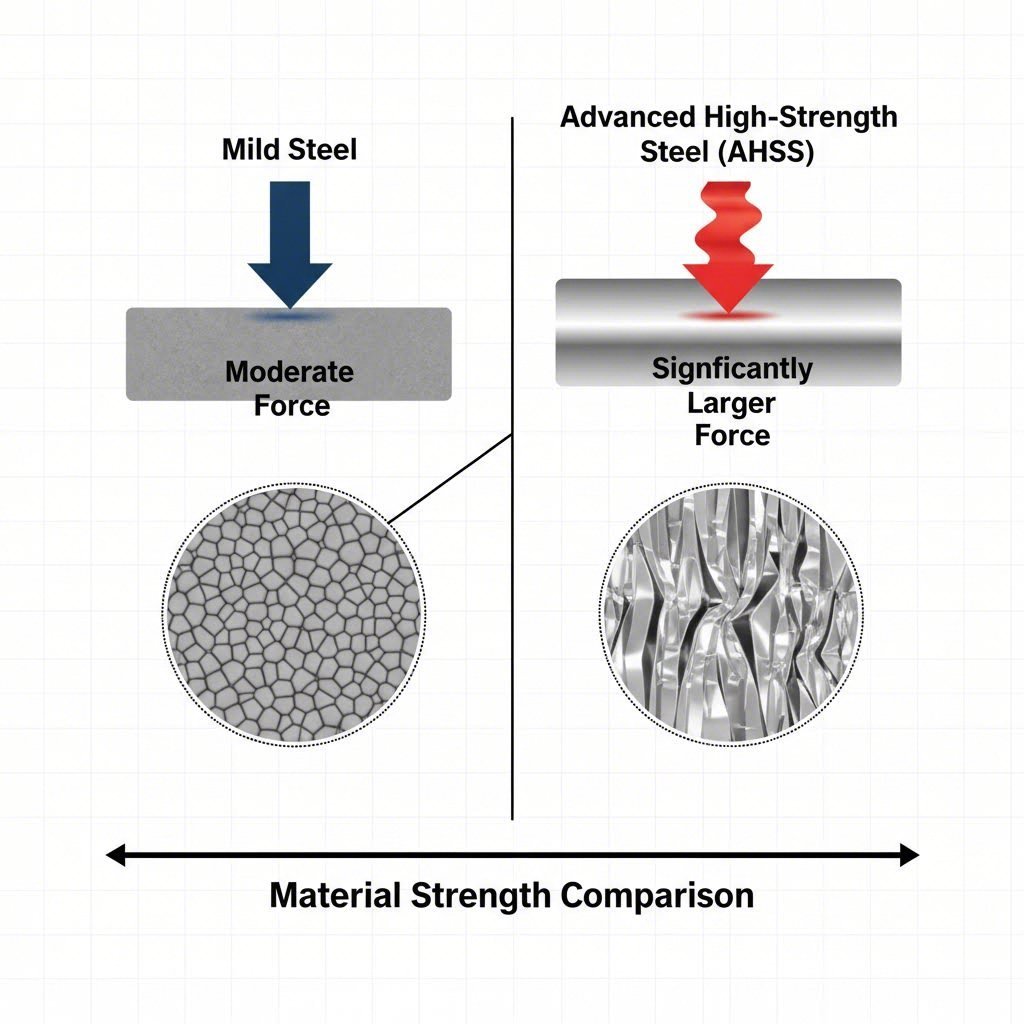

V avtomobilski industriji je prehod z mehkega jekla na napredna visoko trdna jekla (AHSS) naredil izračune iz osemdesetih let prejšnjega stoletja »po pravilu palca« zastarele. Medtem ko so bila tradicionalna pravila (kot na primer dolžina × debelina × konstanta) uporabna za generične nosilce, predstavljajo danes resno grožnjo za varnost pri sodobnih strukturnih avtomobilskih komponentah, kot so stebri B ali okvirji za okrepitev podvozja.

Sorte AHSS, kot so dvojnofazna (DP) in jekla tretje generacije, redno presegajo natezne trdnosti 1180 MPa. To povzroči »efekt množitelja«, pri katerem sila, potrebna za striženje ali oblikovanje materiala, ne narašča linearno. Navodila za AHSS opozarjajo, da običajne napovedi pogosto podcenijo potrebno zmogljivost, kar lahko povzroči zastoj tlaka ali katastrofalno poškodbo ogrodja.

Poleg tega morajo inženirji upoštevati Delo trdota . Za razliko od mehke jeklene pločevine, ki ohranja relativno enakomerno obnašanje, se AHSS bistveno okrepi, ko se deformira. Material, ki se začne z natezno trdnostjo 980 MPa, se lahko poveča za več kot 100 MPa med procesom oblikovanja. Zato tlačnica, izbrana izključno na podlagi začetnih lastnosti materiala, pogosto ne bo imela potrebne energijske krivulje za dokončanje hoda, tudi če se zdi njena nazivna največja sila zadostna.

Del 1: Izračuni sile za kovinsko žigosanje

Za strukturne avtomobilske dele se natančen izračun sile začne s fiziko strižnega in nateznega loma. Izračun se razlikuje glede na to, ali gre za rezanje (izrezovanje/izbuševanje) ali oblikovanje (vlečenje/krhanje).

Osnovna formula: Izrezovanje in izbuševanje

Osnovna formula za izračun sile, potrebne za prerezanje pločevine, je:

T = L × t × Ss

- T = Sila (potrebna sila)

- L = Skupna dolžina reza (obseg)

- t = Debelina materiala

- Ss = Strižna trdnost materiala

Ključna prilagoditev materiala Pri standardnem mehkim jeklu se strižna trdnost pogosto oceni na 80 % natezne trdnosti. Vendar morate pri visoko trdnih avtomobilskih zlitinah posvetovati certifikat proizvajalca. Uporaba splošnega konstanta je najpogostejši vzrok premajhnega dimenzioniranja stiskalnic.

Popravek za odstranjevanje in varnost

Rezna sila je le del enačbe. Dodati morate Silо za odstranjevanje —silo, potrebno za umik ploščika iz materiala, ki se zaradi povratnega upogibanja močno prime. Pri AHSS lahko sila za odstranjevanje doseže 20 % rezne sile. Zato se skupno potrebno zmogljivost ($T_{total}$) praviloma izračuna kot:

$T_{total} = T_{cutting} \times 1.20$ (varnostni faktor in faktor za odstranjevanje)

Praktična uporaba v proizvodnji

Ko preidete s teoretičnega izračuna na fizično proizvodnjo, zmogljivost opreme postane omejujoč dejavnik. Za proizvajalce, ki premostijo vrzel med hitrim prototipiranjem in masovno proizvodnjo, je ključno izbrati partnerja z raznovrstnimi zmogljivostmi stiskalnic. Podjetja, kot so Shaoyi Metal Technology uporabljamo tlake do 600 ton za izpolnjevanje zahtev po visoki sili pri avtomobilskih vodilih rokavic in podokvirjih, kar zagotavlja usklajenost teoretičnih izračunov z izvedbo, certificirano po IATF 16949.

Del 2: Zatesnitevno obremenitev pri brizganju

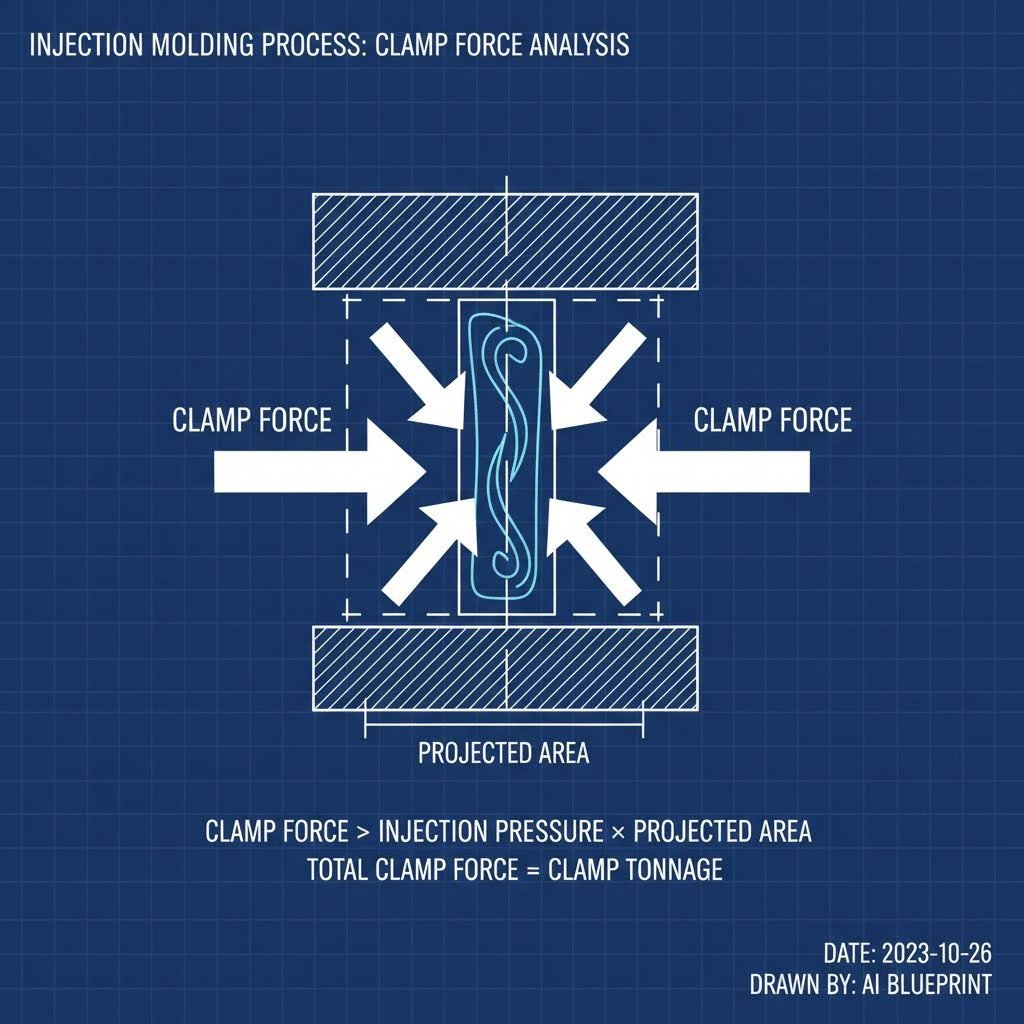

Čeprav prevladuje kovinsko žiganje pri razpravi o podvozjih, pomemben del »avtomobilskih delov« nakazuje notranje in estetske komponente, izdelane s postopkom brizganja. Tu je ključna mera zatesnitevna obremenitev – sila, potrebna za obdržanje kalupa zaprtega nasproti tlaku brizganja.

Formula projicirane površine

Standardna formula v industriji za ocenjevanje zatesnitvene sile je:

F = A × CF

- F = Zatesnitvena sila (tone)

- A = Skupna projicirana površina (vključno z kanali)

- CF = Faktor zatesnitve (tone na kvadratni palec/cm)

Posebnosti za avtomobilske dele: tanke stene in visok tok

Pri standardnih potrošniških plastikah se lahko uporabi faktor stiskanja 2–3 toni na kvadratni palec. Vendar avtomobilske komponente, kot so srajce ali tanke plošče instrumentov, običajno zahtevajo višje tlake pri vbrizgavanju, da se votlina napolni, preden se material zamrzne. RJG Inc. opozarja, da pri teh zahtevnih aplikacijah pogosto treba povečati faktor stiskanja na 3–5 ton na kvadratni palec . Poleg tega je treba dodati varnostni dodatek 10 %, da se prepreči iztekanje materiala in zagotovi delovanje prese znotraj stabilnega območja, ne na absolutni meji.

Napredno dimenzioniranje: energija proti maksimalni toniži

Pogosta napaka pri izbiri prese za avtomobilsko industrijo je zamenjava Ocene toniže z Energetska zmogljivost . Presa z zmogljivostjo 500 ton lahko na dnu hoje (Bottom Dead Center) razvije le 500 ton sile. Če vaš avtomobilski del zahteva globoko vlečenje (npr. oljna posoda globoka 4 palci), se oblikovanje začne več palcev nad dnom.

Na tej višini je mehanski učinek prese nižji in razpoložljiva nosilnost znatno »zmanjšana«. Še bolj kritično pa je globoko vlečenje, ki porabi ogromno količino energije iz navorne giroscopske mase. Če energija, potrebna za premik kovine, preseže shranjeno kinetično energijo navorne mase, se presa ustavi, ne glede na svojo oceno nosilnosti. Izdelovalec poudarja, da zanemarjanje »krivulje nosilnosti« predstavlja glavni vzrok pregrevanja motorja in okvare spojke pri avtomobilskih žiganjih.

Nevarnost obratne nosilnosti

Postopki izrezovanja visokotrujnih pločevin sprostijo ogromno količino energije takoj, ko material poči. To povzroči »obratno nosilnost« (ali efekt snap-through), ki pošilja udarne valove nazaj skozi konstrukcijo prese. Medtem ko standardne prese lahko prenesejo obratne obremenitve približno 10 % zmogljivosti, lahko rezanje AHSS povzroči obratne obremenitve, večje od 20 %. To ponavljajoče se udarne utrujenosti povzroča razpoke v okvirjih prese in uničuje občutljivo elektroniko. Za zmanjšanje tega tveganja so pogosto potrebni hidravlični dušilniki ali specializirane servo prese.

Vloga simulacije (AutoForm/FEA)

Ob upoštevanju spremenljivk utrujanja materiala, koeficientov trenja in kompleksnih geometrij moramo ročne izračune obravnavati kot ocene, ne kot končne specifikacije. Vodilni dobavitelji za avtomobilsko industrijo sedaj zahtevajo uporabo programske opreme za metodo končnih elementov (FEA), kot je AutoForm, za končno izbiro stiskalnice.

Simulacija omogoča vpogled v podatke, ki jih formule spustijo, na primer:

- Aktivne sile prijemalne plošče: Spremenljiva sila, potrebna za držanje pločevine na mestu med vlečenjem.

- Karte krajevnega utrjevanja: Vizualizacija točnih mest, kjer se med oblikovanjem močno poveča trdnost materiala.

- Evolucija trenja: Način, kako razgradnja maziva vpliva na zahteve po sili v sredini hoda.

Po Simulacija kovanja , digitalna preveritev procesa prepreči neumerne stroške »crash«-ov orodja med fizičnim preskušanjem. Za namene ponudbe vedno uporabite zgornjo mejo rezultatov simulacije, da upoštevate razlike v serijah materiala.

Inženirska integriteta pri izračunu tonажe

Meja napak pri izračunu tonажe stiskalnic za avtomobilske dele je izginila. Uvedba visoko trdnih zlitin pomeni, da je premajhna izbira stiskalnice več ni samo manjši problem učinkovitosti – gre za katastrofalno tveganje za opremo in varnost. Inženirji morajo preseči statične formule in razviti dinamično razumevanje obnašanja materiala, energijskih krivulj ter podatkov iz simulacij.

S strogo ločevanjem med maksimalnim obremenitvijo in zmogljivostjo energije ter preverjanjem rezultatov z metodo končnih elementov (FEA) lahko proizvajalci zaščitijo svojo opremo in zagotovijo dobavo brezhibnih komponent. V tem visoko tveganem okolju natančnost ni le cilj; to je edini operativni standard.

Pogosta vprašanja

1. Katera je razlika med hidravličnim in mehanskim vlečnem zmogljivostjo?

Hidravlični stroji lahko zagotovijo polno nazivno zmogljivost v kateri koli točki vlečnega hoda, kar jih naredi idealne za globoko vlečenje, kjer je sila potrebna že na začetku. Mehanski stroji lahko zagotovijo polno zmogljivost le blizu konca vlečnega hoda (spodnja mrtva točka) in so omejeni s kinetično energijo letveča na višjih položajih.

2. Kako debelina materiala vpliva na izračun zmogljivosti?

Zmogljivost je pri operacijah odrezovanja neposredno sorazmerna z debelino materiala. Podvojitev debeline pomeni podvojitev potrebne sile. Vendar pa pri upogibanju in oblikovanju debelina povečuje silo eksponentno, kar pogosto zahteva prilagoditev širine matrice za nadzor obremenitve.

3. Zakaj je potreben varnostni dodatek pri zmogljivosti prese?

Za varovanje pred motnjami v materialih (kot so debele serije iz mlinilnice), obrabo orodja (dosti udarci zahtevajo večjo silo) in preprečevanje delovanja stiska na največji zmogljivosti, kar pospešuje obrabo okvirja in pogonskega sistema, je priporočljivo varnostno mejo 20%.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —