De ce producătorii aleg brațele de direcție din oțel stampat

REZUMAT

Producătorii folosesc brațe de suspensie din oțel stampat în principal deoarece acestea reprezintă cea mai rentabilă soluție pentru producția de masă. Această metodă permite o fabricare rapidă, în volum mare, la un cost unitar scăzut, oferind rezistență și durabilitate suficiente pentru cerințele majorității autovehiculelor standard. Deși există alternative precum aluminiul sau oțelul tubular care oferă beneficii în ceea ce privește performanța, oțelul stampat reprezintă un echilibru pragmatic între cost, funcționalitate și nevoile șoferului mediu.

Factorul principal: Rentabilitatea și eficiența în fabricare

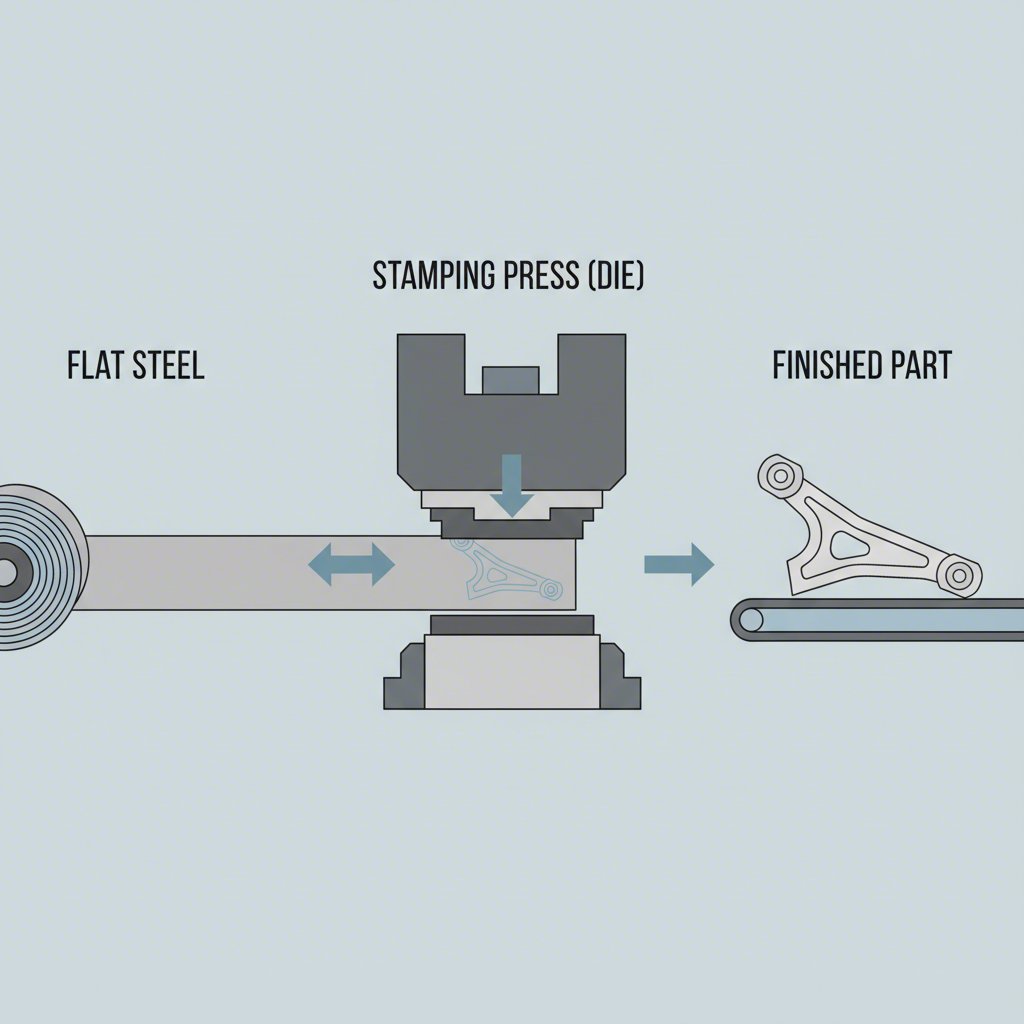

Decizia de a utiliza oțel ambutit pentru un component atât de important precum un braț de direcție se bazează pe economia producției auto moderne. Un braț de direcție este o legătură esențială care conectează șasiul unui vehicul cu ansamblul roții, iar proiectarea sa influențează direct manevrabilitatea și stabilitatea. Brațele din oțel ambutit sunt realizate prin presarea foilor de oțel într-o formă specifică, utilizând o matriță la presiune ridicată. Acest proces este extrem de rapid, foarte repetabil și generează deșeuri minime, ceea ce îl face ideal pentru scara producției globale de autoturisme.

În comparație cu alte metode, cum ar fi turnarea sau forjarea din aluminiu, stamparea oțelului este semnificativ mai ieftină. Materialul primar este mai puțin costisitor, iar energia și timpul necesare pentru producție sunt mai reduse. Această economie, înmulțită cu milioanele de vehicule produse anual, are un impact substanțial asupra prețului final al unei mașini. De asemenea, face piesele de schimb mai accesibile pentru consumatori, contribuind la scăderea costurilor pe termen lung de exploatare. Accentul este pus pe realizarea unei piese care, după cum au menționat experții în suspensii, este construită cu rezistență adecvată pentru majoritatea șoferilor care circulă pe drumuri pavate.

Această alegere de fabricație este un compromis calculat. Deși nu este cea mai ușoară sau cea mai performantă opțiune disponibilă, oțelul stampilat îndeplinește sau depășește cerințele structurale necesare pentru scenariile obișnuite de condus. Procesul asigură o consistență uniformă pentru milioane de piese, lucru esențial pentru siguranța vehiculului și eficiența liniei de asamblare. Pentru producătorii auto care caută precizie și fiabilitate în acest domeniu, firmele specializate sunt indispensabile. De exemplu, companii precum Shaoyi (Ningbo) Metal Technology Co., Ltd. exemplifică abordarea high-tech necesară, utilizând facilități avansate automate pentru a livra componente stampilate complexe care respectă standardul riguros de calitate automotive IATF 16949, asigurând atât eficiență din punct de vedere al costurilor, cât și fiabilitate, de la prototipare până la producția de masă.

Analiză detaliată a performanței: Compromisuri între rezistență, greutate și durabilitate

Deși costul este factorul principal, performanța brațelor de suspensie din oțel stampat este o poveste de compromisuri bine înțelese. Principalul lor avantaj constă în rezistență și durabilitate în condiții obișnuite de sarcină. Oțelul este un material intrinsec puternic, capabil să suporte forțele semnificative exercitate asupra suspensiei unui vehicul în timpul accelerării, frânării și virării. Pentru vehiculele mai grele, cum ar fi camionetele și SUV-urile, sau pentru aplicații în care robustețea este esențială, capacitatea oțelului de a suporta sarcini mari și impacturi îl face o alegere logică, așa cum este subliniat într-o comparație realizată de Metrix Premium Parts .

Cu toate acestea, această rezistență vine cu două dezavantaje majore: greutatea și predispoziția la coroziune. Oțelul este semnificativ mai greu decât aluminiul, ceea ce crește „masa nesuspendată” a vehiculului — adică greutatea tuturor componentelor care nu sunt susținute de arcuri. O masă nesuspendată mai mare poate face suspensia mai puțin receptivă la neregularitățile drumului, ceea ce poate duce la o turație mai aspră și o manevrabilitate mai puțin precisă. Pentru vehiculele de înaltă performanță, unde fiecare livră contează, această greutate suplimentară reprezintă un dezavantaj semnificativ.

Cealaltă problemă importantă este coroziunea. Așa cum este explicat într-un ghid din GMT Rubber , braţele de oţel sunt susceptibile la rugină, în special în climatele umede sau în zonele în care drumurile sunt sărate iarna. Rugina poate compromite integritatea structurală a braţului în timp, ducând la o posibilă defecţiune. În timp ce producătorii aplică straturi de protecţie, acestea pot fi rupte de resturile de pe drum, expunând oţelul brut. Pentru proprietarii de vehicule, aceasta înseamnă că inspecţiile periodice pentru rugină şi fisuri sunt esenţiale pentru siguranţa pe termen lung.

| Caracteristică | Brațe de direcție din oțel ambutit |

|---|---|

| Avantaje |

|

| Dezavantaje |

|

Oţeluri cu imprimantă şi alternative: o analiză comparativă

Înțelegerea motivului pentru care oțelul ambutit este atât de comun necesită o comparație directă cu alternativele populare: aluminiul turnat și oțelul tubular. Fiecare material este ales pentru a atinge obiective inginerești specifice, fie pentru o berlina familială, un SUV de lux sau un autoturism clasic puternic. Alegerea nu este niciodată arbitrară și implică întotdeauna echilibrarea costurilor, greutății și performanței.

Brațele din aluminiu turnat sunt o actualizare populară și se găsesc adesea în mod standard pe vehiculele de lux și cele sport. Beneficiul principal al aluminiului este greutatea redusă, care scade semnificativ masa nesuspendată. Acest lucru duce la o suspensie mai răspunsivă, o calitate superioară a mersului și o manevrabilitate mai bună. Aluminiul este, de asemenea, natural rezistent la coroziune. Cu toate acestea, este mai scump de produs și poate fi mai predispus la crăpare sau rupere în fața unor impacturi extreme și bruște, comparativ cu tendința oțelului de a se îndoi mai întâi.

Brațele din oțel tubular sunt o actualizare comună pe piața aftermarket, în special pentru mașinile clasice și aplicațiile de curse. După cum este descris de producătorul de piese performante QA1 , brațele tubulare sunt construite din țevi din oțel de înaltă rezistență, care oferă un raport mult mai bun între rezistență și greutate decât oțelul stampilat. Sunt semnificativ mai ușoare și mai rigide, iar designul lor permite o geometrie optimizată a suspensiei, cum ar fi o ampatizare crescută pentru o stabilitate superioară la viteze mari. Deși sunt mai puternice și mai ușoare decât cele din oțel stampilat, sunt mult mai costisitoare de fabricat, ceea ce le face nepotrivite pentru producția de serie a vehiculelor.

| Caracteristică | Oțel stampat | Aluminiu fundit | Oțel tubular |

|---|---|---|---|

| Cost de fabricație | Scăzut | Mediu-Mare | Înaltelor |

| Aplicație vehicul obișnuită | Autoturisme standard, camioane model de bază | Mașini de lux, vehicule performante, SUV-uri | Mașini de performanță/curse, actualizări pentru mașini clasice |

| Greutate | Greu | Ușor | Ușor-Mediu |

| Rigiditate | Bun | Foarte Bun | Excelent |

| Rezistență la coroziune | Slabă (necesită acoperire) | Excelent | Slabă (necesită acoperire) |

| Caz de utilizare ideal | Conducere zilnică rentabilă | Confort și manevrabilitate îmbunătățite | Performanță maximă și reglaj |

Întrebări frecvente despre materialele brațului de suspensie

1. Care este cel mai bun material pentru brațele de suspensie?

Nu există un singur material „cel mai bun” pentru toate brațele de suspensie; alegerea ideală depinde în totalitate de scopul vehiculului și de prioritățile șoferului. Pentru majoritatea autovehiculelor utilizate zilnic, oțelul stampilat este cea mai bună opțiune, deoarece oferă rezistența necesară la cel mai scăzut cost posibil. Pentru vehiculele de lux sau sport, unde calitatea mersului și manevrabilitatea sunt esențiale, aliajul ușor din aluminiu turnat este adesea superior. Pentru mașinile dedicate pistei sau restaurările de vehicule clasice care vizează performanța maximă, oțelul tubular oferă cea mai bună combinație de rezistență, greutate redusă și precizie geometrică.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —